Шевингование – это один из приемов механической обработки зубьев шестерен внешнего и внутреннего зацепления, для уменьшения шероховатости поверхности и получения точности профиля зубьев, при этом их твердость не должна превышать HRC 30-32. Данный процесс позволяет получить заданный поперечный профиль зубчатого зацепления, при котором потери на трение минимальны.

Типы шеверов

- Дисковые – имеют вид зубчатого колеса, изготовлены из быстрорежущей стали. Рабочий ход – поступательный. Такой вид предназначен для обработки цилиндрических зубчатых колес.

- В виде реек – состоит из плитки с канавками для установки зубцов, которые в свою очередь, изготовлены из быстрорежущей стали. Шевинг также двигается поступательно, а для изменения обрабатываемого зуба перемещается продольно.

- В виде червяков – предназначены для червячных колес. В виде червяка с маленькими зубчиками, нанесенные сбоку винтов. Обработка, с применением данных видов шевера, возможна при круговой и радиальной их подаче.

Шевингование без проблем исправит погрешность профиля, всех шагов (основных и окружных), а также направления зубьев, но вот с накопленной ошибкой шагов, справится ей гораздо тяжелее и иногда просто невозможно.

При помощи шевингования, можно получить измененную форму резцов колеса, например, с осевой бочковидностью или фланкированным видом. Для этого понадобится особая заточка резцов или специализированное приспособление. С помощью этого можно получить любые пятна контакта соединенных зубцов у шевингованных колес в передаче и даже уменьшить шум у зубчатой передачи.

Так как рабочее движение подается только шеверу, любые погрешности кинематической цепи исключены, поэтому шевингование обладает высокой точностью при работе. От данной точности, которая достигается при предварительных работах, зависит точность зубчатых колес, если припуск маленький, то шевер не сможет исправить погрешности колеса, а при большом припуске увеличится время обработки, ухудшится точность, а также уменьшиться стойкость самих шеверов.

Способы отделки зубьев колес

Для повышения чистоты поверхности зубьев колес и повышения точности элементов профиля, а также для исправления дефектов и искажений, возникающих при термической обработке, производят отделочную обработку зубьев. Шевингование зубьев применяется при обработке цилиндрических и червячных зубчатых колес твердостью HRC < 30-35. Инструментами для шевингования зубьев цилиндрических зубчатых колес являются шевера-шестерни и шеверы-рейки, имеющие на шлифованной поверхности зубьев канавки, кромки которых являются режущими элементами.

Оси обрабатываемого зубчатого колеса и шевера скрещиваются, и режущий инструмент с обрабатываемым зубчатым колесом можно рассматривать как пару спиральных колес (рис. 7). При такой обкатке происходит взаимное продольное скольжение зубьев, которое возникает следующим образом. Если обрабатываемое зубчатое колесо свободно катить по шеверу рейки, то оно из положения I переместится в положение III. Но зубчатое колесо, закрепленное на оправке, не может перемещаться вдоль оси и при качении занимает положение II. В результате этого возникает относительное скольжение зубьев шевера и рейки па расстоянии между положениями II и III. При скольжении шевер срезает с поверхности зубьев шестерни тонкие волосовые стружки. После каждого хода обрабатываемая деталь приближается к шеверу на 0,02-0,05 мм. Принцип работы шевера-шестерни такой же; при этом шевер можно представить как рейку, свернутую в кольцо. Для обеспечения необходимой производительности угол скрещивания осей обрабатываемой детали и шевера должен быть в пределах 10-15°. Для получения высококачественной обработки зубьев шевингование необходимо, чтобы при нарезании зубьев были соблюдены требования, предъявляемые к основным элементам зубчатого колеса и в особенности к его шагу, так как погрешности предварительной обработки шевингованием исправить невозможно. Если зубья нарезаны правильно, шевингование повышает качество, чистоту и правильность профиля зуба, обеспечивает плавность зацепления. Для облегчения шевингования предварительное нарезание зубьев производят с корректировкой профиля, уменьшающей или устраняющей припуск на ножке зуба. Шевингование — высокопроизводительный и недорогой метод отделки зубьев; на обработку зубчатого колеса затрачивается 1-3 мин. Без переточки шевером можно обработать 10 000 зубчатых колес. Шевер выдерживает до десяти переточек, которые производятся на зубошлифовальном станке.

Для отделки червячных зубчатых колес применяют шеверы, имеющие форму червяка с канавками на шлифованной поверхности витков. Обкатку производят для улучшения качества поверхности зубьев незакаленных цилиндрических и конических зубчатых колес. Улучшение качества поверхности достигается в результате снятия неровностей под действием давления, возникающего между закаленными полированными зубьями эталонной шестерни и зубьями обрабатываемого зубчатого колеса при обкатке их с обильной смазкой. При сглаживании шероховатостей обработанная поверхность зуба делается гладкой блестящей и создается некоторый наклеп. Погрешности зуба при этом процессе не устраняются.

Притирание зубьев применяется для улучшения качества поверхности и устранения незначительных погрешностей, возникающих при термической обработке. Колесо 2 (рис. 8), зубья которого подвергают притиранию, вводится в зацепление с тремя чугунными притирами 1, 3 и 4, выполненными в виде шестерен. Колесо 2, вращаясь с окружной скоростью 50-60 м/мин, совершает возвратно-поступательное движение вдоль оси. При работе на притиры и обрабатываемое зубчатое колесо подается смесь масла и керосина с мелким абразивным порошком. При точном изготовлении притиров и нормально при пуске в процессе притирки увеличивается пятно касания, повышается точность зубьев и улучшается качество поверхности (9-10-ый класс).

Притирание может осуществляться при параллельном расположении осей притира и колеса (рис. 8, а) и при скрещенных осях (рис. 8, б). При втором способе достигается более высокая точность и большая производительность. Однако этот способ нельзя применять при обработке многовенцовых зубчатых колес.

Хонингование зубьев производится при вращении обрабатываемого зубчатого колеса в беззазорном зацеплении с инструментом, который представляет собой шестерню, изготовленную из абразивных зерен, связанных пластической массой. При этом процессе устраняются забоины и вмятины на зубьях и несколько повышается чистота и точность профиля зубьев.

Приработка зубьев применяется для улучшения качества поверхности и повышения плавности работы зубчатых колес, находящихся в зацеплении. Колеса вводятся в зацепление и при поливке их смесью масла и абразивного порошка попеременно вращаются в двух направлениях с окружной скоростью 1-1,5 м/сек, взаимно перемещаясь в осевом направлении. При приработке искусственно ускоряется процесс начального износа зубьев и улучшается их контакт.

Шлифование зубьев применяется для повышения точности и чистоты обработки зубчатых колес и исправления погрешностей, вызванных деформацией колес при закалке. Шлифование зубьев осуществляется двумя методами: методом копирования и методом обкатки.

Шлифование методом копирования (рис. 9, а) производится шлифовальным кругом 1, профиль которого соответствует профилю впадины между зубьями. Заправка шлифовального круга 1 производится алмазом, которому при помощи приспособления 2, работающего по принципу пантографа, придается эвольвентная форма, соответствующая форме копира 5, но в уменьшенном масштабе. При шлифовании этим методом деталь 4, закрепленная в оправке, совершает возвратно-поступательное движение вдоль оси и после каждого двойного хода поворачивается на один зуб. Припуск 0,1-0,2 мм на сторону зуба снимается за три-четыре прохода шлифовального круга по впадине. Шлифование методом копирования более производительно, чем шлифование методом обкатки, однако уступает ему по точности из-за неравномерного износа шлифовального круга и сложности точной заправки его по профилю. Шлифование методом обкатки (рис. 9,б и в) основано на воспроизведении зубчатого зацепления шестерни с рейкой. Профиль зубьев условной рейки образован одним или двумя шлифовальными кругами. В результате воспроизводится качение зубчатого колеса по воображаемой рейке. Профиль зубьев рейки очерчен прямыми линиями, что позволяет с высокой точностью производить заправку шлифовального круга и автоматизировать ее. На рис. 9, в показаны шлифовальные круги и приспособления, которые служат для контроля их положения. Ролик 7 с выемкой совершает один оборот за 5-7 сек. При попадании упора 8 в выемку ролика рычаг 10 поворачивается на оси и алмазом 9 проверяет положение кромки круга. Если кромка круга изношена более чем на 0,002 мм, замыкается электрический контакт 11, который включает механизм, устанавливающий круг в нужное положение.

Конструкции зубошлифовальных станков, работающих по методу обкатки, весьма разнообразны. Применяются станки, у которых шлифовальный круг трапецеидального профиля совершает быстрые возвратно-поступательные движения (как реечный долбяк зубодолбежного станка), а обрабатываемая деталь медленно вращается. На станках других типов зубчатое колесо в процессе обработки совершает быстрые качательные движения и медленное возвратно-поступательное движение в направлении, параллельном зубу, при котором шлифовальный круг или круги производят шлифование одной из впадин, а после деления — шлифование последующих. Шлифовальные круги зубошлифовальных станков новых конструкций имеют форму червяка. Принцип работы станков такой же, как зубофрезерных станков, оснащенных червячной фрезой. Производительность этих станков вследствие непрерывности процесса шлифования и отсутствия потерь на деление значительно выше производительности станков других типов.

Зубошлифование является ответственной и трудоёмкой операцией. Для обеспечения работоспособности цементованных работающих при высоких нагрузках зубчатых колес со шлифовальным профилем рекомендуется: а) избегать шлифования впадины; б) производить шлифование на режимах, исключающих появление прижогов на поверхности; в) разбивать операцию на черновое и чистовое шлифование и между ними производить отпуск при низкой температуре для снятия напряжений в цементованном слое, которые могут вызвать появление трещин; г) после шлифования зубьев подвергать зубчатые колеса дробеметному наклепу. Шлифование обеспечивает получение зубчатых колес четвертой-пятой степени точности.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин

Смысл шевингования

Самый главный смысл шевингования – это соскобление лишнего верхнего слоя металла с обрабатываемой детали, а именно – со стальных зубчатых колес. Обрабатывающий инструмент изготовлен из быстрорежущей стали, поэтому шевингование выполняется быстро.

Находясь в контакте с обрабатываемым колесом, детали шевера проходят по боковым сторонам его резцов, таким образом, убирая ненужный слой металла.

Кромки шевера формируются с помощью поперечных канавок, находящиеся на рабочей части инструмента, благодаря им и возникает шевингование. При монтаже на станке получают движение зубьев шевера и обрабатываемого колеса, движение зависит от наклона, который имеет угол. Эффективность шевингования – это сумма или разность углов наклона детали. Оси заготовки и инструмента ставятся под нужными углами и могут быть направлены как в одинаковые стороны, так и в противоположные, от этого зависит какой знак («+» или «-» соответственно) выставят перед величиной рассматриваемой характеристики.

Проведение

Специалист, при выполнении шевингования, располагает шевер и колесо таким способом, чтобы под необходимым углом (от 10 до 15 градусов) их оси скручивались. При таком процессе движение от станка передается шеверу, а он в это время вращает изделие. Калибровка резцов происходит по линии, которая является самым маленьким расстоянием между осями шевера и колеса. Чтобы калибровка прошла по всей площади зубьев, изделие должно непрерывно двигаться по заданному пути. Для соблюдения данного условия режущему инструменту передается движение подачи нескольких видов:

- поперечное (перпендикулярно к оси изделия);

- продольное;

- тангенциальное (перпендикулярно к оси самого шевера);

- диагональное (под необходимым углом к оси изделия).

Если шевер двигается в сторону, совпадающей с осью изделия и при этом величина такого хода такая же, как и ширина зубьев, то это – продольная подача. Линия при таких условиях находится в неподвижном состоянии. Шевингование в данном случае будет выполняться с помощью повторяющихся участков режущего края инструмента, поэтому зубья шевера изнашиваются постепенно и равномерно.

Поперечная, диагональная и тангенсальная подачи, также обеспечивают равномерный износ зубьев, позволяют сократить ход движения инструмента и привлечь его режущие зубья почти по всей ширине их рабочей поверхности.

Если шеверу подать осциллирующее перемещение, то появиться возможность выполнять шевингование с лучшим результатом. Это движение должно иметь частоту от 20 до 100 Гц, только при таких условиях шевингование будет эффективнее, чем обычно. Такой метод дает возможность получить следующие характеристики:

- снижение шероховатости на 0,3 – 0,6 мкм, такой результат обычно получается только при помощи шлифования;

- интенсификация;

- сокращение времени.

Недостатки метода

Минусом этого процесса является отсутствие жесткой кинематической связи между шевером и обрабатываемым колесом, из-за чего при очередном шаге накапливается ошибка.

Следующий минус – это зависимость точности обработки от свойства зубонарезания и припуска.

Все больше набирает популярность способ обработки резцов кромочными шеверами. В этой процедуре присутствует жесткая кинематическая связь между колесом и режущим инструментом. Для обработки применяют пару шеверов, каждый из которых обрабатывает предназначенную ему сторону резца колеса при таком же направлении перемещения, что в обкате с подачей.

Плюсы и минусы шевингования

В современном производстве для изготовления зубчатых колес применяют метод накатывания зубьев. В его основе лежит принцип пластичного деформирования незакаленного металла без снятия стружки.

Несмотря на высокую точность металлообрабатывающих станков, класс точности необработанного зуба не всегда соответствует предъявляемым требованиям. Использование шевингования в качестве средства чистовой обработки обладает следующими преимуществами:

- точность зубчатого венца увеличивается как минимум на одну степень;

- высокая производительность сокращает продолжительность общего цикла изготовления шестерни;

- после обработки шевером качество поверхности увеличивается;

- показатель шероховатости плоскости близок к технологическим параметрам шлифования;

- снижения уровня шума в процессе эксплуатации.

К недостаткам шевингования относят отсутствие жесткой кинематической связи между шевером и зубчатым колесом. Это причина низкого уровня корректировки дефектов предыдущих шагов. Качество зависит от величины припуска. Таким образом, имеется прямая связь между точностью зубонарезного станка и результатом обработки шевингованием.

Современные шевинговальные станки позволяют осуществлять резание зуба при жесткой кинематической связи с расположением относительно друг друга под углом 45º. В процессе участвуют два шевера для двухсторонней отделки зуба.

Зубошевинговальный станок 5702А

Для более конкретного понимания о принципах работы специализированного оборудования для шевингования, рассмотрим на примере работу станка – 5702А. Эта модель больше всего распространена в применении массового и серийного производства.

Основные характеристики:

- максимальный модуль обрабатываемого изделия – 6 мм;

- мощность двигателя составляет 2.8 кВт;

- максимальное сечение зубчатого колеса – 200 мм;

- диапазон скоростей движения от 78 до 395 об/мин.

Модель имеет гидравлический привод подач лучевого типа и электромеханический – осевого типа.

Работу обеспечивает электродвигатель. Сам же шевер располагает 10-ю ступенями, которые настраиваются с помощью зубчатых колес.

С помощью правой бабки агрегата можно зажимать заготовку в рабочих центрах, а головка рабочего инструмента дает возможность выполнять настройку угла зацепления. Она может поворачиваться в обе стороны, угол поворота может составлять от 0 до 35 градусов.

За счет двигателя, мощность которого составляет 0.6 кВт, выполняются осевые подачи. Благодаря вертикальному движению консоли, происходят подачи лучевого типа.

Универсальность данного оборудования заключается в том, что на нем можно работать с бочковидными резцами, именно поэтому он имеет самую большую восстребованность среди других моделей.

Реферат на тему: «Методы обработки зубьев червячных колес»

Выполнил студент гр. 16МН1

Стакин И.М.

Проверила к.т.н. доцент

Сорокина Н.В.

Пенза 2020

Червячные передачи имеют широкое применение в машиностроении благодаря своей компактности, бесшумной и плавной работе.

Сечение витков цилиндрического червяка с осевой плоскостью представляет собой прямолинейную рейку, а у глобоидного — круговую рейку.

Среди цилиндрических червяков наибольшее применение для неответственных передач получил винтовой червяк (с архимедовой спиралью), представляющий собой обычный винт с трапецеидальной резьбой (рис. 2, а

). При простоте обработки червячная пара с таким червяком обладает низким к. п. д. и подвержена быстрому износу, поэтому ее применяют в неответственных, тихоходных и слабонагруженных передачах. Другой разновидностью цилиндрического червяка является эвольвентный червяк (

рис. 2, б

). Он представляет собой как бы цилиндрическое зубчатое колесо с винтовыми эвольвентными зубьями.

В сечении червяка плоскостями, перпендикулярными оси основного цилиндра, получаются эвольвенты. Такие червячные пары часто используют в ответственных передачах при больших нагрузках и скоростях.

Простой разновидностью цилиндрического червяка является червяк с прямолинейным профилем в нормальном сечении витка и с эвольвентной боковой стороной витка в сечении, поперечном оси (рис. 2, в

). Такой червяк называется конволюнтным и является разновидностью эвольвентного червяка. Эти

червяки

более просты в обработке, чем эвольвентные, и обеспечивают достаточную точность зацепления червячной передачи, имеют высокий к. п. д. и износоустойчивость.

Глобоидные червяки обладают большой поверхностью соприкосновения витков с зубьями червячного колеса, что обеспечивает снижение давления, а следовательно, и износ поверхностей зубьев червячной пары. Из-за сложности изготовления их широко применяют только в передачах для больших мощностей.

Наиболее простым и дешевым способом изготовления витков червяка с архимедовой спиралью является нарезание резцом на токарно-винторезном станке. Резец устанавливается так, что его прямолинейная режущая кромка лежит в осевой плоскости червяка. При этом винтовая поверхность образуется вращением заготовки и движением режущей кромки, проходящей через ось червяка. Винтовая поверхность такого червяка называется архимедовой, так как в сечении червяка, перпендикулярном его оси, получается архимедова спираль (рис. 2, а

).

На рис. 2, б

показан способ

нарезания

витков эвольвентного червяка. В этом случае резец устанавливается так, что одна его прямолинейная режущая кромка располагается выще, а вторая — ниже осевой плоскости червяка на величину радиуса r0 основного цилиндра винтовой эвольвентной поверхности.

Образование винтовой поверхности происходит при вращении заготовки и движении режущей кромки резца касательно к образующему цилиндру диаметра 2r0. Такая винтовая поверхность называется эвольвентной, так как в торцовой плоскости червяка получается эвольвента.

При нарезании витков конволютного червяка (рис. 2, в

) резцы устанавливают так, что их режущие кромки находятся в плосдости, нормальной к винтовой поверхности.

Образование винтовой поверхности конволютного червяка происходит таким же образом, как и поверхности эвольвентного червяка — при движении прямолинейной режущей кромки резцов, когда она остается касательной к образующему цилиндру.

Описанный метод нарезания червяков

резцами точный, но малопроизводительный. В серийном производстве витки червяков вы-полняют фрезерованием дисковыми или червячными фрезами, а также обкаткой долбяками.

Фрезерование

дисковыми фрезами осуществляется на специальных резьбонарезных станках. Фреза имеет профиль впадины в нормальном сечении и устанавливается под углом наклона винтовой линии β (

рис. 3

). Фрезеруется сразу полная глубина винта. За один оборот изделия фреза перемещается на величину одного шага. Вследствие искажения профиля витков нарезание.дисковыми фрезами является предварительной обработкой профиля червяка.

Наряду с нарезанием червяков

дисковой фрезой различные виды червяков обрабатываются червячной фрезой на обычных зубо-фрезерных станках. Станок настраивается как на нарезание ци-линдрического зубчатого колеса с винтовыми зубьями, число которых принимается равным числу заходов червяка.

Наиболее точным и высокопроизводительным способом обработки червяков

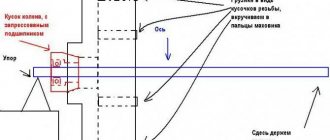

является нарезание червяка долбяком (

рис. 4

). Долбяк 1, установленный относительно осевой плоскости нарезаемого червяка 2, имеет движение подачи вдоль оси червяка. Кроме того, долбяку и червяку сообщается вращательное движение обкатки за счет настройки кинематической цепи станка. В результате сочетания этих движений нарезаются все витки червяка.

Для нарезания червяков

с углом подъема винтовой линии менее 5—6° долбяк делают с прямыми зубьями, при угле подъема более 5—6° — с косыми зубьями. Однако необходимость изготовления долбяков для каждого угла подъема витков нарезаемых червяков увеличивает затраты на подготовку производства, поэтому применение этого способа экономично только в крупносерийном или массовом производстве.

Наибольшее применение при нарезании глобоидных червяков

получили многорезцовые головки, которые совершают вращательное движение в плоскости, проходящей через ось червяка (

рис. 5

).

Профилирующие резцы 1 и 4, режущие кромки которых имеют профиль основного сечения витка, обрабатывают виток по боковым его сторонам, резец 3 головки обтачивает червяк по наружному глобоиду.

Операция нарезания червяка

резцовыми головками разделяется на два перехода. В первом переходе обработка производится с радиальной подачей стола до номинального межосевого размера. Первый переход предназначен для прорезки впадины на глубину профиля. Второй переход выполняется при постоянном межосевом расстоянии и предназначен для получения заданной толщины витка с шероховатостью поверхности не ниже 2,50 мкм (6-й класс). Боковые стороны витка обрабатываются поочередно, с круговой подачей резцов.

Перед чистовой обработкой необходимо углубить резец в нарезаемый червяк для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с резцовой головкой через цепь дифференциала. Обработка ведется со скоростью резания v

≤ 1 м/мин и подачей на резец s = 0,02—0,04 мм при обильном охлаждении смесью растительных и животных масел. Для чистовой обработки углубление на сторону витка составляет0,5—1 мм.

После нарезания витков червяк подвергают термообработке, цементируют, закаливают и отпускают до заданной твердости.

Шлифование витков производится на зуборезном станке специальной шлифовальной головкой, поворачивающей ось шлифовального круга на соответствующий угол подъема каждой точки витка. Отделку глобоидных червяков осуществляют притиркой или обкаткой закаленным полированным роликом на специальном станке. Шероховатость поверхности достигается 0,08 мкм (10-й класс).

Обработка червячных колес

осуществляется на зубофрезерных станках червячными фрезами тремя методами:

· Методом радиальной подачи;

· Методом тангенциальной подачи;

· Комбинированным методом.

При методе радиальной подачи заготовка 1 (рис. 6, а

), находясь все время в зацеплении с червячной фрезой 2, совершает радиальную подачу на фрезу до установленного размера, при этом фреза совершает только вращательное движение. На червячном колесе получается правильней профиль зубьев при полном зацеплении червячной фрезы с заготовкой.

Недостаток указанного способа заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются только зубья средней части фрезы.

При методе тангенциальной подачи (рис. 6, б

) заготовку чер-вячного колеса 1 устанавливают на размер межцентрового расстояния А и фрезу вводят с заготовкой осевым перемещением. Фреза 3 имеет коническую заборную часть и, работая всеми режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно вдоль своей оси. При этом заготовка, кроме основного вращательного движения, связанного с зацеплением, имеет дополнительное вращательное движение, зависящее от осевого перемещения фрезы, иначе зубья червячной фрезы срезают зубья червячного колеса.

Комбинированный метод нарезания червячных колес

представляет последовательное сочетание первых двух методов. Причем метод радиальной подачи применяют для предварительного нарезания зубьев, а метод тангенциальной подачи — для окончательной обработки.

При комбинированном методе применяют как червячные фрезы, так и профильные резцы. Применение профильных резцов для окончательной обработки червячного колеса обеспечивает наиболее высокую точность.

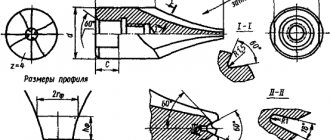

Обработка зубьев глобоидных, колес аналогична обработке обычных червячных колес и выполняется специальным инструментом. На рис. 7

показана схема нарезания глобоидного червячного колеса и конструкция фрезы. Нарезание зубьев червячного глобоидного колеса выполняется в два перехода — нарезание на глубину профиля при радиальной подаче стола до номинального межосевого размера и чистовое нарезание при неизменном межосевом размере с круговой подачей.

Перед чистовым проходом резец углубляют в нарезаемое колесо для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с обрабатываемым колесом через цепь дифференциала. Фрезерование

заканчивается при достижении заданной толщины зуба и шероховатости поверхности не ниже 20 мкм (5-й класс).

Отделку глобоидных червячных колес при массовом выпуске производят шевингованием глобоидным шевер-червяком (рис. 8

); припуск на шевингование не превышает 0,05—0,1 мм. В индивидуальном производстве этот метод не оправдывает, так как такой шевер — дорогостоящий инструмент.

Рис. 1. Вид червяков: цилиндрический; б — глобоидный

Рис. 2. Схемы образования профиля червяков: а — архимедова; б — эвольвентного; в — конволютного

Рис. 3. Схема нарезания червяка дисковой фрезой

Рис. 4. Схема нарезания червяка долбяком

Рис. 5. Схема нарезания глобоидного червяка и конструкция головки: 1 — левый резец; 2 — червяк; 3 — средний резец; 4 — правый резец

Рис. 6. Методы нарезания червячных колес: а — с радиальной подачей; б — с тангенциальной подачей

Рис. 7. Схема нарезания глобоидного червячного колеса и конструкция фрезы: 1 — корпус фрезы; 2 — клин; 3 — резец левый; 4 — резец левый средний; 5 — клин; 6 — резец правый средний; 7 — резец правый; 8 — нарезаемое червячное колесо

Рис. 8. Шевингование червячного колеса

Выполнил студент гр. 16МН1

Стакин И.М.

Проверила к.т.н. доцент

Сорокина Н.В.

Пенза 2020

Червячные передачи имеют широкое применение в машиностроении благодаря своей компактности, бесшумной и плавной работе.

Сечение витков цилиндрического червяка с осевой плоскостью представляет собой прямолинейную рейку, а у глобоидного — круговую рейку.

Среди цилиндрических червяков наибольшее применение для неответственных передач получил винтовой червяк (с архимедовой спиралью), представляющий собой обычный винт с трапецеидальной резьбой (рис. 2, а

). При простоте обработки червячная пара с таким червяком обладает низким к. п. д. и подвержена быстрому износу, поэтому ее применяют в неответственных, тихоходных и слабонагруженных передачах. Другой разновидностью цилиндрического червяка является эвольвентный червяк (

рис. 2, б

). Он представляет собой как бы цилиндрическое зубчатое колесо с винтовыми эвольвентными зубьями.

В сечении червяка плоскостями, перпендикулярными оси основного цилиндра, получаются эвольвенты. Такие червячные пары часто используют в ответственных передачах при больших нагрузках и скоростях.

Простой разновидностью цилиндрического червяка является червяк с прямолинейным профилем в нормальном сечении витка и с эвольвентной боковой стороной витка в сечении, поперечном оси (рис. 2, в

). Такой червяк называется конволюнтным и является разновидностью эвольвентного червяка. Эти

червяки

более просты в обработке, чем эвольвентные, и обеспечивают достаточную точность зацепления червячной передачи, имеют высокий к. п. д. и износоустойчивость.

Глобоидные червяки обладают большой поверхностью соприкосновения витков с зубьями червячного колеса, что обеспечивает снижение давления, а следовательно, и износ поверхностей зубьев червячной пары. Из-за сложности изготовления их широко применяют только в передачах для больших мощностей.

Наиболее простым и дешевым способом изготовления витков червяка с архимедовой спиралью является нарезание резцом на токарно-винторезном станке. Резец устанавливается так, что его прямолинейная режущая кромка лежит в осевой плоскости червяка. При этом винтовая поверхность образуется вращением заготовки и движением режущей кромки, проходящей через ось червяка. Винтовая поверхность такого червяка называется архимедовой, так как в сечении червяка, перпендикулярном его оси, получается архимедова спираль (рис. 2, а

).

На рис. 2, б

показан способ

нарезания

витков эвольвентного червяка. В этом случае резец устанавливается так, что одна его прямолинейная режущая кромка располагается выще, а вторая — ниже осевой плоскости червяка на величину радиуса r0 основного цилиндра винтовой эвольвентной поверхности.

Образование винтовой поверхности происходит при вращении заготовки и движении режущей кромки резца касательно к образующему цилиндру диаметра 2r0. Такая винтовая поверхность называется эвольвентной, так как в торцовой плоскости червяка получается эвольвента.

При нарезании витков конволютного червяка (рис. 2, в

) резцы устанавливают так, что их режущие кромки находятся в плосдости, нормальной к винтовой поверхности.

Образование винтовой поверхности конволютного червяка происходит таким же образом, как и поверхности эвольвентного червяка — при движении прямолинейной режущей кромки резцов, когда она остается касательной к образующему цилиндру.

Описанный метод нарезания червяков

резцами точный, но малопроизводительный. В серийном производстве витки червяков вы-полняют фрезерованием дисковыми или червячными фрезами, а также обкаткой долбяками.

Фрезерование

дисковыми фрезами осуществляется на специальных резьбонарезных станках. Фреза имеет профиль впадины в нормальном сечении и устанавливается под углом наклона винтовой линии β (

рис. 3

). Фрезеруется сразу полная глубина винта. За один оборот изделия фреза перемещается на величину одного шага. Вследствие искажения профиля витков нарезание.дисковыми фрезами является предварительной обработкой профиля червяка.

Наряду с нарезанием червяков

дисковой фрезой различные виды червяков обрабатываются червячной фрезой на обычных зубо-фрезерных станках. Станок настраивается как на нарезание ци-линдрического зубчатого колеса с винтовыми зубьями, число которых принимается равным числу заходов червяка.

Наиболее точным и высокопроизводительным способом обработки червяков

является нарезание червяка долбяком (

рис. 4

). Долбяк 1, установленный относительно осевой плоскости нарезаемого червяка 2, имеет движение подачи вдоль оси червяка. Кроме того, долбяку и червяку сообщается вращательное движение обкатки за счет настройки кинематической цепи станка. В результате сочетания этих движений нарезаются все витки червяка.

Для нарезания червяков

с углом подъема винтовой линии менее 5—6° долбяк делают с прямыми зубьями, при угле подъема более 5—6° — с косыми зубьями. Однако необходимость изготовления долбяков для каждого угла подъема витков нарезаемых червяков увеличивает затраты на подготовку производства, поэтому применение этого способа экономично только в крупносерийном или массовом производстве.

Наибольшее применение при нарезании глобоидных червяков

получили многорезцовые головки, которые совершают вращательное движение в плоскости, проходящей через ось червяка (

рис. 5

).

Профилирующие резцы 1 и 4, режущие кромки которых имеют профиль основного сечения витка, обрабатывают виток по боковым его сторонам, резец 3 головки обтачивает червяк по наружному глобоиду.

Операция нарезания червяка

резцовыми головками разделяется на два перехода. В первом переходе обработка производится с радиальной подачей стола до номинального межосевого размера. Первый переход предназначен для прорезки впадины на глубину профиля. Второй переход выполняется при постоянном межосевом расстоянии и предназначен для получения заданной толщины витка с шероховатостью поверхности не ниже 2,50 мкм (6-й класс). Боковые стороны витка обрабатываются поочередно, с круговой подачей резцов.

Перед чистовой обработкой необходимо углубить резец в нарезаемый червяк для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с резцовой головкой через цепь дифференциала. Обработка ведется со скоростью резания v

≤ 1 м/мин и подачей на резец s = 0,02—0,04 мм при обильном охлаждении смесью растительных и животных масел. Для чистовой обработки углубление на сторону витка составляет0,5—1 мм.

После нарезания витков червяк подвергают термообработке, цементируют, закаливают и отпускают до заданной твердости.

Шлифование витков производится на зуборезном станке специальной шлифовальной головкой, поворачивающей ось шлифовального круга на соответствующий угол подъема каждой точки витка. Отделку глобоидных червяков осуществляют притиркой или обкаткой закаленным полированным роликом на специальном станке. Шероховатость поверхности достигается 0,08 мкм (10-й класс).

Обработка червячных колес

осуществляется на зубофрезерных станках червячными фрезами тремя методами:

· Методом радиальной подачи;

· Методом тангенциальной подачи;

· Комбинированным методом.

При методе радиальной подачи заготовка 1 (рис. 6, а

), находясь все время в зацеплении с червячной фрезой 2, совершает радиальную подачу на фрезу до установленного размера, при этом фреза совершает только вращательное движение. На червячном колесе получается правильней профиль зубьев при полном зацеплении червячной фрезы с заготовкой.

Недостаток указанного способа заключается в том, что червячная фреза работает не всеми режущими кромками и изнашиваются только зубья средней части фрезы.

При методе тангенциальной подачи (рис. 6, б

) заготовку чер-вячного колеса 1 устанавливают на размер межцентрового расстояния А и фрезу вводят с заготовкой осевым перемещением. Фреза 3 имеет коническую заборную часть и, работая всеми режущими кромками, изнашивается равномерно. В процессе резания фреза не только вращается, но и перемещается поступательно вдоль своей оси. При этом заготовка, кроме основного вращательного движения, связанного с зацеплением, имеет дополнительное вращательное движение, зависящее от осевого перемещения фрезы, иначе зубья червячной фрезы срезают зубья червячного колеса.

Комбинированный метод нарезания червячных колес

представляет последовательное сочетание первых двух методов. Причем метод радиальной подачи применяют для предварительного нарезания зубьев, а метод тангенциальной подачи — для окончательной обработки.

При комбинированном методе применяют как червячные фрезы, так и профильные резцы. Применение профильных резцов для окончательной обработки червячного колеса обеспечивает наиболее высокую точность.

Обработка зубьев глобоидных, колес аналогична обработке обычных червячных колес и выполняется специальным инструментом. На рис. 7

показана схема нарезания глобоидного червячного колеса и конструкция фрезы. Нарезание зубьев червячного глобоидного колеса выполняется в два перехода — нарезание на глубину профиля при радиальной подаче стола до номинального межосевого размера и чистовое нарезание при неизменном межосевом размере с круговой подачей.

Перед чистовым проходом резец углубляют в нарезаемое колесо для снятия припуска под чистовое нарезание. Это осуществляется поворотом стола станка с обрабатываемым колесом через цепь дифференциала. Фрезерование

заканчивается при достижении заданной толщины зуба и шероховатости поверхности не ниже 20 мкм (5-й класс).

Отделку глобоидных червячных колес при массовом выпуске производят шевингованием глобоидным шевер-червяком (рис. 8

); припуск на шевингование не превышает 0,05—0,1 мм. В индивидуальном производстве этот метод не оправдывает, так как такой шевер — дорогостоящий инструмент.

Рис. 1. Вид червяков: цилиндрический; б — глобоидный

Рис. 2. Схемы образования профиля червяков: а — архимедова; б — эвольвентного; в — конволютного

Рис. 3. Схема нарезания червяка дисковой фрезой

Рис. 4. Схема нарезания червяка долбяком

Рис. 5. Схема нарезания глобоидного червяка и конструкция головки: 1 — левый резец; 2 — червяк; 3 — средний резец; 4 — правый резец

Рис. 6. Методы нарезания червячных колес: а — с радиальной подачей; б — с тангенциальной подачей

Рис. 7. Схема нарезания глобоидного червячного колеса и конструкция фрезы: 1 — корпус фрезы; 2 — клин; 3 — резец левый; 4 — резец левый средний; 5 — клин; 6 — резец правый средний; 7 — резец правый; 8 — нарезаемое червячное колесо

Рис. 8. Шевингование червячного колеса

Область применения

Шевингование – это очень эффективная, а также достаточно распространенная технология, которая часто используется в современной промышленности. В России такую технологию используют с 1936 года.

Такой метод востребован в различных областях, но больше всего его используют в автомобильном производстве, ведь на основе деталей, которые прошли калибровку, сделаны редукторы, червячные передачи.

Проволока также проходит шевинговую обработку, тем самым повышается ее упругость, удаляются лишние примеси, улучшая состав изделия.