Для обеспечения высокого качества, производительности и низкой себестоимости металлообработки при фрезеровании торцевыми фрезами, необходимо обратить внимание на некоторые практические и теоретические аспекты, рассматриваемые в этой статье.

Для начала необходимо определиться с типом обработки: будет это черновое фрезерование, при котором точность размера и качество поверхности не так важны, или чистовое фрезерование. Ведь, в первую очередь, от этого будет зависеть выбор инструмента и режимов резания.

В этой статье рассматривается ряд факторов, которые необходимо принимать во внимание для обеспечения эффективности процесса торцевого фрезерования.

Выбор корпуса торцевой фрезы

Стоимость корпуса импортной торцевой фрезы диаметром 100 мм может превышать 15000 рублей, поэтому к его выбору необходимо отнестись весьма серьезно.

Одним из основных параметров торцевой фрезы является шаг пластин. Например, у торцевой фрезы диаметром 100 мм с крупным шагом может быть 5 пластин, средним — 7 пластин, а мелким — 10 пластин. Количество пластин для того или иного шага различно у разных производителей инструмента и зависит также от конструкции фрезы.

При черновом фрезеровании на оборудовании с невысокой жесткостью силы резания могут вызвать чрезмерные вибрации, уменьшающие стойкость инструмента. Уменьшение стойкости инструмента выражается в появлении выкрашиваний, которые могут привести к поломке пластины, и, в свою очередь, к повреждению корпуса фрезы.

Применение фрез с крупным шагом пластин позволяет снизить необходимую мощность станка и силы резания. Рекомендуют применять такие фрезы для черновой обработки на станках, оснащенных шпинделями с конусами 30 и 40.

Применение фрез с крупным шагом также обосновано при обработке материалов, дающих сливную стружку. Так как места для размещения стружки больше, практически полностью исключается возможность её повторного перерезания.

При чистовом фрезеровании меньше как глубина резания (около 0,25-0,5 мм), так и подача на зуб (около 0,05-0,15 мм/зуб). Так как не требуется такая высокая мощность станка, как для чернового фрезерования, становится возможным применение торцевых фрез с мелким шагом пластин. Большее количество пластин позволяет вести обработку с большей минутной подачей стола, хотя подача на зуб фрезы невелика. Проблем с размещением стружки также, как правило, не возникает из-за небольшой глубины резания.

Торцевая фреза. Подачи и скорости торцевого фрезерования

Легко рассчитать подачу и скорость для сравнения этих двух решений для торцевого фрезерования с помощью одного из калькуляторов подач и скоростей.

Вот типичная установка для торцевого фрезерования под углом 90 градусов:

Подачи и скорости для торцевой фрезы под 90 градусов

Я выбрал свою машину, материал и тип индексируемого инструмента. Я моделирую небольшую торцевую фрезу диаметром 2 дюйма с 4 пластинами и установил угол подъема на 90 градусов. Моя глубина реза составляет 1/8 дюйма.

Сначала я делаю проход шириной 60%. Это даст лучшее качество и облегчит обработку пластин в твердых материалах, чем проход на всю ширину. Во-вторых, я указал это на сокращение HSM. Это HSM для «высокоскоростной обработки».

Я могу это сделать, так как я буду использовать траекторию, которая плавно входит в разрез, и я буду изгибать конец каждого прохода, чтобы избежать острого угла, а также чтобы не выходить из разреза полностью. Это трюки с траекторией CAM, которые действительно могут помочь вам в уменьшении повреждений инструмента, увеличение качества поверхности, и в этом случае они также позволяют вам выбрать большее увеличение подачи и скорости.

Теперь мы можем проверить торцевую фрезу 45 градусов, просто изменив угол подъема на 45. Давайте предположим, что все остальное останется прежним, вот результаты:

Подачи и скорости для торцевой фрезы под 45 градусов

Ух ты! Посмотрите, скорость удаления материала:

- 34,2 кубических дюйма в минуту для 90 градусов

- 48,4 кубических дюйма в минуту для 45 градусов

Теперь мы видим, почему модели под углом 45 градусов так популярны — это более чем на 40% больше материала, чем удаляется Фрезой с углом 90 градусов. Это определенно довольно быстро окупит новую торцевую фрезу, если вы используете ее для очень многих деталей.

Альтернативы торцевым фрезам под 45 градусов: восьмиугольные, 75-градусные и «пуговичные» фрезы

В свое время восьмиугольные торцевые фрезы воевали с торцевыми фрезами под 45 градусов за превосходство. У восьмиугольных пластин больше краев, поэтому вы можете повернуть пластину, если на одной из них есть сколы. Но затраты на инструменты обычно составляют всего около 3 процентов от стоимости производства, поэтому в конечном итоге победила более высокая эффективность 45 градусов.

В последнее время вы можете приобрести несколько торцевых фрез, которые используют пластину под углом 45 градусов, которая является двусторонней, так что у нас есть лучшее из обоих миров, поскольку теперь у этих пластин 8 кромок, как у восьмиугольных пластин.

Другие альтернативы включают 75-градусные торцевые фрезы и фрезы для пуговиц (индексируемые фрезы с круглой пластиной). Основная цель 75-градусной торцевой фрезы, кажется, состоит в том, чтобы обеспечить чуть больший зазор, чем 45-градусная. Это может быть ваш третий или четвертый выбор, если у вас уже есть 45 и 90 и вы хотите больше вариантов для сложных случаев.

Пуговичная фрез (также называемый копировальной фрезой или тороидальным ножом ) использует круглую пластину и имеет множество собственных преимуществ. Трудно назвать победителя по сравнению с другими торцевыми фрезами.

Выбор пластин

Выбор пластин зависит от типа обработки. Иногда следует выбирать шлифованные (с большей точностью и остротой режущей кромки), а иногда нешлифованные пластины. Для чернового фрезерования рекомендуют использовать нешлифованные пластины: их режущая кромка снабжена защитной фаской, что придает ей дополнительную прочность при обработке с большой глубиной резания и подачей. Кроме того стоимость их меньше, чем шлифованных пластин. В общем случае, нешлифованные пластины не обеспечивают такой точности и качества поверхности как шлифованные. Обусловлено это и невысокой точностью самих пластин, которые имеют разный вылет относительно корпуса фрезы. Для чистового фрезерования рекомендуют выбирать шлифованные пластины, обеспечивающие высокую размерную точность, а также качество поверхности. Геометрия передней поверхности шлифованных пластин отличается высокой остротой, необходимой для обеспечения процесса резания при небольшой глубине фрезерования. Если остроты режущей кромки недостаточно, то происходит пластическое деформирование металла, что приводит к ухудшению качества обрабатываемой поверхности и интенсивному износу инструмента.

Для обеспечения высокого качества поверхности при фрезеровании рекомендуют использовать зачистные пластины (технология Wiper). В корпус фрезы вместе с обычными пластинами устанавливается одна зачистная, выступающая из корпуса в осевом направлении. Благодаря этому существенно улучшается качество обработанной поверхности. Технология Wiper также используется при производстве инструмента для точения, отрезки и обработки канавок.

Виды фрез для станков с ЧПУ

Продолжаем публикацию материалов из учебника Босинзона М.А «Обработка деталей на металлорежущих станках различного вида и типа» . На этот раз разберем классификацию фрез.

КЛАССИФИКАЦИЯ ФРЕЗ

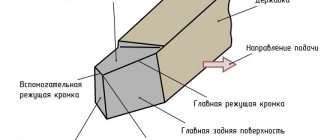

Фрезы

— это многозубые режущие инструменты, применяемые для обработки плоскостей, пазов, фасонных поверхностей, тел вращения, а также для разрезания материалов. В процессе фрезерования в контакте с заготовкой, как правило, находится несколько зубьев, снимающих стружку переменной толщины. При этом благодаря большой суммарной активной длине режущих кромок обеспечивается высокая производительность процесса фрезерования, повышению которой также способствует высокая скорость фрезерования, которая достигается за счет периодического выхода зубьев из зоны резания, обеспечивающего охлаждение и снятие тепловой напряженности в режущем клине.

Кинематика фрезерования проста: фреза получает вращение от главного привода, а заготовка закрепляется на столе станка. Движение подачи от отдельного привода станка кинематически не связано с вращением фрезы. Оно может быть прямолинейным, вращательным или винтовым, а режущие кромки фрезы — прямолинейными, наклонными к оси, винтовыми или фасонными. Это обусловливает появление огромного разнообразия конструкций фрез и широкую область их применения.

Фрезы можно классифицировать по следующим основным признакам:

■ по конструкции режущих зубьев и способа их заточки фрезы

бывают:

- с остроконечными зубьями;

- с перетачиваемыми зубьями по задней поверхности;

- с затыловочными зубьями, перетачиваемыми по передней грани;

■ по форме и расположению режущих кромок относительно оси вращения инструмента фрезы подразделяются:

- на цилиндрические;

- дисковые;

- торцовые;

- концевые;

- угловые;

- фасонные;

■ по направлению зубьев к оси фрезы бывают:

- прямозубые;

- винтовые;

- с

наклонными зубьями;

■ по способу крепления на станке фрезы подразделяются:

- на насадные с отверстием под оправку;

- концевые с цилиндрическим или коническим хвостовиком;

■ по конструкции фрезы подразделяются:

- на цельные;

- сборные со вставными зубьями, в том числе с напаянными или механически закрепляемыми режущими пластинами из твердого сплава или сверхтвердых материалов (СТМ).

На рис. 11.1 представлены основные виды фрез с различным расположением режущих кромок относительно оси вращения инструмента.

Цилиндрические фрезы (рис. 11.1, а) применяются на горизонтально-фрезерных станках при обработке плоскостей. Они могут быть с винтовыми и прямыми зубьями. Фрезы с винтовыми зубьями работают плавно, и они широко применяются на производстве. Фрезы с прямыми зубьями используются лишь для обработки узких плоскостей, где преимущества фрез с винтовым зубом не оказывают большого влияния на процесс резания. Цилиндрические фрезы изготовляются из быстрорежущей стали и оснащаются твердосплавными плоскими и винтовыми пластинами.

Дисковые фрезы (рис. 11.1, б) бывают пазовые, двух- и трехсторонние и используются при фрезеровании пазов и канавок. Пазовые дисковые фрезы имеют зубья только на цилиндрической поверхности и предназначены для обработки относительно неглубоких пазов. Для уменьшения трения по торцам на пазовых фрезах предусматривается вспомогательный угол в плане , порядка 30°, т. е. толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом пазовой фрезы является ее толщина, которая выполняется с допуском 0,04…0,05 мм. По мере стачивания зубьев, в результате поднутрения, толщина фрезы уменьшается. Однако это не имеет практического значения, так как величина этого уменьшения невелика.

Рис. 11.1. Типы фрез:

а

— цилиндрические;

б

— дисковые;

в

— торцовые;

г, д

— концевые; е — угловые; ж — фасонные:

t

— глубина шлифования;

В

— ширина шлифования;

D(d)

— диаметр фрезы

Торцовые фрезы (рис. 11.1, в) широко применяются при обработке плоскостей на вертикально-фрезерных станках. Ось их устанавливается перпендикулярно обработанной плоскости детали. В отличие от цилиндрических фрез, где все точки режущих кромок являются профилирующими и формируют обработанную поверхность, у торцовых фрез только вершины режущих кромок зубьев являются профилирующими, а торцовые режущие кромки — вспомогательными. Основная работа резания выполняется боковыми режущими кромками, расположенными на наружной поверхности.

Торцовые фрезы обеспечивают плавную работу даже при небольшой величине припуска, так как угол контакта с заготовкой у них не зависит от величины припуска и определяется шириной фрезерования и диаметром фрезы. Торцовая фреза может быть более массивной и жесткой, по сравнению с цилиндрическими, что дает возможность удобно размещать и надежно закреплять режущие элементы и оснащать их твердыми сплавами. Торцовое фрезерование обеспечивает обычно большую производительность, чем цилиндрическое, поэтому в настоящее время торцовыми фрезами выполняется большинство работ по фрезерованию плоскостей.

Концевые фрезы (рис. 11.1, г, д) применяются для обработки глубоких пазов в корпусных деталях контурных выемок, уступов и взаимно-перпендикулярных плоскостей. Они крепятся в шпинделе станка коническим или цилиндрическим хвостовиком. У этих фрез основная работа резания выполняется главными режущими кромками, расположенными на цилиндрической поверхности, а вспомогательные торцовые режущие кромки только зачищают дно канавки. Концевые фрезы, как правило, изготовляются с винтовыми или наклонными зубьями, угол наклона которых доходит до 30… 45°. Диаметр концевых фрез выбирается меньше (до 0,1 мм) ширины канавки, так как при фрезеровании наблюдается ее разбивание. Разновидностью концевых фрез являются шпоночные двухзубые фрезы. Они, подобно сверлу, могут углубляться в материал заготовки при осевом движении подачи и высверливать отверстие, а затем двигаться вдоль канавки. В момент осевой подачи основная работа резания выполняется торцовыми кромками, одна из которых должна доходить до оси фрезы, чтобы обеспечить сверление отверстия. Переточка шпоночных фрез производится по задним поверхностям торцовых кромок. При этом диаметр фрезы сохраняется неизменным, что необходимо для обеспечения постоянства размера паза.

Концевые фрезы обладают высокой производительностью, несмотря на частично срезанные зубья.

Угловые фрезы (рис. 11.1, е) используются при фрезеровании угловых пазов и наклонных плоскостей деталей. Одноугловые фрезы имеют режущие кромки, расположенные на конической поверхности и торце. Двухугловые фрезы имеют режущие кромки, которые расположены на двух смежных конических поверхностях. Угловые фрезы широко применяются в инструментальном производстве для фрезерования стружечных канавок различных инструментов. В процессе работы одноугловыми фрезами возникают осевые усилия резания, так как срезание металла заготовки производится в основном режущими кромками, расположенными на конической поверхности. У двухугловых же фрез осевые усилия, возникающие при работе двух смежных угловых кромок зуба, несколько компенсируют друг друга, а при работе симметричных двухугловых фрез они взаимно уравновешиваются, поэтому двухугловые фрезы работают более плавно.

Для обработки Т-образных пазов деталей, часто встречающихся в станкостроении, применяются Т-образные фрезы. Они работают в тяжелых условиях и часто ломаются из-за затруднения отвода стружки и ее пакетирования. Каждый зуб работает за один оборот фрезы дважды. Для улучшения отвода стружки такие фрезы делают с разнонаправленными зубьями и с углом поднутрения на торцах, равным = 1 …2°.

Фасонные фрезы (рис. 11.1, ж) получили значительное распространение при обработке разнообразных фасонных поверхностей деталей. Достоинства применения таких фрез особенно сильно проявляются при обработке заготовок с большим отношением длины к ширине фрезеруемых поверхностей.

Особенности конструкций фрез, оснащенных твердым сплавом. Конструкции фрез и условия их работы позволяют широко использовать для их оснащения высокопроизводительные твердые сплавы, минералокерамику и СТМ, которые, однако, обладают пониженной прочностью на изгиб и хрупкостью. Широкому применению твердых сплавов способствуют следующие достоинства процесса фрезерования:

■ благоприятная форма стружки, имеющая малые толщину и длину, обеспечивающие ее хорошую транспортабельность;

■ прерывистость процесса резания, снижающая тепловое напряжение режущих элементов;

■ высокие жесткость и виброустойчивость.

Эти свойства обусловили благоприятные возможности для применения сменных пластин (СМП), а большие габаритные размеры корпусов фрез позволяют размещать элементы их крепления.

К недостаткам процесса фрезерования относятся:

■ работа с ударами;

■ высокая вероятность работы в условиях неравномерного фрезерования, вызывающего колебания и вибрации;

■ резание с нулевой толщиной стружки (при цилиндрическом фрезеровании);

■ затрудненное стружкоудаление при работе концевых, дисковых и пазовых фрез;

■ высокая стоимость изготовления сборных фрез при жестких требованиях к осевому и радиальному биениям режущих кромок.

Однако, как показала практика, принимая меры к устранению или снижению влияния неблагоприятных факторов на стойкость и производительность процесса фрезерования, удалось добиться в большинстве конструкций фрез широкого применения новых марок режущих материалов и главным образом твердых сплавов. Особенно высокие результаты получены при разработке конструкций торцовых фрез, оснащенных СМП, которые практически вытеснили ранее широко применяемые фрезы с напаянными твердосплавными пластинами.

Рис. 11.2. Твердосплавные фрезы малых диаметров:

а

— цельная твердосплавная концевая фреза;

б

— узкая дисковая фреза

Напаянные пластины используются только при изготовлении мелкоразмерных фрез, в которых не удается разместить элементы механического крепления пластин. Но даже и в этих случаях при резании труднообрабатываемых материалов предпочтение отдается монолитным фрезам, изготовленным целиком из твердого сплава и полученным путем прессования в специальных пресс-формах.

Применяются также способы изготовления монолитных фрез или их режущей части методом вышлифовывания из твердосплавных заготовок алмазными кругами, а также резанием из пластифицированных заготовок с последующим их спеканием. Освоено, например, производство цельных твердосплавных концевых фрез диаметром 3… 12 мм (рис. 11.2, а), а также узких дисковых и других видов фрез с прямыми или винтовыми зубьями (рис. 11.2, б). При этом концевые фрезы изготавливаются или с цилиндрическим хвостовиком, или в виде коронок и вставок, соединяемых пайкой со стальным хвостовиком.

В настоящее время в конструкциях фрез средних и крупных размеров способ пайки твердосплавных пластин на корпусы инструментов используется в том случае, когда режущие пластины имеют фасонную форму. Так, например, на рис. 11.3 показана цилиндрическая фреза с напаянными винтовыми пластинами, которые удается изготавливать только небольшой длины. Каждый зуб представляет собой набор из таких пластин, а их стыки оформлены в виде стружколомающих канавок. Основным недостатком такой фрезы является необходимость повторной пайки и заточки всех зубьев в случае поломки хотя бы одной из пластин. С винтовыми напаянными пластинами изготавливаются также концевые фрезы с небольшой длиной рабочей части.

Цилиндрические фрезы в силу специфики их конструкций и условий резания значительно реже по сравнению с торцовыми оснащаются твердосплавными СМП.

Торцовые фрезы допускают большое разнообразие способов крепления многогранных пластин, и поэтому в настоящее время выпускается огромное число различных типов таких фрез, наиболее сложные из которых позволяют производить регулировку положения пластин в корпусе в целях получения минимального радиального и торцового биений режущих кромок.

Анализ современных конструкций торцовых фрез показывает, что основными направлениями в использовании СМП являются:

■ крепление пластин непосредственно на корпусе или его составных частях;

■ использование вкладышей с двумя-тремя базами под пластины;

■ использование механизма регулирования положения режущих кромок пластин относительно оси вращения фрезы.

Широко применяются пластины трех-, четырехгранные, в форме параллелограмма, реже круглые и пятигранные, негативные и позитивные по геометрическим параметрам, с отверстиями для крепления или без них. Крепление пластин осуществляется винтами или рычагами через отверстие, а также клиньями, прижимающими пластину к гнезду в корпусе или во вкладыше.

Хвостовики концевых фрез могут быть цилиндрическими, коническими или специальными короткими цилиндрическими. Дисковые фрезы, оснащенные твердосплавными пластинами, до недавнего времени применялись обычно в напаянном варианте. Однако из-за сложности заточки и отпаивания режущих пластин при нагреве (особенно на трехсторонних фрезах) все большее распространение получают фрезы с механическим креплением СМП. В конструкциях этих фрез в основном использованы те же способы и элементы крепления, что и в конструкциях торцовых фрез.

Рис. 11.3. Цилиндрическая фреза с винтовыми твердосплавными пластинами:

L

— длина фрезы;

d

— диаметр фрезы; d1 — диаметр центрального отверстия фрезы; ω — угол наклона зубьев

Таблица 11.1. Выбор марки инструментального материала фрез при различных методах обработки

| Методы и характер обработки | Марка инструментального материала при обработке | ||||||||||||||||

| Углеродистая и легированная сталь | Закалённая сталь | Титан и сплавы на его основе | Чугун | Цветные металлы и их сплавы | Неметаллические материалы | ||||||||||||

| Фрезерование черновое | Р6М5 Т5К10 | — | ВК4 ВК8 | Р6М5 ВК6 ВК8 | ВК4 ВК6 ВК8 | ВК3 ВК4 | |||||||||||

| Фрезерование чистовое | Р6М5 Т15К6 Т14К8 | Т30К4 Т15К6 ВК6 ВК8 | ВК4 ВК6 ВК8 | Р6М5 ВК6 9ХС Р18 | Р6М5 Р18 ВК6 ВК4 | ВК3 | |||||||||||

Выбор инструментального материала фрез зависит от обрабатываемого материала заготовки, режимов обработки и требований по производительности технологических операций. Подробное описание инструментальных материалов приведено в подразд. 8.3. В табл. 11.1 приведены марки инструментального материала фрез при различных методах обработки.

Износостойкие покрытия и СОЖ

По поводу использования СОЖ при фрезеровании существуют различные мнения.

При использовании фрезы большого диаметра тяжело обеспечить обильный подвод СОЖ в зону резания, ведь сама зона резания достаточно велика. Периодический нагрев и охлаждение пластины могут привести к появлению термических трещин и поломке пластины, и вероятному повреждению корпуса фрезы. Современные инструментальные покрытия позволяют вести фрезерование без СОЖ с минимальным риском образования термических трещин. Некоторые покрытия, например TiAlN становятся тверже при повышении температуры.

Важным аргументом за фрезерование без СОЖ является то, что оператор наблюдает за стружкообразованием, видит форму и цвет стружки, а это позволяет ему сделать вывод о правильности выбора режимов резания. Так как материалы имеют различный состав и структуру, они по-разному реагируют на тепловое воздействие. Например, при обработке углеродистой стали с правильно выбранной скоростью на самом деле образуется коричневая стружка. При повышенной температуре углерод вступает в химическую реакцию с кислородом воздуха, и стружка приобретает синий цвет — именное его мы и видим в результате обработки. Если стружка имеет черный цвет, необходимо снизить скорость резания, так как температура в зоне резания слишком высока. Нержавеющие стали имеют низкий коэффициент теплопроводности, и теплота слабо переходит в стружку. При обработке нержавеющей стали на оптимальных режимах стружка имеет легкий коричневатый оттенок. Если стружка становится темно-коричневой, необходимо уменьшить скорость резания.

Для предотвращения образования наростов при обработке нержавеющей стали, все же необходимо определенное количества теплоты, выделение которой достигается путем подбора оптимальной скорости резания. При слишком быстром охлаждении стружки (это случается при применении СОЖ) материал детали налипает на режущую кромку, а потом отрывается, в результате возможно повреждение режущей кромки. При слишком большой подаче также возможны проблемы с наростообразованием. При слишком низкой подаче возможно пластическое деформирование заготовки.

Основной задачей при фрезеровании без СОЖ является подбор таких режимов резания, чтобы основная часть тепла переходила в стружку. Но при обработке легковоспламеняющихся материалов, таких как магний, лучше применять СОЖ и держать огнетушитель под рукой.

И наконец, при обработке без СОЖ важно наносить небольшое количество смазки на посадочные поверхности пластин и винты, но слишком усердствовать не стоит, так как это может привести к увеличению погрешности установки пластин.

Систематизация фрез по различному металлу и характеристикам

Кроме конфигураций и специфики выполняемых действий принято различать данные приспособления по другим качествам. Это могут быть: предельные значения твердости обрабатываемого сырья, скорость, устойчивость к перегреву и т.д.

Отдельно рассмотрим два важных критерия.

Число заходов

При высоких нагрузках используют несколько типов комплектных насадок: первую для чернового прохода, вторую – окончательного формирования профиля, третью – обеспечения нужного уровня обработки. Наряду с этим множество элементов совмещают в себе все три операции. То есть необходимый силуэт создается за один прогон.

Удаление снятого материала

Режущая полоса направляет стружку в определенную зону. Если конструкция устроена как у привычного для всех сверла, то отработанные частицы смещаются наружу и вверх. Иллюстрацией будут опилки, появляющиеся при работе бытовой дрелью. Преимуществом данного метода является естественное очищение любого отверстия. При этом продукты выбрасываются на поверхность детали. В некоторых головках этот процесс поддерживается подачей охлаждающей жидкости через центр шпинделя. Такой тип порождает отрывающие нагрузки на заготовку.

При другой заточке стружки направляются от краев внутрь. При этом параметры резания более выгодные, так как основная деформация идет на сжатие. Но применять для создания глухих пазов невозможно из-за накопления отработки. Поэтому этот вид задействован при расширении отверстия до нужного диаметра и придания необходимой модели. Мелкая металлическая пыль не засоряет внешнюю часть обрабатываемой колодки. Подача спец составов в таком случае производится сбоку в рабочую зону.

Попутное и встречное фрезерование

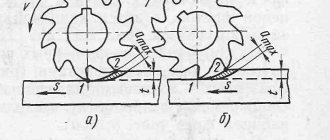

Большинство операций торцевого фрезерования, выполняемых на нежестких фрезерных станках выполняется методом встречного фрезерования (скорость резания и подача стола направлены в разные стороны). Но рекомендуют использовать метод попутного фрезерования (скорость резания и подача стола направлены в одну сторону).

В пользу попутного фрезерования приводят следующий довод: при встречном фрезеровании процесс резания начинается без нагрузки на режущую кромку, поэтому фактически происходит пластическое деформирование материала заготовки и его упрочнение, что приводит к чрезмерному износу пластин.

Используйте попутное фрезерование, при этом устанавливайте ширину около двух третей от ширины фрезы, тогда при врезании пластин не будет происходить пластическое деформирование материала заготовки. Далее попробуйте изменить ширину фрезерования и определить экспериментальным путем, какое соотношение между диаметром фрезы и шириной является оптимальным для конкретного станка и фрезы. При этом также можно наблюдать изменение шероховатости обработанной поверхности.

При уменьшении ширины фрезерования до половины диаметра фрезы также начинается пластическое деформирование материала заготовки из-за уменьшения толщины стружки. В таком случае рекомендуют увеличить подачу на зуб фрезы, при этом возрастет стойкость инструмента, а также производительность. При чистовом фрезеровании значение подачи приводится в соответствие с требуемым качеством поверхности.

§ 23. ФРЕЗЕРОВАНИЕ ПЛОСКОСТИ ТОРЦОВОЙ ФРЕЗОЙ

Фрезерование на вертикально-фрезерном станке

Фрезерование плоскости торцовой фрезой производят чаще на вертикально-фрезерном станке. Рассмотрим пример фрезерования плоскости бруска (см. рис. 84) торцовой фрезой на вертикально-фрезерном станке. Установка и закрепление фрезы. Для обработки выберем торцовую фрезу из быстрорежущей стали Р18 с крупными зубьями. При ширине фрезерования 60 мм

торцовая фреза должна иметь диаметр в пределах 80—100

мм

. Выбираем фрезу диаметром 80

мм

с 10 зубьями. Торцовая насадная фреза выбрана по ГОСТ 9304—59. Если в кладовой имеются фрезы по старым ГОСТам, отличающиеся диаметром и шириной от рассмотренной в данном примере, следует подобрать фрезу с подходящими размерами, например диаметром 75

мм

с числом зубьев, равным 10. Для закрепления торцовой фрезы в шпинделе вертикально-фрезерного станка необходимо: 1) протереть насухо конус оправки и коническое гнездо шпинделя; 2) вставить фрезерную оправку коническим хвостовиком в гнездо шпинделя и закрепить ее затяжным винтом при помощи ключа. Здесь также необходимо следить за тем, чтобы направление резания фрезы совпадало с направлением вращения шпинделя. Направление резания торцовых фрез однозначно, т. е. его нельзя изменить, повернув фрезу на оправке другим торцом, поэтому при необходимости приходится менять направление вращения шпинделя, т. е. реверсировать его; 3) надеть торцовую фрезу на оправку и затянуть болтом (рис. 98).

Когда фреза закреплена, необходимо проверить биение ее торца при помощи индикатора; биение не должно превышать 0,05 мм

. Настройка станка на режим фрезерования. Порядок определения элементов режима фрезерования аналогичен изложенному при обработке цилиндрической фрезой. Ширина фрезерования задана и равна 60

мм

, глубина резания 3

мм

, подача на зуб по условиям заданной чистоты поверхности может быть взята несколько большей, чем для цилиндрической фрезы, учитывая преимущества обработки торцовой фрезой, — она здесь задана равной 0,1

мм/зуб

; скорость резания 27

м/мин

, как для цилиндрической фрезы. По лучевой диаграмме (см. рис. 54) находим, что число оборотов шпинделя станка при υ = 27

м/мин

и диаметре фрезы

D

= 80

мм

лежит между n6 = 100 и n7 = 125

об/мин

. Принимаем число оборотов шпинделя равным 100

об/мин

. Здесь и в дальнейших примерах обработки на вертикальном станке принято, что работа ведется на вертикально-фрезерном станке 6М12П. В случае работы на станке другой модели числе оборотов шпинделя и величина подачи стола могут не совпасть с указанными в примерах. При числе оборотов фрезы n = 100

об/мин

, числе зубьев z = 10 и подаче sзуб = 0,10

мм/зуб

минутная подача s определяется по формуле (4):

Принимаем продольную подачу, имеющуюся на станке, 100 мм/мин

. Поставим лимб коробки скоростей на 100

об/мин

и лимб коробки подач на 100

мм/мин

и определим по формуле (1) полученную скорость резания:

Таким образом, фрезерование будем вести торцовой фрезой 80X45x32 мм

(материал фрезы — быстрорежущая сталь Р18) при глубине резания 3

мм

, ширине фрезерования 60

мм

, продольной подаче 100

мм/мин

или 0,10

мм/зуб

и скорости резания 25,1

м/мин

. Фрезеровать будем с охлаждением. После настройки станка приступают к фрезерованию. Приемы фрезерования плоскости бруска. Порядок фрезерования плоскости торцовой фрезой на вертикально-фрезерном станке не отличается от фрезерования цилиндрической фрезой на горизонтально-фрезерном станке. При фрезеровании плоскости торцовой фрезой возможны те же случаи брака, что и при фрезеровании цилиндрической фрезой (брак по размеру, нечистая обработанная поверхность, подрезание поверхности).

Фрезерование на горизонтально-фрезерном станке

В этом случае фреза или фрезерная головка закрепляется в конусном отверстии шпинделя станка на концевой оправке или. непосредственно на конце шпинделя станка. Рассмотрим фрезерование торцов чугунного бруска (рис. 99) на горизонтально-фрезерном станке с применением фрезерной головки D

=250

мм

с четырнадцатью ножами из твердого сплава ВК8. Припуск на обработку с каждого торца 4

мм

, точность обработки 0,5

мм

. На чертеже у торцов бруска в местах обработки стоят значки 4, что обозначает получистую поверхность по 4-му классу чистоты.

Припуск в 4 мм

можно,снять с одного прохода; для получения получистой поверхности, как задано чертежом, надо брать меньшую подачу и большую скорость, чем при обдирочной обработке. Установка и закрепление фрезерной головки. Для установки и закрепления фрезерной головки необходимо: 1) отвести хобот станка в крайнее переднее положение; 2) снять серьгу; 3) отвести хобот станка обратно в крайнее заднее положение и закрепить его в этом положении; 4) протереть насухо наружный конец шпинделя и отверстие во фрезерной головке и надеть головку на шпиндель так, чтобы поводки конца шпинделя вошли в пазы фрезерной головки, завернув четыре винта, закрепить фрезерную головку на шпинделе станка, как изложено на стр. 62. Если фрезерная головка имеет коническое посадочное отверстие (см. рис. 49, а), то крепление ее следует производить на конусе фрезерной оправки (см. рис. 50). Когда фрезерная головка надета и закреплена, надо включить станок и при помощи индикатора проверить фрезу на биение. Допускаемое биение фрезерной головки 0,05

мм

. Закрепление заготовки. При закреплении бруска в тисках удобнее положить его широкой гранью (рис. 100) на две параллельные подкладки, установленные на направляющие тисков. Для выверки параллельности заготовки плоскости стола пользуются рейсмасом, для чего его передвигают вдоль закрепленного в тисках бруска, следуя иглой по обработанной верхней плоскости бруска. Легким постукиванием латунного молотка установить брусок параллельно столу станка и окончательно закрепить его.

Настройка станка на режим скоростного фрезерования. Для этой обработки применимы режимы скоростного фрезерования, так как твердосплавная фрезерная головка позволяет увеличить скорость резания. Подача фрезы задана 0,2 мм/зуб

. Для фрезы диаметром 250

мм

, оснащенной твердым сплавом ВК8 и имеющей 14 зубьев, при глубине резания 4

мм

и подаче 0,2

мм/зуб

, скорость резания задана равной 90

м/мин

. По лучевой диаграмме (см. рис. 54) скорости резания 90

м/мин

при фрезе диаметром 250

мм

соответствуют числа оборотов шпинделя между n6=100

об/мин

и n7=125

об/мин

. Выбираем меньшее число оборотов n=100

об/мин

и устанавливаем лимб коробки скоростей на эту ступень. При n=100

об/мин

, z=14 и sзуб =0,2

мм/зуб

минутная подача определится по формуле (4):

Примем ближайшую меньшую подачу, которой располагает станок 6М82Г, и установим лимб коробки подач на 250 мм/мин

. Определим по формуле (1) полученную скорость резания:

Таким образом, скоростное фрезерование чугуна будем вести фрезерной головкой диаметром 250 мм

с вставными ножами из твердого сплава ВК8 при глубине резания 4

мм

, ширине фрезерования 125

мм

, продольной подаче 250

мм

, или 0,2

мм/зуб

, и скорости резания 78,5

м/мин

. Фрезеровать будем без охлаждения. При скоростном фрезеровании надо особенно строго соблюдать правила техники безопасности, т. е. работать с применением защитных очков или защитного экрана, так как раскаленная отлетающая стружка может вызвать ожоги лица и повреждение глаз. Приемы фрезерования торца бруска. Закончив настройку станка, можно приступить к обработке. Порядок фрезерования следующий: 1) включить электродвигатель в сеть и нажатием кнопки включить вращение шпинделя; 2) с помощью рукояток поперечной, продольной и вертикальной подач осторожно подвести брусок к фрезе до легкого касания фрезой примерно в середине заготовки. Затем с помощью рукоятки продольной подачи стола вывести заготовку из-под фрезы, выключить вращение шпинделя и рукояткой поперечной подачи подать стол к станине на величину, соответствующую толщине снимаемого слоя, т. е. 4

мм

. При установке фрезы на глубину можно пользоваться лимбом поперечной подачи, который устроен так же, как лимб вертикальной подачи, но имеет 120 делений, причем цена одного деления тоже равна 0,05

мм

. Следовательно, для установки на глубину снимаемого слоя 4

мм

надо повернуть рукоятку винта поперечной подачи на 80 делений лимба. При пользовании лимбом учесть изложенное на стр. 115 и 116 (см. рис. 91); 3) застопорить консоль стола и салазки поперечной подачи; 4) установить кулачки механического выключения продольной подачи стола на требуемую длину фрезерования; 5) подвести брусок вручную плавным вращением рукоятки продольной подачи стола к фрезерной головке и, не доводя его на 15—10

мм

, включить шпиндель, включить продольную механическую подачу и отфрезеровать деталь; 6) выключить станок, отвести стол в поперечном направлении и подать быстрой продольной подачей в исходное положение; 7) проверить угольником перпендикулярность обработанного торца к граням бруска, до проверки угольником снять напильником заусенцы по краям торца бруска, вынуть брусок из тисков; разметить второй торец на длину 250

мм

и вновь поставить на станок для торцового фрезерования бруска в окончательный размер. Порядок работы по торцовому фрезерованию второго торца такой же, с той разницей, что установка заготовки производится по разметке; 9) разжать тиски, вынуть брусок, проверить угольником перпендикулярность обработанного торца к граням бруска и измерить линейкой длину бруска (заданный размер 250

мм

), точность измерения линейкой — 0,5

мм

, т. е. равна точности изготовления бруска. Торцовое фрезерование можно производить с механической вертикальной подачей вместо продольной. Подумайте, как это выполнить.

предыдущая страница

| оглавление | следующая страница |

Оценка результата

Для оценки производительности торцевого фрезерования при сравнении вариантов вычисляют объем материала, удаляемого в единицу времени при достижении приемлемых результатов с точки зрения качества. Для этого необходимо перемножить ширину, глубину фрезерования и минутную подачу стола. В результате получается величина с размерностью мм3/мин.

Существует множество типов торцевых фрез, поэтому внимательно подходите к их выбору. Лучше всего обратиться к специалистам в области инструмента и технологии металлообработки, тогда вы не потратите время и деньги зря.

Работа ручным фрезером

Виды работ выполняемых фрезером Фрезы Крепление фрезы в шпинделе фрезера Установка глубины фрезерования Выбор режима скорости вращения фрезы Направление вращения фрезы Фрезерование Основные меры безопасности при работе с фрезером Отдельные статьи: Приспособления для ручного фрезера Самодельный фрезерный стол

Существует разные типы ручных фрезеров, однако самым используемым и универсальным можно назвать ручной погружной фрезер, про работу которым, и написано ниже. Пластичное, совершенное по своей эстетичности дерево и универсальный ручной фрезер. Это сочетание позволяет получать изделия практически любых форм — от самых простых в виде прямых плоскостей, до самых сложных, подходящих скорее произведениям искусства, чем утилитарным вещам. Работа ручным фрезером по дереву представляет возможность в полной мере насладиться творчеством, создавая оригинальные, эксклюзивные изделия.

Работа ручным фрезером

Виды работ выполняемых фрезером

Все операции, которые осуществляются с помощью ручного фрезера, можно условно разделить на несколько категорий.

Фрезерование пазов, канавок, четвертей

и прочих углублений в заготовке, которые могут располагаться как вдоль, так и поперек слоев, быть открытыми (выходить на кромку) или закрытыми. За некоторыми исключениями эти формы выполняют определенные конструктивные функции — чаше всего образуют разъемные и неразъемных соединения.

Пазы, канавки, четверть

Фрезерование кромок

— профилирование. Используется для производства погонажных профильных изделий (карнизов, плинтусов, наличников, штапиков и т.п.), а также при оформлении интерьеров, изготовлении мебели и разного рода поделок. Эти элементы помимо функциональной несут и декоративную нагрузку.

Обработанные кромки

Фрезерование сложных поверхностей и контуров

при создании оригинальной мебели, эксклюзивных интерьеров и изготовлении изделий различного назначения, претендующих на художественную изысканность. При этом широко применяются шаблоны, позволяющие копировать повторяющиеся сложные формы с большой точностью, делая их практически полностью идентичными.

Изогнутые контуры

Фрезерование специальных элементов

, несущих чисто функциональную нагрузку. Это пазы и отверстия под навесы и замки, шипы и т.п. При серийном производстве эти элементы выполняются специализированными фрезерами (присадочными и пр.). Но в быту с ними вполне успешно справляются универсальные ручные фрезеры.

Углубление для петли

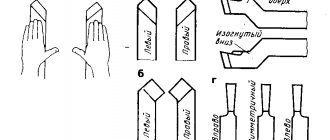

Фрезы

Ручной фрезер обрабатывает дерево с помощью специальных фрез, состоящих из цилиндрического хвостовика (чаще встречаются цанги под хвостовики диаметром 6, 8 или 12 мм) и рабочей части с режущей кромкой. Существует огромное количество фрез, различающихся размерами и конструкцией, формой режущей кромки, материалом. Для мягких пород древесины применяются фрезы с ножами из инструментальной быстрорежущей стали, для твердых материалов (дуба, ясеня, бука, алюминия и т.п.) — из твердых сплавов.

Фрезы

Чтобы придать изделию определенную форму, необходимо обеспечить точное позиционирование фрезы относительно заготовки в трех координатах. Положение инструмента в вертикальном положении обеспечивается механизмом погружения, который перемещает двигатель с фрезой по вертикальным направляющим станины и стопорит его в нужном положении по высоте.

Позиционирование в горизонтальной плоскости может обеспечиваться различными путями. С помощью направляющего подшипника, закрепляемого на фрезе, или направляющей втулки, крепящейся к опорной поверхности фрезера, а также множества специальных приспособлений, поставляемых с фрезерами и приобретаемыми самостоятельно или изготавливаемыми своими руками. Имеется большое количество руководств и рекомендаций, описывающих, как работать фрезером, используя эти приспособления, одно из них читайте здесь.

При использовании фрез с направляющим подшипником, последний катится по кромке обрабатываемой детали или шаблона, расположенного ниже или выше заготовки, обеспечивая таким образом определенное расстояние между фрезой и деталью. Фрезы, имеющие направляющий подшипник и обрабатывающие кромки деталей, называются кромочными. Они используются только для обработки краев заготовок. Существуют разные формы кромочных фрез.

Некоторые виды кромочных фрез

Профильные фрезы

(а и б) придают кромке различные фигурные профили, несущие декоративную нагрузку.

Конусная фреза

(в) предназначена для скашивания кромки под углом 45°.

Калевочная фреза

(г) используется для закругления кромок. Она формирует профиль в четверть окружности и бывает разного размера с радиусом круга 3-16 мм.

Дисковая фреза

(д) вырезает в заготовке горизонтальный паз различной глубины и ширины.

Фальцевая фреза

(е) используется для фрезерования четвертей, исполняющих самую различную функцию.

Галтельная фреза

(ж) используется для получения галтелей на кромке. Ее используют для придания краям декоративности.

Фрезы без направляющих подшипников, называемые пазовыми, предназначены для обработки заготовки в любом месте. Их применение требует использования приспособлений (про фирменные и самодельные приспособления для ручного фрезера читайте здесь), обеспечивающих позиционирование фрезы в горизонтальной плоскости.

Некоторые виды пазовых фрез

Прямоугольная пазовая фреза

(а) является, пожалуй, наиболее используемой. Она применяется для фрезерования пазов, обеспечивающих соединение деталей — как неразъемное, так и разъемное.

Галтельная фреза

(б) создает в заготовке полукруглые пазы или канавки, исполняющие часто декоративные функции.

V-образная фреза

(в) образует паз со стенками, расположенными под углом в 45°. Если внедрить фрезу на большую глубину, получится паз с вертикальными краями. С помощью V-образной фрезы вырезают буквы и различные украшения.

Фреза «ласточкин хвост»

(г) используется обычно в мебельном производстве при устройстве открытых и скрытых шиповых соединений.

Крепление фрезы в цанге фрезера

Установка фрезы может производиться как в двигателе, вынутом из станины, так и находящемся в ней. Она осуществляется в такой последовательности:

- Фрезер укладывается набок.

- Шпиндель фиксируется от проворота — в зависимости от конструкции фрезера, гаечным ключом или кнопкой-фиксатором.

- Отпускается (если она навернута на цангу) или навертывается зажимная гайка цанги.

- В зажимную цангу вставляется хвостовик фрезы до упора или, по крайней мере, на 20 мм.

- С помощью гаечного ключа (если шпиндель фиксируется гаечным ключом, то потребуется второй ключ) затягивается зажимная гайка, шпиндель расстопоривается.

При отсутствии в цанге фрезы, зажимная гайка не должна затягиваться. Это может привести к повреждению цанги.

Установка глубины фрезерования

Работа с фрезером предполагает выполнение различных наладочных операций. Одной из основных является установка глубины фрезерования. Она может незначительно отличаться у фрезеров разных моделей, но принцип ее у всех погружных фрезеров остается одним и тем же. Суть настройки состоит в том, что при достижении фрезой требуемой глубины, ограничитель погружения упирается в револьверный ступенчатый упор и исключает дальнейшее погружение фрезы.

Установка глубины фрезерования: 1 — револьверный упор, 2 — ограничитель глубины погружения, 3 — винт стопорения ограничителя глубины, 4 — ползунок ограничителя, 5 — механизм тонкой настройки, 6 — шкала погружения, 7 — фиксатор шпинделя для установки фрезы.

Операция выполняется в следующем порядке:

- Фрезер устанавливается опорной поверхностью на обрабатываемую деталь.

- Револьверный упор, который задает глубину погружения, устанавливается самым низким своим упором напротив торца ограничителя.

- Освобождается винт стопорения ограничителя, в результате чего последний обретает способность свободно перемещаться в своих направляющих.

- Осуществляется разблокировка механизма погружения (опускания) фрезера.

- Двигатель медленно опускается вниз до касания фрезой детали.

- Механизм опускания двигателя снова блокируется.

- Ограничитель глубины опускается до касания самого низкого упора.

- Ползунок ограничителя устанавливается на «0» шкалы погружения.

- Ограничитель поднимается до того положения, при котором его ползунок показывает на шкале погружения то значение глубины фрезерования, которое требуется установить. Эту операцию можно осуществлять поднимая и опуская ограничитель рукой (грубая установка) или с помощью механизма тонкой настройки (точная установка).

- Винт стопорения ограничителя зажимается, фиксируя ползунок в установленном положении.

- Механизм погружения разблокируется, и фреза вместе с двигателем поднимается вверх.

Теперь, если опустить двигатель с фрезой в самое нижнее положение (до соприкосновения торца ограничителя с самым коротким штырем револьверного упора), фреза внедрится в заготовку на ту глубину, значение которой выставлено на шкале.

Если фрезеровка производится на большую глубину, ее нужно осуществлять поэтапно. Это делается с помощью поворота револьверного упора таким образом, чтобы ограничитель глубины во время первых проходов упирался вначале в более высокие упоры, и лишь в заключительном проходе — в самый низкий упор.

Поэтапное фрезерование паза

Выбор режима скорости вращения фрезы

В отличие от перфораторов, шуруповертов и дрелей скорость вращения фрезы относительно высока — обычно свыше 10000 об/мин. Это объясняется тем, что чем быстрее вращается фреза, тем чище получается поверхность среза. Однако слишком высокие скорости тоже нежелательны, поскольку обрабатываемая поверхность может обугливаться, а чрезмерно возрастающие центробежные силы — особенно при использовании фрез большого диаметра — привести к поломкам. Поэтому скорость вращения фрезы регулируется в определенных пределах в зависимости от обрабатываемого материал и диаметра фрезы.

На самом деле чистоту обрабатываемой поверхности определяет не скорость вращения фрезы, а линейная скорость перемещения режущей кромки относительно материала. Чем больше диаметр фрезы, тем выше линейная скорость. Поэтому при использовании фрез большого диаметра скорость вращения устанавливается меньше. Например, для фрезы диаметром 10 мм скорость должна быть от 20000 об/мин и выше, для фрезы диаметром 40 мм — 10000-12000 об/мин. Конкретные значения задаются в инструкциях по эксплуатации. Скорость вращения обуславливается также и твердостью обрабатываемого материала. Чем выше твердость, тем меньшим должно быть число оборотов фрезы.

После длительной работы на низких оборотах, фрезер следует включать на несколько минут на максимальных оборотах на холостом ходу для охлаждения двигателя.

Направление вращения фрезы

Направление вращения фрезы может быть попутным или встречным. При первом режущая кромка фрезы движется относительно материала в направлении, противоположном движению фрезера (кромка врезается в черновую поверхность доски и выходит на дне фрезеруемого паза). При встречном фрезеровании кромка фрезы движется в одном направлении с движением фрезера (врезание начинается в глубине паза). Правильным является встречное фрезерование, попутное применяется только в исключительных случаях — при обработке кромок, в которых расположение волокон приводит к отщепам. Этот способ считается небезопасным, поскольку может привести к вырыванию фрезера из рук.

Правильное направление вращения фрезы

Фрезерование

Фрезерование деталей ручным фрезером, как правило, связано с использованием различных приспособлений обеспечивающих точное положение фрезера. Поэтому приемы фрезерования рассматриваются в статье Приспособления для фрезерования, описывающей не только фирменные приспособления, но и сделанные своими руками.

Перед началом фрезерования должно быть выполнено следующее:

- Закреплена фреза в цанге.

- Установлено подходящее для данной работы число оборотов двигателя.

- Настроена требуемая глубина фрезерования с помощью ограничителя погружения (при работе с погружными фрезами) или зафиксировано определенное значение вылета фрезы по отношению к подошве (при работе с кромочными фрезами).

- Установлен направляющий подшипник или кольцо (при работе с кромочными фрезами) или иное приспособление, обеспечивающее необходимую траекторию фрезы. При этом должна задаваться оптимальная толщина среза — как правило, не более 3 мм.

Приемы работы ручным фрезером несколько различаются в зависимости от того, в каком режиме осуществляются работы. Но в любом случае фрезер устанавливается на основание — обрабатываемую деталь или вспомогательную поверхность. Направляющий элемент фрезера (подшипник, кольцо, кромка подошвы или иная поверхность) прижимается к направляющей кромке (детали, рейке или шаблону), после чего производится включение двигателя и начинается сначала погружение фрезы (если используется погружной режим), затем плавное равномерное движение фрезера по траектории, задаваемой направляющим элементом.

Основные меры безопасности при работе с фрезером

Меры безопасности подробно описаны в инструкции по эксплуатации к фрезеру. К наиболее важным, которые знать просто жизненно необходимо, относятся следующие:

- Крепление фрезы и настройку фрезера нужно осуществлять при выдернутом из розетки шнуре питания.

- Работа ручным фрезером требует внимательности и концентрированности. При фрезеровании необходимо устойчиво стоять на ногах и прочно держать фрезер в руках. Нельзя работать, будучи усталым, рассеянным или нетрезвым. Это может привести к вырыванию фрезера из рук и серьезной травме.

- Обрабатываемая деталь должна быть прочно закреплена, в противном случае ее может сорвать фрезой с места и бросить с большой силой и скоростью.

- Во время соприкосновения фрезы с материалом, нужно быть особенно осторожным во избежание так называемого обратного удара — эффекта, когда фреза ударяет по материалу и получает ответный реактивный удар, могущий привести к вырыванию фрезера из рук, его поломке или травме. Чтобы обратного удара не произошло, нужно прочно держать фрезер в руках, надежно прижимать его к основанию и плавно перемещать инструмент. Толщина срезаемого слоя не должна быть слишком большой — не более 3 мм.

- Одежда не должна иметь болтающихся элементов — таких, которые могут намотаться на фрезу.

- Нужно избегать вдыхания мелкой пыли, возникающей при фрезеровании. Она вредна для легких. Пыль можно отсасывать пылесосом или можно пользоваться респиратором.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Литература