галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

1. ВВЕДЕНИЕ

1.1.

Процесс щелочного бесцианистого цинкования A1-DE предназначен для получения блестящего защитно-декоративного цинкового покрытия. Процесс А1-DE дает возможность исключить использование цианистых солей и обеспечивает стабильное получение декоративного цинкового покрытия, которое хорошо поддается хроматированию и обладает повышенной коррозионной стойкостью.

1.2.

Электролит A1-DE обладает высокой кроющей и рассеивающей способностью. По этим параметрам он превышает даже цианистые электролиты, что позволяет исключить образование слишком толстого покрытия на краях деталей и непокрытых мест в сквозных и даже глухих отверстиях.

1.3.

Получаемое блестящее цинковое покрытие отличается пластичностью и мелкокристаллической структурой. Покрытие также является более блестящим, чем полученное из обычных щелочных электролитов, и по декоративности фактически не уступает цинковому покрытию, полученному из слабокислых электролитов. Предельная толщина получаемого покрытия – 18 μм.

1.4.

Электролит A1-DE удобен в эксплуатации, так как к нему используется только одна основная блескообразующая добавка. Расход добавки Al-DЕ – примерно (8 – 12) см3/м2 или (1,0 – 2,0) дм3 на 10000 А · час. Добавка в электролите легко растворима и стабильна.

1.5.

Блескообразующая добавка A1-DE представляет собой водный раствор органических соединений, не образующих комплексов с металлами, поэтому очистка сточных вод сводится к разбавлению электролита и удалению из него цинка. Замена цианистых или слабокислых электролитов щелочным не требует переделки оборудования и коммуникаций.

2.

ОБОРУДОВАНИЕ

2.1.

Ванну цинкования изготавливают из полипропилена или стали, футерованной материалом, стойким к щелочи. Ванна должна иметь бортовые отсосы. Недопустимо применение каких-либо конструктивных элементов и приспособлений, выполненных из нержавеющей или хромистой стали.

2.2.

Для поддержания температуры электролита в необходимых пределах ванна цинкования должна быть оборудована устройством для подогрева и охлаждения.

2.3.

Необходимо предусмотреть возможность периодической или непрерывной фильтрации электролита. Фильтрацию проводят через полипропиленовую ткань или другой щелочестойкий материал. Рекомендуется намывать на фильтрующую ткань перлит.

2.4.

Необходимо иметь запасную емкость для слива электролита. Емкость может быть изготовлена из нелегированной или малоуглеродистой стали без футеровки.

2.5.

Приготовление электролита проводят в стальной ванне или в ванне, футерованной материалом, стойким к температуре до 90 °С и щелочам. Ванна должна быть оборудована вытяжной вентиляцией. Рекомендуется оборудовать и барботером.

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

2.6.

В процессе работы электролита возможно накопление карбонатов. При их концентрации более (70 – 80) г/дм3 необходимо произвести очистку электролита. Это достигается путем охлаждения электролита до температуры (5 – 10) °С. Для этой цели рекомендуется иметь охладительное устройство.

2.7.

Аноды изготавливают из листовой стали и подвешивают на штанги при помощи стальных крючков.

2.8.

Подвески изготавливают из стали и изолируют материалом, стойким к щелочам и кислотам. Для изоляции подвесок рекомендуется использовать поливинилхлоридные пасты [например, пластизоль Д-2А (ТУ )]. Перед нанесением пластизоля подвески покрываются грунтом АК-091 (ТУ ) или др. аналогичным. Крючки подвесок должны быть стальными. Контактный крюкодержатель подвески изготавливают из латуни. Возможно применять пластизоли и грунты других марок, а также иные методы изоляции.

3.

СТАДИИ ПРОЦЕССА

3.1.

Обезжиривание в органических растворителях

3.2.

Обезжиривание химическое в щелочном растворе

3.3.

Промывка в горячей воде

3.4.

Обезжиривание электрохимическое анодное или катодное в щелочном растворе

3.5

. Промывка в горячей воде

3.6.

Промывка в холодной воде

3.7.

Активирование или травление

3.8.

Промывка в холодной воде

3.9.

Анодное удаление шлама в щелочном растворе (операция выполняется при необходимости)

3.10

. Промывка в холодной воде

3.11.

Промывка в холодной воде

3.12.

Цинкование

3.13.

Улавливание

3.14.

Промывка в холодной воде

3.15.

Осветление в (0,3 – 0,5) %-ном растворе азотной кислоты (может исключаться)

3.16.

Пассивирование

3.17.

Улавливание

3.18.

Промывка в холодной воде

3.19.

Промывка в теплой воде (температура не более 40 °С)

3.20.

Сушка (температура не более 60 °С)

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

6.

ПОДГОТОВКА ЭЛЕКТРОЛИТА К РАБОТЕ

6.1. 1 способ приготовления электролита

Таблица 3 Материалы для приготовления 1000 дм3 электролита

| Наименование материала | Количество |

| 1. Цинка окись 3. Добавка блескообразующая A1-DE 5. Вода деминерализованная или вода-конденсат | 15 кг 135 кг 10 дм3 20 дм3 до 1000 дм3 |

В ванну для приготовления электролита заливают примерно 250 дм3 деминерализо-ванной воды или воды-конденсата. При энергичном перемешивании порциями добавляют 135 кг едкого натра до полного растворения. При этом происходит разогрев раствора. В горячий раствор при перемешивании медленно добавляют 15 кг окиси цинка и перемешивают до полного растворения. Объем раствора водой доводят до 1000 дм3 и дают отстояться в течение 24 часов. Затем раствор декантируют или профильтровывают в ванну цинкования и отбирают пробу электролита для определения концентраций цинка и гидроокиси натрия. По результатам анализа при необходимости электролит корректируют, а потом добавляют 20 дм3 очистителя А1-ЕК и 10 дм3 добавки A1-DE. После перемешивания проводят тест в ячейке Хулла.

6.2. 2 способ приготовления электролита

Таблица 4 Материалы для приготовления 1000 дм3 электролита

| Наименование материала | Количество |

| 1. Аноды цинковые 3. Добавка блескообразующая A1-DE 5. Вода деминерализованная или вода-конденсат | 135 кг 10 дм3 20 дм3 до 1000 дм3 |

В ванну для приготовления электролита заливают примерно 500 дм3 деминерализо-ванной воды или воды-конденсата. При энергичном перемешивании добавляют едкий натр до тех пор, пока температура ратсвора поднимится до 60 ºС. В горячий раствор загружают цинковые аноды в стальных корзинах. Для поддерживания температуры (60 ºС) постоянно добавляют едкий натр. Когда концентрация цинка в электролите достигнет (20 – 28) г/дм3 (концентрация определяется методом титрования) корзины с анодами из ванны извлекают. Затем объем раствора водой доводят до ~ 95 % необходимого объема и добавляют едкий натр до концентрации 135 г/дм3. Когда температура электролита упадет до 30 ºС, в ванну добавляют 20 дм3 очистителя А1-ЕК и 10 дм3 добавки A1-DE. Объем раствора водой доводят до 1000 дм3 и после перемешивания проводят тест в ячейке Хулла.

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

6.3.

Проработка электролита током

Если на пластинке, покрытой в ячейке Хулла, получается темное матовое покры-тие при низких и средних плотностях тока (до 5 А/дм2), это свидетельствует о попадании загрязнений в электролит с химикатами или водой в процессе его приготовления. В ячейке Хулла определяют возможность проработки электролита током и количество электричества (А · час), необходимое для такой проработки. Количество электричества определяется путем последовательного цинкования в одной и той же порции электролита нескольких пластинок до получения удовлетворительного качества покрытия. На основании данных, полученных в ячейке Хулла, проводят проработку током всего электролита. Обычно для проработки необходимо пропустить (1 – 3) А · час/дм3.

Проработку электролита в ванне цинкования проводят на гофрированных катодах или любых деталях при плотности тока (0,5 – 1,0) А/дм2. Для ускорения проработки в ванну завешивают максимально возможное количество катодов.

7.

АНАЛИЗ ЭЛЕКТРОЛИТА

7.1.

Определение содержания цинка

7.1.1. Реактивы и растворы:

вода дистиллированная по ГОСТ 6709-72;

буферный раствор, значение рН которого (9,5 – 10,0); готовят следующим образом: в мерную колбу вместимостью 1 дм3 помещают 55 г хлористого аммония по ГОСТ 3776-72, 350 см3 25 %-ного водного аммиака по ГОСТ 3760-79 и разбавляют дистиллированной водой до метки;

индикатор эриохром черный Т; готовят следующим образом: тщательно растирают 0,1 г эриохрома черного Т по ТУ 5 с 100 г хлористого натрия по ГОСТ 4233-77;

трилон Б по ГОСТ , 0,1 н раствор.

7.1.2. Проведение анализа

В коническую колбу вместимостью 500 см3 помещают 2 см3 электролита, добавляют 200 см3 дистиллированной воды, 10 см3 буферного раствора и около 0,2 г индикатора до получения красно-фиолетового оттенка раствора. Титруют раствором трилона Б до голубого цвета.

7.1.3. Обработка результатов

Содержание цинка С в г/дм3 вычисляют по формуле:

С = 1,63 V,

где V — объем 0,1 н раствора трилона Б, израсходованный на титрование, см3.

7.2.

Определение содержания гидроокиси натрия и углекислого натрия

7.2.1. Реактивы и растворы:

вода дистиллированная по ГОСТ 6709-72;

кислота соляная по ГОСТ 3118-77, 0,2 н раствор;

индикатор фенолфталеин по ТУ 7, 0,1 %-ный спиртовой раствор;

индикатор метиловый оранжевый по ТУ 4, 0,2 %-ный водный раствор;

натрий хлористый по ГОСТ 4233-77;

натрий углекислый кислый по ГОСТ 4201-79.

Гальваническое цинкование. Преимущества

1. Высокая степень чистоты осаждаемого покрытия. 2. Большая химическая стойкость цинкового слоя. 3. Возможность регулирования толщины покрытия. 4. Высокие механические свойства защитного слоя. 5. Надежное сцепление осаждаемого цинка с покрываемым изделием. 6. Возможность цинкования деталей различной конфигурации. 7. Презентабельный внешний вид.

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

7.2.2. Проведение анализа

В коническую колбу вместимостью 200 см3 помещают 2 см3 электролита, добавляют 50 см3 дистиллированной воды, предварительно прокипяченной для удаления двуокиси углерода, и 2-3 капли индикатора фенолфталеина. В другую такую же колбу наливают 50 см3 водного раствора, содержащего (0,3 – 0,4) г хлористого натрия и небольшое количество (около 0,02 г) углекислого кислого натрия и прибавляют 2-3 капли индикатора фенолфталеина. Затем анализируемый раствор титруют до тех пор, пока окраска раствора в обеих колбах не станет одинаковой. После этого делают отсчет израсходованного объема соляной кислоты (V1). Далее прибавляют 2-3 капли метилового оранжевого и продолжают титрование до получения красноватой окраски раствора. Тогда делают второй отсчет объема раствора соляной кислоты (V2).

7.2.3. Обработка результатов

Содержание гидроокиси натрия C1 в г/дм3 вычисляют по формуле:

C1 = 4 (2 · V1 – V2)

Содержание углекислого натрия С2 в г/дм3 вычисляют по формуле:

С2 = 10,6 (V2 –V1)

7.3.

Определение содержания блескообразующей добавкиAl-DЕ

7.3.1. Реактивы, растворы и приборы:

ячейка Хулла, изготовленная по чертежу 1 (раздел 14) из органического стекла по ГОСТ толщиной (3 – 5) мм или других материалов, не взаимодействующих с электролитом;

катод – полированная пластинка из стали марки 10 по ГОСТ 1050-88 длиной (б0,0 ± 1,5) мм, шириной (45,0 ± 1,5) мм и толщиной (0,4 ± 0,1) мм;

анод – пластина из цинка марки ЦО по ГОСТ 3640-79 длиной (45,0 ± 1,5) мм, шириной (38,0 ± 1,0) мм и толщиной (7,5 ± 2,0) мм. На рабочей стороне пластины с целью увеличения поверхности фрезуются канавки глубиной (1 – 2) мм;

выпрямитель стабилизирующий, выходное напряжение (0 – 30) В, ток до 2А;

секундомер;

бумага фильтровальная лабораторная по ГОСТ ;

вода дистиллированная по ГОСТ 6709-72;

кислота соляная по ГОСТ 3118-77, разбавленная 1 : 2;

кислота азотная по ГОСТ 4461-77, раствор с массовой долей 0,5 %;

известь венская;

цилиндры, мензурки и колбы мерные по ГОСТ 1770-74;

пипетки по ГОСТ .

7.3.2. Проведение анализа

Аппаратуру для электролиза соединяют последовательно. В ячейку Хулла помещают 40 см3 элекгролита, откорректированного по основным компонентам. Катод обезжиривают венской известью, активируют в растворе соляной кислоты и проводят электролиз в течение 10 мин при силе тока 0,4 А. Затем катод промывают водой, нижнюю половину покрытия осветляют в растворе азотной кислоты, еще раз промывают водой и сушат фильтровальной бумагой. Внешний вид цинкового покрытия должен соответствовать таким требованиям:

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

неосветленное покрытие — желтовато-серое, блестящее на всем катоде;

осветленное покрытие — светлое блестящее; на левом краю катода (при высоких плотностях тока) допускается более темная полоса с вертикальными линиями шириной не более 10 мм; на правом краю (при низких плотностях тока) — матовая полоса шириной не более 4 мм.

Темное матовое покрытие на всей пластинке, а также пригар при плотности тока более 8 А/дм2 свидетельствует о недостаче добавки и (или) малой концентрации щелочи. Сильный блеск (пригар) пластинки при высоких плотностях тока является результатом недостатка добавки в электролите.

8.

ЭКСПЛУАТАЦИЯ И КОРРЕКТИРОВАНИЕ ЭЛЕКТРОЛИТА

8.1.

Основные компоненты

Приготовленный вышеописанным образом электролит готов к применению. После работы электролита в течение нескольких дней, т. е. после прохождения (5 – 10) А · час электричества через 1 дм3 электролита, несколько повышается блеск покрытия, и выход цинка по току увеличивается примерно на 1 %.

Корректирование электролита проводят по данным анализа. Периодичность проведения анализа электролита цинкования зависит от степени загруженности ванны. При ежедневной непрерывной работе ванны цинкования рекомендуется проводить определение цинка и добавки ежедневно, а гидроокиси натрия – 2 раза в неделю.

Во время эксплуатации электролита необходимо поддерживать оптимальное содержание цинка. Этого можно достичь таким образом.

В ванну помещают обыкновенные анодные корзины из мягкой стали, наполненные цинковыми шариками. Удобнее повесить их на анодную штангу, но обязательно от нее изолировать. Растворение цинка происходит только химически. Для поддержания оптимального содержания цинка число корзин необходимо тщательно контролировать. Следует иметь ввиду, что при нахождении ванны цинкования в нерабочем состоянии происходит накопление цинка в электролите из-за химического растворения анодов. В зависимости от количества цинковых анодов в ванне и содержания едкого натра в электролите за сутки содержание цинка может вырасти на (0,2 — 0,5) г/дм3. Поэтому в нерабочее время ванны из нее необходимо извлечь цинковые аноды.

В больших установках рекомендуется иметь отдельную емкость для растворения, в которую помещаются цинковые шарики в стальных корзинах. Затем раствор при помощи насоса через фильтр подается в рабочую ванну. Тогда необходимо регулировать подачу раствора до получения стабильной концентрации цинка. В таком случае циркуляция применяется только во время процесса нанесения цинка. В нерабочее время цинковые шарики из емкости удалять ненадо.

Если по каким-либо причинам содержание цинка в электролите уменьшается до 6 г/дм3, и необходимо срочно восстановить нормальную работоспособность электролита, проводят его корректирование концентратом такого состава:

окись цинка – 93 г/дм3

едкий натр – 375 г/дм3.

Технология горячего цинкования металла

Технология горячего цинкования отличается от других способов обработки металла несомненными достоинствами:

- Данная технология позволяет обрабатывать детали из металла очень сложной геометрической формы. Так, широкое распространение получила оцинковка труб.

- Если произошло механическое повреждение цинкового покрытия, то запускаются процессы самовосстановления. В некоторых случаях постороннее вмешательство даже не потребуется.

- Технология цинкования металла горячим способом приводит к созданию покрытия, особо устойчивого к воздействию жидкой среды. Если сравнивать этот метод с другими методами оцинковки, то устойчивость покрытия будет выше в 6 раз. Такие свойства позволяют использовать технологию с целью обработки труб и разного рода емкостей.

- С помощью этой технологии можно избавиться от различных дефектов обрабатываемой поверхности (поры, раковины и пр.).

- Горячее цинкование позволяет получить детали с надежным покрытием, эксплуатация которых экономически гораздо выгоднее. Такие изделия не надо будет регулярно красить или еще как-то защищать от вредного воздействия окружающей среды. Соответственно, это оптимальная технология для обработки элементов, которые в дальнейшем будут расположены в труднодоступных местах (под землей, в стенах и т. п.).

У этой технологии есть и свои недостатки. Самым весомым из них является то, что можно обработать заготовку только определенного размера, поскольку все зависит от габаритов емкости, куда погружается деталь. В условиях производства есть возможность решать данную проблему за счет использования агрегатов непрерывного горячего цинкования (АНГЦ).

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Технология горячего цинкования предполагает два этапа:

- Проводится подготовка изделия к обработке.

- Изделие окунается в расплавленный цинк, находящийся в специальной емкости, где происходит обволакивание металла цинком.

Технология цинкования металла этим способом полностью регламентируется ГОСТом 9.307-89.

В этом стандарте предписано обязательно уделять внимание подготовке поверхности перед проведением процедуры нанесения цинкового покрытия горячим способом. Предварительная подготовка поверхности должна в себя включать несколько этапов:

- тщательная механическая обработка;

- обезжиривание поверхности;

- промывка после обезжиривания;

- травление проблемных участков;

- промывка после травления;

- флюсование поверхности;

- окончательная просушка.

Механическая обработка позволяет устранить все следы загрязнений, окисления, ржавчины и шлаков. Согласно ГОСТу, обязательно удаляются все острые кромки и углы механическим способом. С этой целью могут быть применены пескоструйные установки, обычно имеющиеся в арсенале крупного производства.

Для обезжиривания используют специальные химические реагенты. Перечень подходящих для этих целей средств приведен в соответствующем ГОСТе. После обезжиривания остатки средства удаляют с поверхности изделия путем промывки.

В ГОСТе четко сказано о недопустимости наличия на обрабатываемых изделиях окисленных участков или старого цинкового покрытия. Если таковые все же есть на металлической поверхности, необходимо их обработать методом травления с применением соляной кислоты. Процесс выполняется при комнатной температуре. Концентрация кислоты зависит от степени загрязнения поверхности окислами или коррозией.

После травления также необходимо промыть изделие для удаления остатков химических средств, использовавшихся при очистке.

Технология цинкования металла горячим способом допускает среди подготовительных работ применение флюсования материала. Эта операция предотвращает окислительные процессы на поверхности и повышает сцепление наносимого покрытия с самим металлом. Для выполнения флюсования необходима температура +60 °С. Флюс наносится тонким слоем на поверхность детали. Обычно он состоит из хлорида аммония и цинка, смешанных с водой в соотношении 500 г на 1 л.

Технология цинкования металла предполагает использование специального оборудования, например, линии горячего цинкования или емкости с расплавленным цинком, куда опускают обрабатываемое изделие. Если используется простой способ и цинк находится в емкостях в расплавленном виде, то необходимо соблюдение определенной температуры для поддержания расплава. Температура зависит от габаритов обрабатываемого изделия и в среднем находится в диапазоне +420…+455 °С.

При использовании такого простого оборудования для обработки заготовок погружным методом следует соблюдать ряд условий на производственном участке:

- Должна быть установлена мощная вытяжка для удаления паров, образующихся во время цинкования.

- Скорость погружения изделия в расплав и длительность выдержки в нем должны регулироваться специальным оборудованием.

- Важно обеспечить качественное охлаждение обрабатываемого изделия после обработки цинком.

Если обработке горячим способом подвергаются метизы, то операции выполняются в следующей последовательности:

- Заготовка погружается в цинковый расплав, находящийся в специальной емкости.

- Выдерживается в емкости на протяжении 4–10 минут.

- Заготовка извлекается из емкости. Скорость извлечения может оказать влияние на толщину формируемого покрытия.

- Затем выполняется охлаждение заготовки естественным путем или принудительным способом.

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

Охлажденный концентрат медленно, при интенсивном перемешивании электролита вводят в ванну. Если содержание едкого натра в электролите до введения концентрата было достаточным, то в течение некоторого времени корректирование щелочью не проводится.

В барабанных установках анодные корзины должны иметь хороший контакт с анодной штангой. Происходит анодное и химическое растворение цинка. При интенсивной работе на барабанных установках в результате большого уноса электролита барабанами анодное и химическое растворение не может поддерживать необходимое содержание цинка. Поэтому корректирование электролита концентратом в барабанной ванне должно проводиться регулярно.

Корректирование электролита щелочью проводится по результататм анализа путем медленного добавления охлажденного раствора гидроокиси натрия, содержащего (300 – 400) г/дм3 щелочи, при интенсивном перемешивании электролита.

8.2.

Блескообразующая добавкаA1-DE

Для поддержания работоспособности электролита цинкования необходимо его регулярно корректировать блескообразующей добавкой. Добавка расходуется при электролизе и за счет выноса. Учитывая средний вынос и расход добавки при электролизе, средняя норма корректирования составляет (1 – 2) дм3 на 10000 А · час. Точную норму расхода блескообразующей добавки необходимо установить на основе эксплуатационных данных ванны в течение нескольких месяцев, т. к. расход зависит от плотности загрузки ванны, интенсивности эксплуатации, плотности тока, конфигурации деталей, уноса электролита и других факторов. Корректирование добавкой проводят не реже, чем после прохождения 4 А · час/дм3.

Корректирование блескообразующей добавкой до установления точной нормы ее расхода необходимо проводить на основе испытаний в ячейке Хулла.

8.3.

Очиститель А1-ЕК

Корректирование очистителем А1-ЕК проводится только при введении новой порции гидроокиси натрия. На 1000 г гидроокиси добавляется (160 –240) см3 очистителя.

Следует избегать передозировки очистителя. Это приводить к значительному уменьшению выхода по току.

8.4.

Фильтрация электролита

Для удаления механических примесей рекомендуется проводить непрерывную фильтрацию электролита. Если отсутствует стационарная фильтровальная установка, периодичность фильтрации зависит от загруженности ванны, наличия или отсутствия анодных мешков и качества очистки деталей перед цинкованием и может колебаться в пределах от одной фильтрации в день до одной фильтрации в несколько месяцев.

9.

ВРЕДНЫЕ ПРИМЕСИ

9.1.

Ионы тяжелых металлов не оказывают существенного влияния на работу электролита. При попадании солей этих металлов в электролит образуются труднорастворимые гидроокиси тяжелых металлов, которые выпадают в осадок. Необходимо лишь отфильтровать выпадающие в осадок гидроокиси, т. к. их присутствие в электролите может создать шероховатость покрытия.

Гальваническое покрытие металла

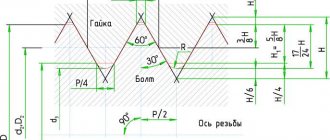

Цинкование гальваническое технология представляет собой электролитический химический процесс, который заключается в следующем:

- К двум металлам, которые находятся в ванне для гальванической обработки подводится электрический ток. Для этого применяются специальные электроды.

- Такой металл, как цинк может быть использован в любой своей форме. Его помещают в специальные контейнеры сетчатого типа.

- В процессе электролиза заряженные частицы цинк распадаются на ионы и оседают на обрабатываемой поверхности. При этом слой покрытия является достаточно небольшим.

- Под действием электрического тока происходит расщепление цинковых анодных частиц.

- Для обработки металлов в производственных условиях таким методом используются три вида раствора: кислотный, щелочной, цианидный. Их выбор зависит от того, какой металл подвергается обработке цинковым сплавом.

Внимание: Гальваническую обработку металлов цинком лучше всего осуществлять в слабой кислой среде. Благодаря этому есть возможность получить более плотное покрытие и ровный защитный слой.

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

При попадании в электролит какой-либо устойчивой комплексной соли тяжелого металла [хрома (VI) > 5 мг/дм3, меди > 10 мг/дм3, железа (II) > 10 мг/дм3], вызывающей ухудшение качества покрытия, необходимо провести проработку электролита током. Время и режим проработки устанавливают на основе испытаний в ячейке Хулла.

Наибольшую опасность представляет хром (VI): при его содержании в электролите более 5 мг/дм3 получается черное покрытие при низких и средних плотностях тока и наблюдается обильное газовыделение на катоде. Возможность удаления хрома путем проработки током необходимо проверить в ячейке Хулла и, если она эффективна, проработать электролит током, как это указано в разделе 5.2.

Если проработка током неэффективна, то необходимо провести очистку электролита от хрома таким образом. По поверхности электролита рассыпают (0,1 – 0,4) г/дм3 гидросернистокислого натрия (Na2S204 · 2Н2О) и перемешивают его сжатым воздухом в течение 30 мин. Затем добавляют (0,2 — 0,8) г/дм3 трехлористого 6-водного железа по ГОСТ 4147-74 в виде 2 %-ного раствора. Электролит перемешивают сжатым воздухом 30 мин и фильтруют. Точное количество трехлористого железа и гидросернистокислого натрия устанавливают на основе данных, полученных в ячейке Хулла.

9.2.

В процессе работы ванны цинкования возможно ее загрязнение органическими примесями, которые могут попасть случайно или заноситься с деталями из ванн обезжиривания и травления. Очистка от органических примесей проводится при помощи активного угля марки БАУ по ГОСТ 6217-74, марки ОУ-Э по ТУ 0 (или других марок, подходящих для этох цели). В электролит вводят (1 – 5) г/дм3 активного угля, перемешивают сжатым воздухом в течение (2 – 5) часов и дают электролиту отстояться в течение (5 – 10) часов. Затем электролит фильтруют и корректируют добавкой на основе испытаний в ячейке Хулла.

9.3.

Вследствие контакта электролита с воздухом происходит образование углекислого натрия. Углекислый натрий не является вредной примесью, пока его содержание не достигнет (70 – 80) г/дм3. Практически при нормальной эксплуатации ванны цинкования и при производительности электролита (5 – 10) м2 в год на 1 дм3 электролита накопление углекислого натрия до такой концентрации не происходит из-за уноса электролита деталями.

При содержании углекислого натрия свыше 80 г/дм3 может появиться шероховатость покрытия. На пластинке в ячейке Хулла появляется “пригар” при плотностях тока выше 8 А/дм2, который не исчезает после корректирования электролита. При корректировании такого электролита добавкой и щелочью происходит образование мути.

Для удаления карбонатов необходимо охладить электролит до температуры (5 – 10) °С и выдержать его в охлажденном состоянии (24 – 48) часов. При этом карбонаты выпадают в осадок. После этого электролит декантируют или фильтруют, а осадок растворяют в воде и сбрасывают в сточные воды. При проведении очистки от карбонатов возможна потеря до 30 % электролита.

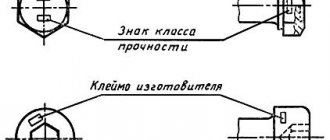

Цинкование на подвесках

Применяется для покрытия деталей с резьбовыми соединениями. Это детали специального назначения, поэтому их нельзя цинковать в колоколах, т.к. они могут деформироваться при ударе друг о друга, вследствие чего возможно повреждение резьбы, что категорически недопустимо.

Детали с повышенными требованиями к внешнему виду также подвергаются цинкованию на подвесках, т.к. в процессе цинкования в колоколах могут образоваться дефекты и царапины.

Также цинкование на подвесках используется для деталей, к которым предъявляется высокие требования к равномерности и однородности покрытия. Если такие изделия цинковать в барабане или колоколе, то покрытие части из них может получиться неравномерным и неоднородным. Также при цинковании в барабане или колоколе при взаимодействии друг с другом покрытие деталей истирается.

Следующий вид деталей, подлежащих цинкованию на подвесках, — это детали с высокими требованиями к прочности сцепления. Во избежание образования пузырей и необработанных участков стальное изделие должно пройти обработку для подготовки поверхности к цинкованию. Подготовительные работы (обезжиривание, травление) следует проводить также на подвесках, чтобы покрытие получилось без дефектов.

Детали, одним из важнейших свойств которых является коррозионная стойкость, также покрывают цинком на подвесках. Если обработка осуществляется в барабанах и колоколах, коррозийная стойкость таких изделий может снижаться до 30%.

галванине хемия»

, LT-2021 Вильнюс, Литва

тел.: +, факс: +, E-mail: *****@***lt

Рабочие, занятые применением добавки, должны быть обеспечены хлопчатобумажной спецодеждой, резиновыми перчатками, защитными очками и соблюдать меры личной гигиены. Анализ добавки и электролита следует проводить в вытяжном шкафу лаборатории.

При попадании добавки на кожу или в глаза необходимо тщательно промыть обильным количеством воды.

13.3.

Ванны цинкования, места хранения добавки должны быть оборудованы местной и общей приточно-вытяжной вентиляцией, обеспечивающей чистоту воздуха рабочей зоны, в которой содержание вредных веществ не должно превышать предельно-допустимых концентраций (ПДК).

Подготовка изделия

Для получения качественного результата на обрабатываемых деталях не должно быть масел, стружки, эмульсии, природных загрязнений. Шероховатость поверхности не должна превышать Ra 2,5 (декоративное покрытие) или Ra 10 (защитное покрытие). Поэтому до начала цинкования необходимо провести очистку изделий. Для удаления остатков масел и смазок детали погружают в специальный обезжиривающий раствор. Затем они тщательно промываются чистой проточной водой. Промытые и обезжиренные изделия проходят процесс травления. На этой стадии с поверхности удаляется ржавчина и различные соли.