Железо и сталь — это материал из которого изготовлен скелет современной технологической цивилизации. Но — увы! — и у стальной основы нашей цивилизации есть свое уязвимое место. Оно называется коррозия, от которой железо и сталь не имеют той естественной защиты, какой является оксидная пленка для многих цветных металлов — олова, цинка или алюминия.

Сталь нуждается в защите от коррозии — и лучшей защитой для нее будет цинкование. (или оцинковка). Оцинкованный лист прослужит гораздо дольше обычного стального.

Почему именно цинк?

Прежде всего потому, что цинк достаточно распространен и недорог, сам по себе коррозии практически не поддается, плавится при не очень высокой температуре (около 420 градусов, что гораздо ниже температуры плавления железа), обладает приемлемой прочностью. И при этом — что важно! — имеет стационарный электрический потенциал -0,76 В., то есть гораздо более отрицательный, чем у железа.

Благодаря этому своему свойству, цинк, даже при нарушении целостности покрытия и под воздействием электролитов, будет в возникающих электрохимических реакциях играть роль анода. То есть станет медленно растворяться, защищая этим от электрохимической коррозии стальную основу конструкции. В общем — даешь цинковые покрытия! Вот только какими способами их наносить? Это достаточно интересный вопрос, поскольку способов таких несколько — и у каждого из них есть свои плюсы и минусы. Рассмотрим их…

Термодиффузионное цинкование металла и изделий

Термодиффузионный способ оцинкования деталей был изобретен почти столетие назад, но долгое время считался неэффективным. И только спустя десятки лет был оценен по достоинству, а сегодня используется так же активно, как описанные выше методики. Цинк в этом случае представляет собой порошковый состав. Вместе с деталями или деталью его загружают в непроницаемый контейнер и поднимают температуру внутри до “экстремальных” +2600 градусов. В результате цинковый порошок переходит из твердого состояния в газообразное.

Горячее цинкование

Это самый, на первый взгляд, простой и надежный метод создания цинковой пленки на изделиях их чугуна и стали: эти предметы просто погружают в расплав цинка, а потом вынимают уже покрытыми слоем цинка толщиной от 40 до 80 микрон — то есть достаточно плотным и износостойким.

Однако не все так просто: для того, чтобы цинковая пленка надежно «зацепилась» на поверхности черного металла, эта поверхность должна быть тщательно очищена и офлюсована (то есть покрыта составом, который должен предотвратить ее окисление до соприкосновения с расплавом цинка, и обеспечить надежную адгезию цинковой пленки).

При этом нужно иметь в виду, что расплавленный цинк застывает довольно быстро и может поэтому образовывать наплывы до 1 мм. толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

Холодное цинкование металла и изделий

Более народным способом считается получение оцинкованных деталей методом холодного цинкования. Этот способ ненамного уступает предыдущему в эффективности, но совсем не трудоемок: простейшую оцинковку на металл можно нанести даже в гараже. Не требуя покупки особого оборудования, технология обеспечивает металлоизделиям хорошие защитные свойства.

Холодное цинкование чем-то сродни покраске, так как при нем поверхность покрывается составом, содержащим жидкий цинк. Для деталей небольших размеров обычно используются малярные кисть или валик, для обработки больших объемов или труднодоступных мест — краскопульт. Если необходима защита крупногабаритных конструкций, этот способ является, по сути, безальтернативным. Особенно для статичных элементов, которые уже смонтированы.

Холодный метод цинкования

В отличии от горячего цинкования, его холодный вариант никак не связан с размерами цинкуемых деталей и поверхностей, поскольку он состоит в нанесении на них электролитических растворов цинка в различных летучих жидкостях. Такие растворы (гальванол, цинотан, цинотерн, цинкнол) наносятся на стальную поверхность из пульверизатора: растворитель высыхает, а цинковое покрытие остается — причем «садится» оно на поверхность стали очень надежно, с высокой адгезией. При этом покрываемую поверхность не нужно флюсовать, ее достаточно просто очистить от ржавчины и грязи.

Холодный метод цинкования хорош своей простотой

и применимостью для работ на открытом воздухе. Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Поэтому холодное цинкование лучше всего использовать как «покрытие под покраску».

Популярные методы

Существует много эффективных химических способов выполнения цинкования, каждый из которых имеет свои преимущества и недостатки. В любом случае созданное покрытие будет служить долго, если не подвергать его механическим воздействиям и правильно выбрать толщину защитного слоя с учетом особенностей эксплуатации изделий.

Особенности холодного цинкования

Горячий метод

Данный способ цинкования является одним из самых эффективных. После проведения подобной обработки удается создать надежное покрытие, которое надолго остается на поверхности металлических изделий. Недостатком горячего метода является его вредность для окружающей среды.

Для выполнения данной обработки необходимо придерживаться следующей технологии:

Этапы горячего цинкования

- подготовка. Поверхность металла обезжиривают, проводят травление;

- после выполнения подготовительных процедур деталь промывают и высушивают;

- изделий из металла опускают в емкость с цинковым раствором.

Такой метод цинкования не подходит для обработки больших по площади деталей и требует определенной подготовки, поиска подходящих емкостей.

Холодный метод

Данный метод обработки подразумевает окраску металлоизделий специальными смесями. Они содержат в составе цинк, что позволяет в кратчайшие сроки сформировать на поверхности надежное покрытие. Наносят такую краску обычным способом – валиком, кистью, краскопультом. Такой метод обработки идеален для деталей, которые невозможно покрыть защитным слоем обычным горячим цинкованием.

Предназначение холодного цинкования

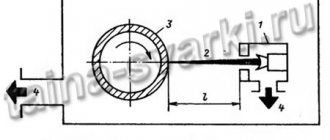

Гальваническое цинкование

Схема гальванического цинкования

Такое цинкование в домашних условиях проводится с применением электрохимических воздействий на металл. При его выполнении на поверхности металла образуется тонкая защитная пленка, которая эффективно защищает металл от внешнего негативного воздействия.

Для обработки изделие помещают в специальную емкость, где находится цинковая пластина. После этого подводится электричество. Именно оно переносит частицы цинка с пластин на поверхность обрабатываемых изделий.

Основным недостатком данного метода называют его дороговизну. Также в процессе обработки металла остаются опасные яды, которые требуют специальной утилизации.

Термодиффузионное цинкование

При выполнении термодиффузионного цинкования создается среда, которая характеризуется наличием высоких температурных показателей. Примерно при +2600°С цинк расщепляется на мелкие частицы, которые оседают на поверхности металлических изделий. Основным преимуществом данного метода цинкования является то, что в результате его выполнения образуется особенно толстый защитный слой.

Преимущества термодиффузионного цинкования

Процесс нанесения защитного покрытия на изделия из металла осуществляется в специальной камере закрытого типа. Вначале на поверхность детали наносится порошковый цинк, после чего она подвергается нагреву. Данная технология применяется исключительно в промышленных условиях. Дома ее использовать очень сложно, дорого и небезопасно.

Преимуществом термодиффузионного цинкования называют его безопасность для окружающей среды. Создаваемое покрытие имеет значительную толщину, что обеспечивает отличные защитные качества.

Газотермическое цинкование

Нанесение цинка осуществляется при помощи интенсивного газового потока. После выполнения подобной обработки поверхность обязательно окрашивают. Несмотря на особенности подобной технологии, она обеспечивает высокое качество и долгий срок службы обрабатываемых деталей.

Видео по теме: Цинкование металла в домашних условиях

Полезные статьи

Травление нержавеющей стали в домашних условиях

Процесс хромирования металлических изделий в домашних условиях

Секреты никелирования металлических предметов в домашних условиях

Гальванический метод цинкования

Зато гальванический метод цинкования придает оцинкованой поверхности чрезвычайно привлекательный вид.

Он состоит в том, что через ванну с электролитом течет ток, причем анодом служат цинковые пластины, а катодом — изделия из стали. Под действием тока цинк растворяется в электролите, и его ионы оседают на железе. В результате получается тонкая (от 4 до 20 микрон) пленка, которая не только защищает сталь от коррозии, но и придает поверхности эстетичный внешний вид. Поверхность, покрытая гальваническим цинком может приобрести (в зависимости от своей толщины) сине-голубой, светло-серый или матово-белый металлический блеск. Главными достоинствами такого покрытия будет равномерность его толщины по всей покрываемой поверхности.

Но за этими плюсами идут и свои минусы: тонкое и красивое гальваническое покрытие будет не стойким к истиранию, а увеличение его толщины будет чревато тем, что сталь в процессе гальваники может приобрести заодно и т.н. «водородную хрупкость». Тем не менее, гальваническое цинкование. в силу своей малой себестоимости очень часто используется для антикоррозионной защиты разных видов крепежа, металлических изделий и декоративных элементов.

Цинкование как распространенный способ коррозийной защиты металлов

При создании качественных и долговечных металлических покрытий чаще всего применяют именно технологию цинкования. Это объясняется невысокой стоимостью расходных материалов и отличным результатом. Само цинкование происходит по простейшей технологии. Для ее осуществления не нужны дополнительные расходы и много усилий, что позволяет проводить подобную обработку в домашних условиях.

Холодное цинкование – защита металла от коррозии

Цинковое покрытие формируется в результате того, что цинк вступает в реакцию окисления с кислородом, находящимся в составе воздуха. В последующем на поверхности обрабатываемого металла образуется прочная защитная пленка, которая ограждает его от негативного воздействия внешней среды.

Цинк является более активным металлом, чем железо или сталь. Поэтому он в первую очередь взаимодействует с кислородом и водой, предотвращая коррозию. Даже если на поверхности изделий из металла присутствует хоть часть покрытия, оно защищает его от разрушения.

Термодиффузное цинкование

Главного недостатка гальванического цинкования — «водородной хрупкости» позволяет избежать технология термодиффузионного цинкования.

Она основана на том, что цинк при определенных условиях может испаряться с поверхности цинксодержащего порошка и проникать в поверхностные слои железа, так что в результате образуется сложный сплав цинка с железом.

Такая диффузия становится возможной при

высокой (от 290 до 400 градусов) температуре и наличии электрического потенциала, при котором стальные изделия являются анодом.

Процесс термодиффузии производится во вращающемся контейнере при пониженном давлении (0,1 атмосферы) в восстановительной водородной атмосфере. На термодиффузное цинкование каждой партии крепежных метизов требуется от 90 до 180 минут.

В результате эти детали приобретут мышино-серый цвет — но вместе с ним и повышенную прочность поверхности и отменную устойчивость к коррозии ( в 3-5 раз лучшую, чем при гальваническом цинковании и в полтора-два — чем при горячей оцинковке).

При этом равномерность покрытия будет идеальной, а про адгезию такого покрытия говорить и смысла нет — оно просто «сливается» с черным металлом, так что отделить ее от него просто невозможно. Конечно, внешний вид оцинкованных таким способом метизов, большого эстетического удовольствия не доставляет, но от болтов, гаек, пружин и шурупов особой красоты и не требуется.

Недостаток же у термодиффузного цинкования только один, но существенный — в силу особенностей технологии применять ее можно только в отношении небольших по размеру предметов.

Суть и назначение процесса цинкования металла

В основе цинкования заложена технология анодного покрытия, при которой металлическая поверхность покрывается частицами металла с меньшими электродными свойствами. Главный враг, с которым призван бороться такой способ защиты, — повышенная влажность.

Образуя с поверхностью металла гальваническую пару, покрытие из цинка полностью блокирует к нему доступ. Оно принимает на себя основной удар, и даже разрушаясь, не сдает своих позиций: на поврежденных участках образуется гидроксид цинка, тоже известный неплохими защитными функциями.

Цинкование мелких деталей – какой способ выбрать?

Металлические детали используются во всех конструкциях и оборудовании, будь то промышленные станки, сложные машины, или простые вспомогательные тележки. Даже обычные болты, гайки и саморезы изготавливаются из металла. Никому не хочется, чтобы из-за одного вышедшего из строя болта перестала работать рабочая машина или промышленный станок. Но, порой именно так и происходит, так как каждая металлическая деталь, даже самая маленькая страдает от коррозии.

Металл сам по себе имеет прочную структуру, но это не спасает его от пагубного воздействия окружающей среды. Для сохранения работоспособности металла просто необходимо применять антикоррозийные материалы.

Самым эффективным способом борьбы с коррозией давно признано цинкование. Цинкование – покрытие металла тонким слоем цинка. Покрытие наносится различными способами, существует: горячее цинкование, гальваническое, термодиффузионное, холодное цинкование и другие способы нанесения покрытий. В этой статье мы расскажем вам – какой способ лучше всего подойдет для оцинковки-защиты от коррозии мелких деталей.

Различные способы цинкования

Каждый способ цинкования имеет свои особенности, которые могут оказаться как плюсами, так и минусами в каждом конкретном случае. При выборе способа останавливаются на том, который удобнее, экономичнее и лучше подойдет для дальнейших условий эксплуатации. Иногда, в одной и той же конструкции или изделии применяется сразу несколько способов цинкования. Но, стоит отметить один общий проверенный признак – покрытие служит тем дольше и надежнее, чем больше и чище цинк в его составе.

Горячее цинкование мелких деталей

Горячее цинкование мелких деталей – процесс, защищающий их поверхность от образования коррозии. Он предполагает погружение металлических деталей с предварительно очищенной поверхностью (химическая очистка) в ванну с горячим цинком (температура поддерживается в пределах 450-460°С), который, реагируя с железом, образует на поверхности изделий тонкий защитный слой оцинковки.

- Преимущества.

Полученное цинковое покрытие обладает уникальными свойствами: оно не взаимодействует с нефтепродуктами, различными растворителями, смазочными материалами и другими часто встречающимися химически активными элементами среды. Оцинкованное изделие, как правило, имеет покрытие толщиной от 35 до 120 мкм. При необходимости можно добиться значительного увеличения толщины защитного слоя (до 180 — 200 мкм). Горячее цинкование применяется для мелких деталей, изготовленных из любых мягких сортов стали, низколегированных сортов, литых деталей из чугуна. - Недостатки.

Горячее цинкование обойдется вам дешево, только при больших объемах мелких деталей, так как стоимость в основном рассчитывается исходя из тонны железа. Способ не подходит для некоторых видов железа и стали, а так же не применяется для покрытия резьбовых деталей и деталей с узкими отверстиями, из-за не равномерности слоя цинка, который может перекрыть отверстия и сделать детали непригодными. Из-за использования высоких температур (более 400°С) тонкие детали могут деформироваться.

Гальваническое цинкование мелких деталей

При гальваническом цинковании детали погружаются в специальный электролитический раствор. К деталям присоединяют катод от источника постоянного тока, а в раствор опускают цинковую болванку либо листовой цинк, подсоединенный к аноду. Ионы металла в электролите начинают двигаться от металлического цинка до покрываемой детали, где оседают тонким слоем.

- Преимущества.

Таким способом можно одновременно покрыть ровным слоем цинка большое количество деталей разнообразной формы и размера. Еще одно преимущество — низкая стоимость и высокая скорость. - Недостатки.

К недостаткам относится слабая адгезия между металлом и покрытием, вследствие чего изделия слабо переносят физические нагрузки и значительные деформации. Поэтому гальванической обработкой производят цинкование труб, листового железа, металлоконструкций, крепежных элементов и гораздо реже, мелких деталей. Если применяется цианистый электролит, то возникает опасность для окружающей среды.

Термодиффузионное цинкование мелких деталей

Суть термодиффузионного цинкования в том, что под действием высокой температуры порошкообразные частицы цинка взаимодействуют с железом, в результате чего происходит спекание двух компонентов с образованием промежуточного диффузного слоя, в котором осуществляется взаимопроникновение железа и цинка друг в друга. В итоге возникает надежный защитный слой, который отлично противостоит коррозии, механической нагрузке и проникновению агрессивных веществ внутрь изделия.

- Преимущества.

Диффузионное покрытие составляет до трети общей толщины слоя и обеспечивает хорошую адгезию материалов. Диффузионный слой покрывает всю поверхность изделия, даже места резьбовых соединений, мелкие структурные элементы и маркировку. Обрабатываемая поверхность имеет высокий класс чистоты. Благодаря тому, что отсутствует необходимость предварительной кислотной протравки, металлическое изделие не теряет своих механических свойств, тогда как при других методах цинкования детали часто становятся хрупкими. Благодаря тому, что весь процесс происходит в закрытых емкостях, метод отличается высокой экологичностью и отсутствием вредных выбросов. - Недостатки.

Обработанная поверхность не имеет блестящего декоративного вида, но, поскольку она предназначена в первую очередь для промышленных предприятий, данным недостатком можно пренебречь. Обработанные детали обладают пористостью и неравномерностью покрытия. При произведении обработки нужно внимательно следить за соблюдением всех правил безопасности и герметичностью системы, так как цинковая пыль, задействованная в технологическом процессе, опасна для здоровья людей. Необходимость использования большого количества оборудования: электрическая печь с вертикальной загрузочной камерой, цилиндр из нержавеющей стали, специальный механизм для опускания, подъема и вращения цилиндра. Большое количество сложного оборудования и высокие требования к помещению делают способ мало распространенным и поэтому малодоступным и дорогостоящим.

Еще несколько способов защиты металла

Способ металлизации

основан на прилипании распыленных частиц металла. Распыление цинка осуществляется с помощью пульверизатора. Достоинством метода является возможность покрытия цинком крупных конструкций в собранном виде, а также покрытия пластмасс, гипса, дерева и других материалов. Недостатком метода является повышенная пористость покрытия и большие (до 50%) потери металла.

Контактный способ

осаждения цинка представляет собой цинкование без внешнего источника тока за счет работы гальванической пары, образующейся при погружении стальных деталей в контакте с алюминием в раствор цинковой соли. Цинк при этом вытесняется алюминием. Покрытия, полученные данным способом, отличаются незначительной толщиной, низкими защитными свойствами и используются только для обработки неответственных деталей.

Электролитическое цинкование

позволяет достичь: высокой степени чистоты осажденного цинка и высокой химической стойкости покрытий, возможность регулирования толщины осаждаемого цинка (малый расход металла), хорошие механические свойства цинкового покрытия (эластичность и сцепление покрытия с основным металлом). Электролитическое цинкование осуществляют в кислых и щелочных электролитах.

Эти методы цинкования гораздо менее распространенные и редко используются.

Холодное цинкование мелких деталей

Холодное цинкование – это нанесение на очищенную поверхность металла покрытия с высоким (более 92%) содержанием цинка лакокрасочным способом.

- Преимущества

. Быстрое высыхание, всего за 20 минут. Возможность нанесения поверх покрытия почти любых ЛКМ. Высокие защитные характеристики к повреждениям и агрессивной атмосфере. Долговечное действие – до 50 лет без обновления. Возможности сварки деталей после нанесения покрытия без его разрушения. Отсутствие коррозии даже при повреждениях. Легкость восстановления поврежденного покрытия. Простота нанесения – как обычную краску и прямо на месте эксплуатации, что влечет отсутствие расходов на транспортировку. - Из недостатков

способа можно назвать только четкое соблюдение технологического процесса и тщательную подготовку поверхности. Но, такие пункты присущи всем вышеуказанным методам нанесения.

Одним из главных преимуществ холодного цинкования при применении его на мелкие детали является разные возможности нанесения. То есть, для того чтобы обработать все труднодоступные места мелких деталей, можно наносить покрытие методом погружения в состав. Если конструкция сложной формы и при погружении останутся не прокрашенные участки, их всегда можно докрасить с помощью обычной кисти любого размера. Наносить холодное цинкование можно самостоятельно, не прибегая к услугам профессионалов, а также прямо на месте. Сделать это совсем не сложно и при том сэкономить деньги на упаковку и транспортировку.

Оценив все достоинства и недостатки методов цинкования, вы можете выбрать наиболее оптимальный для вас. Мы рекомендуем вам воспользоваться холодным цинкованием, ввиду объективных причин – большего количества преимуществ и фактического отсутствия недостатков.

В нашем магазине вы можете выбрать и приобрести состав для холодного цинкования и защитную антикоррозийную эмаль, а наши менеджеры помогут вам с выбором и покупкой

Есть вопросы по выбору состава? Обращайтесь в представительство в вашем городе:

в Санкт-Петербурге: +7, +7 (921) 927-58-47

в других городах:

8

e-mail:

[email protected]

Простой способ цинкования в домашних условиях

Нанести на металл покрытие из цинка можно и в быту. Но, как нетрудно догадаться, получить оцинкованные детали в этом случае доступно только одним способом — холодным. Все остальные требуют использования дорогостоящего оборудования. Несмотря на кажущуюся простоту холодного цинкования, так похожего на обычную покраску, многие новички часто терпят фиаско, потому что забывают обработать поверхность или делают это неправильно. Для достижения качественного результата всё-таки советуем обращаться к профессионалам.