Методика расчета соединений

Различают несколько разновидностей сцеплений металла и для каждой из них расчет сварного шва проводится индивидуально. В зависимости от расположения свариваемых деталей соединения разделяются на:

- угловые, когда перпендикулярно одна к другой располагаются свариваемые детали. Для повышения прочности конструкции необходимо правильно определить предельные усилия на сварной угловой шов;

- стыковые. Здесь соединяются торцы деталей, при этом одна часть выступает продолжением второй. Такой способ сцепления сопровождается минимальными показателями концентрации напряжения и считается самым рациональным. Швы могут быть прямыми и косыми;

- нахлесточные, при которых элементы деталей немного накладываются один на другой. Как правило применяют такую технологию при сваривании металлов, толщина которых не превышает 5 мм, когда необходимо укрепить шов;

- тавровые. Внешне напоминают угловые. Скрепляемые элементы располагаются под прямым углом друг к другу, но соединяются торцами. При производстве металлоконструкций такие стыки применяются довольно часто. Им характерна простота исполнения, экономичность и высокая прочность. Для качественного выполнения такого типа соединений хорошим помощником будет методичка, расчет таврового сварного соединения по ней можно выполнить с безупречной точностью, и избежать возможных ошибок.

Как рассчитывают сечение сварного углового шва или других видов соединений? Существуют общепринятые формулы, по которым проводится расчет сварочных швов разных стыков. Также в свободном доступе в интернете есть специальная программа расчета сварных соединений, по которой при введении необходимых параметров можно получить требуемый результат.

Онлайн

Несмотря на то, что в СНиП приложением предоставляются примеры расчета основных сварных соединений, читать данный документ может только профессиональный квалифицированный мастер с техническим образованием. Запоминать все формулы и параметры нет необходимости, так как существуют онлайн калькуляторы, позволяющие провести расчеты по заданным параметрам. Например, можно провести расчет сварного шва на срез онлайн, выбрав тип соединения.

- Стыковое соединение с прямым и косым швом. Параметры ввода: угол скоса, толщина детали, предельно допустимые напряжения растяжения или сжатия. Калькулятор рассчитает предельно допустимые усилия.

- Hахлесточное соединение. Параметры ввода: катет шва, периметр угловых швов, допускаемое напряжение на срез. Результат – допускаемое усилие.

- Tавровое соединение. Параметры ввода: катет шва, толщина и ширина элемента, допускаемое напряжение шва на срез. Результат – допускаемое усилие.

Возможности калькуляторов ограничены видами сварных швов. Некоторые программы могут производить расчеты для следующих случаев:

- тавровое соединение, обеспечивающее лучшую передачу усилий;

- соединение с накладками;

- пробочное соединение;

- соединение с прорезями;

- соединение, на которое действует изгибающий момент.

Какие параметры потребуются для расчета

Чтобы с минимальной погрешностью провести расчет сварки, следует знать какие параметры влияют на прочность стыков. Для определения процесса сжатия и растяжения материала следует применять формулу:

При расчете потребуются следующие показатели:

- Yс — коэффициент преобладающих на рабочем месте условий. параметр общепринятый, указан в стандартизованных таблицах. Его просто необходимо вставить в формулу, по которой совершается расчет сварного углового шва;

- Rу — сопротивление свариваемого материала с учетом предела текучести. Определяется по стандартным таблицам;

- Ru — сопротивление металла в соответствии временного сопротивления. Значения для подставки в формулу нужно поискать в таблицах;

- N — максимально допустимая нагрузка, которую шов способен выдерживать;

- t — минимальная толщина материала свариваемых элементов;

- lw — наибольшая длина сварного соединения, при расчете ее уменьшают на 2t;

- Rwу — определяемое в зависимости от предела прочности сопротивление.

В случае, когда необходимо сварить в единую конструкцию разные по структуре металлы, показатели Ru и Ry берутся по материалу с наименьшей прочностью.

Так же если требуется провести расчет сварочного шва на срез, то показатели следует выбирать того материала, у которого прочность меньше.

При проектировании стальных конструкций основным требованием является обеспечение максимально возможной прочности стыка и неподвижности соединяемых им элементов. Согласно требований и с учетом расположения и размеров швов можно с точностью установить оптимальный их тип. Если для создания металлоконструкции требуется выполнить сразу несколько швов, то располагать их необходимо таким образом, чтобы на каждый из них равномерно распределялась нагрузка.

Определить такие параметры можно посредством математических вычислений. Если полученные результаты будут неудовлетворительными, то в конструкцию необходимо внести изменения и еще раз провести все расчеты с новыми параметрами.

Расчет угловых швов при центральном растяжении (рисунок 529.2.д)) или сжатии (действии силы N)

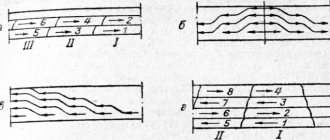

Рисунок 529.2. Основные виды сварных соединений с угловыми швами.

И лобовые и фланговые швы рассчитываются на условный срез

1.1. по металлу шва (сечение 1 на рисунке 529.3):

тwf = N/(βfkflw) ≤ Rwfγc (531.1)

где N — значение продольной растягивающей (или сжимающей) силы, приложенной по оси, совпадающей с центром тяжести сечения (без эксцентриситета). Может измеряться в кгс, тс, Н, кН;

βf — безразмерный коэффициент, определяемый по следующей таблице:

Таблица 529.2. (согласно СНиП II-23-81* «Стальные конструкции»)

Примечание: почему при расчетах я рекомендую пользовать именно этой таблицей, а не таблицей из актуализированной редакции указанного СНиПа, достаточно подробно объясняется в статье, посвященной рассмотрению основных видов сварных швов.

kf — катет углового шва. Принимается по конструктивным требованиям или согласно расчету. Измеряется в мм или см.

lw — суммарная длина угловых швов с учетом непровара в начале и в конце шва. Например, если рассчитывается один угловой шов длиной l, то его расчетная длина составит:

lw = l — 2t (529.1.1)

где t — толщина наименьшей из свариваемых деталей.

В целом произведение βfkflw — это и есть площадь рассматриваемого сечения.

Rwf — расчетное сопротивление срезу по металлу шва. Определяется по следующей таблице:

Таблица 530.2. Расчетные сопротивления сварных соединений (согласно СП 16.13330.2011 «Стальные конструкции»)

Примечания:

1. Значения коэффициентов надежности по металлу шва γwm следует принимать:

γwm = 1,25 — при Rwun ≤ 490 Н/мм2 (4900 кг/см2);

γwm = 1,35 — при Rwun ≥ 590 Н/мм2 (5900 кг/см2)

Значения Rwun и Rf определяются по следующей таблице:

Таблица 531.1. (согласно СП 16.13330.2011 «Стальные конструкции»)

Примечание:

В ныне неактуальном СНиП II-23-81* и старых справочниках, таблица вида 530.2 сопровождалась следующими примечаниями:

1. Для угловых швов, выполняемых ручной сваркой, значения Rwun принимают равными значениям временного сопротивления разрыву металла шва (σв) согласно ГОСТ 9467-75*.

Приводить здесь таблицу из ГОСТа, по которой можно определить временное сопротивление разрыву шва, я не буду. Просто скажу, что в маркировке электродов это значение уже указано в кгс/мм2. Например:

— для электродов Э38 Rwun = σв = 38 кгс/мм2 (3800 кгс/см2)

— для электродов Э42А Rwun = σв = 42 кгс/мм2 (4200 кгс/см2) и так далее вплоть до Э150 (сейчас такие марки электродов даже и не рассматриваются).

На мой взгляд это учень удобно, тем не менее сейчас все принято выражать в единицах системы СИ, что и отображено в таблице 531.1.

γс — коэффициент условий работы элементов конструкций и соединений, принимаемый по следующей таблице:

Таблица 530.3. Коэффициенты условий работы элементов и соединений стальных конструкций (согласно СП 16.13330.2011 «Стальные конструкции»)

1.2. По металлу границы сплавления (сечение 2 на рисунке 529.3):

тwz = N/(βzkflw) ≤ Rwzγc (531.2)

где βz — безразмерный коэффициент, определяемый по таблице 529.2.

Rwz — расчетное сопротивление металла на границе сплавления, определяемое по таблице 530.2, где Run — нормативное сопротивление проката, определяемое по следующей таблице:

Таблица 171.8. (согласно ГОСТ 27772-88 для стальных конструкций зданий и сооружений)

Примечание: заменяемые марки стали приводятся отдельно.

Тут добавлю, что при центральном растяжении или сжатии элемента из свариваемых деталей во фланговых швах на обеих катетах шва будут действовать касательные напряжения. В лобовых швах на одном из катетов будут действовать растягивающие или сжимающие нормальные напряжения, имеющие такое же значение, как и касательные напряжения на втором катете.

Я это все к тому, что иногда в справочниках напряжения, определяемые для других видов напряженно-деформированного состояния обозначаются как нормальные, т.е. литерой «σ». Формально тут большой ошибки нет и делается это больше для того, чтобы различать напряжения, возникающие при действии изгибающего момента и других возможных воздействий. Но все равно нельзя забывать, что расчет производится именно на условный срез, т.е. на действие касательных напряжений, имеющих, впрочем, такое же значение, как нормальные на втором катете. А вот направления действия касательных напряжений действительно могут быть разными, что мы вскоре и увидим.

Особенности расчетов для изделий с угловыми стыками

Определение длины сварного шва на отрыв проводится с учетом силы, направленной к центру тяжести. Сечение при подсчетах следует выбирать с высокой степенью опасности.

Расчет сварного шва на срез осуществляется по формуле:

Вне зависимости от типа металлов каждый из показателей влияет на прочность стыков:

- N — максимальная нагрузка, которая на стык оказывает давление;

- ßf, ßz — указаны в таблице и не зависят от марки стали. Как правило ßz равно 1, ßf — 0,7;

- Rwf — значение сопротивления срезу. Указано в таблицах ГОСТов;

- Rwz — существующее на линии стыка сопротивлению. Значения стандартные и берутся из таблицы;

- Ywf — составляет 0,85 для стыка, материалу которого свойственно сопротивление 4200 кгс/см²;

- Ywz — для всех марок стали составляет 0,85;

- с — коэффициент условий рабочей среды, стандартное значение из таблиц;

- kf — указывает на толщину создаваемого шва, измерять следует по линии сплавления;

- lw — исчисляется по общей длине стыка, уменьшенного на 10 миллиметров.

Вычислять значения можно по линии соединения или по свариваемому материалу. Расчет угловых сварных швов выполняется на основании сечения.

Чтобы понять, как правильно осуществить расчет сварных соединений и конструкций примеры и задачи можно посмотреть на специализированных сайтах в интернете.

Теоретическая база

Произвести расчет сварных соединений – это значит определить границы предельно допустимой нагрузки, исходя из технических свойств материала и самого шва. Для стыковых соединений нагрузки центрального сжатия и растяжения рассчитываются по формуле: N/tlw ≤ Rwyγc.

N – предельная нагрузка.

t – минимальная толщина заготовок.

lw – расчетная длина шва. Чтобы определить расчетную длину необходимо общую длину шва уменьшить на величину 2t.

γc – коэффициент условий работы. Параметр указан в отдельной таблице СНиП II-23-81.

Угловые швы испытывают продольные и поперечные нагрузки. Расчет производится на два среза, один из которых представляет собой сечение по металлу, а другой – по границе сплавления. В первом случае необходимо пользоваться формулой:

N/(βfkflw) ≤ Rwfγwfγc, где коэффициент βf берется равным 0,7, kf – катет углового шва, lw – расчетная длина, коэффициенты условий работы γ равны единице, кроме некоторых климатических районов, где он составляет 0,85. Более точные значения коэффициентов при различных параметрах катетов швов берутся из таблицы:

| Вид сварки при диаметре сварочной проволоки d, мм | Положение шва | Коэффициент | Значения коэффициентов βf и βz при катетах швов, мм | |||

| 3-8 | 9-12 | 14-16 | 18 и более | |||

| Автоматическая при d = 3 — 5 | В лодочку | βf | 1,1 | 0,7 | ||

| βz | 1,15 | 1 | ||||

| Нижнее | βf | 1,1 | 0,9 | 0,7 | ||

| βz | 1,15 | 1,05 | 1 | |||

| Автоматическая и полуавтоматическая при d = 1,4 — 2 | В лодочку | βf | 0,9 | 0,8 | 0,7 | |

| βz | 1,05 | 1 | ||||

| Нижнее, горизонтальное, вертикальное | βf | 0,9 | 0,8 | 0,7 | ||

| βz | 1,05 | 1 | ||||

| Ручная; полуавтоматическая проволокой сплошного сечения при d < 1,4 или порошковой проволокой | В лодочку нижнее, горизонтальное, вертикальное, потолочное | βf | 0,7 | |||

| βz | 1 | |||||

Угловые швы после расчета размеров должны свариваться электродами или проволокой. Расчетные сопротивления были приведены выше. Они касаются элементов из стали с высшей степенью текучести до 285 МПа. Значение Rwf должно превышать значение Rwz. При ведении ручной дуговой сварки Rwf превышает Rwz в 1,1 раза. Однако этот показатель не должен быть более Rwzβz / βf. Для сталей с пределом текучести более 285 МПа справедливо следующее соотношение:

Rwz <� Rwf ≤ Rwzβz / βf.

Группы климатических районов, влияющих на коэффициент работы, назначены в одной из таблиц приложения к СНиП.

К понятию расчета сварного шва относится также определение момента сил, действующих перпендикулярно плоскости шва. Для соединений, в которых присутствуют угловые швы, данный показатель также рассчитывается по двум сечениям.

В сечении по металлу:

В сечении по границе сплавления:

M – рассчитываемый момент;

Wf – момент силы сопротивления сечения по металлу;

Wz – момент силы сопротивления сечения по границе сплавления.

Момент сил, действующих в плоскости шва, определяется следующим образом:

по металлу шва.

по границе сплавления:

Jfx и Jfy – моменты инерции сечения по металлу, взятые относительно главных осей этого сечения;

Jzx и Jzy – моменты инерции по границе сплавления;

x и y – координаты точки шва, которая максимально удалена от его центра тяжести.

Можно рассчитать результирующее действие продольных и поперечных сил, а также момент этой результирующей. Если геометрическую сумму напряжений в сечении по металлу обозначить, как τf, а в сечении по границе – τz, то необходимые условия расчета будут выглядеть следующим образом:

τf ≤ Rwfγwfγc;

τz ≤ Rwzγwzγc.

Для сварных стыковых соединений определено соотношение, согласно которому оцениваются нормальные напряжения в сварном шве. Но так как эта формула приведена для распределения нагрузки на балку, то величины напряжений по плоскостям балки следует заменить на нормальные напряжения в зоне шва по взаимно перпендикулярным направлениям. Получится следующее выражение:

Осталось рассмотреть еще одно соединение – тавровое. В ситуации, когда разделка кромок подразумевает неполный провар, расчет продольной нагрузки производится следующим образом:

Формулы приведены соответственно для двух сечений. Величина h показывает глубину разделки кромок.

Расчеты при нахлесточных стыках

Расчет сварочного шва, выполняемого внахлест выполняется с учетом типа и положения соединения, поскольку при такой технике стыки могут быть угловыми, лобовыми и фланговыми.

При сваривании металлических деталей внахлест определяется прочность линии скрепления и минимальная площадь сечения. Формула площади сварного шва подразумевает использование меньшей высоты треугольника условного стыка. При одинаковых размерах катетов этого треугольника для ручной сварки высота составляет 0,7.

При автоматической и полуавтоматической сварке глубина нагревания материала больше, поэтому за высоту принимаются указанные в типовых таблицах условные показатели.

Расчетные сопротивления сварных соединений

Для разных соединений, а также разных напряженных состояний определены формулы расчета сопротивлений. Они приведены в виде таблицы. Согласно данным из этой таблицы, Для стыковых сварных соединений при сжатии, растяжении и изгибе определены следующие формулы расчета сопротивлений.

Ручная сварка:

- По пределу текучести – Rwy = Ry.

- По временному сопротивлению – Rwu = Ru.

Полуавтоматическая сварка:

- По пределу текучести – Rwy = 0,85 Ry.

- При деформации сдвига – Rws = Rs.

- Для угловых швов Rwf=0,55*(Rwun/γwm).

Здесь Rwy — расчетное сопротивление стыковых сварных соединений сжатию, растяжению и изгибу по пределу текучести, Ry — расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести, Rwu — расчетное сопротивление стыковых сварных соединений сжатию, растяжению, изгибу по временному сопротивлению, Ru — расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению, Rws — расчетное сопротивление стыковых сварных соединений сдвигу, Rs — расчетное сопротивление стали сдвигу, Rwf — расчетное сопротивление угловых швов срезу (условному) по металлу шва, Rwun — нормативное сопротивление металла шва по временному сопротивлению.

Для швов, полученных в режиме ручной дуговой сварки, Rwun принимает значение временного сопротивления разрыва и определяется ГОСТом. Для автоматической и полуавтоматической сварки эти значения берутся из таблицы настоящего СНиП. Коэффициент надежности γwm равен 1,25 или 1,35, в зависимости от показателя Rwun.

Как рассчитать длину сварочных стыков от массы металла

Для определения длины соединения существует формула, обозначающая соотношение массы наплавки на протяженности одного метра спая.

Формула следующая: L = G/F × Y, в которой L обозначает протяженность сварочного шва, G — вес наплавляемого металла, F — площадь поперечного сечения, Y — удельный вес присадки.

Полученное значение следует умножить на определенные измерениями метры. Чтобы правильно провести исчисления целесообразно предварительно посмотреть пример, расчет длины сварного шва по которому выполнен в реальности.

Нужно понимать, что ни одна формула не способна обеспечить безупречно точного результата. Расходный материал следует покупать с запасом примерно 5-7%. Иногда удается немного сэкономить на присадке, но это под силу только опытным сварщикам, обладающим соответственными навыками.

Таблицы несущей способности угловых швов

Пояснительная записка

Таблицы несущей способности сварных швов составлены на основании НиТУ 121-55 при расчете конструкций по предельному состоянию. Расчетные сопротивления швов приняты как произведения нормативных сопротивлений на соответствующие коэфициенты однородности (с округлениями ) в соответствии с табл. 12 (13) НИТУ 121-55

Таблицы составлены для угловых (валиковых) швов (лобовых, фланговых и втавр) Работающих на напряженное состояние сжатия растяжение и среза.

Таблицы составлены на 6 случаев сочетания марок стали со сваркой определенными электродами в соответствии с табл. 12(13) НИТУ 121-55

Сварные швы рассчитаны по формуле на сжатие, растяжение и срез угловых швов.

Таблица №1

Несущая способность сварных швов при сварке электродами типа Э34 В конструкциях из стали марок СТ.0; СТ.2; Ст.3; СТ.4;

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,252т | 0,378т | 0,504 | 0,630 | 0,756 | 0,882 | 1,008 | 1,134 | 1,260 |

| 60 | 1,51т | 2,27 | 3,02 | 3,78 | 4,54 | 5,29 | 6,05 | 6,80 | 7,56 |

| 70 | 1,76 | 2,65 | 3,53 | 4,41 | 5,29 | 6,17 | 7,06 | 7,94 | 8,82 |

| 80 | 2,02 | 3,02 | 4,03 | 5,04 | 6,05 | 7,05 | 8,05 | 9,07 | 10,08 |

| 90 | 2,27 | 3,40 | 4,54 | 5,67 | 6,80 | 7,94 | 9,07 | 10,21 | 11,34 |

| 100 | 2,52 | 3,78 | 5,04 | 6,30 | 7,55 | 8,82 | 10,08 | 11,34 | 12,60 |

| 110 | 2,77 | 4,16 | 5,54 | 6,93 | 8,32 | 9,70 | 11,09 | 12,47 | 13,85 |

| 120 | 3,02 | 4,54 | 6,05 | 7,56 | 9,07 | 10,58 | 12,10 | 13,61 | 15,12 |

| 130 | 3,28 | 4,91 | 6,55 | 8,19 | 9,83 | 11,47 | 13,10 | 14,74 | 16,38 |

| 140 | 3,53 | 5,29 | 7,06 | 8,82 | 10,58 | 12,35 | 14,11 | 15,88 | 17,54 |

| 150 | 3,78 | 5,67 | 7,56 | 9,45 | 11,34 | 13,23 | 15,12 | 17,01 | 18,90 |

| 160 | 4,03 | 6,05 | 8,06 | 10,08 | 12,10 | 14,11 | 16,13 | 18,14 | 20,16 |

| 170 | 4,28 | 6,43 | 8,57 | 10,71 | 12,85 | 14,99 | 17,13 | 19,28 | 21,42 |

| 180 | 4,54 | 6,80 | 9,07 | 11,34 | 13,61 | 15,88 | 18,14 | 20,41 | 22,68 |

| 190 | 4,79 | 7,18 | 9,58 | 11,97 | 14,36 | 16,76 | 19,15 | 21,55 | 23,94 |

| 200 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,15 | 22,68 | 25,20 |

| 210 | 5,29 | 7,94 | 10,58 | 13,23 | 15,88 | 18,52 | 21,17 | 23,81 | 26,45 |

| 220 | 5,54 | 8,32 | 11,09 | 13,86 | 16,63 | 19,40 | 22,18 | 24,95 | 27,72 |

| 230 | 5,80 | 8,69 | 11,59 | 14,49 | 17,39 | 20,29 | 23,18 | 26,08 | 28,98 |

| 240 | 6,05 | 9,07 | 12,10 | 15,12 | 18,14 | 21,17 | 24,19 | 27,22 | 30,24 |

| 250 | 6,30 | 9,45 | 12,60 | 15,75 | 18,90 | 22,05 | 25,20 | 28,35 | 31,50 |

| 260 | 6,55 | 9,83 | 13,10 | 16,38 | 19,66 | 22,93 | 26,21 | 29,43 | 32,76 |

| 270 | 6,80 | 10,21 | 13,61 | 17,01 | 20,41 | 23,81 | 27,22 | 30,62 | 34,02 |

| 280 | 7,06 | 10,58 | 14,11 | 17,64 | 21,17 | 24,70 | 28,22 | 31,75 | 35,28 |

| 290 | 7,31 | 10,96 | 14,52 | 18,27 | 21,92 | 25,58 | 29,23 | 32,89 | 36,54 |

| 300 | 7,56 | 11,34 | 15,12 | 18,90 | 22,58 | 26.46 | 30,24 | 34,02 | 37,80 |

| 310 | 7,81 | 11,72 | 15,62 | 19,53 | 23,44 | 27,34 | 31,25 | 35,15 | 39,05 |

| 320 | 8,06 | 12,10 | 16,13 | 20,16 | 24,19 | 28,22 | 32,26 | 36,29 | 40,32 |

| 330 | 8,32 | 12,47 | 16,63 | 20,79 | 24,95 | 29,11 | 33,25 | 37,42 | 41,58 |

| 340 | 8,57 | 12,85 | 17,14 | 21,42 | 25,70 | 29,99 | 34,27 | 38,56 | 42,84 |

| 350 | 8,82 | 13,23 | 17,64 | 22,05 | 26,46 | 30,87 | 35,28 | 39,69 | 44,10 |

| 360 | 9,07 | 13,61 | 18,14 | 22,68 | 27,22 | 31,75 | 36,29 | 40,82 | 45,36 |

| 370 | 9,32 | 13,99 | 18,65 | 23,31 | 27,97 | 32,63 | 37,30 | 41,95 | 46,52 |

| 380 | 9,58 | 14,36 | 19,15 | 23,94 | 28,73 | 33,52 | 38,30 | 43,09 | 47,88 |

| 390 | 19,66 | 24,57 | 29,48 | 34,39 | 39,31 | 44,23 | 49,14 | ||

| 400 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,36 | 50,40 | ||

| 410 | 20,66 | 25,83 | 31,00 | 36,16 | 41,33 | 46,49 | 51,66 | ||

| 420 | 21,17 | 26,46 | 31,75 | 37,04 | 42,34 | 47,63 | 52,92 | ||

| 430 | 21,67 | 27,09 | 32,57 | 37,93 | 43,34 | 48,76 | 54,18 | ||

| 440 | 22,18 | 27,72 | 33,26 | 38,81 | 44,35 | 49,90 | 55,44 | ||

| 450 | 22,68 | 28,35 | 34,02 | 39,69 | 45,36 | 51,03 | 56,70 | ||

| 460 | 23,18 | 28,98 | 34,78 | 40,57 | 46,37 | 52,16 | 57,98 | ||

| 470 | 23,69 | 29,61 | 35,53 | 41,45 | 47,38 | 53,30 | 59,22 | ||

| 480 | 24,19 | 30,24 | 36,28 | 42,34 | 48,38 | 54,43 | 60,48 | ||

| 490 | 30,87 | 37,04 | 43,22 | 49,39 | 55,57 | 61,74 | |||

| 500 | 31,50 | 37,80 | 44,10 | 50,40 | 56,70 | 63,00 |

Таблица №2

Несущая способность сварных швов при сварке электродами типа Э42 и автоматическая сварка под слоем флюса в конструкциях из стали марок СТ.0;

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,336т | 0,504т | 0,672 | 0,840 | 1,008 | 1,175 | 1,344 | 1,512 | 1,580 |

| 60 | 2,02т | 3,02 | 4,03 | 5,04 | 6,05 | 7,06 | 8,06 | 9,07 | 10,08 |

| 70 | 2,35 | 3,53 | 4,70 | 5,88 | 7,06 | 8,23 | 9,41 | 10,58 | 11,76 |

| 80 | 2,59 | 4,03 | 5,38 | 6,72 | 8,06 | 9,41 | 10,75 | 12,10 | 13,44 |

| 90 | 3,02 | 4,54 | 6,05 | 7,56 | 9,07 | 10,58 | 12,10 | 13,61 | 15,12 |

| 100 | 3,35 | 5,04 | 6,72 | 8,40 | 10,08 | 11,76 | 13,44 | 15,12 | 16,80 |

| 110 | 3,70 | 5,54 | 7,39 | 9,24 | 11,09 | 12,94 | 14,78 | 16,63 | 18,48 |

| 120 | 4,03 | 6,05 | 8,06 | 10,08 | 12,10 | 14,11 | 16,13 | 18,14 | 20,16 |

| 130 | 4,37 | 6,55 | 8,74 | 10,92 | 13,10 | 15,29 | 17,47 | 19,66 | 21,84 |

| 140 | 4,70 | 7,06 | 9,41 | 11,76 | 14,11 | 16,46 | 18,82 | 21,17 | 23,52 |

| 150 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,16 | 22,58 | 25,20 |

| 160 | 5,38 | 8,06 | 10,75 | 13,44 | 16,13 | 18,82 | 21,50 | 24,19 | 26,88 |

| 170 | 5,71 | 8,57 | 11,42 | 14,28 | 17,14 | 19,99 | 22,85 | 25,70 | 28,56 |

| 180 | 6,05 | 9,07 | 12,10 | 15,12 | 18,14 | 21,17 | 24,19 | 27,22 | 30,24 |

| 190 | 6,38 | 9,58 | 12,77 | 15,96 | 19,15 | 22,34 | 25,54 | 28,73 | 31,92 |

| 200 | 6,72 | 10,08 | 13,44 | 16,80 | 20,16 | 23,52 | 26,86 | 30,24 | 33,60 |

| 210 | 7,06 | 10,58 | 14,11 | 17,64 | 21,17 | 24,70 | 28,22 | 31,75 | 35,28 |

| 220 | 7,39 | 11,09 | 14,78 | 18,48 | 22,18 | 25,87 | 29,57 | 33,26 | 36,96 |

| 230 | 7,73 | 11,59 | 15,46 | 19,32 | 23,18 | 27,05 | 30,91 | 34,78 | 38,84 |

| 240 | 8,06 | 12,10 | 16,13 | 20,16 | 24,19 | 28,22 | 32,26 | 36,29 | 40,32 |

| 250 | 8,40 | 12,60 | 16,80 | 21,00 | 25,20 | 29,40 | 33,60 | 37,80 | 42,00 |

| 260 | 8,74 | 13,10 | 17,47 | 21,84 | 26,21 | 30,59 | 34,94 | 39,31 | 43,68 |

| 270 | 9,07 | 13,61 | 18,14 | 22,68 | 27,22 | 31,75 | 36,29 | 40,82 | 45,36 |

| 280 | 9,41 | 14,11 | 18,82 | 23,52 | 28,22 | 32,93 | 37,63 | 42,34 | 47,04 |

| 290 | 9,74 | 14,62 | 19,49 | 24,36 | 29,23 | 34,10 | 38,98 | 43,85 | 48,72 |

| 300 | 10,08 | 15,12 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,36 | 50,40 |

| 310 | 10,42 | 15,62 | 20,83 | 26,04 | 31,25 | 36,46 | 41,66 | 46,87 | 52,08 |

| 320 | 10,75 | 16,13 | 21,50 | 26,88 | 32,25 | 37,63 | 43,01 | 48,38 | 53,76 |

| 330 | 11,09 | 16,63 | 22,18 | 27,72 | 33,26 | 38,81 | 44,35 | 49,90 | 55,44 |

| 340 | 11,42 | 17,14 | 22,85 | 28,56 | 34,27 | 39,98 | 45,70 | 51,41 | 57,12 |

| 350 | 11,75 | 17,64 | 23,52 | 29,40 | 35,28 | 41,16 | 47,04 | 52,92 | 58,80 |

| 360 | 12,10 | 18,14 | 24,19 | 30,24 | 36,29 | 42,34 | 48,38 | 54,43 | 60,48 |

| 370 | 12,43 | 18,65 | 24,86 | 31,08 | 37,30 | 43,51 | 49,73 | 55,94 | 62,16 |

| 380 | 12,77 | 19,15 | 25,54 | 31,92 | 38,30 | 44,69 | 51,07 | 57,46 | 63,84 |

| 390 | 26,21 | 32,76 | 39,31 | 45,86 | 52,42 | 58,97 | 65,52 | ||

| 400 | 26,88 | 33,60 | 40,32 | 47,04 | 53,76 | 60,48 | 67,20 | ||

| 410 | 27,55 | 34,44 | 41,33 | 48,22 | 55,10 | 61,99 | 68,88 | ||

| 420 | 28,22 | 35,28 | 42,34 | 49,39 | 56,45 | 63,50 | 70,56 | ||

| 430 | 28,90 | 36,12 | 43,34 | 50,57 | 57,79 | 65,02 | 72,24 | ||

| 440 | 29,57 | 36,95 | 44,35 | 51,74 | 59,14 | 65,53 | 73,92 | ||

| 450 | 30,24 | 37,80 | 45,35 | 52,92 | 60,48 | 68,04 | 75,60 | ||

| 460 | 30,91 | 38,65 | 46,37 | 54,10 | 61,82 | 69,55 | 77,28 | ||

| 470 | 31,58 | 39,48 | 47,38 | 55,27 | 63,17 | 71,06 | 78,96 | ||

| 480 | 32,26 | 40,32 | 48,38 | 56,43 | 64,51 | 72,58 | 80,64 | ||

| 490 | 41,16 | 49,39 | 57,62 | 65,86 | 74,09 | 82,32 | |||

| 500 | 42,00 | 50,40 | 58,80 | 67,20 | 75,60 | 84,00 |

Таблица №3

Несущая способность сварных швов при сварке электродами типа Э42 , Э42А и автоматическая сварка под слоем флюса в конструкциях из стали марок СТ.2;

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,392т | 0,588т | 0,784 | 0,980 | 1,176 | 1,372 | 1,568 | 1,764 | 1,960 |

| 60 | 2,35т | 3,52 | 4,70 | 5,88 | 7,06 | 8,28 | 9,41 | 10,58 | 11,78 |

| 70 | 2,74 | 4,11 | 5,49 | 6,86 | 8,23 | 9,60 | 10,98 | 12,35 | 13,72 |

| 80 | 3,14 | 4,70 | 6,27 | 7,84 | 9,41 | 10,98 | 12,54 | 14,11 | 15,68 |

| 90 | 3,53 | 5,29 | 7,06 | 8,82 | 10,58 | 12,35 | 14,11 | 15,88 | 17,64 |

| 100 | 3,92 | 5,88 | 7,84 | 9,80 | 11,76 | 13,72 | 15,68 | 17,64 | 19,60 |

| 110 | 4,31 | 6,47 | 8,52 | 10,78 | 12,94 | 15,09 | 17,25 | 19,40 | 21,56 |

| 120 | 4,70 | 7,06 | 9,41 | 11,76 | 14,11 | 16,46 | 18,81 | 21,17 | 23,52 |

| 130 | 5,10 | 7,64 | 10,19 | 12,74 | 15,29 | 17,64 | 20,38 | 22,93 | 25,48 |

| 140 | 5,43 | 8,23 | 10,98 | 13,72 | 16,45 | 19,21 | 21,95 | 24,70 | 27,44 |

| 150 | 5,88 | 8,82 | 11,76 | 14,70 | 17,64 | 20,58 | 23,52 | 26,46 | 29,40 |

| 160 | 6,27 | 9,41 | 12,54 | 15,68 | 18,82 | 21,95 | 25,09 | 28,22 | 31,35 |

| 170 | 6,68 | 10,00 | 13,33 | 16,66 | 19,99 | 23,32 | 26,66 | 29,99 | 33,32 |

| 180 | 7,06 | 10,58 | 14,11 | 17,64 | 21,17 | 24,70 | 28,22 | 31,75 | 35,25 |

| 190 | 7,45 | 11,17 | 14,90 | 18,52 | 22,34 | 26,07 | 29,79 | 33,52 | 37,24 |

| 200 | 7,84 | 11,76 | 15,68 | 19,60 | 23,52 | 27,44 | 31,36 | 35,28 | 39,20 |

| 210 | 8,28 | 12,35 | 16,46 | 20,59 | 24,70 | 28,81 | 32,93 | 37,04 | 41,16 |

| 220 | 8,62 | 12,34 | 17,25 | 21,56 | 25,87 | 30,18 | 34,50 | 38,31 | 43,12 |

| 230 | 9,02 | 13,52 | 18,03 | 22,54 | 27,03 | 31,58 | 36,06 | 40,57 | 45,09 |

| 240 | 9,41 | 14,11 | 18,82 | 23,52 | 28,22 | 32,93 | 37,63 | 42,34 | 47,04 |

| 250 | 9,80 | 14,70 | 19,60 | 24,50 | 29,40 | 34,30 | 39,20 | 44,10 | 49,00 |

| 260 | 10,19 | 15,29 | 20,38 | 25,48 | 30,58 | 35,57 | 40,77 | 45,86 | 50,95 |

| 270 | 10,58 | 15,88 | 21,17 | 26,46 | 31,75 | 37,04 | 42,34 | 47,63 | 52,92 |

| 280 | 10,98 | 16,48 | 21,95 | 27,44 | 32,93 | 38,42 | 43,30 | 49,39 | 54,88 |

| 290 | 11,37 | 17,05 | 22,74 | 28,42 | 34,10 | 39,79 | 45,47 | 51,15 | 56,84 |

| 300 | 11,76 | 17,64 | 23,32 | 29,40 | 35,08 | 41,16 | 47,04 | 52,92 | 58,80 |

| 310 | 12,15 | 18,23 | 24,30 | 30,38 | 36,46 | 42,53 | 48,61 | 54,68 | 60,75 |

| 320 | 12,54 | 18,82 | 25,03 | 31,36 | 37,63 | 43,90 | 50,18 | 55,45 | 62,72 |

| 330 | 12,94 | 19,40 | 25,87 | 32,34 | 38,81 | 45,28 | 51,74 | 58,21 | 64,63 |

| 340 | 13,32 | 19,99 | 26,66 | 33,32 | 39,98 | 46,65 | 53,31 | 59,98 | 66,54 |

| 350 | 13,72 | 20,58 | 27,44 | 34,30 | 41,16 | 48,02 | 54,88 | 61,74 | 68,68 |

| 360 | 14,11 | 21,17 | 28,22 | 35,22 | 42,34 | 49,39 | 56,45 | 63,50 | 70,55 |

| 370 | 14,50 | 21,75 | 29,01 | 36,25 | 43,51 | 50,75 | 58,02 | 65,27 | 72,52 |

| 380 | 14,90 | 22,34 | 29,79 | 37,24 | 44,69 | 52,14 | 59,58 | 67,03 | 74,03 |

| 390 | 30,58 | 38,22 | 45,85 | 53,51 | 61,19 | 68,80 | 76,44 | ||

| 400 | 31,36 | 39,20 | 47,04 | 54,88 | 62,72 | 70,56 | 78,40 | ||

| 410 | 32,14 | 40,18 | 48,21 | 56,25 | 64,29 | 72,32 | 80,35 | ||

| 420 | 32,93 | 41,18 | 49,39 | 57,52 | 65,85 | 74,09 | 82,32 | ||

| 430 | 33,71 | 42,14 | 50,57 | 59,00 | 67,42 | 75,85 | 84,29 | ||

| 440 | 34,50 | 43,12 | 51,74 | 60,37 | 68,99 | 77,62 | 86,24 | ||

| 450 | 35,28 | 44,10 | 52,92 | 61,74 | 70,56 | 78,56 | 88,20 | ||

| 460 | 36,05 | 45,08 | 54,10 | 63,11 | 72,13 | 81,14 | 90,10 | ||

| 470 | 36,85 | 46,08 | 55,27 | 64,48 | 73,70 | 82,90 | 92,12 | ||

| 480 | 37,53 | 47,04 | 56,45 | 65,85 | 75,25 | 84,57 | 94,08 | ||

| 490 | 48,02 | 57,62 | 67,23 | 76,88 | 85,44 | 96,64 | |||

| 500 | 49,00 | 58,80 | 68,50 | 78,40 | 87,18 | 98,20 |

Таблица №4

Несущая способность сварных швов при сварке электродами типа Э42 , Э42А и автоматическая сварка под слоем флюса в конструкциях из стали марок СТ.3; СТ.4;

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,420т | 0,630т | 0,840 | 1,050 | 1,260 | 1,470 | 1,680 | 1,890 | |

| 60 | 2,52т | 3,78 | 5,04 | 6,30 | 7,56 | 8,82 | 10,08 | 11,34 | 12,60 |

| 70 | 2,94 | 4,41 | 5,88 | 7,35 | 8,82 | 10,29 | 11,76 | 13,23 | 14,70 |

| 80 | 3,36 | 5,04 | 6,72 | 8,40 | 10,08 | 11,76 | 13,44 | 15,12 | 16,80 |

| 90 | 3,78 | 5,67 | 7,36 | 9,45 | 11,34 | 13,23 | 15,12 | 17,02 | 18,90 |

| 100 | 4,20 | 6,30 | 8,40 | 10,50 | 12,60 | 14,70 | 16,80 | 18,90 | 21,00 |

| 110 | 4,62 | 6,93 | 9,24 | 11,55 | 13,86 | 16,17 | 18,48 | 20,79 | 23,10 |

| 120 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,16 | 22,68 | 25,20 |

| 130 | 5,46 | 8,19 | 10,92 | 13,65 | 16,38 | 19,11 | 21,84 | 24,57 | 27,30 |

| 140 | 5,88 | 8,82 | 11,76 | 14,70 | 17,64 | 20,58 | 23,52 | 26,46 | 29,40 |

| 150 | 6,30 | 9,45 | 12,60 | 15,75 | 18,90 | 22,05 | 25,20 | 28,35 | 31,50 |

| 160 | 6,72 | 10,08 | 13,44 | 16,80 | 20,16 | 23,52 | 26,88 | 30,24 | 33,60 |

| 170 | 7,14 | 10,71 | 14,28 | 17,85 | 21,42 | 24,99 | 28,56 | 32,13 | 35,70 |

| 180 | 7,56 | 11,34 | 15,12 | 18,90 | 22,68 | 26,46 | 30,24 | 34,02 | 37,80 |

| 190 | 7,98 | 11,97 | 15,96 | 19,95 | 23,94 | 27,03 | 31,92 | 35,91 | 39,90 |

| 200 | 8,40 | 12,60 | 16,80 | 21,00 | 25,20 | 29,40 | 33,60 | 37,80 | 42,00 |

| 210 | 8,82 | 13,23 | 17,64 | 22,05 | 26,46 | 30,87 | 35,08 | 39,69 | 44,10 |

| 220 | 9,24 | 13,86 | 18,48 | 23,10 | 27,72 | 32,34 | 36,96 | 41,58 | 46,20 |

| 230 | 9,66 | 14,49 | 19,32 | 24,15 | 28,98 | 33,81 | 38,64 | 43,47 | 48,30 |

| 240 | 10,08 | 15,12 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,36 | 50,40 |

| 250 | 10,50 | 15,75 | 21,00 | 26,25 | 31,50 | 36,75 | 42,00 | 47,25 | 52,50 |

| 260 | 10,92 | 16,38 | 21,84 | 27,30 | 32,76 | 38,22 | 43,68 | 49,14 | 54,60 |

| 270 | 11,34 | 17,01 | 22,68 | 28,35 | 34,02 | 39,69 | 45,35 | 51,03 | 56,70 |

| 280 | 11,76 | 17,64 | 23,52 | 29,40 | 35,08 | 41,16 | 47,04 | 52,92 | 58,80 |

| 290 | 12,18 | 18,27 | 24,36 | 30,45 | 36,54 | 42,63 | 48,72 | 54,81 | 60,90 |

| 300 | 12,60 | 18,90 | 25,20 | 31,50 | 37,80 | 44,10 | 50,40 | 56,70 | 63,00 |

| 310 | 13,02 | 19,54 | 26,04 | 32,55 | 39,06 | 45,57 | 52,08 | 58,59 | 65,10 |

| 320 | 13,44 | 20,15 | 26,88 | 33,60 | 40,32 | 47,04 | 53,76 | 60,48 | 67,20 |

| 330 | 13,85 | 20,79 | 27,72 | 34,55 | 41,58 | 48,51 | 55,44 | 62,37 | 69,30 |

| 340 | 14,28 | 21,41 | 28,56 | 35,70 | 42,84 | 49,98 | 57,12 | 64,26 | 71,40 |

| 350 | 14,70 | 22,05 | 29,40 | 35,75 | 44,10 | 51,45 | 58,80 | 66,15 | 73,50 |

| 360 | 15,12 | 22,68 | 30,24 | 37,80 | 45,36 | 52,92 | 60,48 | 68,04 | 75,60 |

| 370 | 15,54 | 23,31 | 31,08 | 38,85 | 46,62 | 54,39 | 62,16 | 69,93 | 77,70 |

| 380 | 15,96 | 23,94 | 31,92 | 39,90 | 47,88 | 55,86 | 63,84 | 71,82 | 79,80 |

| 390 | 32,76 | 40,95 | 49,14 | 57,33 | 65,52 | 73,71 | 81,90 | ||

| 400 | 33,60 | 42,00 | 50,40 | 58,80 | 67,20 | 75,60 | 84,00 | ||

| 410 | 34,44 | 43,05 | 51,56 | 60,27 | 68,88 | 77,49 | 86,10 | ||

| 420 | 35,28 | 44,10 | 52,92 | 61,74 | 70,56 | 79,38 | 88,21 | ||

| 430 | 36,12 | 45,15 | 54,18 | 63,21 | 72,24 | 81,27 | 90,30 | ||

| 440 | 36,96 | 46,20 | 55,44 | 54,58 | 73,92 | 83,16 | 92,40 | ||

| 450 | 37,80 | 47,25 | 56,70 | 55,15 | 75,60 | 85,05 | 94,50 | ||

| 460 | 38,64 | 48,30 | 57,96 | 57,62 | 77,28 | 85,94 | 95,57 | ||

| 470 | 39,48 | 49,35 | 59,22 | 69,09 | 78,95 | 88,83 | 98,70 | ||

| 480 | 40,32 | 58,40 | 60,48 | 70,56 | 80,64 | 90,72 | 100,80 | ||

| 490 | 51,45 | 61,74 | 72,03 | 82,32 | 92,51 | 102,90 | |||

| 500 | 52,50 | 63,00 | 73,50 | 84,00 | 94,50 | 105,00 |

Таблица №5

Несущая способность сварных швов при сварке электродами типа Э50А , Э55А и автоматическая сварка под слоем флюса в конструкциях из стали марок НЛ1

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,504т | 0,756т | 1,008 | 1,260 | 1,512 | 1,764 | 2,012 | 2,268 | 2,520 |

| 60 | 3,02т | 4,34 | 6,05 | 7,56 | 9,07 | 10,58 | 12,10 | 13,61 | 15,12 |

| 70 | 3,53 | 5,29 | 7,06 | 8,82 | 10,58 | 12,35 | 14,11 | 15,88 | 17,64 |

| 80 | 4,03 | 6,05 | 8,06 | 10,08 | 12,10 | 14,11 | 16,13 | 18,14 | 20,16 |

| 90 | 4,54 | 6,80 | 9,07 | 11,34 | 13,61 | 15,88 | 18,14 | 20,41 | 22,68 |

| 100 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,16 | 22,68 | 25,20 |

| 110 | 5,54 | 8,32 | 11,09 | 13,86 | 16,63 | 19,40 | 22,18 | 24,95 | 27,72 |

| 120 | 6,05 | 9,07 | 12,10 | 15,12 | 18,14 | 21,17 | 24,19 | 27,22 | 30,24 |

| 130 | 6,55 | 9,83 | 13,10 | 16,38 | 19,56 | 22,93 | 26,21 | 29,48 | 32,76 |

| 140 | 7,06 | 10,58 | 14,11 | 17,64 | 21,17 | 24,70 | 28,22 | 31,75 | 35,28 |

| 150 | 7,56 | 11,34 | 15,12 | 18,90 | 22,58 | 26,46 | 30,24 | 34,02 | 37,80 |

| 160 | 8,06 | 12,10 | 16,13 | 20,18 | 24,19 | 28,22 | 32,26 | 36,29 | 40,32 |

| 170 | 8,57 | 12,85 | 17,14 | 21,42 | 25,70 | 29,99 | 34,27 | 38,56 | 42,84 |

| 180 | 9,07 | 13,61 | 18,14 | 22,68 | 27,22 | 31,75 | 36,29 | 40,82 | 45,36 |

| 190 | 9,58 | 14,36 | 19,15 | 23,94 | 28,73 | 33,52 | 38,30 | 43,09 | 47,88 |

| 200 | 10,08 | 15,12 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,35 | 50,40 |

| 210 | 10,58 | 15,88 | 21,17 | 26,46 | 31,75 | 37,04 | 42,34 | 47,63 | 52,92 |

| 220 | 11,09 | 16,63 | 22,18 | 27,72 | 33,26 | 38,81 | 44,35 | 49,90 | 55,44 |

| 230 | 11,59 | 17,39 | 23,18 | 28,98 | 34,78 | 40,57 | 46,37 | 52,18 | 57,96 |

| 240 | 12,10 | 18,14 | 24,19 | 30,24 | 35,29 | 42,34 | 48,38 | 54,43 | 60,48 |

| 250 | 12,60 | 18,90 | 25,20 | 31,50 | 37,80 | 44,10 | 50,40 | 56,70 | 63,00 |

| 260 | 13,10 | 19,66 | 26,21 | 32,76 | 39,31 | 45,86 | 52,42 | 58,97 | 65,52 |

| 270 | 13,61 | 20,41 | 27,22 | 34,02 | 40,82 | 47,63 | 54,43 | 61,24 | 58,04 |

| 280 | 14,11 | 21,17 | 28,22 | 35,28 | 42,34 | 49,39 | 56,45 | 63,50 | 70,55 |

| 290 | 14,62 | 21,92 | 29,23 | 36,54 | 43,85 | 51,16 | 58,45 | 65,77 | 73,08 |

| 300 | 15,12 | 22,68 | 30,24 | 37,80 | 45,36 | 52,92 | 60,48 | 68,04 | 75,60 |

| 310 | 15,62 | 23,44 | 31,25 | 39,06 | 46,87 | 54,68 | 62,50 | 70,31 | 78,12 |

| 320 | 16,13 | 24,19 | 32,25 | 40,32 | 48,38 | 56,45 | 64,51 | 72,58 | 80,64 |

| 330 | 16,63 | 24,92 | 33,26 | 41,58 | 49,90 | 58,21 | 66,53 | 74,84 | 83,16 |

| 340 | 17,14 | 25,70 | 34,27 | 42,84 | 51,41 | 59,98 | 68,54 | 77,11 | 85,68 |

| 350 | 17,64 | 26,46 | 35,28 | 44,10 | 52,92 | 61,74 | 70,56 | 79,38 | 88,20 |

| 360 | 18,14 | 27,22 | 36,29 | 45,36 | 54,43 | 63,50 | 72,58 | 81,65 | 90,72 |

| 370 | 18,65 | 27,97 | 37,30 | 46,62 | 55,94 | 65,27 | 74,59 | 83,92 | 93,24 |

| 380 | 19,15 | 28,73 | 38,30 | 47,88 | 57,46 | 67,03 | 76,61 | 86,18 | 95,75 |

| 390 | 39,31 | 49,14 | 58,97 | 68,80 | 78,62 | 88,45 | 98,28 | ||

| 400 | 40,32 | 50,40 | 60,48 | 70,58 | 80,64 | 90,72 | 100,80 | ||

| 410 | 41,33 | 51,66 | 61,99 | 72,32 | 82,66 | 92,99 | 103,32 | ||

| 420 | 42,34 | 52,92 | 63,50 | 74,09 | 84,67 | 95,26 | 105,84 | ||

| 430 | 43,34 | 54,18 | 65,02 | 75,85 | 86,69 | 97,52 | 108,36 | ||

| 440 | 44,35 | 55,44 | 66,53 | 77,62 | 88,70 | 99,79 | 110,88 | ||

| 450 | 45,36 | 56,70 | 68,04 | 79,38 | 90,72 | 102,08 | 113,40 | ||

| 460 | 46,57 | 57,98 | 69,55 | 81,14 | 92,74 | 104,33 | 115,92 | ||

| 470 | 47,38 | 59,22 | 71,06 | 82,91 | 94,75 | 106,50 | 118,44 | ||

| 480 | 48,38 | 60,49 | 72,58 | 84,67 | 96,77 | 108,86 | 120,96 | ||

| 490 | 61,74 | 74,09 | 86,44 | 98,78 | 111,13 | 123,48 | |||

| 500 | 63,00 | 75,50 | 88,20 | 100,80 | 113,40 | 125,00 |

Таблица №6

Несущая способность сварных швов при сварке электродами типа Э50А , Э55А и автоматическая сварка под слоем флюса в конструкциях из стали марок НЛ2

| Толщ.шва Длина шва, мм | 4мм | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 |

| 10мм | 0,560т | 0,840т | 1,120 | 1,400 | 1,680 | 1,960 | 2,240 | 2,520 | 2,800 |

| 60 | 3,36т | 5,04 | 6,72 | 8,40 | 10,08 | 11,76 | 13,44 | 15,12 | 15,80 |

| 70 | 3,92 | 5,88 | 7,84 | 9,80 | 11,76 | 13,72 | 15,68 | 17,64 | 19,60 |

| 80 | 4,48 | 6,72 | 8,96 | 11,20 | 13,44 | 15,68 | 17,32 | 20,16 | 22,40 |

| 90 | 5,04 | 7,56 | 10,08 | 12,60 | 15,12 | 17,64 | 20,16 | 22,68 | 25,20 |

| 100 | 5,60 | 8,40 | 11,20 | 14,00 | 16,80 | 19,60 | 22,40 | 25,20 | 28,00 |

| 110 | 6,16 | 9,24 | 12,32 | 15,40 | 18,48 | 21,56 | 24,64 | 27,72 | 30,80 |

| 120 | 6,72 | 10,08 | 13,44 | 16,80 | 20,16 | 23,52 | 26,88 | 30,24 | 33,50 |

| 130 | 7,28 | 10,92 | 14,56 | 18,20 | 21,84 | 25,48 | 29,12 | 32,75 | 36,40 |

| 140 | 7,84 | 11,76 | 15,58 | 19,50 | 23,52 | 27,44 | 31,36 | 35,88 | 39,20 |

| 150 | 8,40 | 12,60 | 16,80 | 21,00 | 25,20 | 29,40 | 33,60 | 37,80 | 42,00 |

| 160 | 8,96 | 13,44 | 17,82 | 22,40 | 26,88 | 31,36 | 35,84 | 40,32 | 44,80 |

| 170 | 9,52 | 14,28 | 19,04 | 23,80 | 28,56 | 33,32 | 38,08 | 42,84 | 47,60 |

| 180 | 10,08 | 15,12 | 20,16 | 25,20 | 30,24 | 35,28 | 40,32 | 45,36 | 50,40 |

| 190 | 10,64 | 15,96 | 21,28 | 26,60 | 31,92 | 37,24 | 42,35 | 47,88 | 53,20 |

| 200 | 11,20 | 16,80 | 22,40 | 28,00 | 33,60 | 39,20 | 44,80 | 50,40 | 56,00 |

| 210 | 11,76 | 17,64 | 23,52 | 29,40 | 35,28 | 41,16 | 47,04 | 52,92 | 58,80 |

| 220 | 12,32 | 18,48 | 24,54 | 30,80 | 36,95 | 43,12 | 49,28 | 55,44 | 61,60 |

| 230 | 12,88 | 19,32 | 25,75 | 32,20 | 38,64 | 45,08 | 51,52 | 57,96 | 64,40 |

| 240 | 13,44 | 20,16 | 26,80 | 33,60 | 40,32 | 47,04 | 53,76 | 60,48 | 67,20 |

| 250 | 14,00 | 21,00 | 28,00 | 35,00 | 42,00 | 49,00 | 56,00 | 63,00 | 70,00 |

| 260 | 14,56 | 21,84 | 29,12 | 36,40 | 43,68 | 50,96 | 58,24 | 65,52 | 72,80 |

| 270 | 15,12 | 22,68 | 30,24 | 37,80 | 45,36 | 52,92 | 60,48 | 68,04 | 75,60 |

| 280 | 15,68 | 23,52 | 31,36 | 39,20 | 47,04 | 54,88 | 62,72 | 70,56 | 78,40 |

| 290 | 16,24 | 24,36 | 32,48 | 40,60 | 48,72 | 56,84 | 64,96 | 73,08 | 81,20 |

| 300 | 16,80 | 25,20 | 33,50 | 42,00 | 50,40 | 58,80 | 67,20 | 75,60 | 84,00 |

| 310 | 17,36 | 26,04 | 34,72 | 43,40 | 52,08 | 60,76 | 69,44 | 78,12 | 86,80 |

| 320 | 17,92 | 26,88 | 35,84 | 44,80 | 53,76 | 62,72 | 71,68 | 80,64 | 89,60 |

| 330 | 18,48 | 27,72 | 36,96 | 46,20 | 55,44 | 64,68 | 73,92 | 83,16 | 92,40 |

| 340 | 19,24 | 28,56 | 38,08 | 47,60 | 57,12 | 66,64 | 76,16 | 85,68 | 95,20 |

| 350 | 19,60 | 29,40 | 39,20 | 49,00 | 58,80 | 68,60 | 78,40 | 88,20 | 98,00 |

| 360 | 20,16 | 30,24 | 40,32 | 50,40 | 60,48 | 70,56 | 80,64 | 90,72 | 100,80 |

| 370 | 20,72 | 31,08 | 41,44 | 51,80 | 62,16 | 72,52 | 82,68 | 93,24 | 103,60 |

| 380 | 21,28 | 31,32 | 42,55 | 53,20 | 63,83 | 74,48 | 85,12 | 95,76 | 106,40 |

| 390 | 43,68 | 54,60 | 65,52 | 76,44 | 87,36 | 98,28 | 109,20 | ||

| 400 | 44,80 | 56,00 | 67,20 | 78,40 | 89,60 | 100,80 | 112,00 | ||

| 410 | 45,92 | 57,40 | 68,88 | 80,36 | 91,84 | 103,32 | 114,80 | ||

| 420 | 47,04 | 58,80 | 70,56 | 82,32 | 94,08 | 105,84 | 117,60 | ||

| 430 | 48,16 | 60,20 | 72,24 | 84,28 | 96,32 | 108,36 | 120,40 | ||

| 440 | 49,28 | 61,60 | 73,92 | 86,24 | 98,56 | 110,88 | 123,20 | ||

| 450 | 50,40 | 63,00 | 75,60 | 88,20 | 100,80 | 113,40 | 126,00 | ||

| 460 | 51,52 | 64,40 | 77,28 | 90,16 | 103,04 | 115,92 | 128,80 | ||

| 470 | 52,64 | 65,80 | 78,96 | 92,12 | 105,28 | 118,44 | 131,60 | ||

| 480 | 53,76 | 67,20 | 80,64 | 94,08 | 107,52 | 120,96 | 134,40 | ||

| 490 | 68,60 | 82,32 | 96,04 | 109,76 | 123,48 | 137,20 | |||

| 500 | 70,00 | 84,00 | 98,00 | 112,00 | 126,00 | 140,00 |

Порядок проведения расчетов сварных стыков

Чтобы определить какие нагрузки способен выдерживать образуемый при сварке стык, необходимо правильно подобрать все необходимые данные для расчета сварного шва. Предотвратить ошибки при математических исчислениях можно, если при их выполнении придерживать следующего порядка:

- Определить с минимальными погрешностями пространственное положение, форму и размеры, характерные сварочному соединению.

- Далее на контактируемую со свариваемым элементом площадь повернуть следует опасное сечение (с наивысшим напряжением). Необходим поворот в случаях, когда на исследуемой конструкции плоскость стыка не соответствует его сечению. После поворота должно образоваться новое сечение, которое называют расчетным.

- Дальнейшие действия состоят в поиске на образовавшемся вследствие поворота сечении центра масс.

- Следующий этап — перемещение в центр масс внешней приложенной нагрузки.

- Установить какое напряжение в расчетном сечении возникает в момент воздействия всех силовых нагрузок, в частности нормальной и поперечной усилий, изгибающего и крутящего моментов.

- Когда известно напряжение необходимо найти в сечении точку, подвергающуюся наибольшим нагрузкам. В этой точке все воздействующие на поверхность нагрузки сочетаются одновременно, что позволяет установить суммарную. В итоге получается максимум, которому шов будет подвергаться.

- Вычисляется максимально допустимое напряжение, которое будет оказывать силовое воздействие на полученный в результате сварки шов.

- Завершающий этап состоит в сравнении максимальных показателей суммарного и допустимого напряжений. Это позволит получить расчетное сопротивление сварного шва и определить размеры, которые обеспечат полноценную и безопасную эксплуатацию создаваемой металлоконструкции. Для большей достоверности полученной информации рекомендовано провести дополнительный проверочный расчет.

Не нужно забывать о том, что актуальным расчет сварного шва на срез или прочность будет только в том случае, когда строго соблюдена технология создания соединений. В любом случае важно и нужно рассчитывать стыки, поскольку только с точность установленные параметры способны обеспечить прочные и долговечные сварочные соединения.

Методы расчета на прочность сварных соединений

Существует два метода расчета на прочность сварных соединений: по допускаемым напряжениям и по предельному состоянию.

Расчет на прочность по допускаемым напряжениям сводится к сопоставлению расчетных напряжений с допускаемым: Ϭ ≤ [Ϭ]; τ ≤ [ τ ].

Допускаемые напряжения устанавливают в зависимости от следующих факторов: свойств материалов, степени точности расчета, характера нагрузки, рода усилия (растяжение, сжатие, срез, смятие).

Допускаемое напряжение на растяжение в машиностроительных конструкциях, работающих при статических нагрузках [ Ϭ р ] = Ϭ τ/nз,

Где Ϭ τ – предел текучести металла; nз – коэффициент запаса прочности.

Коэффициент запаса прочности учитывает возможность перегрузки, отклонение от норм качества материала и монтажа, условия эксплуатации конструкции. Для деталей из стального проката, поковок и штамповок

nз = 1,2-1,6.

Допускаемое напряжение на сжатие [Ϭ сж ] равно или меньше допускаемого напряжения на растяжение -[ Ϭp], в зависимости от формы и размеров сжатого элемента [Ϭ сж ] ≤ [ Ϭp].

Допускаемое напряжение на срез [ τ ]=0,6 [ Ϭp].

Допускаемое напряжение на смятие [Ϭсм ]=1.5 [ Ϭp].

Для сварных соединений допускаемые напряжения выбирают в зависимости от технологического процесса. Зависимости для определения допускаемых напряжений в сварных соединениях машиностроительных конструкций из низко- и среднеуглеродистых сталей даны в таблице.

Так, допускаемые напряжения для швов, выполненных автоматической дуговой сваркой под флюсом или электродами Э42А, при допускаемом напряжении основного металла [Ϭ] = 160 МПа, будут иметь следующие значения : [ Ϭ ҆p] = 160 МПА; [Ϭ ҆сж ] = 160МПа; [ τ ‘ ]= 100МПа.

Если швы сварены электродами Э42, то [ Ϭ ҆p] =144 МПа, [Ϭ ҆сж ] = 160МПа, [ τ ‘ ]= 96МПа.

Допускаемые напряжения в сварочном соединении, которое должно работать в тяжелых условиях, например при высокой температуре, в кислотной и щелочной среде, назначают после проведения специальных исследований, воспроизводящих условия эксплуатации.

Расчет на прочность сварных соединений по предельному состоянию позволяет раздельно учитывать нагрузки, качество материала, условия работы сварной конструкции. Сущность этого метода заключается в следующем. Конструкцию при работе рассматривают не в рабочем состоянии, а в предельном, т.е. в таком состоянии, за пределами которого дальнейшая нормальная эксплуатация конструкции не допустима. Сварные конструкции рассчитывают по двум предельным состояниям: по несущей способности и по развитию чрезмерных деформаций. При расчете по несущей способности расчетное напряжение от расчетных усилий не должно превышать расчетного сопротивления металла Ϭ ≤ R.

Расчетное усилие (осевое усилие N, изгибающий момент М и др.) находят по общим правилам сопротивления материалов и строительной механики от расчетных нагрузок Р. Расчетную нагрузку определяют как произведение нормативной нагрузки на коэффициент перегрузки Р=Рнn.

Коэффициент перегрузки учитывает опасность превышения нагрузки по сравнению с ее нормативным значением. Значения коэффициента зависят от вида нагрузки. Например, для нагрузки от собственного веса n= 1,0-1,1, для полезной нагрузки мостовых кранов n= 1,2-1,3, для нагрузки снега n= 1,4 и т.д.

Следовательно, при расчете по первому предельному состоянию рассматривают воздействие на конструкцию не эксплуатационных (нормативных ) нагрузок, а расчетных. Расчетное сопротивление характеризует несущую способность конструкции. Оно зависит от механических свойств металла, геометрических характеристик сечений (площади сечения F, момента сопротивления W и др.) и условия работы конструкции.

Расчетное сопротивление R= kRнm, где Rн –нормативное сопротивление металла, равное наименьшему значению предела текучести Ϭт ; для стали ВСт3 Rн= 210МПа, k – коэффициент однородности металла, учитывающий опасность снижения сопротивления металла по сравнению с его нормативным значением. Для обычных углеродистых сталей k = 0,9, для низколегированных и алюминиевых сплавов k = 0,85; m — коэффициент условий работы, который учитывает возможные отклонения от нормальных условий эксплуатации, а также особенности работы конструкции. Например, при расчете резервуаров для хранения нефтепродуктов принимают m=0.8, при расчете подкрановых балок с тяжелым режимом работы m = 0,9.

Значение расчетных сопротивлений для различных сталей при m =1, даны в таблице.

В отдельных случаях для материалов, не обладающих свойствами текучести, нормативное сопротивление принимают равным пределу прочности.

Для сварочных швов расчетные сопротивления зависят от технологического процесса сварки и методов контроля качества швов. Значения расчетных сопротивлений для сварных швов даны в таблице.

Основные формулы для расчета по несущей способности:

При растяжении Ϭ = N/Fнт≤ R;

При изгибе Ϭ =M/Wнт≤R, ,

Где Ϭ – напряжение в элементе конструкции от расчетных нагрузок;N,M – расчетные усилия; Wнт – расчет сопротивления нетто; R – расчетное сопротивление материала.

Метод расчета по несущей способности более совершенен по сравнению с расчетом по допускаемым напряжениям, так как при этом методе более точно учитывают факторы, влияющие на прочность соединения.

Условием расчета по развитию чрезмерных деформаций является

Δ≤Δпр, где Δ – деформация (прогиб), возникающая в результате внешних воздействий (определяют расчетом). Δпр – предельная деформация (прогиб) устанавливается нормами в зависимости от назначения конструкции. Предельные деформации элементов конструкции даны в таблице.

Дефекты сварных соединений при неправильных расчетах

В случае со сварочными металлоконструкциями следует понимать, что эффективная и безопасная их работа и расчет угловых сварных швов, стыковых, тавровых или нахлесточных непосредственно взаимосвязаны между собой. Если проигнорировать или же неправильно выполнить исчисления, то существенно повышаются риски образования дефектов и неточностей в готовом изделии.

Чаще всего возникают следующие браки:

- подрезы. Образуются по линии соединения или возле него канавки, приводящие к быстрому разрушению конструкции;

- поры. Визуально они практически незаметны, возникают вследствие проникновения газов, образующихся в процессе плавления электрода и металла;

- непровары. Участки, на которых недостаточно расплавился металл, в результате чего на варочном стыке возникли пробелы;

- сторонние включения. Одна из наиболее опасных ошибок, вследствие которой значительно понижается прочность соединения и со временем в нем возникают трещины;

- холодные и горячие трещины. Первые образуются после остывания конструкции из-за окисления в процессе плавления. Вторые возникают в процессе плавления металла при нарушении сварочной технологии, например, при неправильном выборе электродов.

Избежать всех этих дефектов можно если предварительно выполнить вычисления по существующим формулам. Это поможет создать качественные соединения, способные выдерживать критические нагрузки и усилия при эксплуатации конструкции.

Расчет угловых швов при действии изгибающего момента М в плоскости сварных швов

Подобная ситуация часто встречается при расчете стыковых соединений с накладками, т.е. при одновременном использовании и лобовых и фланговых швов (см. рисунок 529.2.в)), а также при соединении внахлест лобовыми или фланговыми швами (см. рисунок 529.2.а) и б)). Это означает, что как и в предыдущем случае касательные напряжения действуют как вдоль оси х, так и вдоль оси у. Соответственно задача сводится к определению равнодействующей этих двух напряжений. Расчет в этом случае выполняется по следующим формулам:

4.1. по металлу шва:

тМ = М(х2 + у2)1/2/(Ifx + Ify) ≤ Rwfγc (531.7)

4.2. по металлу границы сплавления:

тМ = M(x2 + y2)1/2/(Izx + Izy) ≤ Rwzγc (531.8)

где х и у — координаты рассматриваемой точки сварного соединения относительно главных осей х-х и у-у. Как правило рассматриваемая точка максимально удалена от центра тяжести О расчетного сечения.

Ifx, Ify, Izx, Izy — моменты инерции рассматриваемых сечений швов относительно главных осей.

Так как рассчитываемые швы находятся в одной плоскости с действующим моментом, то для определения указанных моментов инерции необходимо кроме катета, длины шва и соответствующих коэффициентов также знать расстояние между швами, чего не требовалось при рассмотрении швов, находящихся в плоскости, перпендикулярной плоскости действия момента.

В нормативных документах вопросу определения моментов инерции для угловых сварных швов внимания не уделяется, но на мой взгляд это достаточно сложный вопрос и вообще его рассмотрению следует посвятить отдельную статью, а пока ограничимся следующим примером:

При соединении внахлест только лобовыми швами и при расстоянии между центрами тяжести лобовых швов, равном l (центры тяжести и расстояние l на рисунке 529.2.а) не показаны), значения моментов инерции для сечения металла шва составят:

Ifx = 2βfkflw3/12 = βfkflw3/6 (531.9)

Ifу = 2βfkf3lw/12 + 2(l/2)2βfkflw = βfkf3lw/6 + l2βfkflw/2 (531.10)

Калькуляторы сварных швов

Существуют специализированные калькуляторы, с помощью которых без особых навыков несложно провести расчет длины сварного шва, определить оптимальные параметры угловых, точечных и стыковых соединений.

Проверить по калькулятору можно все существующие типовые стыки с прилагаемыми к ним нагрузкам с разными силовыми усилиями. Исчисления помогут выбрать подходящий к конкретной конструкции размер и тип стыкового соединения, а также безошибочно подобрать материал для сваривания. Расчеты позволяют установить необходимые геометрические значения сварочного шва и провести его проверку на прочность.

Не рекомендовано к точечным соединениям, стыкам с разделкой кромок и к электрозаклепкам прилагать усталостную нагрузку, поскольку расчет таких швов не поддерживается и результаты будут неточными. Также при вычислениях не учитываются изменения механических характеристик металлов, возникающие вследствие воздействий остаточных напряжений и температурных режимов.

Расчет стыков, выполненных внахлест

При вычислениях важно учесть пространственное положение и тип сварного соединения. Ведь при сваривании внахлест стыки могут быть и угловыми, и фланговыми, и лобовыми. Расчеты дают возможность получить данные по минимально допустимой площади сечения и проектной прочности линии соприкосновения. При вычислении площади сварного соединения за основу принимается наименьшая высота условного треугольного стыка. Для ручной сварки при условии, что катеты равны, данный коэффициент будет составлять 0,7.

Если сварочные работы выполняются автоматическими или полуавтоматическими аппаратами, то глубина прогрева материала будет большей. Поэтому показатели следует брать в справочных таблицах.

Инструменты для контроля размеров сварных швов

Геометрические параметры сварочных соединений определяются с помощью специальных инструментов, позволяющих с минимальными погрешностями измерить основные показатели и характеристики, выполненных технологией сваривания конструкций.

К числу таких инструментов принадлежат типовые шаблоны, универсальные устройства и измерители, принцип действия которых состоит на замерах одного конкретного параметра.

У каждого профессионального сварщика должен быть в наличии набор измерительных инструментов для проведения замеров для предварительных расчетов перед процессом сваривания, а также определения качества шва готовой конструкции.