Качество сварочных работ и сварных соединений сильно влияет на прочность конструкций или герметичность резервуаров. Несоответствие сварных швов заданным характеристикам приводит к разрушениям конструкций с катастрофическими последствиями, то же относится и к системам, работающим с сосудами и трубопроводами под давлением.

Поэтому после сварочных работ в обязательном порядке готовое изделие подвергают испытаниям и контролю на предмет обнаружения дефектов в сварных соединениях.

Все процедуры по контролю над качеством сварки определены ГОСТом или руководящими документами. В них также указаны допустимые нормы погрешностей. После испытаний составляется акт и протоколы с результатами измерений.

Методы проверки

Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции.

Основными способами неразрушающего контроля качества сварки являются:

- визуальный;

- капиллярный;

- проверка на проницаемость;

- радиационный;

- магнитный;

- ультразвуковой.

Имеются и другие способы и виды контроля качества сварки, но в силу своей специфики они не получили распространения.

Проверка состояния сварных швов не является одноразовым актом, это результирующий этап, который показывает, как работает система контроля качества на предприятии.

Для минимизации дефектов сварочных соединений проводят операционный контроль работ. Регулярно проводится аттестация, на которой комиссия сначала дает разрешение на сварку контрольного соединения. При прохождении сварщиками этого испытания проверяются теоретические знания.

Перед началом работ проверяется квалификация сварщика, у него должно быть удостоверение на право сваривания определенных марок стали и наряд-допуск.

Инженер по сварке и контролер из службы техконтроля проверяют качество сборки, состояние кромок, работоспособность сварочного аппарата, контролирует температуру прогрева, если это предусмотрено нормативно-технической документацией.

Контроль качества сварочных материалов осуществляется с момента поступления их на предприятие и до использования на сварочном посту. Проверку электродов проводят на каждом этапе хранения и использования, при необходимости их прокаливают.

При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.

Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Понятие о контроле сварных швов на герметичность

Под контролем герметичности подразумевается вид неразрушающего контроля, при котором оценивается или измеряется суммарный поток (натеканий, утечек) рабочей среды (газа, жидкости), просачивающейся сквозь неплотности. Полученное значение сравнивается с допустимой нормой, приведенной в технических условиях.

Способы контроля герметичности подразделяются по критериям:

- целевое назначение;

- сферы применения;

- технологическая оснастка.

К простейшим методам контроля сварных швов на герметичность относятся капиллярные, компрессионные, вакуумные.

Испытание на непроницаемость проводится после визуального осмотра сварных швов. Контрольной проверке на непроницаемость подлежат швы изделий для транспортировки и хранения газа и жидкостей. Контроль осуществляется с применением аммиака, керосина, способом вакуумирования, гидравлических и пневматических испытаний.

Требования к сварным изделиям, подлежащим контролю на непроницаемость:

- соответствие их изготовления чертежам, техническим условиям;

- наличие сопроводительной документации;

- поверхность должна быть подготовлена к испытаниям.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.

Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов.

После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.

Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.

МК — магнитный контроль

Магнитный контроль используется для проверки качества сварных швов, а также оборудования, находящегося в эксплуатации для выявления поверхностных и подповерхностных дефектов, который невидимый или плохо видимы.

Магнитный контроль подразделяется на такие методы как:

- Метод эффекта Холла.

- Магнитопорошковый метод.

- Магнитоферрозондовый метод.

- Метод, основанный на магнитной памяти металла.

Все методы магнитного контроля основаны на рассеивании магнитного поля дефектами. Когда намагничивают объект контроля, то по нему протекает магнитный поток. Если на пути магнитного потока встречается дефект (несплошность) возникает(ют) поле рассеивания. По форме которых можно определить глубину нахождение дефекта, его размеры и форму.

Магнитный контроль имеет ряд преимуществ таких как:

- Простота выполнения;

- высокая чувствительность к обнаружению дефектов;

- способ высокопроизводителен;

- низкая цена;

- результаты контроля визуально видны;

- возможность применения на изделия с различной конфигурацией;

- возможна автоматизация процесса контроля.

Недостатки МК:

- возможность работает только с ферромагнитными материалами;

- высокая трудоёмкость в процессе выполнения контроля.

Магнитопорошковый

Магнитнопорошковый метод является наиболее распространённым методом магнитного контроля. Для фиксации дефектов в процессе проверки сварочных швов используется ферромагнитный порошок, магнитная суспензия или магнитогуммированная паста.

Порошки, применяемые для данного метода, могут быть люминесцентные, цветные, чёрные.

Перед проведением контроля поверхность необходимо зачистить, удалив ржавчину, следы краски, окалину и т.д.

После очистки выполняется этап намагничивании изделия и нанесение на него эмульсии или магнитного порошка.

Намагничивание может быть выполнено 2 способами:

- Приложенного поля

- Остаточной намагниченности

При контроле в случае использования 1 способа, нанесение эмульсии (порошка) происходит в момент намагничивание.

В случае же применение способа с остаточным намагничиванием, намагничивание объекта контроля производится изначально. Контроль производится после отключение намагничивающего поля.

При намагничивании используются такие виды тока как:

- постоянный;

- переменный одно и трёхфазный;

- импульсный

Магнитографический

Магниты графический метод применяется чаще всего для контроля качество сварных соединений на трубопроводах. Суть метода заключается в том, что с помощью специального дефектоскопа происходит намагничивание сварного шва с одновременной записью магнитного поля на специальная ленту.

Феррозондовый метод

Данный способ не часто применяется на практике.

Проверка сварных соединений проводится посредством перемещения по поверхности, которую предварительно подготовили и намагнитили, специального преобразователя. На экране дефектоскопа в процессе контроля отображаются сигналы от дефектов, которые сравнивают с эталонными значениями, настраиваемыми на образцах. Полученные данные анализируются и делается заключение о качестве.

Данный метод включает в себя следующие этапы:

- подготовительный (очистка и подготовка поверхности).

- проведение намагничивание контролируемого изделия.

- сканирование и анализ сигналов.

- размагничивания

Полезная статья — А вы знате для чего нужен Poxipol клей ? Если нет переходите по ссылке на нашу статью.

Метод эффекта Холла

Данный метод чаще всего применяется в тех случаях, когда изделия работают под высокой температурой или в агрессивной среде. Метод Холла обеспечивает бесконтактное измерение магнитного поля. Для применения этого метода не требуется особой подготовки поверхностей и средств контроля.

Контролируемые изделия намагничивается после проводится контроль дефектоскопом с датчиком Холла. Данные, как и в случае с феррозондовым методом сравниваются с эталонными значениями.

Капиллярный метод

Данный способ контроля использует свойство жидкости затягиваться в очень мелкие капилляры. Быстрота и степень проникновения внутрь материала связана с его смачиваемостью и диаметром капилляров. Больше смачивается сплав и тоньше капилляры – глубже проникает жидкость.

Капиллярный способ контроля качества шва позволяет иметь дело не только с любыми металлами, но и с керамикой, пластмассой, стеклом. Главное его применение связано с проявлением внешних изъянов, которые невозможно или трудно определить невооруженным глазом. Иногда, используя, к примеру, керосин, можно обнаружить сквозные дефекты.

Способ очень простой, работает со времен возникновения потребности проверки сварочных швов. Для него даже разработан специальный ГОСТ 18442-80.

В капиллярном методе контроля качества сварки используют пенетранты – вещества, имеющие малое поверхностное натяжение и сильный цветовой контраст.

Проникая в дефектные зоны, и подсвечивая их, пенетранты визуализируют изъяны сварки. Их делают на основе воды, керосина, масла для трансформаторов и прочих жидкостей.

Наиболее чувствительные пенетранты могут проявить дефекты диаметром от 0,1 микрона. Капиллярный метод контроля качества сварки эффективен для дефектов до 0,5 мм шириной. При больших диаметрах пор или трещин он не работает.

Способ с применением пенетрантов заключается в очистке поверхности, нанесении контрольной жидкости и проявлении изъянов. Очень эффективен способ контроля сварных соединений с помощью керосина.

Несмотря на разнообразные приборы контроля качества сварки, проверку этим способом используют до сих пор. С одной стороны наносят раствор мела, дают время для сушки, затем с другой стороны шов смазывается керосином. Бракованные места проявляются через несколько часов в виде темных пятен.

Дефекты сварных швов и причины их образования

Сваривание деталей сопровождается протеканием множества физических процессов и химических реакций. Воздействие электрической дуги вызывает плавление основного (свариваемых деталей) и присадочного (электрода, проволоки) металлов. В процессе их кристаллизации образуется сварной шов и зона сплавления с литой структурой. Также происходит нагрев участков свариваемых деталей выше температуры рекристаллизации. Около шва образуется зона термического влияния (ЗТВ), которой происходят структурные изменения. В зависимости от среды, в которой происходит сваривание деталей, с различной интенсивностью окисляется металл и образуется шлак.

В металле шва, зоны сплавления и ЗТВ в процессе сварки образуются различные дефекты, из-за которых снижается прочность и герметичность соединения. Это снижет надежность изделия или делает его эксплуатацию невозможной.

Все дефекты сварных соединений можно разбить на две группы в зависимости от причин их образования:

- возникающие в результате термического воздействия, кристаллизации, остывания, структурных изменений;

- вызванные применением неподходящих сварочных материалов и оборудования, нарушением технологий сборки конструкции и режимов термообработки.

Их классифицируют также по другим признакам:

- по месту залегания (наружные и внутренние);

- по способу обнаружения (зрительно или аппаратными средствами).

Чаще всего в сварных швах встречаются следующие виды дефектов.

Проверка сварных соединений на проницаемость

В случае применения сварки при изготовлении резервуаров требуется контроль герметичности. Для этого проводят испытания на непроницаемость соединений. Контроль качества проходит с применением газов или жидкостей.

Суть метода основана на создании большой разности давлений между наружной и внутренней областью емкости. При сквозных изъянах в сварном шве жидкость или газ будут переходить из области с высоким давлением в область с низким давлением.

В зависимости от используемого вещества и способа получения избыточного давления контроль проницаемости осуществляют пневматикой, гидравликой или вакуумом.

Пневматический способ

Применение пневматического метода контроля качества сварки требует накачивания резервуара каким-либо газом до давления величиной 150% от номинального.

Затем все сварные швы смачивают мыльным раствором. В местах протечек образуются пузыри, что очень легко фиксируется. Для лучшей визуализации используют добавку аммиака, а шов покрывают бинтом пропитанным фенолфталеином. В местах протечек появляются красные пятна.

Если нет возможности накачать емкость, то применяют способ обдува. С одной стороны шов обдувается под давлением не менее 2,5 атмосферы, а с другой обмазывается мыльным раствором. Если имеется брак, то он выявится в виде пузырьков.

Гидравлический способ

При гидравлическом способе контроля качества сварки проверяемая емкость заполняется водой или маслом. В сосуде создается избыточное давление, которое больше номинального в полтора раза.

Затем в течение определенного времени, обычно 10 минут, область вокруг шва обстукивают молотком со скругленным бойком. При наличии сквозного дефекта сварки появится течь. Если избыточное давление невелико, то время выдержки резервуара увеличивают до нескольких часов.

Контроль сварных соединений

Вполне очевидно, что качество сварных швов влияет на функциональность всей сваренной конструкции. Дефекты приводят к ослаблению прочности изделий и их разрушению в процессе эксплуатации. Из-за проницаемости швов нарушается герметичность сосудов и систем, работающих под давлением.

Контроль сварных соединений

После завершения сварочных работ, изделия должны подвергаться контролю сварных соединений с целью обнаружения и исправления дефектов. Невооруженным глазом можно рассмотреть лишь часть из них — крупные наружные трещины и поры, непровары, подрезы и т.п. Большая часть дефектов скрыта в глубине металла или имеет такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов.

Существует много способов контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние, в силу понятных причин, являются наиболее широко используемыми. Применяются следующие основные методы неразрушающего контроля сварных соединений:

- внешний осмотр;

- радиационная дефектоскопия;

- магнитный контроль;

- ультразвуковая дефектоскопия;

- капиллярная дефектоскопия;

- контроль сварных швов на проницаемость;

- прочие методы (проверка с использованием вихревых токов и т.п.).

Внешний осмотр

Всякий контроль сварных соединений начинается с внешнего осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Например, разная высота и ширина шва и неравномерность складок свидетельствуют о частых обрывах дуги, следствием которых являются непровары.

Перед осмотром, швы тщательного очищаются от шлака, окалины и брызг металла. Более тщательная очистка в виде обработки шва промывкой спиртом и травлением 10%-ным раствором азотной кислоты придает шву матовую поверхность, на которой легче заметить мелкие трещины и поры. После использования кислоты нужно не забыть удалить ее спиртом во избежание разъедания металла.

Визуальный контроль сварных соединений выявляет, прежде всего, наружные дефекты — геометрические отклонения шва (высоты, ширины, катета), наружные поры и трещины, подрезы, непровары, наплывы.

Для эффективности контроля используют дополнительное местное освещение и лупу с 5-10 кратным увеличением. Лупа — очень полезный инструмент в данном случае, она помогает выявить многие дефекты, которые нельзя рассмотреть невооруженным глазом — тонкие волосяные трещины, выходящие на поверхность, пережег металла, малозаметные подрезы. Она позволяет также проследить, как ведет себя конкретная трещина в процессе эксплуатации — разрастается или нет.

При внешнем осмотре применяется также измерительный инструмент для замера геометрических параметров сварного соединения и дефектов — штангенциркуль, линейка, различные шаблоны.

Капиллярный контроль

Капиллярный контроль основан на капиллярной активности жидкостей — их способности втягиваться, проникать в мельчайшие каналы (капилляры), имеющиеся на поверхности материалов, в том числе поры и трещины сварных швов. Чем выше смачиваемость жидкости и чем меньше радиус капилляра, тем больше глубина и скорость проникновения жидкости.

С помощью капиллярного контроля можно контролировать материалы любого вида и формы — ферромагнитные и неферромагнитные, цветные и черные металлы и их сплавы, керамику, пластмассы, стекло. В основном, капиллярный метод применяют для обнаружения невидимых или слабовидимых невооруженным глазом поверхностных дефектов с открытой полостью. Однако с помощью некоторых материалов (керосина, например) можно с успехом обнаруживать и сквозные дефекты.

Для капиллярного контроля разработан ГОСТ 18442-80 «Контроль неразрушающий. Капиллярные методы. Общие требования».

Контроль сварных швов с помощью пенетрантов

. К наиболее распространенным способам контроля качества сварных швов с использованием явления капиллярности относится контроль пенетрантами (англ. penetrant — проникающий) — веществами, обладающими малым поверхностным натяжением и высокой световой и цветовой контрастностью, позволяющей легко их увидеть. Сущность метода состоит в окраске дефектов, заполненных пенетрантами.

Пенетрант для контроля сварных швов

Существуют десятки рецептур пенетрантов, обладающих различными свойствами. Есть пенетранты на водной основе и на основе различных органических жидкостей (керосина, скипидара, бензола, уайт-спирита, трансформаторного масла и пр.). Последние (на основе различных органических жидкостей) особенно эффективны и обеспечивают высокую чувствительность выявления дефектов.

Если в рецептуру пенетрантов входят люминесцирующие вещества, то их называют люминесцентными, а способ контроля — люминесцентной дефектоскопией. Наличие таких пенетрантов в трещинах определяется при облучении поверхности ультрафиолетовыми лучами. Если в состав смеси входят красители, видимые при дневном свете, пенетранты называются цветными, а метод контроля — цветной дефектоскопией. Обычно в качестве красителей используются вещества ярко-красного цвета.

У разных пенетрантов разная чувствительность. Самые чувствительные (1-й класс чувствительносьи) способны выявлять капилляры с поперечным размером 0,1-1 мкм. Верхний предел капиллярного метода — 0,5 мм. Глубина капилляра должна быть минимум в 10 раз больше ширины.

Пенетрант может храниться в любой емкости и наноситься на контролируемый шов любым способом, но наиболее удобная форма выпуска — аэрозольные баллончики, с помощью которых смесь распыляется на поверхность металла. Обычно в комплект средства контроля швов входят три баллончика:

- сам пенетрант;

- очиститель, предназначенный для очистки поверхности от загрязнений перед проведением контроля и удаления излишков пенетранта с поверхности перед проявлением;

- проявитель — материал, предназначенный для извлечения пенетранта из дефекта и создания фона, для образования четкого индикаторного рисунка.

Баллончики могут быть разборными, позволяющими заряжать их на специальном зарядном стенде, входящем в комплект.

Методы контроля сварных соединений с использованием разных пенетрантов могут незначительно отличатся друг от друга, но в основном они сводятся к трем операциям — очистке поверхности, нанесению на неё пенетранта и проявлению дефектов с помощью проявителя. В деталях это выглядит следующим образом.

Контроль сварных соединений пенетрантом: 1 — очищенная поверхность с трещиной, 2 — нанесенный на поверхность пенетрант (пенетрант заполнил трещину), 3 — очищенная от пенетранта поверхность (пенетрант остался в трещине), 4 — нанесенный на поверхность проявитель (проявитель вытягивает пенетрант из трещины на поверхность, и может создавать светлый фон)

Поверхность шва и околошовной зоны очищается от загрязнения, обезжиривается и сушится. При очистке важно не внести в дефекты новых загрязнений, поэтому механический способ очистки, при котором повреждения могут забиться посторонними включениями, использовать нежелательно. Обычно рекомендуется заканчивать операцию очистки очистителем, идущим в комплекте, — протерев им поверхность материалом не оставляющим волокон. Если сварной шов перед контролем подвергался травлению, травящий состав нужно нейтрализовать 10-15% раствором соды (Na2CO3).

При контроле в условиях минусовых температур (если свойства используемого пенетранта допускают это), поверхность изделия рекомендуется протереть чистой тканью, смоченной в этиловом спирте.

Затем на поверхность распыляют пенетрант и дают выдержку в течение 5-20 минут (в соответствии с инструкций для конкретного состава). Это время необходимо на проникновение жидкости в имеющиеся дефекты.

После выдержки излишки пенетранта удаляются с поверхности. Способ удаления может различаться в зависимости от используемого состава. Водорастворимые смеси удаляют тканью без волокон, смоченной в воде, но обычно излишки пенетранта удаляются очистителем, входящим в состав комплекта. Независимо от способа удаления, нужно добиться того, чтобы поверхность была полностью очищена от препарата.

В заключительной стадии операции, из третьего баллончика наносится индикаторная жидкость, которая вытягивает пенетрант из полостей дефектов по принципу промокашки, отображая их расположение и форму в виде цветового рисунка. В случае необходимости, при осмотре применяют лупу с двукратным увеличением.

Контроль сварных швов пенетрантом

Проверка качества сварных швов с использованием пенетрантов имеет как достоинства, так и недостатки. В числе первых — простота использования, высокая чувствительность и достоверность обнаружения дефектов, многообразие контролируемых по виду и форме материалов, высокая производительность, относительная дешевизна. К основным недостаткам относится возможность обнаружения только поверхностных дефектов, необходимость тщательной очистки шва, невозможность применения после механической обработки поверхностного слоя. Применяя пенетранты, следует также иметь в виду, что широко раскрытые дефекты (более 0,5 мм) могут не проявиться — из-за особенности капиллярного явления.

Контроль швов на непроницаемость с помощью керосина

. Несмотря на свою простоту, контроль качества сварных соединений с помощью керосина достаточно эффективен и к тому же не требует сколько-нибудь значительных материальных затрат. Недаром им продолжают широко пользоваться и в наше время, богатое на различные высокофункциональные устройства и приборы.

Керосин способен проникать сквозь мельчайшие трещины в сварных швах, благодаря чему позволяет обнаруживать мельчайшие дефекты. По своей эффективности способ контроля керосином эквивалентен гидравлическому испытанию с давлением 3-4 кгс/мм2. Он основан на том же явлении капиллярности, что и контроль пенетрантами. К слову сказать, в некоторые пенетранты фирменного изготовления керосин входит в качестве составляющего компонента.

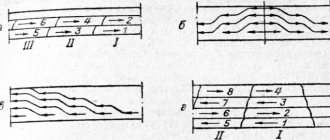

Проверка керосином сводится к ряду последовательных операций:

- Очистка шва с двух сторон от шлака, грязи и ржавчины.

- Покрытие одной из сторон (той, за которой удобнее наблюдать) водной суспензией каолина или мела (350-450 г на 1 л воды). После нанесения суспензии необходимо подождать, пока она высохнет. Для ускорения процесса покрытие можно просушить горячим воздухом.

- Обильное смачивание обратной стороны керосином — 2-3 раза в течение 15-30 минут, в зависимости от толщины металла. Это можно делать струей из краскопульта или паяльной лампы, а также с помощью кисти или кусочка ветоши.

- Наблюдение за стороной, на которую нанесена меловая или каолиновая суспензия, и маркирование проявляющихся дефектов.

Негерметичность швов обнаруживает себя появлением темных полос или точек на меловом или каолиновом покрытии, которые с течением времени расплываются в более обширные пятна. Именно поэтому наблюдать за обратной стороной нужно сразу после нанесения керосина — чтобы зафиксировать первые проявления керосина, точно указывающие на место и форму дефекта. Проявляющиеся точки свидетельствуют о порах и свищах, полоски — о сквозных трещинах.

Цистерна подготовленная для проверки на герметичность с использованием керосина

Керосин и мел для проверки качества сварных соединений

Продолжительность испытания при комнатной температуре должна составлять несколько часов. Скорость проникновения керосина в дефекты зависит от его вязкости, которая уменьшается с повышением температуры.

Контроль сварных швов с помощью керосина предназначен в основном для стыковых соединений, в отношении нахлесточных он менее эффективен. Повысить его действенность в этом случае можно, просверлив отверстие и закачав или залив керосин между швами. Применяя этот прием нужно иметь в виду, что керосин, попавший в стык деталей, может впоследствии вызвать коррозию, поэтому его необходимо удалить после испытания подогревом детали горелкой или паяльной лампой.

Схема контроля керосином качества швов в нахлесточном соединении: 1 — испытуемое соединение, 2 — емкость с керосином

Контроль сварных швов на проницаемость

Ко многим используемым в промышленности и быту всевозможным емкостям, гидравлическим и пневматическим системам, изготовленным с использованием сварки, предъявляется требование герметичности. Для определения последней проводятся испытания на непроницаемость сварных швов, называемые по-разному — течеисканием, пузырьковым способом, пневмо- и гидроиспытанием. Целью всех этих методов является обнаружение сквозных дефектов, через которые жидкость или газ могут выходить наружу сосуда или системы или, напротив, проникать внутрь.

Существует довольно много методов контроля сварных швов на проницаемость с использованием различных материалов — газов (в основном воздуха или азота), жидкостей (воды или масла). Сутью испытаний является создание избыточного давления или разрежения и обнаружение мест, через которые под их воздействием рабочий компонент (газ или жидкость) проникает через сварной шов.

По виду используемого рабочего компонента и способа создания разности давлений различают пневматический, гидравлический, пневмогидравлический, вакуумный контроль.

Пневматический способ контроля

. При пневматическом способе проверяемая емкость надувается воздухом, азотом или инертным газом до давления, составляющего 100-150% от рабочего (в зависимости от технических условий на изделие). Наружные швы смачиваются пенообразующим составом, который представляет собой раствор туалетного или хозяйственного мыла в воде (50-100 г мыла на 1 литр воды).

Если испытания проводятся при минусовой температуре, часть воды (до 60%) заменяется спиртом. Появившиеся на поверхности швов пузырьки свидетельствуют о наличии сквозных дефектов.

Рекомендуется подключать к емкости манометр и предохранительный клапан. По показаниям манометра контролируется давление и его падение — в случае наличия сквозных дефектов. Предохранительный клапан обеспечивает безопасность испытаний, сбросом давления при превышении его значения выше допустимого уровня.

Небольшие сосуды можно не промазывать мыльным раствором, а помещать в ванну с водой. Дефекты обнаружат себя появлением воздушных пузырьков. Этот способ проверки даже более прост и надежен, чем промазка швов пенообразующим раствором.

Проверка аммиаком

. К разновидностям пневматического испытания относится контроль качества сварки с помощью аммиака, который подают под давлением в проверяемую емкость в количестве сотой части всего объема воздуха. Перед подачей аммиачно-воздушной смеси, швы, подлежащие контролю, покрывают бумажной летной или медицинским бинтом, пропитанными фенолфталеином. Проходя через сквозные дефекты, аммиак оставляет на ленте или бинте красные пятна. Метод проверки с помощью аммиака очень достоверен.

Обдув сварных соединений воздухом

. В тех случаях, когда изделие нельзя накачать воздухом, можно применить упрощенный вариант пневматического испытания, обдувая шов с одной стороны струей воздуха под давлением, а с другой — обмазав его мыльным раствором. В этом случае в зоне обдува создается подпор воздуха, который проявляет себя появлением пузырьков с обратной стороны (при наличии сквозных дефектов).

Проверка обдувом сварных соединений воздухом

Чтобы получить необходимый эффект, необходимо соблюдать определенные условия: давление воздуха должно быть до 2,5 кгс/см2, струя должна направляться перпендикулярно шву, конец шланга должен быть увенчан ниппелем с отверстием 10-15 мм. Ниппель удерживают на расстоянии 50-100 мм от шва. Как и в случае пневматического испытания, наличие сквозных дефектов определяется по появлению пузырьков воздуха на обратной стороне шва. Способ наиболее эффективен при проверке угловых швов, поскольку в этом случае создается больший подпор.

Гидравлический контроль

. Гидравлическое испытание предполагает использование в качестве компонента, создающего давление, воды или масла. После создания необходимого давления (100-150% от рабочего), емкость выдерживают в таком состоянии около 5-10 минут, обстукивая легкими ударами молотка с круглым бойком околошовную зону. Если шов имеет сквозной дефект, он проявится течью жидкости.

Емкости, работающие без значительного избыточного давления, необходимо выдерживать наполненными более длительное время — не менее двух часов.

Магнитная дефектоскопия

При контроле качества сварки магнитными дефектоскопами используется явление электромагнетизма. Прибор создает вокруг исследуемой области магнитное поле, поток линий которого, проходя через металл, искривляется в местах дефектов. Это искажение фиксируется определенными способами, из которых в сварочном производстве используются два — магнитопорошковый и магнитографический. При первом, на поверхность сварного соединения наносят сухой или влажный (в смеси с маслом, керосином или мыльным раствором) ферромагнитный порошок (например железный), который скапливается в местах дефектов, свидетельствуя, таким образом, о наличие несплошностей.

Проверка качества сварных швов магнитной дефектоскопией

Более совершенный магнитографический способ предполагает наложение на шов ферромагнитной ленты, на которой после пропускания ее через прибор проявляются имеющиеся дефекты.

Проверка качества сварных швов магнитной дефектоскопией: 1 — магнит, 2 — сварной шов, 3 — дефект, 4 — магнитная пленка.

Магнитным способам контроля могут подвергаться только ферромагнитные металлы. Хромоникелевые стали, алюминий, медь, не являющиеся ферромагнетиками, магнитному контролю не подлежат.

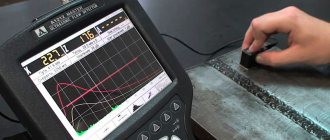

Ультразвуковая дефектоскопия

Ультразвуковой способ использует способность ультразвуковых волн отражаться от границ, разделяющих две упругие среды с разными акустическими свойствами. Посланная прибором ультразвуковая волна, пройдя металл, отражается от его нижней поверхности и возвращается обратно, фиксируясь датчиком. При наличии внутри металла дефекта, датчик отобразит искажение волны. Различные дефекты отображаются по-разному, что позволяет определенным образом классифицировать их.

Проверка сварных швов ультразвуковой дефектоскопией

Контроль качества сварных соединений с помощью ультразвуковых дефектоскопов в силу удобства его проведения получил очень широкое распространение — гораздо большее, чем магнитная и радиационная дефектоскопия. К его недостаткам относится сложность расшифровки сигнала (качественно сделать контроль сварного соединения способен только специалист, прошедший обучение), ограниченность использования для металлов с крупным зерном (аустенитные стали, чугун и пр.).

Радиационная дефектоскопия

Радиационная дефектоскопия основана на способности рентгеновского и гамма-излучения проникать через металлы и фиксировать на фотопленке дефекты, встречающиеся на его пути. Недостатком радиационной дефектоскопии является дороговизна приборов и вредность для людей используемого радиационного излучения.

Схема просвечивания сварного соединения: 1 — источник излучения, 2 — дефект, 3 — контролируемое изделие, 4 — детектор.

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Литература

Магнитная дефектоскопия

Явление электромагнетизма используется в магнитных дефектоскопах. Каждый металл имеет свою степень магнитной проницаемости. При прохождении через неоднородные материалы магнитное поле искажается, что говорит о присутствии инородных элементов внутри структуры.

Это используется в приборе для контроля качества сварки. Он вырабатывает магнитное поле, которое проникает в исследуемый металл. Неоднородности фиксируются магнитопорошковым или магнитографическим способом.

В первом случае на сварной шов наносят ферромагнитный порошок. Там где происходит скопление порошка вероятнее всего непровар, нет сплошного соединения. Порошок может быть сухим или влажным, с примесью масла или керосина.

Во втором случае на шов накладывают ферромагнитную ленту. Затем ее пропускают через прибор, где анализируют все аномалии, зафиксированные на ленте, и определяют дефекты сварки.

Магнитный способ контроля качества имеет ограничения, связанные с самим принципом действия прибора. Он может проверять качество сварных соединений только ферромагнетиков, к которым некоторые стали и цветные металлы не относятся. Соответственно, такой способ контроля имеет ограниченное применение.

ПВТ — контроль герметичности

В тех случаях, когда стоит задача проверки сварных швов на герметичность используется такой вид контроля как ПВТ. В него входят много различных методик в рамках статьи рассмотрим только основные наиболее распространенные из них.

Основными способами ПВТ являются:

- Манометрический — измеряется падение давления с течением времени.

- Газоаналитический — Измерение производится по количеству присутствующего фреона в воздушной среде в зоне контроля.

- Химические — с применением аммиака или аммония.

- Акустические .

- Капиллярные — процесс контроля производится по наличию в зоне контроля проникающих веществ.

- Наливом воды под давлением.

- Наливом без напора.

- Пузырьковый метод (пневматический и пневмогидравлический), а также с применением вакуум-камер.

Подробнее остановимся именно на капиллярном и пузырьковом процессе так как они является наиболее распространёнными и применимыми в полевых условиях. Ими контролируется сквозные дефекты как открытых, так и закрытых конструкций (при сварке резервуаров, трубопроводов и многих других изделий).

Капиллярный метод включает в себя такие способы как:

- люминесцентно- цветной;

- люминесцентный;

- люминесцентно-гидравлический;

- смачивание поверхности керосином (керосино-меловая проба)

Первые 2 метода применяются в тех случаях, когда проверяемые конструкции работают с такой средой как газ. Люминесцентно-гидравлический и керосино-меловая проба используется, когда конструкция будет работать с жидкостями. Исходя из названия методов можно понять для проведения контроля в первых 2 методах используются люминесцентные вещества, обладающие высокой проникающей способностью, наличие следов которых рассматривают под ультрафиолетовым светом с обратной стороны проверяемой конструкции.

Гидравлический способ

Гидравлические методы контроля сварных швов как уже говорилось ранее включает себя проверку наливом воды под напором и без него, поливом струей воды также под напором и без.

Для применения гидравлических способов в тех случаях, когда конструкции имеют большие размеры должна быть обеспечена их жёсткость. В тех случаях, когда контроль проводится за счёт поливании струёй, чувствительность контроля увеличивается при использовании люминесцентных индикаторов.

Полезная статья — Tig сварка что это

Пневматический контроль

Контроль качества пневматическими методами сварных соединений (пузырьковый метод) осуществляется за счёт наполнения воздухом замкнутой конструкции (резервуара, ёмкости и т.д.) до испытательного давления (1,1-1,5 от рабочего давления). С контролируемой стороны наносится пенообразующий состав. после чего поверхность осматривается наличие надувающихся пузырьков. Этот метод используется также на станциях СТО для поиска прокола шины.

Также существует метод обдува струей сжатого воздуха, при котором контролируется крупногабаритные конструкции.

Испытание керосином

При использовании такого метода контроля качества выполненных сварочных работ как смачивание керосином, можно быстро и безошибочно выявить места течи.

Процесс выполняется следующим образом:

- Перед выполнением необходимо произвести зачистку поверхностей с обеих сторон. при зачистке необходимо удалить отслаивающуюся ржавчину, а также различные загрязнения.

- Одну сторону предварительно обрабатывают водно-меловой эмульсией и дают ей высохнуть.

- Другую сторону контролируемой поверхности обрабатывают керосином.

- Выдерживают время как правило от 1 до 3 часа.

- Осматривают меловую поверхность, на ней не должно быть пятен от керосина.

Проверка гелиевым течеискателем

Проверка масс-спектрометрическим или гелиевым течеискателем достаточно сложный и дорогостоящий метод, который применяется при контроле качества сварных соединений ответственных конструкций.

Процесс контроля представляет из себя следующую последовательность:

- Сварочный шов или места контроля зачищаются от грязи и ржавчины;

- с одной из сторон контролируемой конструкции подаётся гелий (в редких случаях инертный газ аргон) который в свою очередь проникает через сварочные дефекты в виде течи;

- изделие может не обдуваться газом, а заполняться им полностью, если оно герметично(в зависимости от этого будут применяться различные схемы подключение).

Вакуумный метод

Самый часто используемый на практике метод контроля является – вакуумный (с использованием вакуумных камер-рамок). Это достаточно дешевый и быстрый способ проверки качество сварного шва.

Алгоритм его выполнение, следующий:

- очистка и обезжиривание контролируемой поверхности (очистка не менее чем на 150–200 мм от сварного шва в обе стороны).

- Нанесение мыльной эмульсии (пенящегося состава) на контролируемую поверхность.

- Установка вакуумной камеры на сварной шов.

- Откачка воздуха и создания вакуума в камере.

- Осмотр сварного шва через прозрачный экран камеры на наличие надувающихся пузырьков, которые будут свидетельствовать о дефекте.

- Фиксация дефектов, снятие вакуумной камеры и удаление остатков эмульсии.

Это может быть Вам полезно — Как заварить чугун

Ультразвуковая дефектоскопия

Для контроля качества сварки применяют ультразвук. Принцип действия аппарата основан на отражении ультразвуковых волн от границы соединения двух сред с различными акустическими свойствами.

Датчик и излучатель плотно прикладывают к исследуемому материалу, после чего устройством вырабатывается ультразвук. Он проходит через весь металл и отражается от задней стенки, возвращаясь, попадает на приемный сенсор, который в свою очередь преобразует ультразвук в электрические колебания. Прибор представляет полученный сигнал в виде изображения отраженных волн.

Если внутри металла присутствуют какие-нибудь изъяны, датчик зафиксирует искажение отраженной волны. Опытным путем установлено, что различные дефекты сварки по-разному себя проявляют на ультразвуковом дефектоскопе. Это позволило провести их классификацию. При соответствующем обучении специалист может точно определить вид брака в шве.

Способ контроля качества сварных соединений ультразвуком широко распространился благодаря простоте и удобству применения, относительно недорогому оборудованию, безопасности использования по сравнению с радиационным методом.

Минусом способа является трудность расшифровки графического изображения. Контроль качества соединения может сделать только сертифицированный специалист. Его проблематично использовать для контроля крупнозернистых металлов типа чугуна.

ВИК — визуально-измерительный контроль

Вик относится к оптическому виду контроля и включает в себя как правило 2 этапа. Первый этап — визуальный контроль, на нём выявляются поверхностные дефекты. На 2 этапе — он называется измерительный, дефекты измеряют и делают заключение о годности соединения.

Визуальный контроль выполняется с помощью оптических приборов таких как: зеркало, лупа, микроскоп и т. д. или без таковых, простым осмотром.

На измерительном этапе применяются такие инструменты как: линейка, универсальные шаблоны сварщика (УШС2, УСШ3 и т. д.), штангенциркуль и прочие.

ВИК это первичный контроль его проводят до выполнения других видов неразрушающего контроля, так как этот способ очень просто. На нём выявляются поверхностные дефекты, при наличии которых нет никакого смысла проводить другие методы контроля.

С помощью визуально измерительного контроля проводит входной контроль материалов и деталей. Его проводят после выполнения сварочных и сборочных работ. С его помощью можно проконтролировать качество материалов и деталей, которые какое-то время уже находились в работе и нужно оценить их состояние, а также контроль качества сварных соединений металлоконструкций, газопроводов, оборудования, работающего под давлением и т. д.

Как уже говорилось с помощью ВИКа выявляются поверхностные (наружные) дефекты. К ним относятся:

- Трещины различного происхождения (поверхностный, кратерные, горячие и холодные).

- Подрезы сварного шва.

- Нарушение геометрии шва (отклонение по высоте, ширине, смещение с оси стыка (криволинейность), переломы и т.д.).

- Прожоги и свищи (сквозные и не сквозные отверстия).

- Включение шлака (зашлаковка шва).

- Непровары (дефект в виде не сплавление основного металла с присадочным) и несплавления кромок.

- Поры (выходящие на поверхность изделия)

- Поверхностные дефекты, которые не связанные со сваркой (забоины, дефекты поверхности покрытий: покрасочных, гальванических и т.д.)

Из перечисленного перечня дефектов видно, что визуально измерительный контроль имеет очень широкую сферу применения.

Если говори о контроле сварных соединений методом ВИК, то первичный контроль проводят сам сварщик, после выполнения и зачистки шва. Если соединение является ответственным, то контроль будет производиться как сварщиком, так и мастером (бригадиром) и дефектоскопистом.

Радиационный метод

Для контроля качества сварки используют радиационные методы и устройства. По сути это тот же рентгеновский аппарат, используемый в больницах, или прибор с источником гамма-излучения, приспособленный для облучения сварных соединений.

Он основан на способности этих лучей, проникать через любые материалы. Интенсивность проникновения зависит от вида исследуемых веществ. Благодаря этому на фотопленке, стоящей за исследуемым изделием, остается изображение, характеризующее состояние данного материала.

Все дефекты сварки в виде неоднородностей выявляются на пленке. Метод контроля очень точный, но дорогой и вредный для людей, требует подготовительных работ по установке защитных экранов и проведения организационных мероприятий.

Акустико-эмиссионный

Акустика эмиссионный метод контроля дает прекрасные результаты для обнаружения дефектов на ранних этапах. Данный метод совместно с другими методами неразрушающего контроля дает исчерпывающие данные.

Он основан на регистрации сигналов возникающих при структурных и конструкционных изменениях. Если говорить простыми словами, то данный способ отслеживает какие-либо изменение в структуре за счет закрепленных датчиков на конструкции или оборудования. То есть при возникновении дефектов (коррозии, трещин, расслоений и т.д) датчики фиксируют это и преобразуют в электрический сигнал. Сигнал обрабатывается посредством многоканальной системы и преобразуется в данные, которые непосредственно обрабатываются и определяют место нахождение дефекта.

Этим способом можно отслеживать изменение состояние в конструкциях и оборудовании, но нельзя точно узнать параметры выявляемого дефекта. Данный способ лучше применять совместно с ультразвуковым или радиографическим методам контроля.

Оформление документации

Для проведения сварки предусматривается специальный журнал. Он является первичным документом, оформляющийся по требованиям СНиП. Проектная организация составляет перечень узлов в металлоконструкции, которые необходимо сдать заказчику с оформлением сварочных документов.

Помимо журнала, сварочные работы сопровождает схема стыков, прилагаются сертификаты на расходные материалы (электроды, флюс или присадочную проволоку) и акты по контролю качества снаружи изделия.

Если проводились ультразвуковые или иные специфические исследования, то результаты и заключения по ним также прилагаются.

Все это позволяет говорить о качестве сварке и надежности конструкции. Только после сдачи в полном объеме сварочной документации производятся дальнейшие процедуры по принятию металлоконструкций объекта.

Разрушающий контроль сварки

Для контроля качества сварных соединений могут применяться разрушающие методы. Испытания проводятся на контрольных образцах или на участках, вырезанных из соединения. Исследования образцов позволяют определить:

- правильность выбора материалов (штучных электродов, флюса, проволоки, защитных газов);

- отклонения в технологии (сила тока, скорость сварки);

- квалификацию сварщика или оператора установки.

В перечень разрушающих методов контроля входят:

- Механические испытания (проверка твердости, статический разрыв, статический и ударный изгиб). Они проводятся для оценки прочностных характеристик изделий.

- Металлографические исследования (макроструктурный и микроструктурный анализ) проводят для выявления видимых дефектов на макрошлифах и исследования структуры на микрошлифах. Металлографический микроскоп позволяет увидеть структурные изменения, вызванные термическим и электрическим воздействием.

| Наименование испытания/Вид работ | Ед. | Стоимость за единицу, руб., без НДС |

| Визуальный и измерительный контроль сварных соединений (ВИК) | 1 стык | от 100,00 |

| Ультразвуковая дефектоскопия сварных соединений (УЗК) | 1 стык | от 460,00 |