ГОСТ 21474-75

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР Москва

РАЗРАБОТАН, ВНЕСЕН И ПОДГОТОВЛЕН К УТВЕРЖДЕНИЮ Всесоюзным научно-исследовательским институтом по нормализации в машиностроении (ВНИИНМАШ)

И. о. директора Герасимов Н. Н.

Руководитель темы и исполнитель Пивень В. П.

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571

УДК 621 At—408.8(083.74] Группа ПО

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РИФЛЕНИЯ ПРЯМЫЕ И СЕТЧАТЫЕ Форма и основные размеры

Straight and diamond knurl. Form and basic dimensions

ОСТ 26B16 н ОСТ 26017

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 ноября 1975 г. № 3571 срок действия установлен

с 01.01. 77 до 01.01. 87

Несоблюдение стандарта преследуется по закону

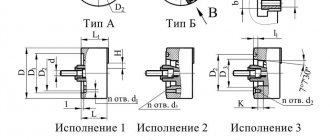

1. Форма и основные размеры рифлений должны соответство вать указанным на чертеже.

Профиль рифления в направлении А

2. Фаска — по ГОСТ 10948—64.

3. Шага рифлений Р, мм, следует выбирать из рядов: прямых—0,5; 0,6; 0,8; 1,0; 1,2; 1,6;

сетчатых— 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0.

Пример условного обозначения прямого рифления с шагом Р= 1,0 мм.

Рифление прямое 1,0 ГОСТ 21474—75

Перепечатка воспрещена Издательство стандартов, 1976

То же, для сетчатого рифления с шагом Р= 1,0 мм:

Рифление сетчатое 1,0 ГОСТ 21474—75

4. Высота Л, угол а и зависимость шага рифлений от диаметра D и ширины В накатываемой поверхности приведены в рекомендуемом приложении.

ПРИЛОЖЕНИЕ Рекоменд уемое

ВЫСОТА hf УГОЛ а И ЗАВИСИМОСТЬ ШАГА РИФЛЕНИЙ Р ОТ ДИАМЕТРА D И ШИРИНЫ В НАКАТЫВАЕМОЙ ПОВЕРХНОСТИ

1. Высота рифления h: для стали 0,25—0,7 Р;

для цветных металлов и сплавов 0,25-г 0,5 Р.

2. а =»70° для рифлений по стали, я =90° для цветных металлов и сплавов.

3. Зависимость шага Р от диаметра и ширины накатываемой жоверхностм указана в табл. 1 и 2.

В промышленном производстве получил распространение процесс обработки поверхностной деформации. Метод токарной накатки основан на пластических качествах металла. Это позволяет получать остаточную деформацию, не нарушая целостность материала. Этот способ дает возможность упростить обработку, снизить число отходов выдержать ГОСТ.

Накатывание рифлений на токарном станке

Накатывание прямых и сетчатых рифлений необходимо при изготовлении всевозможных рукояток, ручек, винтов и иных изделий, где требуется хорошее сцепление с рукой человека для предотвращения нежелательного проскальзывания.

Для того чтобы получить рифление на цилиндрической поверхности детали применяются специальные ролики которые, как правило, изготавливаются из инструментальных сталей марок – У10А, У12А, ХВГ, 5ХНМ.

Диаметры таких роликов обычно выбираются в пределах от 20 до 25 миллиметров, а по ширине около 10 мм.

Угол, образованный сторонами насечки для накатывания твёрдого материала следует выбирать более острыми в пределах 70°, а для обработки более мягких материалов около 90°.

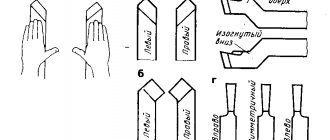

Если для прямой накатки необходим всего лишь один ролик, то для сетчатой нужно иметь два ролика с косыми разнонаправленными насечками.

Профиль рифления

Что касается скорости вращения детали, на которой предполагается производить накатку, то она должна быть в пределах от 20 до 25 м/мин для мягкого материала, а для более твёрдого от 15 – 20 м/мин.

ГОСТ 21474 – 75

| Рифления прямые для всех материалов | ||||||

| В | D | |||||

| до 8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | |

| Р | ||||||

| До 4 | 0,5 | 0,5 | 0,6 | 0,6 | 0,8 | 1,0 |

| Св. 4 до 8 | 0,5 | 0,6 | 0,6 | 0,6 | 0,8 | 1,0 |

| Св. 8 до 16 | 0,5 | 0,6 | 0,8 | 0,8 | 0,8 | 1,0 |

| Св. 16 до 32 | 0,5 | 0,6 | 0,8 | 1,0 | 1,0 | 1,2 |

| Св. 32 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 |

ГОСТ 21474 – 75

| Рифления сетчатые | |||||||

| Материал заготовки | В | D | |||||

| до8 | св. 8 до 16 | св. 16 до 32 | св. 32 до 63 | св. 63 до 125 | св. 125 | ||

| Р | |||||||

| Цветные металлы | До 8 | 0,5 | 0,6 | 0,6 | 0,6 | 0,8 | – |

| Св. 8 до 16 | 0,5 | 0,6 | 0,8 | 0,8 | 0,8 | – | |

| Св. 16 до 32 | 0,5 | 0,6 | 0,8 | 1,0 | 1,0 | – | |

| Св. 32 | 0,5 | 0,6 | 0,8 | 1,0 | 1,2 | 1,6 | |

| Сталь | До 8 | 0,5 | 0,6 | 0,8 | 0,8 | 0,8 | – |

| Св. 8 до 16 | 0,5 | 0,8 | 1,0 | 1,0 | 1,0 | – | |

| Св. 16 до 32 | 0,5 | 0,8 | 1,0 | 1,2 | 1,2 | – | |

| Св. 32 | 0,5 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | |

Процесс накатывания осуществляется за несколько проходов, причём надо учитывать тот факт если материал имеет большую твёрдость и плюс ко всему шаг накатки более крупен, то количество проходов однозначно увеличится. К примеру, если обрабатывать латунь накаткой 1,2 миллиметра, до полной готовности придется делать от 4 до 6 проходов, а для стального прутка того же размера от 6 до 8 проходов.

Продольная подача для накатывания обычно выбирается от 1 до 1,5 мм/об., для диаметров от 10 до 25 мм, а для диаметров большего размера 2 – 3 мм/об.

Для проведения технологического процесса накатывания ролик накатки и обрабатываемую поверхность рекомендуется смазывать, чтобы обеспечить получаемому в результате изделию более качественные характеристики, а инструменту, в свою очередь, продлит срок службы.

Следует помнить о том, что после накатывания диаметр обрабатываемого участка детали увеличивается на Δ = (0,25 – 0,5) t, где t – шаг накатки.

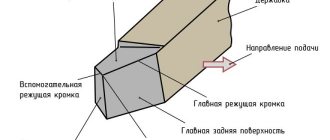

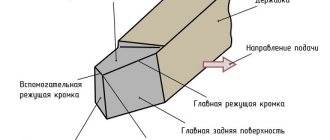

ЗУБЧАТЫЙ РЕЗЕЦ

Режущее зубчатое колесо с помощью регулируемой державки удерживается под углом к заготовке. При контакте с вращающейся заготовкой оно также начинает вращаться, оставляя на материале спиральные линии. Изменяя угол наклона, вы можете изменить рисунок этих линий.

Установите частоту вращения 800-1500 об/мин (чем медленнее вращается заготовка, тем легче контролировать результат). Положите державку плоской стороной на подручник и ведите режущее колесо вдоль радиуса заготовки на уровне центра. Чтобы сделать показанный на снимках узор, мы наклонили колесо на одно деление влево (относительно ручки инструмента). Можно перемещать инструмент вдоль подручника, чтобы увеличить ширину узора. Такое колесо работает не только на торцевых поверхностях, но и на тех, которые образованы продольными волокнами.

Процесс

| В этом разделе несколько вопросов. Пожалуйста помоги | Эта секция может быть слишком техническим для большинства читателей, чтобы понять . Пожалуйста помогите улучшить это к сделать понятным для неспециалистов, не снимая технических деталей. |

| Эта секция не цитировать любой источники . Пожалуйста помоги улучшить этот раздел к добавление цитат в надежные источники. Материал, не полученный от источника, может быть оспорен и удаленный. |

(Узнайте, как и когда удалить этот шаблон сообщения)

Инструмент для накатки одного колеса Алмазный накатной инструмент с двумя сменными роликами, показанными над ним.

Чаще, чем резка накаткой, накатка

обычно выполняется с использованием одного или нескольких очень твердых роликов, которые содержат рисунок, обратный наложенному рисунку. Можно прижать «прямую» накатку (не перекрещивающуюся) с помощью одного ролика, однако материал должен иметь соответствующую опору, чтобы избежать деформации. Схема крест-накрест может быть получена с использованием любого из:

- Один валик, содержащий обратную сторону полного желаемого рисунка. Они доступны для формирования «мужских» или «женских» узоров,

- Левосторонний прямой валик, за которым следует правосторонний прямой валик (или наоборот), или

- Один или несколько левосторонних роликов используются одновременно с одним или несколькими правосторонними роликами.

Популярный миф заключается в том, что конструировать накатанные накатки несколько сложнее, чем нарезанные накатки, потому что внешний диаметр заготовки необходимо выбирать так, чтобы ролик мог катиться и интеграл количество узоров вокруг заготовки; на практике, если накатка применяется положительно, она будет оставлять отпечаток и создавать надлежащую накатку на заготовке любого диаметра.[нужна цитата

] Целочисленное количество накаток для любого заданного диаметра обычно изменяется на три повторения от низа до верха рисунка. Для сравнения, для насеченных накаток расстояние между резами не задано заранее и может быть отрегулировано для обеспечения целого числа рисунков вокруг заготовки независимо от ее диаметра.

Доступны ручные накатные инструменты. Они напоминают пайпекуттеры но содержат накатные круги, а не отрезные. Обычно инструмент поддерживает три колеса: два левых колеса и одно правое колесо или наоборот.

Для накатки нарезки часто используется автоматическая подача, инструмент для накатки нарезки похож на инструмент для накатки формы, за исключением того, что накатки имеют острые края и подаются к работе под углом, позволяющим острым кромкам резать работу, угловая, алмазная и прямая накатка все поддерживаются накаткой [4] Невозможно нарезать накатку «как резьба с очень крупным шагом» как потому, что зубчатые передачи токарного станка не поддерживают такие продольные скорости, так и потому, что невозможно достичь разумных скоростей резания.

Назначение и виды напильников

- Плоский. Им хорошо зачищать ровные части заготовок.

- Инструмент с квадратным сечением. Они удобны для подгонки деталей с внутренними квадратными или многогранными отверстиями.

- Полукруглый. Подойдёт для шлифовки вогнутых поверхностей с большим диаметром.

- Круглый. Они помогут расширить отверстие малого радиуса, а при необходимости придать ему другую форму, например, сделать овал или эллипс.

- Трехгранные помощники мастера служат для работы с деталями, имеющими острые углы, до 60°.

- Есть напильники с ромбической формой. Угол между рабочими плоскостями такого инструмента меньше, чем у треугольных «коллег по цеху». Их используют для обработки деталей внутри острых углов. Например, для заточки ножовки с мелким зубом.

Преимущества напильника

Он прост в применении и дешёв в приобретении. Если использовать электроинструмент, например, для заточки, такой прибор будет сложен в использовании.

Станок для заточки инструмента, обеспечит точные углы и высокое качество исполнения работы, но стоит больших денег.

Приобретение такого станка для редкого использования не практично. Напильником можно обрабатывать детали в труднодоступных местах. Например, отверстия различной сложности.

Наружные поверхности с множеством углов и изгибов. Его работоспособность не зависит от наличия электроэнергии. Напильник относительно безопасен. Не разбрасывает стружки, не мечет искры, не имеет опасных вращающихся элементов.

Напильник, в отличие от электрического инструмента, снимает небольшой слой. Поэтому им испортить заготовку сложнее. Если требуется точная подгонка двух деталей надо использовать напильник с мелким зубом. Ещё одна классификация напильников – по плотности насечек.

Что такое «накатки» и для чего они нужны?

Ранее мы освещали в наших статьях что такое структура на современных лыжах и как подготовить новые лыжи из магазина к эксплуатации. В конце каждой из данных статей мы оставляли место для освещения темы накаток.

Что же представляют собой накатки? Накатка – это направляющий станок с установленным на нем роликом. Этот ролик имеет определенный профильный рисунок с различной конфигурацией линий и их глубины, а также расстоянием между направляющими линиями. Чаще всего ролики сменные, их выбор зависит от условия погоды и состояния трассы.

Необходимостью для использования накатки являются погодные условия и состояние трассы, отклоняющиеся от характеристик структуры нанесенной на беговые лыжи. В данном случае использование накаток может в значительной степени изменить уровень скольжения лыж на трассе. Довольно часто профессиональным командам приходится использовать для подготовки на одной паре лыж несколько видов накаток.

Разница между структурой, нанесенной на станке и ручной накаткой, в том, что штайншлифт производит выборку материала в структуре скользящей поверхности, вырезая определенный тип рисунка. Сама структура после штайншлифта, проведенного на заводском оборудовании или в мастерской, имеет длительную сохранность. Если неинтенсивно использовать структуры, нанесенные на станке, они могут оставаться на лыже в течении нескольких сезонов. При активной эксплуатации лыж, структура требует перенарезки 1-2 раза в сезон.

Ручная накатка держится меньше, так как рисунок чаще всего выдавливается только на поверхности скользяка. Так как скользящая поверхность лыж изготавливается из эластичного синтезированного полиэтилена, то во время каждой подготовки лыж утюгом, температура которого около 100°С, материал возвращается к своей первоначальной форме, бороздки от накаток почти исчезают. Это приводит к тому, что приходится постоянно наносить новую структуру ручной накаткой. При использовании структуры станочного нанесения, бороздки дольше держаться на скользяке и полностью не исчезают.

Существуют типы накаток с фиксированным резцом, но на данный момент они встречаются намного реже. Такие накатки так же вырезают рисунок на скользящей поверхности, и он держится намного дольше чем у выдавливаемых образцов. Но в процессе эксплуатации резцы накаток быстро тупятся, в среднем их хватает на 12-15 пар лыж, после чего резец требует заточки граней или замены.

Станки для накаток, имеющиеся в продаже, чаще всего снабжены одним ножом с возможностью его демонтажа и заменой на другой вариант. Также некоторые наборы бывают со сменными ножами от 3-х до 10-ти и более вариантов (это профессиональные станки). Накаточный станок формирует структуры как очень тонкие, так и крупные. Все они хорошо направляют воду, которая образуется при скольжении лыжи по снегу. Расстояние между линиями накатки бывают: 0,25 мм, 0,75 мм, 1,0 мм, 2,0 мм, 3,0 мм.

Как происходит сам процесс?

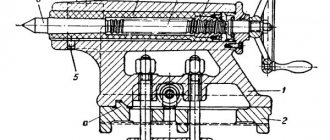

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно! Устанавливать инструмент нужно строго по центру. Под накатку не нужно оставлять припуск

Размер и форма детали после рифления не меняется

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Накатка рифления

накатка рифленой детали: 1- державка, 2, 3 — ролики для накатки

Чтобы создать на поверхности детали рифленый рисунок используют специальные ролики из инструментальной стали. Для простого рифления достаточно одного ролика, для перекрестного — двух.

Державка крепится в резцедержатель токарного станка. Во время работы ролики необходимо прижать к крутящейся болванке, они вдавливаются в металл и создают сетчатый узор.

В процессе накатки нужно заранее проверить, будут ли совпадать зубцы роликов с уже сделанными канавками при дальнейшем вращении детали. До начала накатки поверхность роликов чистят металлической щеткой, в процессе обработки периодически смазывают техническим маслом. Скорости обработки деталей из различных материалов указаны в таблице.

| Скорость, м\мин | Материал заготовки | ||||

| Стали мягкие | Стали твердые | Бронза | Латунь | Алюминий | |

| 10 — 15 | 20 — 25 | 25 — 40 | 40 — 50 | 80 — 100 | |

| Подача инструмента продольная, мм\об | 1 — 1,5 | 1 — 1,5 | 1,5 — 2 | 2, 25 | 2 — 2,5 |

Таблица 1. Скорость детали и подача инструмента продольная при обработке различных материалов

Сфера применения

Накатные метчики могут применяться при обработке заготовок, изготовленных из следующих материалов:

- Черные и цветные металлы.

- Алюминий, медь или цинк.

- Свинцовые сплавы.

- Нержавеющая или низкоуглеродистая сталь.

- Бронза с преобладанием меди.

Накатные метчики используются при работе со сквозными или глухими отверстиями. Благодаря особой форме рабочей части площадь поперечного сечения при контакте детали с инструментом значительно увеличивается, что исключает вероятность заклинивания. Для продления срока службы поверхность таких изделий может покрываться защитным слоем. Наиболее часто для данной цели применяются технологии азотирования и оксидирования. Наибольшая эффективность бесстружечных накатных метчиков обеспечивается при их использовании на металлообрабатывающих станках, оснащенных самоцентрирующимися зажимными патронами.

Структура скользящей поверхности лыж и виды накаток

Структура — понятие, которое применяют, чтобы обозначить рисунок, вырезаемый на лыжной подошве для минимизации контакта лыжни со снегом и уменьшения поверхностного натяжения пленки воды из-за трения. Рисунок накаток для беговых лыж создается машинкой для шлифовки в сервисном центре или он наносится самостоятельно.

Машинный вид структуры, в отличие от ручного, позволяет сформировать идеальную поверхность для скольжения по трассам и эффективность работы основной структуры.

Между ними имеется другое отличие. Машинная структура вырезает рисунок, и он дольше сохраняет свои свойства. Ручная структура впечатывает его при помощи накладки, по этой причине он меньше находится на поверхности.

Накатки бывают мелкими, средними и крупными. Различия между ними заключается в условиях для применения.

Мелкие используются при -5 градусах и меньше, средние от 0 и до -5, крупные при -1-10 градусах. Средние и крупные накатки используют при влажном снеге.

Что такое напильник и для чего предназначен

Напильник – это универсальный слесарный инструмент. Позволяет решить целый спектр задач.

- Зачистка деталей от ржавчины.

- Снятие грязи и краски с поверхности деталей.

- Доведение заготовки до необходимого размера.

- Заточка инструмента.

- Зачистка силовых контактов электрооборудования от нагара.

- Шлифовка поверхностей.

Что собой представляет такой инструмент? Это небольшой брусок металла с насечками. На одном конце выполнен хвостовик для ручки из дерева или пластмассы.

При изготовлении напильников ориентируются на ГОСТ 1465–59. Он регламентирует использование в производстве этих изделий определённого вида металла:

- легированной хромистой стали (марки ШХ 15 или 13Х);

- улучшенной нелегированной стали (марки У10А или У13А).

Для качественной обработки металлических деталей существуют напильники по металлу. Виды насечек позволяют решить широкий спектр задач. Это обработка не только высокопрочных сплавов, но и работа с керамикой, пластмассой, деревом, резиной или кожей. Различны и требования к точности и чистоте обработки.

Какую насечку выбрать

- Простая (одинарная). Подойдёт для обработки мягких металлов или пластмасс. Такой материал легко снимается и может быстро забить пространство между насечками. Но только не в этом случае.

- Напильник с перекрёстной или двойной насечкой. Служит для работы с деталями из твёрдых сплавов. Например, чугун, бронза.

- Рашпильная, точечная насечка. По виду зуба такой инструмент называется рашпиль или драчевый напильник. Он всегда большого размера (250–350 мм). Имеет крупную насечку. По форме различают полукруглый, круглый или плоский. Хорош для работы с резиной, кожей, деревом. Для точной обработки и шлифовки не подойдёт.

- Есть дуговой вид насечек напильников. Применяется для обработки деревянных деталей.

ГОСТ 1465–59 регламентирует шесть номеров насечек:

- Крупная. Это № 0 и 1. Используют для грубой обработки поверхности. Такой инструмент, его ещё называют драчевый напильник, за один проход снимает слой толщиной 0.05–0.1 мм. Для точной обработки не подходит.

- Насечка № 2 и 3 позволяет работать точнее. Снимает слой 0.02–0.06 мм. Точность обработки будет соответствовать этому параметру.

- Чистовая подгонка размера возможна насечками № 4 и 5. Здесь возможна точность 0.01–0.005 мм. Именно столько материала снимается с заготовки за один проход инструмента.

Теперь видно, что этим инструментом можно делать довольно много работы. Он неприхотлив и универсален. Незаменим там, где «бессилен» электроинструмент и всегда готов выручить мастера в сложной ситуации.

Как сделать ручку напильника

Ручка инструмента должна быть удобна. Сделать своими руками из дерева просто. Последовательность такая:

- Выстругать или выточить на токарном станке ручку. Размер и форму каждый мастер подбирает индивидуально. Она должна хорошо лежать в руке слесаря. Дерево берётся высохшее, средней плотности, нехрупкое. Оптимальный вариант – сосна.

- Наконец, куда будет вставляться хвостовик напильника, надеть металлическое кольцо. Его можно сделать, отрезав 1 см от трубки подходящего диаметра. Без него, при насаживании ручки на хвостовик, ручка расколется.

- Просверлить отверстие по оси ручки со стороны кольца на глубину равную ¾ длины хвостовика напильника. Сверло должно быть диаметром ½ средней толщины хвостовика.

- Насаживая ручку, следить за совпадением осей двух деталей.

Зачастую приходится обрабатывать фигурные поверхности, с изгибами и острыми внутренними углами. Для выполнения каждой из таких работ выбирают соответствующий инструмент, выпускаемый согласно ГОСТу.

Виды и принцип работы желобонакатчиков

Инструмент используется для нарезания желобков для последующего муфтового соединения медных и стальных труб. Это популярная альтернатива резьбовому, фланцевому и сварному соединению.

По типу привода станки для накатки желобков делятся на три вида:

- Ручные механические.

- Гидравлические – с ручным приводом насоса.

- Гидравлические – с электроприводом.

Ручные механические желобонакатчики подходят для полевых работ без доступа к источнику электроэнергии, а также для проектов, где накатка не является регулярной операцией. Работа на накатчике требует больших физических затрат, а производительность оборудования невысока.

Гидравлические желобонакатчики используются на стройплощадках, в мастерских с небольшими объемами производства и ремонтных работ. Если накатка желобков проводится регулярно, есть смысл купить желобонакаточный станок с электрическим приводом.

Рабочей частью желобонакатчика являются ролики, изготовленные из высокопрочной стали. В процессе накатки торец трубы в нескольких местах деформируется под большим давлением и образуется желоб под муфту с заданными параметрами.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно! Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Накатка для токарного станка: виды накатных роликов, державки

Накатывание представляет собой обработку металла методом пластической деформации. При этом целостность материала не нарушается. В процессе работы не образуется стружка.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Важно! Ширину и диаметр ролика выбирают исходя из размера детали.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно! Устанавливать инструмент нужно строго по центру.

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

- формообразующая;

- упрочняющая;

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Технология накатки «на проход»

Специальная методика для формирования длинной резьбы более 250 мм. Особенностями данного способа можно назвать осевую подачу заготовки, а также образование угла подъема у роликов по линии винта относительно контура накатки. Если говорить о применяемых станках, то оптимальным будет агрегат с наклонным шпинделем, конструкция которого позволит применять роликовые сегменты с кольцевой нарезкой. Винтовая конфигурация тоже будет разнообразной – возможны левые и правые, одно- и многозаходные профили со строгой выдержкой определенного шага. Максимальный диаметр накатки резьбы этого типа достигает 200 мм при шаге в 16 мм. На практике таким способом часто выполняют резьбовые шпильки с трапецеидальным или метрическим профилем. Для достижения высокой скорости обработки станки обеспечиваются особой трансмиссией, выносные подшипники которой смазываются встроенным механизмом принудительно. Это позволяет достигать частоты вращения порядка 600 об./мин.

Преимущества желобонакатчиков

Использование муфтовых соединений набирает популярность, оттесняя традиционные: сварку, резьбовое и фланцевое соединение. Тому есть несколько причин:

- Отсутствие условий для огневых работ. Для организации сварки нужно соблюсти технические условия, чтобы обеспечить пожарную безопасность. Данный вид работ требует от сотрудника квалификации, подтвержденной допуском.

- Нарезка резьбы является не менее трудоемким процессом, чем накатка желобков.

- Эксплуатация желобонакатчиков может проводиться в любых условиях и не требует от сотрудника разрешения на работы.

- Универсальность — станки для нарезки желобков могут работать с трубами любого диаметра и толщиной стенок до 50 мм.

- Удобство и мобильность. Желобонакатчики, независимо от модели, отличаются компактностью и могут транспортироваться одним человеком.

- Надежность — простая конструкция и качество сборки минимизирует риск поломок и облегчает процесс замены изношенных частей.

- Низкая себестоимость. Недорогое оборудование, запчасти и расходные материалы, наряду с высокой производительностью делают покупку желобонакатчика выгодным долгосрочным вложением.

В нашем интернет-магазине представлены станки для накатки желобков на трубах от компаний Ridgid (США), Hongli (КНР), Rems (Германия). Получить подробную информацию о технических характеристиках оборудования можно у наших сотрудников по телефону 8 или через форму обратной связи.

Контроль качества

Чтобы удостовериться в том, что заготовка была обработана правильно, необходимо воспользоваться резьбовыми шаблонами. С их помощью проверяется шаг резьбы.

Но для комплексной оценки применяется резьбовой калибр. Для удобства его устанавливают в стойке, и настраивают по эталону или шаблону, затем проверяется ход самой детали.

Также можно воспользоваться самым простым и часто используемым методом. Берётся гайка или болт, и прокручивается по выполненной детали.

Если походу движения на резьбе заметны задиры, или нужно прикладывать больше усилий, тогда вы допустили погрешность в работе. Теперь вы уже знаете, как пользоваться токарным станком для выполнения различных гаек, болтов или резьбовых соединений.

Важно помнить, что такие детали, требуют к себе большой осторожности и нежности при каждом проходе, и даже проверки качества. Лучше потратить больше времени на работу, чем потом испортить несколько заготовок

Необходимые инструменты

Накатывание рифлений осуществляется на токарных станках с помощью специальных приспособлений, к которым относятся:

- накатные ролики. Они бывают одно- и двусторонними. Однороликовые инструменты предназначены для накатывания прямых рифлений, а двухроликовые – для получения сетчатых узоров. Также существуют специальные накатные ролики для накатывания резьбы;

- зубчатые накатники. Они предназначены для формирования зубьев на цилиндрических заготовках. Данные инструменты в большинстве случаев позволяют получать нужный результат за один проход;

- универсальные накатники. Используются для создания рифлений на винтах, ручках станков и другого оборудования. Также с их помощью можно формировать насечки на цилиндрических деталях;

- шариковые накатники. Они изготавливаются из твердых сплавов и оснащаются пружиной, которая обеспечивает равномерное давление инструмента на заготовку. Сила нажима шарика регулируется специальным винтом. Чаще всего такие накатники применяются для обработки деталей с невысокой твердостью.

Особенности процесса накатывания

Смотреть галерею Технология относится к разновидностям поперечной накатки, но в данном случае упор делается на использование роликов применительно к цилиндрическим заготовкам. Метод также ориентируется на принципы выдавливания винтового профиля, что позволяет мягче формировать резьбу, придерживаясь технического задания до мельчайших размерных показателей. К особенностям же процесса накатки резьбы можно отнести следующее:

- Отсутствие разрушения внутренней структуры металлической заготовки. Это относится также к коррозийностойким, жаропрочным и специальным видам сталей. Именно мягкое деформационное воздействие исключает нежелательные процессы избыточного давления на металл.

- Происходит упрочнение наружных слоев заготовки, а также увеличивается нагрузочная способность элемента.

К этим преимуществам стоит добавить и характеристики самого винтового профиля. Вследствие скольжения накатки рельефная поверхность обретает оптимальные показатели твердости и шероховатости с микроструктурой, благоприятной для контакта с текстурой прилегающих поверхностей.

Виды накатывания рифлений

Существует две основных разновидности обработки деталей методом накатывания:

- формообразующая. Она используется для формирования резьбы и зубьев на цилиндрических заготовках, а также нанесения шкал на части измерительных приборов. Часто эту операцию называют зубонакаткой;

- упрочняющая. Данная процедура выполняется с целью повышения прочности и износостойкости детали. В ходе обработки на поверхности материала образуется наклеп, который способствует повышению эксплуатационных свойств изделия. Упрочняющая накатка рифлений часто используется при изготовлении валов, втулок, осей и прочих деталей, которые испытывают высокие нагрузки.

Накатка державками и цилиндрическими головками

Данная оснастка применяется в составе с цилиндрическим неприводным инструментом. В качестве эксплуатирующего оборудования могут задействоваться универсальные металлорежущие агрегаты. Например, в качестве станка для накатки резьбы с державками и цилиндрическими головками вполне могут использоваться токарные, токарно-револьверные и шпиндельные автоматы. Главной технологической особенностью применения самой оснастки можно назвать завершенность и высокую точность процесса. Те же головки обеспечивают окончательную обработку с поддержкой высоких требований относительно параметров биения, соосности и стабильности резьбы. То есть после применения данной операции в специальной доработке уже нет потребности. Но вместе с преимуществами применения державок и головок для накатки есть и недостатки, к которым относят низкую производительность, что исключает возможность применения метода в крупносерийном формате изготовления.

Описание и особенности агрегата

Востребованностью в промышленном секторе пользуется гидравлический резьбонакатный станок. Его область применения — обрабатывание округленных поверхностей, например, шпилек. В результате воздействия создаются различные резьбовые плоскости. Если углубляться в частный случай, то применяют резьбонакатный станок для труб. Обработка (накатка) выгодно отличается от нарезания, так как деталь обладает высококачественными характеристиками и экономно возделывает металл.

Станок для накатки резьбы DJY

Гидравлические резьбонакатные системы производственной серии JDY имеют рабочие валы с одной мобильной шпиндельной бабкой. Они применяются для резьбовой накатки и профилей на целостных болванках. Давление накатки в устройствах этой серии варьируется в пределе 4-40 тонн. Если потребитель нуждается в большей нагрузке на обрабатываемое изделие, то по заказу производитель пересмотрит максимально возможные параметры наката.

Несущая станина резьбонакатного станка модели JDY спроектирована с использованием способа конечных компонентов. Путем совмещения литой, а также сварной формы приобретается предельно возможная жесткость, но при этом область для работы свободна для оператора оборудования.

Ходовой шпиндельный узел металлообрабатывающего станка передвигается по роликовым опорам качения. Установка предназначается для накатки резьбового соединения радиальным способом, иногда его называют врезным вариантом. Длина рабочих роликов характеризуется превышением протяженности создаваемой резьбы на незначительное расстояние. Подобное оснащение работает в нескольких режимах: с плоскими плашками, эксплуатацией без отведения резьбонарезной головки на упоре, наладочном, в полу- и автоматическом порядках.

Технические характеристики некоторых моделей станков с ЧПУ фирмы JDY сведены в таблицу:

| Серия оборудования | JDY- 50 | JDY- 30A | JDY- 3T |

| Наружный диаметр резьбы, мм | 6-80 | 8-40 | 2-12 |

| Шаг резьбового соединения, мм (на дюйм) | 1-6 | 0,5 – 2,5 | 0,4 – 1,5 |

| Частота накатки, об/мин | 10-38 | 250-500 | 40 |

| Допустимое сечение накатных плашек: внутреннее наружное, мм | 180 54 | 80 25,4 | 90 50,4 |

| Количество выпускаемых саморезов и аналогичных материалов, шт/мин | 4-30 | 4-30 | 24-40 |

| Двигатель шпиндельного узла | 10 НР | 2НР | 1НР |

| Масса станка, кг | 2700 | 520 | 280 |

| Параметры астройства | 1800x1500x1300 | 1150x920x1360 | 800x600x750 |

Полный технический паспорт рассматриваемых моделей резьбонакатных станков можно найти на просторах Интернета.

Легкая накатка желобков на трубах — желобонакатчики REMS!

Коротко о технологии накатки желобков на трубах.

Современные требования к монтажу трубопроводных систем привели к созданию разъемных муфтовых соединений с помощью желобков (грувлок). Такое соединение выдерживает давление, порой превышающее показатели сварных и фланцевых соединений. Чем больше давление жидкости в трубе на манжету, тем она надежнее герметизирует соединение. Бессварные трубопроводы используются во многих высокотехнологичных производствах, для перекачки химических жидкостей и в системах утилизации. Особое место отводится им при монтаже спринклерных систем пожаротушения.

ГОСТ Р 55430-20136. «Соединения трубопроводов разъемные»

устанавливает требования, обеспечивающие промышленную безопасность при эксплуатации разъемных соединений технологических трубопроводов. Этим стандартом обеспечивается единый подход при конструировании, монтаже и ремонте желобонакатных соединений.

Основные преимущества грувлочного соединения это —

1. Разъёмность — легкий монтаж и демонтаж. 2. Отсутствие сварки позволяет проводить работы в пожароопасных и взрывоопасных зонах. 3. Допустимое давление в трубопроводе может достигать 50-60 бар. 4. Выдерживает значительные линейные расширения. 5. Отлично переносят и гасят вибрацию.

Для получения желобонакатного соединения потребуется накатка желобков на соединяемых трубах, манжета и скрепляющий зажим.

Для быстрой и качественной накатки желобков компания REMS предлагает два вида желобонакатчиков — электрические полностью оснащенные для накатки станки (Rems Collum RG и Magnum RG) и желобонакатчики (Rems) требующие применения дополнительного привода. В качестве привода используются резьбонарезные клуппы Rems Amigo и Rems Amigo 2 Compact.

В зависимости от материала трубы применяются различные накатывающие комплекты ролик-контрролик. Накатывающие ролики изготовлены из особо прочной специальной стали и обладают сверхдлительным сроком эксплуатации. Оптимальное соотношение диаметров ролик/контрролик и крупная сетчатая насечка гарантируют надежное вращение трубы и точнейшую накатку желоба. Комплекты выпускаются для обычных стальных труб, с маркировкой Cu для медных труб, с маркировкой INOX для нержавеющих труб, для алюминиевых и ПВХ труб.

Желобонакатчики Rems накатывают желобки на стальных трубах диаметром 1 — 12″ (25 — 300 мм), на нержавеющих трубах диаметром 2 — 12″, и медных трубах диаметром 54 — 159 мм, алюминиевых трубах и трубах из ПВХ диаметром 2 — 12″.

Желобонакатчик Rems Magnum RG с помощью специального комплекта легко превратить в резьбонарезной станок. Полный комплект включает универсальную автоматическую резьбонарезную головку, гребенки для нарезки резьбы BSPT 1/2″-3/4″(R/L) и BSPT 1″-2″(R), труборез, гратосниматель, рычаг подачи, насос для автоматического охлаждения и смазки, масляную ванну, поддон для стружки. Качественно выполнить накатку желобков или нарезку резьбы поможет сверхстабильная опора Геркулес XL 12″. Она обеспечивает легкое движение и поворот во всех направлениях труб диаметром до 324 мм.

На сегодня наиболее известными производителями грувлочных муфт (скрепляющий зажим+манжета) являются компании VICTAULIC (США) и DINANSI (Словакия).

Источник

Использует

Два примера использования накатки в ручных инструментах

Операция выполняется для создания вмятин на части детали. Накатка позволяет рукам или пальцам лучше удерживать накатанный объект, чем это было бы возможно при изначально гладкой металлической поверхности. Иногда рисунок с накаткой представляет собой серию прямых гребней или спираль «прямых» гребней, а не более привычного перекрестного рисунка.

Накатка также может использоваться в качестве метода ремонта: поскольку накатанная поверхность с накаткой имеет приподнятые участки, окружающие углубленные участки, эти приподнятые участки могут компенсировать износ детали. В те времена, когда рабочая сила была дешевой, а запчасти дорогими, этот метод ремонта был возможен на поршни из двигатель внутреннего сгорания, где юбка изношенного поршня была увеличена до номинального размера с помощью процесса накатки. По мере того, как автозапчасти стали дешевле, накатка стала менее распространенной, чем когда-то, и особенно не одобряется производителями двигателей.[2]

Накатка также может использоваться, когда компонент будет собираться в деталь с низкой точностью, например металлический штифт в пластмассовую формовку. На внешней поверхности металлического штифта имеется накатка, поэтому выступающая деталь «вгрызается» в пластик независимо от того, соответствует ли размер отверстия в пластике диаметру штифта.

Инструмент ручки, механические карандаши, то захваты из пистолеты, штанга штанги и ручки управления на электронном оборудовании часто имеют накатку. Накатка также используется на рукоятках дротиков.[3] и подножки BMX велосипеды. Встречается во многих хирургических инструментах, используется для идентификации инструментов и проста в чистке. В гайка с накаткой — это еще одно приложение, в котором вместо шестиугольных или квадратных кромок используется рифленая поверхность, которая помогает при затяжке или ослаблении гайки без использования инструмента. Рифленые поверхности обеспечивают достаточный захват, чтобы удерживать гайку между большим и указательным пальцами. Поэтому его еще называют гайкой. В основном используется для болтов малого диаметра. Гайки с накаткой обычно используются в электрических компонентах, музыкальных инструментах и в автомобилях.

Помимо добавления функциональности объекту (ремонт клапана и рукоятки являются одними из самых распространенных), накатка также добавляет декоративный узор к материалу.

Накатка рифленых поверхностей

Виды накаток. Накатка, которая делается на поверхностях, охватываемых рукой, бывает прямая (рис. 217, а) и косая — сетчатая (рис. 217, б). Шаг S (рис. 217, в) прямой накатки делается независимо от материала детали 0,5—1,2 мм. Шаг косой — сетчатой накатки на деталях из латуни и алюминия делается 0,6—1,2 мм, а на стальных деталях — 0,6—1,6 мм. Чем тверже материал детали и чем больше ее диаметр, тем крупнее должен быть шаг накатки.

Рис 217 Прямая (а) и косая—сетчатая — (б) накатки и их шаг (S)

Ролики для накатывания. Ролик для получения прямой накатки показан на рис. 218, а. Для получения косой — сетчатой накатки необходимо иметь два ролика — с левой (рис. 218, б) и с правой (рис. 218, в) насечками. Диаметр роликов обычно принимается около 20—25 мм, ширина — 10 мм. Угол α между сторонами насечки (рис. 218, г) следует брать острее для накатки твердых материалов (например, для машиноподелочной стали α = 70°) и более тупым, если материал накатываемой детали мягок (для латуни α = 90°).

Рис. 218. Ролики для накатывания прямой (а) и косой—сетчатой — (б, в) накаток и угол их насечки (г)

Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ. Очень хорошо работают ролики, изготовленные из высокохромистой стали марки ХЭ12.

Державки для роликов. Державка для ролика, применяемого при образовании прямой накатки, показана на рис. 219, а. Ролик 1 расположен в прорези 2, сделанной в державке, и вращается на оси 3.

Рис. 219. Державка для одного (а) и трех пар (б) роликов

Для косой сетчатой накатки необходимо иметь две державки: одну с правой насечкой ролика и другую с левой насечкой. Лучше, однако, пользоваться державкой с двумя роликами, расположенными один над другим. Один ролик должен иметь правую, а другой — левую насечку.

На рис. 219, б показана универсальная державка. На оси 7 расположена обойма 6 с тремя парами роликов 4 и 5, насечка каждой из которых имеет разные шаги.

Практика накатывания. Накатка получается чистой, без рванин и выкрашиваний, если диаметр поверхности, подготовленной под накатывание, делится без остатка на диаметр ролика. Процесс накатывания показан на рис. 220. Державка с одним роликом закреплена в резцедержателе станка. Деталь вращается в обычном направлении. Скорость вращения детали из мягкой стали должна быть 20—25 м/мин, из стали средней твердости — 15—20 м/мин.

Рис. 220. Накатывание

Накатка требуемой глубины получается после нескольких проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4—6 проходов, а на стальной детали — за 6—8 проходов ролика.

Продольная подача роликов при накатывании деталей диаметром 10—25 мм должна быть равна 1—1,5 мм/об, а при больших диаметрах — 2—3 мм/об.

Во время накатывания пиноль задней бабки должна быть выдвинута как можно меньше, а задний центр необходимо плотно прижать к детали, поэтому его надо смазывать чаще обыкновенного. Накатка получается чище и ровнее, если накатываемое место поливается машинным маслом.

После того как накатывание закончено, на концах накатанной поверхности необходимо проточить фаски — прямую (А, см. рис. 217, а) или закругленную (В, см. рис. 217, б).

Токарная накатка — рифление: ГОСТ, самодельная

Ролики для накатывания. Ролик для получения прямой накатки показан на рис. Для получения косой — сетчатой накатки необходимо иметь два ролика — с левой и с правой насечками.

Диаметр роликов обычно принимается около 20—25 мм, ширина — 10 мм. Угол α между сторонами насечки следует брать острее для накатки твердых материалов (например, для машиноподелочной стали α = 70°) и более тупым, если материал накатываемой детали мягок (для латуни α = 90°).

Ролики для накатывания изготовляются из стали марок У10А, У12А, ХВГ, 5ХНМ. Очень хорошо работают ролики, изготовленные из высокохромистой стали марки ХЭ12.

Державки для роликов. Державка для ролика, применяемого при образовании прямой накатки, показана на рис. Ролик 1 расположен в прорези 2, сделанной в державке, и вращается на оси 3.

Для косой сетчатой накатки необходимо иметь две державки: одну с правой насечкой ролика и другую с левой насечкой. Лучше, однако, пользоваться державкой с двумя роликами, расположенными один над другим. Один ролик должен иметь правую, а другой — левую насечку.

На рис. показана универсальная державка. На оси 7 расположена обойма 6 с тремя парами роликов 4 и 5, насечка каждой из которых имеет разные шаги.

Практика накатывания. Накатка получается чистой, без рванин и выкрашиваний, если диаметр поверхности, подготовленной под накатывание, делится без остатка на диаметр ролика. Процесс накатывания показан на рис.

Державка с одним роликом закреплена в резцедержателе станка. Деталь вращается в обычном направлении. Скорость вращения детали из мягкой стали должна быть 20—25 м/мин, из стали средней твердости — 15—20 м/мин.

Накатка требуемой глубины получается после нескольких проходов ролика. Чем крупнее накатка и чем тверже материал, тем больше должно быть сделано проходов. Например, накатка с шагом 1,2 мм на латунной детали может быть получена за 4—6 проходов, а на стальной детали — за 6—8 проходов ролика.

Продольная подача роликов при накатывании деталей диаметром 10—25 мм должна быть равна 1—1,5 мм/об, а при больших диаметрах — 2—3 мм/об.

Во время накатывания пиноль задней бабки должна быть выдвинута как можно меньше, а задний центр необходимо плотно прижать к детали, поэтому его надо смазывать чаще обыкновенного. Накатка получается чище и ровнее, если накатываемое место поливается машинным маслом.

После того как накатывание закончено, на концах накатанной поверхности необходимо проточить фаски — прямую или закругленную.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Нюансы использования

Для выполнения процедуры требуется токарное оборудование – станок. Перед тем как приступить к работе, необходимо выставить на оборудовании обороты – не чаще 100 в минуту. Мощные модели и профессиональные станки способны справиться с поставленной задачей за раз. В домашних условиях потребуется прокатать изделие несколько раз.

Накатывание бывает четырех видов:

- прямое;

- угловое;

- перекрестное;

- полукруглое.

Первые два варианта подразумевают использование одного накатного ролика. Для выполнения перекрестного накатывания потребуется две детали.

Особенность роликов, выполняющих полукруглое накатывание – особая канавка полукруглой формы с радиусом, где происходит нарезка. Чтобы деталь во время процедуры не выходила за края, радиус канавки должен превышать радиус закругления детали примерно на половину шага накатки.

Другие особенности использования накаток.

- При прямой и перекрестной накатке необходимо учитывать размеры фасок, иначе на поверхности образуются заусенцы.

- При накатывании диаметр изделия увеличивается в среднем на 0,5 шага накатки. Это необходимо учитывать при выборе роликов.

- Шаг накатки рассчитывается исходя из нескольких параметров: диаметра и характеристик материала, а также длины поверхности, которую нужно обработать. Например, для твердых материалов стоит выбирать крупный шаг. То же самое касается деталей с отверстиями больших диаметров.

К процедуре по накатыванию резьбы стоит приступать до того, как будет выполнена чистовая обработка поверхностей детали. Объясняется это возникновением больших напряжений, вызванных роликами, из-за чего размеры элементы могут измениться.

- Для выполнения задачи подойдет практически любой станок, оборудованный резцедержателем высокой мощности.

- Ролики перед проведением процедуры стоит тщательно очистить щеткой, чтобы не навредить поверхности обрабатываемого материала.

Накатка представляет собой сложный процесс, перед проведением которого необходимо позаботиться о подготовке инструментов, материалов и сборке конструкции. Чтобы приступить к процедуре, потребуется установить ролик в державку. Выделяют следующие виды:

- державка с плавающей головкой;

- одно- или двухсторонняя;

- U-образная;

- V-образная.

Универсальные модели станков делают возможной работу сразу с парой роликов, за счет чего удается добиться крестового узора. Другие устройства позволяют менять глубину канавок, расширяя возможности оборудования.

Станки и инструменты

виды рифления

Станки. Для выполнения накатки необходим токарный или другой станок с мощным держателем резца, потому что во время работы инструмент поперечно подается и прижимается к детали с повышенным усилием. Возможна автоматическая или ручная подача. На станке выставляются обороты не более 100 в минуту. Самые мощные и специализированные станки выполняют процедуру в один проход, иногда необходимо пройти несколько раз.

Ролики. Существует множество видов роликов, выполняющих различные формы рифления на поверхности детали. Ролик вставляется в державку, которая может быть:

- с плавающей головкой;

- V-образная;

- U-образная;

- двухсторонняя;

- односторонняя.

Универсальные накатки позволяют работать одновременно парой роликов, создавая крестовой узор. У некоторых моделей есть возможность изменения глубины канавок. Универсальные модели устанавливаются практически на любой станок. Ролики идут в комплект, их можно приобрести дополнительно.

Демонстрация токарной накатки в видеоролике:

Виды

Металлообработка подразумевает использование двух видов накаток в токарных станках.

Формообразующая. Применяют, когда требуется сформировать зубья и резьбу. В основном обработке подвергают цилиндрические детали. А также накатку используют, чтобы нанести насечки на измерительные приборы, которые впоследствии будут шкалами измерения. На многих производствах накатка также известна под названием зубонакатка.

Упрочняющая. С помощью этой методики удается повысить устойчивость изделия к износу, продлевая таким образом срок службы. А также накатка повышает прочностные показатели обрабатываемого элемента. В процессе обработки на поверхность материала наносится наклеп, за счет чего улучшаются эксплуатационные свойства. В основном упрочняющую накатку используют при изготовлении крепежных элементов, валов или втулок.

Выделяют следующие виды роликов.

Накатные. Элементы используют для формирования рельефа на поверхности. Чтобы добиться желаемого результата, необходимо установить ролик в державку, которая затем будет вмонтирована в резцедержатель. Накатные ролики дополнительно делят на одно- и двусторонние. Первые востребованы при формировании прямого узора, вторые необходимы для сетчатого рифления.

Виды накатывания

токарная накатка

Различают два вида накатки:

- формообразующую;

- упрочняющую.

Формообразующая используется для формирования зубьев на валах или колесах, шкал на деталях или сетчатой структуры на поверхности. Этот метод называется еще зубонакаткой. Насечку рисунка можно отнести к этой категории или отдельной. Небольшие, очень жесткие инструменты с рельефной поверхностью наносят узор на металлическую поверхность.

Упрочняющая используется для повышения износостойкости, прочности. В процессе обработки на поверхности детали формируется наклеп, улучшающий эксплуатационные качества изделия. Таким образом обрабатывают втулки, валы, шестеренки и другие детали.

Накатка резьбы это метод получения резьбы холодным деформированием поверхности заготовки. При накатывании резьбы не образуется стружка, потому что канавка продавливается инструментом. Выполняются работы плоскими плашками, затылованными роликами, резьбовыми сегментами и другими инструментами. Используются токарные станки, револьверные, резьбонакатные механизмы. Таким методом получают резьбу на заготовках из мягких сплавов, небольшие зубья, канавки, выступы.

Накатка плашками

Смотреть галерею

Данная технология, напротив, успешно применяется на метизных производствах при серийном выпуске крепежных изделий с обычной точностью. Применение плоских плашек отличается высокой производительностью, при этом требуя подключения простого по своему устройству оборудования. Это обеспечивает и надежность рабочего процесса, и универсальность при изготовлении разных по типоразмеру деталей. Например, диапазон диаметров под накатку резьбы в данном случае будет составлять 1,7-33 мм. Максимум по длине резьбы составит 100 мм, а шаговый отступ находится в рамках 0,3-3 мм. Из негативных сторон применения плашек можно назвать низкие показатели твердости деталей, поскольку оснастка работает только с материалами, предел прочности которых не превышает 900 МПа. С другой стороны, плашки специальных модификаций дают возможность выполнения накатки на самонарезающихся шурупах и винтах за один резьбовой проход.

Особенности процесса обработки

На катку рифлений нужно осуществлять на станке с мощным резцедержателем. В этом случае обеспечивается быстрый и точный перенос требуемого узора на заготовку. Сама обработка выполняется в такой последовательности:

- Подготовительные работы. Они заключаются в установке накатника в резцедержатель по аналогии с фиксацией обычного резца. Перед обработкой необходимо зачистить ролики щеткой, чтобы удалить металлическую пыль. Устанавливать инструмент следует строго по центру. Поскольку форма и размер заготовки не меняется в ходе накатывания рифлений, под эту операцию не нужно оставлять припуск.

- Непосредственно накатка. Обрабатываемая деталь устанавливается в трехкулачковый патрон, а инструмент располагается параллельно ее поверхности. Оптимальная скорость вращения шпинделя находится в пределах 40–100 об/мин. Глубина поперечной подачи составляет 0,5–0,8 мм. Количество подходов зависит от характеристик материала. В большинстве случаев требуется повторить процедуру прогона ролика 4–7 раз.

- Проверка. Оценить качество накатки рифлений можно только визуально. Узор должен быть равномерным и без дефектов.

ООО «Борис-88» оказывает широкий спектр услуг по металлообработке, в том числе осуществляет накатку прямых и сетчатых рифлений. Наше предприятие оснащено современным оборудованием с ЧПУ, что обеспечивает высокую производительность, безупречное качество и относительно низкую себестоимость обработки.