Ультразвуковой контроль – далеко не новый, но популярный метод неразрушающего контроля сварных соединений. По точности УЗК не уступает РК. С его помощью можно выявить дефекты внутри сварочного шва либо стальной детали. Имеющиеся пустоты, поры, расслоения в наплавленном металле, шлаковые включения, трещины, непровары непосредственно влияют на качество сварного соединения и дальнейшую эксплуатацию всего изделия.

Что такое УЗК сварочных стыков

Ультразвуковой контроль (УЗК) или ультразвуковая дефектоскопия — это метод неразрушающего контроля. Детали и материалы, подвергаемые ему, не получают повреждений. Его применяют во многих сферах и отраслях в промышленности, в медицине и т. д.

Данный метод активно применяется при контроле сварных швов таких как: стыковые, угловые, нахлестрочные и тавровые с конструктивным проваром (это те швы у которых после сварки не останется внутри непроваренного участка). На рисунке для примера приведен тавровый шов с конструктивным проваром Т8 по ГОСТ 5264)

Методика основан на применении ультразвука (звуковой волны с частотой свыше порога слышимости более 20 кГц, для контроля используются частоты от 180 кГц – 10 МГц, а иногда и до 100 МГц).

При контроле ультразвуком используются 2 основных принципа:

- Изменение амплитуды у отражённого сигнала (выявляются дефекты).

- Измерение времени, за которое волна проходит изделия (определяется толщина)

На основе этих 2 принципов и проводится контроль сварных соединений, металла при входном контроле, и различного оборудования, которое уже длительное время отработало и нужно оценить его остаточный ресурс.

Услуги по УЗК от лаборатории «ТПЭ Атом»

Если организации в силу некомпетентности руководства либо в целях экономии денежных средств не привлекают специалистов для проведения УЗК или других видов контроля (РК, ВИК, стилоскопирование) конструкций и элементов перед вводом их в эксплуатацию, то это чревато дополнительными расходами и даже аварийными ситуациями и техногенными катастрофами. Поэтому так важно подвергать сварные соединения неразрушающему контролю, в том числе РК или УЗК, который осуществляется при помощи ультразвукового дефектоскопа, толщиномера и преобразователей. Эхо-сигнал, который излучает пьезоэлектрический преобразователь (ПЭП) ультразвука, отражается от неоднородности, несплошности или границы раздела сред, после возвращения в ПЭП выводится на экран дефектоскопа. Исследования проводятся дважды или трижды, и если сигнал не ложный, то осуществляется запись в журнал учета. По завершении работ изделие сдается с актом контроля. Цены на по ссылке

Сотрудники лаборатории «ТПЭ Атом» осуществляют УЗК согласно специальным ГОСТ и СП, которые регламентируют методику проведения данного способа дефектоскопии. Мы предоставляем полный перечень услуг по ультразвуковой диагностике сварных соединений, проверяем сварной металл различных конструкций на разные дефекты. Главные преимущества УЗК в том, что оперативно получается информация о состоянии соединения, обнаруживаются различные скрытые дефекты, при этом цена дефектоскопии невысокая. Складывается цена ультразвукового контроля с учетом габаритов и геометрии объекта, количества проверяемых сварных элементов. Наши специалисты выполнят все необходимые работы качественно, быстро и в соответствии с требованиями нормативной документации.

Для чего проводят ультразвуковой контроль

Данным методом неразрушающего контроля возможно:

- Оценить наличие размеры очагов коррозии;

- Выявить внутренние (подповерхностные) дефекты – трещины, не сплавления, отслоение металла, поры, шлаковые включения и прочее не сплошности сварочного шва и основного металла.

- Оценить качество шва и определить глубину залегание дефектов.

Данным методом проводит диагностирование оборудование как действующего, так и нового (перед вводом в эксплуатацию), а также контролируется качество сварки после её выполнения.

При выполнении контроля в некоторых случаях даже не требуется опорожнение сосудов и трубопроводов (удаление среды), что делать данную методику очень востребованный.

Устройство и принцип работы ультразвукового дефектоскопа

Все приборы для ультразвуковой диагностики предусматривают схожее конструктивное устройство, поскольку их работа основана на общем принципе. Комплекс оборудования, применяемого для проведения УЗК сварных соединений, состоит из:

- Излучателя;

- Усилителя;

- Приемного блока.

Дефектоскопист задает модуляцию импульсов, с учетом характеристик металла, особенностей выявляемых нарушений технологии сварки. Звуковые волны преобразуются прибором в электромагнитные импульсы, отображаемые на дисплее осциллографа. Чтобы граница сред меньше искажала получаемый сигнал, поверхность шва обрабатывают специальным гелем.

По параметрам ультразвука на выходе, можно определить глубину расположения, размеры дефектов. Выполнение работ требует привлечения обученных и аттестованных специалистов, получивших квалификацию экспертов и умеющих работать со специализированным диагностическим оборудованием.

Применяемое оборудование

При УЗК используется следующее оборудование:

- Дефектоскоп.

- Пьезоэлектронный преобразователь (ПЭП).

- Соединяющий Lemo кабель.

Дефектоскопы применяемые в настоящее время имеет небольшие размеры их удобно использовать и не сложно переносить. В зависимости от производителя различается и функционал дефектоскопов от самых простейших с монохромными дисплеями типа УД-2-70 до самых компактных и передовых с цветными дисплеями и программным управлением.

Пьезоэлектронные преобразователи (или сокращённо ПЭПы) различаются по частотам, углам ввода, способам излучения и так далее.

Для контроля сварных швов используются следующие типы:

- прямые и наклонные;

- совмещённые и раздельно-совмещенные;

- фокусирующееся, не фокусирующиеся, а также хордовые;

- контактные и бесконтактные.

Совмещённые преобразователи — имеет только один пьезоэлемент который является и излучателем, и приёмником одновременно.

Раздельно-совмещённые преобразователи имеют уже 2 пьезоэлемента один из которых является источником волн, а другой приёмником. Данные преобразователи обеспечивают более точное определение дефекта. Ими можно контролировать под поверхностные дефекты и проводить контроль поверхности с высокой шероховатостью.

Получение и свойства ультразвуковых колебаний

Ультразвуковые колебания, называемые также акустическими волнами с частотой, превышающей 20кГц. Они представляют собой механические колебания, которые способны распространяться в упругих средах. В дефектоскопии используется диапазон частот 0,5-10МГц.

При распространении упругих волн в металле частицы металла колеблются относительно точки равновесия. Расстояние между двумя частицами металла, колеблющимися в одинаковой фазе, будет являться длиной ультразвуковой волны. Длина волны L связана со скоростью её распространения c и с частотой колебаний f. Эта зависимость выражается формулой: L=c/f.

Скорость распространения акустической волны зависит от физических свойств среды и от типа волны. Скорость продольной волны примерно в 2 раза выше, чем скорость поперечной.

Углы направления ультразвуковых колебаний

При наклонном падении продольной акустической волны на границу раздела двух сред 1 и 2 (см. рисунок ниже), вместе с отражением возникает явление преломления и трансформации ультразвуковой волны. Проявляются преломлённые и отражённые продольные волны, а также сдвиговые поперечные волны.

На схеме а) показано, что падающая под углом β волна Сl1 разделяется на преломлённую Сl2 и сдвиговую Сt2, которые распространяются в металле. Отражённая волна на рисунке не показана. При определённом критическом значении угла падения β= βкр1, преломлённая продольная волна перестанет проникать вглубь металла и будет распространяться только по её поверхности (схема б) на рисунке выше). Дальнейшее увеличение угла падения до βкр2. приведёт к тому, что сдвиговая волна будет распространяться только на поверхности металла (схема в) на рисунке). Такое явление широко используется на практике при ультразвуковой дефектоскопии сварных соединений для генерирования в контролируемых сварных швах акустических волн определённого типа.

Сущность метода

Эхо-методом (в некоторых источниках – эхо-импульсный). Это самый применяемый метод УЗК и чаще всего он применяется для проверки сварочных швов. Принцип метода, следующий: звуковая волна, проходя через контролируемое изделие отражается от поверхности дефекта (если он есть) или от поверхности дна (если дефектов нет). При обнаружении дефекта прибор фиксирует это сигналом на дисплее. Для применения данного способа достаточно доступа только с одной стороны и в некоторых случаях не нужно разбирать оборудование.

Контролировать сварные швы можно без снятия усиления используя наклонные ПЭПы. Для проведения контроля потребуется зачистка шва на расстояние 100 мм в оба направления, шероховатость должна быть не выше Ra 3.2. Также потребуется нанести контактную жидкость (гель, глицерин, минеральное масло и т.д.)

Эхо-зеркальный метод. Для его реализации используется 2 ПЭПа один – трансмиттер, излучающий звуковые волны. Второй – ресивер, приемник отраженных волн от дефекта или донной поверхности. Располагаются они с одной стороны контролируемой детали и перемещаются совместно.

Данный метод применяется для выявления вертикально расположенных дефектов, чаще всего непроваров, несплавлений и трещин расположенных в корне шва.

Дельта метод. Принцип метода, следующий: излучатель вводит в изделие звуковые волны, которые рассеиваются и превращаются на краях дефекта в продольную волну, которую фиксирует ресивер продольных волн. Для контроля достаточно доступа с одной стороны. Данный метод является сложным в применении из-за необходимости чрезвычайно точной настройки дефектоскопа. Также предъявляются высокие требования к компетенции дефектоскописта. Данный способ активно применяется там, где предполагается наличие вертикально ориентированных дефектов.

Зеркально теневой метод основан на том, что производится измерение снижения силы сигнала от дефекта. При контроле сигнал дважды проходит сечение объекта.

Данный метод часто используют вместе с эхо-методом для дополнительного контроля.

Теневой (в некоторой литературе амплитудно-теневой) – данный метод основывается на снижении амплитуды звуковой волны после прохождения через дефект. Для него требуется двухсторонний доступ. Излучатель устанавливают с одной стороны, а приемник с другой и проводят прозвучивание. Важной особенностью является то, что нельзя определить глубину нахождения дефекта. Используют его для контроля листовых конструкций.

Ревербационно-сквозной метод используется для контроля в полимерных, многослойных материалах и композитах. Датчики располагаются с одной стороны объекта контроля, звуковая волна, пропускаемая через тело объекта, совершает несколько отражений от донных поверхностей.

Акустико-эмиссионный метод. Этот способ применяется там, где нужно выявить дефекты на ранней стадии их образование. Метод основан на способности изучать звуковые волны низкой частоты в процессе возникновение дефектов таких как: трещин и структурных перестроения.

На контролируемые изделия устанавливаются множество датчиков, которые фиксируют данные волны и передают их на усилители. Далее сигнал попадает в блок информационной обработки, в котором отфильтровываются посторонние шумы. Полученное значение выводится на дисплей.

Ниже приведем схему проведения акустико-эмиссионного контроля.

Данный способ чаще всего применяется на объектах химической и нефтехимической промышленности: резервуарах, ёмкостях и трубопроводах.

Свойства ультразвуковой волны

Звуковая волна как вид механического колебания обладают следующими свойствами:

- Период—(Т) — то время, за которое совершается одно полное колебание.

- Длина волны – (λ) — это то расстояние который проходит волна за одно колебание.

- Чистота (f) — важная характеристика, которая показывает сколько совершается колебаний за 1 секунду.

- Амплитуда (dB) — максимальное отклонение волны от равновесного состояния.

При ультразвуковом контроле также учитывается типа волн:

- продольная волна (растяжения/сжатия)

- поперечная (сдвиговая)

- поверхностная (волна Рэлея)

- Головная волна

- Волна Лэмба (в пластинах)

- Волны Порхгаммера (в стержнях)

Углы направления

При проведении УЗК используются ПЭПы (пьезоэлектронные преобразователи). Они же в свою очередь отличаются по углу ввода волны в контролируемые материалы на:

- Прямые.

- Наклонные.

Прямые—создают и получают ультразвуковые волны под прямым углом к поверхности контроля.

Наклонные преобразователи — создают и получают ультразвуковой волны под различными углами отличными от нормали к поверхности. Чаще всего на практике применяются ПЭПы с углами ввода 50, 65 и 70 градусов.

Какие дефекты можно выявить

При контроле можно выявить следующий дефекты:

- Поры.

- Расслоения.

- Шлаковые и другие включения.

- Непровары.

- Несплавления кромок.

Перечислены лишь основные дефекты. с помощью ультразвука можно выявить и другие несплошности, а также их расположение и размеры.

Как проводится ультразвуковая дефектоскопия

Все выше описанные технологии относятся к категории ультразвуковых методов неразрущающего контроля. Они удобны и просты в исполнении. Рассмотрим, как теневой метод используется на практике. Все действия проводятся по ГОСТ.

- Производится зачистка сварного шва и прилегающих к нему участков на ширину 50-70 мм с каждой стороны.

- Чтобы получились более точные результаты на соединительный шов наносится смазочное средство. К примеру, это может быть солидол, глицерин или любой другое техническое масло.

- Производится настройка прибора по ГОСТ.

- Излучатель устанавливается с одной стороны и включается.

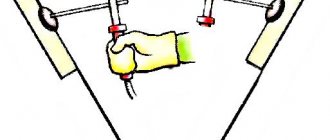

- С противоположной стороны искателем (приемником) производятся зигзагообразные перемещения вдоль сварного стыка. При этом прибор немного поворачивают туда-сюда вокруг своей оси на 10-15°.

- Как только на мониторе появится сигнал с максимальной амплитудой, то это вероятность, что в металле шва обнаружен дефект. Но необходимо удостоверится, что отражающий сигнал не стал причиной неровности шва.

- Если не подтвердилось, то записываются координаты изъяна.

- Согласно ГОСТ испытание проводится за два или три прохода.

- Все результаты записываются в специальный журнал.

Внимание! Контроль качества сварных угловых соединений (тавровых) производится только эхо-импульсным способом, теневой метод здесь не подойдет.

Область применения — где применяется ультразвуковой контроль

Ультразвуковой контроль весьма универсальный метод и обладает очень широкой областью применения. С его помощью можно контролировать как металлические, так и неметаллические изделия такие как: керамика, полимеры, стекло. Ограничением является лишь контроль пористых материалов, в которых происходит сильное затухание волн. Также весьма затруднительно использование данного метода при контроле изделий со сложной конфигурацией (резьбовые соединения) и контроль на малых толщинах.

УЗД (ультразвуковая дефектоскопия) применяется при контроле сварных швов и основного металла при техническом диагностировании, строительстве, реконструкциях в процессе эксплуатации и при монтаже. Применяется на таких объектах как :

- объекты котлонадзора (котельное оборудование);

- подъёмные сооружения (краны, подъёмники, лифты и так далее);

- объекты газоснабжения;

- горная промышленность (здание и сооружение, а также оборудование шахт и рудников);

- угольная промышленность;

- объекты контроля нефтяной и газовой промышленности;

- металлургическая промышленность;

- объекты химической и нефтехимической промышленности;

- железнодорожный транспорт;

- хранение, переработка зерна;

- объекты строительства (здания и сооружения, а также металлические конструкции);

- электроэнергетика.

Содержание

- Получение и свойства ультразвуковых колебаний

- Углы направления ультразвуковых колебаний

- Методы ультразвуковой дефектоскопии

- Сущность процесса ультразвуковой дефектоскопии

- Принцип ультразвукового контроля

- Параметры оценки дефектов при ультразвуковом контроле

Преимущества и недостатки методики

Преимуществами методы являются:

- Скорость проведения контроля — данный получают без задержек в режиме реального времени (не требуется проявка пленок или расшифровка данных с магнитных лент).

- Высокая универсальность метода позволяющая контролировать большую номенклатуру материалов и изделий.

- Возможно выполнение контроля во всех пространственных положениях.

- Возможна автоматизация метода.

- Контроль больших толщин (вплоть до 3–5 м).

- Метод безвреден для человека.

- Большинство оборудования компактно и портативно (облегчает работу в полевых условиях).

Как у медали 2 стороны, так и у данного метода есть своя 2 сторона – недостатки.

К недостаткам метода относятся:

- Сложно оценить реальные размеры дефекта.

- Ряд ограничений при контроле материалов, имеющих зернистую или крупнозернистую структуру в которых происходит сильное затухание волны.

- Имеется мёртвая зона при контроле поверхностных и подповерхностных дефектов.

- Требуется высокое качество зачистки поверхности при контроле контактными способами.

Виды приборов для ультразвуковой диагностики

Российский рынок оборудования для неразрушающего контроля предлагает немало моделей приборов для ультразвуковой дефектоскопии, изготовленных на отечественных и зарубежных предприятиях. Современные УЗК-дефектоскопы портативны и мобильны, позволяя работать в полевых, а также в суровых климатических условиях. Однако значительно важнее широкие возможности выбора функций и индивидуальных пользовательских настроек. Различные модификации УЗК-дефектоскопов позволяют получить на мониторе А-, В-, С-, D-, S-, L-сканы. Наиболее эффективными считаются модели с двумя и более независимых каналов со специальным программным обеспечением и возможностью использования секторного и (или) линейного сканирования при реализации следующих методик УЗК сварных соединений:

- с фазированной решеткой. Для этого метода на поверхности кристаллических датчиков размещаются с определенным шагом элементы в количестве 16, 32, 64 или 128 штук, излучающих волны с расчетной задержкой. Управляя продолжительностью задержки можно добиться получения фронта волны, идущей под определенным углом. В результате оператор может видеть сигналы от всех дефектов, расположенных в зоне секторного сканирования, где прошел фронт волны.

Многоканальные УЗК-дефектоскопы обладают ПО, способным вывести на монитор в режиме реального времени А-сканы с высокой степенью информативности, позволяющие формировать достоверные, подробные и наглядные отчеты. Этот метод минимизирует мертвую зону, притом производительность УЗК-дефектоскопов с фазированной решеткой превышает такой же показатель рядового дефектоскопа в 3 – 4 раза;

- дифракционно-временной, для которой необходимы два преобразователя, установленные друг против друга с одной стороны поверяемого объекта. При попадании на трещину, сигналы отражаются во все стороны, в т.ч. и в сторону приемника. УЗК-дефектоскопом фиксируется время возвращения обоих импульсов. На дисплее УЗК-дефектоскопа отражаются оба сигнала – верхней и нижней границ трещины, что позволяет с высокой степенью достоверности определить границы дефекта. Этот метод позволяет обнаруживать точечные дефекты, выходящие на поверхность, вогнутость, непровары корня сварного шва, расслоения, коррозию и др. Точность измерений по этой технологии составляет ±1 мм. Для углеродистых и низколегированных сталей дифракционно-временной метод оказывается эффективней радиографического контроля.

- метод универсален и с его помощью можно производить ультразвуковой контроль на сложных швах.

Другим блоком УЗК-дефектоскопов являются преобразователи (датчики), состоящие из искательной головки призматической формы и пластины из титанита бария или кварца. После подачи на головку электрического тока, пластина вибрирует, производя при этом кратковременные импульсы, длительность и интервал которых может регулироваться в зависимости от объекта контроля.

Кроме этого в процессе контроля участвуют призмы различного вида, координатные устройства, сканеры. При калибровке прибора необходимы стандартные образцы и настроечные меры, а для повышения степени акустического контакта поверхность объекта покрывается контактной жидкостью.

Порядок проведения УЗК

Рассмотрим порядок проведения ультразвуковой дефектоскопии на примере контроля сварных швов. Перед контролем должны быть завершены все работы на данном оборудовании.

Перед началом необходимо зачистить зону вдоль сварочного шва на расстояние Д которая рассчитывается по формуле Д= Lмах+30 мм; где L — длина зоны перемещения ПЭПа (как правило 120 — 150 мм).

Зачистку для проката можно не производить, а убрать только брызги металла и коррозию глубина которой более 1 мм. Все забоины, вмятины и неровности должны быть устранены. Зачистку производит с помощью металлических щеток, напильников, также с помощью шлифовальные машинки с применением абразивных кругов.

Шероховатость подготовленной поверхности должна быть не выше Rz40 а температура при которой будет производиться контроль должна быть в пределах от минус 30 до плюс 30 градусов.

Далее для создания акустического контакта на поверхность наносится контактная жидкость (глицерин, минеральные трансмиссионные и машинные масла, специализированные жидкости и гели).

После производится настройка дефектоскопа на стандартных образцах СО-2 и СО-3, а чувствительность устанавливается по искусственно выполненному отражателю (дефекту) на стандартном образце предприятия – СОПе. Конструкции СОПов с искусственными отражателями приведены ниже.

Стандартный образец (СОП) с зарубкой, такой применяется для настройки дефектоскопа с совмещенным ПЭПом

СОП «плоскодонка» — в котором выполнено отверстие с плоским дном, для настройки ПЭПа хордового типа.

Проверку исправности ПЭПов производят на стандартных образцах предприятия СО-2 и СО-3. СО-3 используют для определения точки выхода и стрелы.

С помощью СО— 2 определяют угол ввода.

На стандартном образце предприятия (СОПе) выполнен максимально допустимый дефект для данного объекта контроля при заданный толщине. По нему производится настройка чувствительности дефектоскопа. Сначала производится настройка сигнала, получаемого однократно отраженным лучом, а после настраивается сигнал, получаемый при контроле прямым лучом. Самые часто применяемый способы контроля прямым и однократно отраженным лучом.

Далее производится прозвучивание самого объекта. Преобразователь располагают перпендикулярно сварочному шву и плавно перемещают, удаляя и приближая совершая как бы возвратно-поступательные движения. В процессе совершения перемещений преобразователь поворачивают на угол от 10 до 15 градусов вправо влево. Шаг перемещения должен быть не более 5-6 мм.

В процессе сканирования дефектоскопист отслеживает получаемые сигналы на дисплее дефектоскопа и в случай брака отмечает место на изделии маркером или мелом.

Ниже можете ознакомиться со схемами прозвучивания различных сварочных соединений.

Алгоритм УЗК

Метод применяется в промышленности уже почти столетие, и используется для исследования качества сварных швов, паяных, сварных и клееных соединений в разнородных металлических и других образцах. Такая долгосрочная популярность ультразвукового контроля деталей объясняется точным определением разноплановых микродефектов и отклонений.

Основная область использования акустической дефектоскопии — проверка качества сварки. Для понимания алгоритма УЗК рассмотрим теневую методику, подробно описанную в документации ГОСТ Р 55724-2013.

- Испытываемый шов и соседние области (до 70 мм в каждую сторону) качественно очищаются от мелких загрязнений.

- Для увеличения четкости показателей данных участок смазывается глицериновым средством, солидолом или специальными техническими смазочными составами.

- Прибор УЗК настраивается и калибруется с учетом норм конкретной области.

- Устанавливаются излучающее и принимающее устройства для ручного ультразвукового контроля.

- В искателе сканируется шов, перемещение прибора по длине происходит зигзагообразно. Отражение на мониторе сигнала с максимальной амплитудой показывает нарушение целостности.

- Проверяется достоверность присутствия повреждения и при ее установлении данные об изъяне заносятся в регистрационную таблицу, где указываются:

- Неровные, растрескавшиеся или недостаточно хорошо сваренные места;

- Наличие расслоений или присутствие пор в наплавленном металле;

- Несплавленные участки, свищи;

- Коррозионные изменения, окисление или провисание;

- Недочеты структуры и характеристик геометрии.

- По требованиям ГОСТ после определенного количества подходов исследования, информация о сканировании записывается в протокол и в отдельный журнал с указанием следующих показателей:

- ТУ выполнения исследования;

- Длина исследуемого шовного соединения;

- Название и тип примененного оборудования;

- Название и индекс типа соединения;

- Число колебаний за единицу времени (указывается в Hz, герцах).

При выполнении ультразвукового контроля, определение нарушений очень точное, и методика востребована не только в промышленности, но и для частного исследования при строительстве или ремонте объектов жилого или коммерческого назначения.

Параметры оценки результатов

Расшифровка результатов, полученных ультразвуковым методам контроля при прозвучивании сварных соединений, является одним из важных этапов работы.

При обнаружении дефекта измеряют:

- Глубину залегания дефекта.

- Протяженность.

- Расстояние между дефектами (если их несколько).

- Максимальную амплитуду от сигнала.

- Суммарную протяженность дефектов.

Результаты заносятся в журнал контроля, а также в заключение или протокол. В журнале контроля указывают:

- Номер сварочного стыка по формуляру и его тип;

- длина контролируемого участка;

- № СОПа;

- рабочая частота и угол ввода;

- результаты контроля;

- участки, которые не удалось проконтролировать (при отсутствии доступа);

- дата контроля и подписи дефектоскопистов.

Выявленные дефекты при контроле описываются с помощью буквенно-цифирного обозначения. Для обозначения дефектов следует использовать ГОСТ 14782.

Методы дефектоскопии ультразвуком

Выделяет 4 основных метода:

- Теневой. Используют 2 преобразователя: первый (излучатель) создает на границе двух сред акустические колебания, второй (приемник) их фиксирует. Обязательное условие при этом – расположение второго преобразователя точно в направлении волны, создаваемой излучателем. При столкновении с повреждением колебания пропадают. Выявленная глухая область обозначает расположение повреждений на материале.

- Зеркально-теневой. Близок по принципу к теневому, но предполагает расположение преобразователей на одной поверхности сварочного соединения. При этом фиксируется поток, отраженный от второй поверхности. Повреждение в материале определяется пропаданием отраженных колебаний.

- Эхо-зеркальный. 2 преобразователя находятся на одной стороне соединения. Созданные УЗ-колебания регистрируются в момент отражения от препятствия.

- Эхо-импульсный. Предполагает наличие одного преобразователя, выступающего в роли и источника, и приемника. Акустическая волна направляется на сварное соединение, фиксируя отражение от инородного тела.

Методы и схемы контроля дефектоскопии.

Сравнение и выбор лучшего

Выбор метода зависит от характеристик тестируемого материала, условий проведения (стационарные тесты или анализ в процессе работы) и выбирается индивидуально.

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

УЗК сварных швов трубопроводов

Зачастую УЗК сварных швов трубопроводов проводят лишь с одной стороны. При этом используются ПЭПы наклонные и прямые. В зависимости от толщины стенки ПЭПы подбираются по частоте.

Ниже в таблице приведены критерии выбора преобразователя.

Если контролируются трубопроводы диаметром от 10 до 530 мм с небольшой толщиной стенки (до 8-9 мм), лучше использовать хордовый раздельно-совмещённые преобразователи. Это увеличит скорость контроля и точность полученных результатов.

Критерии выбора преобразователя в зависимости от диаметра трубопровода и толщины стенки приведены ниже в таблице.

Преимущества ультразвукового метода контроля

- Доступная стоимость. УЗК обходится значительно дешевле, чем ряд других методов дефектоскопии;

- Безопасность. Ультразвуковое излучение не оказывает негативного влияния на оператора, проводящего исследование;

- Мобильность. Портативные аппараты для дефектоскопии позволяют проводить проверку на выезде. Это существенно расширяет сферы использования УЗК;

- Высокая точность. Высокая скорость и точность УЗК даёт возможность получать объективные данные о состоянии и о качестве листового металла без значительных погрешностей. Проверенные листы могут использоваться для создания прочных и неразрушающихся в течение долгого времени конструкций;

- Неразрушающее воздействие. Изделия сохраняются в своём первозданном виде, что позволяет избежать дополнительных финансовых затрат.