Основные характеристики

Как самый тугоплавкий металл, вольфрам имеет специфические свойства:

- Температура плавления вольфрама — примерно соответствует температуре солнечной короны — 3422 °С.

- Вместе с этим, плотность чистого вольфрама ставит его в один ряд с наиболее плотными металлами. Его плотность практически равна плотности золота — 19,25 г/см3.

- Теплопроводность вольфрама зависит от температуры и составляет от 0,31 кал/см·сек·°С при 20°С до 0,26 кал/см·сек·°С при 1300°С.

- Теплоемкость также близка к золоту и составляет 0.15·103 Дж/(кг·К).

Металл имеет кубическую объемноцентрированную кристаллическую решетку. Несмотря на высокую твердость, вольфрам в нагретом состоянии очень пластичен и ковок, что позволяет изготавливать из него тонкую проволоку, имеющую широкое применение.

Вольфрамовая проволока

Имеет серебристо-серый цвет, который не меняется на открытом воздухе, поскольку вольфраму присуща высокая химическая стойкость, а с кислородом он реагирует только при температуре выше красного каления.

Химические свойства элемента, как правило, начинают проявляться при нагреве выше нескольких сотен градусов. В обычных условиях он не взаимодействует с большинством известных кислот, кроме смеси плавиковой и азотной кислот. В присутствии определенных окислителей может реагировать с расплавами щелочей. При этом для начала реакции требуется нагрев до температуры 400 — 500 °С, а далее реакция идет бурно, с выделением тепла.

Некоторые соединения, особенно карбид вольфрама, обладают очень высокой твердостью и находят применение в металлургическом производстве для обработки твердых сплавов.

Приведенные характеристики вольфрама определяют специфику областей применения металла, как в чистом виде, так и в составе различных сплавов и химических соединений. Вольфрам входит в состав многих жаростойких сплавов в качестве легирующей добавки для повышения твердости, температуры плавления и коррозионной стойкости. Близость плотности и теплоемкости вольфрама и золота теоретически может служить для подделки золотых слитков, однако это легко можно выявить при измерении электрического сопротивления и при переплавке золотого слитка.

ВОЛЬФРА́МОВЫЕ СПЛА́ВЫ

ВОЛЬФРА́МОВЫЕ СПЛА́ВЫ, сплавы на основе вольфрама. В качестве легирующих добавок применяются металлы (напр., $\ce{Mo, Re, Cu, Ni, Ag}$), оксиды ($\ce{ThO2, Y2O3, La2O3}$), карбиды ($\ce{TaC, ZrC, HfC}$) и др. В. с. характеризуются высокими тугоплавкостью и жаропрочностью. В зависимости от состава сплава и способа произ-ва В. с. имеют предел прочности 1000–6000 МПа при 20 °C, длительную (до 100 ч) прочность 80–140 МПа при 1200 °C, высокое сопротивление ползучести при 1100–2500 °C, низкие диффузионную подвижность и коэф. термич. расширения (4,32·10–6 К–1 при 273–373 К), высокие теплопроводность (177–200 Вт/м·К), электропроводность (4,84 мкОм·см при 273 К) и сопротивление коррозии в кислотах, расплавах легкоплавких металлов, стёкол, оксидной керамики и др.

В процессе произ-ва В. с. необходимы: очистка шихты – для уменьшения низкотемпературной хрупкости, вызванной низкой прочностью границ зёрен из-за загрязнения их разл. примесями; термическая обработка – для перераспределения и снижения удельной концентрации примесей на границе зёрен; деформация – для измельчения зёрен. Вводимые легирующие добавки оказывают разл. действие. Напр., $\ce{Mo}$ (при содержании ок. 2%) существенно измельчает зерно вольфрама; $\ce{Fe, Ni, Pd, Ru, Re}$ (до 0,3%) эффективно воздействуют на вытеснение дефектов и примесей с границ зёрен; редкие и редкоземельные металлы (напр., до 1% $\ce{Ti, Y}$) связывают присутствующий в сплаве кислород в тугоплавкие оксиды; $\ce{Re}$ повышает пластичность (т. н. рениевый эффект); тугоплавкие оксиды ($\ce{ThO2, Y2O3, La2O3}$ и др.) улучшают эмиссионные свойства; введение микроприсадок ($\ce{Al2O3 + K2O + SiO2}$) обеспечивает формирование вытянутых зёрен при высокотемпературной рекристаллизации, что применяется в произ-ве сильно тянутой проволоки (т. н. непровисающий В. с. для нитей накаливания осветит. ламп). В сплавах на основе $\ce{W – Re – Mo}$ введение до 0,4% карбидов и до 2% оксидов повышает вязкость разрушения (трещиностойкость), а карбиды $\ce{Zr}$ и $\ce{Hf}$, образующие дисперсные частицы (10–100 нм), увеличивают жаропрочность сплава (напр., предел прочности литого В. с. 350–450 МПа, 220–350 МПа и 150–200 МПа при 1800, 2000 и 2300 °C соответственно).

В. с. получают методами порошковой металлургии или сплавлением компонентов в дуговых и электронно-лучевых печах; во избежание окисления все операции проводят в восстановительной (водород) или инертной (аргон) атмосфере. Сплавы производят в виде штабиков, порошковых изделий сложной формы, слитков, фасонных отливок, монокристаллов. Кроме того, изделия сложной формы, в т. ч. перфорированные, получают газофазным осаждением при диссоциации хлоридов или фторидов вольфрама. Деформацию порошковых и литых сплавов осуществляют при постепенном понижении темп-ры (от 2000 до 400 °C) экструзией, ковкой, штамповкой, прокаткой, волочением и др.; применяется также навивка спиралей из проволоки, вырубка листа, пайка, диффузионная и электронно-лучевая сварка.

Из В. с. изготовляют нити в лампах накаливания, катоды в источниках света, прецизионные контакты, высокотемпературные термопары, выводы электровакуумных приборов, нагреватели электропечей, сварочные электроды, плазмотроны, аноды и катоды рентгеновских трубок, тигли, используемые для вакуумной металлизации и расплавов керамик, легкоплавких металлов, выращивания монокристаллов гранатов, сапфира и др. К вольфрамовым также относятся тяжёлые сплавы (на основе $\ce{W – Ni – Fe \:и \:W – Ni – Cu}$), применяемые для изготовления боеприпасов, контейнеров для хранения радиоактивных изотопов, роторов гироскопов, в элитном спортинвентаре и др.; твёрдые сплавы (на основе карбида вольфрама – $\ce{WC}$) – для изготовления режущих инструментов; «потеющие» сплавы (на основе $\ce{W – Cu}$), применяемые в соплах ракетных двигателей.

Получение вольфрама

В чистом, самородном виде металл в природе не встречается. Большинство месторождений образовано оксидами. Содержание соединений в пересчете на чистый металл в рудном месторождении составляет 0.2 — 2%. Химическая стойкость и высокая температура плавления допускают получение вольфрама из руды только при использовании специфических методик.

Вольфрамовые прутки

В основе большинства методов промышленного получения вольфрама лежит восстановление металла из его оксида. Первая стадия производства состоит в обогащении вольфрамосодержащей руды. Затем при помощи операций выщелачивания и восстановления получают оксид WO3, который восстанавливают до чистого металла в атмосфере водорода. Температура процесса составляет около 700 °С.

В результате реакции получается тонкодисперсный металлический порошок. Высокая температура плавления не позволяет оформить металл в виде слитков, поэтому порошок вольфрама сначала прессуют под высоким давлением, а затем спекают в среде водорода, используя нагрев до температуры 1300 °С. Через полученные бруски пропускают мощный электрический ток. В результате высокого переходного сопротивления между зернами металла происходит нагрев и плавление заготовки.

Очистку полученного слитка производят методом зонной плавки, подобно технологии получения сверхчистых полупроводников. Производство вольфрама по данной технология позволяет получить металл высокой степени чистоты без дополнительных операций очистки.

При производстве сплавов, все составляющие добавляются еще перед стадией прессования порошка, поскольку в дальнейшем это сделать уже невозможно. В процессе прессовки, спекания и дальнейшей обработки заготовки (прессование, прокатка) обеспечивается равномерное распределение примесей в сплаве.

Вольфрам

Обработка вольфрама производится при температурах около полутора тысяч градусов. При таком нагреве металл становится очень пластичным и допускает ковку, штамповку. Тонкая проволока для спиралей ламп накаливания изготавливается методом волочения. При этом кристаллы металлы располагаются вдоль проволоки, повышая ее прочность. Поскольку к спиралям ламп предъявляются высоки требования по однородности, вольфрамовый провод дополнительно подвергают операциям электрохимического полирования.

ВОЛЬФРАМА СПЛАВЫ

ВОЛЬФРАМА СПЛАВЫ, сплавы на основе вольфрама. Различают однофазные и гетерофазные. В последних легирующие элементы или их соед. с W образуют самостоят. фазы, равномерно распределенные во всем объеме материала.

К однофазным относятся сплавы, легированные Мо, Та, Nb, Сг и Re. Среди них наиб. прочностью при растяжении отличается сплав, содержащий 15% Мо (табл. 1). Сплавы, легированные Re, сочетают пластичность в рекристаллизованном состоянии с высокой прочностью; наиб. применение нашли сплавы с 25-27% Re.

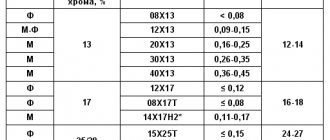

Та б л 1.-ХАРАКТЕРИСТИКА СПЛАВОВ ВОЛЬФРАМА

1 При 2200°С 49 МПа. 2 Т-ра 1880°С. 3 Содержание в атомных %. 4,5 При 2250 °С соотв. 145 и 243 МПа.

Гетерофазные вольфрама сплава содержат 0,15-0,60 атомных % углерода и 0,2-0,6% Zr или Nb (Hf или Та). При 2300 °С и выше эти сплавы представляют собой пересыщенные твердые р-ры легирующих элементов в W. Ниже 2300 °С из них выделяются высокодисперсные частицы карбидов [Zr(Hf)W]C или [Ta(Nb)W]C (упрочняющая фаза), повышающих высокотемпературную прочность сплавов. Поэтому такие сплавы наз. дисперсноупрочненными. Оптим. содержание карбидной фазы 0,3-0,6 мольных %.

Высокой прочностью при т-рах, составляющих 0,6-0,7 от т-ры плавления сплава, обладают эвтектич. сплавы. Так, для сплава, содержащего 12,7% Nb, 0,14% Zr, 0,29% V и 0,19% С, при 2000 °С 420 МПа. Эвтектич. сплавы обладают повыш. т-рой рекристаллизации (от 1800 до 2000 °С). Однако они малопластичны и используются только в литом состоянии.

Высокими прочностью и формоустойчивостью при больших т-рах отличаются гетерофазные вольфрама сплава с добавками оксидов: SiO2 (0,02-0,05% по массе), К2О (0,001%), А12О3 (0,001-0,003%). Так, для проволоки (диам. 100 мкм) из этого сплава составляет при 1500 и 1800°С соотв. 890 и 389 МПа.

В кач-ве упрочняющей фазы используют ThO2 в кол-ве 0,7-5% по массе. Помимо жаропрочности присадка ThO2 увеличивает и электронную эмиссию сплава. Для прутков (диам. 2 мм), изготовленных из сплава, содержащего 1,5% по массе ThO2, при 1500, 1800 и 2000 °С составляет соотв. 200, 100 и 80 МПа.

Сочетанием высоких прочности и пластичности с коррозионной стойкостью и способностью поглощатьизлучение отличаются гетерофазные сплавы высокой плотности W-Cu-Ni и W-Fe-Ni (содержание W до 90-95%). Эти сплавы представляют собой системы, в к-рых кристаллич. фаза W сцементирована связкой из сплава Cu-Ni и Fe-Ni (табл. 2). К сплавам высокой плотности можно отнести также псевдосплавы, содержащие 12-30% по объему Си или Ag. Последние получают пропиткой пористой вольфрамовой заготовки расплавом Си или Ag. Сплавы отличаются повыш. твердостью, высокими электрич. проводимостью и теплопроводностью.

Та б л 2.-ХАРАКТЕРИСТИКА СПЛАВОВ ВОЛЬФРАМА ВЫСОКОЙ ПЛОТНОСТИ

Основу т. наз. твердых вольфрама сплавов составляют зерна карбида, сцементированные (при жидкофазном спекании) кобальтом (табл. 3). Карбидная фаза может состоять из одного вольфрама карбида (WC), двух карбидов (TiC и WC) или трех (TiC, TaC и WC). Твердость сплавов на основе WC в зависимости от содержания WC изменяется от 900 до 830 МПа (по Роквеллу), на основе WC и TiC 920-870 МПа, на основе WC, TiC и ТаС 890-870 МПа (также по Роквеллу).

Табл. 3.-ХАРАКТЕРИСТИКА ТВЕРДЫХ СПЛАВОВ ВОЛЬФРАМА

Компактные заготовки из вольфрама сплавов получают вакуумной плавкой (дуговой и электронно-лучевой) или методами порошковой металлургии. Плавку осуществляют в охлаждаемых водой медных кристаллизаторах с непрерывной вытяжкой слитка по мере его кристаллизации. Порошки W и легирующих элементов заданного гранулометрич. состава смешивают, а затем прессуют из них под давл. 150-600 кПа штабики. Последние спекают в среде водорода при 1150-1300 °С в электрич. печах, а затем при т-рах до 3000 °С, пропуская через заготовки электрич. ток. Заготовки из вольфрама сплавов сложной формы получают восстановлением WF6, MoF6 и ReF6водородом путем осаждения выделяющихся металлов на нагретой пов-сти.

Сплавы с Мо (15%) используют для изготовления поковок, сопел ракет и изделий, работающих под высокими нагрузками, сплавы с Re (20 и 5%) — для произ-ва высокотемпературных термопар. Из сплавов W-Mo-Re и W-Re изготовляют катоды и др. детали в электровакуумной технике. Эвтектич. сплавы применяют при создании форм (матрицы, волоки), используемых для высокотемпературной обработки металлов давлением. Сплавы, легированные ТhO2,- материалы катодов для электронных и электротехн. приборов. Из сплавов с добавками оксидов Si, К и А1 получают нити накаливания осветительных ламп всех видов. Из сплавов W-Ni-Cu и W-Te-Ni изготовляют экраны для защиты от радиоактивного излучения и детали инерц. приборов, из сплавов W-Cu и W-Ag — электроконтакты, электроды для контактной сварки, прерыватели высокого напряжения и др. Твердые вольфрама сплава используют для изготовления инструментов для буровых работ в крепких породах, обработки металлов резанием, волочением, холодной штамповкой и др. Дисперсноупрочненные сплавы — перспективные материалы для изготовления элементов конструкций, работающих под нагрузкой при высоких т-рах.

=== Исп. литература для статьи «ВОЛЬФРАМА СПЛАВЫ»: Свойства и применение металлов и сплавов для электровакуумных приборов. Справочное пособие, М., 1973; Копейки и Ч. В., Структура и свойства тугоплавких металлов, М., 1974; Савицкий Е. М., Поварова К. Б., Макаров П. В., Металловедение вольфрама. М.. 1978; Зеликман А. Н., Никитина Л. С., Вольфрам, М., 1978. Ю.М.Королев, B.C. Фастовский.

Страница «ВОЛЬФРАМА СПЛАВЫ» подготовлена по материалам химической энциклопедии.

Применение вольфрама

Большинство областей применения вольфрама используют такие его качества, как высокая температура плавления, плотность и пластичность. Вольфрам незаменим в следующих областях:

- Чистый вольфрам, это единственный металл, который применяется в нитях накаливания осветительных ламп, радиолампах, кинескопах и прочих электровакуумных приборах;

- В чистом виде и в составе сплавов используется при производстве сердечников подкалиберных бронебойных снарядов и пуль;

- Высокая плотность вольфрама позволяет изготавливать роторы малогабаритных гироскопов ракетной техники и космических аппаратов;

- Изготовление неплавящихся электродов при аргонно-дуговой сварке;

- Устройства защиты от ионизирующих излучений из вольфрама эффективнее, чем традиционные свинцовые. Использование вольфрама экономически выгодно, несмотря на более высокую стоимость, чем у свинца. Это вызвано тем, что расход вольфрама при тождестве технических характеристик изделия намного меньше.

- Изделия из вольфрама не нуждаются в защите от коррозии благодаря низкой химической активности при нормальных температурных условиях.

Сверла из вольфрама

Соединения вольфрама с углеродом более известны как «победит». Их высокая твердость используется в режущих напайках металлообрабатывающих инструментов — резцов, сверл, фрез. Инструменты с победитовыми напайками используются для обработки практически любых материалов, начиная от древесины, где почти не требуют периодической заточки, до любых пород камня. Для заточки победитовых инструментов требуются абразивы с самой высокой твердостью. В полной мере этому соответствуют алмазные и эльборовые абразивы имеющие самую высокую твердость среди всех известных.

Победитовые напайки крепятся к рабочим кромкам инструмента при помощи пайки медью. В качестве флюса используется бура.

Карбид вольфрама используется в ювелирных изделиях, в частности, в кольцах. Высокая твердость материала позволяет сохранить блеск изделия в течение всего срока службы.

Победит изготавливают порошковым методом, используя для скрепления кристаллом карбида вольфрама кобальт.