Нормативные ссылки

Для датированных ссылок применяются только указанные ниже издания. Для недатированных ссылок применяются последние издания документов, на которые ссылаются в настоящем стандарте, включая все поправки.

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 669:2000 Сварка контактная. Оборудование для контактной сварки. Требования к механическим и электрическим характеристикам (ISO 669:2000, Resistance welding. Resistance welding equipment. Mechanical and electrical requirements)

ИСО 10447 Сварка контактная сопротивлением. Испытание на отрыв и обрубание сварных точек и соединений, полученных рельефной сваркой (ISO 10447, Resistance welding — Peel and chisel testing of resistance sport and projection welds)

ИСО 14270:2000 Размеры образца и методика механизированного испытания на отрыв для сварных швов, полученных при контактной точечной, роликовой и рельефной сварке (ISO 14270:2000, Specimen dimensions and procedure for mechanized peel testing resistance sport, seam and embossed projection welds)

ИСО 14271:2000 Испытание на определение твердости по Виккерсу для сварных швов, полученных при контактной точечной, рельефной и роликовой сварке (низкая нагрузка и микротвердость) (ISO 14271:2000, Vickers hardness testing of resistance spot, projection and seam welds (low load and microhardness))

ИСО 14272:2000 Размеры образца и методика испытания на поперечное растяжение сварных швов, полученных при контактной точечной и рельефной сварке (ISO 14272:2000, Specimen dimensions and procedure for cross tension testing resistance spot and embossed projection welds)

ИСО 14273:2000 Размеры образца и методика испытания на срез для сварных швов, полученных при контактной точечной, рельефной и шовной сварке (ISO 14273:2000, Specimen dimensions and procedure for shear testing resistance spot, seam and embossed projection welds)

ИСО 14732 Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов (ISO 14372, Welding personnel — Approval testing of welding operators for fusion welding and of resistance weld setters for fully mechanized and automatic welding of metallic materials)

ИСО 15607:2003 Технические требования и аттестация процедур сварки металлических материалов. Общие правила (ISO 15607:2003, Specification and qualification of welding procedures for metallic materials — General rules)

ИСО 15609-5:2004 Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка (ISO 15609-5:2004, Specification and qualification of welding procedures for metallic materials — Welding procedure specification — Part 5: Resistance welding)

ИСО 17653:2003 Контроль разрушающий сварных швов металлических материалов. Испытание на скручивание сварных точек (ISO 17653:2003, Destructive tests on welds in metallic materials — Torsion test of resistance spot welds)

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПРОЦЕДУРЕ СВАРКИ

Часть 5

Контактная сварка

(ISO 15609-5:2011, IDT)

Издание официальное

Москва Стаида ртмнформ 2020

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0—2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2—2015 «Межгосударственная система стандартизации. Стандарты межгосударственные. правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия. обновления и отмены»

Сведения о стандарте

- 1 ПОДГОТОВЛЕН Саморегулируемой организацией Ассоциация «Национальное Агентство Контроля Сварки» (СРО Ассоциация «НАКС») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

- 2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

- 3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 мая 2022 г. М₽ 130-П)

За принятие проголосовали:

| Краткое наименование страны по МК (ИСО ЗТвв) 004-97 | Км страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартный* и |

| Армения | ДМ | Минэкономики Республики Армения |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Киргизия | KG | Кыргызстандарт |

| Россия | RU | Росстамдарт |

| Узбекистан | UZ | Уэстандарт |

- 4 Приказом Федерального агентства по техническому регулированию и метрологии от 6 июля 2022 г. No 348-ст межгосударственный стандарт ГОСТ ISO 15609-5—2020 введен в действие в качестве национального стандарта Российской Федерации с 1 декабря 2020 г.

- 5 Настоящий стандарт идентичен международному стандарту ISO 15609-5:2011 «Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки. Часть 5. Контактная сварка» («Specification and qualification of welding procedures for metallic materials — Welding procedure specification — Part 5: Resistance welding», IDT).

Международный стандарт разработан Техническим комитетом ISO/TC 44 «Сварка и родственные процессы», подкомитетом SC 6.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

- 6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется е ежегодном информационном указателе «Национальные стандарты». а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.nj)

© ISO. 2011 — Все права сохраняются © Стандартинформ, оформление. 2020

В Российской Федерации настоящий стандарт не может быть полностью или частично воспроизведен, тиражирован и распространен в качестве официального издания без разрешения Федерального агентства по техническому регулированию и метрологии

Содержание

- 1 Область применения……………………………………………………………………………………………………………………1

- 2 Нормативные ссылки……………………………………………………………………………………………………………………1

- 3 Термины и определения……………………………………………………………………………………………………………….

- 4 Содержание технических требований к процедуре сварки……………………………………………………………..

4.1 Общие положения…………………………………………………………………………………………………………………….

- 4.2 Производитель………………………………………………………………………………………………………………………….

- 4.3 Основной материал…………………………………………………………………………………………………………………..

- 4.4 Общее для всех процедур сварки………………………………………………………………………………………………

Приложение А (справочное) Пример WPS — I. Требования к планированию процесса………………………

Приложение В (справочное) Пример WPS — II. Критерии оценки качества……………………………………….

Приложение С (справочное) Пример WPS — III. Настройка сварочного оборудования………………………

Приложение D (справочное) Примеры параметров контактной сварки………………………………………………

Приложение ДА (справочное) Сведения о соответствии ссылочных международных

стандартов межгосударственным стандартам………………………………………………………13

Библиография………………………………………………………………………………………………………………………………14

Введение

ISO 15609 состоит из следующих частей под общим наименованием «Технические требования и аттестация процедур сварки металлических материалов. Технические требования к процедуре сварки»:

- * часть 1. Дуговая сварка;

- — часть 2. Газовая сварка;

- — часть 3. Электронно-лучевая сварка;

- * часть 4. Лазерная сварка;

- — часть 5. Контактная сварка;

- — часть 6. Лазерно-дуговая гибридная сварка.

ж W

ж

Контрольное сварное соединение

6.1. Основные положения

В соответствии с 6.2 необходимо подготовить стандартное контрольное сварное соединение, в качестве которого может быть использовано сварное изделие целиком.

Образцы для испытаний должны быть вырезаны из соответствующих частей, контрольных сварных соединений или сварены отдельно согласно 6.3.

Необходимо использовать образцы для испытаний и контрольные сварные соединения из одного материала и с одинаковыми шириной кромок и длиной нахлеста. Если возможно, необходимо учитывать шунтирующие и индукционные эффекты. Если в применяемом стандарте есть соответствующее требование, необходимо указать направление проката на контрольном сварном соединении.

6.2. Форма и размеры контрольных сварных соединений и образцов для разрушающих испытаний

6.2.1. Основные положения

Форма и размеры контрольных сварных соединений и образцов для испытаний и испытания процедуры сварки представлены в следующих стандартах: ИСО 14270, ИСО 14271, ИСО 14272, ИСО 14273, ИСО 17653 и ИСО 10447.

6.2.2. Макрошлиф

Образец для испытаний должен быть подготовлен и протравлен, чтобы изготовить поперечные и продольные шлифы для выявления вкраплений, зоны термического влияния и при необходимости сечение сварного шва.

Поперечный макрошлиф должен содержать неповрежденный основной металл.

6.3. Сварка контрольных сварных соединений или образцов для испытаний

Подготовку узлов (деталей), контрольных сварных соединений или образцов для испытаний и сварку контрольных сварных соединений или образцов для испытаний необходимо проводить в соответствии с pWPS и согласно общим правилам производства сварочных работ (параметры, оборудование и т.д.).

Если при точечной сварке используют прихватки, то они должны быть и на конечном контрольном сварном соединении.

До проведения аттестации процедура сварки и программа испытаний контрольных сварных соединений должны быть согласованы с экспертом или экспертным органом.

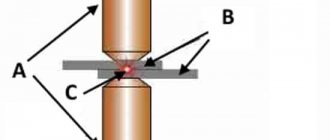

Виды сварки, устанавливаемые ГОСТ 15878-79

Контактная сварка по способам создания неразъемных соединений в указанном стандарте разделяется на такие виды:

- Точечную.

- Рельефную.

- Шовную.

Принципиально первый способ подразумевает создание сварного соединения в точке, на которую воздействует торец стержневого электрода. Он передает сдавливающее усилие и электрический заряд. Диаметр литого ядра в точке напрямую зависит от рабочего диаметра стержня. При этом в процессе могут участвовать одновременно несколько электродов для создания множества отдельных точек (например: изготовление арматурных сеток).

Основное отличие рельефной контактной сварки от предыдущей заключается в том, что размер литого ядра зависит от параметров выступов (рельефов) на свариваемых деталях. Рельефы создают в процессе заготовительных операций.

Наличие дополнительной технологической операции сужает область применения такого способа сварки.

По своей форме (вид сверху) рельефы могут быть:

- круглыми;

- удлиненными;

- кольцевыми.

При этом стандарт оговаривает, что при обоих способах сварки точки могут быть расположены:

- в виде цепочки (однорядный и многорядный вариант). При этом осевые линии точек совпадают и (или) идут параллельно друг другу;

- в шахматном порядке (многорядный вариант). Когда осевые линии точек в плане имеют сдвиг относительно друг друга на определенный шаг.

В шовной сварке цепочка из отдельных точек, перекрывающих друг друга, создается не отдельными стержнями, а вращающимися дисками. Механизм протекания процесса аналогичен описанному выше, однако, непрерывный шов позволяет повысить прочностные характеристики и герметичность шва.

Эти важные преимущества используют при изготовлении конструкций, к которым предъявляют повышенные требования. Стандарт относит их к категории А. Например: сосуды под давлением, пролеты мостов, арматура для ответственных железобетонных конструкций.

К категории Б отнесены остальные группы сварных соединений.

Принятие решения об отнесении соединения к каждой из групп происходит на стадии проектирования. При этом также учитывают степень технологичности процесса.

Испытания и оценка результатов

7.1. Объем контроля

Испытания включают как неразрушающие, так и разрушающие.

Выбор вида испытаний и количества образцов для испытаний зависит от условий эксплуатации и требований к качеству сварного изделия. Вид испытаний и количество образцов должны быть установлены до проведения аттестации (таблица 1).

Если нет необходимости в определении среднеквадратичного отклонения результатов испытаний в поперечном и продольном направлениях, то допускается использовать меньшее количество образцов.

Таблица 1 — Примеры испытаний точечных, шовных и рельефных сварных соединений

| Контрольные сварные соединения/образцы для испытаний | Вид испытаний | Количество образцов |

| Одноточечный образец точечной или рельефной сварки | Визуальный осмотр | Все |

| Испытания на срез | 11 | |

| Растяжениеa) | 11 | |

| Макрошлифb) | 2 | |

| Твердость | Если требуется | |

| Испытание на кручениеc) | 11 | |

| Испытания на отрыв | 11 | |

| Испытание зубилом | 11 | |

| Двухточечный образец точечной или рельефной сваркиd) | Визуальный осмотр | Все |

| Испытания на срезе) | 11 | |

| Растяжение (перекрестное)a) | 11 | |

| Макрошлифb) | 2 | |

| Твердостьf) | Если требуется | |

| Испытания на отрыв | 11 | |

| Испытание зубилом | 11 | |

| Многоточечные или рельефные образцыg) | Визуальный осмотр | Все |

| Испытания на срез (сдвиг)h) | 11 | |

| Макрошлифb) | 11 | |

| Твердостьf) | 2 | |

| Испытания на отрыв | Если требуется | |

| Испытание зубилом | 11 | |

| Образцы шовной сварки внахлестку (контрольные сварные соединения) | Визуальный осмотр | Все |

| Испытания на расслаивание | 11 | |

| Испытания на срез (сдвиг) | 11 | |

| Испытания на отрыв | 3 | |

| Испытание на герметичность | 3 | |

| Макрошлифl) | 2 | |

| Твердостьf) | Если требуется | |

| Шовная сварка с раздавливанием кромок | Визуальный осмотр | Все |

| Испытания на срезm) | 11 | |

| Испытания на изгибn) | 2 | |

| Испытания на отрывo) | 9 | |

| Раздуваниеj) | 3 | |

| Испытание на герметичностьk) | 3 | |

| Макрошлифl) | 2 | |

| Твердостьf) | Если требуется | |

| а) Вместо испытания на срез. b) Два образца, смещенные на 90° и зажатые перпендикулярно плоскости пластины. Должно быть установлено ограничение деформации на главные оси. с) Вместо испытания на срез, если невозможно подготовить стандартный образец или в случае, когда преобладает кручение. d) Только для одностороннего токоподвода. е) Двухточечное соединение должно быть разрезано на образцы с одной точкой. Отклонение ширины образца от стандартного зависит от шага точек. f) Двухточечное соединение. g) Многоточечный шов должен быть выполнен с расположением точек так, как это делается на готовой продуши и. h) В том случае, если точечный шов получен таким же образом, что и для двухточечных испытаний. i) Вместо испытания на разрыв в случае преобладания срезывающей нагрузки. j) Только при наличии требований по герметичности (гидроиспытание). k) Только при наличии повышенных требований по герметичности (течеискание). l) Один продольный и один поперечный образец. m) Если возможно, с правым углом ко шву. n) Наружная и внутренняя стороны. o) Только для шовной сварки: три образца — из начала, середины и конца шва. | ||

7.2. Расположение и вырезка образцов для испытаний

Образцы для испытания следует выбирать после визуального осмотра или других альтернативных испытаний.

Вырезка образцов согласно 6.2.

Допускается вырезать образцы для испытаний из областей, не содержащих допустимых дефектов.

7.3. Визуальный контроль

Точечные сварные соединения и сварные соединения, выполненные шовной сваркой, должны быть обследованы с использованием лупы с 6 — 10-кратным увеличением, зеркала или эндоскопа, чтобы определить следующие поверхностные характеристики: поверхностные трещины, выгорание металла, брызги, осаждение материала электрода, выбоины от электрода и несплошности.

7.4. Повторные испытания

Если деталь или контрольное сварное соединение не удовлетворяют любому требованию визуального контроля или какому-либо другому виду контроля, то необходимо проконтролировать еще одну дополнительную деталь или контрольное сварное соединение. Если и эта дополнительная деталь или контрольное сварное соединение не удовлетворяют требованиям, то pWPS должны быть изменены. Измененные pWPS должны быть аттестованы в соответствии с настоящим стандартом.

Если любой образец для испытаний не удовлетворяет основным требованиям 6.2 из-за геометрических дефектов (например, положение, форма), то необходимо изготовить дополнительные образцы для испытаний, по одному на каждый не прошедший испытания. Эти образцы могут быть взяты из того же контрольного сварного соединения, если в нем достаточно материала, или из нового соединения

Если какой-либо из этих дополнительных образцов не будет удовлетворять основным требованиям, то pWPS необходимо изменить. Измененные pWPS должны быть аттестованы в соответствии с настоящим стандартом.

Область распространения аттестации

8.1. Основные положения

Все перечисленные ниже требования необходимо применять независимо друг от друга.

Если параметры выходят за пределы допустимых значений, необходимо проведение новых испытаний процедуры сварки.

8.2. Относящееся к производителю

Аттестация pWPS посредством испытаний в соответствии с настоящим стандартом разрешает производить работы по сварке в цехах и на площадках под единовременным техническим контролем и контролем качества со стороны производителя.

Технический контроль и контроль качества распространяются на процедуру сварки, если изготовитель, проводивший аттестацию процедуры сварки, несет полную ответственность за сварку, выполняемую в соответствии с данной процедурой.

8.3. Относящееся к материалу

Все испытания необходимо проводить с использованием материалов, аналогичным применяемым при производстве (по толщине, химическому составу, механическим свойствам). В случае отклонений от указанных требований все изменения должны быть установлены до проведения аттестации.

8.4. Общее для всех процедур сварки

8.4.1. Процесс сварки

Аттестация распространяется только на процесс сварки, который используют при испытаниях.

В тех случаях, когда оборудование имеет дистанционное управление или более одной сварочной программы, используемой в работе как часть последовательности операций, WPS должны содержать описание всех используемых сварочных программ.

Для автоматического или роботизированного управления более чем одной сварочной программой WPS должны содержать описание всех используемых сварочных программ, каждая из которых требует аттестации.

8.4.2. Род тока

Процедуру сварки аттестуют по роду тока (переменный, постоянный или импульсный), частоте и полярности, используемых в испытаниях процедуры сварки.

8.4.3. Сварочный цикл

Процедуру сварки аттестуют по сварочному циклу, используемому при сварке.

8.4.4. Термообработка после сварки

Любая предусмотренная термообработка должна быть учтена при проведении испытания процедуры сварки.

8.4.5. Тип сварочного оборудования

Процедуры сварки аттестуют по типу используемого в испытаниях оборудования.

8.4.6. Сварочные электроды

Процедуры сварки аттестуют по материалам и конструкции используемых электродов.

Нахлестка

Помимо вышеназванных, ГОСТ 15878-79 формирует требования к следующим важным конструктивным элементам соединений:

- величине нахлестки свариваемых листов;

- расстоянию от края нахлестки до оси шва или центра точек.

В соответствии с ГОСТ Р ИСО 17659-2009 термин «нахлестка» подразумевает параллельное наложение соединяемых деталей с перекрытием друг друга на расчетную величину. При этом по ГОСТу 15878-79 детали могут быть:

- плоскими;

- с отгибом под прямым углом;

- отогнутые под некоторым радиусом.

В первом и втором случаях величина нахлестки в поперечном сечении определяется одинаково. При наличии радиуса в отгибе нахлесточный размер уменьшается на его значение.

При разработке технологических карт сварочного процесса параметры таких соединений в каждом конкретном случае рассчитывают с учетом:

- количества рядов точек и их взаимного расположения в этих рядах;

- способа сварки;

- размера литого ядра;

- толщины и химического состава деталей;

- требований к прочностным характеристикам изготавливаемых конструкций.

Протокол аттестации процедуры сварки

Протокол аттестации процедуры сварки (WPQR) представляет собой отчет о результатах оценки каждого контрольного соединения, включая повторные испытания. Необходимо включить в протокол основные пункты, перечисленные для WPS в ИСО 15609-5 вместе с описанием характеристик, приведенных в разделе 7.

Если не обнаружено недопустимых результатов испытаний, WPQR, описывающий результаты испытаний, считается положительным и должен быть подписан и датирован экспертом или экспертным органом.

WPQR должен иметь вид, облегчающий восприятие данных.

Приложение ZA (обязательное)

Сведения о соответствии ссылочных международных стандартов ссылочным европейским стандартам

Представленные ниже документы являются необходимыми для применения настоящего стандарта. При датированных ссылках действует только издание, на которое ссылаются. При недатированных ссылках действует актуальное издание упомянутого документа (включая все изменения).

| Публикация | Год | Название | ЕН | Год |

| ИСО 14732 | 1998 | Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов | ЕН 1418 | 1997 |

Приложение ДА (справочное)

Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации

Таблица ДА.1

| Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

| ИСО 669:2000 | — | * |

| ИСО 10447 | — | * |

| ИСО 14270 | — | * |

| ИСО 14271 | — | * |

| ИСО 14272 | — | * |

| ИСО 14273 | — | * |

| ИСО 14732 | MOD | ГОСТ Р 53526-2009 «Персонал, выполняющий сварку. Аттестационные испытания операторов сварки плавлением и наладчиков контактной сварки для полностью механизированной и автоматической сварки металлических материалов» |

| ИСО 15607 | IDT | ГОСТ Р ИСО 15607-2009 «Технические требования и аттестация процедур сварки металлических материалов. Общие правила» |

| ИСО 15609-5 | — | * |

| ИСО 17653 | — | * |

| * Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. Примечание — В настоящей таблице использованы следующие условные обозначения степени соответствия стандартов: — IDT — идентичные стандарты; — MOD — модифицированные стандарты. | ||

Термины, которыми оперирует ГОСТ

ГОСТ 15878-79 регламентирует следующие конструктивные элементы контактной сварки:

- толщину свариваемых деталей (от 0,3 до 6,0 мм). Возможно производство работ на деталях разной толщины. В этом случае расчеты производят на деталь с меньшей толщиной. При двукратном превышении одной толщины над другой все параметры увеличивают в 1,2 — 1,3 раза. Этот показатель, наряду с видом сплавляемых металлов и физико-механическим требованиями к изготавливаемым конструкциям задает все остальные параметры технологического процесса. В ГОСТе они представлены в виде таблиц;

- расчетные: диаметр точки плавления и ширины шва (не менее 1,5 — 16 мм). В пределах этих размеров произойдет застывание расплава и создание монолитного соединения;

- общую длину литого, перекрытого и неперекрытого участка шва. Это характеристика шовной сварки (при рассмотрении ее продольного сечения). Для обеспечения герметичности шва величина перекрытой зоны должна быть не менее 25% общей длины литого участка. В случае создания шва для металлов толщиной менее 0,3 мм размер перекрытия может быть уменьшен (без потери герметичности);

- величину (глубину) проплавления (от 20 до 95% толщины деталей в зависимости от их материала);

- расстояния между точками при разных схемах их расположения. Между центрами в одном ряду от 7 до 65 мм. Между рядами от 8,5 до 78 мм;

- количество рядов точек.