Главная / Расходные материалы

Назад

Время на чтение: 4 мин

0

1264

Изготовление, монтаж различных металлических конструкций не обходится без использования электрической дуговой сварки. Процесс утверждается некоторыми ГОСТами и СНиПами, в зависимости от характера производителя работ.

Входной контроль или выверка качества сварочных материалов обусловливается их обычным осмотром, верификацией фактических сертификатов на только что приобретенную партию.

Таковыми являются электроды, ленты, порошковая и сплошная проволока, пруты, флюсы, защитные регулируемые газы.

Первые используются для подвода высокочастотного тока к рабочей детали, сварочная же проволока, является присадочным материалом, который заполняет область между заготовками. Состав последней обязан соответствовать материалу соединяемых конструкций.

Флюсы растворяют оксиды на металлической плоскости, чем улучшается смачивание деталей расплавленным металлом, предотвращается окисление путем ограничения доступа кислорода.

Сварочные нити, пруты выступают присадочным веществом. Защитные газы предупреждают поступление окружающей атмосферы к сварочной ванне.

- Контроль материалов

- Электроды

- Для нержавеющих сталей

- Флюсы

- Защитные газы

- Проволока

- Дефектоскопия

Контроль материалов

Все поступающие на предприятие сварочные элементы и материалы обязаны снабжаться сертификатами, которые оговаривают данные ГОСТов, СНиПов, технических факторов и паспортов.

Упаковки коробок, ящиков, пачек и емкости под давлением должны иметь бирки либо ярлыки, где указаны паспортные сведения сварочного материала.

Несоблюдение указанного условия не позволяет использовать специализированное вещество для проведения работы, что является причиной полной проверки сварочного материала по всем параметрам качества. Они должны соответствовать данному типу сварочных элементов.

Основные контролируемые объекты сварочного производства при проверке

Выполняется контроль следующих технологических факторов:

1) контроль качества исходных материалов

Качество сварки обеспечивается при условии, что качество исходных материалов удовлетворяет предъявляемым к ним требованиям. Устанавливают соответствие сертификатных данных на все исходные материалы данным, которые требуются согласно техпроцессу сварки конструкций. Проверяют качество:

основного металла:

— литые заготовки (поры, усадочные раковины и трещины); — прокат (расслоения, различные пробы на неравномерность распределения примесей и т.д.);

электродов:

— равномерность толщины покрытий; — наличие трещин в покрытиях; — другие механические повреждения; — специальные пробы (в т.ч. на содержание водорода);

сварочной проволоки:

— чистота поверхности; — наличие покрытий; — наличие расслоений, закатов;

флюсов:

— величина и равномерность размера; — грануляция частиц; — инородные включения; — влажность;

защитных газов:

— наличие вредных примесей; — наличие влаги.

2) контроль оборудования

— предупредительный контроль — обеспечивается соблюдением графика технического обслуживания оборудования; — автоматизированный контроль — осуществляется с обратной связью; применяют для высокоскоростных сварочных процессов.

3) контроль технологии изготовления

— контроль подготовки заготовок; — контроль исправности сварочных приспособлений; — контроль сборки узлов под сварку; — контроль состояния сварочных материалов; — контроль пригодности сварочного оборудования; — контроль соблюдения установленных режимов сварки.

4) контроль квалификации операторов — необходимо проверять на всех этапах технологического процесса (заготовки, сборки, сварки, контроля качества). Создан высший орган украинской системы подготовки и аттестации кадров сварочного производства — «Украинский аттестационный комитет сварщиков». Разработаны и утверждены «Правила аттестации сварщиков» (10.04.96 г., №61).

Электроды

Соответствие электродов паспортным данным проверяют на заводе-изготовителе и перед осуществлением работ на производстве или строительной площадке. Освидетельствование стержней из электропроводного материала начинается с внешнего осмотра.

Из каждой партии отбирается на контроль качества по 10-20 сварочных единиц либо 0,5% от партии. Если при испытании обнаруживается повышенное число электродов с изъяном, в брак уходит вся группа.

Механические свойства электропроводных стержней диаметром до 3,0 мм проверяется путем их изгиба, падения на стальную плоскость с высоты 100 см, если толщина электрода превышает указанный размер, высота сокращается вдвое.

Правила контроля качества сварочных материалов предусматривают частичный откол покрытия, однако его общая длина не должна превысить 20 мм, что оговаривается Государственным стандартом 9466—60.

Технические условия допускают также незначительные дефекты площади стержней:

- некоторая шероховатость покрытия, несущественные продольные засечки, задиры, которые имеют глубину, не превышающую четверти покрытия;

- не больше трех локальных впадин на половину толщины обкладки, не длиннее 1,2 см каждая;

- пустоты — до 3 на 10 см длины, причем их диаметр должен быть меньше 2,0 мм, не более половины глубины слоя;

- не более 2 волосяных трещин, характеризующихся длиной до 1,2 см каждая.

Гомогенизированная масса — покрытие, обязано концентрично наноситься относительно стержня. Ее соответствие проверяется по всему сечению, путем проведения надрезов и замером толщины покрытия.

Значение разности толщин не может превышать следующий показатель:

электрод Ø 2,0 мм — 0,080 мм;

- 2,50 — 0,10;

- 3,0 — 0,150;

- 4,0 — 0,20;

- 5,0 — 0,250;

- 6,0 и выше — 0,30 мм.

Слой должен быть водостойким и не крошиться после погружения электрода в жидкость на 24 часа, причем подогрев воды должен составлять +15-25° C. После проведения пробной сварочной операции, стержень с покрытием оценивают по следующим факторам:

- Легкости зажигания электрической дуги.

- Стабильности ее горения.

- Показателю разбрызгивания металла.

- Пропорциональности плавки гомогенизированной массы.

- Отделимости изгари.

На основании полученных данных делается оценка качества сварочных материалов.

Рекомендуется перед началом сварочных процессов, первые подсушивать в специальных печках до +180° C, но не газовыми устройствами. Операция ухудшает эксплуатационные параметры сварочных стержней.

Входной контроль сварочных материалов

Привет всем, что такое входной контроль сварочных материалов? Давайте разберемся, как его следует производить и зачем он нужен. Честно говоря, о том, что сварочные материалы надо испытывать перед их использованием я узнал не давно, может на стройках, где я работал это была не моя зона ответственности, может про это не знал заказчик и не требовал от подрядчиков, а может я тесно не общался с руководителями сварочных работ.

Зачем нам с этим вопросом разбираться, если заказчики ничего не требуют? Когда на стройке происходят несчастные случаи и дело доходит до суда, то первым делом изучают документы (СНиПам, СП, ГОСТам, РТМ 1С, ПН АЭ Г) на основание каких правил должен был строиться объект.

Например в проекте указаны документы в которых написаны правила проведения входного контроля сварочных материалов, а этим в организации никто не занимался, акты и журналы не оформляли. В этой ситуации спросят у руководителей, почему не проводили и ничего не оформляли и оправдания подрядчика о том, что им заказчик ничего не говорил или они не знали, что это надо делать, в этом случае не помогут.

В промышленном и атомном строительстве при монтаже оборудования и трубопроводов большой объем работ приходится на сварку. Думаю всем понятно, если не качественно заварят трубопроводы или оборудование относящиеся к категории опасные производственные объекты, то при разрыве сварных швов может случиться авария в масштабах не только завода, но и города, а может и области.

Входной контроль сварочных материалов сводиться не только к их осмотру, но и проверки сертификатов на закупленную партию. Что относиться к сварочным материалам? Это электроды, сварочная проволока, флюсы, газы, сварочная лента и прутки.

Электроды это стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию.

Сварочная проволока, расплавляясь при сварке, служит присадочным металлом, заполняющим область шва. Материал сварочной проволоки должен соответствовать материалу заготовок по своим физическим свойствам.

Флюсы предназначены для растворения окислов на металлической поверхности, что облегчает смачивание заготовки расплавленным металлом, а также выступает в качестве барьера для доступа кислорода путем покрытия горячей поверхности металла, предотвращая его окисление. В некоторых случаях расплав флюса служит в качестве теплообменной среды, что облегчает нагрев сварочного стыка.

Сварочная лента и сварочные прутки используется при сварке также в качестве присадочного материала.

Защитные газы предохраняют место сварки от контакта с газами воздуха.

Входной контроль сварочных материалов в общестрое

Изготовление и монтаж металлоконструкций не обходится без сварки. Основной документ, в который стоит часто заглядывать при производстве работ это СНиП 3.03.01-87 (Актуализированная редакция СП 70.13330.2012)- Несущие и ограждающие конструкции. Про входной контроль сварочных материалов в этом документе написано только в пункте 10.1.10:

Производственный контроль качества по ГОСТ 16037 для сварочных работ должен включать по процессу производства:

— входной контроль рабочей технологической документации, наличия паспортов (сертификатов) на основной металл, на металлоконструкции, арматурные и закладные изделия, основные сварочные материалы, квалификации сварщиков, состояния оборудования, инструмента и приспособлений, качество сборки и подготовки элементов под сварку.

Получается, что в общестрое при сварке металлоконструкций входной контроль сварочных материалов сводиться к осмотру внешнего вида принимаемых материалов и наличие сертификатов.

Если вам снабжение сертификатов не предоставит, то возможно заказчик потребует провести механические испытания сварочных материалов. При сдаче исполнительной документации следует прикладывать к актам ответственных конструкций сертификаты на сварочные материалы.

Входной контроль сварочных материалов при проведение работ по монтажу энергетического оборудования.

В данных видах работ к входному контролю сварочных материалах относятся более серьезно, чем в общестрое, здесь основной документ РД 153-34.1-003-01 Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования (РТМ-1с).

Это РД (руководящий документ) предназначен для строительных организаций, которые работают в промышленном строительстве занимаются монтажом и ремонтом трубопроводов и трубных систем, паровых и водогрейных котлов независимо от параметров рабочей среды, а также изготовление трубопроводов с рабочим давлением до 2,2 МПа (22 кгс/кв. см) и температурой не более 425 град. C и отдельных элементов котлов (водяных экономайзеров, пароперегревателей и др.).

О том, как проводить контроль сварочных материалов электродов, флюса, газа, проволоки расписано на 9 страницах.

Пункт 5.4 Входной контроль сварочных материалов и материалов для дефектоскопии:

5.4.1 Перед использованием сварочных материалов (электродов, сварочной проволоки, флюса и др.) должны быть проверены:

а) наличие сертификата (на электроды, проволоку и флюс), полнота приведенных в нем данных и их соответствие требованиям стандарта, технических условий или паспорта на конкретные сварочные материалы;

б) наличие на каждом упаковочном месте (пачке, коробке, ящике, мотке, бухте и пр.) соответствующих этикеток (ярлыков) или бирок с проверкой полноты указанных в них данных;

в) сохранность упаковок и самих материалов;

г) для баллонов с газом — наличие документа, регламентированного стандартом на соответствующий газ.

5.4.2. При отсутствии сертификата или неполноте сертификатных сведений сварочный материал данной партии может быть допущен к использованию после проведения испытаний и получения положительных результатов по всем показателям, установленным соответствующим нормативным техническим документом (НТД) (стандартом, техническими условиями или паспортом) на данный вид материала.

В случае расхождения сертификатных данных с требованиями соответствующего НТД партия сварочных материалов к использованию не допускается.

Результаты проверки химического состава сварочной проволоки должны удовлетворять требованиям, приведенным в приложении 8. При неудовлетворительных результатах химического анализа проводят повторный анализ на удвоенном числе проб, который является окончательным.

5.4.3. При обнаружении повреждения или порчи упаковки или самих материалов вопрос о возможности использования этих материалов решает руководитель сварочных работ совместно с ОТК (СТК) предприятия (организации).

5.4.4. Каждая часть сварочной проволоки, отделенная от бухты (мотка), должна быть снабжена биркой, на которой указываются марка, номер плавки и диаметр проволоки.

Контроль электродов для ручной дуговой сварки

5.4.5. Перед применением каждой партии электродов независимо от наличия сертификата должны быть проконтролированы:

а) сварочно-технологические свойства;

б) соответствие наплавленного металла легированных электродов требованиям марочного состава.

Результаты проверки электродов должны быть оформлены соответствующим актом (см. раздел 21).

Перед выдачей электродов сварщику необходимо убедиться в том, что они были прокалены и срок действия прокалки не истек.

Контроль сварочной проволоки

5.4.17. Каждая партия сварочной проволоки перед выдачей на производственный участок должна быть проконтролирована путем осмотра поверхности проволоки в каждой бухте (мотке, катушке). На поверхности проволоки не должно быть окалины, ржавчины, следов смазки, задиров, вмятин и других дефектов и загрязнений.

5.4.18. Каждая бухта (моток, катушка) легированной проволоки сплошного сечения перед сваркой (независимо от способа сварки) должна быть проверена стилоскопированием на соответствие содержания основных легирующих элементов требованиям, приведенным в приложении 8. Стилоскопированию подвергают концы каждой бухты (мотка, катушки). При неудовлетворительных результатах стилоскопирования бухта не может быть использована для сварки до установления точного химического состава проволоки количественным химическим анализом.

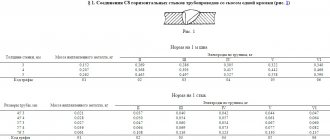

5.4.19. Каждая партия сварочной проволоки сплошного сечения, предназначенная для сварки под флюсом изделий, на которые распространяются правила Госгортехнадзора России, должна быть проверена на механические свойства металла шва в сочетании с флюсом той партии, которая будет использоваться в производстве с проволокой данной партии. Для этого свариваются встык две пластины и из этого сварного соединения изготавливаются три образца для испытания на ударный изгиб и два — для испытания на растяжение, чтобы определить временное сопротивление и относительное удлинение (см. рис. 3.2). Испытание проводится при температуре +20°С. Результаты испытания считаются удовлетворительными, если временное сопротивление разрыву будет не ниже минимально допустимого для основного металла, который будет свариваться этими сварочными материалами, относительное удлинение — не менее 16%, ударная вязкость — не менее 49 Дж/см (5 кгс·м/см ).

5.4.20. Каждая партия порошковой проволоки перед применением должна быть подвергнута проверке сварочно-технологических свойств путем наплавки валика на пластину и визуального контроля с помощью лупы пятикратного увеличения, чтобы выявить трещины, поры и неровности на поверхности валика. Валик наплавляется на пластину толщиной 14-18 мм из углеродистой стали (марок СтЗпс; СтЗсп; 20) в нижнем положении по режиму, предписанному для данной марки проволоки. Сварочно-технологические свойства считаются удовлетворительными, если на поверхности валика не обнаружено трещин, максимальный размер пор не более 1,2 мм и их число на любых 100 мм протяженности валика не более пяти; углубление между чешуйками должно быть не более 1,5 мм.

Контроль флюса

5.4.21. Перед выдачей флюса для сварки необходимо убедиться в том, что он был подвергнут прокалке в соответствии с требованиями п. 2.3.3 и срок ее действия не истек, а также проверке в соответствии с п. 5.4.19.

Контроль защитного газа

5.4.22. Перед использованием газа из каждого баллона следует проверить качество газа, для чего надо наплавить на пластину или трубу валик длиной 100-150 мм и по внешнему виду поверхности наплавки определить ее качество. При обнаружении пор в металле шва газ, находящийся в данном баллоне, бракуют

В основном здесь так же, как и в общестрое особое внимание надо уделить сертификатам при приемке сварочных материалов. Примеры форм оформления актов входного контроля можно посмотреть в этом же РД приложение №27.

Входной контроль сварочных материалов в атомной энергетике

Атомная энергетика очень серьезно подходит к контролю сварочных материалов. Наличие сертификатов и хороший внешний вид принимаемых сварочных материалов не достаточно для того чтобы вас допустили к производству сварочных работ.

Согласно ПН АЭ Г-7-010-89 (документ не действующий актуальный НП-104-18) раздел 6 КОНТРОЛЬ КАЧЕСТВА СВАРОЧНЫХ И НАПЛАВОЧНЫХ МАТЕРИАЛОВ, вы должны будете провести испытание всех сварочных материалов применяемых в вашем проекте на Атомных станциях и предоставить акты.

6.1. Общие требования

6.1.1. Все партии сварочных и наплавочных материалов (проволоки, лент, флюсов, покрытых электродов и защитных газов), подлежащие использованию при сварке или наплавке оборудования и трубопроводов, подлежат контролю. 6.1.2. Контроль качества сварочных и наплавочных материалов включает: — проверку сопроводительной документации; — проверку упаковки и состояния сварочных (наплавочных) материалов; — контроль металла шва и наплавленного металла. 6.1.3. Контроль качества сварочных и наплавочных материалов должно осуществлять предприятие, использующее эти материалы при сварке (наплавке) оборудования и трубопроводов. Контроль металла шва (наплавленного металла) на предприятии, использующем сварочные материалы, допускается не проводить, если указанный контроль для каждой партии (для каждого подлежащего производственному использованию сочетания партий присадочных материалов и флюсов) сварочных материалов был проведен другим предприятием в полном соответствии с требованиями настоящих ПК, а результаты контроля оформлены документально и переданы предприятию, использующему проконтролированные партии сварочных материалов. 6.1.4. Контроль качества каждой партии сварочных (наплавочных) материалов должен быть проведен до начала их производственного использования. 6.1.5. При использовании предприятием — изготовителем сварочных (наплавочных) материалов собственного производства допускается совмещение приемосдаточного и указанного в настоящем разделе контроля конкретных партий сварочных (наплавочных) материалов.

Если у вас не будет актов, что были проведены испытания применяемых сварочных материалов, то представители АЭС не примут вашу исполнительную документацию.

Примеры актов входного контроля сварочных материалов

Чтоб испытывать сварочные материалы строительная организация должна иметь минимум оборудованные сварочные посты на строительной площадки, а максимум еще и токарный цех для выточки металлических изделий для сварки и заключить договор с лабораторией.

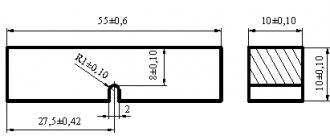

Какие размеры заготовок из металла необходимо подготовить для проведение механических испытаний сварных соединений можно узнать из «ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств (с Изменениями N 1, 2, 3, 4)»

Журналы, которые необходимо заполнять при входном контроле сварочных материалов: входного контроля сварочных материалов, учета прокалки покрытых электродов, регистрации технологических испытаний покрытых электродов.

Вот несколько примеров актов, которые заполняются и сдаются вместе с исполнительной документацией на атомных станциях.

Буду рад вашим комментариям или дополнениям по данной теме.

С уважением Олег Клышко

Для нержавеющих сталей

Электроды и сварочные нити — проволока, для высокотемпературной гранецентрированной модификации железа и его сплавов имеют повышенные требования, чем объясняется их особый контроль.

Последний проводится на жесткой балке тавровой формы либо образце, имеющим шесть слоев наплавки. Используемый образец должен быть подобным типу стали, из которого выполнена свариваемая конструкция.

Электропроводный же стержень берется из выбранной для работы партии и на нем проводится контроль качества.

Шестислойное наплавление ведется в нижнем крайнем положении, причем каждый пласт наплавляется в однонаправленном положении. После остывания предшествующего слоя до +18-20° C, на него накладывают следующий.

После окончания процесса и достижения образцом комнатной температуры, удаляется шлак, и образец осматривается на присутствие горячих трещин — дефектов отливки в форме разрыва либо надрыва тела. При этом прототип ломают по линии контролируемого шва.

Затем первый делится на три равных бруска для изготовления материалов со шлифованной поверхностью — макрошлифов. Их плоская поверхность предназначена для травления деталей соляной кислотой либо щелочью.

После обработки агрессивной средой прототипы сушат, затем исследуют наличие дефектов под лупой с сильным увеличением. Присутствие трещин по границам кристаллов говорит о бракованных электродах. Однако контрольная сварка допускает некоторые дефекты.

Таковыми являются отдельные газовые включения или изгари размером до полутора миллиметров и трех штук на 0,15 м длины излома тавра. Включения не могут превышать одной третьей высоты шва.

По окончании контрольного исследования данных сварочных материалов составляется специальный акт.

Контроль технологического процесса сварки

Перед тем как приступить к сварке, сварщик знакомится с технологическими картами, в которых указаны последовательность операций, диаметр и марка применяемых электродов, режимы сварки и требуемые размеры сварных швов. Несоблюдение порядка наложения швов может вызвать значительную деформацию изделия, трудно устранимую впоследствии.

Не менее важным является соблюдение режима сварки. Силу сварочного тока и напряжение на дуге контролируют по показаниям амперметра и вольтметра. Скорость сварки и скорость подачи электродной проволоки определяют по сменным шестерням и по положению регулятора скорости, а также непосредственными замерами.

При ручной дуговой сварке, кроме наблюдения за показаниями амперметра, проверяют технику наложения шва. Режим газовой сварки определяется номером применяемого наконечника.

После того, как закончена сварка изделия, сварные швы зачищают от шлака, наплывов, а поверхность узла – от брызг металла. Затем готовое изделие проходит ряд контрольных операций.

Флюсы

Многокомпозитные материалы для растворения оксидов на свариваемых плоскостях — флюсы, так же обязаны проходить контроль качества.

Последние должны соответствовать прилагаемому сертификату, где указан их химический состав и грануляция, определенные техническими условиями или стандартом 9087-59.

ГОСТ оговаривает условия сварки плоских соединений и стыков труб соответствующих режимов.

При выявлении в швах, исполненных под пластом флюса, пор либо трещин, проверяется гранулометрический состав композитного материала, гомогенность, объемный вес, его чернение. Если влажность композита превышена на 0,10%, он подвергается просушиванию.

После сушки сварной шов производится под защитным слоем на тавре, после чего наплавленный металл исследуется на присутствие углерода, серы, через проведение химического анализа. Тест на качество берется со стороны верхнего слоя совмещенных деталей.

Констатация неудовлетворительного результата оборачивается выбраковкой флюса. Однако исправить положение может повторная прокалка последнего, включающая последующую более тщательную проверку.

Она характеризуется и выявлением химического состава многокомпозитного материала. Однородность измельченного состава проверяется с помощью сильного увеличения 10 г вещества. Инородные частицы должны составлять в исследуемом весе не более 0,5 гр.

Гранулометрический — путем просеивания через мелкое сито 100 г композита, что соответствует ГОСТу №9087-81. Остатки на сите должны быть от 0,250 до 4 мм, в зависимости от вида среды.

Контроль качества флюсов

Требования и технология проверки флюсовых смесей изложены в ГОСТе 9087-59. Общее качество проверяется в соответствии с заводским сертификатом, в котором изложены данные о химическом составе смеси. Проверка в принципе простая: это сварка с проверяемым флюсом.

Если в сварочных швах, полученных под данным флюсом, обнаружены дефекты в виде трещин или пор, проводится более глубока проверка смеси: гомогенность гранул, масса, процент влажности, загрязненность и пр. Влажность должна быть не выше 0,1%.

Следующие этап – наплавка шва на образце под флюсом с последующим исследованием наличия серы и углерода. Для этого из верхнего слоя наплавки берется проба для химического анализа.

При наличии значительных дефектов флюс отправляется на прокаливание с последующей перепроверкой или полностью выбраковывается с составлением акта.

https://youtu.be/rMF3I_u3zjw

Защитные газы

Современная сварке использует для защиты от окружающего воздуха различные сварочные смеси — защитные газы. Последние подразделяются на динамические, инертные и конгломерат.

Баллоны с регулируемой защитной средой снабжаются бирками, которые указывают марку, химический состав вещества, наименование изготовителя. Искусственная атмосфера исследуется на присутствие различных примесей, влаги.

Последняя выявляется путем прохождения струи газа через конденсационный гигрометр или фильтрованную бумагу.

Если таковая увлажняется, защитную среду прогоняют через осушитель, который наполнен силикогелем. Для удаления влаги из аргона применяют сушки с титановыми стружками, которые предварительно прогреваются до +450° C.

Люминесцентный метод контроля

Этот метод основан на свечении некоторых веществ при действии на них ультрафиолетовых лучей. Люминесцентный метод контроля применим для обнаружения поверхностных дефектов, главным образом мельчайших трещин.

Перед контролем исследуемый участок шва очищают от загрязнений, затем на очищенные места наносят жидкий раствор, содержащий люминофор. Таких веществ-люминофоров- известно несколько. Например, раствор дефектоля в бензине светится ярким желто-зеленым светом при освещении его ультрафиолетовыми лучами. После 10-15мин выдержки раствор смывают и изделие сушат в струе теплого воздуха. Подвергая изделие ультрафиолетовому облучению в затемненном помещении, по свечению раствора, оставшегося в трещинах, обнаруживают дефектные места.

Проволока

Сварочная проволока поставляется в производственные структуры свернутой в бухты, мотки либо на катушках и кассетах, что соответствует стандарту 2246-70. При поступлении она сверяется с сертификатом, осматривается, обмеряются катушки и бухты.

Если фабрикат не снабжен сертификатом, использование предполагается лишь после химического исследования состава, на подтверждение углерода, марганца и серы.

Подобное содержание выверяется у малоуглеродистых нитей, легированные же проходят контроль хрома, ванадия, никеля и других элементов. Фабрикат обязан соответствовать следующему стандарту:

- сварочная — 2246-70;

- наплавочная — №10543-63;

- алюминиевая — №7871-63.

Диаметр нити измеряется с фактичностью до 0,010 мм в двух местах, расположенных в пяти метрах один от другого.

Внешний осмотр позволяет убедиться, что весь моток или катушка представляют собой один отрезок, нет перепутанных прядей, плотно увязаны во избежание распутывания либо случайного разматывания.

Концы же фабриката должны быть легко различимы. На проволоке не должно быть следов окиси, смазки либо грязи, отсутствовать расслоения, трещины, закаты и раковины.

Присутствие засорения убирается механическим либо химическим методом. ГОСТ допускает наличие небольших царапин, некоторой рябизны, отдельных вмятин, следов мыльной смазки, которая не содержит графит и серу.

Для химического же анализа из каждой группы выбирается 0,5% мотка. Глубина дефектов регламентируется предельным отклонением по диаметру, и обусловливается следующими параметрами:

- диаметр 0,80 мм — отклонение 0,070 мм;

- 1,0 — -0,090;

- 1,20 — предыдущее значение;

- 1,40 — прежний показатель;

- 1,60 — -0,120;

- 2,0 — предыдущий;

- 2,50 — -0,120 мм;

- 3,0 — вышеупомянутый;

- 4,0 — -0,160;

- 5,0 — предыдущий.

При выявлении в наплавленном сварочном материале пор либо трещин, проволока испытывается на свариваемость посредством сочленения двух 10-миллиметровых пластинок или труб, имеющих толщину тела 8 мм.

Обработанные образцы разделяют на шесть частей, которые проходят испытание на растяжение и прочность угла загиба. Недостача положительного результата позволяет проволоку выбраковать.

Для работ повышенной ответственности и при наличии большого числа дефектов, исследуют коррозийную стойкость, сплошность выполненного шва, содержание феррита в рабочем металле.

Порошковая проволока контролируется внешним осмотром и обмером, проверкой заполнения оболочки, механическими и химическими испытаниями. Осмотру подвергается вся прибывшая группа кассет.

При выявлении на последних вмятин, трещин, изломов на более чем пяти участках, партия выбраковывается, контроль качества считается не пройденным.

Ультразвуковой метод контроля

Этот метод основан на способности ультразвуковых волн отражаться от границы раздела двух сред, обладающих разными акустическими свойствами. При помощи ультразвука можно обнаружить трещины, раковины, расслоения в листах, непровары, шлаковые включения, поры.

Ультразвук представляет собой упругие колебания материальной среды с частотой колебания выше 20 кГц, т.е. выше верхней границы слухового восприятия. Существуют несколько способов получения ультразвуковых колебаний. Наиболее распространенным является способ, основанный на пьезоэлектрическом эффекте некоторых кристаллов (кварца, сегнетовой соли) или искусственных материалов (титаната бария). Этот эффект заключается в том, что если противоположные грани пластинки, вырезанной из кристалла, например, кварца, заряжать разноименными зарядами электричества, то она будет деформироваться такт изменения знаков зарядов. Изменяя знаки электрических зарядов с частотой выше 20 тысяч колебаний в секунду, получают механические колебания пьезоэлектрической пластинки той же частоты, передающейся в виде ультразвука.

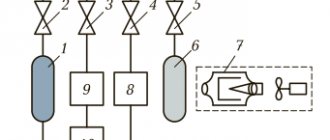

Работа ультразвуковых дефектоскопов – приборов для выявления дефектов в изделиях, в том числе и в сварных швах – основана на пьезоэлектрическом эффекте. Для проверки качества сварного шва дефектоскоп подключают к сети переменного тока рис 13.

Рядом со сварным швом устанавливают устанавливают пьезоэлектрический щуп 1 с пластинкой из титаната бария. Автоматического изменения знаков зарядов на поверхности пластинки достигают при помощи лампового генератора 2. Если от этого генератора сообщить пластинке импульс электрических колебаний, то пластинка пошлет в шов короткий ультразвуковой импульс такой же частоты. Первоначальный электрический импульс после его усиления в усилителе 3 будет зарегистрирован на экране катодной трубки 4 в виде пика и светящегося луча. Попав в бездефектный шов, пучок ультразвука достигает противоположной стороны сварного соединения и, отразившись от него, снова попадают на пластинку. К этому моменту пластинка уже прекратит испускать ультразвук из-за кратковременности электрического импульса. Вместо источника ультразвуковых колебаний она становится их приемником. Ультразвуковые колебания, отразившиеся от дна изделия и попавшие на пластинку, преобразуются в механические, а затем и в электрические колебания. Последние после усиления попадают на катодную трубку осциллографа. На его экране появится донный сигнал в виде пика в.

Если же в шве имеется какой-либо дефект, например трещина, то часть пучка ультразвука отразится от нее, а другая часть отразится от противоположной стороны сварного соединения. В этом случае на экране будут видны уже три пика. По среднему пику б устанавливают, что в шве залегает какой-то дефект . Расстояние между пиками а и б позволяет определить , на какой глубине находится дефект.

По принципу отражения ультразвуковых волн работают ультразвуковые дефектоскопы, с помощью которых можно обнаружить дефекты, расположенные на глубине 1-2500 мм под поверхностью. Методы ультразвукового контроля сварных швов регламентированы ГОСТ14782 -76 (ели нет более позднего выпуска ).

Дефектоскопия

Кроме механических испытаний и исследования химического содержания элементов, сварочные материалы проходят дефектоскопию.

Последняя заключается в применении химических реактивов, рентгеновского контроля, ферромагнитной полосы, усиливающих металлических или флуоресцентных экранов.

Их действие основано на усилении высвобождения вторичных электронов при ионизирующем излучении. При получении информации, она сверяется с бирками упаковочных листов, которые должны иметь хорошую визуальную читаемость.

Любое отступление от норм оформляется специальным актом, однако к описываемому виду исследования допускаются фабрикаты прошедшие предварительный контроль.

Контроль сварочных материалов перед их использованием проводится на предприятии, которое использует их в своей деятельности. Для этого существуют специальные методы и аппараты, позволяющие обнаружить дефекты фабриката любого сварочного типа.

Методы контроля плотности сварных швов

Испытаниям на плотность подвергают емкости для горючего, масла, воды, трубопроводы, газольдеры, паровые котлы и др. Существует несколько методов контроля плотности сварных швов. Методы испытаний на непроницаемость и герметичность корпусов металлических судов регламентированы ГОСТ 3845-75 (либо последний в новой редакции). Нормы и правила гидравлических и воздушных испытаний машин, механизмов, паровых котлов, сосудов и аппаратов судов указаны в ГОСТ 22160-76 (либо в новом в последней редакции, если есть такой).

Гидравлическое испытание

При этом методе испытания в сосуде после наполнения его водой с помощью насоса или гидравлического пресса создают избыточное давление. Давление при испытании обычно берут в 1,5-2 раза больше рабочего. Величину давления определяют по проверенному и опломбированному манометру. Испытываемый сосуд под давлением выдерживают в течение 5-10 мин. За это время швы осматривают на отсутствие течи, капель и отпотеваний. Для гидравлического испытания применяют не только воду, но и авиационное масло или дизельное топливо (при контроле плотности швов в масляных и топливных баках, трубопроводах).

Кроме того, испытание может производиться наливом воды. Так испытывают вертикальные резервуары для хранения нефти и нефтепродуктов, газгольдеры и другие емкости.

Пневматическое испытание

При пневматическом испытании сжатый газ (воздух, азот, инертные газы) или пар подают в испытываемый сосуд. Сосуды небольшого объема погружают в ванну с водой, где по выходящим через неплотности в швах пузырькам газа обнаруживают дефектные места. Более крупные сварные резервуары и трубопроводы испытывают путем смазывания сварных швов пенным индикатором. Наиболее распространенным пенным индикатором является водный раствор мыла. Для испытания при отрицательных температурах пригодны смесь мыльного раствора с глицерином, льняное масло и др.

При пневматических испытаниях необходимо строго соблюдать правила техники безопасности. На подводящей магистрали должны быть запорные краны и предохранительные клапаны. Кроме рабочего манометра при испытаниях предусматривают контрольный манометр. При испытании под давлением не допускается обстукивание сварных швов и исправление дефектов.

Вакуум-испытания

Участок шва, проверяемый на плотность, смачивается водным раствором мыла. На шов устанавливают вакуумную камеру, представляющую собой коробку с открытым дном и прозрачной верхней крышкой из плегсигласа. По контуру открытого дна вакуум-камера имеет резиновое уплотнение. Из камеры выкачивают воздух до определенного разрежения. По вспениванию мыльного раствора, которое наблюдается через крышку, обнаруживают расположение дефектов. Этот метод нашел применение при контроле стыковых швов днищ резервуаров.

Испытание керосином

Этот метод испытания основан на явлении капиллярности, которое заключается в способности многих жидкостей, в том числе и керосина, подниматься по капиллярным трубкам (трубкам малого поперечного сечения). Такими капиллярными трубками являются сквозные поры и трещины в металле сварного шва. Одну сторону стыкового шва покрывают водным раствором мела, после высыхания которого другую сторону смачивают керосином. Время выдержки изделия после смачивания керосином зависит от толщины свариваемых деталей : чем больше толщина и чем ниже температура воздуха, тем больше время выдержки.

Испытание аммиаком

Сущность этого метода заключается в том, что испытываемые швы покрывают бумажной лентой или марлей рис 4. , которая пропитана 5% -ным водным раствором азотно-кислой ртути или фенолфтолеином.

Рис4.Схема испытания плотности сварных швов аммиаком

В изделие нагнетается воздух до определенного давления и одновременно подают некоторое количество газа (аммиака). Проходя через поры шва, аммиак оставляет на бумаге черные (бумага пропитана раствором азотнокислой ртути) или красные (фенолфталеиновая бумага) пятна.

Испытание с помощью течеискателей

При этом методе испытаний применяют гелиевые или галоидные течеискатели. При применении гелиевых течеискателей внутри испытываемого сосуда создают вакуум, а снаружисварные швы обдувают смесьювоздуха с гелием. При наличии неплотностей гелий проникает внутрь сосуда, а затем поступает в течеискатель, где имеется специальная аппаратура для его обнаружения.

В случае применения галоидных течеискателей внутри испытуемого сосуда создают избыточное давление и вводят небольшое количество галоидного газа. Газ проникает через неплотности шва, отсасывается снаружи сосуда и поступает в специальную аппаратуру. По наличию галоидного газа определяют неплотность шва.

Этот метод обладает высокой чувствительностью и применяется для контроля ответчтвенных сварных изделий. Для контроля соединений конструкций атомной энергетики, например применяют гелиевые течеискатели ПТИ-6, ПТИ-7, имеющие чувствительность контроля 10-7-10-8 м-мкм/см. Значительно меньшую чувствительность (10-4 м-мкм/с) имеют галоидные течеискатели ГТИ-2,ГТИ-3, ВАГТИ – 4.