02.11.2021 Автор: VT-METALL

Из этого материала вы узнаете:

- Принцип работы контактной точечной сварки

- Плюсы и минусы контактной точечной сварки

- Области применения точечной контактной сварки

- Устройство аппарата контактной точечной сварки

- Параметры контактной точечной сварки по ГОСТу

- Виды контактной точечной сварки

- 6 этапов работы контактно-точечной сваркой

- 7 часто встречающихся дефектов при контактной точечной сварке

Полтора века человек применяет технологию точечной сварки. Благодаря ей стало возможно производство автомашин и другой всевозможной техники, которой люди пользуются сегодня в привычном режиме. Со временем данный способ перекочевал в гаражи и мастерские любителей. Контактная точечная сварка приходит на помощь непрофессионалам, потому что не требует никаких особых предварительных работ, при этом обеспечивая высокую прочность шва.

Далее расскажем о принципах и сферах применения этого способа сварки. Перечислим его виды, часто встречающие ошибки мастеров и дадим пошаговую инструкцию по применению. Масса полезной информации и практические советы ждут вас.

Что такое точечная сварка

Точечная сварка – распространенный способ сваривания, основанный на соединении двух изделий нагревом с помощью электрического тока.

Свойства сварного шва зависит от нескольких факторов:

- Свойства электродной проволоки;

- Ток при сварке;

- Чистота поверхности свариваемых конструкций;

- Сила сжатия изделий между собой.

Качественная сварка высоко ценится и не менее высоко оплачивается. Она отличается высокой производительностью и широкой областью применения.

Успешно применяется в следующих отраслях производства:

- Автомобилестроение;

- Судостроение;

- Самолетостроение;

- Машиностроение.

Области применения точечной контактной сварки

Применение точечной сварки чаще всего происходит в бытовых условиях. Ею пользуются при необходимости быстро получить надежное соединение металлических элементов. Для этого необязательно быть профессионалом, оборудование можно изготовить самостоятельно.

Чаще всего контактная шовная точечная сварка нашла применение для соединения:

- деталей из профлиста (при проведении декоративных и строительных кровельных работ);

- труб, способных выдерживать любое сильное давление, предназначенных для эксплуатации в агрессивных средах и т. д.;

- меди (например, в автотранспорте, железнодорожных рельсах, узлах автомобилей).

Как работает точечная сварка

Этот вид сварки имеет характерные особенности, которые требуется учитывать при эксплуатации оборудования. При пропускании тока по электродам через свариваемые внахлест металлические конструкции выделяется тепло, которое стремительно нагревает и расплавляет детали.

Металлические детали плотно прижимаются электродной проволокой, за счёт чего они плотно соединяются между собой.

Контроль качества сварных соединений

Контроль качества сварки при шовной и точечной контактной сварке имеет особо важное значение, поскольку процесс протекает очень быстро и характер формирования соединения скрыт от внешнего наблюдения. К образованию таких дефектов в сварном шве, как непровары, могут приводить различные факторы. Это и состояние поверхностей деталей и электродов, качество сборки, непостоянство режимов сварки. Кроме непроваров, при сварке могут возникать горячие трещины, выплески металла и раковины.

Наибольшую опасность представляют непровары, они существенно снижают эксплуатационные характеристики соединения, такие как прочность и герметичность. Наружные и внутренние выплески металла ухудшают внешний вид изделия и могут засорять магистрали. Трещины и раковины могут влиять, в основном, на герметичность и, в меньшей степени на прочность, поскольку находятся вне зоны наибольших рабочих напряжений.

При контактной сварке обычно применяют комплексный контроль соединений, начиная с контроля оборудования, приспособлений, состояния поверхностей деталей и электродов, проверки качества сборки и заканчивая контролем самого сварного соединения.

Контроль готового сварного соединения достаточно сложная задача при контактной сварке. Для этого применяется радиографический метод контроля рентгеновскими лучами. С помощью этого метода неразрушающего контроля хорошо выявляются трещины, раковины, выплески.

Плюсы и минусы точечной сварки

Сварка по точкам, как и любой другой вид сварочного «искусства», имеет ряд достоинств и недостатков.

О плюсах:

- Ровный и точный шов;

- В месте сваривания деформации незначительны;

- Имеется возможность автоматической работы;

- Сваривание этим способом не оказывает пагубного влияния на здоровье человека;

- Скорость работы;

- Возможно соединение толстого материала;

- Простота использования.

При таких существенных достоинствах имеются и недостатки. Коротко о них:

- Область применения – соединение листовых деталей внахлест и стержневых материалов (например, проволока)

- Низкая герметичность по сравнению со сварными швами с использованием электродной проволоки;

- Металл должен быть зачищен перед свариванием;

- Требуется опыт настраивания аппаратуры.

Определения, особенности и схемы точечной и шовной сварки

Точечная контактная сварка

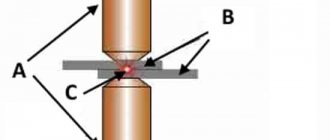

Точечная сварка — это вид контактной сварки, при котором сваривание деталей происходит по отдельным участкам касания несколькими точками с определённым шагом. На рисунке а) слева показана схема точечной сварки. Свариваемые детали (поз. 1) собираются внахлёст и помещаются между электродами, (поз 2) сварочной машины. Один из электродов приходит в движение и воздействует на деталь с усилием Fсв.

После некоторой выдержки, необходимой для обеспечения надёжного электрического контакта, на электроды подаётся электрический ток напряжением 5-6 В со вторичной обмотки сварочного трансформатора (поз. 3) или выпрямителя. Кратковременный мощный импульс сварочного тока, продолжительностью 0,01-0,1с, обеспечивает очень быстрый, почти мгновенный нагрев и образование зоны расплавления — жидкого ядра (поз. 4), общего для обеих деталей.

Нагрев сопровождается пластической деформацией металла при сварке и вокруг жидкого ядра образуется уплотняющий поясок (поз. 5), который предохраняет жидкий металл от разбрызгивания и взаимодействия с окружающей средой. Поэтому, специального слоя защиты, например, как при сварке в среде углекислого газа, или в среде аргона, не требуется.

После прекращения подачи тока жидкий металл быстро охлаждается и кристаллизуется, между деталями возникает прочная металлическая связь. Усилие с электродов снимают не сразу, а спустя некоторое время, что обеспечивает кристаллизацию под давлением — проковку и отсутствие дефектов в сварном шве (горячих и холодных трещин, усадочных раковин, остаточных напряжений). В ряде случаев силу воздействия на этой стадии процесса увеличивают в 2-3 раза, т.е., фактически, используется ковочное усилие.

Для увеличения производительности сварки на одной из деталей предварительно формируют выступ (поз. 6 на схеме б). Форма выступа полукруглая или трапецеидальная. Такой способ называют точечной рельефной сваркой. Выступ ограничивает начальную площадь контакта, благодаря чему появляется возможность повысить плотность тока в зоне контакта деталь-деталь, используя при этом электроды с большой площадью поверхности. В результате нагрева выступ постепенно деформируется и в конце процесса получается ядро, как при обычной точечной сварке. Можно вести сварку одновременно по нескольким выступам.

Если доступ электродов затруднён к одной из деталей, то целесообразно применить одностороннюю точечную сварку. Её схема показана на схеме в) рисунка слева. В этом случае собранные под сварку детали устанавливаются на медную подкладку (поз.7) и детали прижимаются к ней двумя электродами, расположенными со стороны одной из деталей.

Шовная (роликовая) контактная сварка

Шовной сваркой называют способ контактной сварки, при котором подведение тока и перемещение деталей происходит при помощи вращающихся дисковых электродов-роликов (поз.8 на схеме г), также распространено название роликовая сварка. Как и при точечной сварке, нагревание металла происходит при помощи кратковременных импульсов электрического тока, повторяющихся через равные промежутки времени. В результате образуется ряд точек. Если промежуток между импульсами достаточно мал, точки взаимно перекрываются, образуя герметичный сварной шов.

Различают непрерывную и шаговую контактную сварку. При непрерывной сварке ролики вращаются без остановок, а при шаговой сварке ролики останавливаются в момент прохождения импульса тока и проковки соединения, благодаря чему уменьшается износ роликов, остаточные напряжения и деформация при сварке и снижается склонность к образованию дефектов в сварном шве, прежде всего, горячих трещин и раковин.

В большинстве случаев, детали при шовной сварке собирают внахлёст, но, также используется сварка встык, которая обеспечивает большую прочность сварных соединений (схема д). При такой сварке часто используют накладки из фольги (поз. 9) для получения полного проплавления свариваемых деталей.

Пластическая деформация в зоне сварки

Пластическая деформация свариваемого металла — это одна из особенностей всех видов контактной сварки. На первом этапе происходит, в основном, деформация микронеровностей, степень которой в контакте деталей достигает до 70%. Эта деформация облегчается, если на этой стадии используются повышенные усилия обжатия или дополнительной воздействие электрическими импульсами для образования хорошего электрического контакта. При подаче тока происходит быстрый разогрев металла, его сопротивление пластическому деформированию уменьшается, а скорость микропластической деформации увеличивается и к моменту начала плавления металла, степень его деформации приближается к 100%.

С момента нагревания начинает развиваться объёмная пластическая деформация металла. Причиной её возникновения является внешнее (сварочное) усилие и внутренне, связанное с неравномерным температурным полем и несвободным тепловым расширением металла. Эти усилия становятся причиной неравномерного объёмного сжатия металла в зоне сварки.

На стадии остывания и кристаллизации возникает сокращение объёма металла и в зоне сварки формируются остаточные напряжения растяжения, которые могут привести к образованию холодных трещин в металле и снизить эксплуатационные характеристики конструкции.

Особенность деформации металла при охлаждении состоит в том, что быстрее всего объём металла сокращается вблизи оси, в результате чего снижается давление в центре и возникает возможность обратной деформации — от края соединения к его центру. Обратная деформация способствует снижению напряжений и склонности к формированию несплошностей, особенно при действии на этой стадии повышенных ковочных усилий.

По окончанию процесса сварки, на поверхности шва остаются вмятины, глубиной 10-15% от толщины свариваемого металла.

Считается, что одним из условий устойчивого процесса сварки (отсутствие выплеска металла) является определённая степень пластической деформации. Степень этой деформации возрастает при использовании повышенных сварочных усилий, применении мягких режимов, предварительного подогрева деталей и других технологических приёмов.

Наиболее сильная степень деформации появляется при рельефной сварке сразу после включения тока. В некоторых случаях течение металла вдоль поверхности деталей может обеспечить их прочное соединение и без расплавления в кольцевой зоне по периферии контакта (см. схему б на рисунке выше).

Пластическая деформация при контактной сварке не удаляет оксидные плёнки с поверхностей металла. Лишь на начальном этапе микропластическая деформация способствует разрушению этих плёнок. Окончательное же удаление их частей происходит в расплавленном металле под действием электродинамических сил.

Технологические возможности точечной и шовной контактной сварки

Точечная и шовная (роликовая) виды контактной сварки обладают широкими технологическими возможностями, так как позволяют соединять между собой почти все конструкционные материалы с большим диапазоном толщин.

На практике широко применяется контактная сварка меди и медных сплавов, сварка титана и магния, сварка алюминия, сварка никеля и никелевых сплавов, легированных сталей. Некоторые трудности возникают при сваривании тугоплавких металлов, например, молибдена и связаны они с низкой стойкостью электродов из-за высокой температуры на их рабочей поверхности.

Кроме того, возможна сварка металлов с антикоррозионным покрытием — оцинкованных, алитированных и никелированных сталей и даже металлы с неметаллическими изоляционными покрытиями, а также композиционные материалы. Но, соединяя все перечисленные разнородные материалы, следует учитывать, что точечная сварка допускается для сварки только однородных материалов или сплавов на одной основе, например сварку малоуглеродистой стали с коррозионностойкой. При сварке этим способом разнородных материалов, в частности, магния с алюминием, в сварном шве формируется большое количество интерметаллидов, и механические свойства соединения будут невысокими.

Диапазон свариваемых толщин составляет 20мкм — 30 мм для точечной сварки и 8-10 мм для шовной сварки. Чаще всего сваривают металлы одинаковой толщины, но возможна сварка деталей разной толщины, при этом, толщина одной из них может превосходить другую в 20 и более раз. Сварные соединения обладают весьма высокими показателями прочности. При этом прочность точек на отрыв в 2-4 раза меньше прочности на срез.

Сварочное оборудование

Поговорим об оборудовании, о том, на что стоит смотреть при выборе и о ряде других тонкостей.

Техника безопасности

Точечная контактная сварка является сравнительно безопасным видом работ и не требует принятия особых мер безопасности. Вместе с тем не стоит забывать о том, что аппараты, предназначенные для этого вида сварки, подключаются к высоковольтной сети и требуют соблюдения всех правил работы в таких сетях.

Специфическую, характерную для этого вида работ, опасность представляет выплеск расплавленного металла, что может стать следствием сваривания на неправильном режиме или плохой очистке поверхности соединяемых деталей. Для защиты от этого явления необходимо иметь маску сварщика. При сваривании оцинкованных металлов, выделяющих вредные газы, необходимо обеспечить место проведения работ эффективной вытяжной вентиляцией.

Как выбрать

При выборе сварочного оборудования для сварки точками учитываются 7 важных параметров, влияющих на цели и допустимые пределы возможности сварочного аппарата:

- Способ сваривания

- Режим работы

- Напряжение

- Максимальная сила поступаемого тока

- Допустимая толщина материала

- Способ управления

- Дополнительные опции

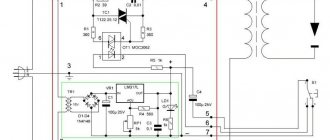

Краткое описание работы точечной сварки споттер

Принципиальная схема блока управления показана на рисунке (рис.2). При поступлении напряжения питания загружаются сохраненные в энергонезависимой памяти данные для первой кнопки. На индикаторе отображается выдаваемая контролером информация. Параллельно с выводом информации выполняется контроль состояния кнопок, при обнаружении сработавшей кнопки запускается соответствующая подпрограмма. Информация на табло обновляется в связи с новым запросом.

При каждом срабатывании контактов кнопок раздается звуковой сигнал, его отсутствие означает неисправность или зависание контроллера.

Фото 3. Панель индикаторов споттера.

При помощи кнопок можно выбрать необходимый режим работы, установить нужные параметры импульса. Подобранный режим можно сохранить в памяти для последующего использования.

В режиме «Работа» контроллер работает следующим образом:

- Индикаторы отключаются, контроллер контролирует уровень напряжения на контакте AIN1.

- При снижении напряжения до нулевого уровня запускается счетчик с установленным периодом паузы.

- По окончании отсчета выдается команда на микросхему управления тиристором (симистором). Процесс повторяется на каждом периоде сетевого напряжения для использования только положительной половины периода. Это усовершенствование позволяет избежать режима магнитного насыщения железа.

Контроль сетевого напряжения происходит по цепочке от блока питания, через контакт разъема Х-1 на контакт контроллера SIN. Элементы VR2 и Q2 корректируют форму сигнала. Напряжение на открытие симистора подается на разъем Х3, контакты 1 и 2.

Типы

Переносное оборудование отличается малыми габаритами, не больше 18000 см3. Маленькому оборудованию соответствуют маленькие мощности.

- Максимальная толщина металлического листового свариваемого материала – не более 5 мм. Подобные аппараты пригодны для сваривания кузовных элементов или крупных металлических конструкций. Такое оборудование должно весить не больше 16 килограммов.

- Стационарное оборудование применяется в рамках производствах. В сравнении с переносными сварочными аппаратами обладают большими габаритами (до 300000 см3) и массой до 1 центнера. Большие мощности позволяют сваривать листовой металл сечением не более 10 мм.

Контактная сварка. Виды контактной сварки.

Рис. 1.1. Виды контактной сварки

: а — стыковая; б — точечная; в — шовная; 1 — электроды; 2 — детали; 3 — место сварки; Fсж — сила сжатия; R — сопротивление электродов; R — сопротивление деталей; RK — сопротивление контакта; Т — сварочный трансформатор

При контактной сварке нагрев зависит от времени прохождения тока. Нагревать детали можно очень быстро, используя токи большой силы, и наоборот. Режимы сварки с применением токов большой силы при минимальном времени нагрева называют жесткими. Они применяются при сварке легированных сталей и легкоплавких цветных металлов, например алюминия и его сплавов, и имеют следующие параметры: плотность тока сварки j = 160-400 А/мм2; усилие сжатия Р = 0,4-1,2 ГПа; время сварки tсв = 0,1-1,0 с.

Режим с длительным прохождением тока и постепенным нагревом называют мягким. Он применяется при сварке обычных углеродистых сталей, менее чувствительных к нагреву при сварке, и имеет следующие параметры: j = 80-160 А/мм2; Р = 0,15-0,4 ГПа; tсв = 0,5-3 с.

1.2. Стыковая сварка

Стыковая сварка

— способ контактной сварки, при котором детали соединяются по всей площади их касания. Различают два способа стыковой сварки — сопротивлением и оплавлением.

При сварке сопротивлением

(рис. 1.1, а) свариваемые детали 2 укрепляют в токоподводах и сжимают с усилием Fcж. При пропускании по ним тока происходит нагрев деталей в стыке 3 до температуры, близкой к температуре плавления металла — (0,8-0,9)Тпл. Затем резко увеличивают усилие сжатия (осадка деталей), в результате чего в твердой фазе образуется сварное соединение.

Сварку оплавлением

подразделяют тоже на два способа: на сварку непрерывным оплавлением и оплавлением с подогревом.

В процессе сварки непрерывным оплавлением

детали сближаются при включенном сварочном трансформаторе, и при сжатии возникает их контакт. Стык при этом разогревается за счет протекания тока. Затем силу сжатия уменьшают, вследствие чего увеличивается контактное сопротивление и снижается сварочный ток. При снижении давления сплошность соприкосновения деталей заменяется соприкосновением в отдельных точках. Эффективность нагрева в этих точках повышается, и выступающие участки оплавляются.

Оплавление торцов свариваемых деталей продолжается до образования прослойки жидкого металла. После этого возникает сплошное металлическое соединение свариваемого стыка за счет приложения небольшого усилия осадки. Лишний расплавленный металл, называемый гратом, выдавливается из зазора между свариваемыми деталями.

При сварке оплавлением с подогревом

детали предварительно подогреваются методом кратковременных замыканий их торцов, а затем оплавляются. Сварка с оплавлением стыка деталей по сравнению со сваркой без оплавления имеет ряд преимуществ: более прочный шов, не требующий большой механической обработки; меньшая мощность сварочной установки; меньший удельный расход электроэнергии; возможность сваривания разнородных металлов.

Конструкция и сварочный контур машин стыковой сварки приведены на рис. 1.2. Установки для стыковой сварки подразделяют по способу сварки

(без оплавления стыка и с его оплавлением), назначению (универсальные и специализированные) и способу установки (стационарные и переносные). Они различаются мощностью, типом зажимных устройств и механизмом подачи свариваемых деталей.

По способу осадки деталей сварочные машины делят на три группы. Первая группа машин снабжается рычажно-эксцентриковым механизмом подачи и осадки, а также устройством для отжига металла зоны сварки непосредственно в зажимах машины.

Рис. 1.2. Конструкция (а) и сварочный контур (б) машины стыковой сварки

: 1 — источник тока; 2 — станина; 3 — токоподводы; 4 — неподвижная плита; 5 — губки; 6, 7 — зажимные устройства; 8 — подвижная плита; 9 — привод подачи; 10 — направляющие; 11 — аппаратура управления; Fсж — сила сжатия деталей; Foc — сила осадки деталей

Машины второй группы предназначены для сварки оплавлением и оплавлением с подогревом деталей из сталей и цветных сплавов. Их также используют и для сварки сопротивлением, для чего предусмотрен отдельный пружинный привод осадки.

Сварочные машины первых двух групп имеют ручной рычажный привод подачи и осадки. Сварочный ток выключается в конце осадки.

Третья группа машин производит сварку непрерывным оплавлением в автоматическом и полуавтоматическом цикле с предварительным подогревом концов свариваемых деталей. Машины имеют электромеханический привод, который обеспечивает непрерывное оплавление и осадку Foe. Зажимные устройства деталей имеют пневмогидравличе- ский привод, а устройство подачи и осадки — гидравлический.

Универсальные сварочные машины используются для сварки различных деталей, а специализированные — для сварки однотипных деталей.

1.3. Точечная сварка

При точечной сварке соединяемые детали помещают между двумя электродами, закрепленными в электрододержателях (рис. 1.1, б). При помощи нажимного механизма электроды плотно сжимают свариваемые детали. После чего на электроды подается напряжение, и проходящий через детали ток нагревает место сварки до температуры плавления. При достаточном сжатии в месте сварки образуется неразъемное сварное соединение. Диаметр сварной точки равен диаметру медных электродов. В центре сварочной точки температура немного выше температуры плавления свариваемого металла.

Время, достаточное для сварки одной точки, определяется толщиной свариваемых деталей, физическими свойствами свариваемого материала, мощностью сварочного устройства и степенью сжатия деталей. Оно колеблется от тысячных долей секунды (при сварке тонких листов цветных металлов) до нескольких секунд (толстые стальные детали). Цикл точечной сварки показан на рис. 1.3.

Установки точечной сварки различаются по способу подвода тока. Наиболее широко распространена одноточечная двусторонняя (нормальная) сварка

(см. рис. 1.4, a-в). Оба электрода имеют рабочую поверхность, обеспечивающую достаточную плотность тока для точечного разогрева места сварки деталей.

Рис. 1.3. Цикл точечной сварки

: 1 — сжатие деталей электродами (Р); 2 — удержание электродов в сжатом состоянии и повышение давления в конце импульса тока; 3 — снятие давления; 4 — включение тока; 5 — выключение тока; I — импульс тока

При отсутствии возможности осуществления одноточечной сварки применяют точечную сварку с косвенным токоподводом. При этом с одной стороны ток подводится электродом с нормальной контактной поверхностью, а с другой — электродом с большей контактной поверхностью (рис. 1.4, г). Для уменьшения местных остаточных деформаций от сварки применяются дополнительные приемы, показанные на рис. 1.4, д, е.

Для сварки тонколистовых изделий применяют одностороннюю многоточечную сварку

(рис. 1.4, ж). Одновременная сварка двух точек при двустороннем токоподводе от спаренного трансформатора (рис. 1.4, д) позволяет сваривать металлические изделия большой толщины, обеспечивая высокое качество сварного соединения.

На производстве применяется много конструкций машин для точечной сварки. Они отличаются устройством механизмов для сжатия электродов, которые подразделяются на педальные, электрические и пневматические. Машины точечной сварки бывают стационарные универсальные, переносные универсальные, стационарные специализированные (многоточечные) и прессы для рельефной сварки деталей.

При точечной сварке громоздких изделий или при сварке в труднодоступных местах применяют переносные сварочные клещи и сварочные пистолеты.

Установки для многоточечной сварки

последовательно сваривают несколько точек за одну операцию, обеспечивая тем самым высокую производительность процесса сварки. Существует два типа многоточечных сварных машин.

Рис. 1.4. Принципиальные схемы основных способов точечной сварки

: а—в — одноточечная двусторонняя сварка; г — сварка с косвенным токопод- водом; д, е — дополнительные приемы сварки; ж — односторонняя многоточечная сварка; з — одновременная сварка двух точек при двустороннем токо- подводе от спаренного трансформатора; Р — усилие сжатия; Рк — косвенное (дополнительное) усилие сжатия

В машинах первого типа на свариваемые листы одновременно опускают только два электрода, через которые в данный момент пропускают сварочный ток. В машинах второго типа на листы опускаются одновременно все электроды, ток же проходит последовательно через каждую отдельную пару электродов, осуществляя сварку деталей.

Конструкции сварочных машин специального назначения

бывают двух- и многоэлектродными. Такие машины предусматривают специальные поворотные столы, устройства подачи деталей и механизмы их вращения. Многоэлектродные машины различаются способами зажатия электродов и подачи тока: с последовательным зажатием электродов через гидрораспределитель и подачей тока токораспределителем; с одновременным зажатием электродов при последовательном включении трансформатора в сварочной цепи с токораспределителем или с одновременным или групповым включением нескольких трансформаторов с первичной стороны. Многотрансформаторные машины применяются в робототехнических устройствах, снабженных микропроцессорами. Машины с поворотными столами применяются при совмещении операций сборки и сварки, чаще на конвейерах.

Электроды, применяемые в точечных машинах, устанавливают в электрододержатели, которые крепятся в хоботах сварочной машины. Электрододержатели изготовляют из латуни. В них делают каналы для охлаждающей воды. Машины имеют сменные электроды, изготавливаемые из холоднотянутой красной меди или из специального хромо- цинко-медного сплава, обеспечивающих их надежную работу.

1.4. Шовная сварка

Шовная сварка

— способ контактной сварки, при котором детали соединяются с помощью вращающихся роликов за счет пропускания через место сварки электрического тока (рис. 1.5). Установки шовной сварки отличаются от стационарных точечных сварочных машин типом электродов (ролики с механическим приводом). Машины для шовной сварки имеют два токопроводящих ролика, из которых один ведущий, а другой вращается за счет трения при передвижении свариваемых листов. По принципу действия шовная сварка подобна точечной сварке обычного типа.

Процесс шовной сварки может иметь следующие режимы:

1) непрерывное движение роликов с непрерывной подачей тока;

2) непрерывное движение роликов при прерывистой подаче тока;

3) прерывистое движение роликов с прерывистой подачей тока.

Первый режим применяется при сварке листов общей толщиной

до 1,5 мм. При большей толщине сваренные листы могут расслоиться. Более того, при непрерывной подаче тока может происходить значительное коробление свариваемых листов. Наиболее распространен второй режим: швы получаются с малым короблением листов и наименьшим расходом электроэнергии.

Рис. 1.5. Схема шовной сварки

: 1 — сварочный трансформатор; 2 — контактные ролики; 3 — прижимное устройство; 4 — свариваемые детали

Рис. 1.6. Схема расположения роликов и свариваемых деталей при различных способах шовной сварки

Применение шовной сварки наиболее целесообразно при изготовлении тонкостенных сосудов, сварных металлических труб и других подобных изделий. Расположение роликов и свариваемых деталей при выполнении различных способов шовной сварки показано на рис. 1.6.

1.5. Электрооборудование, применяемое при контактной сварке

Электрическая контактная сварка характеризуется высокой производительностью, а во многих случаях является единственно возможным и экономически целесообразным способом соединения металлических деталей.

Машины контактной сварки, выпускаемые отечественной промышленностью, подразделяют на машины общего назначения и высокопроизводительные специализированные машины, предназначенные для сварки конкретных изделий.

В установках контактной сварки общего назначения

применяются сварочные трансформаторы с витыми сердечниками и обмотками, залитыми эпоксидным компаундом, а также аппаратура управления на логических элементах с интегральными схемами. В качестве прерывателей тока применяют тиристоры. Пневматическая и гидравлическая аппаратура отличается высокой производительностью и надежностью.

По роду тока, преобразования или накопления энергии различают следующие типы машин:

а) однофазного переменного тока промышленной или пониженной частоты;

б) постоянного тока (с выпрямлением тока во вторичном контуре);

в) трехфазного тока, низкочастотные с тиристорным преобразователем;

г) с накоплением энергии (в конденсаторах, электромагнитных системах, вращающихся массах).

Установки контактной сварки с выпрямлением тока на стороне низкого напряжения силового трансформатора имеют ряд технологических преимуществ при сварке крупногабаритных листовых конструкций из алюминиевых сплавов, титана, жаропрочных и нержавеющих сталей. По сравнению с низкочастотными машинами они более универсальны, экономичны и надежны в работе. Применение постоянного тока в шовных машинах позволяет значительно повысить скорость сварки без снижения качества сварного соединения, а в многоэлектродных машинах поочередное или групповое питание электродов можно осуществлять от одного источника тока.

Рис. 1.7. Структурные схемы электрической части основных типов машин контактной сварки

: 1 — деталь; 2 — вторичный контур; 3 — трансформатор; 4 — переключатель; 5 — контактор; 6 — выпрямитель; 7 — коммутатор; 8 — накопитель энергии; 9 — трансформатор; 10 — аппаратура управления

Схема электрической силовой части машин контактной сварки обеспечивает получение необходимого сварочного тока от 2 до 10 кА от питающей сети 380 или 220 В при мощности источников питания от 75 до 750 кВ • А и более.

Структурная схема электрической части машин контактной сварки показана на рис. 1.7. Для подвода сварочного тока к детали 1 служит вторичный контур 2. Вид формы кривой и значение силы сварочного тока получаются путем преобразования или накопления электрической энергии от сети промышленной частоты с помощью трансформаторов 3, 9, выпрямителей 6 или накопителей энергии 8 (например, батареи конденсаторов). Силовые преобразователи (трансформаторы, выпрямители) включают в сеть или подсоединяют к накопителю энергии 8 с помощью контакта 5-6, а необходимое чередование полярности тока в сварочном трансформаторе обеспечивается коммутатором 7. Сварочный трансформатор 3 обеспечивает получение больших значений тока при низком напряжении. Регулировка сварочного тока производится ступенчатым изменением вторичного напряжения трансформатора 3 путем переключения числа ступеней его первичной обмотки переключателем 4. Регулирование сварочного тока осуществляется аппаратурой управления 10 путем изменения момента включения вентилей контактора 5 (выпрямители 6) относительно фазы напряжения сети в каждой полуволне. Аппаратура управления обеспечивает заданную последовательность и продолжительность всех или части операций сварочного цикла.

В однофазных машинах переменного тока

(рис. 1.8, а) сварочный трансформатор Т включается в электрическую сеть рубильником через предохранители 2 и переключателем ступеней ПС посредством контактора-прерывателя Пр. Момент включения переключателя-прерывателя Пр определяется аппаратурой управления АУ, причем ток во вторичной обмотке сварочного трансформатора имеет синусоидальную или близкую к ней форму (рис. 38, б, в), а при наличии специальных модуляторов тока можно получить импульс тока с плавным изменением амплитуды (рис. 38, г), что существенно улучшает качество сварного соединения.

Машины контактной сварки имеют коэффициент мощности от 0,5 до 0,6. Повышение энергетических показателей однофазных машин при тех же значениях тока и размерах сварочного контура возможно путем понижения частоты вторичного напряжения сварочного трансформатора установки.

Рис. 1.8. Электрическая схема силовой части машины переменного тока (а) и форма импульсов сварочного тока I2 (б-г)

: АУ — аппаратура управления; Т — трансформатор; ПС — переключатель ступеней; Пр — контактор- прерыватель; 1 — электрическая сеть; 2 — предохранители

В применяемых сварочных машинах постоянного тока

(трехфазные с выпрямителем тока во вторичном контуре) (рис. 1.9) первичную обмотку включают по схеме «треугольник», а к соединенной по схеме «звезда» вторичной обмотке через вентили 1-3 (рис. 1.9, а) подключают вторичный контур. Общая электрическая схема сварочной машины представляет собой трехфазный выпрямитель. В таких машинах проблемой является выпрямление очень больших сварочных токов.

Управление машиной — включение и отключение трехфазного понижающего трансформатора Т и регулирование тока — осуществляется тиристорами, включенными последовательно с первичными обмотками. При мгновенной коммутации ток через тиристор VSi и связанную с ним первичную обмотку трансформатора проходит в течение одной трети периода (я/3), когда напряжение в данной фазе больше, чем в двух других (в точке К рис. 1.9, б). В эту треть периода ток через два других тиристора проходить не может, поскольку потенциал их анодов ниже общего потенциала катода. В следующую треть периода ток будет пропускать второй вентиль VS2 и т. д. Переход тока от одного вентиля к другому (рис. 1.9, в) происходит в момент пересечения положительных полусину- соид напряжения (точки К, L, М на диаграмме рис. 1.9, б). Аналогично коммутация тока проходит и в сварочной цепи (рис. 1.9, г, д). Несмотря на униполярное протекание тока в первичной обмотке (рис. 1.9, в),

магнитные потоки в стержнях трехфазной магнитной системы (рис. 1.9, е) не имеют постоянной составляющей (потока вынужденного намагничивания, который возникает при отсутствии вентилей в первичной обмотке), поскольку алгебраическая сумма магнитных потоков в трехстержневой магнитной системе равна нулю.

Рис. 1.9. Схемы выпрямителей сварочных машин постоянного тока

: а — электрическая схема трехфазного выпрямителя; б—д — диаграммы токов и напряжений, наблюдаемых во время коммутаций в сварочной цепи; е — направления магнитных потоков в стержнях магнитной системы

Размагничивание того или иного стержня происходит намагничивающими силами обмоток, расположенных на двух других стержнях. Вследствие соединения первичных обмоток по схеме «треугольник» и наличия вентилей не только в первичной, но и во вторичной цепи сумма ампер-витков, расположенных на одном стержне обмоток, в любой момент времени практически равна нулю.

Преимуществами сварочных машин постоянного тока являются: равномерная загрузка фаз, широкие возможности регулирования формы и длительности импульса тока, а также получение многоимпульсного режима; меньшая потребляемая мощность по сравнению с однофазными машинами, особенно при больших вылетах и при сварке материалов с малым удельным сопротивлением; отсутствие влияния вносимых в сварочный контур ферромагнитных масс на значения сварочного тока.

В низкочастотных сварочных машинах

используется преобразование трехфазного тока промышленной частоты в импульсы тока низкой частоты (5-20 Гц). Это достигается кратковременным включением силового игнитронного выпрямителя в первичную обмотку сварочного трансформатора Т машины (рис. 1.10). Преимуществами таких машин являются: благоприятная форма импульса сварочного тока — его плавное нарастание и спад; равномерная нагрузка трехфазной сети при пониженной потребляемой мощности вследствие пониженной индуктивности контура; повышенный коэффициент мощности по сравнению с однофазными машинами.

Рис. 1.10. Схема преобразователя однополупериодной низкочастотной машины

: Т — сварочный трансформатор; ПП — пакетный переключатель

В машинах контактной сварки с накоплением энергии

во время паузы происходит медленное накопление энергии в накопителе с потреблением небольшой мощности из сети и кратковременное использование ее во время процесса сварки.

Для обеспечения заданной производительности контактных сварочных машин и высокого качества сварки необходимо строго соблюдать определенное время протекания сварочного тока для каждого цикла сварки. Это достигается с помощью соответствующих элементов схем управления сварочных установок: выключателей сварочного тока, регуляторов времени. Выключатели сварочного тока выпускаются нескольких типов: механические выключатели, асинхронные электромагнитные контакторы, синхронизированные электромагнитные контакторы, игнитронные выключатели и др. Механический выключатель тока имеет систему подвижных и неподвижных контактов, которые включаются в первичную цепь трансформатора сварочного тока. Механизм привода контактов связан с устройством зажатия свариваемых изделий. При малой скорости коммутации контакты механического выключателя подгорают и требуют частой замены, что ограничивает их применение в маломощных машинах контактной сварки.

Применяющиеся в сварочных машинах асинхронные электромагнитные пускатели имеют ограниченный срок службы контактов, поскольку они разрывают рабочий ток в произвольной точке синусоиды.

Время протекания сварочного тока обеспечивается специальными регуляторами времени, которые подразделяются на электромеханические, электропневматические и электронные.

При электродвигателъном приводе контактных машин обычно применяются электромеханические регуляторы времени, рабочими органами которых являются кулачки, воздействующие при вращении вала электродвигателя своими выступами на механические выключатели тока.

В контактных сварочных машинах с пневматическим механизмом сжатия применяются электропневматические регуляторы времени. Схема электронного регулятора времени приведена на рис. 1.11. Цепь управления электромагнитным контактором КЦ сварочного трансформатора Т1 приводится в действие замыканием контактов ключа К, а его отключение осуществляется автоматически электронной схемой через определенный промежуток времени. До замыкания контактов ключа К ток от зажима сети протекает через регулируемое сопротивление R — сетку лампы Л, нормально замкнутые контакты реле Э и катушку контактора КТ к полюсу 2 сети. Шунтирующий сопротивление конденсатор заряжается при протекании тока через лампу Л.

Рис. 1.11. Схема электронного регулятора времени

: 1 — первый полюс сети;

2 — второй полюс сети; КЦ — электромагнитный контактор; Т1 — сварочный трансформатор; Т2 — трансформатор регулятора времени; К — ключ; Л — лампа; Э — замкнуты контакт реле; КТ — катушка контактора; R — регулируемое сопротивление; С — конденсатор

Поскольку сеточный ток мал, включения контакта КТ не происходит. Сеточный ток на лампу прекращается при нажатии ключа К, при этом сетка оказывается соединенной с ее внешней частью через отрицательно заряженный конденсатор и катушку реле.

Контактные сварочные установки являются массовыми потребителями электроэнергии, поэтому их рациональное использование является важным направлением экономии электроэнергии. Наилучшие результаты дают следующие мероприятия: совершенствование технологии сварки, включающее подготовку деталей под сварку; ускорение компоновки деталей, оптимизация цикла сжатия деталей, ограничение холостого хода источников питания, периодическая ревизия контактных соединений в цепи сварочного тока; установление норм расхода электроэнергии на сварочные работы.

Резюмируем вышесказанное. Контактная сварка в машиностроении

является одним из востребованных способов соединения деталей, поскольку обеспечивает высокую скорость сварки, необходимое качество сварного соединения и может быть легко автоматизирована. Одно из преимуществ контактной сварки — минимальные тепловые потери.

Способы точечной сварки

Сварочное оборудование разделяется на два метода сваривания.

Сварка с одной стороны. Для этой операции используются споттеры, они имеют несколько принципиальных отличий от других аппаратов. Имеется ручное приспособление, которым производится сваривание. Односторонний вариант сваривания металлических конструкций оправдан в случае труднодоступности к обратной стороне свариваемых изделий.

Удобнее пользоваться видом сварки, когда есть возможность проварить шов с обеих сторон. Этим способом пользуются для соединения листовых материалов.

Параметры контактной точечной сварки по ГОСТу

Строгое соблюдение требований ГОСТ 15878-79 при проведении контактной точечной сварки позволит практически исключить любые деформации при сваривании изделий. Существует определенная закономерность между толщиной свариваемого изделия, силой давления, временем подаваемого тока, размером электрода и током. Обозначение контактной точечной сварки в технических требованиях чертежа не определяет способ и условия ее выполнения.

Параметры приведены в таблице:

| Толщина детали | Размеры электродов (ММ) | Ток | t тока | F эл-ов | ||

| (мм) | D | d3 | R | кА | сек | кг*с |

| 0,5 | 12 | 4 | 25–50 | 5,5–6 | 0,08–0,1 | 120–180 |

| 1 | 12 | 5 | 75–100 | 7,5–8 | 0,12–0,16 | 250–300 |

| 1,5 | 16 | 7 | 100–150 | 10,5–11,5 | 0,16–0,22 | 400–500 |

| 2 | 20 | 8 | 100–150 | 13–15 | 0,18–0,24 | 600–700 |

| 3 | 35 | 10 | 100–200 | 20–22 | 0,24–0,3 | 900–1000 |

| 4 | 25 | 12 | 200–250 | 23–25 | 0,4–0,56 | 1300–1500 |

Помимо всего, сфера применения контактной точечной сварки не ограничивается ни способами ее проведения, ни маркой стали.

Режим работы

Делится на мягкий и жесткий. При щадящем режиме работы применяется небольшая электрическая энергия, но процесс сварки выполняется дольше – 2-5 секунд. Благодаря этому применяются электродные стержни меньшего сечения и не требуется очень сильно надавливать ими.

Жесткий режим работы использует повышенную энергию, а процесс производится быстрее – 0,2-1,5 секунды. Обеспечивается высокая производительность, однако необходимо сильное сдавливание заготовок электродными стержнями. Также требуется стержень большого сечения, который превышает сечение соединяемых изделий.

Режимы осуществления технологии

В зависимости от особенностей изготавливаемой металлоконструкции, подбирается актуальный способ контактной сварки.

Каждый конкретный случай необходимо рассматривать отдельно:

- для соединения двух деталей в одно изделие по всей площади поверхности подойдет стыковая сварка сопротивлением;

- для сваривания металлических изделий в отдельных точках применяется точечный способ;

- для соединения деталей из металла по заранее имеющемуся рельефу шва подойдет шовный способ.

Также важное задание для сварщика ‒ контроль сварочного оборудования при работе с металлоконструкциями. Крайне важно анализировать соответствие выбранных параметров агрегата требованиям к выполнению данной операции.

Контактная шовная сварка.

Важно подобрать правильный режим сварки:

- Мягкий режим. Применяется при умеренной силе тока и плотности на электрод до 100 а/мм2. Характеризуется более продолжительным сварным процессом, плавным нагревом металлических поверхностей, низкой мощностью. Но при этом сварщик может уменьшить мощность сварного агрегата, потребляемую от электросети, что позволит в целом снизить нагрузку на сеть.

- Жесткий режим. Используется для сталей высокой прочности при большом давлении при плотности до 300 а/мм2 и отличается повышенным уровнем мощности, высокой загрузкой электросети, повышенной стоимостью. К достоинствам жесткого режима относят незначительную продолжительность сварочных работ и высокую производительность труда.

Мягкий режим актуален для сталей с высоким содержанием углерода, а также легированных сталей.

Важно! При выполнении контактной точечной сварки необходимо соблюдать технологию, выбранный режим и обеспечить мастера актуальными условиями, иначе сварные швы могут получиться низкокачественными. Могут возникнуть различные дефекты, наиболее опасный из которых ‒ непровар точки с полным отсутствием литого ядра или крохотными его размерами.

Важно не только знать, как сделать точечную сварку, но и понимать, как повысить прочностные характеристики изготовленной конструкции после окончания работы. Для этого требуется осуществить термообработку металлического изделия.

Нагрев металла при контактном методе соединения деталей из металла с применением высокого опуска или пропускания электротока непосредственно после окончания работы позволит устранить внутреннее напряжение, образующееся в процессе работы.

Также качественно выполненная термообработка созданного сварного шва поможет улучшить структуру соединения и уничтожить опасный мартенсит, что в целом увеличит срок службы металлоконструкции в несколько раз.

Напряжение

Сварочные установки питаются от 220В и от 380В. Об этом в указывается в документах, идущих в комплекте со сварочным аппаратом

Важно! Не рекомендуется подключать аппараты мощностью более 5 кВт к бытовой сети.

Допустимая толщина материала

Параметр, говорящий о максимальной толщине детали, которое может проварить сварочное оборудование. Игнорируя этот параметр, качество сварки значительно ухудшается. Обозначается либо общим сечением, например «2 мм», либо двумя числами, «1+1 мм».

Промышленные аппараты имеют возможность сваривать вместе три металлических листа, тогда сечение обозначается «1+1+1 мм».

Способ управления

Чем дешевле аппарат, тем меньше функционал и сложнее управлять прибором. В самых дешевых версиях отсутствует возможность настройки сила тока – она одна и всегда максимальная.

Стоит ли говорить, что работать приходится вручную. Перед работой на таком сварочном аппарате желательно «обкатать» его на черновых листах, а после приступать к работе.

Числовое управление значительно облегчает работу. Оператор указывает тип соединения, которое подлежит обработке, а «мозги» оборудования самостоятельно подбирают необходимые режимы работы. Сварщику требуется только поднести электроды к месту сварки. Конечно, за такой удобный функционал приходится доплачивать.

Добавить ссылку на обсуждение статьи на форуме

РадиоКот >Схемы >Цифровые устройства >Бытовая техника >

| Теги статьи: | Добавить тег |

Блок управления точечной сваркой

Автор: Иван Опубликовано 27.08.2012 Создано при помощи КотоРед. Участник Конкурса «Поздравь Кота по-человечески 2012!»

Приятно когда проводятся подобные конкурсы. Поздравляю сайт с «круглым» юбилеем. Как говорится поздравление теперь ваше, а подарки наши. Данная разработка делалась как качественная конструкция не боящаяся ни мороза, ни воды, ни солнечных сияний. Была задумка сделать качественный агрегат для гаражных условий. Что получилось на выходе — судить вам. Все компоненты в основном SMD и являются «ширпотребом» на рынке. Все детали не требовательны к разбросам по параметрам и могут отличаться до 20% от номинала. Развязка индикации специально сделано чтобы не повредить микросхемы от случайностей. Все входы по управлению сделаны почти низкоомными и защищены от всевозможных наводок и утечек. Схема гальванически развязана по питанию во избежание несчастных случаев. Было сделано около 5 таких блоков, все исправно работают уже около года. На передней панели слева показан индикатор мощности 0-99%. Имеется автоматический и ручной режим работы. Время варьируется от 0,0 до 0,9 секунд. Нулевой индикатор времени настраивается на наименьшую величину срабатывания. Обычно им никто не пользуется, так как при таком времени сваривают только фольгу. Включение и регулировка мощности фазируется по частоте питания. Регулирование по фазе осуществляется от заднего тыла сигнала. Это очень облегчает жизнь при перевозбуждении и чудесно его подавляет. Вот внешний вид аппарата в готовом виде. Вес около 15 кг без присоблений. Всё полностью ручное изготовление гаражного типа. Схема аппарата прилагается. Качественная схема в формате sPlan прилагается внизу статьи. Как всегда и получается не всегда всех чипов есть по наличаю, поэтому приходилось изгаляться. Но получилось неплохо, по моему…. Как видите простые советские микросхемы выполнены в качестве чипов. Так проще и надёжнее. Чипы в местах резисторных ЦАП стоят «домиком» в виду отсутствия необходимых номиналов при сборке. Вот общий вид платы с деталями. А вот вид спереди. Плата выполнялась по ЛУТ технологии. Так как длина её около 15 см то некоторые проблемы возникали по началу. Ведь расстояние между некоторыми проводниками состовляет до 0,2 мм. Вот как выглядит вытравленая плата. Разводка печатной платы выложена в файле внизу страницы. ВНИМАНИЕ!!! В разведённой схеме все SMD транзисторы перевернуты вверх тормашками!! Это не потому что мне нечего делать было, а потому что неправильное расположение выяснилось когда уже все микросхемы с чипами были запаяны в плату. Смешного ничего нет, не ошибается тот — кто не работает. Теперь о маленьких мелочах жизни. Самое важное в аппарате — это трансформатор. Делался обычно из того что есть под рукой из расчёта на 2-4(4-6 в пике) кВт. Работа в повторно-кратковременном режиме, поэтому трансформатор нужно долго гонять пока он станет тёплым. Так что работает он с перегрузкой. Даже при такой нагрузке тиристор указаный в схеме даже не греется. Схема специально была выбрана для управления одним тиристором. Данный тип дешёвый, к тому же ещё и один. Пробовались и ТС-80, также исправно работали, практически не греясь. Силовой выпрямитель обычно брался типа КРВС5010. При изготовлении трансформатора нужно уделить внимание на ток холостого хода. он должен составлять 1-3 Ампера. Выходное напряжение берётся в пределе 5-6 Вольт, больше возможно если у вас мощная проводка. Ток во вторичке достигает до 1500 Ампер. По характеристикам «рвёт» польские и итальянские аналоги промышленного образца. Для предотвращения самовозбуждения на низких мощностях применяется RC цепочка параллельно трансформатору. Вместо неё можно поставить активное сопротивление около 150-200 Вт, в одном из случаев был установлен паяльник на 100 Вт. Не думаю что в домашних условиях при наличае контроллеров кто-то рисконёт повторять подвиг по сборке данной схемы, но некоторые из принципов схемотехники будут полезны и силовикам, и аналоговикам и цифровикам. На этом всё. Удачи вам и поменьше дыма и искр с плат.

Файлы:

Печатная плата, Sprint-Layoout Схема, sPlan

Все вопросы в Форум.

| Как вам эта статья? | Заработало ли это устройство у вас? | |

| 11 | 1 | 0 |

| 0 | 0 |

Дополнительные опции

В случае, если аппарат выполняет регулярные продолжительные работы, то следует учитывать наличие системы охлаждения. Устройства с водоохлаждением и радиатором работают гораздо дольше, чем аналоги без охлаждения.

Для полноценной работы споттеру необходим пистолет и обратный молоток. Также всем сварочным аппаратам требуются медные электроды как расходные материалы. Если оборудование весит больше 13 кг, то ему следует докупить тележку для удобной транспортировки на колесиках.

Принцип работы

Физика процесса элементарна и известна даже школьнику. Все мы знаем, что при протекании электрического тока по проводнику происходит нагрев проводника. Чем больше ток – тем больше нагрев. При точечной контактной сварке в качестве проводников выступают свариваемые детали. Их накладывают друг на друга, зажимают специальными электродами и подают напряжение.

Поскольку сопротивление этого участка ничтожно мало, то даже при напряжении в несколько вольт протекают токи в сотни и тысячи ампер (в зависимости от возможностей источника питания). Токи такой величины доводят металл деталей до сильного нагрева и размягчения, что при большом давлении со стороны электродов создает условия для взаимной диффузии.

Задача сварочного аппарата сводится к созданию достаточного усилия сжатия деталей электродами и подачи больших токов в момент сваривания деталей. Так же нужно обеспечить эффективное охлаждение электродов, в противном случае они просто расплавятся, ведь по ним протекает такой же ток, как и через соединяемые детали.

Лучшие модели

По мнению многих людей, тесно работающих со сварочным оборудованием, следует отметить следующие модели.

| Название | Описание | Стоимость | Достоинства | Недостатки |

| Калибр СВА-1,5 АК | Лучший вариант цена/мощность, но не для «гаражного использования» | 13890 руб. | Процесс сварки проходит аккуратно Не требуется механообработка Мощная возвратная пружина | Верхняя консоль перегревается Тяжелый Сильно нагружает сеть напряжением 220В |

| FoxWeld KTP-8 3098 | Пользуется спросом при работе с крупными металлическими конструкциями | 15560 руб. | Большая рукоятка для транспортировки Малогабаритный Повышенная мощность тока при сварке | Люфтит Нагружает сеть Тяжелый Нерегулируемая мощность |

| Споттер FUBAG TS 2600 38 666 | Подходит для ремонта кузова автомобиля | 32620 руб. | Предупреждает о перегреве Четыре различных режима работы | Тяжелый Дорогой Нерегулируемая сила тока |

| Споттер RedHotDot HAMMER IT 275116 | Примечателен наличием числового управления. Подходит для эксплуатации в гаражных условиях. | 30168 руб. | Не нагружает бытовую сеть Малогабаритный Большая глубина расплавления и сварки | Высокая цена Тяжелый – весит больше 16 кг |

| FoxWeld MTP-25 3373 | Отличный вариант для производственных условий. | 67900 руб. | Прост в управлении Долговечный Клещи сжимаются с помощью педали | Очень дорогой Требуется специальная установка Необходима постоянная заточка электродов |

| WIEDER KRAFT WDK-6000 | Приемлемый вариант для автомастерских. | 65273 руб. | Наличие тележки Питается от 220В Повышенная надежность Может сваривать в восьми разных режимах Микропроцессорное управление | Очень дорогой Отсутствует вентилятор, охлаждающий механизм Габаритный (60х50х95 см) |

Устройство аппарата контактной точечной сварки

Любой аппарат точечной контактной сварки состоит из следующих двух блоков:

- источника питания;

- зажимных клещей.

Рекомендуем статьи:

- Изготовление сварочного оборудования: необходимые характеристики и лучшие производители

- Как варить швы: разбираемся в секретах техники сварки

- Как варить тонкий металл: руководство для начинающих и профессионалов

Получить мощный разряд тока при маленьком напряжении можно с помощью трансформатора индукционного типа. Соотношение обмоток (первичной и вторичной) может выдать электрический импульс такой силы, при котором начнется расплавление металла.

В устройство зажимных клещей контактно-точечной сварки входят прижимной механизм и два контакта из графита или меди, размещенные на разных рычагах. Приводы прижимов могут быть:

- Механическими, состоящими из рычага и мощной пружины. Сжатие металлических поверхностей происходит за счет физической силы сварщика. Такие приводы находят применение в бытовых или самодельных установках для обработки контактной точечной сваркой. Являются малопроизводительными и не позволяют должным образом проконтролировать степень сжатия деталей при сварке.

- Пневматическими. Наиболее часто используются в переносных ручных аппаратах, простота регулировки заключается в изменении давления воздушной магистрали. Имеют минус – являются относительно малопроизводительными, так как отсутствует возможность менять давление при сваривании.

- Гидравлическими. Из-за низкой производительности довольно редко применяются в производстве, но зато оснащенность регулируемыми перепускными клапанами обеспечивает им расширенный спектр настроек.

- Электромагнитными. Обладают самыми скоростными характеристиками, могут применяться не только в больших стационарных аппаратах, но и в ручных моделях. Отрегулировать сжатие металлов можно прямо в процессе сварки, что позволяет получить качественный провар соединения и избежать «выплескивания» металла.

Усложнить конструкцию можно с помощью роботизации движения электродов, применив в ней различные системы управления прижимами и током или же оснастив ее контурами жидкостного охлаждения на нагруженных аппаратах.

Машины контактной точечной сварки можно использовать одновременно для точечных, стыковочных и шовных соединений. Каждый тип выбранных электродов для контактной точечной сварки, имеющихся в различных вариантах, воспроизводит определенный по форме шов. По назначению и мощности сварочные агрегаты бывают:

1. Стационарными.

Это тяжелые агрегаты, оснащенные конденсатором и встроенным трансформатором, предназначенные для контактной точечной варки и использованием большого давления. Обладают сверхскоростной производительностью, но ограничены функционально. Наиболее часто их можно увидеть на предприятиях в различных технологических поточных линиях контактной стыковой, точечной или шовной сварки.

2. Вариантом ручных полуавтоматов, применяемых для проведения штучных работ контактной точечной сварки с использованием прижимного усилия клещей.

Оснащение полуавтоматикой позволяет ее эффективно использовать для бытовых нужд или в частных мастерских, а также в тех случаях, когда повышенный функционал стоит на первом месте после производительности. Вес таких конструкций составляет не более 15 кг. Толщина свариваемого слоя ограничена трансформаторной мощностью.