Точ. сварка

Жесткие режимы

Жесткие режимы обеспечивают более высокую производительность и меньший расход энергии. Ввиду того, что поверхность деталей под электродами при жестких режимах нагревается сравнительно меньше, электроды нагреваются слабее в, несмотря на рост давления, расход их снижается. Заметно уменьшается глубин2 вмятая в месте сварки и коробление изделия. В целом жесткие режимы целесообразны, прежде всего, в массовом производстве, где выигрыш в производительности и расходе энергии полностью окупит дополнительные расходы, связанные с приобретением, эксплуатацией и питанием более мощного оборудования.

Сила и плотность тока.

С увеличением толщины свариваемых листов сила тока должна повышаться. Для сварки низкоуглеродистых сталей средней толщины на серийных машинах ориентировочный выбор силы тока l может осуществляться по следующему соотношению:

l=6500qa,

Где q толщина свариваемых листов в мм.

При сварке листов различной толщины выбор параметро производится во условию достаточности нагрева и деформации более тонкого листа. Потому а приведенном соотношении и в последующих величина q отнесена к более тонкому листу.

Плотность тока I для жестких режимов выбирается в пределах 120 — 360 д/Лм*, для мягких 80— 160 а мм2.

С увеличением толщины листов плотность то/? снижается. Когда металл свариваемых деталей обладает повышенной тепло- и электропроводностью, плотность тока должна увеличиваться. Так, при сварке алюминия или его сплавов плотность тока иногда достигает 1000 а/мм2 и выше. Как упоминалось ранее, плотность тока должна выбираться большей, когда по каким-нибудь соображениям давление принимается повышенным.

Контактная точечная сварка

Время нагрева

Как и сила тока, время нагрева (tcs) возрастает с увеличением толщины деталей. Ориентировочно для сварки малоуглеродистой стали на жестких режимах время нагрева может выбираться по соотношению

tce — (0,1 -f-0.2) q сек.,

где q — толщина более тонкого листа в мм.

Меньшее время нагрева брать не рекомендуется, так как случайные, даже незначительные погрешности в работе регулятора времени могут вызвать серьезные отклонения от требуемого нагрева и качества сварки.

Для сварки листов толщиной до 3 мм на мягких режимах подбор времени нагрева может производиться пo соотношению.

I = (0.8×1) q сек.

Слишком длительный нагрев может вызвать перегрев металла в зоне сварки.

Для сварки металлов с высокой теплопроводностью время сварки принимается малым (при большой силе тока), при сварке закаливающихся сталей, наоборот, во избежание образования закалочных трещин при быстром охлаждения время нагрева часто приходится увеличивать (при соответствующем снижении тока).

Ход точечной сварки

Режимы выполнения сварочных работ и применяемые электроды

Основными режимами выполнения сварки является жесткий и мягкий. При выполнении сварочных работ жестким способом выполняется существенное давление на электрод. В среднем этот показатель равен 3-8 килограмм на каждый квадратный миллиметр. Также при жёсткой сварке используется ток с высокими показателями плотности — 120-300А на квадратный миллиметр. При варке жестким способом ток обычно подается в течение очень короткого времени, которое составляет 0,1-1,5 секунды. Данный режим обеспечивает высокую производительность и скорость, но имеет отдельные недостатки:

- требует использования исключительно мощных сварочных аппаратов;

- на электросети оказываются высокие нагрузки;

- при выполнении сварочных работ используется повышенная мощность.

Жёсткий способ варки отлично подходят для соединения высоколегированных сталей, элементов с различной толщиной, медных листов с алюминием.

Мягкий режим сваривания происходит дольше, но поверхность нагревается более плавно. Точечная сварка мягким способом длится в течение 0,5-3 секунд. Мягкая технология особо востребована для сварки металлов, которые склонны к закалке.

На качество сварных швов напрямую влияет качество электродов. Среди наиболее распространенных электродов выступают медные, которые имеют наиболее благоприятные характеристики для соединения стальных элементов. При сварке точечным способом в домашних условиях необходимо учитывать, что качество шва напрямую зависит от сечения электрода. Обязательно учитывать, что самая тонкая часть электрода должна быть в 2-3 раза меньше, чем диаметр ядра.

Давление

Выбор давления (P) производится в зависимости от толщины, состояния и материала заготовок, а также от характера принятого режима нагрева.

Для сварки малоуглеродистой стали давление в зависимости от толщины выбирается do формуле

P=(60×200)q кг.

где q —толщина в мм.

Удельное давление имеет предел Зх10 кг/мм2.

Мягкую горячекатаную сталь возможно спаривать при меньших давлениях. Холоднокатаная сталь, получившую повышенную твердость наклепа, требует некоторого повышения давления (на 20—30%). Когда заготовки плохо выправлены и имеют коробления, то, прежде чем плотно сдавить листы на участке сиамки, приходится произвести правку под электродами. Общее требуемое усилие а этом случае должно быть увеличено, особенно при больших толщинах. Так, для листов толщиной 3—6 мм только это дополнительное усилие составляет 100—400 ке. По этой же причине усилие должно возрастать и тогда, когда точки располагаются о тех местах свариваемого узла, где сдавливание листов затруднено (вблизи ребер и других элементов жесткости, а местах сопряжения деталей но радиусу и т. д.).

Удельное давление возрастает вместе с прочностью свариваемого металла. При сварке низколегированных сталей оно может составить 120—160% к удельному давлению для малоуглеродистой стали, при сварке аустенитно и жаропрочных сталей и сплавов но повышается в 2—3 раза.

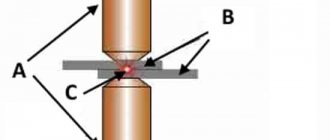

- Диаметр электрода. Диаметр электрода (d) определяет плотность тока, удельное давление и степень интенсивности охлаждения поверхности детали.

- На электрическое сопротивление зоны сварки диаметр электрода влияет относительно мало, лишь в конечной стадии на- грела, когда достигается полное соприкосновению поверхностей электрода и детали.

- Поэтому яри длительном нагреве влияние диаметра электрода сказывается сильнее. Диаметр электрода возрастает с толщиной деталей.

- Для толщины до 3 мм диаметр электрода рассчитывается но следующей формуле:

D=2q+3мм,

где q — толщина более топкого листа.

Для деталей с большей толщиной расчет ведется по формуле

Изменением диаметра электрода часто пользуются для выравнивания нагрева отри сварке деталей, неодинаковых по толщине или по роду металла.

В ходе процесса сварки под влиянием сильного нагрева и большой механической нагрузки рабочая часть электрода меняется с образованием грибовидною утолщения, а поверхность загрязняется окислами металла. Увеличение фактического диаметру электрода при неизменных силе тока и усилии сжатия означает снижение плотности тока и удельного давления. Вследствие этого интенсивность нагрева в сварочном контакте сильно уменьшается, а уплотнение металла затрудняется и сварка может оказаться некачественной. Кроме того, загрязнение поверхности электродов может вызвать увеличение переходного сопротивления, перегрев и даже оплавление поверхности листов. Обычно считают, что связанное с износом возрастание диаметра более чем на 10% уже недопустимо. Такие электроды должны зачищаться напильником, специальным приспособлением или перетачиваться.

Режимы точечной контактной сварки

Выбор правильного режима контактной сварки очень важен, так как он определяет внешний вид, размеры литой зоны и прочность сварного соединения. Важной характеристикой режима контактной сварки является его, так называемая, жесткость, которая зависит от длительности протекания сварочного тока, а также от толщины и теплопроводности свариваемого материала.

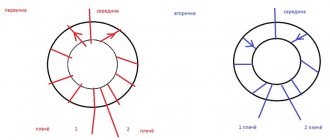

Форма и расположение зоны расплавления металла в месте контактной сварки определяются тепловыделением и теплоотводом в электроды и детали. С изменением длительности протекания сварочного тока (изменением жесткости режима) влияние тепловыделения и теплоотвода на формирование сварочного соединений изменяется.

При точечной, рельефной и шовной сварке на жестких режимах форма и расположение литой зоны обусловливаются распределением плотности тока в контакте деталь — деталь. Плотность сварочного тока зависит от толщины свариваемых деталей и размеров рабочей поверхности электродов (пятна контакта электродов). В связи с тем, что сварка ведется при малых длительностях тока, теплоотвод практически не влияет на формирование зоны расплавления.

При сварке на мягком режиме форма и расположение литой зоны зависят от теплоотвода в электроды и свариваемые детали. Литое ядро располагается практически на равном удалении от наружных поверхностей деталей, поэтому в случае сварки деталей неравной толщины оно смещено в деталь большей толщины. В связи с большей длительностью нагрева при использовании мягких режимов размеры зоны термического влияния и пластического пояса больше, чем в случае жестких режимов.

При сварке на жестком режиме литое ядро расположено более симметрично относительно плоскости соединения деталей. Незначительный теплоотвод в электроды при сварке на жестких режимах деталей равной толщины позволяет получить большую высоту литой зоны.

Наряду с преимуществами (экономичность, производительность, небольшие вмятины от электродов, высокая стойкость электродов) жесткие режимы требуют повышенных усилий электродов из-за опасности выплесков металла и более стабильную длительность протекания тока. Это ограничивает использование жестких режимов при сварке деталей сложной формы на фигурных электродах, имеющих малые сечения.

При стыковой сварке сопротивлением форма сварного соединения также зависит от жесткости режима. При жестком режиме с малой длительностью тока и высоком контактном сопротивлении размеры зоны нагрева и пластической деформации значительно меньше, чем при мягком. Различное контактное сопротивление получают изменением усилия осадки.

В связи с тем, что расчетные методы определения режимов сварки разработаны недостаточно полно, режимы сварки новых сочетаний толщин и марок металлов определяют опытным путем. Для этого используют общие требования к режимам сварки металлов определенной группы и опытные данные по сварке металлов, близких по своим свойствам к свариваемому металлу.

Производственным опытом установлено, что при точечной, рельефной и шовной сварке зависимость основных параметров режима от толщины металла носит практически линейный характер. Это существенно упрощает определение режимов сварки. Например, зная режимы сварки металла минимальной и максимальной толщины, можно, построив зависимость основных параметров от толщины, определить ориентировочные параметры режимов сварки промежуточных толщин металлов.

Для точечной сварки низкоуглеродистой стали может быть использован широкий диапазон режимов по жесткости. При точечной сварке сталей 10, 20 на жестких режимах в зоне термического влияния возможно образование структур закалки, что придает хрупкость сварным точкам. Для устранения этого явления увеличивают длительность тока в 1,5—2раза или сваренные детали подвергают термической обработке непосредственно в машине путем повторного включения тока.

При точечной сварке закаливающихся низколегированных сталей (типа ЗОХГСА) также необходима термическая обработка. Пауза, чтобы зафиксировать структуру закалки.

Режимы рельефной сварки низкоуглеродистой стали близки к режимам точечной сварки с теми же размерами литой зоны. Для устранения всплесков обеспечивают плавное нарастание сварочного тока.

Шовная сварка низкоуглеродистой стали выполняется на жестких режимах. В связи с меньшими временами сварки и некоторым шунтированием тока в ранее сформированные литые зоны шва сварочные токи на 40-50% больше, чем при точечной сварке.

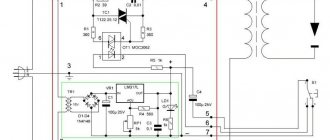

Все перечисленные режимы сварки могут быть реализованы с помощью регуляторов контактной сварки РКС-504, РКС-801 производства ООО ПО «СВАРТЕХ».

Контактная точечная сварка: достоинства и недостатки метода

К числу главных преимуществ, которыми характеризуется точечная сварка, относятся:

- Возможность соединения металлов, толщина которых лежит в широком спектре значений. Для бытовых и полупрофессиональных приборов допустимые толщины составляют 0,5-8 мм, для промышленных аппаратов – до 30 мм. Особо необходимо отметить возможность работы с тонкими элементами. Это свойство с трудом реализуется при использовании газовой либо лазерной сварочной техники;

- Высокая оперативность процесса соединения элементов. Соединяемые элементы могут перемещаться и соединяться в необходимых точках довольно быстро – особенно если речь идет о стационарном размещении оборудования;

- В результате воздействия образуется соединение, что характеризуется высокой прочностью и способно выдерживать значительные нагрузки;

- Отсутствуют швы, которые нарушают эстетику при недостаточном опыте или квалификации исполнителя;

- SPOT-сварка может применяться для работ с самыми различными цветными и черными металлами, а также их сплавами;

- Отсутствие присадочного материала снижает себестоимость сварочного процесса. Медный электрод, используемый при этом, отличается внушительным ресурсом применения. Во многом в силу этих обстоятельств SPOT-сварка широко востребована на крупным производственных предприятиях;

- Простота процесса контактной точечной сварки. Для выполнения соответствующих манипуляций от исполнителя не требуется длительное обучение или внушительный опыт сварочных работ.

Но, разумеется, технология не является идеальной. Из главных недостатков, что ей присущи, в первую очередь нужно выделить:

- Существенная зависимость качества результата от используемого оборудования и оснащения;

- Значительная зависимость расхода энергии от толщины соединяемых элементов;

- Зависимость прочности соединения от качества металла соединяемых элементов;

- Сложность диагностики качества точечного соединения конструкций;

- Необходимость в очень точной настройке параметров такого соединения на сварочном аппарате.

Процесс SPOT-сварки

Аппарат для точечной сварки

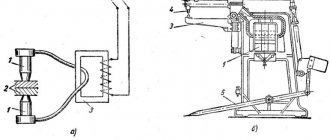

Существуют разнообразные приборы для сварки точечным способом, но все сварочные аппараты имеют схожую конструкцию. Независимо от того, для чего предназначен прибор, основные конструктивные элементы будут практически одинаковыми.

В простом приборе может отсутствовать регулятор силы. В таком случае мастер самостоятельно регулирует силу сжатия и длительность воздействия на металл. Очень важно контролировать в процессе состояние электродов.

Многие мастера используют самодельную точечную сварку, которая изготавливается всего за 20-30 минут. Благодаря несложной конструкции аппарат можно сделать самостоятельно.

Основной частью самодельного аппарата является трансформатор. Чаще всего умельцы используют трансформатор от микроволновки. Тип трансформатора не столь важен, главное — мощность. Оптимальным параметром является показатель 0,9-1 кВт. От трансформатора потребуется только магнитопровод и первичная обмотка, поэтому все лишние детали могут выбиваться либо выковыриваться любыми подручными способами.

Вторичную обмотку потребуется сделать самостоятельно. Для этого берётся медный провод большей толщины, диаметр которого составляет не менее 1 см. После переделки аппарат может выдавать до 1000А, что позволит качественно сварить не толстые металлические листы. Для увеличения мощности агрегата можно объединить несколько однотипных трансформаторов в один.

Технологический процесс

Процесс точечной сварки проводится по следующим этапам:

- Свариваемые элементы складываются внахлёст.

- В месте будущего соединения элементы зажимают между двумя электродами. Эти электроды, будучи подключёнными к трансформатору, проводят ток к месту сварки.

- С подачей тока происходит нагрев свариваемых деталей в точке, которая зажата между электродами.

- Необходимо подождать, пока внутренние слои металла достигнут пластичности.

- После выключения тока нужно некоторое время осуществлять давление на электроды. Это делается для того, чтобы расплавленный метал нормально кристаллизировался.

После проведения работы на месте сварки можно увидеть литую точку сварного соединения.