При данном методе резки, в качестве режущего инструмента используется струя высокотемпературной плазмы, мощность которой — позволяет резать черные, либо цветные металлы толщиной до 20 сантиметров.

Чаще всего, осуществляется плазменная резка металла с ЧПУ, то есть с помощью специальных программируемых станков.

Фото процесса:

Такие станки, позволяют осуществлять резку металлов по заданным параметрам в промышленных масштабах, обеспечивая высокую скорость и эффективность работы.

Кроме того, плазменная резка на станках с ЧПУ позволяет обеспечить достаточно высокую безопасность работы с плазмой, при соблюдении всех правил техники безопасности.

Инструменты для плазменной резки металлов, обычно обладают достаточно большими габаритами, а так же требуют мощного источника электрической энергии.

Но современные технологии позволяют создавать и более компактные приборы, с помощью которых осуществляется ручная плазменная резка металла.

Инструменты для ручной резки так же потребляют достаточно много энергии, кроме того — ручная резка осуществляется со значительно меньшей скоростью, чем такая же плазменная резка на станке с ЧПУ.

Точность ручной плазменной резки несколько ниже, но на стороне этого метода — большая универсальность, так как приборы для ручной резки обладают небольшими габаритами и легко транспортируются практически куда угодно.

Для работы такого прибора нужно только подключение к электросети.

Технология и принцип работы

Инструменты для плазменной резки позволяют работать практически с любыми металлами или сплавами, даже сверхпрочными либо отличающимися другими особыми свойствами.

Также, технология плазменной резки металла позволяет значительно ускорить резку металлических деталей малой и средней толщины по сравнению с газопламенной резкой.

Плазменно-дуговой способ

Для того, чтобы создать плазму — между электродом аппарата для резки и разрезаемым металлом создается электрическая дуга, одновременно — из расположенного рядом с электродом сопла, подается газ под высоким давлением.

Электрическая дуга преобразует струю газа в поток плазмы имеющий температуру от 5 до 30 тысяч градусов. При этом скорость движения струи плазмы достигает более полутора километров в секунду.

Наглядное видео:

Поток плазмы, имеющий такие показатели температуры и скорости движения, легко справляется с разрезанием любых даже самых прочных сплавов.

При этом, плазменно дуговая резка металлов обеспечить высокое качество и чистоту получаемого среза и невысокий нагрев самой разрезаемой детали, что исключает тепловую деформацию заготовки, которая зачастую является серьезной проблемой при других методах разрезания металлов.

Плазменно-дуговая резка металла подразумевает включение разрезаемого металла в электрическую цепь, то есть разрез осуществляется с помощью электрической дуги.

Таким образом, режут металлы, которые другим способом обработать крайне сложно либо невозможно, к ним относятся коррозионностойкие стали, титан, медь.

Также, с помощью этого метода легко режутся: алюминий, чугун и другие металлы, сплавы, черные либо цветные.

При резке плазменной дугой происходит выплавление металла в точке разреза, затем расплавленный металл выдувается струей газа.

Метод резки плазменной струей

Также существует метод резки с помощью потока плазмы. При этом разрезаемый металл не является компонентом электрической цепи.

В данном случае — электрическая дуга так же есть, но она проходит от наконечника электрода до внутренней стенки сопла плазмотрона.

Таким образом, можно осуществлять резку неэлектропроводных материалов, разрезание металла осуществляется за счет воздействия высокоскоростной плазмы, электрическая дуга используется только для создания плазмы и придания ей большой скорости.

Именно этот метод используется для изготовления аппаратов ручной плазменной резки.

Технологии плазменной резки

Метод резки струей плазмы незаменим при резке тонких листов металла, в других случаях (за исключением ручной резки) он используется достаточно редко.

В ручной резке преимущественно используется именно метод резки потоком плазмы, так как с помощью этой технологии можно создавать компактные приборы с невысоким весом и энергопотреблением.

Назначение форсунок

Форсунки, по которым подается газ, требуют охлаждения, чаще всего используется воздушное охлаждение, но присутствует и аппаратура с водным охлаждением.

Форсунки, обычно — используются с регулируемым диаметром сопла, что позволяет точно настроить скорость и силу истечения газов.

Благодаря этому — один и тот же аппарат можно настроить для эффективной работы практически с любым металлом, самого широкого диапазона толщины и состава материала.

Как правило, форсунки с воздушным охлаждением более дешевы и надежны, но жидкостное охлаждение форсунок позволяет развивать значительно большую мощность, чем при использовании воздушного охлаждения.

Назначение электродов

Электроды, используемые в аппаратах для плазменной резки, изготавливают из сплавов вольфрама с лантаном.

Это связано с тем, что электрод должен обладать высокой электропроводностью и при этом должен быть устойчив к воздействиям высокой температуры.

Газы, которые применяются для создания плазмы делятся на активные и неактивные.

Посредством активных газов работают кислородная либо воздушно плазменная резка металла, эти разновидности метода используются для резки черных металлов и их сплавов (сталь, чугун).

Для резки цветных металлов и сплавов, наилучшим образом подходит — резка с применением неактивных газов, таких как аргон, азот, водород.

Схематичный рисунок режущего плазмотрона

Так как физический принцип плазменной резки металла позволяет работать практически с любыми металлами, обеспечивать высокую безопасность и скорость работы, то этот метод обработки металлов получил достаточно широкое распространение на самых различных производствах.

Резка металла с помощью плазменной струи позволяет осуществлять сложную фигурную вырезку.

Помимо быстрого вырезания сложных технических деталей, возможна и художественная плазменная резка металла, которая позволяет создавать настоящие произведения искусства либо декоративные элементы даже из очень тугоплавких сплавов.

Технология предполагает различные режимы плазменной резки металла, которые позволяют быстро подстроить оборудование под работы не только с определенной разновидностью сплава, но и с заготовками определенной толщины.

Благодаря различным режимам работы оборудования можно легко подобрать нужный режим в большинстве случаев, что позволяет экономить как энергию, так и ресурс аппаратуры.

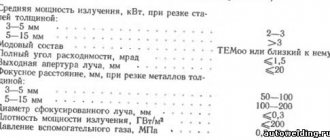

Технические характеристики

При плазменной резке металлов обеспечиваются следующие технические характеристики:

- Толщина листа и заготовок. Для обработки заготовок разной толщины регулируется сила тока, скорость подачи газа и расстояние между электродами. Этот параметр существенно зависит от теплопроводности металла: при ее повышении уменьшается толщина и наоборот. Небольшие переносные станки способны резать металлы толщиной до 10–12 мм, а мощное оборудование — до 100 мм. Важно учитывать, что плазменная резка оказывается эффективной при резке стальных заготовок толщиной не более 50–60 мм, алюминиевых листов — до 120 мм, медных изделий — до 80–85 мм, а чугуна — до 90 мм. На специальном комбинированном оборудование обеспечивается резка металлов толщиной до 200 мм. Сложная, фигурная резка производится при толщине заготовок до 100 мм.

- Размеры листов. Они зависят от габаритов рабочего стола станка. Используемое современное оборудование позволяет обрабатывать листы шириной 2,5–3 м (портальные станки — до 4 м) и длиной 4–5 м (крупногабаритные станки — до 6-7 м).

- Скорость перемещения листов. Она зависит от формы заготовки и толщины листов. Скорость перемещения листов обычно регулируется в пределах 50–800 мм/мин. Современное оборудование с ЧПУ способно обеспечить раскрой тонких листов со скоростью до 20000 мм/мин. Чаще всего, устанавливаются такие режимы: для листов до 100 мм — до 5000 мм/мин, при фасонной резке — порядка 200–250 мм/мин.

- Угол реза. Чаще всего, плазменная резка используется для перпендикулярного реза. Без увеличения качества граней угол может иметь отклонение от перпендикуляра на 20–50 °.

- Шероховатость. В зоне реза она нормируется ГОСТом и может соответствовать 1,2 или 3 классу.

Применяемые станки обеспечивают высокую точность и качественную резку независимо от толщины за счет регулировки параметров плазменного потока. Не влияет на качество и наличие красочных и иных защитных покрытий (например, оцинковка), а также грязи и пыли.

Основные преимущества

Резка металлов с помощью плазмы является одним из наиболее современных и технически совершенных способов работы с различными металлами.

Эта технология появилась относительно недавно, но получила широкое распространение, благодаря ряду преимуществ, которые она предлагает по сравнению классическими инструментальными методами работы с металлами.

Основные преимущества плазменной резки металла заключаются в:

- скорости резки;

- универсальности (можно работать с любыми металлами и славами);

- нет ограничений по форме обрабатываемых деталей и сложности вырезаемых фигур;

- срез, который образуется в процессе резки, обладает высокой чистотой и качеством поверхности.

Для того, чтобы максимально использовать все преимущества плазменной резки металлов — необходимо правильно и точно подбирать режимы работы установки под конкретный материал, при этом необходимо учитывать множество факторов, таких как:

- свойства материала;

- его толщина;

- скорость и температура плазмы;

- скорость выполнения разреза.

При правильном подборе этих, а так же некоторых других специфических параметров — плазменная резка будет осуществляться быстро и с высоким качеством.

Резка металла с помощью плазмы более безопасна, чем обычная газопламенная резка, так как в процессе резки не используются баллоны с кислородом, горючими газами.

Таблица скоростей плазменной резки

Аппараты для плазменной резки могут иметь различные габариты и назначение.

Производятся аппараты для ручной плазменной резки, но чаще всего используется автоматическая плазменная резка металла, по причине более высокой скорости и точности работы такого оборудования.

Аппараты для ручной плазменной резки могут производится с различными конструктивными особенностями сопла и охладительных систем.

Наиболее компактные и универсальные из них могут работать на открытом воздухе, в условиях открытых строительных либо монтажных площадок.

При этом, плазма может создаваться как на прямую – из воздуха, так и из подаваемых газов, таких как водород либо аргон.

Еще одним различием в таких аппаратах является система охлаждения плазмотрона, она может быть как жидкостной так и воздушной.

Воздушная система лучше подходит для работы на открытых площадках, но обладает меньшей эффективностью и не позволяет аппарату развивать действительно высокую мощность.

Если еще 20-30 лет назад резка металла плазмой была мало распространена и относилась к экзотическим методам работы с металлами, то в наше время можно легко найти компании, которые занимаются предоставлением таких услуг, либо же самостоятельно приобрести оборудование для осуществления ручной плазменной резки.

Оборудование для плазменной резки металла

Для разрезания металла плазменным методом могут применяться электродуговые, высокочастотные и комбинированные плазмотроны.

По виду формирования дуги плазменные резаки делятся на:

- Оборудование с дугой прямого действия. Эта разновидность предполагает, что дуга горит между заготовкой из металла и неплавящимся электродом. Источником питания здесь является постоянный ток.

- Плазмотроны с дугой косвенного действия. Здесь дуга горит между соплом и электродом, которые выполняют роль анода и катода соответственно. С обрабатываемой деталью дуга никак не связана. Такое оборудование подключается к источнику переменного тока.

Охлаждение плазмотрона может быть:

- воздушным;

- водяным.

Второй вариант встречается чаще всего, поскольку теплоемкость воды выше, чем этот же показатель воздуха. Водяное охлаждение плазменных резаков дает возможность давать высокие тепловые нагрузки на сопло и электрод. В результате производительность плазменной сварки растет. Что касается минусов такого охлаждения, то к ним относят конструкцию самого устройства и постоянную потребность в чистой воде.

Стабилизация дуги может осуществляться разными способами. Выделить можно следующие:

- вихревой;

- двойной;

- водяной;

- магнитный;

- аксиальный одинарный.

Водяной способ по своей конструкции довольно сложен, а также обладает системой автоматической подачи и регулирования электрода, которая не отличается высокой надежностью.

Популярные металлы

Наиболее распространена плазменная резка листового металла, это связано с тем, что этот метода на сегодняшний день является одним из самых дешевых и быстрых способов работы с листовым прокатом.

Как правило, оборудование для работы с листами металла позволяет осуществлять резку листа толщиной до 50 мм, независимо от сплава, из которого изготовлен лист.

Кроме того современные станки плазменной резки позволяют вырезать изделия практически любой геометрической формы с точностью среза до 0,5 мм.

Нередко требуется точно и быстро осуществить резку труб. В отличие от резки листового металла плазменная резка труб осуществляется в специальных машинах, которые позволяют вращать трубу в процессе резки.

Скорость такой резки может достигать 9000 мм, а точность среза до 0,1 мм.

Благодаря таким параметрам, а так же невысокой цене плазменная резка труб является одним из наиболее доступных методов точной резки труб самого широкого диапазона диаметров и практически любого сплава.

Одним из сложных для работы материалов является алюминий и его сплавы, этот металл достаточно легко окисляется, при резке сложно получить чистый и точный срез.

Алюминий

При этом, плазменная резка алюминия с использованием воздуха или активных газов — не является наилучшим выбором, так как поверхность среза будет покрыта толстым слоем окислов, что негативно скажется на качестве получаемых деталей.

Для работы с алюминием требуются аппараты плазменной резки, работающие на неактивных газах, таких как аргон либо азот.

При их использовании на поверхности среза алюминия практически не будет оксидов, эта разновидность метода является одной из наиболее подходящих для работы с этим металлом.

Не смотря на универсальность метода, плазменная резка стали является наиболее частой областью применения плазменного оборудования, по причине того, что сталь является наиболее распространенным сплавом.

Кроме того, для резки стали нет необходимости применять инертные газы, что позволяет использовать даже самое простое и недорогое оборудование, получая отличные результаты как по точности так и по скорости работы.

Нержавеющая сталь

Если осуществляется плазменная резка нержавейки, то она также не требует технических ухищрений, так как этот сплав устойчив к окислению и его вполне возможно резать с помощью воздушно-дуговой разновидности плазменной резки, которая является наиболее дешевой и доступной.

Еще одним несомненным преимуществом является возможность работы даже с очень тонкими слоями металла без потерь качества и точности резки.

Именно плазменная резка тонкого металла является основным и практически единственным конкурентом в этой области для лазерной резки.

Это связано с тем, что методами механической обработки крайне сложно осуществлять резку тонкого металла, при этом они не удовлетворяют современным требованиям по точности, скорости работы и качеству получаемых срезов.