Рабочие поверхности деталей, используемых для комплектации разных видов оборудования, со временем изнашиваются. Это приводит к сокращению сроков эксплуатации агрегатов. Лазерная наплавка признана наиболее эффективной методикой восстановления работоспособности пострадавших от износа деталей. Разновидность сварочной технологии применяют также для защиты новых механизмов путем упрочнения поверхности изделия.

Современный вариант

На различных предприятиях используются производственные установки, укомплектованные металлическими деталями, которые в условиях значительных нагрузок изнашиваются, страдают от коррозии. Для увеличения сроков износостойкости и прочности механизмов их поверхность полностью или частично покрывают слоем расплавленного металла. Полученный таким способом наплыв прочно соединяется с материалом поверхности, образуя единый конгломерат.

Для восстановления работоспособности старой детали наплавляют аналогичный вид металла, что позволяет вернуть изделию форму и целостность. Если необходимо улучшить качество верхнего слоя, его покрывают другим материалом, наделяющим механизм новыми свойствами.

Принцип технологии

Лазерная наплавка (технология лазерного осаждения металлов) относится к наиболее эффективным методам восстановления покрытий, обладающих повышенной износостойкостью. В процессе участвуют лазерные системы современного типа, оснащенные мощными диодами и специализированными соплами. Что происходит:

- На поверхности выбранного участка применением лазера создается подобие плавильной ванны. Емкость наполняется металлическим порошком, поступающим через отверстие сопла.

- Во время обработки лазером происходит кратковременное расплавление материала основы. Все этапы осуществляются при автоматическом регулировании параметров зоны плавления.

Принцип лазерной наплавки тот же, что и при электродуговой и порошковой плазменной присадке, соединяющейся с металлом. Недостаток традиционных видов наплавки в подплавлении основы при значительном термическом воздействии на нее. Обработка порошкового материала локально направленным лучом мощного лазера исключает разогрев оплавляющейся поверхности при высокой скорости наплава.

Преимущества

- Возможность задействовать разные порошки для создания многослойных структур собственных сплавов;

- простоту замены расходных материалов, которая выполняется без остановки рабочего процесса;

- способность к созданию трехмерных структур на неровных поверхностях с измененной геометрией;

- контроль степени проплавления при высокопрочном сцеплении порошковой смеси с верхним слоем основы;

- минимизацию влияния термической обработки на зону локального воздействия с исключением вероятности деформации;

- высокую скорость создания грубых и очень тонких структур, что недоступно другим видам плавки;

- возможность доступа к любым участкам крупногабаритных изделий при быстром нагреве и охлаждении рабочей зоны.

Лазерная наплавка поверхности металла не лишена некоторых недостатков, главный из которых – необходимость использования сложного и затратного оборудования. К недостаткам плавки также нужно отнести низкую производительность при невысоком КПД.

Примеры устраняемых повреждений:

- изношенные кромки, смятия, сколы литейных форм;

- износ посадочных мест зубчатых колес, подшипников на валах, зубьев шлицевых креплений и тому подобное;

- износ поверхностей ступенчатого вала (включая шпоночные пазы);

- износ выпускных и впускных клапанов, золотников гидрораспределителей;

- скол, надлом стенки пресс-формы для литья резины или пластика;

- дефекты лопаток газотурбинных двигателей – износ торца и основания пера, смятия и сколы на ребре пера;

- износ роторов турбокомпрессоров;

- повреждения деталей из высокопрочных сплавов, которые работают при ударно- абразивных и ударных нагрузках (буровой инструмент, вырубные штампы и другое);

- износ и дефекты крупногабаритных изделий массой до нескольких тонн;

- и другие.

Особенности лазерного осаждения металлов

Благодаря точной направленности луча лазера, во время наплавки происходит формирование равномерно плотного конгломерата из порошка и материала основы. Толщина металлического разжижения колеблется в пределах 0,2-1 мм, удается создать несколько таких слоев, располагающихся один над другим.

Для нанесения линий, граней или контуров установка оборудована оптическим устройством с возможностью автоматического перемещения. Равномерность распределения слоев обеспечивается интеллектуальной системой сенсоров. Прогрессивную наплавочную технологию реализуют с использованием двух типов лазерного излучения – импульсного и непрерывного.

Наплавка импульсным лазером

Плавка по этой методике выполняется одновременным подводом луча лазерной установки и присадочного элемента к намеченному участку прямого осаждения. При расплавлении материал присадки (проволока, порошок) равномерно распространяется по месту повреждения.

После обработки импульсным лазером зону дефекта не придется подвергать длительной механической коррекции. Чтобы исключить окисление металла, ванну с расплавом защищают подачей смеси инертных газов (аргон и гелий).

Лазерное осаждение реализуют одним из двух методов, представленных в таблице ниже.

| Тип импульсной наплавки | Характеристика |

| Ручная методика | Для работ, выполняемых вручную оператором, присадкой служит проволока, диаметр которой в диапазоне 0,15-0,8 мм. Это может быть материал идентичный основе либо с повышенным свойством твердости. Работа ведется под контролем микроскопа с 10-16 кратным увеличением, диаметр лазерного луча (0,2-2,5 мм) должен в 2 раза превышать диаметр присадки, чтобы уменьшить объемы нагрева и расплава. Методом ручного осаждения металла устраняют небольшие сколы, поры и другие локальные дефекты поверхности. Конфигурация станков с лазерами позволяет обрабатывать мелкие детали, ремонтировать крупногабаритные механизмы |

| Автоматизированная | Роботизированную методику чаще применяют для защиты новых деталей от следов износа. Причина в низкой вероятности трещинообразования по наплавляемому слою. По ходу создания наплавки лазером подача присадки механизирована. В случае выбора металлического порошка, его доставку к месту расплава обеспечивает сопло. Автоматическую наплавку используют при необходимости наплавлять значительные объемы металла |

Преимущество импульсного лазера в минимальных размерах области воздействия при высокой скорости процесса. Эти факторы снижают нагрев детали, препятствуют растеканию металла вокруг зоны наведения лазера, что важно для выполнения разных объемов наплавочных работ.

Непрерывная лазерная наплавка

Этот вид наплавочной технологии обеспечивает высокую производительность при минимальных тепловложениях лазерного луча по сравнению с другими видами плавки, а также сварки. Обработку непрерывным лазером применяют для трудно свариваемых материалов. Средний показатель в зоне перемешивания металлов основы и присадочного материала находится в пределах 10-30 мкм, с учетом режимов наплавления и варьирования толщины наплавки в диапазоне 0,3-3 мм за время одного прохода.

Устройство производственных систем для выполнения внутренних наплавочных манипуляций принципиально отличается от установок для осаждения металла на внешних поверхностях механизмов. Лазерные станки для внутренних работ оснащены призмами или зеркалами, предназначенными для переворачивания световых потоков.

От лазерной наплавки до газотермического напыления

Команда екатеринбургских ученых в сотрудничестве с ЗАО «НПП «Машпром»» (г. Екатеринбург, г. Нижний Тагил) занимается новаторской разработкой и освоением промышленного применения в металлургическом производстве композиционных износостойких покрытий на основе Ni. Это обеспечит повышенную работоспособность и надежность машин и оборудования

Объем потребностей машиностроения и металлургии формируется за счет ресурсного обеспечения, специализации производств, а также внедрения рационализаторских инженерных решений и научно-технических прорывов.

Главные производственные задачи – повышение качества применяемых материалов, культуры и технической оснащенности производства, долговечности и эксплуатационных характеристик получаемой продукции – требуют инновационного и эффективного подхода к модернизации технологических процессов.

Например, изучение параметров и структуры материалов позволит целенаправленно модифицировать поверхности изделий. Это повлияет на производительность и характер износа техники. Сегодня все большее применение находят различные виды покрытий, сформированные, например, лазерными и плазменными методами, алмазоподобные тонкопленочные покрытия, нанопокрытия и др.

Новые подходы к модифицированию поверхности материалов для горячего металлургического производства были научно обоснованы и предложены к практическому применению уральской исследовательской группой ученых и технических специалистов. В частности, в результате высокотемпературного (1000-1050°С) отжига был выявлен новый эффект и рассмотрена возможность расширения области применения износостойких покрытий из сплавов NiCrBSi.

На фото – Алексей Викторович Макаров – член-корреспондент РАН, доктор техн. наук, заведующий отделом материаловедения Института физики металлов им. М.Н. Михеева УрО РАН (ИФМ УрО РАН, г. Екатеринбург), и.о. главного ученого секретаря УрО РАН

Алексей Викторович Макаров – член-корреспондент РАН, доктор техн. наук, заведующий отделом материаловедения Института физики металлов им. М.Н. Михеева УрО РАН (ИФМ УрО РАН, г. Екатеринбург), и.о. главного ученого секретаря УрО РАН (Уральского отделения РАН)

О том, чем важны разработки в области материаловедения и в какой отрасли знания используются результаты исследований уральских ученых Алексей Макаров подробно сообщил следующее:

«В условиях развития техники и интенсификации технологических процессов все более возрастает роль поверхности материалов. Именно в поверхностных слоях развиваются процессы разрушения (изнашивание, усталость, коррозия), определяющие работоспособность изделий. Эффективным средством повышения долговечности и надежности различных деталей и инструментов служит формирование на их поверхности высокопрочных, износостойких и коррозионностойких покрытий. Актуальной практически важной задачей металловедения покрытий является поиск резервов существенного улучшения их эксплуатационно важных характеристик за счет совершенствования химического состава, структурно-фазового и напряженного состояний, усиления адгезии покрытия с основой. Для успешного применения в горячем металлургическом производстве покрытия должны обладать повышенным сопротивлением контактным нагрузкам и изнашиванию при значительном нагреве. Современным способом получения покрытий является лазерная наплавка, в процессе которой тонкий поверхностный слой основного металла оплавляется лазерным лучом совместно с присадочным материалом. Лазерная наплавка находит широкое применение как при производстве новых изделий, так и для восстановления изношенных поверхностей.

В последнее время интерес к лазерной наплавке резко повысился благодаря двум обстоятельствам: 1) появлению современных, экономичных, компактных твердотельных лазеров нового поколения (волоконных, диодных), обладающих повышенным КПД (30-50 % и более), стабильным излучением и возможностью его передачи по оптоволокну на значительные расстояния, малой длиной волны (λ~1,07 мкм и менее), что обеспечивает эффективное поглощение лазерного излучения металлами; 2) бурному развитию лазерных аддитивных технологий изготовления деталей по заданной компьютерной модели, представляющих собой по сути многослойную наплавку металлических порошков сканирующим лазерным лучом».

Уральскими специалистами рассматриваются лазерные покрытия из сплавов NiCrBSi. Алексей Макаров дал развернутое пояснение, чем интересны исследователям сплавы выбранной системы легирования:

«Широкое применение для улучшения работоспособности изделий, эксплуатируемых в условиях значительного нагрева (валки и рольганги в станах горячей прокатки, штампы горячего деформирования, стенки кристаллизаторов машин непрерывного литья заготовок, детали теплообменных аппаратов, турбин, твердотопливных котлов и др.) находят износо- и коррозионностойкие никелевые сплавы системы Ni–Cr–B–Si (колмонои). Хром обеспечивает стойкость к окислению и коррозии при повышенных температурах и увеличение твердости за счет формирования упрочняющих фаз (карбидов, боридов). Бор понижает температуру плавления и способствует формированию боридов хрома и никеля, повышая твердость покрытий. Кремний наряду с бором улучшает самофлюсующиеся свойства порошка: при высоких температурах образуется стекловидное шлаковое покрытие, защищающее металл наплавки от взаимодействия с кислородом и азотом воздуха. Углерод образует карбиды с повышенной твердостью. Применение при формировании покрытий самофлюсующихся NiCrSiB порошков наряду с высокой технологичностью обеспечивает благоприятную комбинацию повышенных характеристик износостойкости, теплостойкости, коррозионной и эрозионной стойкости. При этом сформированные лазерной наплавкой NiCrBSi покрытия вследствие повышенной скорости охлаждения могут иметь преимущества в прочностных и трибологических свойствах (повышенная износостойкость и пониженный коэффициент трения) по сравнению с покрытиями, сформированными, например, плазменными и газопламенными методами (об этом в статье МАКАРОВ А.В., СОБОЛЕВА Н.Н. ФОРМИРОВАНИЕ ИЗНОСОСТОЙКИХ NiCrBSi ПОКРЫТИЙ ЛАЗЕРНОЙ НАПЛАВКОЙ И КОМБИНИРОВАННЫМИ ОБРАБОТКАМИ // В Кн. ПЕРСПЕКТИВНЫЕ МАТЕРИАЛЫ: УЧЕБНОЕ ПОСОБИЕ / ПОД РЕД. Д.Л. МЕРСОНА. ТОЛЬЯТТИ: ТГУ, 2022. Т. VII.292 С. ГЛАВА 5. С. 123-208). Благодаря низкой температуре плавления (~1050-1100 °С) самофлюсующиеся порошки на хромоникелевой основе широко используются при формировании матрицы износостойких композиционных покрытий, содержащих нерастворившиеся при наплавке частицы с существенно более высокими температурами плавления. В качестве упрочняющих фаз в покрытиях на основе NiCrBSi используются добавки карбидов Ti, W, Cr, Si, Ta, оксидов Al, Fe, V, борида титана и других соединений. Твердые частицы обеспечивают повышенную прочность покрытия, а пластичная матрица на основе никеля – необходимый уровень вязкости».

Алексей Макаров также отметил:

«Нам удалось установить, что эффективность повышения абразивной износостойкости за счёт формирования NiCrBSi покрытий лазерной наплавкой определяется, главным образом, не средней твёрдостью покрытий, а твёрдостью упрочняющих фаз (карбидов, боридов, карбоборидов) и механизмами изнашивания (микрорезание или царапание), которые развиваются в зависимости от соотношения твёрдости упрочняющих фаз покрытия и твёрдости абразивных частиц (об этом в статье MAKAROV A.V., SOBOLEVA N.N., MALYGINA I.Yu. ROLE OF THE STRENGTHENING PHASES IN ABRASIVE WEAR RESISTANCE OF LASER-CLAD NICRBSI COATINGS // JOURNAL OF FRICTION AND WEAR. 2017. V. 38. IS. 4. P. 272-278). В результате, композиционное покрытие с высокопрочным карбидом титана TiC, несмотря на меньшую среднюю твердость, значительно превосходит в износостойкости более твердое NiCrBSi покрытие, в котором упрочняющие фазы (карбиды и бориды хрома) уступают в твердости карбиду TiC. Преимуществом такого композиционного покрытия является наличие у карбида титана не только повышенной твердости (2900 HV), но и высоких уровней модуля упругости, температуры плавления и термической стабильности».

В чем трудности поиска путей повышения термической стабильности структуры и свойств NiCrBSi и в чем заключается новый эффект формирования в NiCrBSi лазерном покрытии термически стабильных износостойких структур каркасного типа?

По словам Макарова, «существует мнение, что деградация NiCrBSi покрытий при температурах выше 700°С ограничивает их высокотемпературное использование, поскольку нагрев до температур 700-1100°С вызывает непрерывное разупрочнение покрытия, полученного, например, плазменно-порошковой наплавкой. В связи с этим важнейшей задачей является поиск путей повышения термической стабильности структуры и свойств покрытий на хромоникелевой основе в условиях внешнего и фрикционного (эксплуатационного) нагрева».

«В поисках решения этой задачи авторам разработки удалось воплотить в жизнь слова металловедческой песни: «Как мы начинали и открыть мечтали свой металловедческий эффект», – отвечает Алексей Макаров, – Действительно при изучении термической стабильности структурно-фазового состояния и свойств наплавленных лазером NiCrBSi покрытий был обнаружен неожиданный эффект (Рис. 1а). Видно, что нагрев до 900-950°С вызывает ожидаемое интенсивное разупрочнение покрытия – твердость уменьшается от 870 до 470 НV 0,05. Это сопровождается трехкратным ростом интенсивности абразивного изнашивания Ih и, соответственно, снижением износостойкости. Однако при последующем увеличении температуры нагрева до 1000-1050°С вместо дальнейшего уменьшения твердости и износостойкости, напротив, происходит рост микротвердости и снижение интенсивности изнашивания даже до меньшего уровня, чем у наплавленного покрытия.

На основании этого наблюдения возникла идея после лазерной наплавки целенаправленно проводить высокотемпературный отжиг. Покрытие, полученное комбинированной обработкой (наплавка + отжиг при 1025°С), обладает повышенной термической устойчивостью: после выдержки при 800-1025°С сохраняется его высокая микротвердость и низкая интенсивность абразивного изнашивания (Рис. 1б). Следовательно, комбинированная лазерно-термическая обработка устраняет резкое разупрочнение и рост интенсивности изнашивания при нагреве до 900-950 ºС, характерные для покрытия, не подвергнутого отжигу (см. Рис. 1а). У покрытия, сформированного такой комбинированной обработкой (с отжигом), установлен также рост износостойкости до трех раз при трении скольжения со скоростями 3,1-9,3 м/с – в условиях фрикционного нагрева поверхностного слоя до температур ~ 500-1000°С ( об этом в статье MAKAROV A.V., KOROBOV Yu.S., SOBOLEVA N.N., KHUDOROZHKOVA Yu.V., VOPNERUK A.A., BALU P., BARBOSA M.M., MALYGINA I.YU., BUROV S.V., STEPCHENKOV A.K. WEAR-RESISTANT NICKEL-BASED LASER CLAD COATINGS FOR HIGH-TEMPERATURE APPLICATIONS // LETTERS-ON-MATERIALS. 2019. V. 9. NO. 4. P. 470–474)».

а)

б)

Рисунок 1. Влияние температуры нагрева Т (выдержка 1 ч) на микротвердость НV 0,05 и интенсивность изнашивания Ih при испытании по корунду NiCrBSi покрытия, сформированного лазерной наплавкой (а) и комбинированной обработкой: лазерная наплавка + отжиг при 1025°С (б)

В чем же причина улучшения твердости и износостойкости лазерного покрытия в результате высокотемпературного отжига и что дает такая комбинация лазерной и термической обработок?

Как отметил Макаров, «структурными исследованиями установлено, что по сравнению с относительно дисперсными упрочняющими фазами в наплавленном покрытии (Рис. 2а) в процессе отжига метастабильной структуры лазерной наплавки и последующего охлаждения в покрытии возникает высокопрочный износостойкий каркас из значительно более крупных карбидов и боридов хрома (Рис. 2б), который и сохраняет свои повышенные свойства при нагреве вплоть до температуры отжига. На основе установленного эффекта разработан способ получения покрытий системы NiCrBSi с особо высоким (до 1000°С) уровнем теплостойкости комбинированной лазерно-термической обработкой (получен патент РФ № 2492980, 2013 г.), включающей лазерную наплавку с дополнительным высокотемпературным отжигом».

а)

б)

Рисунок 2. Микроструктура NiCrBSi покрытия, сформированного лазерной наплавкой (а) и комбинированной обработкой: лазерная наплавка + отжиг при 1025°С (б)

Таким образом, предложенный екатеринбургскими учеными подход, направленный на формирование термостойких покрытий комбинированной лазерно-термической обработкой, основан на использовании нового эффекта повышения твердости и износостойкости наплавленных лазером NiCrBSi покрытий в результате отжига. Как подчеркнул Алексей Макаров, именно такой подход «открывает уникальные возможности расширения высокотемпературного использования NiCrBSi сплавов как в ресурсосберегающих технологиях восстановления изношенных деталей, так и при производстве новых изделий, эксплуатируемых в условиях значительного нагрева (металлургическое, тепло- и электротехническое оборудование, штампы горячего деформирования и др.). Применение стабилизирующего отжига наиболее эффективно для технологий, формирующих в покрытиях метастабильные структуры, склонные к активному развитию превращений при термической обработке (об этом в статье MAKAROV A.V., SOBOLEVA N.N., MALYGINA I.YU., KHARANZHEVSKIY E.V. IMPROVING THE PROPERTIES OF A RAPIDLY CRYSTALLIZED NICRBSI LASER CLAD COATING WITH HIGH-TEMPERATURE PROCESSING // JOURNAL OF CRYSTAL GROWTH. 2019. V. 525. 125200).

В частности, при быстром нагреве и скоростной кристаллизации расплава при лазерной наплавке покрытий формируются неравновесные структуры, в которых при нагреве и последующем охлаждении интенсивно протекают фазовые превращения, связанные с растворением и выделением фаз (боридов, силицидов, карбидов). Так, высокотемпературный (≥1000°С) нагрев вызывает диффузионное растворение частиц Ni3B, а последующее охлаждение от температуры отжига приводит к выделению боридов и силицидов никеля с твердостью ≥ 1000 HV и укрупнению наиболее твердых (1650-2400 НV) упрочняющих фаз CrB и Cr7C3, формирующих износостойкие структуры каркасоподобного типа. При замедлении скорости охлаждения от температуры отжига можно сформировать более крупные частицы упрочняющих фаз, тем самым достигнуть существенного дополнительного роста твердости и износостойкости покрытия».

Что выявили практические испытания на основе ваших разработок и где эти результаты могут быть рекомендованы?

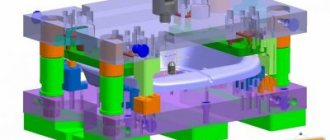

«К способам, формирующим в покрытиях благоприятные метастабильные структуры, можно отнести не только лазерную наплавку, но и технологию газотермического напыления композиционных покрытий на стенки кристаллизаторов машин непрерывного литья заготовок (МНЛЗ), когда вследствие интенсивного теплоотвода в медный сплав достигаются сверхвысокие скорости кристаллизации дисперсных капель напыляемого металла. В металлургии более 96% мирового объема стали производится на МНЛЗ (Рис. 3а) с использованием кристаллизаторов из медных сплавов (Рис. 3б), обеспечивающих эффективный отвод тепла от стали. В процессе эксплуатации стенки кристаллизаторов МНЛЗ подвергаются интенсивному нагреву, значительным механическим нагрузкам, износу, коррозии и кавитационно-эрозионному разрушению при контакте с жидким металлом, формирующейся корочкой слитка, флюсом, охлаждающей жидкостью и паром.

Рассмотренные подходы, включающие научное обоснование превалирующей роли упрочняющих фаз (по сравнению с ролью металлической матрицы) в сопротивлении абразивному изнашиванию NiCrBSi покрытий и наибольшей эффективности композиционных покрытий с крупными упрочняющими фазами (TiC и др.), а также уникальные возможности повышения теплостойкости и износостойкости покрытий термической обработкой нашли применение в новой инновационной технологии производства стенок кристаллизаторов МНЛЗ с износостойкими покрытиями на Ni основе, формируемыми методом сверхзвукового газотермического напыления (рис. 4) (об этом в статье КОТЕЛЬНИКОВ А.Б., ВОПНЕРУК А.А., МАКАРОВ А.В., КОРОБОВ Ю.С., КИРИЧКОВ А.А., ДАГМАН А.И., ШИФРИН И.Н. НОВЫЕ МАТЕРИАЛЫ И ТЕХНОЛОГИИ СУЩЕСТВЕННОГО ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧЕЙ ПОВЕРХНОСТИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ // ТЯЖЕЛОЕ МАШИНОСТРОЕНИЕ. 2018. № 9. С. 14–20)».

а)

б)

Рисунок 3. Схема процесса непрерывной разливки стали (а) и конструкция кристаллизатора слябового типа (б)

а)

б)

Рисунок 4. Процесс нанесения газотермического покрытия (а) и медная плита кристаллизатора с газотермическим покрытием (б)

Алексей Макаров пояснил, что «инновационная технология проектирования и изготовления стенок кристаллизаторов с газотермическим покрытием из уникальных металлокерамических порошковых материалов включает двухэтапную термическую обработку. Это обеспечивает упрочнение дисперсионно-твердеющих медных сплавов (материала плиты), улучшение механических характеристик покрытий и их адгезионных свойств (за счет развитого диффузионного взаимодействия и формирования мягкой прослойки в переходной зоне «покрытие — основа»).

Испытания проходили на крупнейших металлургических комбинатах России (МНЛЗ ПАО «Северсталь», ПАО НЛМК, АО «ОМК», АО «ЕВРАЗ Н, ОАО «ММК», ПАО «Уральская сталь») и показали, что ресурс стенок слябовых кристаллизаторов возрос в 3-12 раз по сравнению с работоспособностью импортных стенок с гальваническим никелевым покрытием. «На момент начала данной работы доля импортных кристаллизаторов c защитным гальваническим покрытием на основе никеля на российских предприятиях черной металлургии превышала 90%, что критично для национальной безопасности, – заметил Макаров.

Для освоения промышленного производства кристаллизаторов по инновационной технологии в г. Нижний Тагил создан Производственный комплекс ЗАО «НПП «Машпром», который полностью покрывает потребности предприятий России и ориентирован на экспорт продукции (Рис. 5). Организован выпуск продукции из перечня оборудования, входящего в план мероприятий по импортозамещению в области тяжелого машиностроения Российской Федерации в рамках реализации Государственной программы «Развитие промышленности и повышение ее конкурентоспособности».

«Центром производства является инновационный роботизированный комплекс HVAF напыления высокопрочных, коррозионностойких покрытий с уникальными свойствами, применяемых в металлургическом, нефтегазовом и химическом машиностроении. Процесс производства кристаллизаторов существенно превосходит гальваническое производство по экологичности, энерго- и ресурсоэффективности», – указал генеральный директор ЗАО «НПП «Машпром» Александр Борисович Котельников.

Рисунок 5. Производственный комплекс ЗАО «НПП «Машпром», г. Нижний Тагил

По утверждению руководителя проекта ЗАО «НПП «Машпром» кандидата техн. наук Александра Александровича Вопнерука, «доля импортозависимости в применении слябовых кристаллизаторов с защитным покрытием на российских металлургических комбинатах снижена с уровня 97% в 2012 году до 65% по состоянию на конец 2019 года. С учетом постепенного замещения находящихся в эксплуатации кристаллизаторов доля импорта будет снижена до уровня 17 % к 2023 году».

На основе внедрения инновационных технологий создано производство для обеспечения российских металлургических предприятий высокотехнологичным, надежным и энергоэффективным оборудованием, отвечающим всем современным техническим, экономическим и экологическим требованиям с суммарным экономическим эффектом свыше 10 млрд рублей».

Итак, настоящее исследование — пример плодотворного сотрудничества представителей академической и отраслевой науки со специалистами машиностроительных и металлургических предприятий, целью которого стало внедрение в реальный сектор экономики результатов научных исследований для радикального повышения операционной эффективности предприятий и качества отечественной стальной продукции (Рис. 6).

Рисунок 6. Разливка слябов на МНЛЗ-4 АО «ЕВРАЗ НТМК»

По замечанию Макарова, «в настоящее время при получении износостойких композиционных покрытий на стенках кристаллизаторов актуальным является переход от технологии газотермического напыления к технологии лазерной наплавки, которая является одной из наиболее прогрессивных технологий формирования функциональных металлических покрытий. Показаны возможности формирования композиционного покрытия толщиной 0,6 и 1,6 мм при наплавке диодным лазером порошков NiBSi-WC на подложку из Cu-Cr-Zr сплава (об этом в статье MAKAROV A.V., KOROBOV Yu.S., SOBOLEVA N.N., KHUDOROZHKOVA Yu.V., VOPNERUK A.A., BALU P., BARBOSA M.M., MALYGINA I.Yu., BUROV S.V., STEPCHENKOV A.K. WEAR-RESISTANT NICKEL-BASED LASER CLAD COATINGS FOR HIGH-TEMPERATURE APPLICATIONS // LETTERS-ON-MATERIALS. 2019. V. 9. NO. 4. P. 470–474). Лазерная наплавка плит кристаллизаторов должна обеспечить лучшую адгезию покрытия с основой плиты и меньшую пористость покрытий, повышенную производительность процесса, например, в случае широкополосной лазерной наплавки (Рис. 7); а также значительно более высокий коэффициент использования порошка при лазерной наплавке (К=95%) по сравнению с газотермическим напылением (К=40-60%). При стоимости порошковых материалов 50-70% от общих затрат на получение покрытий это даст существенную экономию и повысит конкурентоспособность отечественного металлургического оборудования».

Рисунок 7. Широкополосная лазерная наплавка композиционных покрытий

Поверхность стенок кристаллизаторов МНЛЗ в процессе взаимодействия с охлаждающей жидкостью и паром подвергаются кавитационно-эрозионному разрушению. Поэтому особенно актуальной явилась разработка уральскими специалистами методики испытаний материалов и покрытий на кавитационную стойкость. Оригинальность предложенной методики подтверждена патентом (в 2022 г. получен Патент РФ № 2710480 — Установка для испытания на кавитационную эрозию / В.И. Шумяков, Ю.С. Коробов, Х.Л. Алван, Н.В. Лежнин, А.В. Макаров, М.С. Девятьяров. Опубл. в БИМП. 2022. № 36).

«За рубежом есть методика испытаний по стандарту ASTM G 32, в которой кавитация возникает при сближении образца, который колеблется с ультразвуковой частотой, с поверхностью воды. Она имеет целый ряд недостатков: увеличение температуры тестируемой жидкости во время проведения испытания, сложность поддержания малого зазора, до 0,5 мм, между зондом и испытуемым образцом, изменение состава жидкости в течение испытаний. Все это приводит к нестабильности результатов испытаний. Мы поменяли принцип поступления воды на поверхность образца: вместо водной поверхности, к которой приближается образец, на поверхность образца снизу направлена струя воды, которая вызывает кавитацию за счет ультразвуковых колебаний (Рис. 8).

а) б) в)

Рисунок 8. Установка для кавитационных испытаний: а – общая схема; б – вид рабочей части во время испытаний; в – вид образца после испытаний

Юрий Станиславович Коробов – руководитель исследований от УрФУ, доктор техн. наук, заведовал кафедрой технологии сварочного производства УрФУ, с 2022 г. – заведующий лабораторией лазерных и плазменных обработок отдела материаловедения ИФМ УрО РАН

Это решение позволило исключить недостатки зарубежной методики: зазор варьируется от 1 до 3 мм; нагрев жидкости не влияет на результаты испытаний; состав жидкости постоянен при многочасовых испытаниях. Кроме того, наша схема позволяет задавать любой состав жидкости, что дает возможность оценивать кавитационную стойкость в разных коррозионных средах. Мы также прикладываем к образцу электрическое напряжение, что на порядок снижает время испытаний. По данной методике мы оценили кавитационную стойкость покрытий, полученных разными способами. И эти результаты в настоящее время используются в разработке технологий получения покрытий на стенках кристаллизаторов МНЛЗ», – охарактеризовали инновационный потенциал разработки научный руководитель проекта, член-корреспондент РАН, доктор техн. наук Алексей Макаров и один из важнейших участников проекта доктор техн. наук Юрий Коробов.

Таким образом, высокая эффективность комплексной работы уральских ученых и инженеров по исследованию и практическому использованию износостойких покрытий на никелевой основе для высокотемпературных применений в металлургии подтверждена достигнутыми отличными экономико-техническими показателями. Это является ярким свидетельством преимуществ российских разработок в рассматриваемой области.

Исследования Института физики металлов УрО РАН и Института машиноведения УрО РАН проходили совместно с ЗАО «НПП «Машпром» и УрФУ (Уральским федеральным университетом им. Первого президента России Б.Н. Ельцина)

Виды работ по созданию покрытий

Технологию лазерной наплавки реализуют путем нанесения на поверхность изношенного механизма слоя металла, в результате чего присадка сваривается с основой. С учетом минимального подплавления основы, можно утверждать, что свойства наплавки зависят от материала, используемого в качестве присадки. На современном производстве подачу затратного материала выполняют одним из трех основных способов.

Оплавление лазерным лучом

Поверхность детали предварительно покрывают порошковой пастой, подбирая состав обмазки, удовлетворяющий определенным требованиям. Оплавление лучом лазера реализуют последовательно, чтобы охватить всю намеченную зону. Если нужно создать многослойное покрытие, после каждого сканирования лазером наносят следующий слой пасты, для каждого слоя отдельный пласт обмазки.

Преимущества – простая по технологии выполнения наплавка не утяжеляет конструкцию агрегата. К недостаткам относят трудоемкий процесс осаждения, неравномерность наплавленной поверхности по причине натяжения поверхностной пленки расплавившегося металла.

Боковая подача газопорошкового микса

Лазерной наплавкой этого типа до недавнего времени пользовались наиболее часто. Подача порошка внутрь плавильной ванны осуществляется методом впрыскивания сбоку от лазерного луча либо навстречу ему. Во время наплавления формируются валики с различным типом геометрии.

Преимущества – благодаря газопорошковой технологии создается более качественный плакирующий слой. Наплыв характеризуется равномерной толщиной и химическим составом, открывается возможность использования композитных материалов при сохранении фазы упрочнения. Недостаток методики обусловлен несимметричной доставкой порошка по отношению к линии движения лазерного луча. Даже при его сканировании в плоской проекции.

Коаксиальный способ наплавления

Подача обогащенного газом порошка осуществляется через сопло непосредственно в зону работы лазера сплошным потоком конусообразной формы. Методика признана самым универсальным способом формирования покрытий однородного либо композитного типа для плоских, а также трехмерных деталей.

Преимущества – гарантирование симметричности по отношению к направлению плавки, равномерное сцепления валиков сваркой. Наплавку лазерного типа характеризует высокая производительность использования присадки для сложно обрабатываемых поверхностей. Характерная особенность, а также недостаток создания наплава, в сложности обеспечения подачи с равномерной симметрией.

Основной параметр качества лазерного напыления напрямую связан с расходом порошка. Для регулирования толщины осаждаемого пласта металла, его разжижения и твердости необходимо подобрать соответствующий диаметр лучевого потока в сочетании с мощностью установки, а также скоростью процесса.

Журнал об аддитивном производстве

Оптимизация лазерной наплавки позволяет получить слой быстрорежущей стали любой толщины, совместить наплавку и термическую обработку в одном процессе, в три раза увеличить износостойкость поверхности изделия по сравнению с быстрорежущей сталью.

Введение

Аддитивные технологии (АТ) широко применяются во многих отраслях промышленности и продолжают развиваться. С помощью АТ возможно путем послойного наращивания материала изготовление изделий различной формы и конфигураций. Для улучшения характеристик изделий используют металломатричные композитные покрытия, состоящие из смеси порошков разных металлов с различной по содержанию и химическому составу керамикой [1, 2]. При лазерной наплавке порошковой смеси методом АТ возможно образование различных дефектов, таких как трещины, поры и т. д., что снижает механические свойства изделий. К настоящему времени не разработаны методы определения оптимальных параметров наплавки, которые обеспечивали бы низкую шероховатость, монолитность и однородность структуры. Поэтому поиск оптимальных режимов (мощности лазерного излучения, скорости сканирования, шага сканирования, размера пятна и других) для данного материала или порошка производится эмпирически. Целью работы является исследование влияния параметров лазерного воздействия на форму и характеристики получаемых наплавленных треков. Основная задача — проведение оптимизации процесса лазерной наплавки для получения монолитной наплавленной структуры с минимальным абразивным износом.

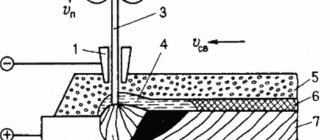

Метод лазерной наплавки для самофлюсующегося порошка ПГ-СР3

При наплавке никель-хромового износостойкого покрытия оптимальные режимы наплавки достигались при мощности лазерного излучения 1,65 кВт. Луч лазера сканировал по поверхности поперек движения заготовки с частотой 62 Гц, скорость движения луча составляла 3,2 м/с, размах сканирования 5 мм (рис. 1). При этом скорость подачи заготовки составляла 1,2 м/мин. В качестве технологического оборудования использовался автоматизированный лазерный технологический комплекс (АЛТК), созданный в Новосибирске на базе СО2–лазеров, разработанных в Институте теоретической и прикладной механики СО РАН.

В результате концентрированного теплового воздействия порошковый сплав полностью расплавляется и сплавляется с предыдущим нанесенным слоем, образуя покрытие. Структура полученного покрытия дендритоячеистая (рис. 2). Тонко дифференцированная эвтектическая составляющая выделяется по границам дендритных ячеек. Выделения отдельных первичных карбоборидов не наблюдается. Твердый раствор имеет параметры, свидетельствующие о повышении концентрации в нем растворенных элементов. Это косвенно подтверждается в данной работе повышением микротвердости твердого раствора на 10–12% по сравнению с твердостью, получаемой при объемной термической обработке.

Рис. 2. Микроструктура покрытия ПГ-СР3, оплавленного лучом СО2-лазера

Лазерная наплавка быстрорежущей стали

Применение для обработки лазерного излучения мощностью около 2 кВт позволяет создавать на поверхности плотность мощности 2 МВт/см2. Это дает возможность управлять градиентом температуры и локально воздействовать на зону обработки. Сочетание дозированной подачи порошковой стали типа Р6М5, защитных газов и лазерного излучения с заданным распределением интенсивности, сканирующего по поверхности обработки, позволило произвести регулируемый градиентный нагрев с целью получения тонкодисперсного распределения карбидов в первичной структуре. Возможности повышения эксплуатационных свойств быстрорежущих сталей за счет их легирования очевидно исчерпаны, хотя такие попытки продолжаются. Перспективным представляется путь совершенствования технологии за счет управления процессами кристаллизации быстрорежущей стали (например, [3]). Скорость нагрева поверхности деталей излучением лазера такова, что очередность фазовых переходов в процессе расплавления структурных составляющих износостойких сплавов меняется. Эта особенность лазерной обработки представляет интерес в связи с возможностью совместить в одном технологическом процессе аддитивное наплавление материала и его термическую обработку. Карбиды вследствие более низкой теплопроводности плавятся позднее твердорастворной составляющей. Это дает возможность использовать лазерное излучение для дробления сеток карбидов и карбидов эвтектик и эвтектоидов. В данной работе в качестве присадки использовали порошок из стали типа Р6М5 (0,8% С; 3,9% Сr; 6,1% W; 4,9% Мо; 1,8% V), который распределялся перед лазерной обработкой на поверхности основы без какого-либо связующего с помощью специального дозатора-кристаллизатора (рис. 2). Основой служили листовые заготовки в виде диска толщиной 2 мм, изготовленные методом лазерной резки из стали 65Г (0,63% С; 1,1% Mn; 0,32% Si) после полной закалки и отпуска на твердость 45 HRC. Заготовка получала движение подачи V, а луч лазера сканировал поперек направления подачи с амплитудой А. Градиент температуры в изделии регулировали, изменяя мощность излучения, скорость подачи V, толщину укладываемого слоя порошковой шихты, а также амплитуду и шаг сканирования. Наплавленный слой получали на боковой поверхности путем торцевой наплавки по краю заготовки при ее угловой подаче в плоскости, перпендикулярной оси лазерного луча, а также на цилиндрической образующей диска (радиальная наплавка) при радиальном направлении лазерного пучка относительно заготовки. Оптимальные режимы наплавки достигались при мощности лазерного излучения 1,5 кВт. Исходный порошок с частицами диаметром до 150–170 мкм имеет структуру, характерную для порошковой стали, полученной методом распыления жидкой фазы, — дендриты твердых растворов с дисперсными выделениями карбидов. Оплавленные зерна при охлаждении становятся центрами роста дендритных кристаллов наплавки (рис. 3). При увеличении толщины порошкового слоя, подвергаемого лазерной обработке, глубина проплавления основы уменьшается. При толщине обрабатываемого слоя более 2 мм появляются не сплавившиеся с основой участки, разделенные с ней пленкой окислов. Измерение микротвердости структурных составляющих наплавленного слоя показали, что на границе с наплавкой температура зоны лазерного воздействия обеспечивает гомогенизацию аустенита и последующую его закалку на мартенсит с микротвердостью до 11 ГПа. Структура наплавляемой стали Р6М5 имеет дендритное строение (рис. 3). В сечениях ветвей дендритов высоколегированного аустенита располагаются кристаллы мартенсита (рис. 4). Карбиды выделились в междендритном пространстве в виде эвтектических колоний, а также цепочками отдельных частиц, которые местами образуют сплошной каркас. Толщина полученного покрытия определяется назначением и видом наплавки. При необходимости наращивания покрытия возможна наплавка в несколько слоев. Полученный наплавкой слой имеет достаточно высокую твердость, однако неоднородное распределение карбидов в виде эвтектической сетки по границам дендритных ячеек не обеспечивает необходимой вязкости и трещиностойкости материала. Для диспергирования карбидной сетки производили лазерную обработку полученной наплавки с температурно-временными параметрами, обеспечивающими твердожидкое состояние наплавленного слоя. Структура наплавленной стали Р6М5 во фронте движения лазерного луча и после повторной лазерной переплавки представлена на рис. 5. Во фронте первично переплавленного участка наблюдается увеличение травимости, обнаруживаются микропоры, имеются неметаллические включения. После вторичной переплавки карбидная эвтектика дробится на отдельные частицы. Общее количество карбидной фазы уменьшается. Одновременно увеличивается легированность твердого раствора. По сути, лазерная переплавка полученного слоя представляет собой разновидность зонной очистки. В зоне лазерного влияния происходит повторная закалка, развиваются диффузионные процессы на границе с наплавленным слоем. Все это способствует улучшению механических свойств получаемого металла.

Рис. 3. Металлографический анализ однослойной наплавки стали Р6М5. Распределение карбидов. Масштаб 1:1000

Рис. 4. Металлографический анализ наплавки Р6М5. Типичный мартенсит

Рис. 5. Микроструктура наплавленной стали Р6М5 во фронте движения лазерного луча и после повторной лазерной переплавки

Рис. 6. Микроструктура покрытия в несколько слоев — высоколегированная аустенитно-мартенситная смесь с дисперсионным включением карбидов

Толщина аддитивно получаемого материала определяется назначением создаваемой детали. При необходимости наращивания покрытия возможна наплавка неограниченного количества слоев. Толщина повторного и последующих слоев выбиралась около 80% от глубины проплавления стали Р6М5. Нижние слои при послойной наплавке попадают в ЗЛВ. Выбранный режим повторного лазерного воздействия на ранее наплавленную сталь Р6М5 обеспечивает благоприятные изменения в распределении карбидов. Вследствие оплавления сетка карбидов разделяется на отдельные частицы (рис. 6), происходит коагуляция и растворение карбидов. Это, в свою очередь, увеличивает легированность аустенита, образующегося при последующей наплавке. Послойным наращиванием удалось получить наплавленный слой любой толщины без каких-либо макродефектов с твердостью 63–64 HRC. После стандартного трехкратного отпуска при 560°C твердость наплавленной стали Р6М5 увеличивается до 66–67 HRC.

Упрочнение никель-хромовых самофлюсующихся сплавов карбидом вольфрама

Как показано ранее, при испытании наплавленного самофлюсующегося сплава ПГ-СРЗ не наблюдалось охрупчивающего влияния сетки карбоборидов по границам дендритных ячеек. Было установлено, что увеличение доли твердых фаз в наплавленном покрытии снижает сопротивление ударно-абразивному изнашиванию. Структурные исследования показали, что это связано с выкрашиванием фрагментов покрытия по хрупкой карбидной сетке, выделившейся по границам дендритных ячеек. Однако, учитывая высокую твердость покрытия, можно ожидать высокой его износостойкости при работе в массе абразивных частиц и трении о закрепленный абразив. С учетом этих данных были составлены композиции наплавочных материалов из самофлюсующегося никель-хромового сплава ПГ‑10 Н‑01 и карбида вольфрама, который вводили в виде тонкодисперсного порошка и в виде сфероидизованных частиц релита — плавленого карбида вольфрама. Оскольчатая форма зерен дробленого литого карбида вольфрама благоприятна при статической нагрузке, однако при работе с ударными, циклическими нагрузками такие включения способствуют возникновению микротрещин и выкрашиванию износостойкой наплавки. В данной работе исследована технологическая возможность получения износостойкого покрытия из смеси порошкового самофлюсующегося сплава со сферическим релитом. Частицы релита преимущественно сферической формы имеют диаметр 53–83 мкм, что по ГОСТ 21448–75 соответствует классу ОМ — «очень мелкий». Порошковая шихта составлялась из 55% самофлюсующегося порошкового сплава ПГ‑10 Н‑01 (С – 0,4%; Si – 2,6%; B – 2,0%; Cr – 13,5%; Ti – 0,1% Ni – основа) с добавлением 45% релита. Шихту укладывали на основу из стали 65 Г (0,63% С; 1,1% Мn; 0,32% Si) с помощью специального дозатора-кристаллизатора. Обработку слоя осуществляли лучом непрерывного СО2-лазера номинальной мощностью 2 кВт с заглубленным фокусом. Оптимальные режимы наплавки соответствуют мощности лазерного излучения 1,65 кВт и скорости перемещения луча по поверхности 3,2 м/мин. Размах сканирования луча — 5 мм. При плавлении Ni-Cr-B‑Si-С сплава частицы релита остаются твердыми. Поверхность частиц карбида вольфрама растворяется в расплавленном никель- хромовом сплаве. Происходит взаимная диффузия компонентов, увеличивается количество карбидной эвтектики и мелких карбидов при последующей кристаллизации (рис. 7а, б). Частицы релита имеют весьма высокую твердость. Микротвердость, определенная на приборе ПМТ‑3 при нагрузке на индентор 50 г, составила Н50 = 32,36 ГПа. Для сравнения — микротвердость стали 65Г, закаленной при лазерной обработке на мартенсит, составляет Н50 = 10,7 ГПа.

Рис. 7. Микроструктура наплавленного слоя самофлюсующегося никель-хромового сплава ПГ‑10 Н‑01 с 45% карбидом вольфрама

Износостойкость полученного композиционного покрытия оценивали при трении о жестко закрепленный абразив в соответствии с требованиями ГОСТ 17367–71. Одновременно испытывали образцы покрытия, полученные лазерной наплавкой износостойкого сплава ПГ–10 Н–01 и наплавкой порошковой быстрорежущей инструментальной стали Р6М5–ПМ (0,84% С; 0,48% Si; 0,5% Mn; 3,9% Cr; 6,1% W; 1,9% V; 4,9% Мо;). Появления трещин, отколов, выкрашивания наплавки во время испытаний не наблюдалось. Результаты испытаний приведены в таблице 1.

Таблица 1

| Состав покрытия | Твердость | Vизноса, • 10-7, кг/с |

| ПГ–10Н–01 | HRCэ 45–48 | 25,0 |

| Р6М5–ПМ | HRCэ 66 | 15,6 |

| ПГ–10Н–01–55% Релит – 45 % | Релит Н50 = 32,36 ГПа | 4,9 |

Износостойкость самофлюсующегося никель-хром-бор-кремниевого сплава при трении о жестко закрепленный абразив увеличилась в 5 раз за счет дополнительного упрочнения релитом сферическим и более чем в 3 раза превышает износостойкость быстрорежущей стали.

Заключение

Результаты исследования показали технологическую возможность наплавки быстрорежущей стали с помощью лазерного излучения. Регулирование термических циклов лазерной наплавки позволяет получить наплавленную быстрорежущую сталь со структурой высоколегированной аустенитно-мартенситной смеси с дисперсными включениями карбидов. Это позволяет получить слой любой толщины быстрорежущей стали с распределением первичных карбидов в виде отдельных частиц, совмещая наплавку и термическую обработку покрытия в одном технологическом процессе. Релит сферический можно рекомендовать в качестве компонента износостойких покрытий и наплавок для деталей, работающих в условиях абразивного износа: бурового инструмента, рабочих органов землеройных, строительных и дорожных машин, глиномесов, деталей металлургического оборудования и др. ■

А. Г. Маликов, А. М. Оришич Институт теоретической и прикладной механики им. С. А. Христиановича СО РАН 630090, Россия, г. Новосибирск, ул. Институтская, 4/1, [email protected]

Литература 1. Davydova A., Domashenkov A., Sova A. et al. Selective laser melting of boron carbide particles coated by a cobalt-based metal layer. J. Materials Process. Technol. V. 229. P. 361–366 (2016). 2. Фомин В. М., Голышев А. А., Косарев В. Ф. и др. Создание гетерогенных материалов на основе порошков B4C и Ni методом холодного газодинамического напыления с последующим послойным лазерным воздействием // Прикладная механика и техническая физика. Т. 58. № 5. С. 218– 227 (2017). 3. Нижниковская П. Ф., Калинушкин Е. П., Аршова Е. В., Якушев С. С. Влияние скорости охлаждения на механизм и кинетику фазовых превращений при затвердевании W-Мобыстрорежущих сталей // МиТОМ. 1987. № 9. С. 7–11.

Где применяют

Методику осаждения жидкого металла широко использует современная промышленность для восстановления участков деталей, пострадавших от повреждений. Лазерная наплавка применяется не только для ремонта и упрочнения покрытий, но и для создания комплектов новых деталей.

- EHLA. Технология предназначена для высокоскоростного создания покрытий со снижением тепловых затрат.

- SLM. Высокоточная методика выборочного спекания порошков для задания контуров послойного наплыва.

- LMD. Способ прямого выращивания деталей путем коаксиального наплавления, точность требует особых ресурсов.

В металлургии, судостроении и нефтегазовой отрасли лазерную наплавку чаще всего выбирают для усиления отдельных участков заготовок либо коррекции их геометрических параметров. Возможность экспериментировать с вариантами наплавления металла открывает перспективы для создания деталей различных форм. Лазерная наплавка позволяет быстро восстановить работоспособность дорогих механизмов, сэкономив деньги и время.

Используемая литература и источники:

- Статья в Википедии

- Справочник по магнитно-импульсной обработке металлов. / Б. Н. Бадьянов. — Ульяновск: изд-во Ульяновский ГТУ, 2000 г.

- Соснин Н. А., Ермаков С. А., Тополянский П. А. Плазменные технологии. Руководство для инженеров.. — Санкт-Петербург: Изд-во Политехнического ун-та, 2013.