Из чего и как изготовить форму?

Раньше при литье олова и его сплавов для изготовления форм использовался гипс. Развитие химических технологий вывело на арену много новых материалов, среди которых достойное место заняли силиконовые резины и герметики. Необходимо определиться с температурой герметика, которую он способен выдерживать. Она должна соответствовать температуре плавления применяемого сплава – до 240 градусов.

Мягкость герметика тоже окажет влияние на качество получаемой отливки, повышая риск деформации материала формы. Прототип необходимо покрыть разделительным слоем вазелина, чтобы исключить прилипание и можно приступить к нанесению силикона. Лучше использовать прозрачный силикон, так как в этом случае будет легче контролировать толщину формы и образование пузырей воздуха. Когда копируемый прототип представляет собой легкую и тонкую конструкцию, встают вопросы: Как лить олово?, Как лить тонкое олово?, Как изготовить форму для тонкого литья?. Что бы максимально точно скопировать рельеф поверхности прототипа и не допустить появление пузырей в форме, силикон разводят растворителем (уайт-спиритом) или бензином. Полученную жидкую массу, с помощью кисти, наносят тонкими слоями и дают высохнуть в течении суток. После нанесения 3-4 слоев жидкой массы, будущую форму покрывают не разведенным силиконом.

После затвердевания формы изготавливают гипсовый саркофаг, в котором вырезаются конусные замки, формируется канавка-выпор для выхода излишков воздуха и литник для заливки сплава. Изготовив саркофаг, силиконовую форму аккуратно извлекают, намечают положение отверстия выпора, разрезают силикон на половинки в виде книжки, раскаленной иглой прожигают намеченное отверстие, извлекают прототип. Для четкости проработки рельефа формируемой отливки, внутреннюю поверхность силиконовой формы натирают графитовым порошком.

Характеристики и сферы применения латуни

Латунь — это сплав главными компонентами которой являются медь и цинк. Традиционное соединение представляет собой смесь 70% первого металла, 30% второго. Однако существуют материалы где содержание цинка достигает 50%.

Чтобы понимать, как правильно работать с этим соединением, нужно разобраться с его характеристиками:

- Температура плавления — до 950 градусов.

- Плотность — около 8,7 тонн на м3.

- Электросопротивление — 0,08 микрон на метр.

- Теплоёмкость — 0,377 кДж/(кг·К)

Изделия из латуни могут представлять собой смесь из меди и цинка, или этих двух компонентов и дополнительных легирующих добавок. Сплав применяется в разных отраслях:

- изготовление комплектующих для часов;

- создание статуэток, украшений, элементов интерьера;

- изготовление деталей, используемых в машиностроении;

- создание комплектующих для электрооборудования.

Как производится литьё?

Силиконовый кокон вставляется в саркофаг из гипса, половинки соединяются и стягивают: или резинкой или бечевкой. Олово или его сплав плавится, выдерживается в течении 30 секунд после расплавления и производится его заливка в подготовленную форму через литник. Заливка продолжается до появления расплавленного сплава в отверстии выпора.

После остывания отливку извлекают за образовавшийся литник, очищают от излишков олова, которые мешают снять силиконовую форму, вынимают отливку. Первое литье будет неудачным, так как из силикона будут выходить газы и будут прилипать излишки графита.

Источник: olovok.com

Литье олова в силиконовые формы

15 октября 2022 г.

Уважаемые коллеги, друзья!

Мы начинаем подготовку к традиционному ежегодному виртуальному конкурсу стендовых моделей на площадке сайта Dishmodels.RU — DiSHow-2019.

Всю необходимую информацию смотрите в разделе нашего форума https://www.dishmodels.ru/forum/forumdisplay.php?159

Изготовление формы для литья из олова. Литье металла

Сергей Слышов aka sse2009

Опишу технологию создание формы для копирования Орка. Он в данном случае будет выступать в качестве мастер модели. Мастер модель должна быть изготовлена в одноразъемной форме (в принципе большинство моделей в таких формах отливают). Желательно мастер модель очистить от облоя, зачистить по линии разъема формы и устранить дефекты если они есть. Форма у нас будет одноразъемная двух составная, то есть одна линия разъема и два вида материала.

Материалы и инструменты для изготовления формы. 1. Скульптурный пластилин (все остальные силиконовый герметик сильно разъедает, да и этот тоже немного).

2. Силиконовый сантехнический герметик с термостойкостью 180 град. 3. Алебастр или строительный гипс. Вода.

4. Вазелин (можно купить в аптеке) и кисточка.

5. Картон (лучше глянцевый, меньше размокает) и ножницы.

Порядок проведения работ.

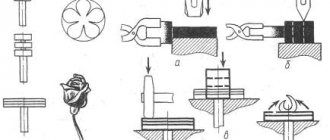

1. Вдавливаем мастер модель в пластилин примерно по линию разъема от фабричной формы (Фото 1). Я обычно располагаю модель лицевой стороной наружу.

2. Наносим тонким слоем герметик при помощи спички или зубочистки, стараясь заполнить все углубления (Фото 2). Оставляем до полного застывания (Время обычно указано на тубе с герметиком примерно 5-8 часов в зависимости от толщины слоя).

3. Наносим еще 2-3 слоя, что бы общая толщина формы во всех сечениях была не менее 5 миллиметров.

4. После полного застывания, легко определить — форма становится довольно жесткой, извлекаем из пластилина мастер модель и очищаем ее от пластилина (фото 3).

5. Наносим вазелин на полученную половинку, на мастер можно не наносить, герметик к полистиролу не прилипает (хотя перед началом работ неплохо бы проверить взаимодействие модели и герметика, например на куске литника). Повторяем пункт 2 и 3.

6. Получившийся кокон аккуратно обрезаем по периметру (по линии разъема), удаляя неровности (Фото 4). Форму НЕВКОЕМ СЛУЧАЕ НЕРАСКРЫВАЕМ, даже если очень хочется увидеть что получилось.

7. Изготовление опалубки (коробочки) для заливки алебастра. Коробочку изготавливаем из такого расчета, что между силиконовой формой и боковыми стенками примерно 5 мм,длина литьевого канала 50-60 мм, высота стенок 45 мм. Это не аксиома.

8. Заливка алебастра (Фото 5). Все работы надо проводить быстро, так как алебастр быстро застывает. Разводим его холодной водой до сметано образного состояния и заливаем половину коробочки, вкладываем форму и вдавливаем наполовину. Формируем литьевой канал, я использую либо пластилин, либо стержень от термопистолета. Из своего опыта могу сказать, что литьвой канал лучше делать цилиндрический, а не конический. Форма должна посохнуть не менее суток. Наносим кисточкой вазелин на плоскость разьема гипсовой формы, пластилин и силиконовую форму можно не мазать. Разводим и заливаем вторую половину формы. Я обычно жду около получаса и разъединяю половинки гипсовой формы (Фото 6). Сушим алебастр не менее 2-3 суток (на батарее достаточно 1 дня) иначе при заливке металла форму может разорвать.

Литьевой пластик и силикон для изготовления форм — Станки, сварка, металлообработка

Компаундами называются композиции на основе различных полимеров. предлагает двухкомпонентные силиконовые и полиуретановые компаунды и литьевой пластик собственного производства.

В их состав входят пасты различной вязкости, а также катализатор-отвердитель. После смешивания двух компонентов смесь застывает на протяжении 4–24 часов.

В процессе отвердевания не выделяются газо- или парообразные вещества.

Силиконовый компаунд для форм: область применения

Уникальные свойства силикона обеспечили ему широкое применение в быту и промышленности. Именно на его базе производят силиконовые компаунды. Это прекрасный материал для создания заливочных форм.

предлагает большой ассортимент компаундов из силикона, предназначенных для производства форм под литье воска, полиуретана, мыла, полимербетона, легкоплавких металлов, гипса, полиэфирных, эпоксидных и акриловых смол.

Преимущества

Заливочные компаунды для форм из силикона не теряют своих свойств при температурах от –60 °С до +250

Материал обладает рядом достоинств:

- Химической стойкостью к воздействию щелочей, слабых растворов кислот, фенолов, перекиси водорода и минеральных масел.

- Устойчивостью к атмосферным влияниям.

- Отсутствием адгезии, что позволяет отказаться от применения в формах и заготовках дополнительных разделительных веществ.

- Высокой износостойкостью (полученные формы можно использовать множество раз).

- Высокой точностью воспроизведения мелких деталей поверхности.

Из силиконовых компаундов получаются формы, 100%-но повторяющие даже самый сложный рельеф. Они обладают высокой эластичностью, поэтому из них можно без особых усилий извлекать застывшие предметы.

Особенности применения полиуретановых смол

Полиуретановые компаунды (или полиуретановая смола) также применяются для создания заливочных форм, однако обладают несколько иными свойствами и стоят дешевле.

Преимущества:

- Высокая прочность на разрыв, раздирание и удлинение.

- Высокая абразивная устойчивость, поэтому они идеально подходят для работы с бетоном, гипсом.

- Изготовление отливок из литьевого пластика не занимает много времени.

Внимание! Изделия из полиуретановой смолы выдерживают температуру не более +100 °С, поэтому их нельзя использовать для работы с веществами, разогревающимися в процессе отвердевания. Кроме того, нужно обязательно использовать разделительную смазку.

Ассортимент силиконовых и полиуретановых компаундов «Пента Юниор» представлен продуктами ЮНИСИЛ® 91хх, ЮНИСИЛ® 93хх, ЮНИСИЛ® 95хх, ЮНИСИЛ® 96хх, а также полиуретановой смолой ЮниКаст, акриловой системой Юнискин и специальными красителями для окрашивания смол и силиконовых резин.

Основные рекомендации по выбору компаундов для изготовления форм

| Силиконовые компаунды | |

| ЮНИСИЛ ®91ххСиликоновые компаунды для малых тиражей,несложных форм (тираж* 500 шт)(гипс, воск, смолы) | Юнисил®- 9512, 9535, 9560,9728 |

| ЮНИСИЛ® 96ххВысокопрочные силиконовые прозрачныебезусадочные компаунды (тираж* > 500 шт)(гипс, воск, смолы) | Пентэласт®-750 А, Б |

| Юнисил®-9610,9620, 9628, 9638, 9640 | |

| Юнисил®-9641 | |

| Полиуретановые пластики (полиуретановая смола) | |

| ЮниКаст “Жидкий” пластик для изготовления декоративных отливок (полиуретановая смола). | ЮниКаст К |

| ЮниКаст Trans F, S | |

| Акриловые системы | |

| Юнискин –акриловая система Акриловая смола для изготовления декоративных отливок. | Юнискин серый,белый |

| Прочее | |

| КрасителиПрименяются для окраски полиуретановых смол и силиконовых резин |

*тираж рассчитан для заливки гипса и воска. Для смол тираж – 10-50 отливок на любой резине

.

Силиконовые компаунды для форм от предназначены для изготовления форм под литье гипса, воска, мыла, полиуретана, полимербетона и легкоплавких металлов, эпоксидных, полиэфирных и акриловых смол. Данные материалы имеют жидкую консистенцию и состоит из двух компонентов: силикона и отвердителя.

Преимущества силикона для форм заключаются в его способности воспроизводить самые сложные детали и объекты, стойкости к высоким и низким температурам, а также к воздействию химических веществ.

Стоит отметить уникальные технические свойства материала для форм, обеспечивающие длительный срок эксплуатации изделий и их многоразовое использование.

Такие формы имеют высокую эластичность, за счет чего позволяют извлекать из них детали без нанесения повреждений и дефектов.

Все материалы различаются по вязкости, эластичности, периоду отверждения, прочности на разрыв.

Основные рекомендации по выбору компаундов для изготовления форм.

Затрудняетесь с выбором? Обратитесь к нашим консультантам, чтобы выбрать наиболее подходящий компаунд для форм. Заказать и купить продукцию компании можно по телефонам в Москве и (495) 730-58-51 или отправив заявку на почту [email protected]

Цена указана в прайс-листе.

Литье в силиконовой форме: оборудование. Вакуумное литье в силиконовые формы

Для изготовления небольшого количества пластиковых заготовок чаще всего используется вакуумное литье в силиконовые формы. Данный метод довольно экономичен (изготовление металлической формы требует большего количества как времени, так и денежных средств). К тому же силиконовые формы используются многократно, и это тоже значительно удешевляет производство.

Литье пластмасс

Суть методики литья пластических масс заключается в следующем. Расплавленный материал находится в шнеке агрегата (специальное оборудование для литья в силиконовые формы).

Под воздействием поршня масса двигается по литниковым каналам, затем заполняет пространство пресс-формы. Таким образом можно получить отливку.

При нагревании пластика атомы, из которых он состоит, начинают двигаться хаотично и беспорядочно.

Однако при охлаждении начинают образовываться центры кристаллизации. У стенок формы происходит рост кристаллов, далее такой процесс происходит и внутри отливки. На данном этапе очень важно соблюдать температурный режим, правильно подобрать время выдержки. Иначе литье пластмасс в силиконовые формы будет некачественным, с видимыми следами брака.

Но, прежде всего, следует изготовить сами формы, в которые и будет заливаться масса для кристаллизации.

Существует несколько способов создания силиконовых форм. Первый из них – сплошная заливка. Этот метод подходит для простых конструкций: рельефов, сувенирной продукции, двухмерных деталей. Модель помещается в опалубку, заливается силиконом. Разъемные формы изготавливают подобно предыдущим, используются для более сложных форм.

Двусоставные формы производятся в несколько этапов. Сначала заливается первая половина заготовки, после затвердения силикона форму переворачивают и аналогично делают вторую часть. Очень важно при данном способе на основе обозначить специальные замки (литье в силиконовой форме данного типа должно происходить без ее смещения).

Наиболее точно повторяет все детали заготовки форма «в намазку». На деталь с помощью кисточки наносится довольно вязкий силикон. Процесс происходит в несколько этапов, это необходимо для полного повторения всех мелких нюансов изделия. При этом сама форма довольно тонкая – от 3 мм.

Чтобы она держала форму, на заключительном этапе создается внешняя твердая оболочка.

Силикон для изготовления форм

Вакуумное литье в силиконовые формы предусматривает использование различных материалов для создания матриц. Один из них – силикон типа Mold Star. Применяется для сплошной заливки, достаточно прочный и гибкий. Затвердевание происходит при комнатной температуре.

Для методики «в намазку» чаще всего используют серию Rebount. Данный силикон имеет большую вязкость, которую можно контролировать и с помощью загустителя. Литье в силиконовой форме подобного рода позволяет получить качественную, прочную матрицу, и, соответственно, сверхточную деталь.

Существуют и полупрозрачные силиконы, которые идеально подходят для разрезных форм.

Материалы для литья

Как правило, для изготовления самих деталей используется полиуретан. Материал обладает высокой ударной прочностью, твердостью, упругостью. Более высокими показателями прочности на растяжение, разрыв обладают резины полиуретановые. Используют их при изготовлении различных лент, цилиндров, штампов, прокладок, втулок. Еще для литья применяют и прозрачный пластик.

Литье из олова

Олово – это легкоплавкий металл. Он занимает пятидесятое место в таблице Менделеева. Он довольно широко распространен в природе, в частности, руду для его производства активно добывают в море Лаптевых.

Человек начал применять олово еще в бронзовом веке. В частности, его использовали для получения бронзы. В наши дни его используют в качества припоя, покрытий и пр. Кроме этого, олово применяют в ювелирном деле и при изготовлении игрушек, например, оловянных солдатиков и пр.

Процесс литья из олова

Температура плавления олова всего 231 °C. А вот точка его кипения находится в пределах 2 300 °C. Температуру, при которой металл будет расплавлен, можно достичь в домашних условиях. То есть можно вполне, разумеется, при соблюдении определенных правил и техники безопасности, выполнять литье из олова дома. В промышленных условиях для литья олова применяют специальные центробежные литейные машины. Для изготовления форм применяют гипс, алебастр, эпоксидную смолу, силикон и разумеется, металл.

Процесс литья из олова в промышленности

Создание формы, это, пожалуй, самый ответственный процесс. Для начала необходимо создать эскиз будущей модели. После этого модель изготавливают из полимерной глины. Для нанесения мелких деталей необходимо использовать шило. Другой, не менее важный процесс – изготовление литьевой формы. При ее изготовлении необходимо обеспечить наличие правильного разъема. Он нужен для того, что бы можно было извлечь готовую отливку и при этом не нанести повреждений самому изделию.

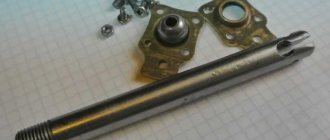

Оснастка из силикона для литья из олова

Изготовление оснастки из силикона потребует большего количества материала и времени. Это вызвано тем, что ее необходимо подвергнуть процессу вулканизации. Но в результате всех хлопот будет получена многооборотная оснастка для литья оловянных изделий. В случае если будущая деталь будет достаточно сложной, то необходимо будет предусмотреть наличие закладных деталей. Нельзя забывать и о воздуховодах, через них, по мере заполнения формы оловом, должен выходить воздух.

Важным элементом конструкции оснастки является отверстие, через которое будут выполнять заливку. Если оно будет маленьким, то металл будет поступать слишком медленно и процесс застывания может начаться до ее полного заполнения. Перед началом литья необходимо соединить полуформы вместе и поместить между листом фанеры. Лист должен быть толщиной не менее 12 миллиметров, размер должен превышать габариты металлоформы. По окончании сборки всю конструкцию стягивают жгутом.

Две полуформы между листами фанеры, стянутые жгутом

Технология литья не отличается большой сложностью, готовить металл к заливке имеет смысл после окончательной сборки формы. Для этого его необходимо хорошо прогреть. После того как на его поверхности появиться пленка желтоватого цвета можно считать, что олово готово к розливу. Если металл будет перегрет, то на поверхности расплава будет плавать синяя или фиолетовая пленка. Расплавленный металл заливают тонкой струйкой. При этом для удаления воздуха можно слегка постукивать корпусу. Открывать форму можно только после того, как отлитая деталь полностью остынет. Для изъятия отливки нужно использовать щипцы. Надо быть готовым к тому, что первое полученное изделие будет иметь некоторые дефекты поверхности.

Удаление излишек олова (облой)

Последовательность механической обработки выглядит следующим образом. Сначала удаляют облой. Так, называют излишки расплава, которые затекают в шов формы. Для этого применяют шабер. Для удаления литников применяют бокорезы. Для окончательной обработки швов используют абразивную шкурку с самым мелким зерном (нулевку).

Принимаем олово, оловянные припои

Олово (лат. Stannum; обозначается символом Sn) — пластичный ( при деформации на изломе хрустит), ковкий и легкоплавкий блестящий металл серебристо-белого цвета, иногда имеет желтый отлив. Олово образует две аллотропические модификации: ниже 13,2 °C устойчивое α-олово (серое олово) с кубической решёткой типаалмаза, выше 13,2 °C устойчиво β-олово (белое олово) с тетрагональной кристаллической решеткой. Олово используется как безопасное, нетоксичное, коррозионностойкое покрытие в чистом виде или в сплавах с другими металлами.

Главные промышленные применения олова — в белой жести (лужёное железо) для изготовления тары пищевых продуктов, в припоях для электроники, в домовых трубопроводах, в подшипниковых сплавах и в покрытиях из олова и его сплавов. Важнейший сплав олова — бронза (с медью). Другой известный сплав — пьютер — используется для изготовления посуды. Для этих целей расходуется около 33 % всего добываемого олова.

До 60 % производимого олова используется в виде сплавов олова с медью, медью и цинком, медью и сурьмой (подшипниковый сплав, или баббит), с цинком (упаковочная фольга) и в виде оловянно-свинцовых и оловянно-цинковых припоев.

НАШ ПРАЙС-ЛИСТ

Многие пункты приема готовы купить олово, но только наша фирма может предложить выгодную и честную цену в соответствии с современным состоянием рынка металлов.

Мировая потребность в олове, цена которого довольно высока, и его сплавах постоянно растет, появляется в огромных количествах и лом олова.

На этом фоне особое значение приобретает его вторичная переработка, тем более появились фирмы, подобные нашей, которые могут купить олово захорошую цену. Мы уже длительное время занимаемся приемом олова, помогая снабжать им пищевую, радио и автомобильную промышленность.

ООО «ВеКо» купит олово. Цена высокая!

Различают несколько основных марок производимого олова. Различие связано с содержанием основного элемента и наличием посторонних примесей. Соответственно, различаются и сферы применения. Металл олово бывает марок: ОВЧ000, ОВЧ00, 01ПЧ, О1, О2, О3, О4. Первые две марки имеют высокую чистоту содержания — 99,99 и 99,94% олова, соответственно, и находят применение в полупроводниковой технике. О1, О2, О3, О4 используются при изготовлении жести, припоев, кухонной утвари и поличения сплавов олова. Здесь содержание металла составляет от 99,6% до 99,9%

Одной из наиболее распространенных марок является О1ПЧ. металла олова — 99,91%, остальное примеси железа, меди, мышьяка, висмута. Выпускается, как правило, в виде чушек, прутка, оловяноного листа.

Мы принимаем олово содержащееся в оловянных изделиях, олово марки 01ПЧ, куски белой жести,оловосодержащие отходы, оловянную проволоку, посуду, различные изделия из олова Реже встречается олова кусок, которое, как правило, является отходом различных производств.

Инструменты и материалы для литья

Олово практически идеальный материал для выполнения литья и в домашних, в промышленных условиях. Какие будут нужны материалы и инструменты для производства формы и выполнения литья. Для изготовления формы потребуется герметик и гипс. Из первого будет изготавливаться сама оснастка, а гипс потребуется для изготовления каркаса, в который будет установлена технологическая оснастка.

Инструменты для литья из олова

Кроме, названных материалов потребуется несложный слесарный инструмент – напильники с разным сечением, плоскогубцы, паяльник и пр.

Формы для литья олова

Для изготовления литьевой оснастки применяют такие материалы, как гипс или силикон. Все зависит от детали и ее назначения. К самой простой можно отнести гипсовую. Для ее изготовления понадобится коробка из дерева, некоторое количество гипса и кусок металлической трубки.

Создание оснастки выполняется в несколько шагов:

- Приготовление гипсовой смеси. Она по внешнему виду должна напоминать густую сметану.

- Смесь вываливают в заранее приготовленную коробку и разравнивают.

- Для получения полуформы необходимо взять деталь и наполовину погрузить ее в приготовленный гипс. Аналогичную операцию необходимо выполнить со второй половиной детали. В результате будут получены 2 полуформы.

- Полуформы надо соединить, или скрепить с помощью замков или просто стянуть тугой резинкой. В то место, через которое будет заливаться расплав олова надо вставить приготовленную металлическую трубу.

В принципе литьевая оснастка готова к работе. Расплав олова можно спокойно заливать в полученную форму.

В чем отличие гипсовых форм от других – главное они имеют меньшую стойкость. Если их поверхность не подготавливать, то такая оснастка может выдержать один – два цикла.

Формы для выплавки свинца

Как уже отмечалось ранее, свинец для получения деталей отливают в формы. Формы для литья изготавливают из разных материалов – в промышленности используют сталь, чугун, графит, алюминиевые сплавы. В домашних условиях используют песок, гипс, силикон и другие материалы.Форма свинцовой отливки может быть изготовлена руками, но чаще всего применяют механизированное оборудование. Тем более что во многих домашних мастерских можно встретить хоббийное механическое оборудование.

Конструктивно форма для отливки свинцовых изделий состоит из нескольких частей:1. Собственно форма, как правило, включающая в свой состав две части.2. Плавкие или неплавкие стержни, направляющие и замки.Для изготовления гипсовой формы необходимо подготовить две коробки, выполненные из дерева. Затем, гипс, разведенный до сметанообразного состояния гипс, заливают в деревянную коробку. После того как через некоторое время гипс начнет застывать, в это время можно в него установить будущее изделие. При этом оно, должно быть, погружено в гипс наполовину. Так будет сформирована первая половина формы. Аналогичную операцию необходимо выполнить для получения второй формы. После того как гипс высохнет форма будет готова. Для того, что бы можно было заливать расплавленный свинец во время изготовления формы необходимо сформировать литьевое отверстие.

Формы для литья цинковых изделий

Перед тем как залить в форму ее рабочую поверхность необходимо смазать маслом. Это облегчит в дальнейшем разборку формы. После того как заготовка готова ее достают из формы и подвергают механической обработке.Детали можно получать, применяя различные виды материалов для изготовления форм. Например, литье в металлические формы, это самый распространенный вид, применяемый на производстве. Для изготовления форм применяют чугун, сталь и алюминий. В промышленных масштабах изготовление литейных форм из металла не составляет особого труда. Вся документация, необходимая для изготовления форм, разрабатывается в конструкторском бюро и передается в производство, где и происходит ее изготовление.

Силиконовая форма для литья свинца

Один из способов получения свинцовых отливок — это литье свинца в силиконовую форму. Изготовление литьевой формы из силикона, пожалуй, самое длительное по времени. Дел в том, что практически все операции по созданию формы производят вручную, нанося силикон на макет слоями и тщательно его, выравнивая руками. Кроме того, надо учитывать, что нанесенный слой должен просохнуть, а это 10 – 15 минут. Но в этом случае результат оправдывает ожидания и на выходе будет получена многооборотная форма.

Основные способы литья олова

В промышленных условиях существует несколько технологий позволяющих быстро и эффективно изготавливать отливки из олова и его сплавов.

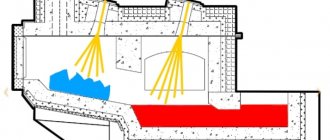

Самым популярным можно назвать литье в центробежной машине.

Суть этого метода довольно проста, расплавленный металл, через систему литников подается в формы, расположенные вокруг одной оси и вращающиеся с определенной скоростью. Их вращение обуславливает создание центробежной силы, которая прижимает поступающий металл внутри формы. Таким образом, происходит устранение лишних газов из тела будущей отливки. Это инженерное решение позволяет получать металл с мелкозернистой структурой. Литье выполняют в металлоформы, произведенные в заводских условиях. Перед заливкой на рабочие поверхности могут быть нанесены составы, облегчающие выемку готовой отливки из формы.

Силикон для литья металла

Для изготовления небольшого количества пластиковых заготовок чаще всего используется вакуумное литье в силиконовые формы. Данный метод довольно экономичен (изготовление металлической формы требует большего количества как времени, так и денежных средств). К тому же силиконовые формы используются многократно, и это тоже значительно удешевляет производство.

Литье пластика в силиконовые формы. Оборудование

Мелкосерийное производство литых заготовок – это технологический процесс, который позволяет получить партию точных копий детали любой сложности. Очень часто методика используется для получения опытных образцов, которые тестируют перед запуском серийного производства, отработки внешнего вида, дизайна.

Промышленное литье пластика в силиконовые формы оборудование предусматривает следующее: вакуумная камера (литьевая машина), термошкаф, вакуумный смеситель (миксер). Силикон вначале подготавливается в вакуумной камере, где происходит процесс дегазации материала. Это необходимо для предотвращения образования пузырей на форме.

После того как была изготовлена форма для литья и предварительно нагрета, смешиваются непосредственно полиуретаны (или смолы для конечной детали). Происходит этот процесс в вакуумной камере. Через литник смесь заливается в форму.

Для конечной обработки необходимо заготовку поместить в специальный термошкаф, где происходит окончательное затвердевание изделия при температуре в 70°С.

Вакуумная камера. Основные характеристики

Как правило, в масштабах производства используется автоматическое литье в силиконовые формы. Оборудование, а именно вакуумная камера, позволяет контролировать и температуру, и скорость литья.

От оператора не требуются особые навыки и знания, так как все управление происходит от оперативной системы, которая имеет как автоматическое, так и ручное переключение. Существует возможность и редактирования заданной программы. Различные модификации камер способны производить заготовки до 5 кг (например, камера СТ-02).

Установка оснащается лифтом для подъема силиконовых форм. Стоит отметить, что система СТ-02 позволяет использовать как небольшие, так и достаточно тяжелые матрицы.

Еще один вариант – камера MCP. Данное оборудование для литья в силиконовые формы дает возможность изготавливать детали с тонкими стенками и сложной конфигурацией. Осуществляется этот процесс благодаря дифференциальному давлению.

Затем полученный отливок извлекается, и в дальнейшем он затвердевает на воздухе.

Вакуумное литье в силиконовые формы для некоторых видов пластмасс завершается в термошкафах, которые обеспечивают равномерное прогревание воздуха, и, соответственно, заготовки.

После того как пластическая масса полностью затвердевает, ее осторожно извлекают из формы. Происходит механическая обработка поверхности, удаляются и зачищаются выступы, шлифуются неровности.

При необходимости заготовка покрывается либо краской, либо другим защитным материалом. Необходимо очистить и силиконовую форму, удалить остатки пластмассы. Далее ее промывают, готовя к последующему использованию.

Стоит отметить, что литье пластика в силиконовые формы предусматривает неоднократное использование матриц (от 20 до 80 раз).

Главные преимущества метода

Мелкосерийное производство динамично развивается, оно позволяет качественно оценить рынок сбыта, протестировать продукцию, создать уникальные авторские работы в небольшом количестве.

Силиконовые формы, которые используют при литье пластмасс, дают возможность полностью копировать текстуру, форму, конструкцию заготовки. Деталь легко освобождается от матрицы, которую к тому же можно использовать неоднократно.

Отливки имеют минимальное количество дефектов поверхности, оптимальные физические и механические свойства. К тому же в ряде случаев в силиконовые формы можно залить даже металл.

Сам силикон можно приобрести и от 500 рублей за килограмм, пластик — от 700 рублей. Стоимость же металлических форм достаточно высока, порой их использование просто неэффективно (если тираж составляет несколько единиц).

А силиконовые матрицы пригодны и в домашнем использовании, покупать дорогостоящее оборудование вовсе не обязательно.

Стоит только самостоятельно сделать макет, учитывать время жизни полиуретанов (период, когда они остаются жидкими и пригодными для заливки), соблюдать все технологические нюансы – и литье в силиконовой форме можно будет осуществлять даже дома. Согласно расчетам, стоимость одной заготовки в данном случае — около 70-140 рублей.

Услуги мелкосерийного производства в Москве по отличной цене – Cybercom Ltd

Оформить заявку на мелкосерийное производство литьем в силикон Вы можете прямо сейчас. Наши менеджеры свяжутся с Вами в течение 10 минут и ответят на все Ваши вопросы

Если требуется изготовить небольшую партию пластмассовых изделий по имеющемуся образцу, то литье в силиконовые формы открывает широкие возможности.

Они изготавливаются путем подачи расплавленной полимерной смеси в опалубку с установленной моделью требуемой конфигурации. После полимеризации и застывания образуется весьма точная основа (полость для заливки пластика), пригодная для многоразового использования.

Современное оборудование позволяет получать мастер-модель путем моделирования с последующей 3D-печатью на принтерах с высокой точностью и детализацией.

После этого производится последовательное литье в силиконовые формы, технология которого уже вполне проста и понятна даже неспециалистам. Подготавливается полимерная смесь на базе полиуретанов (или других соединений с сопоставимыми свойствами) и заливается в вакууме в готовые силиконовые формы.

Варьируя состав полимеров, можно добиться изменений тех или иных свойств будущей конструкции: прочность, износостойкость, внешний вид, цвет и пр. После полного затвердения, продукция извлекается, а форма отправляется на повторный цикл. В зависимости от материалов, количество повторений может различаться.

Рано или поздно качество начинает снижаться, и лучше заменить «шаблон» для заливки.

Благодаря использованию широкого спектра литейных полиуретанов можно получить изделия с различными физико-механическими свойствами (жесткие, имитирующие свойства ABS, полужесткие, эластичные, термостойкие, прозрачные и резиноподобные.

Технология литья в эластичные силиконовые формы позволяет:

- получить точные копии мастер-модели со стабильными размерами;

- проверить собираемость и работоспособность конструкции, отработать дизайн изделия;

- провести испытания до изготовления серийной оснастки;

- изготовить партию изделий в течение нескольких дней после изготовления силиконовой формы;

- провести маркетинговые исследования;

Литье олова в домашних условиях

Как уже отмечалось, литье из олова в домашних условиях используют для получения рыболовных снастей, фигурок, например, солдатиков и пр. Порядок выполнения отливки из олова выглядит следующим образом:

- Изготовление формы.

- Литье изделия.

- Механическая обработка отливки.

Для выполнения литья олова в домашних условиях понадобится:

- Кухонная плита;

- Олово.

- Форма для отливки.

- Напильник, скальпель и некоторые другие несложные инструменты.

Оснастку, выполненную из алюминия или силикона, можно использовать по нескольку раз. Для получения качественного результат придется потратить много времени, при этом желательно иметь определенные художественные навыки. После того как фигурка будет отлита ее желательно раскрасить. Для этого применяют акриловые краски. Для того чтобы она хорошо легла фигурку перед началом работы необходимо обезжирить.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: stankiexpert.ru

Как сделать форму для оловянных изделий

Совсем необязательно платить большие деньги в сувенирном магазине за вожделенную фигурку или украшение из олова. Благодаря тому, что олово имеет низкую температуру плавления, с изготовлением оловянных изделий вы можете справиться самостоятельно в домашних условиях. А набор оловянных солдатиков станет прекрасным подарком не только ребенку, но и серьезному взрослому человеку.

Сделать форму для оловянных изделий – это, пожалуй, самый сложный вопрос, с которым сталкивается новичок. Однако и здесь нет особых трудностей. Перед тем, как приступать непосредственно к изготовлению формы для литья, следует заранее запастись необходимыми материалами и инструментами.

Гипс или алебастр, равно как и силиконовый термостойкий герметик, вы можете купить в любом строительном магазине. Скальпель или острое лезвие достать несложно. Пластилин – это вообще легче легкого. Простой карандаш, жидкость для мытья посуды или жидкое мыло есть в любом доме.

Прежде всего, на заранее приготовленную для этой цели модель изделия, начните наносить силиконовый герметик. Силикон наносят в несколько слоев. Каждый следующий слой накладывайте на предыдущий только после полного высыхания. Время высыхания герметика должно быть указано на упаковке.

Самый первый слой силикона наносите особенно внимательно, чтобы не осталось просветов. Более тщательно обработайте все неровности и впадинки. После высыхания первого слоя, изучите его на предмет брака. Если есть просветы, замажьте их, нанесите следующий слой, высушите его и т.д.

В конце у вас должна получиться довольно толстая силиконовая оболочка, через которую сама модель уже едва просматривается. Не забудьте, что в силиконовой и гипсовой формах должны быть одно или несколько отверстий конической формы. Эти отверстия располагаются широким концом наружу « в ногах» фигурки и служат для заливки олова внутрь формы.

Когда силиконовая форма хорошо просохла, смастерите опалубку для заливки гипса. Опалубка представляет собой прямоугольную рамочку, которую кладут на лист стекла. Чтобы гипсовый раствор не вытекал через зазоры между стеклом и опалубкой, их замазывают пластилином.

Теперь в небольшое количество холодной воды постепенно, непрерывно размешивая, засыпайте гипс. Полученная смесь по консистенции должна походить на жидкую сметану. Этот гипсовый раствор залейте в приготовленную опалубку. Сразу после того фигурку в оболочке из силикона утопите в еще не застывшем гипсе наполовину по всей длине. Это будет половина формы для оловянного изделия.

Все, что нужно знать о жидком олове, изготовление раствора своими руками

Олово — один из химических элементов, нашедшее применение в различных промышленных сферах и быту. Это легкий металл, пластичный, ковкий и легкоплавкий. Имеет серебристо-белый оттенок и блеск. Одна из форм вещества — жидкая. Используется в основном в радиостроении. Жидкое олово прекрасно подходит для химического лужения медных деталей, в частности печатных плат. Подобный способ обработки значительно увеличивает срок их службы и предотвращает образование коррозии.

Подробно про жидкое олово

Жидкое олово представляет собой раствор, которым покрывают печатные платы. Таким образом, деталь становится защищенной от негативных воздействий. К тому же, подготовленная подобным методом поверхность, полностью готова к пайке, т.к. припой на нее ложится гораздо лучше.

Преимущества жидкого олова очевидны:

- с его помощью можно залудить плату больших размеров, со сложной схемой или с особо тонкими дорожками и расстояниями. Сделать это обычным паяльником порой очень трудно, а иногда совсем невозможно;

- поверхность, обработанная жидкостью, не будет плавиться под воздействием высоких температур, т.к. показатели плавления олова составляют 220 градусов;

- процесс лужения безопасен и довольно прост, поэтому справиться с ним сможет даже человек, далекий от работы с химическими реактивами.

Как выглядит жидкое олово

Жидкое олово можно приобрести в любом специализированном магазине или сделать самому, тем более что все компоненты находятся в полной доступности.

Состав и способы применения жидкого олова

Продается химическое вещество в пластиковых бутылках различного объема. В состав жидкого олова входит: восстановитель, стабилизатор, деионизированая вода и соль олова.

Лужение лучше проводить непосредственно перед пайкой платы. Перед процедурой деталь подготавливают. Ее очищают и обезжиривают с помощью спирта. Не рекомендуется зашкуривать плату, но если необходимо, то можно провести шлифовку пастой ГОИ с последующей очисткой.

Далее проводят непосредственно само лужение. Олово в жидком состоянии хорошо взбалтывают, выливают в подготовленную пластиковую емкость и нагревают до комнатной температуры на водяной бане. Плату погружают в раствор на 20-30 минут. В результате получают слой в 1 мкм. Если необходим слой потолще, процедуру лужения повторяют. После этого изделие промывают проточной водой и вытирают насухо чистой тряпкой. Готовую плату до использования хранят в канцелярском файле или полиэтиленовом пакете.