Электропроводимость нержавеющих сплавов AISI

Электропроводимость (электрическая проводимость) и электрическое сопротивление для нержавеющих сплавов

В данной таблице можно посмотреть как проводимость, так и сопротивление нержавеющих сталей марки aisi и не только. Сноски по терминам внизу таблицы.

| Материал | Проводимость | Сопротивление | |

| Материалы | Проводимость * (% IACS) | Проводимость * (сименс/м) | Сопротивление * (Ом*м) |

| Железо и чугун | |||

| Железо чистое | 18.00 | 1.044*10 7 | 9.579*10 -8 |

| В слитке Iron Ingot (непр.назв.ignot) (99.9% Fe) | 15.60 | 9.048*10 6 | 1.105*10 -7 |

| Низкоуглеродистый белый чугун | 3.25 | 5.300*10 -7 | |

| Мартенситное хромо-никелевое (стое) железо /martensitic nickel-chromium iron | 2.16 | 8.000*10 -7 | |

| Высококремнистый чугун / high-silicon iron | 3.45 | 5.000*10 -7 | |

| Железо-никелевые сплавы/ h igh-nickel iron | 1.0-1.2 | 1.4*10 -6 –1.7*10 -6 | |

| Хромо-никелевое кремнистое железо / nickel-chromium-silicon iron | 1.0-1.2 | 1.5*10 -6 –1.7*10 -6 | |

| Алюминиево-железные сплавы/ high-aluminum iron | 0.72 | 2.400*10 -6 | |

| Кремнистый чугун/ medium-silicoon ductile iron | 2.0-3.0 | 5.8*10 -7 –8.7*10 -7 | |

| Ниель-железные сплавы / high-nickel ductile (20% Ni) | 1.69 | 1.020*10 -6 | |

| Углеродистые и низколегированные стали. AISI | |||

| 1008 (Отожженная) | 11.81 | 1.460*10 -7 | |

| 1010 | 12.06 | 1.430*10 -7 | |

| 1015 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1016 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1018 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1020 | 10.84 | 1.590*10 -7 | |

| 1022 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1025 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1029 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1030 (Отожженная) | 10.39 | 1.660*10 -7 | |

| 1035 (Отожженная) | 10.58 | 1.630*10 -7 | |

| 1040 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1042 (Отожженная) | 10.08 | 1.710*10 -7 | |

| 1043 (Отожженная) | 10.58 | 1.630*10 -7 | |

| 1045 (Отожженная) | 10.64 | 1.620*10 -7 | |

| 1046 | 10.58 | 1.630*10 -7 | |

| 1050 (Отожженная) | 10.58 | 1.630*10 -7 | |

| 1055 | 10.58 | 1.630*10 -7 | |

| 1060 | 9.58 | 1.800*10 -7 | |

| 1065 | 10.58 | 1.630*10 -7 | |

| 1070 | 10.26 | 1.680*10 -7 | |

| 1078 (Отожженная) | 9.58 | 1.800*10 -7 | |

| 1080 | 9.58 | 1.800*10 -7 | |

| 1095 | 9.58 | 1.800*10 -7 | |

| 1137 | 10.14 | 1.700*10 -7 | |

| 1141 | 10.14 | 1.700*10 -7 | |

| 1151 | 10.14 | 1.700*10 -7 | |

| 1524 | 8.29 | 2.080*10 -7 | |

| 1524 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1552 | 10.58 | 1.630*10 -7 | |

| 4130 (Закаленная и отпущенная) | 7.73 | 2.230*10 -7 | |

| 4140 (Закаленная и отпущенная) | 7.84 | 2.200*10 -7 | |

| 4626 (Нормализованная и отпущенная) | 8.62 | 2.000*10 -7 | |

| 4815 | 6.63 | 2.600*10 -7 | |

| 5132 | 8.21 | 2.100*10 -7 | |

| 5140 (Закаленная и отпущенная) | 7.56 | 2.280*10 -7 | |

| Холоднодеформированные нержавеющие стали отожженные AISI | |||

| 201 | 2.50 | 6.900*10 -7 | |

| 202 | 2.50 | 6.900*10 -7 | |

| 301 | 2.39 | 7.200*10 -7 | |

| 302 | 2.39 | 7.200*10 -7 | |

| 302B | 2.39 | 7.200*10 -7 | |

| 303 | 2.39 | 7.200*10 -7 | |

| 304 | 2.39 | 7.200*10 -7 | |

| 302Cu | 2.39 | 7.200*10 -7 | |

| 304N | 2.39 | 7.200*10 -7 | |

| 304 | 2.50 | 1.450*10 6 | 6.897*10 -7 |

| 304 | 2.50 | 1.450*10 6 | 6.897*10 -7 |

| 305 | 2.39 | 7.200*10 -7 | |

| 308 | 2.39 | 7.200*10 -7 | |

| 309 | 2.21 | 7.800*10 -7 | |

| 310 | 2.21 | 7.800*10 -7 | |

| 314 | 2.24 | 7.700*10 -7 | |

| 316 | 2.33 | 7.400*10 -7 | |

| 316N | 2.33 | 7.400*10 -7 | |

| 316 | 2.30 | 1.334*10 6 | 7.496*10 -7 |

| 317 | 2.33 | 7.400*10 -7 | |

| 317L | 2.18 | 7.900*10 -7 | |

| 321 | 2.39 | 7.200*10 -7 | |

| 329 | 2.30 | 7.500*10 -7 | |

| 330 | 1.69 | 1.020*10 -6 | |

| 347 | 2.36 | 7.300*10 -7 | |

| 347 | 2.40 | 1.392*10 6 | 7.184*10 -7 |

| 384 | 2.18 | 7.900*10 -7 | |

| 405 | 2.87 | 6.000*10 -7 | |

| 410 | 3.02 | 5.700*10 -7 | |

| 414 | 2.46 | 7.000*10 -7 | |

| 416 | 3.02 | 5.700*10 -7 | |

| 420 | 3.13 | 5.500*10 -7 | |

| 429 | 2.92 | 5.900*10 -7 | |

| 430 | 2.87 | 6.000*10 -7 | |

| 430F | 2.87 | 6.000*10 -7 | |

| 431 | 2.39 | 7.200*10 -7 | |

| 434 | 2.87 | 6.000*10 -7 | |

| 436 | 2.87 | 6.000*10 -7 | |

| 439 | 2.74 | 6.300*10 -7 | |

| 440A | 2.87 | 6.000*10 -7 | |

| 440C | 2.87 | 6.000*10 -7 | |

| 444 | 2.78 | 6.200*10 -7 | |

| 446 | 2.57 | 6.700*10 -7 | |

| PH 13-8 Mo | 1.69 | 1.020*10 -6 | |

| 15-5 PH | 2.24 | 7.700*10 -7 | |

| 17-4 PH | 2.16 | 8.000*10 -7 | |

| 17-7 PH | 2.08 | 8.300*10 -7 | |

| Холоднодеформированные и спеченные суперсплавы (супераллои, супералои) | |||

| Elgiloy | 1.73 | 9.950*10 -7 | |

| Hastelloy Хастеллой “A” | 1.40 | 8.120*10 5 | 1.232*10 -6 |

| Hastelloy Хастеллой”B” и “C” | 1.30 | 7.540*10 5 | 1.326*10 -6 |

| Hastelloy Хастеллой”D” | 1.50 | 8.700*10 5 | 1.149*10 -6 |

| Hastelloy Хастеллой”X” | 1.50 | 8.700*10 5 | 1.149*10 -6 |

| Haynes 150 | 2.13 | 8.100*10 -7 | |

| Haynes 188 | 1.87 | 9.220*10 -7 | |

| Haynes 230 | 1.38 | 1.250*10 -6 | |

| Incoloy 800 Инкаллой | 1.74 | 9.890*10 -7 | |

| Incoloy 825 | 1.53 | 1.130*10 -6 | |

| Incoloy 903 | 2.83 | 6.100*10 -7 | |

| Incoloy 907 | 2.47 | 6.970*10 -7 | |

| Incoloy 909 | 2.37 | 7.280*10 -7 | |

| Inconel 600 Инконель | 1.70 | 9.860*10 5 | 1.014*10 -6 |

| Inconel 600 | 1.67 | 1.030*10 -6 | |

| Inconel 601 | 1.45 | 1.190*10 -6 | |

| Inconel 617 | 1.41 | 1.220*10 -6 | |

| Inconel 625 | 1.34 | 1.290*10 -6 | |

| Inconel 690 | 11.65 | 1.480*10 -7 | |

| Inconel 718 | 1.38 | 1.250*10 -6 | |

| Inconel X750 | 1.41 | 1.220*10 -6 | |

| L-605 | 1.94 | 8.900*10 -7 | |

| M-252 | 1.58 | 1.090*10 -6 | |

| MP35N | 1.71 | 1.010*10 -6 | |

| Nimonic? 263 | 1.50 | 1.150*10 -6 | |

| Nimonic 105 | 1.32 | 1.310*10 -6 | |

| Nimonic 115 | 1.24 | 1.390*10 -6 | |

| Nimonic 75 | 1.39 | 1.240*10 -6 | |

| Nimonic 80A | 1.36 | 1.270*10 -6 | |

| Nimonic 90 | 1.46 | 1.180*10 -6 | |

| Nimonic PE.16 | 1.57 | 1.100*10 -6 | |

| Nimonic PK.33 | 1.37 | 1.260*10 -6 | |

| Rene 41 | 1.32 | 1.308*10 -6 | |

| Stellite 6B Стеллит, стелит | 1.89 | 9.100*10 -7 | |

| Udimet 500 | 1.43 | 1.203*10 -6 | |

| Waspaloy | 1.39 | 1.240*10 -6 | |

Электропроводимость (сименс/м) Siemens – единица измерения электрической проводимости в системе СИ, величина обратная ому. Иными словами, проводимость в сименсах – это просто единица, делённая на сопротивление в омах. См = 1 / Ом = А / В = кг-1·м-2·с³А²

Сопротивление (Ом*м) Физический смысл удельного сопротивления: материал имеет удельное сопротивление один Ом·см, если изготовленный из этого материала куб со стороной 1 сантиметр имеет сопротивление 1 Ом при измерении на противоположных гранях куба. В технике чаще применяется единица Ом·мм²/м. Удельное сопротивление однородного куска проводника длиной 1 метр и площадью токоведущего сечения 1 мм² равно 1 Ом·мм²/м, если его сопротивление равно 1 Ом.

Источник

AISI 304

Обозначение по международным стандартам

| Международный стандарт | Американский ASTM A240 | Европейский ЕN 10088-2 | Российский ГОСТ 5632-72 |

| Обозначение марки | AISI 304 | 1.4301 | 08Х18Н10 |

| 12Х18Н9 |

Применяемые стандарты и одобрения

AMS 5513 ASTM A 240 ASTM A 666

Классификация

сталь коррозионно-стойкая жаропрочная

Применение

- Предметы домашнего обихода

- Раковины

- Каркасы для металлоконструкций в строительной промышленности

- Кухонная утварь и оборудование для общепита

- Молочное оборудование, пивоварение

- Сварные конструкции

- Резервуары судовые и наземные танкеры для продовольствия, напитков и некоторых химических веществ

Обычно производители стали разделяют марку на три основных класса (сорта) по способности к волочению:

- AISI 304 — Основной сорт

- AISI 304 DDQ (Normal and deep drawing) — Сорт глубокой вытяжки

- AISI 304 DDS (Extra deep drawing) — Сорт особо глубокой вытяжки

Основные характеристики

Химический состав (% к массе)

| стандарт | марка | C | Si | Mn | P | S | Cr | Ni |

| ASTM A240 | AISI 304 | ≤0.080 | ≤0.75 | ≤2.0 | ≤0.045 | ≤0.030 | 18.00 — 20.00 | 8.00 — 10.50 |

Механические свойства

| AISI 304 | Сопротивление на разрыв (σв), Н/мм² | Предел текучести(σ0,2), Н/мм² | Предел текучести(σ1,0), Н/мм² | Относительное удлинение (σ), % | Твердость по Бринеллю (HB) | Твердость по Роквеллу (HRB) |

| В соответствии с EN 10088-2 | ≥520 | ≥210 | ≥250 | ≥45 | — | — |

| В соответствии с ASTM A 240 | ≥515 | ≥205 | — | ≥40 | 202 | 85 |

Механические свойства при высоких температурах

Все эти значения относятся к только AISI 304

.

Физические свойства

| Физические свойства | Условные обозначения | Единица измерения | Температура | Значение |

| Плотность | d | — | 4°C | 7.93 |

| Температура плавления | °C | 1450 | ||

| Удельная теплоемкость | c | J/kg.K | 20°C | 500 |

| Тепловое расширение | k | W/m.K | 20°C | 15 |

| Средний коэффициент теплового расширения | α | 10 -6 .K -1 | 0-100°C 0-200°C | 17.5 18 |

| Электрическое удельное сопротивление | ρ | Ωmm 2 /m | 20°C | 0.80 |

| Магнитная проницаемость | μ | в 0.80 kA/m DC или в/ч AC | 20°C μ μ разряж.возд. | 1.02 |

| Модуль упругости | E | MPa x 10 3 | 20°C | 200 |

Сопротивление коррозии

304-е стали имеют хорошее сопротивление к общим коррозийным средам, но не рекомендованы там, где есть риск межкристаллитной коррозии. Они хорошо приспособлены для эксплуатации в пресной воде и городской и сельской среде. Во всех случаях необходима регулярная очистка внешних поверхностей для сохранения их первоначального состояния.

304-е стали имеют хорошее сопротивление различным кислотам:

- фосфорной кислоте во всех концентрациях при температуре окружающей среды,

- азотной кислоте до 65 % при температуре 20°C — 50°C,

- муравьиной и молочной кислоте при комнатной температуре,

- уксусной кислоте при температуре 20°C — 50°C.

Их рекомендуют для производства оборудования, контактирующего с холодными или горячими пищевыми продуктами: вино, пиво, молоко (кисломолочные продукты), спирт, натуральные плодовые соки, сиропы, патока, и т.д.

Кислотные среды

| Температура, °C | 20 | 80 | ||||||||||

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 2 | 2 | 2 | 2 | 1 | 2 | 2 | 2 | 2 | 2 | 2 | |

| Азотная кислота | 2 | 1 | 2 | |||||||||

| Фосфорная кислота | 2 | 1 | 2 | |||||||||

| Муравьиная кислота | 1 | 2 | 2 | 1 | ||||||||

Код: 0 = высокая степень защиты — Скорость коррозии менее чем 100мкм/год 1 = частичная защита — Скорость коррозии от 100 до 1000мкм/год 2 = нет защиты — Скорость коррозии более чем 1000мкм/год

Атмосферные воздействия

Сравнение 304-й

марки с другими металлами в различных окружающих средах (Скорость коррозии расчитана при 10-летнем воздействии).

| Окружающая среда | Скорость коррозии (мкм/год) | ||

| AISI 304 | Алюминий-3S | Углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

Устойчивость к коррозии в кипящих химикалиях

| Кипящая среда | Состояние металла | Скорость коррозии (мм/год) |

| 20%-ая уксусная кислота | Обычный металл Сваренный | * (При толщине образца 0.8 мм и диаметре пресса равном 20 мм) |

| AISI 430 | 2.05 мм | |

| AISI 304 | 2.0 мм |

*Limiting drawing ratio — предельный коэффициент вытяжки

Нержавеющая сталь 12Х18Н10Т

Нержавеющая сталь 12Х18Н10Т характеризуется долговечностью, экологичностью и безопасностью. Она имеет сертификаты, подтверждающие технические показатели в соответствии с российскими и иностранными нормами.

Популярность во многих отраслях деятельности обусловлена высокими рабочими качествами, большим количеством достоинств, а также невысокой стоимостью. Простота мехобработки и разнообразие методов сваривания обеспечивают возможность создавать конструкции различного назначения, а также использовать материал практически повсеместно.

Конструкционная криогенная сталь 12Х18Н10Т является аустенитом, ее получают посредством плавления в дуговых электрических печах.

Такой метод изготовления обеспечивает стойкость к корродированию благодаря уникальной кристаллической решетке, а также способность сохранять свои характеристики при повышении температуры до 800 градусов Цельсия. Материал подвергается холодному прокату, а также температурной обработке.

Вернуться

Расшифровка и состав

Нержавеющая сталь 12Х18Н10Т в своем наименовании содержит данные относительно содержания главных составляющих:

- 12 – 0,12% углерода;

- Х18 – 18% хрома;

- Н10 – 10% никеля;

- Т – титан.

Остальными компонентами являются:

- 67% — Fe;

- 2% — Mg;

- 1% — Ti;

- 0,8% — Si.

В качестве дополнительных элементов могут присутствовать S, Cu, P. Каждый компонент состава имеет свое назначение:

- хром – коррозионная стойкость;

- никель – аустенит, улучшение рабочих показателей, технологичность, стойкость к действию активных химических соединений;

- титан и кремний – феррит, исключение межкристаллической коррозии, замедление образования зерен при повышении температуры, повышение удельного веса.

Вернуться

Особенности и преимущества металла

В качестве составляющих используется большое число легирующих веществ, которые обуславливают ее свойства. Главными компонентами выступают хром и никель.

Хром дает возможность к пассивации и исключает корродирование на поверхности материала. Его процентное содержание – 17-19%.

Проволока

Благодаря никелю нержавеющая сталь 12Х18Н10Т относится к аустенитам, она приобретает такие особенности, как технологичность и высокие эксплуатационные характеристики.

Прокат ее осуществляется без нагрева или с повышением температуры, при этом конструкция будет характеризоваться коррозионной стойкостью в агрессивной среде, чего нельзя сказать о ферритных материалах.

Концентрация компонента составляет 9-11%.

За счет использования Ni и Cr обеспечивается стабильность материала при охлаждении. Для получения аустенита при t=900 С требуется всего 0,1% углерода, что обусловлено его воздействием на металл. Также в состав изделия входят Ti, Al и Si, которые обеспечивают ферритные качества.

Титан используется в качестве сильного карбидообразующего компонента, что исключает образование коррозии в кристаллической решетке. При реакции с углеродом образуется тугоплавкий карбид, что приводит к снижению в составе свободного хрома за счет взаимодействия его с углеродом.

Кремний предназначен для увеличения поровой плотности материала путем выведения газа из структуры. Это положительно сказывается на повышении прочностных характеристик, предела текучести, но снижает пластичность, что негативно сказывается на качестве холодной прокатки. – 0,8%.

Входящий в состав стали 12Х18Н10Т марганец снижает скорость образования зерна, что улучшает структуру.

Жаростойкость

| Среда | Воздух | Воздух |

| Температура, °С | 750 | 650 |

| Группа стойкости или балл | 4-5 | 2-3 |

Небольшое количество фосфора в составе (0,035%) обусловлено его свойствами. Он негативно сказывается на механических качествах состава, что нежелательно для металла, используемого в криогенной технике. При понижении температуры он способен снизить пластичность материала.

Металл является пластичным и вязким при ударах, что является преимуществом. Недостатками считаются малая коррозионная стойкость к хлорсодержащим веществам, серной и соляной кислоте.

Вернуться

Область применения

Использоваться данный материал может практически повсеместно, что говорит о его универсальности. Высокие эксплуатационные качества позволяют использовать его в промышленности и на производстве. Наиболее популярно применение стали 12Х18Н10Т:

- в машиностроительной отрасли;

- при работе с химическими веществами;

- при работе с горючими составами;

- при производстве продуктов питания.

В химической сфере металл используют для изготовления сосудов, эксплуатируемых в условиях повышенного давления, а также используемых для производства жидкого кислорода.

В пищепроме он предназначен для нескольких секторов – алкогольного, мясного, молочного. К области пользования относится также изготовление сварных устройств, которые будут использоваться с окислителями, растворителями, кислотами.

Из нержавейки создают трубы для прокачки агрессивных жидкостей.

Состав предназначен для применения в криогенной отрасли, изготовления реакционного оборудования, теплообменников, емкостей, паронагревателей при температуре эксплуатации -269/+600 градусов.

Свойства стали 12Х18Н10Т позволяют применять ее для изготовления трубопроводов выхлопных систем, печных агрегатов и муфелей. Обработка позволяет получить листовой прокат, трубопрокат, проволоку.

Также можно создать канаты, тросы, пружины, сетки из нитей материала. Полученные изделия характеризуются долговечностью.

Вернуться

Технические характеристики

Основные характеристики стали 12Х18Н10Т:

| магнитная проницаемость | 1,01 в 0,8 kA/m; |

| температурное расширение | 15 15 W/m*K; |

| предел прочности | 279 МПа; |

| твердость | 179 МПа; |

| удельное электрическое сопротивление | 0,75 * 106 Ом*м; |

| температура плавления стали 12Х18Н10Т | 1420 градусов Цельсия; |

| плотность | 7900 кг/м3. |

Сварка осуществляется способами РДС, КТС, ЭШС, при этом специалисты рекомендуют проводить термическую обработку после окончания работ. У материала отсутствует флокеночувствительность.

Вернуться

Стоимость проката и поковок

Цена продуктов определяется на основании:

- актуальных ценников на современном рынке материалов;

- расходов на хранение и транспортировку;

- качества поверхностной обработки;

- свойств и состава стали;

- сложности изготовления;

- объема заказа;

- варианта доставки.

Реализуется товар на вес, в среднем цена стали 12Х18Н10Т миллиметрового листового проката с матовой поверхностью равна 260 руб. за кг, шлифованный металл стоит в 2-3 раза дороже.

Вернуться

Зарубежные аналоги

По содержанию и составу компонентов аналогами стали 12Х18Н10Т являются:

- европейские X10CrNiTi18-10, 1.4878, 1.4541;

- шведская 2337;

- южнокорейская STS321;

- китайские 1Cr18Ni11Ti, 0Cr18Ni11Ti, 0Cr18NiTi18-11;

- японская SUS321,

- американские S32100, 321Н, 321.

В каждой стране ЕС имеется собственное наименование данного материала, общий стандарт еще не разработан.

Полезно? Сохраните себе на стену! Спасибо за лайк!

Электропроводимость нержавеющих сплавов AISI

Электропроводимость (электрическая проводимость) и электрическое сопротивление для нержавеющих сплавов

В данной таблице можно посмотреть как проводимость, так и сопротивление нержавеющих сталей марки aisi и не только. Сноски по терминам внизу таблицы.

| Материал | Проводимость | Сопротивление | |

| Материалы | Проводимость * (% IACS) | Проводимость * (сименс/м) | Сопротивление * (Ом*м) |

| Железо и чугун | |||

| Железо чистое | 18.00 | 1.044*10 7 | 9.579*10 -8 |

| В слитке Iron Ingot (непр.назв.ignot) (99.9% Fe) | 15.60 | 9.048*10 6 | 1.105*10 -7 |

| Низкоуглеродистый белый чугун | 3.25 | 5.300*10 -7 | |

| Мартенситное хромо-никелевое (стое) железо /martensitic nickel-chromium iron | 2.16 | 8.000*10 -7 | |

| Высококремнистый чугун / high-silicon iron | 3.45 | 5.000*10 -7 | |

| Железо-никелевые сплавы/ h igh-nickel iron | 1.0-1.2 | 1.4*10 -6 –1.7*10 -6 | |

| Хромо-никелевое кремнистое железо / nickel-chromium-silicon iron | 1.0-1.2 | 1.5*10 -6 –1.7*10 -6 | |

| Алюминиево-железные сплавы/ high-aluminum iron | 0.72 | 2.400*10 -6 | |

| Кремнистый чугун/ medium-silicoon ductile iron | 2.0-3.0 | 5.8*10 -7 –8.7*10 -7 | |

| Ниель-железные сплавы / high-nickel ductile (20% Ni) | 1.69 | 1.020*10 -6 | |

| Углеродистые и низколегированные стали. AISI | |||

| 1008 (Отожженная) | 11.81 | 1.460*10 -7 | |

| 1010 | 12.06 | 1.430*10 -7 | |

| 1015 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1016 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1018 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1020 | 10.84 | 1.590*10 -7 | |

| 1022 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1025 (Отожженная) | 10.84 | 1.590*10 -7 | |

| 1029 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1030 (Отожженная) | 10.39 | 1.660*10 -7 | |

| 1035 (Отожженная) | 10.58 | 1.630*10 -7 | |

| 1040 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1042 (Отожженная) | 10.08 | 1.710*10 -7 | |

| 1043 (Отожженная) | 10.58 | 1.630*10 -7 | |

| 1045 (Отожженная) | 10.64 | 1.620*10 -7 | |

| 1046 | 10.58 | 1.630*10 -7 | |

| 1050 (Отожженная) | 10.58 | 1.630*10 -7 | |

| 1055 | 10.58 | 1.630*10 -7 | |

| 1060 | 9.58 | 1.800*10 -7 | |

| 1065 | 10.58 | 1.630*10 -7 | |

| 1070 | 10.26 | 1.680*10 -7 | |

| 1078 (Отожженная) | 9.58 | 1.800*10 -7 | |

| 1080 | 9.58 | 1.800*10 -7 | |

| 1095 | 9.58 | 1.800*10 -7 | |

| 1137 | 10.14 | 1.700*10 -7 | |

| 1141 | 10.14 | 1.700*10 -7 | |

| 1151 | 10.14 | 1.700*10 -7 | |

| 1524 | 8.29 | 2.080*10 -7 | |

| 1524 (Отожженная) | 10.78 | 1.600*10 -7 | |

| 1552 | 10.58 | 1.630*10 -7 | |

| 4130 (Закаленная и отпущенная) | 7.73 | 2.230*10 -7 | |

| 4140 (Закаленная и отпущенная) | 7.84 | 2.200*10 -7 | |

| 4626 (Нормализованная и отпущенная) | 8.62 | 2.000*10 -7 | |

| 4815 | 6.63 | 2.600*10 -7 | |

| 5132 | 8.21 | 2.100*10 -7 | |

| 5140 (Закаленная и отпущенная) | 7.56 | 2.280*10 -7 | |

| Холоднодеформированные нержавеющие стали отожженные AISI | |||

| 201 | 2.50 | 6.900*10 -7 | |

| 202 | 2.50 | 6.900*10 -7 | |

| 301 | 2.39 | 7.200*10 -7 | |

| 302 | 2.39 | 7.200*10 -7 | |

| 302B | 2.39 | 7.200*10 -7 | |

| 303 | 2.39 | 7.200*10 -7 | |

| 304 | 2.39 | 7.200*10 -7 | |

| 302Cu | 2.39 | 7.200*10 -7 | |

| 304N | 2.39 | 7.200*10 -7 | |

| 304 | 2.50 | 1.450*10 6 | 6.897*10 -7 |

| 304 | 2.50 | 1.450*10 6 | 6.897*10 -7 |

| 305 | 2.39 | 7.200*10 -7 | |

| 308 | 2.39 | 7.200*10 -7 | |

| 309 | 2.21 | 7.800*10 -7 | |

| 310 | 2.21 | 7.800*10 -7 | |

| 314 | 2.24 | 7.700*10 -7 | |

| 316 | 2.33 | 7.400*10 -7 | |

| 316N | 2.33 | 7.400*10 -7 | |

| 316 | 2.30 | 1.334*10 6 | 7.496*10 -7 |

| 317 | 2.33 | 7.400*10 -7 | |

| 317L | 2.18 | 7.900*10 -7 | |

| 321 | 2.39 | 7.200*10 -7 | |

| 329 | 2.30 | 7.500*10 -7 | |

| 330 | 1.69 | 1.020*10 -6 | |

| 347 | 2.36 | 7.300*10 -7 | |

| 347 | 2.40 | 1.392*10 6 | 7.184*10 -7 |

| 384 | 2.18 | 7.900*10 -7 | |

| 405 | 2.87 | 6.000*10 -7 | |

| 410 | 3.02 | 5.700*10 -7 | |

| 414 | 2.46 | 7.000*10 -7 | |

| 416 | 3.02 | 5.700*10 -7 | |

| 420 | 3.13 | 5.500*10 -7 | |

| 429 | 2.92 | 5.900*10 -7 | |

| 430 | 2.87 | 6.000*10 -7 | |

| 430F | 2.87 | 6.000*10 -7 | |

| 431 | 2.39 | 7.200*10 -7 | |

| 434 | 2.87 | 6.000*10 -7 | |

| 436 | 2.87 | 6.000*10 -7 | |

| 439 | 2.74 | 6.300*10 -7 | |

| 440A | 2.87 | 6.000*10 -7 | |

| 440C | 2.87 | 6.000*10 -7 | |

| 444 | 2.78 | 6.200*10 -7 | |

| 446 | 2.57 | 6.700*10 -7 | |

| PH 13-8 Mo | 1.69 | 1.020*10 -6 | |

| 15-5 PH | 2.24 | 7.700*10 -7 | |

| 17-4 PH | 2.16 | 8.000*10 -7 | |

| 17-7 PH | 2.08 | 8.300*10 -7 | |

| Холоднодеформированные и спеченные суперсплавы (супераллои, супералои) | |||

| Elgiloy | 1.73 | 9.950*10 -7 | |

| Hastelloy Хастеллой “A” | 1.40 | 8.120*10 5 | 1.232*10 -6 |

| Hastelloy Хастеллой”B” и “C” | 1.30 | 7.540*10 5 | 1.326*10 -6 |

| Hastelloy Хастеллой”D” | 1.50 | 8.700*10 5 | 1.149*10 -6 |

| Hastelloy Хастеллой”X” | 1.50 | 8.700*10 5 | 1.149*10 -6 |

| Haynes 150 | 2.13 | 8.100*10 -7 | |

| Haynes 188 | 1.87 | 9.220*10 -7 | |

| Haynes 230 | 1.38 | 1.250*10 -6 | |

| Incoloy 800 Инкаллой | 1.74 | 9.890*10 -7 | |

| Incoloy 825 | 1.53 | 1.130*10 -6 | |

| Incoloy 903 | 2.83 | 6.100*10 -7 | |

| Incoloy 907 | 2.47 | 6.970*10 -7 | |

| Incoloy 909 | 2.37 | 7.280*10 -7 | |

| Inconel 600 Инконель | 1.70 | 9.860*10 5 | 1.014*10 -6 |

| Inconel 600 | 1.67 | 1.030*10 -6 | |

| Inconel 601 | 1.45 | 1.190*10 -6 | |

| Inconel 617 | 1.41 | 1.220*10 -6 | |

| Inconel 625 | 1.34 | 1.290*10 -6 | |

| Inconel 690 | 11.65 | 1.480*10 -7 | |

| Inconel 718 | 1.38 | 1.250*10 -6 | |

| Inconel X750 | 1.41 | 1.220*10 -6 | |

| L-605 | 1.94 | 8.900*10 -7 | |

| M-252 | 1.58 | 1.090*10 -6 | |

| MP35N | 1.71 | 1.010*10 -6 | |

| Nimonic? 263 | 1.50 | 1.150*10 -6 | |

| Nimonic 105 | 1.32 | 1.310*10 -6 | |

| Nimonic 115 | 1.24 | 1.390*10 -6 | |

| Nimonic 75 | 1.39 | 1.240*10 -6 | |

| Nimonic 80A | 1.36 | 1.270*10 -6 | |

| Nimonic 90 | 1.46 | 1.180*10 -6 | |

| Nimonic PE.16 | 1.57 | 1.100*10 -6 | |

| Nimonic PK.33 | 1.37 | 1.260*10 -6 | |

| Rene 41 | 1.32 | 1.308*10 -6 | |

| Stellite 6B Стеллит, стелит | 1.89 | 9.100*10 -7 | |

| Udimet 500 | 1.43 | 1.203*10 -6 | |

| Waspaloy | 1.39 | 1.240*10 -6 |

Электропроводимость (сименс/м) Siemens – единица измерения электрической проводимости в системе СИ, величина обратная ому. Иными словами, проводимость в сименсах – это просто единица, делённая на сопротивление в омах. См = 1 / Ом = А / В = кг-1·м-2·с³А²

Сопротивление (Ом*м) Физический смысл удельного сопротивления: материал имеет удельное сопротивление один Ом·см, если изготовленный из этого материала куб со стороной 1 сантиметр имеет сопротивление 1 Ом при измерении на противоположных гранях куба. В технике чаще применяется единица Ом·мм²/м. Удельное сопротивление однородного куска проводника длиной 1 метр и площадью токоведущего сечения 1 мм² равно 1 Ом·мм²/м, если его сопротивление равно 1 Ом.

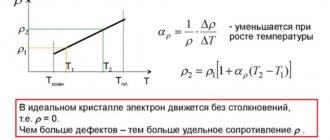

Удельное электрическое сопротивление стали при различных температурах

Представлены таблицы значений удельного электрического сопротивления сталей различных типов и марок в зависимости от температуры — в диапазоне от 0 до 1350°С.

В общем случае, удельное сопротивление определяется только составом вещества и его температурой, оно численно равно полному сопротивлению изотропного проводника, имеющего длину 1 м и площадь поперечного сечения 1 м 2 .

Удельное электрическое сопротивление стали существенно зависит от состава и температуры. При повышении температуры этого металла увеличивается частота и амплитуда колебаний атомов кристаллической решетки, что создает дополнительное сопротивление прохождению электрического тока через толщу сплава. Поэтому, с ростом температуры сопротивление стали увеличивается.

Изменение состава стали и процента содержания в ней легирующих добавок значительно сказывается на величине электросопротивления. Например, углеродистые и низколегированные стали в несколько раз лучше проводят электрический ток, чем высоколегированные и жаропрочные, которые имеют высокое содержание никеля и хрома.

Основные характеристики проволоки

наверх

Существует несколько основных характеристик, которые применимы ко всем видам проволок, независимо от их состава. Это диаметр проволоки, её сопротивление, время разогрева материала и температурный коэффициент сопротивления.

Диаметр проволоки

Одной из основных характеристик любой проволоки является фактический диаметр. Его обычно указывают как Gauge (ga) или AWG, выражается числовым значением.

Чем выше числовое значение, тем тоньше проволока. Например, AWG 26 тоньше AWG 24, но толще AWG 28.

Наиболее распространённые размеры от наименьшего диаметра к наибольшему: 32 (0.2 мм), 30 (0.25 мм), 28 (0.32 мм), 26 (0.4 мм), 24 (0.51 мм) и 22 (0.64 мм). Также существуют и другие, даже нечётные размеры.

Сопротивление

По мере увеличения диаметра проволоки уменьшается её сопротивление и увеличивается масса, поэтому времени для разогрева потребуется больше.

К примеру, тонкие проволоки 32 ga и 30 ga будут иметь более высокое сопротивление и нагреваться быстрее, чем 26 ga и 24 ga.

Так же нужно понимать, что чем больше проволоки используется, тем выше будет сопротивление. Это важно при намотке спиралей, так как чем больше витков, тем выше сопротивление койла.

Время нагрева

Время нагрева – это характеристика, показывающая как быстро спираль достигнет необходимой температуры для испарения жидкости.

Как правило, это более заметно на сложных многожильных спиралях, таких как Staggered Fused Clapton, но также можно увидеть разницу во времени разогрева и на обычных одножильных койлах по мере увеличения размера и массы проволоки.

Использование разных материалов так же влияет на время разогрева спирали, так как различается внутреннее сопротивление металлов.

В режиме вариватта проволоки из нержавеющей стали разогреваются быстрее, за ними следуют проволоки их нихрома и медленнее всего разогревается кантал.

TCR

В режиме температурного контроля, чтобы определить какие ток и мощность подавать на спираль, вейп-девайсы «опираются» на характеристики материала проволоки.

Для режима термоконтроля подбираются проволоки исходя из их температурного коэффициента сопротивления (TCR).

TCR проволоки – это параметр, показывающий насколько увеличится сопротивление спирали при повышении температуры. Устройство знает какое было сопротивление холодной спирали и какой материал используется.

При нагреве (по мере повышения температуры) сопротивление спирали увеличивается и мод понимает, что спираль стала слишком горячая и уменьшает подачу тока, чтобы предотвратить гарик.

Все типы проволок имеют параметр TCR, но увеличение сопротивления корректно может быть измерено только в материалах для температурного контроля.

Углеродистые стали

Углеродистые стали при комнатной температуре, как уже было сказано, имеют низкое удельное электросопротивление за счет высокого содержания железа. При 20°С значение их удельного сопротивления находится в диапазоне от 13·10 -8 (для стали 08КП) до 20·10 -8 Ом·м (для У12).

При нагревании до температур более 1000°С способность углеродистых сталей проводить электрический ток сильно снижается. Величина сопротивления возрастает на порядок и может достигать значения 130·10 -8 Ом·м.

Удельное электрическое сопротивление углеродистых сталей ρэ·10 8 , Ом·м

| Температура, °С | Сталь 08КП | Сталь 08 | Сталь 20 | Сталь 40 | Сталь У8 | Сталь У12 |

| 12 | 13,2 | 15,9 | 16 | 17 | 18,4 | |

| 20 | 13 | 14,2 | 16,9 | 17,1 | 18 | 19,6 |

| 50 | 14,7 | 15,9 | 18,7 | 18,9 | 19,8 | 21,6 |

| 100 | 17,8 | 19 | 21,9 | 22,1 | 23,2 | 25,2 |

| 150 | 21,3 | 22,4 | 25,4 | 25,7 | 26,8 | 29 |

| 200 | 25,2 | 26,3 | 29,2 | 29,6 | 30,8 | 33,3 |

| 250 | 29,5 | 30,5 | 33,4 | 33,9 | 35,1 | 37,9 |

| 300 | 34,1 | 35,2 | 38,1 | 38,7 | 39,8 | 43 |

| 350 | 39,3 | 40,2 | 43,2 | 43,8 | 45 | 48,3 |

| 400 | 44,8 | 45,8 | 48,7 | 49,3 | 50,5 | 54 |

| 450 | 50,9 | 51,8 | 54,6 | 55,3 | 56,5 | 60 |

| 500 | 57,5 | 58,4 | 60,1 | 61,9 | 62,8 | 66,5 |

| 550 | 64,8 | 65,7 | 68,2 | 68,9 | 69,9 | 73,4 |

| 600 | 72,5 | 73,4 | 75,8 | 76,6 | 77,2 | 80,2 |

| 650 | 80,7 | 81,6 | 83,7 | 84,4 | 85,2 | 87,8 |

| 700 | 89,8 | 90,5 | 92,5 | 93,2 | 93,5 | 96,4 |

| 750 | 100,3 | 101,1 | 105 | 107,9 | 110,5 | 113 |

| 800 | 107,3 | 108,1 | 109,4 | 111,1 | 112,9 | 115 |

| 850 | 110,4 | 111,1 | 111,8 | 113,1 | 114,8 | 117,6 |

| 900 | 112,4 | 113 | 113,6 | 114,9 | 116,4 | 119,6 |

| 950 | 114,2 | 114,8 | 115,2 | 116,6 | 117,8 | 121,2 |

| 1000 | 116 | 116,5 | 116,7 | 117,9 | 119,1 | 122,6 |

| 1050 | 117,5 | 117,9 | 118,1 | 119,3 | 120,4 | 123,8 |

| 1100 | 118,9 | 119,3 | 119,4 | 120,7 | 121,4 | 124,9 |

| 1150 | 120,3 | 120,7 | 120,7 | 122 | 122,3 | 126 |

| 1200 | 121,7 | 122 | 121,9 | 123 | 123,1 | 127,1 |

| 1250 | 123 | 123,3 | 122,9 | 124 | 123,8 | 128,2 |

| 1300 | 124,1 | 124,4 | 123,9 | — | 124,6 | 128,7 |

| 1350 | 125,2 | 125,3 | 125,1 | — | 125 | 129,5 |

Низколегированные стали

Низколегированные стали способны чуть более сильно сопротивляться прохождению электричества, чем углеродистые. Их удельное электросопротивление составляет (20…43)·10 -8 Ом·м при комнатной температуре.

Следует отметить марки стали этого типа, которые наиболее плохо проводят электрический ток — это 18Х2Н4ВА и 50С2Г. Однако при высоких температурах, способность проводить электрический ток у сталей, приведенных в таблице, практически не различается.

Удельное электрическое сопротивление низколегированных сталей ρэ·10 8 , Ом·м

| Марка стали | 20 | 100 | 300 | 500 | 700 | 900 | 1100 | 1300 |

| 15ХФ | — | 28,1 | 42,1 | 60,6 | 83,3 | — | — | — |

| 30Х | 21 | 25,9 | 41,7 | 63,6 | 93,4 | 114,5 | 120,5 | 125,1 |

| 12ХН2 | 33 | 36 | 52 | 67 | — | 112 | — | — |

| 12ХН3 | 29,6 | — | — | 67 | — | 116 | — | — |

| 20ХН3 | 24 | 29 | 46 | 66 | — | 123 | — | — |

| 30ХН3 | 26,8 | 31,7 | 46,9 | 68,1 | 98,1 | 114,8 | 120,1 | 124,6 |

| 20ХН4Ф | 36 | 41 | 56 | 72 | 102 | 118 | — | — |

| 18Х2Н4ВА | 41 | 44 | 58 | 73 | 97 | 115 | — | — |

| 30Г2 | 20,8 | 25,9 | 42,1 | 64,5 | 94,6 | 114,3 | 120,2 | 125 |

| 12МХ | 24,6 | 27,4 | 40,6 | 59,8 | — | — | — | — |

| 40Х3М | — | 33,1 | 48,2 | 69,5 | 96,2 | — | — | — |

| 20Х3ФВМ | — | 39,8 | 54,4 | 74,3 | 98,2 | — | — | — |

| 50С2Г | 42,9 | 47 | 60,1 | 78,8 | 105,7 | 119,7 | 124,9 | 128,9 |

| 30Н3 | 27,1 | 32 | 47 | 67,9 | 99,2 | 114,9 | 120,4 | 124,8 |

Высоколегированные стали

Высоколегированные стали имеют удельное электрическое сопротивление в несколько раз выше чем углеродистые и низколегированные. По данным таблицы видно, что при температуре 20°С его величина составляет (30…86)·10 -8 Ом·м.

При температуре 1300°С сопротивление высоко- и низко- легированных сталей становится почти одинаковым и не превышает 131·10 -8 Ом·м.

Удельное электрическое сопротивление высоколегированных сталей ρэ·10 8 , Ом·м

| Марка стали | 20 | 100 | 300 | 500 | 700 | 900 | 1100 | 1300 |

| Г13 | 68,3 | 75,6 | 93,1 | 95,2 | 114,7 | 123,8 | 127 | 130,8 |

| Г20Х12Ф | 72,3 | 79,2 | 91,2 | 101,5 | 109,2 | — | — | — |

| Г21Х15Т | — | 82,4 | 95,6 | 104,5 | 112 | 119,2 | — | — |

| Х13Н13К10 | — | 90 | 100,8 | 109,6 | 115,4 | 119,6 | — | — |

| Х19Н10К47 | — | 90,5 | 98,6 | 105,2 | 110,8 | — | — | — |

| Р18 | 41,9 | 47,2 | 62,7 | 81,5 | 103,7 | 117,3 | 123,6 | 128,1 |

| ЭХ12 | 31 | 36 | 53 | 75 | 97 | 119 | — | — |

| 40Х10С2М (ЭИ107) | 86 | 91 | 101 | 112 | 122 | — | — | — |

Выбор проволоки для вариватта

наверх

Большинство вейперов предпочитают использовать режим вариватта, так как он проще. Кантал, нержавеющая сталь и нихром являются тремя самыми популярными материалами для вариватта. Что же выбрать?

Если есть аллергия на никель или подозрения на неё, то следует отдать предпочтение канталу. Полностью отказаться от нихрома и избегать нержавеющей стали, так как хоть содержание никеля в ней не высоко, но лучше быть осторожным.

Канталу вейперы отдают предпочтение уже на протяжении долгого времени из-за простоты использования и более высокого сопротивления, особенно любители тугой сигаретной затяжки. Более долгое время разогрева тут даже больше плюс, так как можно затягиваться медленно и долго.

Нихром и нержавеющая сталь, с другой стороны, отлично подходят для кальянной затяжки и более низкого сопротивления. Это не означает, что эти материалы нельзя использовать для MTL-устройств.

Те, кто любит сабом, предпочитают использовать низкое сопротивление и быстрый нагрев, чему и способствуют нихром и нержавеющая сталь.

Вкусопередача, конечно, дело субъективное, но много отзывов от вейперов о том, что намотки из нихрома и нержавеющей стали обладают лучшей вкусопередачей, чем из кантала.

Хромистые нержавеющие стали

Хромистые нержавеющие стали имеют высокую концентрацию атомов хрома, что увеличивает их удельное сопротивление — электропроводность такой нержавеющей стали не высока. При обычных температурах ее сопротивление составляет (50…60)·10 -8 Ом·м.

Удельное электрическое сопротивление хромистых нержавеющих сталей ρэ·10 8 , Ом·м

| Марка стали | 20 | 100 | 300 | 500 | 700 | 900 | 1100 | 1300 |

| Х13 | 50,6 | 58,4 | 76,9 | 93,8 | 110,3 | 115 | 119 | 125,3 |

| 2Х13 | 58,8 | 65,3 | 80 | 95,2 | 110,2 | — | — | — |

| 3Х13 | 52,2 | 59,5 | 76,9 | 93,5 | 109,9 | 114,6 | 120,9 | 125 |

| 4Х13 | 59,1 | 64,6 | 78,8 | 94 | 108 | — | — | — |

Нержавеющая сталь

наверх

Проволоки их нержавеющей стали являются самыми универсальными. Они могут использоваться как в режиме вариватта, так и в режиме температурного контроля.

Представляют собой сплав из хрома, никеля и углерода. Никеля в нержавеющей стали содержится всего порядка 10%, но людям с аллергией на никель лучше не рисковать.

Существует множество вариаций проволок из нержавеющей стали. В вейпинге наиболее популярными являются марки SS316L и SS317L. Другие марки, такие как 304 и 430, также используются в вейпинге, но довольно редко.

Спирали из нержавеющей стали хорошо держат форму. Подобно нихрому имеют более быстрый разогрев, чем у кантала, из-за более низкого сопротивления при том же диаметре проволоки.

Следует иметь в виду, что при прожиге или чистке спирали не следует сильно нагревать нержавеющую сталь, так как это может привести к высвобождению нежелательных химических соединений.

Лучшим вариантом будет сделать спираль с расстоянием между витками (спейс-коил), чтобы не было необходимости в прожиге.

Как и в случае с нихромом и канталом, проволоку из нержавеющей стали можно легко найти в вейп-шопах и интернет-магазинах.

- Работа в двух режимах: VW (вариватт) или TC (термоконтроль);

- Более быстрый разогрев, чем у кантала;

- Простота в использовании;

- Хорошо удерживает форму;

- Широкая доступность;

- Содержание никеля (низкое);

- Не следует прожигать на высокой мощности.

Хромоникелевые аустенитные стали

Хромоникелевые аустенитные стали также являются нержавеющими, но за счет добавки никеля имеют удельное сопротивление почти в полтора раза выше, чем у хромистых — оно достигает величины (70…90)·10 -8 Ом·м.

Удельное электрическое сопротивление хромоникелевых нержавеющих сталей ρэ·10 8 , Ом·м

| Марка стали | 20 | 100 | 300 | 500 | 700 | 900 | 1100 |

| 12Х18Н9 | — | 74,3 | 89,1 | 100,1 | 109,4 | 114 | — |

| 12Х18Н9Т | 72,3 | 79,2 | 91,2 | 101,5 | 109,2 | — | — |

| 17Х18Н9 | 72 | 73,5 | 92,5 | 103 | 111,5 | 118,5 | — |

| Х18Н11Б | — | 84,6 | 97,6 | 107,8 | 115 | — | — |

| Х18Н9В | 71 | 77,6 | 91,6 | 102,6 | 111,1 | 117,1 | 122 |

| 4Х14НВ2М (ЭИ69) | 81,5 | 87,5 | 100 | 110 | 117,5 | — | — |

| 1Х14Н14В2М (ЭИ257) | — | 82,4 | 95,6 | 104,5 | 112 | 119,2 | — |

| 1х14Н18М3Т | — | 89 | 100 | 107,5 | 115 | — | — |

| 36Х18Н25С2 (ЭЯ3С) | — | 98,5 | 105,5 | 110 | 117,5 | — | — |

| Х13Н25М2В2 | — | 103 | 112,1 | 118,1 | 121 | — | — |

| Х7Н25 (ЭИ25) | — | — | 109 | 115 | 121 | 127 | — |

| Х2Н35 (ЭИ36) | 87,5 | 92,5 | 103 | 110 | 116 | 120,5 | — |

| Н28 | 84,2 | 89,1 | 99,6 | 107,7 | 114,2 | 118,4 | 122,5 |

Жаропрочные и жаростойкие стали

По своим электропроводящим свойствам жаропрочные и жаростойкие стали близки к хромоникелевым. Высокое содержание в этих сплавах хрома и никеля не позволяет им проводить электрический ток, подобно обычным углеродистым с высокой концентрацией железа.

Значительное удельное электросопротивление и высокая рабочая температура таких сталей делают возможным их применение в качестве рабочих элементов электрических нагревателей. В частности, сталь 20Х23Н18 по своему сопротивлению и жаростойкости в некоторых случаях способна заменить такой популярный сплав для нагревателей, как нихром Х20Н80.

Нихром

наверх

Проволока из нихрома так же, как и кантал, является отличным материалом для режима вариватта. Представляет собой сплав из никеля и хрома, может содержать железо. Широко используется в стоматологии.

Нихром выпускается в разных марках, но наиболее популярной в вейпинге является марка Ni80 (80% никеля и 20% хрома).

При нагреве нихром очень похож на кантал, но имеет более низкое сопротивление и быстрее нагревается. Его легко наматывать, он хорошо держит форму спирали.

Однако температура плавления нихрома ниже, чем у кантала. При прожиге следует быть аккуратным, подавать небольшое напряжение короткими импульсами, чтобы спираль не оплавилась.

Ещё одним возможным недостатком нихрома является содержание никеля, этот материал может не подойти людям с аллергией на никель.

Раньше нихром был менее распространённым, чем кантал. Сейчас он набрал популярность, особенно при изготовлении сложных намоток, и его очень легко найти в вейп-шопах и интернет-магазинах.

- Более быстрый разогрев, чем у кантала;

- Простота в использовании;

- Хорошо удерживает форму;

- Широкая доступность;

- Недорогой;

- Не совместим с термоконтролем;

- Содержание никеля;

- Более низкая температура плавления.

Технические характеристики стали

Прежде чем подробно рассматривать удельное сопротивление стали, следует ознакомиться с ее основными физико-механическими свойствами. Благодаря своим качествам, этот материал получил широкое распространение в производственной сфере и других областях жизни и деятельности людей.

Сталь представляет собой сплав железа и углерода, содержащегося в количестве, не превышающем 1,7%. Кроме углерода, сталь содержит определенное количество примесей – кремния, марганца, серы и фосфора. По своим качествам она значительно лучше чугуна, легко поддается закаливанию, ковке, прокату и другим видам обработки. Все виды сталей отличаются высокой прочностью и пластичностью.

По своему назначению сталь подразделяется на конструкционную, инструментальную, а также с особыми физическими свойствами. В каждой из них содержится различное количество углерода, благодаря которому материал приобретает те или иные специфические качества, например, жаропрочность, жаростойкость, устойчивость к действию ржавчины и коррозии.

Особое место занимают электротехнические стали, выпускаемые в листовом формате и применяющиеся в производстве электротехнических изделий. Для получения этого материала производится легирование кремнием, способным улучшить его магнитные и электрические свойства.

Для того чтобы электротехническая сталь приобрела необходимые характеристики, необходимо соблюдение определенных требований и условий. Материал должен легко намагничиваться и перемагничиваться, то есть, обладать высокой магнитной проницаемостью. Такие стали имеют хорошую магнитную индукцию, а их перемагничивание осуществляется с минимальными потерями.

От соблюдения этих требований зависят габариты и масса магнитных сердечников и обмоток, а также коэффициент полезного действия трансформаторов и величина их рабочей температуры. На выполнение условий оказывают влияние многие факторы, в том числе и удельное сопротивление стали.

Удельное сопротивление нержавеющей стали

- Свойства

- Таблица технических характеристик

В современном мире нержавейка является незаменимым материалом при производстве разных разновидностей изделий. Она применяется в пищевой, медицинской, металлургической и военной промышленности.

Свойства нержавейки

Сегодня такой материала, как нержавейка является достаточно популярным при производстве многих изделий промышленного и бытового назначения. Нержавеющая сталь представляет собой материал, который производится из стали с добавлением отдельных примесей, которые замедляют или делают процесс образования коррозии на металле невозможным.

Основным достоинством нержавеющей стали является то, что она обладает высоким уровнем устойчивости к появлению ржавчины.

В зависимости от добавленных к стали элементов нержавейка может обладать разными внешними качествами и свойствами. Если каких-либо примесей будет больше или меньше, то процесс коррозии либо будет вообще невозможен, либо он появится спустя длительное время использования предметов, созданных из данного материала.

Нержавеющая сталь применяется для производства промышленного и бытового оборудования, посуды и многих других вещей, которые сталкиваются с влиянием агрессивной среды.

На промышленных предприятиях нержавейку получают путем добавления к стали таких элементов, как:

- медь,

- никель,

- хром,

- марганец.

В зависимости от того, какие виды стали производятся, определяется количество тех или иных элементов в нержавейке. Благодаря данным веществам сталь меняет свои физические и химические свойства, что позволяет использовать этот, материал для изготовления разного рода продукции.

Все добавляемые к стали элементы влияют на ее качества. Для того чтобы получить материал, устойчивый к появлению коррозии и обладающий высоким уровнем прочности, добавляется:

- молибден,

- марганец,

- титан,

- никель.

В стали также не обойтись и без таких элементов, как

- марганец,

- фосфор,

- сера,

- кремний,

которые являются частью железной руды. Они являются верными спутниками этого материала для производства нержавейки. На ее качества они практически не влияют.

Нержавейка сама по себе является уникальным материалом. Она не только обладает рядом преимуществ, но и отличными внешними качествами. Ее сияющая поверхность позволяет использовать этот материал в качестве декоративной отделки зданий и ограждений. Нержавеющая сталь чаще всего становится основной для создания перил для лестниц.

Таблица. Технические характеристики нержавейки

Сталь хромоникелеваяХромистая никелевая молибденоваяЖароупорнаяХромистаяМеханические свойства при 20 градусовМеханические свойства при нагреванииТермическая обработкаДругие свойства

| Тип ASTM (AISI) | 304 | 304L | 321 | 316 | 316L | 316 Ti | 310S | 430 | ||

| Удельный вес (гр/см) | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,95 | 7,7 | ||

| Структура | Аустенитная | Ферритная | ||||||||

| Способность электрического сопротивления при 20 | 0,72 | 0,72 | 0,72 | 0,74 | 0,74 | 0,75 | 0,79 | 0,60 | ||

| Твердость по Бринеллю — НВ | отжиг НВ | 130-150 | 125-145 | 130-185 | 130-185 | 120-170 | 130-190 | 145-210 | 135-180 | |

| с деформацией в холодном состоянии НВ | 180-330 | 180-230 | ||||||||

| Твердость По Роквеллу — HRB / HRC | Отжиг НRВ | 70-88 | 70-85 | 70-88 | 70-85 | 70-85 | 70-85 | 70-85 | 75-88 | |

| с деформацией в холодном состоянии HRC | 10-35 | |||||||||

| Rm(N/mm2) — Сопротивление рястяжению c деформацией (Предел прочности) | Отжиг | 500-700 | 500-680 | 520-700 | 540-690 | 520-670 | 540-690 | 520-670 | 440-590 | |

| в холодном состоянии | 700-1180 | 610-900 | ||||||||

| Rp(0,2) (N/mm2) — Предел упругости | Отжиг | 195-340 | 175-300 | 205-340 | 205-410 | 195-370 | 215-380 | 205-370 | 250-400 | |

| с деформацией в холодном состоянии | 340-900 | 400-860 | ||||||||

| Отжиг Rp(1) (N/mm2) минимальный | 235 | 215 | 245 | 245 | 235 | 255 | 255 | 275 | ||

| Удлинение 50мм А(%) | 65-50 50-10 | 65-50 | 60-40 | 60-40 | 60-40 | 60-40 | 60-40 | 30-22 20-2 | ||

| Сжатие отжиг Z(%) | 75-60 | 75-60 | 65-50 | 75-60 | 75-65 | 75-60 | 70-55 | 70-60 | ||

| Ударная Вязкость | KCUL (Дж/см2) | 160 | 160 | 120 | 160 | 160 | 120 | 160 | 50 | |

| KVL (Дж/см2) | 180 | 180 | 130 | 180 | 180 | 130 | 180 | 65 | ||

| Упругость при различных температурах | Rp(0,2) (N/mm2) | при 300 С | 125 | 115 | 150 | 140 | 138 | 145 | 165 | 245 |

| при 400 С | 97 | 98 | 135 | 125 | 115 | 135 | 156 | 215 | ||

| при 500 С | 93 | 88 | 120 | 105 | 95 | 125 | 147 | 155 | ||

| Rp(1) (N/mm2) | при 300 С | 147 | 137 | 186 | 166 | 161 | 176 | 181 | ||

| при 400 С | 127 | 117 | 161 | 147 | 137 | 166 | 171 | |||

| при 500 С | 107 | 108 | 152 | 127 | 117 | 156 | 137 | |||

| температура образование окалины | непрерывное обслуживание | 925 | 925 | 900 | 925 | 925 | 925 | 1120 | 840 | |

| прерывистое обслуживание | 840 | 840 | 810 | 840 | 840 | 840 | 1030 | 890 | ||

| Свариваемость | очень хорошая | очень хорошая | хорошая | очень хорошая | очень хорошая | хорошая | хорошая | достат. хорошее хрупкое соед. | ||

| Вытяжка | очень хорошая | очень хорошая | хорошая | хорошая | хорошая | хорошая | хорошая | достаточно хорошая |