Основные сведения

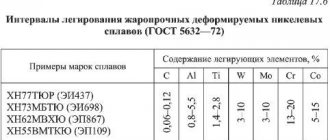

Жаропрочные металлические материалы отечественного производства выпускаются в соответствии с техническими требованиями ГОСТ 5632-2014. Их состав характеризуется следующими особенностями:

- Более высоким процентным содержанием углерода.

- Обязательным наличием тугоплавких металлов – молибдена, вольфрама, церия, титана. Имеется также никель, предохраняющий поверхность от высокотемпературного окисления.

- Присутствием в связанных формах таких неметаллов как кремний и азот.

- Достаточно высоким процентным содержанием алюминия, который необходим для успешного раскисления.

Гораздо реже в химический состав жаропрочных сплавов (главным образом, специального назначения) включают медь, кобальт и бор. Продукция от зарубежного производителя должна отвечать нормам 1.4541 DIN.

При выполнении описанных условий материалы сохраняют свою стойкость (в том числе, коррозионную) и прочность при повышенных температурах. Очень важны критерии усталостной прочности/сопротивления ползучести при высоких температурах. В отличие от обычных конструкционных материалов, повышенное внимание уделяется напряжениям, возникающим из-за высоких температур эксплуатации.

В зарубежной производственной практике эти условия объединяются общим понятием затрат на жизненный цикл (LCC).

При определении уровня эксплуатационных характеристик полученных после выплавки, учитываются также:

- Устойчивость к образованию накипи за счет создания оксидного слоя;

- Снижение хрупкости, усложняющей последующую механическую обработку;

- Независимость характеристик от условий нагрева.

- Способ нагрева поверхности детали, которая изготовлена из жаропрочной стали, не устанавливается.

Сортамент жаропрочной нержавеющей стали

На нашем складе в Москве представлен широкий ассортимент продукции из жаропрочной стали различных марок. Высокое качество реализуемых изделий подтверждено сертификатами производителей и соответствует требованиям международных стандартов. К отечественным маркам жаропрочной нержавейки в нашем каталоге относятся: 08Х13, 08Х17, 08Х18Т1, 10Х23Н18, 12Х13, 12Х17, 14Х17Н2, 20Х23Н18, 20Х13, 30Х13 и 40Х13. Из зарубежных аналогов следует отметить стали AISI 310, AISI 310S и AISI 321.

| Жаростойкая сталь |

| Фазы железоуглеродистых сплавов |

| Структуры железоуглеродистых сплавов |

Читать также: Изменение технологического процесса это

| Пруток нержавеющий жаропрочный | Диаметр 3-500 мм, г/к и калиброванный, матовый, цена от 106 руб./кг |

| Лист нержавеющий жаропрочный | Толщина 0,5-130 мм, х/к и г/к, матовый, перфорированный, цена от 169,93 руб./кг |

| Труба нержавеющая жаропрочная | Диаметр 16-159 мм, толщина стенки 1,5-12, матовая, цена от 620 руб./кг |

Типоразмеры и стоимость товара постоянно обновляются, поэтому обращайтесь к нашим менеджерам, чтобы быстро и правильно оформить свой заказ.

Химический состав

ГОСТ 5632-2014 включает марки не только жаропрочных сплавов и сталей, но и жаростойких. Различие между ними заключается в том, что во втором случае преобладающее значение имеет устойчивость против высокотемпературного окисления, в то время, как первые должны дополнительно обладать повышенной механической прочностью.

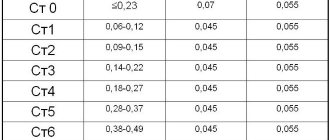

Ограничения химического состава, независимо от способа их получения, включают:

- Углерод, % — от 0,02 до 1,2.

- Марганец, % – от 0,5 до 10.

- Кремний, % — от 0,15 до 2,0.

- Хром, % — от 10 до 30.

- Никель, % — от 0,5 до 30.

Остальные химические элементы добавляются несистемно, в зависимости от предназначения продукции. Состав тех или иных химических элементов определяет структуру стали и уровень эксплуатационных показателей.

От постоянных составляющих следует отличать металлургические примеси, уровень которых зависит от способа получения материала. Таким образом устанавливается фактический процент вольфрама, меди, алюминия, титана, циркония, а из неметаллов – серы, азота и фосфора.

Некоторые марки выплавляются отдельными металлургическими предприятиями по собственным ТУ, поэтому имеют индивидуальную маркировку и химический состав. Так, жаропрочные сплавы с начальной буквой Д в названии, относятся к продукции, которая производится (Украина), если начальная буква Э – то предприятием «Электросталь» (Россия) и т.д. Тот же принцип соблюдается и для продукции, находящейся на стадии экспериментальной отработки.

Конструкционная сталь Carbon

Конструкционная сталь Carbon – это углеродистая качественная конструкционная сталь ГОСТ 1050-88 (carbon structural quality steel). В её эмблеме изображен бриллиант (то есть огранённый алмаз), потому что алмаз – это самая известная и дорогая форма углерода. А именно углерод (он же карбон, он же Carbon), как Вы помните, придаёт сплавам железа прочность и твёрдость. В маркировке стали Carbon слово Сталь означает, что данная сталь относится к группе качественных сталей (всего 4 группы: Ст, Стали, средне- и высококачественные стали), а цифра 10 в начале номера ГОСТа означает содержание углерода 0,1%.

Но самое главное достоинство печей из конструкционной стали Carbon в их цене. Так как конструкционная сталь Carbon дешевле хромистой стали Inox, а сталь – один из главных составляющих ценообразования печи, получается, что приобретая такую печь можно сэкономить до 5000 руб. по сравнению с аналогичными печами из хромистой высоколегированной стали Inox. Именно поэтому банные печи из конструкционной стали Carbon относятся к специальной «антикризисной» серии – самые популярные модели банных печей TMF по более доступным ценам.

Структура и свойства

Жаропрочные стали используются в самых разных условиях эксплуатации, которые включают нагревание и коррозию при статических и динамических нагрузках. Материалу, используемому при повышенных температурах, необходимы три важных свойства:

- Устойчивость к окислению и образованию накипи.

- Сохранение прочности при рабочей температуре.

- Структурная стабильность в отношении выделения карбидов, сфероидизации, образования так называемых сигма-фаз и отпускного охрупчивания

В конкретных приложениях важными оказываются и другие свойства. Например, при изготовлении печей особое внимание уделяется показателям удельного сопротивления и значениям коэффициента температурного расширения, термической диффузии газов. В сталях, которые используются для производства деталей газовых турбин, необходимо учитывать также такие дополнительные характеристики, как;

- Внутренняя демпфирующая способность;

- Усталостная прочность;

- Чувствительность к надрезам;

- Ударная вязкость (горячая и холодная);

- Способность к сварке.

Обычно окалина, образующаяся на железе, пористая и неплотно прилегает к основной поверхности, но она становится более плотной, когда при выплавке добавляется хром, кремний и алюминий – эти химические элементы характеризуются повышенным сродством к соединению с кислородом, причём прохождение данных реакций быстро подавляется образованием инертных оксидных плёнок.

За счет чего достигается жаропрочность?

Стойкость низкоуглеродистых жаропрочных сталей к высокотемпературному окислению значительно повышается, если на поверхности формируется поверхностная плёнка, состоящая из сплава алюминия и железа. Для этого материал нагревают до 1000°C в контакте с порошкообразным алюминием (способ калорирования) или напыляют алюминий на стальную поверхность (способ алюминирования).

Сопротивление высокотемпературной ползучести может быть достигнуто двумя способами:

- Повышением температуры размягчения раствором легирующих элементов;

- Использованием режима дисперсионного твердения.

Процесс дисперсионного твердения протекает в две фазы, причём вторая фаза твердения критически зависит от степени и однородности достигнутой дисперсии, а скорость ползучести связана с критическим диапазоном расстояния между частицами. При дисперсионном твердении крайне важно обеспечить контролируемую степень деформационного упрочнения в соответствующих диапазонах температур.

Особенно эффективным считается способ вакуумной плавки, при котором:

- Раскислители и частицы на границе кристаллов оказывают более заметное влияние на свойства ползучести;

- Возможно использовать такие сочетания элементов, которые невозможно плавить обычными методами;

- Улучшается пластичность слитка в поперечном направлении.

Роль различных элементов-добавок к жаропрочным сталям или сплавам:

- Кобальт, вольфрам и молибден обеспечивают стабилизацию процесса отпуска;

- Наличие кремния и хрома повышает точку Ac;

- При увеличении процента никеля высокотемпературная стойкость падает, особенно, если деталь контактирует с газами, содержащими диоксид серы или другие её соединения.

- В высокохромистых сталях карбиды сливаются в крупные частицы, которые в меньшей степени препятствуют росту зёрен феррита при температурах выше 700° C. Чрезмерный рост зерна еще больше снижает ударную вязкость.

Указанные особенности определяют последовательность переходов выплавки рассматриваемых сталей.

Классификация жаростойких металлов и сплавов

Может выполняться по степени насыщенности состава легирующими элементами. В соответствии с этим жаропрочные/жаростойкие стали могут быть низко-, средне- и высоколегированными. Однако более содержательной является классификация по микроструктуре, согласно которой различают стали следующих классов:

- Аустенитного;

- Аустенитно-ферритного;

- Мартенситного;

- Перлитного;

- Ферритного;

- Мартенситно-ферритного.

Некоторые особенности этих видов рассматриваются далее.

Аустенитный класс

Высоколегированные аустенитные стали представляют собой наиболее многочисленную группу, поскольку легче всего поддаются плавке. Содержат значительный процент хрома и никеля и не затвердевают при воздушном охлаждении. При температуре нагрева выше 1000°C характеризуются минимальным ростом зерна. Однако никаких производственных проблем не возникает, поскольку продукт остаётся прочными пластичными даже в крупнозернистом состоянии.

При нагревании в диапазоне 500…900°C аустенитные стали выделяют карбиды по границам аустенита, в результате (при постоянном наличии растягивающих напряжений в этом диапазоне температур) могут развиваться межкристаллические трещины. При определенных составах аустенитные стали могут становиться хрупкими из-за образования сигма-фазы. Хорошо поддаются сварке.

Аустенитно-ферритный класс

Такие стали часто называют дуплексными. Каждая из марок производится на основе железа и легируется не менее 10,5% хрома, что придает металлу высокую коррозионную стойкость.

Любой дуплексный нержавеющий сплав представляет собой комбинацию аустенита и феррита, поэтому он характеризуется смешанными физико-механическими характеристиками этих двух марок. Степень легирования – средняя. На профильном рынке доля дуплексных сталей невелика, и не превышает 2…3 %.

Мартенситный класс

Главная особенность мартенситных марок – чрезвычайно высокая твёрдость и прочность при комнатных температурах. Марки с дисперсионным твердением обладают хорошей формуемостью при комнатной температуре и могут достигать (после термообработки) прочности 1800 МПа, при сохранении должной коррозионной стойкости.

Стали мартенситного класса применяются при изготовлении высоконагруженных узлов и деталей, однако их выплавка затруднена, поскольку после прокатки обязательно требуется отжиг.

В составе присутствует преимущественно хром, а прочие легирующие добавки – никель, хром, молибден или ванадий, имеются в весьма ограниченном количестве.

Перлитный класс

Стали перлитного класса характеризуются низкой степенью легирования, содержат хром, ванадий, вольфрам и молибден. Теплостойкость, в сравнении с прочими марками, минимальна, поэтому они применяются для производства продукции, максимальная температура применения которой — 500…5500С. Прочность при таких температурах отечественными стандартами не регламентируется.

Ферритный класс

Жаропрочные стали ферритного класса немагнитны. Удовлетворительно работают при эксплуатационных температурах до 850…9500С. При превышении этого диапазона механическая прочность заметно снижается.

Стали данного класса характеризуются повышенной обрабатываемостью, поскольку пластичны, и имеют высокую ударную вязкость, сохраняющуюся при повышенных температурах.

Основной легирующий элемент – хром, имеется также небольшое количество титана, никеля и алюминия.

Мартенситно-ферритный класс

Наряду с мартенситом содержат некоторое количество зёрен феррита. По показателям жаропрочности (до 6000С) занимают промежуточное положение между сталями мартенситного и ферритного классов. Из легирующих добавок в химическом составе отмечается до 10…13 % хрома, остальное – железо, ванадий, вольфрам, ниобий, молибден и никель.

Предел ползучести

НапримерМПа, где верхний индекс — температура испытания в o С, первый нижний индекс — заданное суммарное удлинение в процентах, второй — заданная продолжительность испытания в часах.

6. Классификация жаропрочных сталей и сплавов

перлитные,

При температурах до 300 o C обычные конструкционные стали имеют высокую прочность, нет необходимости использовать высоколегированные стали.

Для работы в интервале температур 350…500 o C применяют легированные стали перлитного, ферритного и мартенситного классов.

Сферы применения

Жаропрочный металл широко востребован для изготовления промышленного оборудования следующих отраслей:

- Керамическая промышленность;

- Стекольная промышленность;

- Химическая и нефтехимическая промышленность;

- Пищевая промышленность;

- Котлостроение и энергетика;

- Приборостроение;

- Целлюлозно-бумажные производства.

Типовыми деталями являются печи для термообработки, мощные теплообменники, выхлопные системы автомобилей и т.п.