Типы и марки немагнитных сталей

Если происхождение изделия известно, по реакции с магнитом можно примерно определить тип нержавеющей стали. Следующие марки не магнитят:

- AISI 409 (аналог 08Х13) – из этой ферритной стали производят контейнеры для грузоперевозок, детали для выхлопной системы автомобиля и т.д. (пластичность и отсутствие магнитных свойств обусловлены предельно низким содержанием C – менее 0,03 %);

- AISI 304 (аналог 8-12X18H10) – из нее изготавливают предметы быта, а также посуду и оборудование для пищей и фармацевтической промышленности;

- 12Х21НБТ (ЭИ8П) – аустенитно-ферритная сталь для применения в средах средней агрессивности, из которой производят тару и оборудование для химической и фармацевтической промышленности.

Не магнитят нержавеющие стали марок AISI 402–420, которые содержат в своем составе от 11 д 14 % хрома и менее 0,07 % углерода.

Как определить нержавеющую сталь: способы и материалы

Нержавеющая сталь – наименование группы железных сплавов, в состав которых добавлены коррозионностойкие металлы. В качестве добавок используют углерод, титан, медь, а также в состав входят от 12 до 25 % хрома и никеля. Легированные стальные сплавы не подвержены коррозионным поражениям, устойчивы к воздействию влаги, агрессивных сред, щелочей и кислот.

Из нержавейки производят посуду, ножи, элементы станков, автомобилей и промышленного оборудования, особенно в химической и нефтепромышленности. Такой лом принимают по высокой цене, которая зависит от состава. Наиболее дороги сплавы с повышенным содержанием никеля (от 10 %). Чтобы получить максимальную прибыль от сдачи металлолома, важно знать, как определить нержавейку?

Металлы и сплавы, которые часто путают

Серебристый сплав железа и хрома подходит для производства кухонной утвари, медицинских инструментов, подшипников, режущих элементов и т.д. Но эти предметы также изготавливают из следующих материалов:

- никелированная латунь (белый сплав меди с содержанием цинка более 25 %);

- мельхиор (серебристо-белый металл из сплава меди с никелем);

- белая медь (сплав, содержащий не менее 25 % никеля).

Полированный алюминий, нихром, нейзильбер и другие сплавы, используемые для производства посуды, ножей, бижутерии, легко спутать с легированной сталью.

Несмотря на сходный состав и высокое содержание никеля, в пункте сбора металлолома их легко отличат и не примут по желаемой цене.

Определить, алюминий или нержавейка попала к вам в руки, можно несколькими способами: химическими, механическими и др.

Анализ с помощью магнита

В лабораториях крупных пунктов приема установлен спектрометр – оптический прибор для спектроскопических исследований. Он оснащен интерферометром для оценки интенсивности спектральных линий и измерения длины волн. Полученные данные обрабатывает компьютер, выдавая точное заключение о составе сплава.

Если нужно определить нержавейку в домашних условиях, используют подручные, но относительно надежные средства. Одно из них – магнит: принято считать, что нержавейка не магнитит. Однако этот метод диагностики недостаточно точен, ведь мартенситные и ферритные сплавы имеют магнитные свойства.

С помощью магнита можно определить только аустенитные и аустенитно-ферритные сплавы с высоким содержанием хрома и никеля. Из них производят посуду, сантехническое и холодильное оборудование, тару для пищевых жидкостей и т.д. Вопреки распространенному мнению, точно определить нержавейку магнитом нельзя, но можно приблизительно выявить ее разновидность.

Определяем пищевую нержавейку

Как указано выше, магнит помогает определить пищевую нержавейку в домашних условиях. Не реагируют на соприкосновение с ним сплавы с низким содержанием углерода и большим количеством никеля в составе. Нержавеющая сталь с высоким содержанием углерода (более 0,9 %) обладает магнитными свойствами и запрещена к применению в пищевой промышленности.

Также, чтобы определить пищевую нержавейку, используют различные кислоты (лимонную, винную, уксусную и др.). Сплавы для применения в пищевой сфере содержат больше легирующих добавок, поэтому их поверхностная пленка крепче и почти не содержит железа.

Для дополнительной защиты от коррозии применяют пассивацию – метод обработки поверхности металла, в результате которой снижается его активность, и он не вступает в окислительные реакции.

Под действием перечисленных кислот нержавейка может покрыться легкой патиной, что и указывает на ее непищевое предназначение.

Типы и марки немагнитных сталей

Если происхождение изделия известно, по реакции с магнитом можно примерно определить тип нержавеющей стали. Следующие марки не магнитят:

- AISI 409 (аналог 08Х13) – из этой ферритной стали производят контейнеры для грузоперевозок, детали для выхлопной системы автомобиля и т.д. (пластичность и отсутствие магнитных свойств обусловлены предельно низким содержанием C – менее 0,03 %);

- AISI 304 (аналог 8-12X18H10) – из нее изготавливают предметы быта, а также посуду и оборудование для пищей и фармацевтической промышленности;

- 12Х21НБТ (ЭИ8П) – аустенитно-ферритная сталь для применения в средах средней агрессивности, из которой производят тару и оборудование для химической и фармацевтической промышленности.

Не магнитят нержавеющие стали марок AISI 402–420, которые содержат в своем составе от 11 д 14 % хрома и менее 0,07 % углерода.

Магнитная нержавейка

Магнитные свойства есть у стали AISI 430 (аналог 08Х17, в составе которой – от 15 % хрома).

Из нее производят проволочные сетки, трубы для транспортировки нефтепродуктов, элементы технологических установок газа- и нефтепереработки.

Марка стали AISI 630 содержит до 5 % никеля и хрома, а также большое количество добавок: меди, титана, молибдена. Ее применяют в приборостроении и металлургии.

Определить нержавеющую сталь можно, даже если она магнитная. Для этого поместите образец материала в 2 % уксус или другую агрессивную среду на 1–2 дня. Коррозионностойкие сплавы пройдут это испытание без видимых изменений, а металлы, подверженные коррозии, потемнеют.

Определить магнитную нержавеющую сталь в домашних условиях также поможет медный купорос. Предварительно зачистите поверхность металла наждачной бумагой, а затем нанесите несколько капель концентрированного вещества (ржавеющие сплавы покрываются красной пленкой).

Проверка искрой

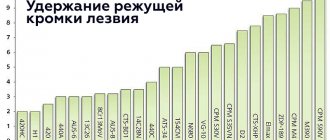

Тест металла на цвет искры – распространенный способ сортировки металлолома, который используют даже специалисты. Определить марку нержавеющей стали можно по следующими факторам:

- количество искр и вспышек, которое прямо пропорционально объему углерода в составе сплава;

- цвет искр, которые указывает на состав металла (чем он светлее, тем выше вероятность, что перед вами – низкоуглеродистая сталь);

- наличие блестящих белых искр, которое указывает на высокое содержание титана в составе.

Для проведения теста необходима угловая шлифовальная машинка (болгарка). Начните шлифовать поверхность стали и проследите за реакцией. Достаточно точно определить металл или нержавейку помогут цвет, длина и форма искр.

«Желтый поток» или «белая вилка»

Существует много видов искр: «вилка», «веточка», «стрела» и др. Различать их учатся с опытом, но даже неподготовленный человек сможет отличить плотный и короткий поток вспышек от длинных и редких искр, характерных для нержавеющей стали. Наличие темных красных искр, выходящих из-под шлифовального круга, свидетельствует о высоком содержании никеля, карбида вольфрама и кобальта.

Если в процессе шлифовки появляется поток средней плотности, при этом искры у основания соломенно-желтые, а на конце белые, перед вами нержавеющая сталь.

Длинный поток искр, достигающий 1,5 метров, указывает на наличие в составе азота.

В этом случае несложно определить марку нержавеющей стали: азотистые легированные сплавы достаточно редки и их всего несколько (Nitrobe 77, Sandvik™ 14C28N, Böhler N680 и др.).

От чего зависит цена?

Низкоуглеродистые коррозионностойкие сплавы используют для производства самых разных изделий: лезвий, профилированных листов, кровельных материалов, медицинских принадлежностей. Лом нержавейки можно собрать при демонтаже старого забора, разборе старого холодильника, выбросе ненужной кухонной утвари и т.д. При этом потенциальный доход будет зависеть от таких факторов:

- вид стали (аустенитная, ферритная, мартенситная и др.);

- марка стали (AISI 304, AISI 630, 12Х21НБТ);

- вид металлопроката (листовой, сортовой, трубный);

- толщина листа;

- состав;

- качество.

Определить марку нержавейки и состав можно в лабораторных условиях, обратившись в надежный пункт приема. У нас есть необходимое оборудование для анализа состава, оценки качества и проверки радиационной активности цветного лома. Но предварительно оценить металлолом вы можете дома.

Как оценить качество?

Качество нержавеющей стали зависит от разных факторов – от количества добавок до способа соединения. В местах образования сварных швов антикоррозийные свойства металла значительно ухудшаются, что со временем приводит к появлению ржавчины и постепенному разрушению материала.

Окрашенные профилированные листы придется очищать от покрытия, шлифовать, повреждая защитный слой на поверхности. Соответственно, металл станет менее стойким к воздействию влаги, его качества ухудшатся, а потому и цена такого лома будет ниже. Предварительно оценить свойства стали можно соленым раствором.

Он не должен оставить пятен на поверхности высоколегированной стали. А от воды на некачественной нержавейке останутся желтоватые разводы.

Самые дорогие виды нержавейки

На стоимость влияет количество никеля в сплаве: у самых дешевых видов его содержание не превышает 5 %. Наиболее дороги высоколегированные сплавы с примесью никеля от 12 %.

В числе дорогостоящего лома – сантехнические фитинги и кольца, проволока и различные электрические соединители (разъемы, переходники и др.).

Также высоко ценят штейн (побочный продукт цветной металлургии) с содержанием никеля свыше 35 %, хотя его и относят к шлакам.

Но наиболее распространена марка стали A2 с содержанием примерно 10 % никеля и 18 % хрома. Обычно из нее производят предметы домашнего обихода. Чтобы узнать точную цену, посетите наш пункт приема: для оценки лома специалисты должны осмотреть металл, оценить степень засоренности, состав и свойства.

Этап 1: определение марки стали

Отобрав отслужившие свой век инструменты (надфили, напильники, рашпили, косы и т. п.), прежде всего следует определить, из какой марки стали они изготовлены. Чтобы круг поисков был как можно более ограниченным, следует знать, из каких видов стали изготавливается тот или иной инструмент. Так, напильники могут быть изготовлены как из инструментальной углеродистой стали (У10, У11, У12, У13), так и из легированной (ШХ6, ШХ9, ШХ15). Об этом можно узнать из перечня инструментов, приведенного ниже. Напильники, представленные в ассортименте КовкаПРО, изготовлены из высоколегированной стали твердостью 64-66HRC

Изделия из инструментальной и легированной стали:

Напильники — У10, У11, У12, У13, ШХ6, ШХ9, ШХ15 Надфили — У10, У11, У12 Рашпили — У7, У7А Шаберы — У10, У12 Стамески, долота — У7, У8 Метчики — У10, У11, У12, Р9, 9ХС, Р18 Сверла по дереву — 9ХС Сверла по металлу -Р9, Р18 Развертки – Р9, Р18, 9ХС Фрезы – Р9, Р18 Зубила, отвертк – У7А, У8А, 7ХФ, 8ХФ Пробойники – У8, У8А Кернеры – У7А, 7ХФ, 8ХФ Швейные иглы- У7А, У8А Пилы-ножовки – У8ГА Полотна лучковой пилы – У8ГА, У10 Ножовочные полотна – У8, У8А, У9, У9А, У10, У10А, У11, У12 Ножницы по металлу – У12А Молотки и кувалды – У7, У8 Топоры – У7 Косы, серпы – У7, У8 Вилы, зубья (клевцы) – У7, У8 грабель Кузнечные инструменты – У7, У8

Определение марки стали по искре

Этим методом при отсутствии маркировки можно определить содержание углерода в стали до 0,05% и обнаружить присутствие в стали других элементов. Технология этой операции следующая. Кусок металла слегка и равномерно прижимают к вращающемуся наждачному кругу. При этом от металла отделяются частицы, которые, сгорая, образуют светящиеся линии, заканчивающиеся вспышками в виде искр. Цвет, длина линий и вид искр для сталей с различным химическим составом не одинаков. Это и позволяет определить марку стали.

Чтобы научиться правильно определять марку стали по искре, следует подобрать образцы из разных сталей, марки которых точно известны, и запомнить вид пучков, цвет и форму искр, чтобы сравнивать их с испытываемой сталью.

Желательно применять карборундовый наждачный круг зернистостью 35 … 46 с окружной скоростью на рабочем диаметре около 25 … 30 м/с.

Необходимо помнить, что пробу на искру желательно проводить в темном помещении или оградить наждачный круг темным футляром.

При малом содержании углерода частицы стали сгорают медленнее, пучок линий длинный. Чем больше углерода в стали, тем большее количество искр и тем ближе они расположены к началу пучка. Характерные формы пучков и искр для различных сталей показаны на рис. 2.1.

Некоторые группы сталей имеют следующий цвет искровых линий: углеродистые — светло-желтый, хромокремнистые — ярко-желтый, быстрорежущие — темно-красный. Легирующие элементы влияют на цвет и форму пучка. У большинства легированных сталей искровые линии с красным оттенком.

Для низкоуглеродистой стали (0,15 … 0,2% углерода) пучок искр имеет продолговатую форму, а сами искры представляют собой желтые длинные прямые линии с двумя утолщениями на концах: одно из них светлое, другое — темное (рис. 2.1, а).

Для среднеуглеродистой стали (0,45 … 0,50% углерода) пучок искр несколько короче и шире, а от первого утолщения отделяются новые искры в виде елочек (рис. 2.1, б).

Для высокоуглеродистой стали (1,1 … 1,3% углерода) пучок искр еще короче, шире и светлее, а от первого утолщения отделяется снопик светло-желтых искр (рис. 2.1, в).

Марганцовистая сталь (10 … 14% марганца) дает сноп искр, отличающийся большой яркостью и очень высокой температурой (рис. 2.1, г).

Быстрорежущая сталь (10… 17% вольфрама) дает пучок искр в виде прерывистых тонких линий темно- красного цвета с утолщенными короткими концами округлой формы. В конце пучка можно заметить две-три очень мелкие звездочки углерода. Возникновение тонких прямых и прерывистых линий объясняется влиянием вольфрама и хрома (рис. 2.1, д).

Искры от стали с содержанием вольфрама около 1,3% похожи на искры от быстрорежущей стали. Пучок искр также со скругленными концами. Линии темно- красные, звездочки желтые (рис. 2.1, е).

Кремнистая сталь (1 … 2% кремния) дает длинные утолщенные световые линии ярко-желтого цвета, а между ними отдельные искровые снопики (рис. 2.1, ж).

Хромистая сталь (1 … 2% хрома) дает пучок искр от красного до желтого цвета в зависимости от содержания хрома. Световые линии длинные с отделяющимися звездочками (рис. 2.1, з).

Хромистоникелевая сталь (3% никеля и 1% хрома) имеет длинные световые линии с утолщенными концами в виде шарообразных вспышек (рис. 2.1, и).

Зарубежные стандарты

Производители РФ и постсоветских государств используют маркированные методы, благодаря которым можно хотя бы примерно понять состав, предназначение и технические свойства без использования специальной литературы. Американское и европейское производство, напротив, не использует такую практику. Это связано с множеством компаний, которые квалифицируются на стандартизации металлической продукции.

Чаще всего, страны Европы и Америка не наносят на наружную поверхность химический состав, а стальные разновидности характеризуются буквами и цифрами. Однако для расшифровки этой аббревиатуры потребуется привлечение справочников или другой литературы.

Для коррозионностойких сталей в Европе и Америке часто используют систему маркировки AISI. Она предусматривает наличие трех цифр, одной или нескольких букв. Первая цифра в маркировке металла обозначает класс стали. Следующие две цифры соответствуют порядковому номеру сплава в группе. Значение букв, используемых в маркировке стальных сплавов:

- содержание углерода менее 0,03%;

- содержание Св пределах 0,03-0,08%;

- сплав содержит азот;

- малоуглеродистые стали, содержащие азот;

- высокая концентрация серы и фосфора;

- содержится селен, B – кремний, Cu – медь.

В США могут применяться и другие системы маркировки. В Европе существует система, во многом похожая на российскую систему маркировки. Содержание углерода указывается в сотых процента. Отличия заключаются в том, что сначала идет перечисление легирующих элементов, а затем в том же порядке следует их процентное содержание, лигатуры указываются в соответствии с таблицей Менделеева. Если какой-то элемент присутствует в количестве более 5%, то перед маркировкой ставится буква X. Например: X5CrNi18-10. В этой стали содержится 0,05% углерода, 18% хрома и 10% никеля.

Таблица обозначений легированных сталей в разных системах маркировки

| Стандарт США ASTM A240 | Европейские стандарты EN10088-2 и EN 10095 | Российский стандарт ГОСТ 5632-2014 | Химический состав, % | ||||

| C max | Cr | Ni | Mo | Ti | |||

| Аустенитный класс | |||||||

| Коррозионностойкие | |||||||

| AISI304 | 1.4301 | 12Х18Н9 | 0,07 | 17-19 | 8-10 | ||

| AISI 304DDQ | 1.4301 | 08Х18Н10 | 0,07 | 17-19 | 9-10 | ||

| AISI 304L | 1.4307 | 04Х18Н10 | 0,03 | 18-19 | 8-10 | ||

| AISI 316 | 1.4401 | 03Х17Н14М2 | 0,03 | 16,5-18,5 | 10-13 | 2-2,5 | |

| AISI 316L | 1.4432 | 03Х17Н14М3 | 0,03 | 16,5-18,5 | 10,5-13 | 2,5-3 | |

| AISI 316Ti | 1.4571 | 08Х17Н13М2Т | 0,08 | 16,5-18,5 | 10,5-13,5 | 2-2,5 | 5*C-0,7 |

| AISI 321 | 1.4541 | 12Х18Н10Т | 0,08 | 17-19 | 9-12 | 5*C-0,7 | |

| Жаростойкие и жаропрочные | |||||||

| AISI 309S | 1.4833 | 20Х23Н13 | 0,15 | 22-24 | 12-14 | ||

| AISI 310 S | 1.4845 | 20Х23Н18 | 0,10 | 24-26 | 19-22 | ||

| Ферритный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410S | 1.4000 | 08Х13 | 0,08 | 12-14 | |||

| AISI 430 | 1.4016 | 12Х18 | 0,12 | 16-18 | |||

| AISI 430Ti | 1.4510 | 08Х17Т | 0,08 | 16-18 | До 0,8 | ||

| AISI 409 | 1.4512 | 08Х13 | 0,08 | 0,5-11,75 | |||

| Мартенситный класс | |||||||

| Коррозионностойкие стальные сплавы | |||||||

| AISI 410 | 1.4006 | 12Х13 | 0,08-0,15 | 11,5-13,5 | |||

| AISI 420L | 1.4021 | 20Х13 | 0,16-0,25 | 12-14 | |||

| AISI 420 | 1.4028 | 30Х13 | 0,26-0,35 | 12-14 | |||

| AISI 420 | 1.4031 | 40Х13 | 0,36-0,42 | 12,5-14,5 | |||

| AISI 420 | 1.4034 | 45х13 | 0,43-0,5 | 12,5-14,5 | |||

Как отличить нержавейку от алюминия?

Получить первую информацию о металле помогут элементарные знания химии и немного смекалки.

- Определение отличий с помощью магнита

Два рассматриваемых материала визуально похожи друг к другу. Если при присоединении к элементу магнита от не прилипает, значит это точно не алюминий (Al). Изучаемый образец может быть нержавеющей сталью, в котором имеется незначительное содержание Ni. Если же в нем преобладает хром или купрум, он также не будет магнитится и придется воспользоваться другой методикой.

- Распознавание по маркировке

Многие из нержавеющих изделий, выпускаемых отечественными производителями, содержат информацию в виде маркировки. Наличие на них аббревиатуры «нерж» свидетельствует о том, что это нержавейка, а не алюминий.

- Определение с использованием бумаги

Самый бюджетный и распространенный способ. Для его применения понадобится чистый плотный лист бумаги белого цвета. Методика используется для распознавания металла в домашних условиях. Перед тем как найти различия, необходимо очистить поверхность материала от загрязнения, жирных масел и налета. Далее, посредством максимального нажатия необходимо листом бумаги провести по очищенной части металла. Если это нержавейка, на белоснежном дисте не останется следов, если это алюминий – появятся серые пятна.

- Определение по цвету

Визуально определить материал изготовления сложно, поскольку 2 металла очень схожи между собой. Если повнимательнее присмотреться к изделиям можно заметить еле видный блестящий оттенок, свидетельствующий, что перед вами нержавейка.

У изделия из (Al) серый или беловатый оттенок будет иметь матовую поверхность, а после обработки шлифовкой появится оксидная пленка.

- Распознавание металла по механическому воздействию

Для получения максимально точных показателей, методику следует применять в вечернее или ночное время. Ударьте по поверхности металла твердым предметом. Если это нержавейка – появится явно-выраженная искра, в алюминиевом изделии такого эффекта не будет наблюдаться.

- Определение с помощью физико-химических показателей

Показатели теплопроводности алюминия намного лучше, чем у нержавеющей стали. Примером тому является быстрое нагревание жидкости при одинаково созданных условиях.

Показатели теплопроводности (Al) составляет 660 градусов, у нержавейки – 1800 градусов. При достижении 700 градусов, первым расплавится алюминиевое изделие. Расплавить второе изделие самому, без наличия условий промышленного предприятия, невозможно.

- Химические методы распознавания

Как отличить 2 идентичных металла – поможет натриевая или калиевая гидроокись. Обработайте им поверхность изделия. Если после этого металл останется без изменений, значит, вы имеете дело с нержавейкой. В другом случае – это стопроцентный алюминий. Обработка элемента медным купоросом также позволит определить разновидность металла. Если это нержавейка – на ней не останется никаких следов химического воздействия.

Также можно поэкспериментировать кислотой, которой может быть даже сок лимона. Воздействие кислоты на алюминиевую поверхность спровоцирует ее видоизменение, чего не может быть с нержавейкой.

Как узнать марку стали в домашних условиях

все мартенситные стали магнитятся в том числе и нержавеющие мартенситного класс типа 416, 420, 440 и т.п.

не магнитятся нерж. стали аустенитного класса, такие как 316 и т.п.

Слышал о таком от родителей и знакомых с оборонного завода. На спор определяли по искре с наждака сталь, результат 10 из 10. Вот только мне не совсем понятен принцип

Благодарю. Там есть вопросы в том числе и по наждаку, который используется. Насколько я понимаю, метод строится на опытном тестировании и каждую новую сталь надо так же описывать. Информация очень интересная!

По цвету. Молибден дает белый оттенок Марганец цвет воды «в луже» Вольфрам дает «радугу» на плохо полированной поверхности — Соответственно по хрому не ржавеет больше 13% питтинг 13% (D2) сильно ржавеет, хрома почти нет

Далее гонять по количеству резов по сравнению с морой углем. ATS-ка 2 моры угля D2,12ХМФ 3 моры угля

Было бы очень интересно посмотреть, как в домашних условиях получится отличить две железяки с одним ТМО, но у одной сталь A2, а у другой UHB20C.

А отличить углеродку от нержавейки очень быстро поможет соленый огурец =)

О, этот вопрос я решаю не задумываясь о марке стали. Беру абразив, который «Кажется», что подойдет и пробую, если не подходит, то сразу понятно в которую сторону нужно изменить абразив и беру другой брусок более осознанно.

порезать, оставить и посмотреть, что будет со сталью

я тут это. в порядке бреда подумал, что если у кого у друзей на работе есть спектрометр сухой (по типу PMI-MASTER UVR) то можно им тыкнуть. Он достаточно точно выдаст марку (или если не знает марки то хим состав)

А в быту, да можно лишь приблизительно определить группу стали. И то имея достаточный опыт в этом деле.

Источник

Сварочная проволока, марки, маркировка, диаметры и расход

Стальная сварочная проволока – это тонкий, длинный расходный материал, намотанный на катушку. Является присадочным, подается в процессе сварки вручную, в автоматическом или полуавтоматическом режиме.

Подразделяется на три основные категории:

- Активированная. Одна из лучших, пустоты отсутствуют. Есть расположенные равномерно вкрапления для обеспечения защитных свойств.

- Порошковая. Наружный слой – металл. Внутри порошковая сметь.

- Сплошная. Производится из металла со сплошным сечением. Применяется при газовой сварке.

Применение сварочной проволоки зависит от способа сварки, температуры и равномерности плавления, толщины, марки, качеств металла, требований к сварочному шву, эксплуатации изделий, допустим, при воздействии внешних факторов и пр.

Применение сварочной проволоки (сплошной (в газовой среде) или порошковой (без газа)) используется с целью соединения металлов, сталей содержащих хром (нержавейки). Основные плюсы – устойчивость к повреждениям, долговечность, сопротивление коррозии, низкий уровень разбрызгивания металла, отличное качество шва. Материал подбирается относительно свойств металла.

Омедненная стальная сварочная проволока используется для тонких листов, высоколегированных, углеродистых сталей. Ключевые преимущества: быстрый повторный розжиг, пониженный расход наконечников, устойчивость дуги.

Алюминиевая проволока используется к таким же металлам и сплавам. Часто применяется, где возможен контакт материалов с водой. Основные преимущества: отсутствие влияния коррозии, устойчивость к деформациям, повторение цвета детали.

Стальная сварочная проволока для сварки под флюсом или с аргоном. Применяется к сталям:

Стальная проволока насчитывает 50 с лишним видов.

Основные производители

Olympus Corporation

Японская компания, известная своими товарами в области оптики и фототехники. Ее анализаторы металлов пользуются популярностью, так как считаются по-японски надежными и находятся в среднем ценовом сегменте.

Компания вкладывает деньги в научно-технические разработки и усовершенствование программного обеспечения. Для портативных анализаторов создана технология Delta X-act Count, благодаря которой уменьшились скорость и пределы обнаружения.

FPI (Focused Photonics Inc)

Китайская компания, которую основали выпускники американских престижных ВУЗов. Считается одним из лидеров по производству всяческих систем для контроля за экологией окружающей среды. Их анализаторы металла также пользуются спросом.

Портативный анализатор металлов FPI несколько дешевле, чем у основных конкурентов.

Bruker

Немецкая компания, основанная более 50 лет назад. Производство, лаборатории и представительства находятся в 90 странах. Состоит из четырех подразделений, которые занимаются разными направлениями. Разработкой и производством систем анализа металлов занимается Bruker AXS и Bruker Daltonics.

Считаются качественными и довольно распространены на рынке России благодаря хорошей работе представительств.

Искать их надо в зависимости от вашего местонахождения.

Общие понятия о марках стали

Будем рассматривать маркировку, которая была разработана еще в СССР и сейчас активно применяется на территории России и во всех странах ближнего зарубежья. Она универсальна тем, что включает все классы, которых очень много. Основные моменты:

- Номер присваивается всей партии, проставляется клеймо (краской, путем гравирования) на каждое отдельное изделие. Он состоит из цифр и букв, символов нет.

- Иногда в самом начале указывается сокращение «Ст», то есть «сталь», но это совсем не обязательно.

- Обычно начальные цифры указывают на сотые доли углерода, при этом литера, обозначающая это вещество, не ставится, поскольку углеродистость – одна из основополагающих характеристик сплавов. Например, если указано 20, то содержание 0,2%.

Теперь более подробно на примере:

Мы имеем буквы (русские или латинские, как в образце), они обозначают легирующие элемент, который находится в составе. Если вам нужен метод определения марки металла без справочников, то нужно будет заполнить наиболее распространенные сокращения:

- А – азот.

- Н – никель.

- Х – хром.

- Т – титан.

- К – кобальт.

- В – вольфрам.

- Ц – цирконий.

- С – кремний.

- Д – медь.

- Б – ниобий.

- Г – марганец.

- Ю – алюминий.

Более полный перечень можно найти в нормативных документах. Кстати, интересно, что ГОСТы по изготовлению стальных сплавов, принятые еще в Советском Союзе, действуют до настоящего момента, как и правила маркировок. Всего номенклатура насчитывает более 1500 индивидуальных значений – именно столько разновидностей металлов данной категории изготавливается во всем мире. Не удивительно, что в таком многообразии очень сложно на глаз определить, какой именно материал находится в руках.

С буквами мы разобрались, теперь цифры. С ними все просто – первая по счету принадлежит углероду, а дальше читаем слева направо: литера, а за ней цифровое указание – какая доля (в процентном соотношении) вещества находится в составе.

Но, кроме обозначения химических элементов, можно встретить и другие, порой непонятные буквы. Они могут свидетельствовать о наличии особых свойств, а также о принадлежности к какой-либо категории. Рассмотрим, как проверить марку стали по этим обозначениям, ниже.

Качество материала

Помимо специально введенных в точной пропорции добавок, которые улучшают качество сплава, есть вредные примеси – они находятся в растворе при выплавке без намерений металлургов. Обычно это неметаллы, которые оказывают негативное влияние. Так, например, фосфор делает металл очень ломким при понижении температуры, а сера приводит к образованию трещин при нагреве. Поэтому от этих и других элементов (кислород, излишки азота) стараются избавиться, и чем их меньше в образце, тем выше его качество. Стать может называться:

- обыкновенной, тогда в самом начале проставляется «Ст», это значит, что примесей находится в количестве 0,06-0,07%;

- качественной – никаких особых пометок не ставится, содержание веществ – до 0,035%;

- высококачественной – в конце маркировки будет стоять «А» (не путать с азотом), это значит, что не более 0,025% вредных элементов;

- особо высококачественной – название заканчивается литерой «Ш», а процентное содержание не превышает 0,02%.

Кроме того, при работе с обыкновенным классом качества необходимо еще учитывать категории – от 0 до 6. Так получается уже «Ст» с цифровым индексом. Чем ниже цифра, тем качественнее, с точки зрения примесей, состав.

Еще одно важное понятие – это степень раскисления. Это показатель, который отображает поведение металла в расплавленном состоянии

Это зависит от того, как выводится кислород из раствора. Согласно этой классификации, сплавы могут быть:

- Спокойные (СП в маркировке), они застывают без газовыделения. В них есть содержание марганца, кремния или алюминия.

- Полуспокойные (ПС), которые раскисляются двумя этапами из-за одержащегося углерода.

- Кипящие (КП). В процессе их нагрева активно происходит выработка углекислого газа, который восходит к поверхности пузырьками и застывает таким образом.

А если вы имеете дело с легированной сталью, то можете наткнуться на специализированные обозначения, для примера приведем несколько сокращений:

- Ш – шарикоподшипниковое назначение.

- Р – быстрорежущая сталь для изготовления инструментов.

- А – автоматная специализированная.

- Э – электротехническая, она же очищенная фактически от любых примесей, более 99% – сплошное железо.

Как определить марку стали: проверка вида и состава металла

Во всем мире приняты определенные нормы, как маркировать металлические изделия (металлопрокат и другие) перед продажей. К сожалению, они не являются международными, но даже знание российского ГОСТа не всегда помогает с тем, чтобы понять – какой сплав лежит перед вами. Ведь металлоконструкция может быть без отметин о качестве, а также являться старой. Тогда понадобятся знания о том, как определить марку стали, а также тип металла в зависимости от состава, ведь есть множество видов железосодержащих сплавов. Об этом и поговорим в нашей статье.

Сперва расскажем, с чем мы имеем дело. Стальные листы, бруски и прочие заготовки изготавливаются из металлических твердых растворов, содержащих в своей основе железо и углерод. Оба вещества являются обязательными, поскольку Fe без добавления С не очень твердый металл. Твердость и износостойкость он получает как раз после легирования. В зависимости от содержания углерода как раз проводят первую классификацию сталей на:

высокоуглеродистые – более 0,6%;

среднеуглеродистые – до 0,6%;

низкоуглеродистые – менее 0,25%.

Все они имеют разные характеристики и используются в различных ситуациях.

Активно применяется легирование другими материалами – металлами и неметаллами. Их вкрапление позволяет достичь более совершенного состава, который приобретает уникальные свойства, например, при высокой концентрации хлора получается нержавейка, поскольку вещество вступает в химическую реакцию с кислородом и на поверхности образуется пленка из оксида. Так могут быть добавлены: молибден, титан, никель, медь и прочие компоненты. В маркировке, которая является основным источником того, как узнать марку стали, перечисляются буквы тех элементов, которые представлены в преимуществе. Содержание более мелких примесей обычно не учитывается в названии. Таким образом, легирование тоже несет две различные классификации – это по степени:

Высоколегированные – более 10%.

Среднелегированные – до 10%.

Малолегированные – до 2,5%.

И по веществу/ам в составе – хромоникелевый сплав, хромистый и пр.

Во всем мире несколько различных нормативов по маркировке. Наиболее распространены – европейская, американская и российская. Последняя, правильно будет сказать советская, актуальнее для нас и для государств, входящих в состав СНГ. На ней мы и будем далее больше концентрироваться.

Общие понятия о марках стали

На территории СНГ применяемые стандарты обозначений характеризуются тем, что могут использоваться для указания основных элементов. При рассмотрении вопроса расшифровки марки отметим следующие моменты:

- Часто проставляется сокращение «Ст». В других случаях и вовсе не ставится никаких сокращений, только цифры.

- В большинстве случаев первая цифра указывает на концентрацию углерода. Последующие могут применяться для указания количества легирующих компонентов.

- В состав могут включаться легирующие компоненты, которые существенно изменяют свойства материала. Примером можно назвать включение хрома, за счет чего повышается устойчивость к воздействию повышенной влажности.

Классификация сталей по назначению

Расшифровка маркировки проводится при использовании таблиц, в которых указывается обозначение химического элемента.

Маркировка сталей по международным стандартам и стандартам СНГ

Для того чтобы провести расшифровку марки можно использовать самые различные стандарты. Некоторые сплавы обозначаются определенными символами, которые указывают на предназначение металла.

Примером можно назвать нижеприведенные моменты:

Путем расшифровки марки можно определить то, какие химические элементы включены в сплав. Цифры в большинстве случаев указывают на концентрацию, символы тип сплава и конкретные химические элементы.

В заключение отметим, что в продаже встречается просто огромное количество изделий, во многих случаях марка проставляется производителем. Самостоятельно определить состав без использования специального оборудования практически невозможно.

Источник

Основные методы определения марок стали

При работе с металлом и сегодня используется методы определения качества стали при помощи анализа его механических и физических характеристик. Такие методы, в отличие от лабораторных, позволяют приблизительно определить качественные характеристики образца, но для работы, в частности для сваривания металла этого вполне достаточно. К таким методам изучения марок стали относятся:

- Когда дело касается прочности металла, используется метод снятия стружки. Суть его заключается в снятии при помощи зубила металлической стружки. Стружка, которая крошится и сбивается мелкими полосами, характерна для высокоуглеродистых сталей. Длинные полосы пластичной стружки характеризуют металл как сталь с высокой пластичностью.

- Метод закалки используется для примерного определения содержания углерода в заготовке. При помощи полотна пилы на заготовке делаются запилы до и после закалки. Если в обоих случаях металл легко пилится полотном – в нем содержится небольшое количество углерода. Если после обработки надрезы сделать трудно, значит, концентрация углерода стала больше.

- Определение твердости металла с помощью извлечения снопа искр, позволяет приблизительно определить, к какому классу сталей относится металл. Для этого на наждачном кругу делается поверхностная обработка образца заготовки. По форме искр, цвету, и интенсивности снопа искр определяется твердость металла и содержание углерода.

В обычных домашних условиях точно определить марку и состав металла практически невозможно, для этого проводятся лабораторные исследования, в ходе которых делается детальный химический и физический анализ металла. Перечисленные методы дают возможность определить только общие характеристики стали по содержанию в ней углерода, точные характеристики при таких исследованиях не определяются.

Вместе с тем, даже такой экспресс – анализ дает возможность отобрать образцы для изготовления ножей, резцов или деталей узлов механизмов машин с повышенной прочностью и стойкостью к износу.

Методы определения марки стали

Определения марки стали

Высокоточные методы определения марки стали и сплавов

Для точного определения марки сплава необходимо две важные составляющие:

- качественный и количественный химический состав слава;

- твердость сплава.

Имея такие данные можно определить марку практический любого сплава, так как именно на них базируется классификация сплавов. Так химический состав сплава позволяет определить базовый металл, степень легирования и общие свойства сплава. А твердость сплава позволяет различать сплавы одинакового химического состава, но с разной дополнительной обработкой металла или с разной методикой выплавки.

Поскольку сплавы с одинаковым химическим составом и разными свойствами встречаются крайне редко, то в большинстве случаев достаточно точного определения состава сплава.

Определение химического состава сплава состоит из определения основного металла и определения легирующих добавок (металлической и неметаллической природы).

Наиболее точным и быстрым методом определения содержания в сплаве основного металла и легирующих компонентов металлической природы есть рентгенофлуоресцентный анализ (рентгенофлуоресцентная спектрометрия, XRF, РФА, РФСА). Кроме того к преимуществам данного метода относятся неразрушимость и возможность анализа сверх малых образцов.

Метод РФА позволяет выявлять и определять содержание в сплавах элементов от Cl (17) до U (92).

Для определения в сплавах содержания таких элементов как Li, Be, B, N, O, F, Na, Mg, Al, Si, P, S используется метод РФА в среде инертного газа.

Определение содержания С в сплавах проводится методом автоматического кулонометрического титрования по величине рН.

Не точные (ориентировочные) методы определения марки стали и сплавов

Если марка стали неизвестна, можно приблизительно определить качество стали по излому и методом пробных запилов.

По кристаллической структуре в месте излома стали можно судить о ее крепости: чем тоньше кристаллическая структура, тем сталь высококачественнее.

При пробных запилах сталь низкой твердости запиливается любым напильником (в том числе и драчевым), сталь средней твердости — личным и бархатным, сталь высокой твердости — только бархатным напильником.

Более точно можно определить марку стали по образующемуся пучку искр на наждачном круге. Форма и длина нитей искр, цвет искр и количество, ширина пучка искр различны для различных марок стали. Испытывая на искру эталонные образцы стали, можно научиться распознавать марки стали.

Ниже приведено описание формы искровых пучков для некоторых марок стали:

- малоуглеродистая сталь — однородные непрерывные соломенно-желтые нити искр с небольшим количеством звездочек;

- углеродистая сталь с содержанием углерода около 0.5% — пучок светло-желтых нитей искр со звездочками на конце;

- инструментальная сталь У7-У10 — расходящийся пучок светло-желтых нитей искр с повышенным количеством звездочек на конце;

- инструментальная сталь У12, У13 — плотный и короткий пучок светлых нитей искр с очень большим количеством звездочек на концах нитей, при этом звездочки более разветвленные;

- сталь с содержанием хрома — плотный пучок темно-красных нитей искр с большим количеством желтых звездочек на концах нитей, звездочки сильно разветвленные;

- быстрорежущая сталь с содержанием хрома и вольфрама — пучок прерывистых темно-красных нитей искр, на концах которых имеются более светлые звездочки каплеобразной формы;

- пружинная сталь с содержанием кремния — широкий пучок темно-желтых нитей искр, на концах которых образуются небольшие звездочки более светлого цвета;

- быстрорежущая сталь с присадкой кобальта — широкий пучок темно-желтых нитей искр без звездочек на конце.

Маркировка сталей по американской и европейской системам

Собираетесь купить металлопрокат? В нашем магазине разумные цены и качество производителя.

В США существует несколько систем маркировки сталей, разработанных различными организациями по стандартизации. Для нержавеющих сталей, чаще всего, применяют систему AISI, которая действует и в Европе. Согласно AISI, сталь обозначается тремя цифрами, в отдельных случаях после них идут одна или несколько букв. Первая цифра говорит о классе стали, если она – 2 или 3, то это аустенитный класс, если 4 – ферритный или мартенситный. Следующие две цифры обозначают порядковый номер материала в группе. Буквы обозначают:

- L – низкую массовую доля углерода, менее 0,03%;

- S – нормальную концентрацию С, менее 0,08%;

- N – означает, что добавлен азот;

- LN – низкое содержание углерода сочетается с добавкой азота;

- F – повышенную концентрацию фосфора и серы;

- Se – сталь содержит селен, В – кремний, Cu – медь.

В Европе применяется система EN, которая отличается от российской тем, что в ней сначала перечисляются все легирующие элементы, а затем в том же порядке цифрами указывается их массовая доля. Первая цифра – концентрация углерода в сотых долях процента.

Если легированные стали, конструкционные и инструментальные, кроме быстрорежущих, включают более 5% хотя бы одной легирующей добавки, перед содержанием углерода ставят букву «Х».

Страны ЕС применяют маркировку EN, в некоторых случаях параллельно указывая национальную марку, но с пометкой «устаревшая».

- сведения о химсоставе 500 марок металлов, сплавов, ферросплавов, сталей

- поиск марок по отдельным элементам химсостава, названию, ГОСТу

- определение марки по результатам химического анализа

- подбор марок металлов и сплавов пригодных для использования в качестве шихтовых материалов при выплавке

Разновидности сталей и особенности нанесения маркировочных меток

Сталь — это железо-углеродный сплав, количество которого не превышает 2,14%. Углеродная составляющая необходима для достижения твердости, но крайне важно следить за его концентрацией. Если он превысит показатель в 2,2%, то металл станет очень хрупким, из-за чем с ним будет практически невозможно работать.

При добавлении любых легирующих элементов можно добиться необходимых характеристик. Именно при помощи комбинации вида и объём добавок получаются марки, которые имеют лучшие механические свойства, устойчивость к воздействию коррозии. Безусловно, улучшить показатели качества можно и посредством тепловой обработки, однако использование легирующих добавок значительно ускоряет этот процесс.

Базовыми классификационными признаками являются следующие показатели.

- Химический состав.

- Назначение.

- Качество.

- Структура.

- Степень раскисления.

- Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

- По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

- По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

- По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

- По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

По химическому составу

По химсоставу стали разделяют на углеродистые, применяемые в стандартных эксплуатационных условиях, и легированные, используемые при высоких температурах и/или в агрессивных средах. Углеродистые и легированныестали классифицируют по содержанию углерода на следующие типы:

- низкоуглеродистые – содержат менее 0,3%C;

- среднеуглеродистые – содержание C в интервале 0,3-0,7%;

- высокоуглеродистые – доля углерода превышает 0,7%.

Процентное содержание существенно влияет на технические характеристики как легированных, так и нелегированных стальных сплавов. Чем оно больше, тем выше твердость и хрупкость материала, тем хуже обрабатываемость резанием, свариваемость, способность к деформированию. Для холодной штамповки изделий сложной формы выбирают сплавы, в которых содержание Cне превышает 1%. Низкоуглеродистые стали свариваются без ограничений, то есть не требуют предварительного подогрева и особых условий охлаждения. При сварке средне- и высокоуглеродистых сплавов во избежание трещинообразования применяют дополнительные технологические операции.

Углеродистые стали содержат железо, углерод, постоянные и случайные примеси; легированные, помимо этих компонентов, – добавки, обеспечивающие требуемые технические характеристики. Распространенные легирующие элементы и их действие:

- Хром (Cr). Дешевый и распространенный элемент, введение которого в состав стальных сплавов повышает их прочность, твердость и прокаливаемость. При содержании в количестве 13% и более повышают коррозионную стойкость материала.

- Никель (Ni). Дефицитнаядобавка, вводимая обычно в количестве не более 5%. Часто используется в коррозионностойких сталях совместно с хромом. Служит для снижения порога хладноломкости, обеспечения прочности и ударной вязкости. Обеспечивает малый линейный и объемный коэффициент термического расширения. В настоящее время уделяется внимание разработке безникелевых коррозионностойких марок.

- Молибден (Mo) и вольфрам (W). Дорогостоящие лигатуры, применяемые при производстве быстрорежущих сталей для повышения их теплостойкости. Эти элементы увеличивают красностойкость, износостойкость, ударную вязкость.

- Марганец (Mn). В количестве до 0,6% является постоянной примесью. При искусственном повышении процентного содержания марганец выполняет функции более дешевой альтернативы никеля. Он повышает ударную вязкость, износостойкость и твердость при сохранении хорошей пластичности. Mn связывает серу и, тем самым, нейтрализует ее негативное воздействие на качество материала. Минус марганца – повышение чувствительности сплава к перегреву.

- Кремний (Si). Как и марганец, является постоянной примесьюв количестве до 0,4 %. Искусственное повышение его содержания позволяет повысить упругость и прочность материала. Высокий процент Si сообщает сплаву особые свойства, необходимые в электротехнической индустрии, при производстве рессорно-пружинных, кислото- и окалиностойких марок.

- Титан (Ti). Обеспечивает комплекс ценных эксплуатационных характеристик – прочности, твердости и пластичности, повышает теплостойкость материала.

Классификация легированных марок стали по количеству легирующих добавок:

- низколегированные – до 5%;

- легированные – 5-10%;

- высоколегированные – выше 10%.

Классификация по назначению

Выше уже были приведена классификация видов сталей по назначению. Маркировка конструкционных сталей включает в себя такие обозначения:

- Строительная – обозначается буквой С и цифрами, характеризующими предел текучести.

- Подшипниковая – обозначается буквой Ш. Далее идет обозначение и содержание легирующих добавок, в основном, хрома.

- Инструментальная нелегированная – обозначается буквой У и содержанием углерода в десятых долях процента.

- Быстрорежущая – обозначается буквой Р и символами легирующих компонентов.

- Нелегированная конструкционная сталь имеет в обозначении символы Сп и число, показывающее содержание углерода в десятых или сотых долях процента.

Классификация стали по назначению

Остальные разновидности, в том числе и инструментальные марки из легированных сталей, не имеют специальных обозначений, кроме химического состава, поэтому расшифровку и назначение отдельных видов можно определить только по справочной литературе.

Классификация по качеству

В составе различных марок сплавов присутствуют посторонние примеси. Это преимущественно такие вещества, как фосфор, сера, кислород в несвязанном виде, азот. Все они негативно отражаются на эксплуатационных характеристиках металла.

Как именно такие примеси сказываются на качестве сплава?

- Фосфор придает металлу хладноломкость, снижает его пластичность.

- Сера является причиной трещиноватости при высоких температурах нагрева.

В зависимости от содержания примесей устанавливается показатель качества металла:

- обыкновенная сталь отличается существенным количеством примесей 0,06–0,07 % серы и фосфора;

- качественный сплав имеет долю примесей не более 0,035 %;

- высококачественная сталь большой степени очистки от нежелательных включений – 0,025 %;

- особо высококачественная сталь содержит серы до 0,015 %, фосфора – 0,02 %.

Определение марок стали по искре

| Марка стали | Цвет искры | Форма искры и звездочек |

| Ст. 2, Ст. 3 | Светло-желтый | Разветвлений искр мало, нити тонкие |

| Ст. 4 | Разветвлений мало, нити гуще, чем у Стали 2 | |

| Ст. 10 | Разветвлений мало, нити острые, немного звездочек | |

| Ст. 15 и 20 | Разветвлений и звездочек больше, чем у Стали 10 | |

| Ст. 20 и 30 | Разветвлений и звездочек много, концы нитей тонкие | |

| У12 | Звездочки мелкие, густые | |

| Ст. 40 и 45 | Сильное разветвление, густые звездочки круглые, концы нитей острые |

В некоторых случаях зонты оснащаются опускающимися крыльями. Недостаток металлических зонтов — быстрое их прогорание. Более надежны и долговечны зонты, сложенные из огнеупорного кирпича (рис, 4). Однако такие зонты значительно тяжелее металлических, и для их устройства необходима металлическая рама из уголков или швеллеров, а иногда и дополнительные подпорки по углам.

Рис. 2. Устройство фурмы

Переносные горны применяются для нагрева заготовок небольшого размера. Переносной горн состоит из металлической рамы, на которой сверху крепится стол с очагом и вентилятором для подачи воздуха. Вентилятор приводится во вращение от ножной педали. Можно для нагрева заготовок использовать паяльную лампу, которую ставят в небольшую ямку, а рядом складывают печурку из огнеупорного кирпича (рис. 5). Заготовки закладывают в щель между кирпичами. Или же кирпичи ставят на торец, на них кладут колосниковую решетку, а на нее устанавливают печурку из четырех кирпичей, в которую засыпают уголь. Снизу размещается паяльная лампа с патрубком.

Рис. 3. Оборудование для нагрева заготовок: стационарный металлический горн (слева): 1 — вытяжная труба; 2 — зонт; 3 — бачок с водой для охлаждения инструмента; 4 — рычаг для регулирования подачи воздуха; 5 — воздухопровод; 6 — заслонка; 7 — конический наконечник; 8 — фурма; 9 — литой стол; 10 — очаг; типы зонтов (справа): а, б — дымоход в стене; в — наружный боковой дымоход; г — наружный центральный дымоход

Рис. 4. Стационарный горн с кирпичным зонтом (слева): 1 — бачок с водой; 2 — водоохлаждаемая фурма; шахтный газовый горн (справа)

Конструкция легкого переносного горна с бытовым пылесосом показана на рис. 6. Постамент горна сварен из уголков, а верхняя часть стола выложена из огнеупорного кирпича. На верхние горизонтальные уголки кладется фурма с зольником. На расстоянии 150 мм от фурмы к зольнику приваривают патрубок внутренним диаметром 30 мм, который соединяют с шлангом пылесоса. При этом необходимо иметь в виду, что шланг вставляется в этом случае не в нижнее, а в верхнее (нагнетающее) гнездо пылесоса. Нижнюю чашку пылесоса с фильтром снимают, а пылесос устанавливают на подставку. В тех случаях когда отсутствует электричество для привода вентилятора, можно использовать мехи.

Рис. 5. Переносные горны с паяльной лампой Рис. 6. Переносной горн с пылесосом

Рис. 7. Клинчатые мехи

Клинчатые мехи двойного действия дают спокойное дутье, в результате чего создается ровное пламя и заготовки нагреваются равномерно (рис. 7).

В современных кузницах для дутья применяют различные вентиляторы с электроприводом.

Марки сталей для силовых трансформаторов

Магнитопроводы трансформаторов низкой частоты (50 Гц) выполняются обычно из листовой электротехнической стали, содержащей от 0,5 до 5% кремния (Si), до 1% углерода (С), остальное железо (F). Ввиду того, что их потери с повышением частоты значительно возрастают, они обычно применяются в пределах не выше звуковых частот. Марки электротехнических сталей, выпускаемых согласно ГОСТ 802-58, обозначаются буквой Э, что означает электросталь. Первая цифра указывает на средний процент содержания кремния, вторая характеризует электромагнитные свойства: цифра 1—потери обычные, 2 — пониженные, 3 — совсем малые, 4 — нормальные при 400 Гц. Вторые цифры 5 и 6 говорят о повышенной магнитной проницаемости в слабых полях (менее 0,01 ав/см), 7 и 8 — в средних полях (0,1—10 ав/см). Третья цифра 0 указывает, что сталь холоднокатаная текстурованная. Третья и четвертая — 00 — обозначают сталь холоднокатаную малотекстурованную. Буква А после цифр обозначает особо низкие удельные потери. Для стали повышенной точности проката и отделки поверхности в конце вводится буква П. Холоднокатаные стали Э310—Э380, помимо кремния (3—3,25%) и углерода (0,0003%), содержат серу (0,003%), марганец и фосфор (менее 0,1%,). Эти стали отличаются от других тем, что имеют высокую проницаемость вдоль проката и пониженную поперек проката. Одним из основных параметров стали являются потери в стали, состоящие из потерь на гистерезис, на вихревые токи и на последействие. Потери на гистерезис — это работа, затрачиваемая на перемагничивание стали. Обычно принимают, что потерн на гистерезис не зависят от толщины листа, но при прокате листа 0,2 мм и тоньше сталь уплотняется (так как доводка до требуемых величин и для горячекатаных сталей производится на холодных листах) и потери на гистерезис увеличиваются. Потери на гистерезис на один цикл перемагничивания (при постоянной индукции) в пределе 10—20-кратного изменения частоты (50 — 1000 Гц) практически можно считать постоянными. Следовательно, при отнесении к единице времени (1 сек) они увеличиваются пропорционально увеличению частоты. Вихревыми токами называются токи, появляющиеся в стали под действием э. д. с., наводимой магнитным потоком (в плоскостях, перпендикулярных направлению потока). Эти токи приводят к потерям. С уменьшением толщины пластины уменьшается э. д. с. пластины и увеличивается омическое сопротивление стали. Общие потери в стали магнитопровода на вихревые токи снижаются примерно пропорционально уменьшению толщины пластины. Но токи могут замыкаться и в толще магнитопровода через контактирующие поверхности пластин, поэтому между пластинами должна быть изоляция, особенно при увеличении ширины пластин и повышении индукции. Помимо толщины листов, на величину вихревых токов и потерь влияет омическое сопротивление стали (не смешивать с магнитным сопротивлением). Омическое сопротивление стали (как и провода) в Омах соответствует сопротивлению 1 м длины при сечении 1 мм 2 . С увеличением процентного содержания кремния увеличивается омическое сопротивление стали. Потери увеличиваются пропорционально квадрату повышения частоты. Потери на последействие вызываются магнитной вязкостью материала и зависят от обработки ферромагнитных материалов. Определяются они по разности между общими потерями и потерями на гистерезис и на вихревые токи. С увеличением частоты эти потери пропорционально увеличиваются. Полные активные потери электротехнических сталей при изменениях индукции (в пределах рабочих значений) изменяются пропорционально квадрату индукции, при индукциях ниже 0,5—0,7 тл они несколько завышаются против этого соотношения. Полные активные потери в стали и реактивная составляющая определяют величину тока намагничивания. В таблице 1 приведены активные потери при частоте 50 Гц для основных электротехнических сталей.

Таблица 1 — Активные потери для основных электротехнических сталей при частоте 50 Гц

Источник

Примеры расшифровки некоторых марок сталей

Разберем расшифровку «12Х18Н10Т» (для записи марки стали может использоваться аналог «X12CrNiTi18-10»):

12Х18Н10Т — это популярная сталь аустенитного класса, которая применяется в сварных аппаратах, работающих в разбавленных растворах кислот, в растворах щелочей и солей, а также в деталях, работающих под большим давлением и в широком диапазоне температур. Итак, что же означают эти загадочные символы, стоящие в названии, и как их правильно объединить?

Две цифры, стоящие в самом начале марки легированной стали, — это среднее содержание углерода в сотых долях процента. В нашем случае, содержание углерода 0,12%. Иногда вместо двух цифр стоит всего одна: она показывает, сколько углерода (C) содержится в десятых долях процента. Если же цифр в начале марки стали вовсе нет, это означает, что углерода в ней довольно приличное число — от 1% и выше.

Буква Х и следующая за ней цифра 18 говорят о том, что в данной марке содержится 18% хрома. Обратите внимание: соотношение элемента в долях процента выражает только первое число, стоящее в начале марки, и это относится только к углероду! Все остальные числа, присутствующие в названии, выражают количество конкретных элементов в процентах.

Далее следует комбинация Н10. Как Вы уже догадались, это 10% никеля.

В самом конце стоит буква Т без каких-либо цифр. Это значит, что содержание элемента слишком мало, чтобы уделять этому внимание. Как правило, около 1% (иногда — до 1,5%). Получается, в данной марке легированной стали количество титана не превышает 1,5%. Если вдруг в самом конце марки Вы обнаружите скромно стоящую букву А, помните, что она играет очень важную роль: таким образом обозначается высококачественная сталь, содержание фосфора и серы в которой сведено к минимуму. Две буквы А в самом конце (АА) говорят о том, что данная марка стали особо чистая, т. е. серы и фосфора здесь практически нет.

В ходе несложного анализа сочетаний букв и цифр мы выяснили, что марка стали 12Х18Н10Т (конструкционная криогенная, аустенитного класса) сообщает о себе следующие сведения: 0,12% углерода, 18% хрома (Х), 10% никеля (Н) и небольшое содержание титана (Т), не превышающее 1,5%.

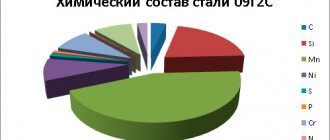

Марка стали «09Г2С» обозначает, что в составе металла:

- «09» –0,09 % углерода;

- «Г2» – марганца 2 %;

- «C» – кремния в пределах 1–1,5 %, что позволяет не писать соответствующую цифру.

Для стали «20ЮЧ» и «20ЮЧА» характерно:

- «20» – 0,2 % углерода;

- «Ю» – алюминия 0,03–0,1 %;

- «Ч» – наличие редкоземельных металлов, таких как цирконий, титан, кальций, церий, необходимых для глобуляризации сульфидных неметаллических включений;

- «А» – свидетельствует о высоком качестве металла, так как находится в конце шифра, иными словами, в данной стали содержится не более 0,025 % серы и фосфора.

Определение стали по искрам

Существует довольно любопытный способ определения сплава по искрам от шлифовального круга. Только этот способ может не подойти при использовании круга с органической связкой. Искры, возникающие при шлифовании достаточно прочных металлов, представляют собой мельчайшие расплавленные частицы металла, летящие по касательной к окружности вращающегося круга в месте его контакта с деталью. Стружка или расплавленные частицы металла, отброшенные центробежной силой круга, пролетая с большой скоростью в воздухе, раскаляются еще больше.

При наличии в металле углерода, соприкосновение раскаленных частиц с воздухом сопровождается окислением, причем углерод превращается в углекислоту (С + О2 = СO2), создавая искры. Если на пути искр поставить стеклянную пластинку, то она покроется мельчайшими металлическими частичками, часть которых прочно приварится к пластинке.

Исследование мельчайших частиц под микроскопом показывает, что часть их достигает пластинки в расплавленном состоянии и застывает на ней в виде причудливых фигур. Сравнительно крупные стружки, не достигшие температуры плавления, сохраняют форму, полученную ими при отделении от детали, или оплавляются частично. Длина лучей в пучке искр неодинакова и зависит от массы горячей стружки, причем большие стружки отлетают дальше, а меньшие — ближе.

Цвет и форма искр (строение луча) определяются главным образом химическим составом шлифуемого сплава, что применяется для распознавания сорта стали по искре.

Вид искр при обработки различных сортов стали: а — углеродистая мягкая, 0,12% С, цвет соломенно-желтый; б — углеродистая средней твердости, 0,5% С, цвет светло-желтый; в — углеродистая твердая 0,9% С, цвет ярко-желтый; г — углеродистая твердая, 1,2-1,4% С, цвет белый; д — марганцовистая твердая, 13% Mn, цвет темно-желтый блестящий; е — быстрорежущая, цвет темно-красный; ж — вольфрамовая, цвет темно-красный; з — кремнистая, цвет светло-желтый; и — хромистая, цвет в зависимости от содержания углерода; к — хромо-никелевая, 3-4% Ni и 1% Cr, цвет желтый.Углеродистая сталь

пускает пучок искр желтого цвета с отдельными звездочками, причем, чем больше в стали углерода, тем многочисленнее и короче лучи, больше звездочек и ярче их свечение.

Марганцовистая твердая сталь

(10-14% Мn) дает лучи темно-красного цвета со звездочками в виде листочков, форма и цвет которых зависят от содержания углерода.

Быстрорежущая сталь с высоким содержанием вольфрама

Р18 имеет небольшой пучок искр темно-красного цвета (штрихи) почти без звездочек. Быстрорежущие стали с малым содержанием вольфрама образуют искры красновато-оранжевого цвета.

Хромистая сталь

образует длинный пучок красноватых искр с характерно, утолщающимися звездочками.

Кремнистая сталь

имеет особо яркое (белое) утолщение луча, объясняющееся выделением большого количества теплоты в результате горения кремния при высокой температуре, развиваемой окислением углерода.

Чугун

в зависимости от химического состава (содержания углерода, марганца и др.) пускает различные искры, вид, форма и цвет которых определяются основными примесями.

Размер и начальная температура стружек-искр зависят главным образом от материала шлифуемой детали и от нагрузки на абразивное зерно.

Относительно большие по размерам стружки не плавятся потому, что теплота оказывается недостаточной для плавления значительной массы металла. При большем содержании углерода плавятся также и большие стружки, которые образуют яркие искры с большим количеством лучей.Литература:

Корчак С.Н. Прогрессивная технология и автоматизация круглого шлифования. — М., 1968. Маслов Е.Н. Теория шлифования материалов. — М., 1974. Редько С.Г. Процессы теплообразования при шлифовании металлов. — Саратов. 1962. Хрущев М.М. Бабичев М.А. Абразивное изнашивание. — М., 1970.

При использовании материала этого сайта необходимо устанавливать активные ссылки, видимые для пользователей и поисковых роботов.

Как происходит маркировка на практике

Прежде чем выплавить плавку металла какой-либо марки, производится расчёт шихтовых материалов. Затем нужный состав засыпают в печь, варят и разливают. По ковшевой пробе в соответствии с таблицами ГОСТ или ТУ сверяют все нужные элементы. Проверяют вредные примеси (они попадают в расплав с шихтой и от футеровки). Если все составляющие попали в норму, то плавку маркируют, как и предполагалось.

Бывает и такое, что в нормативы по химическому составу не укладываются. Тогда металл маркируют другой маркой. Заказчик должен быть уверен, что он получит именно ту продукцию, которую заказал. От этого зависит качество изделий. Заводская система технического контроля завода строго следит за этим.