Главная / Статьи / Подбор марки сталей для строительных конструкций

Проведение расчета строительных конструкций всегда неразрывно связано с подбором марки стали. Многие из строителей, не вникая в сложности расчетов допускаемых нагрузок, закладывают в проект и смету сталь С245, как наиболее минимальную. При отсутствии такой марки проводят замену на более прочную, не меняя размер сечения, что приводит к увеличению расхода металлопроката и завышает сметную стоимость строительных работ.

Соответствие марки стали и стоимости

Существует мнение, что применяя самую низкую марку стали, которая является и самой дешевой, можно добиться минимальной стоимости конструкции. В действительности при увеличении прочности стали происходит снижение общей массы конструкции, следовательно, в итоге стоимость израсходованного проката будет ниже. Кроме того, происходит снижение нагрузки на фундамент и уровня сейсмических нагрузок.

Но при этом необходимо учитывать, что применение сталей с высокой прочностью не целесообразно, если подбор сечения выполняется с учетом обеспечения устойчивости.

Выбирая марки стали, рекомендуется получить информацию от поставщиков о наличии и возможности поставок требуемого материала. Такая мера необходима, так как при его замене на менее прочный требуется изменение профилей и узлов, что увеличивает сроки строительства, а замена профиля на более прочный приведет к перерасходу стали. Стали 09Г2С и Ст3сп/пс5 являются одними из наиболее распространенных и востребованных.

Состав химических элементов стали по анализу ковшовой пробы:

| Наименование стали | Массовая доля элемента, % | |||||||||

| углерода,не более | марганца | кремния | серы, не более | фосфора | хрома | никеля | меди | ванадия | других элементов | |

| С235 | 0,22 | Не более 0,60 | Не более 0,05 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| С245, С275, С345Т, С375Т | 0,22 | Не более 0,65 | 0,05-0,15 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| С255, С285, С345Т, С375Т | 0,22 | Не более 0,65 | 0,15-0,30 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| 0,22 | 0,8-1,10 | 0,05-0,15 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| 0,2 | 0,8-1,10 | 0,15-0,30 | 0,05 | Не более 0,040 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — | |

| С345, С375, С390Т | 0,15 | 1,30-1,70 | Не более 0,80 | 0,04 | Не более 0,035 | Не более 0,30 | Не более 0,30 | Не более 0,30 | — | — |

| С345К | 0,12 | 0,30-0,60 | 0,17-0,37 | 0,04 | 0,070-0,120 | 0,50-0,80 | 0,30-0,60 | 0,30-0,50 | — | Алюминий 0,08-0,15 |

| С390 | 0,18 | 1,20-1,60 | Не более 0,60 | 0,04 | Не более 0,035 | Не более 0,40 | Не более 0,30 | Не более 0,30 | 0,07-0,12 | Азот 0,015-0,025 |

| С390К | 0,18 | 1,20-1,60 | Не более 0,17 | 0,04 | Не более 0,035 | Не более 0,30 | Не более 0,30 | 0,20-0,40 | 0,08-0,15 | Азот 0,015-0,025 |

| С440 | 0,2 | 1,30-1,70 | Не более 0,60 | 0,04 | Не более 0,035 | Не более 0,40 | Не более 0,30 | Не более 0,30 | 0,08-0,14 | Азот 0,015-0,025 |

| С590 | 0,15 | 1,30-1,70 | 0,40-0,70 | 0,035 | Не более 0,035 | Не более 0,30 | Не более 0,30 | Не более 0,30 | 0,07-0,15 | Молибден 0,15-0,25 |

| С590К | 0,14 | 0,90-1,40 | 0,20-0,50 | 0,035 | Не более 0,035 | 0,20-0,50 | 1,40-1,75 | Не более 0,30 | 0,05-0,10 | Молибден 0,15-0,25 |

| Азот 0,02-0,03 | ||||||||||

| Алюминий 0,05-0,1 | ||||||||||

Регистрация

Таблица зарубежных аналогов ГОСТ сталей и сплавов. Ближайший эквивалент ГОСТ марок стали. Таблица сравнения между ГОСТ и стандартами других стран.

| Аналоги марок сталей | |||||||

| Русский ГОСТ | Американский AISI, ASTM, ASME | Немецкий DIN | Японский JIS | Китайский GB | Великобритании B.S. | Итальянский UNI | Французский AFNOR NF |

| 03Х17Н14М3 | 316L SA-240TP316L | X2CrNiMo18-14-3 | SUS 316L | 00Cr17Ni14Mo2 00Cr17Ni14Mo3 | 316S13 LW 22 | X2CrNiMo18-14-3 X2CrNiMo1713KG | Z3CND1712-03 |

| 03Х18Н11 | 304 L SA-240TP304L | X2CrNi1911 GX2 Cr Ni 19-11 | SUS304 L | ? | 304S11 LW 20 LWCF20 S536304 C12 (LT 196) 305 S 11 | X2 CrNi 18 11 X 3 CrNi 18 11 GX 2 CrNi 19 10 | Z1CN18-12 Z2CN18-10 Z 3CN19-10M Z3CN18-10 Z3CN19-11 Z3CN19-11FF |

| 03ХН28МДТ 06Х28МДТ | ? | X3NiCrCuMoTi2730 | ? | ? | ? | ? | ? |

| 06Х18Н11 | 305 3008 | X4CrNi18-12 | SUS 305 SUS 305J1 | ? | 305S17 305S19 | X7CrNi18 10 X8CrNi 19 10 | Z 5 CN 18-11FF |

| 07Х16Н6 | 301 A 167 301 A 240 301 A 666 301 | X12CrNi17-7 X10CrNi18-8 | SUS 301 | ? | 301 S 21 301 S 22 Cr Ni 17/7 | X10CrNi18-8 X12CrNi17-07 | Z 11 CN 17-08 Z 11 CN 18-08 Z 12 CN 18-09 |

| 08кп | A 622 | St 50-2 | SPHE | ? | BS 1449 1 HR | ? | 3C |

| 08Х13 | 403 409 410 S 429 SA-240 TP 410S | ?6 Cr 13 X7 Cr 14 | SUS 403 SUS 410S SUS429 | ? | 403 S17 | X6 Cr 13 | Z6 C13 Z8 C12 Z8 C13FF |

| 08Х17Н13М2Т 10Х17Н13М2Т | 316 Ti A 167 316Ti A 213 F316H A 240 316Ti A 368 316Ti SA-240 TP 316Ti SA-479 316Ti | X6CrNiMoTi 12 122 X 10 CrNiMoTi 18-12 | SUS 316Ti | 0Cr18Ni12Mo3Ti 1Cr18Ni12Mo3Ti | 320 S 33 CrNiMo 17/12/2 1/4 Ti | X 6 CrNiMoTi 17 13 | Z6 CNDT 17.12 |

| 08Х17Т | 430Ti 439 | X 6 CrTi 17 X3CrTi17 | SUS 430LX | ? | ? | X 3 CrTi 17 X 6 CrTi 17 | Z 4 CT 17 |

| 08Х18Н10 | 304 304 H SA-240 TP 304 | X5 Cr Ni 18 10 | SUS 304 | ? | 304S11 304S15 304S16 304S17 304S31 LW21 LWCF 21 | X 5 Cr Ni 18 10 | Z4 CN 19-10 FF Z5 CN 17-06 Z6CN18.09 Z7 CN 18-09 |

| 08Х18Н12Б | 347 A 167 347 A 240 347 A 313 347 A 580 347 | X 6 CrNiNb 18 10 X6CrNiNb18-10 | SUS 347 | 0Cr18Ni11Nb 1Cr18Ni11Nb 1Cr19Ni11Nb | 347 S 20 347 S 31 ANC 3 Grade B Cr Ni 18/9/Nb CrNi 18/9 0.10C/Nb | X 6 CrNiNb 18 11 | Z 6 CNNb 18-10 |

| 08ЮА | A 620 | DC 04 DC04+ZE Fe P04 / St 14 St 14 St 4 | SPCE | ? | DC 04 / FeP 04 HR 1 HR 2 | DC 04/FeP 04 | DC 04 / FeP 04 |

| 09Г2С | A 516-55 A 516-60 A 516-65 A 561 Gr70 | ? | SM41B SB49 | ? | ? | ? | ? |

| 09Х17Н7Ю | ? | X 7 CrNiAl 17 7 X7CrNiAl17-7 | SUS 631 | 0Cr17Ni7Al | 301 S 81 | ? | Z 9 CNA 17-07 |

| 10 | C1010 A 108 1010 A 29 M1010 A 510 1010 A 575 M1010 SA-29 M1010 | C 10 C10E Ck 10 | S 10 C S 9 CK SACM 1 | 10 | 040 A 10 045 M 10 En2A En32A HS 10 | 1 C 10 2 C 10 2 C 15 C 10 | C 10 RR XC 10 |

| 10Х13СЮ | A 268 TP405 | X10CrAl13 X10CrAlSi13 | ? | ? | ? | X 10 CrAl 12 | Z 13 C 13 |

| 10Х23Н18 20Х23Н18 | SA-240 TP 310S | ? | ? | ? | ? | ? | ? |

| 12К | A 201 Gr AFx | ASt 35 | ? | ? | ? | ? | ? |

| 12Х13 15Х13Л | 410 430 A 183 F6 A 193 B6 A 479 410 | X 10 Cr 13 X12 Cr13 GX 12 Cr 12 | SUS 410 | ? | 410C21 410S21 ANC 1A | X 10 Cr13 X 12 Cr13 | Z10C13 Z12C13 |

| 12Х17 | 430 A 182 F 430 A 240 430 SA-182 Grade F 430 SA-240 Type 430 | X6Cr17 | SUS 430 | 1Cr15 1Cr17 ML1Cr17 | 17Cr 430S17 430S18 | X 6 Cr 17 X 8 Cr 17 | Z 8 C 17 |

| 12Х18Н10Т 06Х18Н10Т 08Х18Н10Т 09Х18Н10Т | 321 A 213 TP321H SA-240 TP 321 | X6 Cr Ni Ti 18 10 X10 Cr Ni Ti 189 | SUS 321 | ? | 321S12 | ? | Z6 CNT 18.10 |

| 12ХM | A 182 grade F12 A213 Grade T12 A 335 Grade P12 A 387A,B,C | 13CrMo-44 | ? | ? | ? | ? | ? |

| 12Х2M | A 182 Grade F22 A335 Grade P22 387 Grade D | 10CrMo910 | ? | ? | ? | ? | ? |

| 12Х1МФ | ? | 14MoV63 | ? | ? | ? | ? | |

| 14Г2 | A414 Gr F,G A 515 Gr70 A516 Gr70 | 17 Mn4 | SB 46 SB 49 SG V 46 SG V 49 SP V 32 | ? | ? | ? | A 48CP |

| 15 | C1015 A 108 1015 A 512 1015 A 576 1015 | C15 C15E Ck 15 | S 15 C S 15 CK | 15 H15A ZG200-400 (ZG 15) | ? | ? | C 18 RR XC 15 XC 18 |

| 15кп | A 621 FS Type A A 621 FS Type B | DD 11 (StW 22) | SPHD | ? | ? | ? | 1 C |

| 15пс | A 29 1015 | QSt 38-3 | SWRCH15A SWRCH16R | ML15 | ? | CB 15 | ? |

| 15Н2М 15НМ | 4615 | ? | ? | ? | ? | ? | ? |

| 15Х | ? | 15Cr3 | ? | ? | ? | ? | ? |

| 15Х5М | A182Grade F5 A193Grade B5 | ? | ? | ? | ? | ? | ? |

| 15Х25Т 15Х28 | A 268 TP446 | 10CrAl24 | ? | ? | ? | ? | ? |

| 15ХФ | 6117 | ? | ? | ? | ? | ? | ? |

| 15ХМ | A 182 grade F12 A213 Grade T12 A 335 Grade P12 | 13CrMo-44 | ? | ? | ? | ? | ? |

| 16К | A414Grade E | H II St42-2 C22N ASt41 P 265 GH | SG 295 SG 30 SM 53 B SM 53 C SPV 315 SPV 32 SPV 355 SPV 36 | ? | P 265 GH | Fe 410 KW P 265 GH | ? |

| 17ГС | ? | S355J2G3/Fe 510 D1 St 52-3 St 52-3 / S355J2G3 St 52-3 G | SM 490 A SM 520 C SM 53 C | 16Mn | ? | Fe 510 Fe E 420 S 355 J 2 G 3 | S355J2G3 |

| 18ХГ | SA-29 Grade 5115 | 16 MnCr 5 | ? | 15CrMn 20CrMn | 527 M 17 590 H 17 590 M 17 | 16 MnCr 5 | 16 MC 5 16 MnCr 5 RR |

| 20 | C1020 A 105 Gr1 A 106 GrA,B A 659 CS Type 1020 A 794 CS Type 1020 | C 22 C 22N C 22.3 Ck 22 St35.8 St45.8 | S 20 C S 20CK | ? | 040A20 070 M 20 070 M 26 1 C 22 C 22 En3A En3B En3C En3D | C 20 C 21 C 22 | C 20 XC 25 |

| 20К | A 283-C A 285-A,B,c A 414GradeE A 515-5 A 515-60 A 515-70 | H II P 265 GH | SG 295 SG 30 SM 53 B SM 53 C SPV 315 SPV 32 SPV 355 SPV 36 | ? | P 265 GH | Fe 410 KW P 265 GH | ? |

| 20пс | A 29 1020 | ? | SWRCH17R | ML20 | 0/4 | ? | ? |

| 20Н2М 20НМ | 4621 | ? | ? | ? | ? | ? | ? |

| 20Х | 5120 | ? | ? | ? | ? | ? | ? |

| 20ХФ | 6120 | 22CrV4 | ? | ? | ? | ? | ? |

| 20Х13 | 420 A 276 420 A 580 420 | X 20 Cr 13 | SUS 420J1 | 2Cr13 | 420 S 37 En56C | X 20 Cr 13 | Z 20 C 13 |

| 20Х17Н2 | 431 A 493 431 A 580 431 SA-479 Type 431 | X17CrNi16-2 X17CrNi16-2 (X 20 CrNi 17 2) | SUS 431 | 1Cr17Ni2 ML1Cr17Ni2 | 431 S 29 En57 | X 16 CrNi 1 | Z 15 CN 16-02 Z 15 CN 16.02 CI |

| 20Х25Н20С2 | 310 314 | X15CrNiSi25-20 X15CrNiSi25-21 | SUS Y 310 | 2Cr25Ni20 | ? | X 16 CrNiSi 25 20 | Z 15 CNS 25-20 |

| 20ХМ | 4130 SA-29 Grade 4130 | 25 CrMo 4 GS-25 CrMo 4 | SCM 420 SCM 430 | ML30CrMo ML30CrMoA | 25 CrMo 4 | 25 CrMo 4 | 25 CrMo 4 |

| 20ХН | 3120 | ? | ? | ? | ? | ? | ? |

| 22К | 1022 1518 | 20Mn5 | S Mn C 420 | ? | 120M19 | ? | 20M5 |

| 25 | C1025 | ? | ? | ? | ? | ? | ? |

| 25Г | 1025 A 108 1025 A 510 1025 A 512 1025 A 513 1025 A 576 1025 | GS-Ck 25 | S 25 C | 25 25Z ZG230-450 (ZG 25) | 070 M 26 080 A 25 | ? | ? |

| 25Х1МФ | A 193 B14 A 540 B21 | 24CrMoV55 | ? | ? | ? | ? | ? |

| 30 | C1030 A 29 1030 SA-29 1030 | ? | SWRCH30K SWRCH33K | ML25Mn ML30 | 1/1 | ? | ? |

| 30Х | 5130 | ? | ? | ? | ? | ? | ? |

| 30ХМ | 4130 A 302 Gr B A 304 | 25CrMo4 | ? | ? | ? | ? | ? |

| 30Х13 | 420F | X30Cr13 | SUS 420J2 | 3Cr13 | 420 S 45 En56D | G X 30 Cr 13 X 30 Cr 13 | Z 30 ? 13 Z 33 C 13 |

| 30ХМ | ? | 34 CrMo 4 GS-34 CrMo 4 | SCM 435 SCM 435 H | 35CrMo | 34 CrMo 4 | 34 CrMo 4 | 34 CrMo 4 |

| 30Г2 | ? | 36 Mn 5 | SCMn 3 SMn 438 SMn 438 H | ? | 150 M 36 En15 En15A | ? | 40 M 5 |

| 35 | C1035 C1034 A 107 | C 35 Ck 35 | S 35C | ? | 080M36 | ? | XC 38 |

| 35Х | 5132 | 34Cr4 | ? | ? | ? | ? | ? |

| 35ХМ | ? | 34CrMo4 | ? | ? | ? | ? | ? |

| 40 | 1040 | C40 Ck40 | S 40C | ? | 080A40 060A40 | ? | XC 42 |

| 40Х | 5140 | 41 Cr 4 | S Gr 440 | ? | 530A40 530M40 | ? | 42C4 |

| 40Х13 | ? | X38Cr13 X39Cr13 X46Cr13 | SUS 420J2 | ? | 420S45 | X 40 Cr 14 X 46 Cr 13 | Z 38 C 13 M Z 40 C 13 Z 40 ? 14 Z 44 C 14 Z 50 C 14 |

| 40Х2Н2МА | 4340 SA-29 Grade 4340 | 40 NiCrMo 6 | SNCM 439 STPT 38 | 40CrNiMoA ML40CrNiMoA | 818 M 40 | ? | ? |

| 40ХH | 3135 3140 | 40Ni Cr 6 | ? | ? | 640M40 | ? | ? |

| 40ХН2МА | 9840 | 36 CrNiMo 4 | ? | ? | 36 CrNiMo 4 | 36 CrNiMo 4 | 36 CrNiMo 4 40 NCD 3 |

| 45 | 1045 A 107 A 29 1044 SA-29 1044 | C 45 Ck 45 Cq 45 | S 45C SWRCH45K | ML45 | 080M 080M46 | ? | XC48 |

| 45Г | 1045 A 108 1045 A 29 1045 A 311 1045 A 576 1045 SA-29 1045 SA-311 1045 | C45E Ck 45 GS-Ck 45 | S 45 C S 48 C | 45 ZG310-570 (ZG 45) | C 45 E | C 45 E | C 45 E XC 45 |

| 45Х | 5145 | ? | ? | ? | ? | ? | ? |

| 50 | C1050 A 108 1050 A 29 1050 A 311 1050 A 510 1050 A 576 1050 SA-29 1050 SA-311 1050 | C50E Ck50 | ? | 50 | 080M50 C 50 E | C50E | C50E XC50 |

| 50Х | 5147 | ? | ? | ? | ? | ? | ? |

| 55 | C1055 A 29 1055 A 576 1055 SA-29 1055 | C55 Ck 53 | S 55 C S 55 C-CSP | ? | 070 M 55 C 55 En9 En9K | C 55 | AF 70 C 54 C 55 |

| 60 60Г | C1060 A 29 1060 A 576 1060 SA-29 1060 | C 60 | S 58 C S 60 C-CSP S 65 C-CSP | ? | 060 A 62 C 60 CS 60 HS 60 | C 60 | C 60 |

| Ст0 Ст1кп | A283Grade A | S185/Fe 310-0 St33 | SS 330 | Q195 Q195-F Q195-Z Q195-b | HR 15 | S 185 | ? |

| Ст2пс Ст2сп | A53 Gr A A192 Gr A | St35 | ? | Q215B Q215B-F Q215B-Z Q215B-b | S360 | ? | ? |

| Ст3кп | A 107 A283Grade C SA-283 C | USt 37-2 USt 37-2 G RSt37-2 | ? | A3 Q235A Q235A-F Q235A-Z Q235A-b | ? | ? | ? |

| Ст3сп | A 414 Grade A A 570 Grade 36 | S235J2G3 / Fe 360 D1 St 37-3 St 37-3 G UZSt 37-2 | SS34 | ? | HS 37/23 S 235 J 2 G 3 40C BS4360 | S235J2G3 | S235J2G3 E 24-2NE |

| Ст5сп | A 570 Grade 50 | St 50-2 | SS 50 | ? | ? | ? | ? 50-2 |

| Ст6пс Ст6сп | A 572 Grade 65 | E335/Fe 590-2 St 60-2 St 60-2 G | SM 570 SM 58 | ? | 55 C E 335 | E 335 Fe 590 | E 335 |

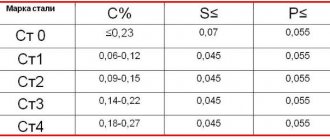

| Химический состав, % (не более) | ||||||||||||

| Русский ГОСТ | Углерод C | Силиций Si | Марганец Mn | Хром Cr | Никель Ni | Титан Ti | Медь Cu | Вольфрам W | Молибден Mo | Сера S | Фосфор P | Другие |

| 03Х17Н14М3 | 0,03 | 0,4 | 1-2 | 16,8-18,3 | 13,5-15 | 0,2 | 0,3 | 0,2 | 2,2-2,8 | 0,02 | 0,03 | — |

| 03Х18Н11 | 0,03 | 0,08 | 0,7-2 | 17-19 | 10,5-12,5 | — | — | — | — | 0,02 | 0,03 | — |

| 03ХН28МДТ 06Х28МДТ | 0,03 | 0,8 | 0,8 | 22-25 | 26-29 | 0,5-0,9 | 2,5-3,5 | — | 2,5-3 | 0,02 | 0,035 | — |

| 06Х18Н11 | 0,06 | 0,08 | 2 | 17-19 | 10-12 | — | — | — | — | 0,02 | 0,035 | — |

| 07Х16Н6 | 0,05-0,09 | 0,8 | 0,8 | 15,5-17,5 | 5-8 | 0,2 | 0,3 | 0,2 | — | 0,02 | 0,035 | — |

| 08кп | 0,05-0,12 | 0,03 | 0,25-0,5 | 0,1 | — | — | — | — | — | — | — | — |

| 08Х13 | 0,08 | 0,8 | 0,8 | 12-14 | — | — | — | — | — | 0,025 | 0,03 | — |

| 08Х17Н13М2Т 10Х17Н13М2Т | 0,08 | 0,8 | 2 | 16-18 | 12-14 | 5-7 | 0,3 | 0,2 | 2-3 | 0,02 | 0,035 | — |

| 08Х17Т | 0,08 | 0,8 | 0,8 | 16-18 | 0,6 | — | 0,3 | — | — | 0,025 | 0,035 | — |

| 08Х18Н10 | 0,08 | 0,8 | 2 | 17-19 | 9-11 | — | — | — | — | 0,025 | 0,03 | — |

| 08Х18Н12Б | 0,08 | 0,8 | 2 | 17-19 | 11-13 | 0,2 | 0,3 | 0,2 | 0,3 | 0,02 | 0,035 | Nb=0,08-1,1 |

| 08ЮА | 0,1 | 0,03 | 0,2-0,4 | 0,1 | 0,15 | — | 0,2 | — | — | 0,025 | 0,02 | 0,08 Al=0,02-0,08 |

| 09Г2С | 0,12 | 0,5-0,8 | 1,3-1,7 | — | — | — | — | — | — | 0,04 | 0,035 | — |

| 09Х17Н7Ю | 0,09 | 0,8 | 0,8 | 16-17,5 | 7-8 | 0,2 | 0,3 | 0,2 | 0,3 | 0,02 | 0,03 | Al=0,5-0,8 |

| 10 | 0,07-0,14 | 0,17-0,37 | 0,35-0,65 | 0,15 | 0,3 | — | 0,3 | — | — | 0,4 | 0,35 | 0,08 |

| 10Х13СЮ | 0,07-0,12 | 1,2-2 | 0,8 | 12-14 | 0,6 | 0,2 | 0,3 | — | — | 0,025 | 0,03 | Al=1-1,8 |

| 10Х23Н18 20Х23Н18 | 0,1 | 1 | 2 | 22-25 | 17-20 | — | — | — | — | 0,025 | 0,03 | — |

| 12К | — | — | — | — | — | — | — | — | — | — | — | — |

| 12Х13 15Х13Л | 0,09-0,15 | 0,8 | 0,8 | 12-14 | — | — | — | — | — | 0,025 | 0,03 | — |

| 12Х17 | 0,12 | 0,8 | 0,8 | 16-18 | 0,6 | 0,2 | 0,3 | — | — | 0,025 | 0,035 | — |

| 12Х18Н10Т 06Х18Н10Т 08Х18Н10Т 09Х18Н10Т | 0,12 | 0,8 | 2 | 17-19 | 9-11 | 0,8 | — | — | — | 0,025 | 0,03 | — |

| 12ХM | 0,16 | 0,17-0,37 | 0,4-0,7 | 0,8-1,1 | 0,3 | — | — | — | 0,4-0,55 | 0,025 | 0,026 | — |

| 12Х2M | — | — | — | — | — | — | — | — | — | — | — | — |

| 12Х1МФ | — | — | — | — | — | — | — | — | — | — | — | — |

| 14Г2 | — | — | — | — | — | — | — | — | — | — | — | — |

| 15 | 0,12-0,19 | 0,17-0,37 | 0,35-0,65 | 0,25 | 0,3 | — | 0,3 | — | — | 0,4 | 0,35 | 0,08 |

| 15кп | 0,12-0,19 | 0,07 | 0,25-0,5 | 0,25 | 0,3 | — | 0,3 | — | — | 0,4 | 0,35 | 0,08 |

| 15пс | 0,12-0,19 | 0,05-0,17 | 0,35-0,65 | 0,25 | 0,3 | — | 0,25 | — | — | 0,4 | 0,35 | 0,08 |

| 15Н2М 15НМ | 0,1-0,18 | 0,17-0,37 | 0,4-0,7 | — | 1,5-1,9 | — | — | — | 0,2-0,3 | — | — | — |

| 15Х | 0,12-0,18 | 0,17-0,37 | 0,4-0,7 | 0,7-1 | — | — | — | — | — | — | — | — |

| 15Х5М | — | — | — | — | — | — | — | — | — | — | — | — |

| 15Х25Т 15Х28 | 0,15 | 1 | 0,8 | 24-27 | — | 0,9 | — | — | — | 0,025 | 0,035 | — |

| 15ХФ | 0,12-0,18 | 0,17-0,37 | 0,4-0,7 | 0,8-1 | — | — | — | — | — | — | — | V=0,06-0,12 |

| 15ХМ | 0,11-0,18 | 0,17-0,37 | 0,4-0,7 | 0,8-1,1 | — | — | — | — | 0,4-0,55 | — | — | — |

| 16К | 0,12-0,2 | 0,17-0,37 | 0,45-0,75 | 0,3 | 0,3 | — | 0,3 | — | — | 0,04 | 0,04 | 0,08 |

| 17ГС | 0,14-0,2 | 0,4-0,6 | 1-1,4 | 0,3 | 0,3 | — | 0,3 | — | — | 0,04 | 0,035 | 0,08 |

| 18ХГ | 0,15-0,21 | 0,17-0,37 | 0,9-1,2 | 0,9-1,2 | 0,3 | — | 0,3 | — | — | 0,035 | 0,035 | — |

| 20 | 0,17-0,24 | 0,17-0,37 | 0,35-0,65 | 0,25 | 0,3 | — | 0,25 | — | — | 0,4 | 0,35 | — |

| 20К | 0,16-0,24 | 0,15-0,3 | 0,35-0,65 | 0,3 | 0,3 | — | 0,3 | — | — | 0,04 | 0,04 | 0,08 |

| 20пс | 0,17-0,24 | 0,05-0,17 | 0,35-0,65 | 0,25 | 0,3 | — | 0,3 | — | — | 0,4 | 0,35 | 0,08 |

| 20Н2М 20НМ | 0,17-0,25 | 0,17-0,37 | 0,4-0,7 | — | 1,5-1,9 | — | — | — | 0,2-0,3 | — | — | — |

| 20Х | 0,15-0,23 | 0,17-0,37 | 0,5-0,8 | 0,7-1 | — | — | — | — | — | — | — | — |

| 20ХФ | — | — | — | — | — | — | — | — | — | — | — | — |

| 20Х13 | 0,16-0,25 | 0,8 | 0,8 | 12-14 | 0,6 | 0,2 | 0,3 | — | — | 0,025 | 0,03 | — |

| 20Х17Н2 | -\0,17-0,25 | 0,8 | 0,8 | 16-18 | 1,5-2,5 | 0,2 | 0,3 | 0,2 | 0,3 | 0,025 | 0,035 | — |

| 20Х25Н20С2 | 0,2 | 2-3 | 1,5 | 24-27 | 18-21 | 0,2 | 0,3 | 0,2 | 0,3 | 0,02 | 0,035 | — |

| 20ХМ | 0,18-0,25 | 0,17-0,37 | 0,4-0,7 | 0,8-1,1 | 0,3 | — | 0,3 | — | 0,15-0,25 | 0,03 | 0,035 | — |

| 20ХН | 0,17-0,23 | 0,17-0,37 | 0,4-0,7 | 0,45-0,75 | 1-1,4 | — | — | — | — | — | — | — |

| 22К | 0,19-0,26 | 0,17-0,4 | 0,7-1 | — | — | — | — | — | — | 0,035 | 0,040 | — |

| 25 | 0,22-0,3 | 0,17-0,37 | 0,5-0,8 | 0,25 | — | — | — | — | — | — | — | — |

| 25Г | 0,22-0,3 | 0,17-0,37 | 0,7-1 | 0,3 | 0,3 | — | 0,3 | — | — | 0,035 | 0,035 | — |

| 25Х1МФ | — | — | — | — | — | — | — | — | — | — | — | — |

| 30 | 0,27-0,35 | 0,17-0,37 | 0,5-0,8 | 0,25 | 0,25 | — | 0,3 | — | — | 0,4 | 0,35 | 0,08 |

| 30Х | 0,24-0,32 | 0,17-0,37 | 0,5-0,8 | 0,8-1,1 | — | — | — | — | — | — | — | — |

| 30ХМ | 0,26-0,34 | 0,17-0,37 | 0,4-0,7 | 0,8-1,1 | — | — | — | — | 0,15-0,25 | — | — | — |

| 30Х13 | 0,26-0,35 | 0,8 | 0,8 | 12-14 | 0,6 | 0,2 | 0,3 | — | — | 0,025 | 0,03 | — |

| 30ХМ | 0,32-0,4 | 0,17-0,37 | 0,4-0,7 | 0,8-1,1 | 0,3 | — | 0,3 | — | 0,15-0,25 | 0,035 | 0,035 | — |

| 30Г2 | 0,31-0,39 | 0,17-0,37 | 1,4-1,8 | 0,3 | 0,3 | — | 0,3 | — | — | 0,035 | 0,035 | — |

| 35 | 0,32-0,4 | 0,17-0,37 | 0,5-0,8 | 0,25 | — | — | — | — | — | — | — | — |

| 35Х | 0,31-0,39 | 0,17-0,37 | 0,5-0,8 | 0,8-1,1 | — | — | — | — | — | — | — | — |

| 35ХМ | 0,32-0,4 | 0,17-0,37 | 0,4-0,7 | 0,8-1,1 | — | — | — | — | 0,15-0,25 | — | — | — |

| 40 | 0,37-0,45 | 0,17-0,37 | 0,5-0,8 | 0,25 | — | — | — | — | — | — | — | — |

| 40Х | 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | 0,8-1,1 | — | — | — | — | — | — | — | — |

| 40Х13 | 0,36-0,45 | 0,8 | 0,8 | 12-14 | 0,6 | 0,2 | 0,3 | — | — | 0,025 | 0,03 | — |

| 40Х2Н2МА | 0,35-0,42 | 0,17-0,37 | 0,3-0,6 | 1,25-1,65 | 1,35-1,75 | — | 0,3 | — | 0,2-0,3 | 0,025 | 0,025 | — |

| 40ХH | 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | 0,45-0,75 | 1-1,4 | — | — | — | — | — | — | — |

| 40ХН2МА | 0,37-0,44 | 0,17-0,37 | 0,5-0,8 | 0,6-0,9 | 1,25-1,65 | — | 0,3 | — | 0,15-0,25 | 0,025 | 0,025 | — |

| 45 | 0,42-0,5 | 0,17-0,37 | 0,5-0,8 | 0,25 | 0,3 | — | 0,3 | — | — | 0,4 | 0,35 | 0,08 |

| 45Г | 0,42-0,5 | 0,17-0,37 | 0,7-1 | 0,3 | 0,3 | — | 0,3 | — | — | 0,035 | 0,035 | — |

| 45Х | 0,41-0,49 | 0,17-0,37 | 0,5-0,8 | 0,8-1,1 | — | — | — | — | — | — | — | — |

| 50 | 0,47-0,55 | 0,17-0,37 | 0,5-0,8 | 0,25 | 0,3 | — | 0,3 | — | — | 0,4 | 0,35 | — |

| 50Х | 0,46-0,54 | 0,17-0,37 | 0,5-0,8 | 0,8-1,1 | — | — | — | — | — | — | — | — |

| 55 | 0,52-0,6 | 0,17-0,37 | 0,5-0,8 | 0,25 | 0,3 | — | 0,3 | — | — | 0,4 | 0,35 | 0,08 |

| 60 60Г | 0,57-0,65 | 0,17-0,37 | 0,5-0,8 | 0,25 | 0,3 | — | 0,3 | — | — | 0,4 | 0,35 | 0,08 |

| Ст0 Ст1кп | 0,23 | — | — | — | — | — | — | — | — | 0,06 | 0,07 | 0,08 |

| Ст2пс Ст2сп | 0,09-0,15 | 0,05-0,15 | 0,25-0,5 | 0,3 | 0,3 | — | 0,3 | — | — | 0,05 | 0,04 | 0,08 |

| Ст3кп | 0,14-0,22 | 0,05 | 0,3-0,6 | 0,3 | 0,3 | — | 0,3 | — | — | 0,05 | 0,04 | 0,08 |

| Ст3сп | 0,14-0,22 | 0,15-0,3 | 0,4-0,65 | 0,3 | 0,3 | — | 0,3 | — | — | 0,05 | 0,04 | 0,08 |

| Ст5сп | 0,28-0,37 | 0,15-0,3 | 0,5-0,8 | — | — | — | — | — | — | — | — | — |

| Ст6пс Ст6сп | 0,38-0,49 | 0,05-0,15 | 0,5-0,8 | — | — | — | — | — | — | 0,05 | 0,04 | — |

Назад

Распределение конструктивных элементов по группам

Прежде всего, выбирая марку стали, требуется установить группу, к которой будут относиться элементы здания. СП 16.13330.2011, приложение В приводит описание четырех групп:

Конструкции сварного типа или их элементы, условия работы которых являются особо тяжелыми, по классификации, приведенной ГОСТ 25546. Перечень включает подкрановые балки, балки рабочих площадок и путей подвижного транспорта, конструктивные элементы эстакад, главные балки и ригели, пролеты галерей, фасонные части ферм, стенки, днища, покрытия для резервуаров и газгольдеров, бункерные балки, оболочки бункеров, стальные оболочки дымовых труб, сварные спецопоры больших переходов ВЛ ЛЭП при высоте свыше 60 м, элементы и узлы оттяжек мачт;

Конструкции сварного типа или их элементы, эксплуатация которых выполняется при статической нагрузке и напряжении растягивания. В перечень включаются фермы, ригели рам, балки перекрытий, косоуры лестниц, опоры ВЛ, опоры ОРУ подстанций, опоры транспортных галерей, мачты для установки прожекторов, элементы опор АС и иные элементы, а также элементы 1-ой группы без сварки, и балки подвесных путей, выполненные из двутавров согласно требованиям ГОСТ 19425 и ТУ 14-2-427;

Конструкции сварного типа или их элементы, эксплуатация которых осуществляется при статических нагрузках, в основном, на сжатие. В данный перечень входят колонны, стойки, опорные плиты, элементы для настила перекрытий, конструкции, выполняющие поддержку технологического оборудования, вертикальные связи по колоннам, имеющие напряжения в расчетных сечениях более 0,4Ry, анкерные, несущие и фиксирующие конструкции контактной сети транспорта, опоры под установку оборудования ОРУ, элементы стволов и башен АС, колонны эстакад, прогоны покрытий, а также элементы, относящиеся ко 2-ой группе без сварки;

Конструкции зданий и сооружений вспомогательного назначения. Перечень включает связи, помимо указанных в группе 3, элементы фахверка, лестницы, трапы, площадки, ограждения, м/к кабельных каналов, элементы сооружений вспомогательного назначения, а также элементы 3-ей группы без сварных соединений.

Определение стали согласно нормативным документам

Следует установить климатический район проведения строительных работ, знать температуру наружного воздуха, руководствуясь СП 131.13330.2012 (в редакции СНиП 23-01-99*).

По СП 16.13330.2011 для расчетов принимается температура наиболее холодных суток с индексом 0,98. По СНиП II-23-81 — температура, наблюдаемая в наиболее холодную пятидневку, с индексом 0,92.

Влияние температуры на марку стали объясняется свойством увеличения хрупкости стали при снижении температуры.

Применение СП 16.13330.2011 с 1.07.2015 г. является обязательным, поэтому следует в расчетах использовать данные по этому источнику. Для сравнения можно провести анализ требований СП 16.133302011 и уже не действующего СНиП II-23-81.

Рассмотрим таблицу В.1 СП 16.13330.2011, где для проектируемых конструкций назначаются следующие виды материалов:

| Марка стали по | Условия применения стали при расчетной температуре, °С | |||||||||||||

| t ≥ -45 | -45 > t ≥ -55 | t < -55 | ||||||||||||

| ГОСТ 27772 | ГОСТ 535, ГОСТ 14637 | ГОСТ 19281 | для групп конструкций | |||||||||||

| 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 | |||

| С235 | Ст3кп2, Ст3пс2 | — | — | + | + | — | — | — | — | — | — | — | — | |

| С245 | Ст3пс5 | — | + | x | — | — | — | — | + | — | — | — | + | |

| С255, С285 | Ст3сп5 | + | x | x | — | — | — | — | + | — | — | — | + | |

| С345, С375 | 09Г2С | 3 | 1 | 1 | — | 3 | 3 | 1 | — | 4 | 4 | 2 или 3 | ||

| 12 | 4 | 4 | 12 | 12 | 4 | 15 | 15 | 7 или 12 | ||||||

В таблице имеется 3 столбца с указанием стандартов для выбора марки стали. Марка стали ГОСТ 27772 указывает предел текучести металла, например, С235 — предел текучести стали составляет 235 Н/мм2, химсостав стали обозначается маркировкой ГОСТ 353, ГОСТ 14637 и ГОСТ 19281, характеристики прочности указаны в ГОСТах.

Сталь, произведенная по требованиям одного ГОСТа, по своим характеристикам может соответствовать материалу, выполненному по другому ГОСТу, они будут отличаться только методами контроля качества стали. В мире не существует единого стандарта, который регламентирует обозначения марок стали, различными являются стандарты, применяемые в России, США, в странах Европы, но это не означает, что сталь имеет разный состав и качество.

По таблице 50 СНиП II-23-81 назначаются следующие марки стали:

| Сталь | ГОСТ или ТУ | Категория стали для климатического района строительства (расчетная температура, °С) | ||

| II4 (-30 > t ≥ — 40); II5 и др. (t ≥ -30) | I2, II2 и II3 (-40 > t ≥ -50) | I1 (-50 > t ≥ -65) | ||

| Группа 1. Сварные конструкции либо их элементы, работающие в особо тяжелых условиях или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок [подкрановые балки; балки рабочих площадок; элементы конструкций бункерных и разгрузочных эстакад, непосредственно воспринимающих нагрузку от подвижных составов; фасонки ферм; пролетные строения транспортерных галерей; сварные специальные опоры больших переходов линий электропередачи (ВЛ) высотой более 60 м; элементы оттяжек мачт и оттяжечных узлов; балки под краны гидротехнических сооружений и т.п.]. | ||||

| С255 | ГОСТ 27772-88 | + | — | — |

| С285 | + | — | — | |

| С345 | 3 | 3 | 4а) | |

| С375 | 3 | 3 | 4а) | |

| С390 | + | + | +б) | |

| С390К | + | + | +б) | |

| С440 | + | +б) | +в) | |

| Группа 2. Сварные конструкции либо их элементы, работающие при статической нагрузке [фермы; ригели рам; балки перекрытий и покрытий; косоуры лестниц; опоры ВЛ, за исключением сварных опор больших переходов; опоры ошиновки открытых распределительных устройств подстанций (ОРУ); опоры под выключатели ОРУ; опоры транспортерных галерей; элементы контактной сети транспорта (штанги, анкерные оттяжки, хомуты); прожекторные мачты; элементы комбинированных опор антенных сооружений; трубопроводы ГЭС и насосных станций; облицовки водоводов; закладные части затворов и другие растянутые, растянуто-изгибаемые и изгибаемые элементы], а также конструкции и их элементы группы 1 при отсутствии сварных соединений и балки подвесных путей из двутавров по ГОСТ 19425-74* и ТУ 14-2-427-80 при наличии сварных монтажных соединений. | ||||

| С245 | ГОСТ 27772-88 | +г) | — | — |

| С255 | + | — | — | |

| С275 | +г) | — | — | |

| С285 | + | — | — | |

| С345 | 1 | 3 | 4а,д) | |

| С345К | + | — | — | |

| С375 | 1 | 3 | 4а,д) | |

| С390 | + | + | +б) | |

| С390К | + | + | +б) | |

| С440 | + | + | +в) | |

| С590 | + | — | — | |

| С590К | — | + | + | |

| ВСт3кп толщиной до 4 мм | ГОСТ 10705-80*, группа В, табл. 1 | 2е) | 2е) | — |

| ВСт3пс толщиной до 5,5 мм | То же | 2е) | — | — |

| ВСт3пс толщиной 6-10 мм | « | 6 | — | — |

| 16Г2АФ толщиной 6-9 мм | ТУ 14-3-567-76 | + | + | + |

| Группа 3. Сварные конструкции либо их элементы, работающие при статической нагрузке [колонны; стойки; опорные плиты; элементы настила перекрытий; конструкции, поддерживающие технологическое оборудование; вертикальные связи по колоннам с напряжением, в связях свыше 0,4Ry; анкерные, несущие и фиксирующие конструкции (опоры, ригели жестких поперечин, фиксаторы) контактной сети транспорта; опоры под оборудование ОРУ, кроме опор под выключатели; элементы стволов и башен антенных сооружений; колонны бетоновозных эстакад, прогоны покрытий и другие сжатые и сжато-изгибаемые элементы], а также конструкции и их элементы группы 2 при отсутствии сварных соединений. | ||||

| С235 | ГОСТ 27772-88 | +е,и) | — | — |

| С245 | + | — | — | |

| С255 | + | +ж) | — | |

| С275 | + | — | — | |

| С285 | + | +ж) | — | |

| С345 | 1 | 1 | 2 или 3 | |

| С345К | + | + | — | |

| С375 | 1 | 1 | 2 или 3 | |

| С390 | + | + | + | |

| С390К | + | + | + | |

| С440 | + | + | + | |

| С590 | + | — | — | |

| С590К | — | + | + | |

| ВСт3кп толщиной до 4 мм | ГОСТ 10705-80*, группа В | 2е) | 2е) | — |

| ВСт3кп толщиной 4,5-10 мм | То же | 2е) | — | — |

| ВСт3пс толщиной 5-15 мм | ГОСТ 10706-76*, группа В, с доп. требованием | 4 | — | — |

| ВСт3пс толщиной до 5,5 мм | ГОСТ 10705-80*, группа В | 2е) | 2е) | — |

| ВСт3пс толщиной 6-10 мм | ГОСТ 10705-80*, группа В | 6 | — | — |

| ВСт3сп толщиной 5-15 мм | ГОСТ 10706-76*, группа В, с доп. требованием | — | 4 | — |

| ВСт3сп толщиной 6-10 мм | ГОСТ 10705-80*, группа В | — | 5 | — |

| 16Г2АФ толщиной 6-9 мм | ТУ 14-3-567-76 | + | + | + |

| Группа 4. Вспомогательные конструкции зданий и сооружений (связи, кроме указанных в группе 3; элементы фахверка; лестницы; трапы; площадки; ограждения; металлоконструкции кабельных каналов; второстепенные элементы сооружений и т.п.), а также конструкции и их элементы группы 3 при отсутствии сварных соединений. | ||||

| С235 | ГОСТ 27772-88 | + | — | — |

| С245 | — | + | + | |

| С255 | — | + | + | |

| С275 | — | + | + | |

| С285 | — | + | + | |

| ВСт3кп толщиной до 4 мм | ГОСТ 10705-80*, группа В | 2е) | 2е) | 2е) |

| ВСт3кп толщиной 4,5-10 мм | То же | 2е) | — | — |

| ВСт3пс толщиной 5-15 мм | ГОСТ 10706-76*, группа В, с доп. требованием | 4 | 4 | — |

| ВСт3пс толщиной до 5,5 мм | ГОСТ 10705-80*, группа В | 2е) | 2е) | 2е) |

| ВСт3пс толщиной 6-10 мм | То же | 6 | 6 | — |

Приведенная в СНиП II-23-81 градация по температурам ниже на 5 градусов, чем в СП 16.13330.2011, но принимаемая при этом температура соответствует не самым холодным суткам, а характеризует температуру наиболее холодной пятидневки.

При изучении СП «Строительная климатология» можно видеть, что в преобладающем большинстве принимаемые условия будут равнозначными, но имеются случаи, когда СНиП оговорены более строгие требования, а в ряде моментов требования в СП будут выше. Поэтому для экспертизы требуется соответствие марки стали нормативным значениям СП 16.13330.2011, однако, в случае предъявления СНиП II-23-81 более строгих требований, рекомендуется воспользоваться именно этим документом.

При необходимости выбора материала для соединений стальконструкций требуется использовать приложение Г СП 16.13330.2011.

Рассматривая таблицы СП, можно определить рекомендуемые варианты марок стали и выполнить расчет. При имеющейся возможности выбора следует изучить несколько вариантов, чтобы, используя данные проведенного технико-экономического расчета, выбрать лучший из вариантов.

В каждой из приведенных групп конструкций приводятся данные ударной вязкости при разных температурных режимах эксплуатации сталей.

Для выбора стали и принятия решения в рамках каждой из групп должно быть выполнено сравнение ТЭП, определяющих зависимость стоимости конструкции от расхода стали.

Расшифровка и химический состав

Наличие числа 45 в названии марки сырья «сообщает» о содержании около 0,45% углерода (C). Остальные «ингредиенты» распределились следующим образом: кремний (Si) – от 0,17 – до 0,37, хром (Cr) – до 0,25, марганец (Mn) — 0,5 — 0,8, никель (Ni) – до 0,25, медь (Cu) – до 0,25, фосфор (P) – до 0,035, сера (S) – до 0,04, мышьяк (As) — 0,08.

Некоторые физические и технологические характеристики

- Вес (удельный): 7826 кг/м3.

- Твердость стали 45: HB = 50 HRC (после закалки).

- Температура ковки: от 1250 до 700 о С с последующим охлаждением на воздухе (для деталей, сечение которых варьируется до 400 мм).

- Токарная обработка рекомендуется в горячекатаном состоянии.

- Варианты сварки: РДС, КТС (при подогреве). Требуется дальнейшая термообработка.

- Флокеночувствительность: низкая

- Склонность ко хрупкости при отпуске: отсутствует.

Механические и физические свойства можно посмотреть в таблице:

Выбор стали по показателям прочности

Сталь по показателям прочности условно подразделяется на три группы:

- с прочностью обычного уровня (σy< 29 кН/см2);

- с прочностью повышенного уровня (29 кН/см2 ≤ σy< 40 кН/см2);

- с прочностью высокого уровня (σy ≥ 40 кН/см2).

Стали, имеющие прочность металла обычного уровня, представлены низкоуглеродистыми классами С235 – С285, имеющими разную степень раскисления (кипящие, полуспокойные и спокойные).

Стали, имеющие прочность повышенного уровня, представлены низколегированными классами С345 – С390. Они обладают высокой ударной вязкостью при наличии мелкозернистой структуры, что позволяет применять их для производства конструкций в «северном исполнении».

Стали, имеющие прочность высокого уровня, представлены классами прочности С440 – С590.

Благодаря наличию высокой прочности металла, использование таких сталей позволяет добиться экономии металла, но по причине затрат на выполнение легирования и термообработку они являются более дорогостоящими в сравнении с низкоуглеродистыми сталями обыкновенного качества.

Стали С345 и С375 подвергаются испытаниям на ударную вязкость при различных температурных режимах, что позволяет определить уровень опасности хрупкого разрушения с учетом температуры эксплуатирования конструкций.

Поставка таких сталей выполняется в четырех категориях.

Для конструкций, возводимых в климатических районах 1, 2, 2 и 3 при эксплуатировании в отапливаемых помещениях, следует выбирать марки стали как для условий эксплуатации в климатическом районе 4, кроме сталей С245 и С275.

Подбор материалов для выполнения сварки

При проведении строительных работ в современных условиях соединение элементов осуществляется преимущественно использованием электродуговой сварки.

Учитывая условия производства и монтажа стройконструкций, конструктивное исполнение используемых элементов м/к, применение основных материалов, возможно использование электродуговой сварки, представленной такими видами, как ручная, механизированная и автоматическая.

При сварке соединений требуется соблюдение их прочностных характеристик, которые определяются исходя из прочности металла соединительных элементов, прочности наплавленного металла шва, формы соединения и его вида, а также возникающих в соединении напряжений, характера прилагаемого силового воздействия на соединение, используемой технологии сварки.

Рассматривая характеристику прочности наплавленного металла шва, необходимо отметить, что этот показатель определяется материалом применяемой электродной проволоки, составом покрытия электродов, используемых при ручной сварке, и качества флюса, используя технологию сварки в автоматическом и механизированном режиме. При правильном выборе материалов имеется возможность (при соблюдении требований и технологии сварочного процесса) обеспечить прочность наплавленного металла, который по своим характеристикам не уступает прочности основного металла.

Маркировку фасонного проката из стали С235, С245, С255, С275, С285, С345 и С375 проводят несмываемой краской, при этом используют цвета приведенные в таблице ниже:

| Наименование стали | Цвета маркировки |

| С235 | Желтый и коричневый |

| С245 | Желтый и зеленый |

| С 255 | Желтый и синий |

| С275 | Желтый и белый |

| С285 | Белый и коричневый |

| С345 | Синий и коричневый |

| С375 | Синий и белый |

Сравнение разных сталей

Ключевые характеристики материала

- Твердость. Данный параметр демонстрирует способность материала не деформироваться под силовым воздействием или давлением. Измеряется он по шкале Роквелла (HRC).

- Прочность. Эта характеристика отражает устойчивость материала к выкрашиванию и растрескиванию при эксплуатации в сложных условиях. Она также показывает, насколько сильно клинок может изгибаться без тотальной деформации.

- Коррозионная стойкость. Параметр, характеризующий устойчивость стали к ржавчине, питтингу и прочим коррозионным повреждениям, причиной которых является воздействие окружающей среды.

- Износостойкость. Характеристика, которая определяет устойчивость материала к адгезионному и абразивному воздействию. Она зависит от химического состава стали и ее твердости.

- Удержание режущей кромки. Важный параметр, от которого зависит, насколько долго лезвие будет оставаться острым при регулярной эксплуатации. Стандартизированного способа измерения этого параметра не существует. Он определяется субъективными ощущениями пользователей.

Стоит отметить, что самое высокое значение HRC не является показателем высокого качества стали. Такой материал будет отлично держать режущую кромку, но на нем довольно быстро появятся трещины и сколы. Более того, слишком твердое лезвие может разбиться подобно стеклу. Но и слишком мягкая сталь не может считаться качественной — она с трудом разрежет большинство материалов.

Прочность не имеет стандартной школы измерения. Также стоит учесть, что твердая сталь, вероятно, будет иметь меньшую прочность, и наоборот.

Как ни странно, практически полностью защищенная от коррозии сталь снижает общую производительность клинка. Поэтому стойкость к коррозии рабочего ножа должна быть умеренной.

При рассмотрении двух клинков с одинаковым значением твердости более износостойким будет тот, в составе у которого будет больше карбидов.

Казалось бы, чтобы купить идеальный нож, нужно выбрать модели, клинок которой имеет максимальные показатели всех описанных выше характеристик. На практике все сложнее, ведь если твердость клинка будет максимальной, то он окажется очень хрупким и не сможет выдержать даже минимального взаимодействия с твердыми материалами. Если же максимальной будет прочность, что лезвие не будет держать заточку. Поэтому идеальным может считаться только тот нож, у которого все указанные параметры сбалансированы между собой.

Типы сталей

В ножевом производстве сегодня активно применяются стали трех типов:

- инструментальная. Применяется при изготовлении режущих инструментов, характеризуется высокой твердостью. Примерами инструментальной стали могут служить сплавы D2, O1, CPM 3V и М4;

- углеродистая. Это прочный и выносливый материал, который подходит для эксплуатации в сложных условиях. Незаменим при производстве мачете, различных ножей для работы и выживания в трудных условиях. Подвержен коррозии, зато легко затачивается и сохраняет остроту в течение длительного времени. Самым популярным примером такой стали является сплав 1095.

- нержавеющая. Разновидность углеродной стали, в составе которой присутствует не менее 13% хрома и прочих добавок, улучшающих эксплуатационные свойства материала, но снижающих его прочность. К стали данного типа относятся сплавы Sandvik, VG, 400, SxxV, MoV, AUS, 154CM, CTS и пр.

Бюджетные стали

| Сталь | Особенности состава | Характеристики | Применение |

| 420 и 420J | Содержание углерода не превышает 0,5%. | Обладает хорошей стойкостью к окислению и достаточно высокой прочностью. При этом имеет малую твердость, что плохо сказывается на удержании режущей кромки. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

| AUS-6 | Небольшое содержание углерода. | Отличается прекрасными антикоррозионными способностями. Достаточно мягкая. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

| Сталь | Особенности состава | Характеристики | Применение |

| 420 и 420J | Содержание углерода не превышает 0,5%. | Обладает хорошей стойкостью к окислению и достаточно высокой прочностью. При этом имеет малую твердость, что плохо сказывается на удержании режущей кромки. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

| AUS-6 | Небольшое содержание углерода. | Отличается прекрасными антикоррозионными способностями. Достаточно мягкая. | Массовое производство кухонных ножей и иных инструментов, реализуемых по низкой цене. |

Стали среднего уровня

| Сталь | Особенности состава | Характеристики | Применение |

| 1095 | Содержит около 1% углерода. | Неплохо держит режущую кромку, не боится коррозии, не поддается выкрашиванию. Может быть заточена до бритвенной остроты. | Принадлежит к числу наиболее используемых сталей ввиду хороших эксплуатационных показателей и недорогого производства. Незаменима при выпуске крупных ножей с фиксированными клинками, применяемыми туристами и другими лицами при выполнении тяжелых работ. |

| 13C26 | Материал схож со сталью 440А, но процент содержания хрома и углерода в ней несколько выше. | Версия AEB-L, выпущенная брендом Sandvik. Устойчива к окислению, достаточно тверда. | Сталь разработана специально для бритвенных лезвий. |

| 420HC | Повышенное содержание углерода. | Считается лучшим представителем 420-й серии. Обладает высокой твердостью. За счет качественной термообработки может демонстрировать отменные антиокислительные свойства и уверенно удерживать режущую кромку. | Поскольку данная сталь считается одной из лучших по сопротивляемости процессам коррозии, то ее используют многие известные производители, например, Buck. |

| 440A | В сравнении с 420СН данный материал содержит больше углерода. | Твердая сталь, способная долго удерживать режущую кромку. Боится коррозии. | Широкая сфера применения. |

Качественные стали

- 14C28N — нержавеющая сталь, представляющая собой усовершенствованную сталь 13C26 (была повышена коррозионная устойчивость). В ее составе было уменьшено количество углерода и увеличена доля хрома, а также появился азот. Выпускается сталь брендом Sandvik из Швеции и отличается возможностью заточки до бритвенного состояния. Эту сталь очень любит бренд Kershaw.

- 8Cr13MoV. Китайский материал, характеристики которого схожи с параметрами стали AUS-8. Но в стали из Китая больше углерода. Ценится за сбалансированное сочетание «цена–качество», активно используется Spyderco и другими известными брендами.

- CTS-BD1. Материал, разработанный американским брендом Carpenter специально для компании Spyderco. Схожа с материалами AUS-8 и 8Cr13MoV, но превосходит их по длительности удержания режущей кромки. Более того, рассматриваемая сталь благодаря высокому содержанию хрома лучше противостоит коррозии. Легко точится (в составе есть мелкие карбиды), хотя по времени удержания заточки уступает материалам с крупными карбидами (например, G-10).

- AUS-8. Прочная японская сталь, схожая по свойствам с материалом 440C. От последнего отличается меньшей твердостью и большей сопротивляемостью коррозии. Без усилий заостряется до бритвенного состояния, хотя режущую кромку сохраняет хуже своих старших товарищей, содержащих больше хрома.

- 440C. Универсальный материал, долгое время считавшийся лидером среди сталей для выпуска ножей. Уступил свои позиции только с приходом суперсталей. Сегодня применяется для выпуска инструментов средней стоимости, характеризуется исключительной коррозионной стойкостью (содержит максимум углерода и хрома среди сталей в данной подгруппе), довольно высокой стойкостью к износу и твердостью. Режущую кромку острой сохраняет лучше стали 420HC, а точится не менее просто.

Стали высокого качества

| Сталь | Особенности состава | Характеристики | Применение |

| N680 | 17% хрома; 0,2% азота | Прекрасные антикоррозионные возможности. Легко затачивается. Достойно удерживает режущую кромку. Считается доступной модификацией H1, но с точки зрения сохранения кромки значительно уступает ATS-34 и 154CM. | Подходит для ножей и прочих изделий, часто попадающих в соленую воду. |

| H1 | Высокое содержание антикоррозионных компонентов. | Прекрасно сопротивляется коррозии, почти не ржавеет. Но не слишком хорошо держит кромку. | Из такой стали получаются лучшие ножи для плавания под водой. Но для EDC лучше использовать другой материал. |

| VG-10 | Содержит увеличивающий прочность ванадий. По содержанию хрома превосходит стали 154CM и ATS-34. | Отличается высокими показателями антикоррозионной устойчивости и прочности. Имеет достаточную прочность. Неплохо сохраняет остроту лезвия, но есть риск выкрашивания, поскольку сталь хрупка. В целом, хороший, а главное, проверенный временем вариант. | Активно применяется брендом Spyderco и другими компаниями, работающими в аналогичном ценовом сегменте. |

| D2 | Называется «полунержавеющей», поскольку содержит меньше хрома, чем аналоги, но все равно хорошо сопротивляется коррозии. | По твердости превосходит стали 154CM и ATS-34, хорошо держит кромку. По прочности является уверенным «середнячком», плохо точится. | Подходит для производства высококачественных и не слишком дорогих ножей. |

| 154CM | В состав входит молибден. Количество хрома значительно меньше, чем у стали 440С. | Считается усовершенствованной версией материала 440С. Обладает столь же выдающейся сопротивляемостью окислению, отличается приличной прочностью. Прекрасно держит кромку. Отлично точится с использованием абразивов. | Широко применяется ведущими производителями, в том числе Benchmade. |

| ATS-34 | Состав схож с материалом 154CM. | Японский аналог 154CM. Характеризуется высоким качеством. В сравнении с 440C, имеет большую склонность к коррозии, но лучше держит кромку. | Популярная сталь у многих найфмейкеров. |

Стали премиум-класса

| Сталь | Особенности состава | Характеристики | Применение |

| CPM S30V | Содержит ванадиевые карбиды и ниобий. | Не боится коррозии и прекрасно держит кромку. Имеет очень твердую матрицу сплава. Благодаря ниобию легко обрабатывается. Баланс твердости и прочности практически идеален. | Американские производители любят применять эту сталь для выпуска профессиональных кухонных принадлежностей, различных моделей карманных ножей. |

| CPM S35VN | Отличается мелкозернистой структурой. Содержит ниобий. | Данная сталь является усовершенствованной вариацией невероятно популярного материала S30V. Ее отличает исключительная прочность и простая заточка, устойчивость к окислению и способность уверенно держать кромку. | Используется столь же массово, как и сталь S30V. Считается образцом суперсталей. |

| CPM M4 | Высокое содержание молибдена, вольфрама, углерода и ванадия. Мало хрома. | Высокоэффективный углеродистый материал, демонстрирующий лучшую способность к удержанию режущей кромки. Отличается высокой прочностью, износостойкостью и податливостью к обработке. Из-за небольшого количества хрома в составе боится коррозии. Трудно поддается заточке. | Хороший вариант для тех случаев, когда нож должен быть прочным и износостойким одновременно. |

Стали ультра премиум-класса

- CTS-XHP — материал от американского бренда, появившийся на рынке не так давно. Его отличает твердость на уровне 61 HRC и способность уверенно держать кромку — лучше, чем это делает материал S30V. Производится эта сталь из порошка с очень мелким зерном. Во многом она похожа на материал D2, но гораздо эффективнее противостоит коррозии. Заточка требует определенных усилий.

- Elmax. Еще одна порошковая сталь, в составе которой высоко содержание молибдена, хрома и ванадия. Она не боится окисляющих веществ, характеризуется исключительной износостойкостью и длительным удержанием кромки. Сталь относится к классу нержавеющих, но по свойствам во многом схожа с углеродистыми материалами. Заточка производится относительно легко. Elmax по праву считается одной из лучших сталей в мире. Ее используют многие премиальные производители, включая Bohler.

- ZDP-189 — сталь производства Hitachi с очень высоким процентом хрома и углерода в сплаве. Ее твердость достигает 64 HRC, как следствие, режущая кромка удерживается прекрасно. А вот заточка требует значительных усилий, как и защита от коррозии — устойчивость этого материала к окислительным процессам ощутимо ниже, чем у S30V.

- M390 — сталь третьего поколения, содержащая в составе вольфрам, молибден, ванадий и хром. Она уверенно держит кромку и противостоит коррозии, отличается стойкостью к износу и твердостью. После термообработки последний параметр может достигать значения 60-62 HRC.

- CPM S90V — дорогой материал с высоким содержанием углерода. Также включает ванадий, количество которого втрое больше, чем у S30V и Elmax. Сталь невероятно устойчива к абразивам и износу, прекрасно держит режущую кромку. Но механически обрабатывать ее непросто, впрочем, как и другие стали этого класса.

Несколько слов о порошковой стали

В описаниях выше вы, наверняка, заметили аббревиатуру CPM у названий некоторых сталей. На русский язык это сокращение можно перевести как порошковая металлургия Crucible. Crucible — название американского бренда, выпускающего инструментальные стали исключительного качества.

Компания применяют особую технологию, в результате которой расплавленная сталь перерабатывается в мелкий порошок. Он прессуется в подготовленных заранее формах, в которых впоследствии запекается. В такой порошок легко ввести различные добавки, что позволяет производить сталь с определенными эксплуатационными параметрами.

Так ли хороша дамасская сталь?

О дамасской стали в свое время слагались легенды. Слагали настолько удачно, что непосвященные в вопросы ножевого искусства люди до сих пор думают, что такая сталь — подлинный эталон. Спешим развеять этот миф. Дамасская сталь уступает большинству современных сплавов. Интересна она только необычным закрученным рисунком, интерес к которому проявляют преимущественно коллекционеры.

Подводим итоги

Как видите, идеальной стали не существует. Но для каждой из задач есть свой оптимальный вариант металлического сплава. Его-то и следует выбирать. Также мы советуем обращать внимание на другие характеристики готового изделия: его дизайн, конструкция, качество исполнения и пр. Ведь, по сути, все современные ножевые стали полностью удовлетворяют потребностям среднестатистического пользователя. Разница заметна лишь профессионалам.

Информация взята с сайта https://myhunt.ru/articles/knives/kharakteristiki-nozhevykh-staley

Марки стали, заменяемые сталями по ГОСТ 27772-88

| Стали по ГОСТ 27772-88 | Заменяемая марка стали | ГОСТ или ТУ |

| С235 | ВСт3кп2 | ГОСТ 380-71** |

| ВСт3кп2-1 | ТУ 14-1-3023-80 | |

| 18кп | ГОСТ 23570-79 | |

| С245 | ВСт3пс6 (листовой прокат толщиной до 20 мм, фасонный — до 30 мм) | ГОСТ 380-71** |

| ВСт3пс6-1 | ТУ 14-1-3023-80 | |

| 18пс | ГОСТ 23570-79 | |

| С255 | ВСт3сп5, ВСт3Гпс5, ВСт3пс6 (листовой прокат толщиной св. 20 до 40 мм, фасонный — св. 30 мм), | ГОСТ 380-71** |

| ВСт3сп5-1, ВСт3Гпс5-1, | ТУ 14-1-3023-80 | |

| 18сп, 18Гпс, 18Гсп | ГОСТ 23570-79 | |

| С275 | ВСт3пс6-2 | ТУ 14-1-3023-80 |

| С285 | ВСт3сп5-2, ВСт3Гпс5-2 | ТУ 14-1-3023-80 |

| С345, С345Т | 09Г2 | ГОСТ 19281-73*, |

| ГОСТ 19282-73* | ||

| 09Г2С, 14Г2 (листовой, фасонный прокат толщиной до 20 мм), 15ХСНД (листовой прокат толщиной до 10 мм, фасонный — до 20 мм) | ГОСТ 19282-73* | |

| 12Г2С гр. 1 | ТУ 14-1-4323-88 | |

| 09Г2 гр. 1, 09Г2 гр. 2, 09Г2С гр. 1, 14Г2 гр. 1 (фасонный — до 20 мм) | ТУ 14-1-3023-80 | |

| 390 | ТУ 14-15-146-85 | |

| ВСтТпс | ГОСТ 14637-79* | |

| С345К | 10ХНДП | ГОСТ 19281-73*, |

| ГОСТ 19282-73*, | ||

| ТУ 14-1-1217-75 | ||

| С375, С375Т | 09Г2С гр. 2 | ТУ 14-1-3023-80 |

| 12Г2С гр. 2 | ТУ 14-1-4323-88 | |

| 14Г2 гр. 1 (фасонный прокат толщиной св. 20 мм), 14Г2 гр. 2 (фасонный прокат толщиной до 20 мм) | ТУ 14-1-3023-80 | |

| 14Г2 (фасонный и листовой прокат толщиной св. 20 мм), 10Г2С1, 15ХСНД (фасонный прокат толщиной св. 20 мм, листовой — св. 10 мм), 10ХСНД (фасонный прокат без ограничения толщины, листовой — толщиной до 10мм) | ГОСТ 19281-73*, | |

| ГОСТ 19282-73* | ||

| С390, С390Т | 14Г2АФ, 10Г2С1 термоупрочненная, 10ХСНД (листовой прокат толщиной св. 10 мм) | ГОСТ 19282-73* |

| С390К | 15Г2АФДпс | ГОСТ 19282-73* |

| С440 | 16Г2АФ, 18Г2АФпс, 15Г2СФ термоупрочненная | ГОСТ 19282-73* |

| С590 | 12Г2СМФ | ТУ 14-1-1308-75 |

| С590К | 12ГН2МФАЮ | ТУ 14-1-1772-76 |

Примечания: 1. Стали С345 и С375 категорий 1, 2, 3, 4 по ГОСТ 27772-88 заменяют стали категорий соответственно 6, 7 и 9, 12, 13 и 15 по ГОСТ 19281-73* и ГОСТ 19282-73*.

2. Стали С345К, С390, С390К, С440, С590, С590К по ГОСТ 27772-88 заменяют соответствующие марки стали категорий 1-15 по ГОСТ 19281-73* и ГОСТ 19282-73*, указанные в настоящей таблице.

3. Замена сталей по ГОСТ 27772-88 сталями, поставляемыми по другим государственным общесоюзным стандартам и техническим условиям, не предусмотрена.

Механические свойства, ударная вязкость, условия испытаний на изгиб

| Стали по ГОСТ 27772-88 | Заменяемая марка стали | ГОСТ или ТУ |

| С235 | ВСт3кп2 | ГОСТ 380-71** |

| ВСт3кп2-1 | ТУ 14-1-3023-80 | |

| 18кп | ГОСТ 23570-79 | |

| С245 | ВСт3пс6 (листовой прокат толщиной до 20 мм, фасонный — до 30 мм) | ГОСТ 380-71** |

| ВСт3пс6-1 | ТУ 14-1-3023-80 | |

| 18пс | ГОСТ 23570-79 | |

| С255 | ВСт3сп5, ВСт3Гпс5, ВСт3пс6 (листовой прокат толщиной св. 20 до 40 мм, фасонный — св. 30 мм), | ГОСТ 380-71** |

| ВСт3сп5-1, ВСт3Гпс5-1, | ТУ 14-1-3023-80 | |

| 18сп, 18Гпс, 18Гсп | ГОСТ 23570-79 | |

| С275 | ВСт3пс6-2 | ТУ 14-1-3023-80 |

| С285 | ВСт3сп5-2, ВСт3Гпс5-2 | ТУ 14-1-3023-80 |

| С345, С345Т | 09Г2 | ГОСТ 19281-73* |

| ГОСТ 19282-73* | ||

| 09Г2С, 14Г2 (листовой, фасонный прокат толщиной до 20 мм), 15ХСНД (листовой прокат толщиной до 10 мм, фасонный — до 20 мм) | ГОСТ 19282-73* | |

| 12Г2С гр. 1 | ТУ 14-1-4323-88 | |

| 09Г2 гр. 1, 09Г2 гр. 2, 09Г2С гр. 1, 14Г2 гр. 1 (фасонный — до 20 мм) | ТУ 14-1-3023-80 | |

| 390 | ТУ 14-15-146-85 | |

| ВСтТпс | ГОСТ 14637-79* | |

| С345К | 10ХНДП | ГОСТ 19281-73* |

| ГОСТ 19282-73* | ||

| ТУ 14-1-1217-75 | ||

| С375, С375Т | 09Г2С гр. 2 | ТУ 14-1-3023-80 |

| 12Г2С гр. 2 | ТУ 14-1-4323-88 | |

| 14Г2 гр. 1 (фасонный прокат толщиной св. 20 мм), 14Г2 гр. 2 (фасонный прокат толщиной до 20 мм) | ТУ 14-1-3023-80 | |

| 14Г2 (фасонный и листовой прокат толщиной св. 20 мм), 10Г2С1, 15ХСНД (фасонный прокат толщиной св. 20 мм, листовой — св. 10 мм), 10ХСНД (фасонный прокат без ограничения толщины, листовой — толщиной до 10мм) | ГОСТ 19281-73* | |

| ГОСТ 19282-73* | ||

| С390, С390Т | 14Г2АФ, 10Г2С1 термоупрочненная, 10ХСНД (листовой прокат толщиной св. 10 мм) | ГОСТ 19282-73* |

| С390К | 15Г2АФДпс | ГОСТ 19282-73* |

| С440 | 16Г2АФ, 18Г2АФпс, 15Г2СФ термоупрочненная | ГОСТ 19282-73* |

| С590 | 12Г2СМФ | ТУ 14-1-1308-75 |

| С590К | 12ГН2МФАЮ | ТУ 14-1-1772-76 |

* Для листового проката и полосы толщиной 5 мм норма ударной вязкости 39 Дж/см2 (4,0 кгс•м/см2)

** Для листового проката и полосы толщиной 5 мм норма ударной вязкости 34 Дж/см2 (3,5 кгс•м/см2)

Классификация материалов для электродов

Выполнение ручной сварки осуществляется плавящимися электродами, подразделяемыми согласно ГОСТ 9467-75 на типы и марки.

Для производства электродов применяют низкоуглеродисую проволоку марки Св-08, а для сварки конструкций, эксплуатируемых в тяжелых условиях, проволоку марки Св-08А.

Буквы в маркировании электродов обозначают сварочную проволоку, цифры — среднее содержание углерода, приведенное в долях процента. Указанная в конце буква А подтверждает повышенную чистоту металла. В металле ограничено содержание серы и фосфора, поэтому он обладает повышенной пластичностью, которая характеризуется относительным удлинением и ударной вязкостью. Для сварки низколегированных сталей используется проволока, химсостав которой содержит легирующие элементы. Они обозначаются в марке буквами, общепризнанными при маркировании низколегированных сталей.

Электроды разделяют на типы в соответствии со значением временного сопротивления металла шва. Например:

- применение электрода Э42 дает возможность получить шов с таким значением σu ≥ 42 кН/см2. Он используется для сварки сталей c σu ≤ 42 кН/см2;

- применение электрода Э50 позволяет получить шов со значением σu ≥ 50 кН/см2 и используется для сварки сталей, имеющих σu ≤ 50 кН/см2.

Помимо этого основного классифицирования, выполняется подразделение электродов по ряду других признаков:

- по технологическим качествам сварки, определяющим расположение сварки в пространстве и глубину проплавления;

- по толщине наносимого покрытия, которое может быть тонким или толстым;

- по способу получения покрытия, выполняемого методом окунания или опрессовки;

- по характеру шлаков при расплавлении металла, которые могут быть кислыми или основными;

- по характеру тока и способу полярности, который может быть переменным или постоянным, прямой или обратной полярности и др.

Для определения марки электрода необходимо знать состав покрытия и выбирать, исходя из вида сварочного тока и расположения шва в пространстве.

При автоматической сварке с использованием флюса возможно получить сварной шов наилучшего качества. Для сварки используют стальную сварочную проволоку со сплошным сечением и различные флюсы, а также порошковую проволоку.

Для выполнения механизированной сварки требуется электродная проволока, имеющая газовую защиту, то есть сварка проводится в среде углекислого газа, сварочная ванна или порошковая проволока.

Проведение сварки для конструкций 2, 3 и 4 групп, расположенных в климатических районах 1, 2, 2, 3, и для конструкций группы 1 во всех климатических районах, требует применения электродов с индексом А (Э42А, Э46А, Э50А).

При проектировании тавровых и угловых сварных соединений элементов стальных конструкций с растягивающим напряжением, для предотвращения слоистого разрушения металла под сварным швом, применяют:

- стали для конструкций группы 1 с пределом текучести до 375 МПа, а также стали с гарантированными механическими свойствами в направлении толщины проката:

Для швов, получаемых ручной сваркой, Rwun должны быть равны сопротивлению разрыва металла шва, согласно ГОСТ 9467-75*.Для швов, получаемых при автоматической или механизированной сварке, Rwun необходимо принимать, руководствуясь таблицами СНиП.

Показатель коэффициента надежности, относящийся к материалу шва, gwm необходимо принимать в таких пределах: 1,25 – при значениях Rwun не более 490 МПа; 1,35 – при значениях Rwun = 590 МПа и более.

- сварочные материалы, имеющие показатели пониженной прочности и повышенной пластичности. Требуется использование методов сварки, позволяющих снизить сварочные напряжения, без использования порошковой проволоки.

Сталь 20 и 45

Данные виды стали относятся к качественным углеродистым конструкционным. Являясь низкоуглеродистой, сталь 20 характеризуется отличной свариваемостью, пластичностью и штамповкой. Сталь 20 с такими характеристикам, как правило, используется в производстве разных видов деталей для крепежа – валики, оси и т.д. Данный вид продукции может дополнительно цементироваться, что увеличивает прочность поверхности, одновременно насыщаясь углеродом.

Сталь 45 является среднеуглеродистой качественной конструкционной, особенность которой – невосприимчивость к сварке. В ее характеристики входит также повышенная прочность и, в то же время, низкая вязкость и пластичность. Способ термообработки деталей зависит от условий, в которых протекает работа, где применяются нормализация и улучшение, а также закалка с низким отпуском и ТВЧ. Сталь 45 применяется в производстве деталей небольшого размера: зубчатые колеса, валы, шатуны и детали, подвергающиеся циклическим нагрузкам.

Расчетное сопротивление швов стали сварных соединений с угловыми швами

| Сварочные материалы | Rwun, Мпа (кгс/см2) | Rwf, МПа (кгс/см2) | |

| тип электрода | марка проволоки | ||

| (по ГОСТ 9467-75) | |||

| Э42, Э42А | Св-08, Св-08А | 410 (4200) | 180 (1850) |

| Э46, Э46А | Св-08ГА | 450 (4600) | 200 (2050) |

| Э50, Э50А | Св-10ГА, Св-08Г2С, Св-08Г2СЦ, ПП-АН8, ПП-АН3 | 490 (5000) | 215 (2200) |

| Э60 | Св-08Г2С*, СВ-08Г2СЦ*, Св-10НМА, Св-10Г2 | 590 (6000) | 240 (2450) |

| Э70 | Св-10ХГ2СМА, СВ-08ХН2ГМЮ | 685 (7000) | 280 (2850) |

| Э85 | — | 835 (8500) | 340 (3450) |

Черный металлопрокатНержавеющий металлопрокатЭлементы трубопроводаТрубная арматураЦветной металлопрокатКрепеж и метизы МеталлоконструкцииПрофнастилКровельные материалыСварочные материалы