Где используются полимерные металлы?

Сферы применения:

- кораблестроение;

- машиностроение;

- сборка разного оборудования.

Из отдельных деталей изготавливаются металлоконструкции, которые будут устанавливаться в воде или местах с повышенным уровнем влажности.

Полимерный металл в машиностроении (Instagram / bazz_linser)

В чем особенности?

Металл, обработанный полимерным покрытием, отличается надежностью и повышенной прочностью. Объясняется это тем, что образуется герметичная монолитная пленка, полностью покрывающая поверхность изделия и прочно держащаяся на нем. Благодаря полимерному покрытию металл обладает:

- высокой адгезией к поверхности;

- высокой прочностью и износоустойчивостью;

- длительным сроком эксплуатации при сохранении первоначальных свойств;

- богатой цветовой гаммой;

- быстрым производственным циклом.

Полимерное покрытие металла выполняется на основе различных материалов и красящих порошков. Выбор конкретного вещества зависит от того, для каких целей наносится покрытие, насколько важны декоративные свойства.

Виды полимерного слоя

Разновидности:

- ПВДФ (поливинилденфторид). Преимущества — устойчивостью к выцветанию и механическим повреждениям, придание блеска поверхностям, увеличение срока службы металлических деталей.

- Пурал. Изготавливается на основе полиуретана. Преимущества — стойкость к сильному нагреванию, воздействию ультрафиолета и химикатов. Недостаток — восприимчивость к пластичному деформированию.

- Полиэстер. Преимущества — стойкость к воздействию ультрафиолета, влаги, химических веществ. Состав имеет высокую гибкость, выдерживает перепады температуры.

- Пластизоль. После проведения работ образуется слой большой толщины. Имеет самую высокую устойчивость к механическим повреждениям, перепадам температуры.

Автомобильный диск с полимерным покрытием (Instagram / ilber.aktobe)

ПВДФ-покрытие

Поливинилденфторид (ПВДФ) применяется для защиты металлов не намного реже, чем полиэстер. Данный полимер состоит из поливинилхлорида (80 %) и акрила (20 %).

ПВДФ образует на деталях блестящий, устойчив к выцветанию слой, поэтому часто используется в качестве декоративного покрытия. Данный материал может придать поверхности глянец, эффект «металлик», медный или серебристый оттенок.

Поливинилденфторид устойчив к механическому воздействию и обладает наибольшим сроком службы среди всех полимеров. ПВДФ используется для обработки металлических поверхностей, которые эксплуатируются под воздействием агрессивной окружающей среды.

Преимущества и недостатки полимерного металла

Положительные стороны:

- Высокий уровень адгезии. Если правильно подготовить металлические поверхности, между ними и полимером образуется связь на молекулярном уровне.

- Стойкость к воздействию влаги. Полимерные покрытия наносятся на металлоконструкции, расположенные в воде, ими покрывают днища лодок. Даже при активной эксплуатации защитный слой сохраняет целостность, не пропускает влагу.

- Высокая износоустойчивость, механическая прочность. Поврежденный слой легко восстановить.

- Стойкость к воздействию ультрафиолета. Многие краски по металлу быстро выцветают на солнце. Полимерный слой не подвержен данной проблеме. Он может постоянно находиться под солнечными лучами без потери свойств.

- Стойкость к перепадам температуры.

- Долговечность. При нормальных условиях покрытие прослужит около 50 лет

- Стойкость к воздействию химических веществ. Для проверки этого свойства можно покрыть металлическую деталь полимером и погрузить ее в растворитель. Защитный слой сохранит целостность, свойства.

Недостатки:

- Из-за высокой адгезии покрытие сложно удалить.

- Защитные составы подходят только для работы с металлом.

- Для нанесения полимеров нужно использовать специальное оборудование.

Полимерные покрытия выдерживают воздействие открытого пламени. Это связано с технологией нанесения.

Автомобиль из полимерного металла (Instagram / pokraska_diskov_astana)

Полиэстер

Полиэстер (полиэфир) – наиболее популярный полимер, используемый в качестве покрытия. Он характеризуется высокой стойкостью к УФ-излучению, отличными антикоррозионными свойствами, эластичностью (легко поддается формовке).

Полиэстеровое покрытие выдерживает практически любые температуры – как низкие, так и высокие.

По сравнению с другими видами полимеров полиэстер наиболее доступен по цене.

Не слишком выдающиеся прочностные характеристики материала компенсируются дополнительной обработкой кварцевым песком. Однако стоимость нанесения покрытия при этом возрастает.

Транспортировка изделий с полиэстерово-кварцевым защитным слоем представляет определенные сложности, так как песок может повредить смежные с ним поверхности.

Нанесение полимерного слоя

Нанесение полимерного слоя происходит с помощью специального оборудования в промышленных камерах.

Условия нанесения полимера

Особенности проведения работ:

- Уровень влажность в зоне обработки не должен превышать 60%.

- Выполнять работы нужно в герметичной камере.

- Нужно заранее освободить рабочую зону от посторонних предметов.

- Деталь должна быть закреплена.

Нельзя наносить защитное покрытие на улице, в грязных помещениях с большим количеством пыли, мусора.

Подготовка металла

Чтобы увеличить адгезию пластика с металлом, поверхности нужно правильно подготовить. Их нужно очистить от загрязнений, протереть растворителем, чтобы смыть жировые пятна. Обработку для удаления налета можно выполнять химическим, термическим или механическим способами. Важно сделать поверхности ровными, убрать грязь.

Смешивание и применение полимерного состава

Полимерный состав может смешиваться с коллерами для изменения цвета. Нанесение покрытия:

- В герметичной камере включается освещение. Мастер одевается в костюм химзащиты.

- Детали подвешиваются на крюки или зажимаются в специальных креплениях.

- На заготовки навешивается минусовой кабель, называемый массой.

- Камера с мастером закрывается, он наносит краску.

Процесс нанесения должен проходить медленно. Важно равномерно нанести покрытие на поверхности, чтобы не образовалось неровностей.

Нанесение полимерного покрытия (Instagram / ilber.aktobe)

Тепловая стабилизация полимерного металла

После нанесения краски выполняется медленного нагревание детали для изменения свойств и характеристик материала. Заготовки погружаются в специальную камеру, которая нагревается до 200°С. Длительность тепловой стабилизации — 60 минут. После этого нужно отключить печь, оставить ее остывать до 100°С. Когда она остынет, можно открывать камеру. Если попытаться охладить детали принудительно, произойдет растрескивание защитного слоя.

Качество полимерного покрытия

Полимерные покрытия в настоящее время являются достаточно популярным лакокрасочным материалом. В лакокрасочной промышленности они появились сравнительно давно. Однако, настоящим прорывов в данной области было создание порошковых полимеров, которые отличаются своим необычайным качеством покрытия и долговечностью. Данные покрытия, в сравнении с остальными синтетическими полимерами, являются более молодыми на рынке лакокрасочной продукции.

На сегодняшний день порошковые полимерные покрытия в силу своих уникальных свойств применяются практически в каждой сфере человеческой деятельности. Особенно популярными они являются при окрашивании различных металлических поверхностей, в том числе металлочерепицы, лодок, а также автомобилей. Такая популярность обусловлена высокими защитными свойствами полимерного покрытия, которым покрытия обязаны своими составляющими компонентами. Практически все составы полимерных покрытий содержат в себе основное связующее вещество, которое состоит из основы и отвердителя.

Свойства полимерного покрытия

- Высокие адгезионные свойства. Полимерные покрытия имеют свои особенности во время их нанесения, в связи с которыми они не просто покрывают поверхность, а проникают в нее, т.е. связываются с поверхностью, особенно с металлической, на молекулярном уровне;

- Устойчивость к деформации. Данное свойство свидетельствует о том, что во время повреждения металлического изделия, краска с поверхности не обсыпается, не лущится, а полностью остается на поверхности. Благодаря данной характеристике покрытия активно используются в автомобилестроении, ведь при сильном ударе во время ДТП, краска полностью покрывает кузов, что позволяет осуществлять его рихтовку без перекрашивания;

- Устойчивость к воздействию влажной среды. Это свойство позволяет использовать полимерное покрытие для окрашивания поверхностей, которые поддаются негативному воздействию воды – крыши домов, металлические изделия, постоянно находящиеся под открытым небом, а также лодки, которые большую часть проводят в воде. Даже при постоянном воздействии влаги на покрытие, оно не теряет своих качеств, благодаря чему является отличной антикоррозионной защитой.

- Устойчивость к воздействию ультрафиолета. Как известно, практически все существующие на сегодняшний день краски со временем портятся под постоянным воздействием солнечных лучей. Они выгорают, начинают лущиться и т.д., чего нельзя сказать о полимерных покрытиях, которые способны постоянно находиться на открытом солнце, при этом, совершенно не меняя свои качества;

- Устойчивость к воздействию на краску высокими температурами. В связи с тем, что окрашивание предметов данным типом краски осуществляется именно при высоких температурах, то впоследствии, краска не поддается воздействию высоких температур, в том числе и открытого огня, что дает возможность наносить ее на те предметы, которые имеют непосредственный контакт с открытым огнем. К таким предметам относятся мангалы, печные котлы и др.

- Устойчивость к воздействию агрессивной щелочной среде, а также к любым химикатам, в том числе и растворителям. Данную краску невозможно повредить, используя растворители или любые другие химические вещества. Таким образом, можно специально поместить окрашенный предмет в агрессивную химическую среду и убедиться в том, что на качестве покрытия это никак не отразиться. При чем, вне зависимости от того какое количество времени краска будет находиться под агрессивным воздействием.

Все перечисленные свойства являются также и преимуществами данной краски, которые показывают, что качество полимерного покрытия чрезвычайно высоко. Оно является уникальным материалом, практически вечным, который способен надежно защитить на протяжении всего срока эксплуатации окрашенное изделие от высоких температур, коррозии и многого другого.

Однако, не смотря на то, что порошковые покрытия кажутся, на первый взгляд, идеальными, они также имеют и свои определенные недостатки, к которым относятся:

- высокая стоимость покрытия. Конечно же, не всегда есть крупная сумма сразу, особенно, если лакокрасочного материала требуется большое количество. Однако, при учете, что покраска будет произведена раз и навсегда, что избавляет от периодического перекрашивания предметов, то высокая цена представляется и не такой высокой. Тем более, что купается полимерное покрытие уже в первые несколько лет эксплуатации изделия.

- проблематичное удаление покрытия. В связи с тем, что покрытие не поддается воздействию различных химикатов, а, кроме этого, проникает в окрашиваемый материал, то просто так стереть или соскрести данный лакокрасочный материал просто невозможно. В настоящее время не придуманы еще специальные смывки для подобных покрытий. Таким образом, если просто надоел цвет и есть желание его поменять, поскольку другие причины замены покрытия отсутствуют, то придется краску удалять механическим путем. А данное занятие занимает много времени и требует наличие специальных механических инструментов.

- отсутствие возможности самостоятельного нанесения покрытия. Поскольку полимерные краски наносятся под воздействием высоких температур, то это предполагает наличие специального оборудования, которое есть только у специалистов, занимающихся соответствующей окраской. Таким образом, пытаться нанести самостоятельно краску на поверхность не стоит, так как материал будет израсходован впустую, желаемый результат не будет получен, в результате чего, будут только выброшенные деньги на ветер.

- полимерные покрытия подходят только для металлических поверхностей. В связи с тем, что полимеры наносятся методом магнитной индукции, ими можно покрывать только те материалы, которые являются хорошими проводниками.

Полимерные покрытия. Технология нанесения

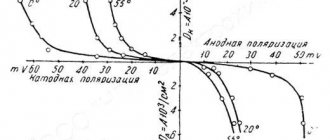

Как уже неоднократно говорилось, главной сложностью окрашивания металлических изделий является наличие необходимого оборудования, одним из которых является краскопульт. Его особенность заключается в том, что он не только выступает пульверизатором, но и заряжает порошок электричеством. Таким образом, бак краскопульта подключается к положительному заряду, тогда, как изделие, на которое наносится краска, имеет отрицательный заряд. Это обеспечивает появление магнитной индукции при столкновении краски с поверхностью. Данная магнитная индукция чем-то схожа с той, которая возникает при замыкании электрода в дуговой сварке. Именно благодаря этому и происходит соединение молекул краски и окрашиваемой поверхности.

Весь процесс окрашивания разделяется на этапы, качество выполнения каждого из которых зависит от аккуратности и мастерства маляра. Если же появляются какие-то, даже незначительные, отступления от технологии, то можно полностью испортить изделие, а также свести на нет все положительные свойства полимерного покрытия.

Первый этап – это процесс нанесения полимерного покрытия. Он заключается в том, что происходит в специальной герметично закрытой камере, которая изолирована от попадания внутрь какой-либо пыли и других частиц. К камере предъявляются особые требования, одним из которых является хорошее освещение. Изделие при окрашивании должно быть установлено таким образом, чтобы мастер мог без труда иметь доступ к любой его части, с любой стороны. Обычно, для этого, изделие подвешивается на специальные крюки, после чего к нему подключается минусовой кабель, именуемый «массой». После этого происходит нанесение покрытия. Процесс занимает очень большой промежуток времени, поскольку мастер старается максимальным образом закрыть все части изделия. Сложность данного процесса состоит в том, что краска должна быть нанесена за один подход и одним слоем, иначе покрытие будет нанесено неравномерно.

После того, как краска полностью покрыла изделие, начинается второй этап – полимеризация. Данный этап избавляет краску от необходимости высыхания, а также наделяет покрытия всеми теми уникальными свойствами, о которых было сказано ранее. Полимеризацией называется процесс медленного прогрева изделия в специальной камере, максимальная температура внутри которой может достигать 2000С. Обычно полимеризация занимает около 60 минут. Однако, температура и время в процессе полимеризации могут отличаться в зависимости от слоя. Например, для затвердевания грунтового слоя требуется меньше времени и более низкие температуры, чем для затвердевания лака.

Кроме этого, важным также является скорость, с которой печь набирает температуру. На этот факт обращается особое внимание, поскольку во время прогрева краска начинает растекаться по изделию, заполняя все труднодоступные места. И для равномерного ее распределения необходимо, чтобы процесс происходил медленно.

Третий этап нанесения полимерного покрытия является завершающим и заключается в остывании окрашенного предмета. Таким образом, после окончания полимеризации, следует охладить печь до 1000С, однако для этого не применяются никакие принуждающие технологии – печь остывает самостоятельно. В противном случае на поверхности покрытия могут появиться трещины. Остывание печи может занять несколько часов. В это время запрещается ее открывать, чтобы не запустить резко холодный воздух внутрь печи и не нанести непоправимый ущерб покрытию.

После остывания печи изделие из нее извлекается и вновь помещается в покрасочную камеру для нанесения следующего слоя. Окрашивание происходит в три слоя, которые состоят из грунта, краски и лака. Последний слой можно и не наносить, поскольку он играет сугубо декоративную роль, поскольку придает краске определенный блеск и глубину, в связи с чем используется автолюбителями. Двух слоев вполне достаточно для того, чтобы изделие было защищено в полной мере.

Таким образом, полимерное покрытие является очень дорогостоящим, но, в то же время, надежным, которое отлично защищает металлические изделия от разного рода повреждений.

Рекомендации по работе с полимерным металлом

Советы по применению полимерных покрытий для металла:

- Перед нанесением полимера нужно подготовить рабочую камеру — установить эффективное освещение, удалить лишние предметы.

- При проведении работ нужно использовать костюм химической защиты, дыхательную маску, защитные очки.

- Нанесение покрытия повторяют 3 раза.

Красить можно одновременно несколько деталей, но для этого нужна просторная покрасочная камера, печь для тепловой стабилизации.

Полимерный слой на металле надежно защищает материал от образования ржавчины, выравнивает поверхности, делает их прочнее. Эффект зависит от правильности подготовки рабочих поверхностей, нанесения полимерного слоя.

Полимерные антифрикционные покрытия

Особой разновидностью полимерных защитных материалов являются антифрикционные твердосмазочные покрытия. Внешне они похожи на краски, однако пигмент в их составе заменяют высокодисперсные частицы твердых смазочных веществ: дисульфида молибдена, графита, политетрафторэтилена и др.

Твердые смазки равномерно распределены в полимерном связующем: эпоксидной, титанатовой, полиуретановой, акриловой, фенольной и других смолах.

Востребованность антифрикционных твердосмазочных покрытий обусловлена их отличными рабочими характеристиками: высокой несущей способностью, широким диапазоном эксплуатационных температур, противозадирными и антикоррозионными свойствами.

В отличие от обычных полимерных покрытий, антифрикционные выдерживают длительное воздействие химически-агрессивных сред и экстремальных нагрузок. При этом они выполняют не только защитную, но и смазочную функцию, чем также выигрывают у полимеров.

В качестве примера таких материалов можно привести отечественные покрытия MODENGY. Они используются в самых различных отраслях промышленности и автомобилестроения.

Типовыми узлами применения покрытий являются средне- и тяжелонагруженные подшипники, направляющие, зубчатые передачи, детали ДВС (юбки поршней, дроссельная заслонка и пр.), резьбовые соединения и другие пары трения из различных материалов (металлов, резин, пластмасс).

Антифрикционные твердосмазочные покрытия MODENGY наносятся однократно на весь срок службы деталей, что позволяет полностью отказаться от масел и пластичных смазок для дальнейшего обслуживания.

Особенности покрытия

Полимерное покрытие – это пленка, которая обладает целым комплексом уникальных эксплуатационных характеристик. Предварительно окрашенный прокат создается на основе нескольких типов полимеров. Любой материал, обработанный на основе такого метода – стальной лист или сетка с полимерным покрытием – отличается ударопрочностью, стойкостью к воздействию коррозии и высокой адгезией. Немаловажно и то, что порошковое окрашивание позволяет сделать поверхность металла любой с точки зрения цвета, в том числе и искусственно состаренной, например, под стиль антик.

Сегодня популярен такой способ окраски стального проката, как Coil Coating. Суть метода в том, что покрытие наносится на автоматизированной линии, то есть листы рулонного проката обрабатываются на линии, после чего на них валиковыми машинами наносится покрытие. Данная технология получила распространение благодаря тому, что нет потерь материалов, а сама линия более производительна, а потому и выгодна.

Как и при любых других отделочных работах, сначала требуется подготовить поверхность, после чего выполняется ее окраска. Данная технология позволяет вести качественную обработку стали, алюминия и белой жести. Таким образом, полимерное покрытие – это возможность улучшить эксплуатационные свойства металла, повысить его защитные свойства и обеспечить длительность эксплуатации.