Углеродистые стали: особенности, классификация, обработка и область применения

Углеродистая сталь – это металлургические композиции с низким содержанием добавок и высоким содержанием железа – до 99 ½ %. Этот материал высоко востребован в различных сферах промышленности, чем объясняется его высокая доля в производстве – до 80%. Сегодня разработано около 2 тысяч марок. Структура материала зависит от содержания в нем углерода. Изменяя процентное соотношение можно влиять на такие характеристики, как твердость, текучесть, пластичность и плотность. Критичным является показатель углерода в составе материала в 0,8%.

Относительно этого показателя УС различают:

- если С менее 0,8%, в структуре материала присутствует феррит и перлит;

- на уровне содержания С (углерода) в 0,8% для материала характерна перлитная структура;

- при содержании С более 0,8% в структуре появляется цементит.

Общая тенденция с повышением содержания С выражается в повышении прочности, ударной вязкости и порога хладноломкости, но пластичность проката снижается.

Классификация углеродистых сталей

Кроме классификации по структурным параметрам,их принято различать по технологии получения:

- электрические УС;

- мартеновские;

- кислородно-конвертерные.

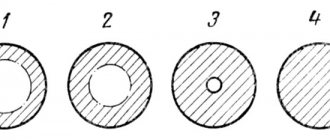

По уровню раскисления подразделяют материал:

По качеству, в соответствии с наличием и объемам вредных примесей железный сплав бывает:

- обычного качества;

- качественные стали.

По сфере использования УС бывают:

- обычные;

- инструментальные;

- конструкционные.

По наличию и объемам С в углеродистом железном сплаве материал классифицируют:

- высокоуглеродистые стали марки с содержанием С более 0,65%;

- среднеуглеродистые – от 0,25 до 0,6%;

- низкоуглеродистые стали марки с содержанием С до 0,25%.

Чем выше показатели углерода, тем тверже и прочнее материал, но и выше его хрупкость. Маркировка материала напрямую связана с его назначением:

- Обычного качества обозначают условным буквенным обозначением Ст. Далее следуют цифры от 1 до 7, которые показывают содержание С (углерода), кратное 10. Производства железных сплавов этой группы регламентирует ГОСТ380-85. Дополнительно эти материалы принято различать по группе поставок: А, Б и В. Это обозначение указывается перед маркой (группа А не указывается). Для А – стабильны механические свойства, для Б стабильны механический состав, для В стабильны свойства и состав.

- Конструкционные УС регламентирует ГОСТ380-88, маркировка осуществляется цифрами: от 08 и до 85. Эти цифры информируют о содержании С (углерода) в материале в сотых долях %. Если железный сплав характеризуется увеличенным содержанием марганца, в конце маркировки указывается Г.

- Инструментальные УС регламентирует ГОСТ1435-54 и 5952-51. Этот железный сплав относится к качественным, и маркируется буквой У. Далее следуют цифры, которые показывают объемы углерода в десятых долях %. Существует подгруппа высшего качества, в этом случае обозначение завершается буквой А. Им характерно повышенное содержание углерода.

В обозначении марки принято указывать степень раскисления: пс или кс.

Процент С в составе инструментальной стали обуславливается ее применение. У7 — для изготовления кузнечных молотов, штампов и зубил, У8 идет на изготовления инструментария для работы с камнем и металлом, У9 – оптимален для производства штемпелей и кернеров. Последующие модификации используют для выпуска полотен ножовок, сверл, плашек, резцов.

Низколегированная углеродистая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Низколегированная углеродистая сталь

Cтраница 1

Низколегированные и углеродистые стали имеют хорошую свариваемость при стыковой сварке. Благодаря повышенному содержанию углерода уменьшается окисление металла и облегчается получение соединений свободных от окислов. Пластичность соединений повышают подогревом или последующей термической обработкой. [1]

Низколегированные и углеродистые стали могут работать в контакте с нержавеющими хромистыми и хромомарганцовистыми сталями. Однако непосредственный контакт нержавеющих хромоникеле-вых сталей и сплавов с хромистыми и хромомарганцовистыми и тем более с низколегированными сталями недопустим. В таких случаях необходима замена одного из металлов или применение прокладок из изоляционных материалов. В целях предотвращения контактной коррозии также широко применяют металлические, лакокрасочные и другие покрытия. [2]

Низколегированные и углеродистые стали имеют хорошую свариваемость при СС. Повышенное содержание углерода уменьшает окисление металла и облегчает получение соединений, свободных от оксидов. Пластичность соединений повышают подогревом или последующей термической обработкой. [3]

В низколегированных и углеродистых сталях аустенит претерпевает бездиффузионное мартенситное превращение. Аустенит представляет собой твердый раствор углерода в гамма-железе. При низких т-рах гамма-железо, несмотря на наличие в нем растворенного углерода, менее устойчиво по сравнению с пересыщенным твердым раствором углерода в альфа-железе; поэтому решетка гамма-железа перестраивается в решетку альфа-железа, но без выделения ( диффузии) углерода. Превращение происходит в интервале т-р А / н — Мк, и в результате его образуется специфическая игольчатая структура — мартенсит. Структура мартенсита является осн. [4]

Все виды низколегированных и углеродистых сталей могут применяться в сочетании друг с другом без опасности появления усиленной коррозии. [5]

Нагрев при пайке термически обработанных низколегированных и углеродистых сталей в некоторых случаях приводит к отжигу, превращению остаточного аустенита в мартенсит, распаду мартенсита, к отпускной хрупкости. Поэтому при выборе температуры пайки и способа нагрева необходимо учитывать возможность развития этих процессов. [6]

Нагрев при пайке термически обработанных низколегированных и углеродистых сталей в некоторых случаях приводит к отжигу, превращению остаточного аустенита в мартенсит, распаду мартенсита, к отпускной хрупкости. [7]

Исследования ИКС ЦНИИчермет по низколегированным и углеродистым сталям выполнены по договору с ОАО Славнефть-Мегионнефтегаз, согласно которому перед институтом была поставлена задача установления причин различной коррозионной повреждаемости труб одинакового размерного и марочного сортамента, с идентичной микроструктурой и химическим составом и отличающихся в сходных условиях эксплуатации только сроком безаварийной службы: одни работают без повреждений весь проектный срок, другие разрушаются в результате сквозных коррозионных повреждений через несколько месяцев. Результаты исследований получены применительно к средам, характерным для условий местной нефтедобычи и содержащим минимальное количество сероводорода. [8]

Исследования ИКС ЦНИИчермет по низколегированным и углеродистым сталям выполнены по договору с ОАО Славнефть-Мегионнефтегаз, согласно которому перед институтом была поставлена задача установления причин различной коррозионной повреждаемости труб одинакового размерного и марочного сортамента, с идентичной микроструктурой и химическим составом и отличающихся в сходных условиях эксплуатации только сроком безаварийной службы: одни работают без повреждений весь проектный срок, другие разрушаются в результате сквозных коррозионных повреждений через несколько месяцев. Результаты исследований получены применительно к средам, характерным для условий местной нефтедобычи и содержащим минимальное количество сероводорода. [9]

В необходимых случаях листы из низколегированной и углеродистой стали могут поставляться в термически обработанном состоянии. [10]

В последнее время для защиты от коррозионной усталости низколегированных углеродистых сталей применяют комбинированные способы: создание на поверхности металла специальных упрочненных слоев ( так называемых белых слоев) и ингибирование кислых сред. Исследования, проведенные в работах [130, 139] на сталях 30, 35, 40, 45, 50, 60, 40Х, У7, У8, на которых предварительно создавали белые слои функционно-упрочняющей, механоультразвуковой, лазерной обработками показали более высокую стойкость их в ЗМ h3SO4 па сравнению со сталями не подвергающимися такой обработке Введение в Н25ОФ ингибиторов ХОСП-10, ФМИ, галогенида дипиридилия в количестве 1 5 г / л увеличивало в еще большей степени сопротивление этих сталей коррозионной усталости и коррозионному растрескиванию. Авторы считают, что использование такой комбинированной защиты позволит, наряду со значительным повышением коррозионно-механической стойкости деталей при усталостных нагружениях в кислых средах, значительно расширить возможность применения углеродистых сталей в различных отраслях промышленности. [11]

Трубы с прямым швом экспандированные и со спиральным швом из горячекатаной низколегированной и углеродистой стали, сваренные двусторонним швом дуговым методом или токами высокой частоты; трубы бесшовные. [12]

Для строительства магистральных трубопроводов применяются бесшовные или электросварные трубы из высокопрочных низколегированных и углеродистых сталей, толщина стенки которых определяется исходя из максимального рабочего давления перекачивающих станций и условий работы участков трубопроводов. [13]

Карты механизмов деформации для чистого железа, аустенитных коррозионно-стойкий сталей и низколегированной углеродистой стали / / Научные труды по материаловедению. [14]

Более обоснованно и точно ( с использованием теории тепловых расчетов при сварке) оптимальные режимы сварки низколегированных и углеродистых сталей определяют на основе результатов испытаний этих сталей на свариваемость. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Отличие углеродистых сталей от легированных

Марки УС различают технологические процессы и использование различных добавок. Так чем отличаются углеродистые стали от легированных, если в эти железные сплавы также добавляются элементы, изменяющие механические, эксплуатационные и технологические параметры:

- В состав углеродистых железных сплавов входят железо, углерод и нормальные примеси, которые бывают полезными и вредными. К первым относится марганец и кремний. Вредные примеси – это сера и фосфор.

- В состав материала не входят легирующие добавки, которые изменяют свойства, такие как: молибден, титан, вольфрам и другие.

- УС не предназначены для специального использования, это общепромышленный материал.

- В сравнении с легированными материалами, углеродистые сплавы имеют более низкие технологические и эксплуатационные параметры, в том числе твердость и теплостойкость.

Что такое легированная сталь

Легированная сталь — это металлические сплавы железа, углерода и большого количества других элементов. Другие элементы, присутствующие в нем, обычно включают марганец, кремний, никель, титан, медь и хром. Эти элементы называют элементами сплава, потому что эти элементы смешаны вместе, чтобы сформировать сплав. Целью добавления этих элементов является улучшение свойств стали. Легированную сталь можно разделить на две категории следующим образом.

- Низколегированная сталь

- Высоколегированная сталь

Низколегированные стали содержат небольшое количество легирующих элементов, тогда как высоколегированные стали содержат большое количество легирующих элементов. Обычно для улучшения твердости и долговечности стали добавляют легирующие элементы. Легированная сталь также устойчива к коррозии из-за присутствия значительного количества других элементов, таких как хром.

Например, нержавеющая сталь — это легированная сталь. Он содержит около 10% хрома вместе с железом и углеродом в смеси элементов. Благодаря своей антикоррозионной стойкости нержавеющая сталь используется для изготовления кухонных предметов.

Рисунок 1: Обратный обратный клапан из нержавеющей стали (легированная сталь).

Область применения углеродистых сталей

Сфера применения УС определяется видом. Так, для холодной деформации и горячей ковки используется малоуглеродистая сталь, марки ее отличаются высокой пластичностью. Железные сплавы со средним содержанием углерода немногим отличаются по показателям текучести и пластичности, но его прочность уже выше. Они актуальны для производства элементов конструкций и механизмов, которые будут эксплуатироваться в обычных условиях. УС с высоким содержанием углерода обладают высокой прочностью, из них изготавливают различный инструмент и измерительные приборы. УС обычного качества используется на производстве листового материала, швеллеров, прутьев, балок и других изделий. Из нее выполняют элементы машин и металлические конструкции.

Наиболее распространенные марки среднеуглеродистых сталей

- 40Г – конструкционная сталь. Характеризуется повышенным содержанием Mn. В сочетании с кремнием (0,37%) марганец обеспечивает высокую степень раскисления и спокойную разливку. Эта среднеуглеродистая сталь для улучшения прочностных характеристик подвергается закалке и отпуску.

- 50 Г. Отличается сочетанием прочностных и упругих характеристик. Применяемые способы термообработки – закалка+отпуск, реже – нормализация.

- 40ХН. Марка, отличающаяся высокой прочностью, упругостью, способностью к механообработке, глубокой прокаливаемостью.

- 50ХФ. Пружинная сталь, востребованная при производстве пружин высокой ответственности. Содержание хрома и ванадия повышает свойства упругости.

- 60, 60Г, 65, 65Г, 70, 70Г, 80, 85 применяются после закалки+отпуска, нормализации+отпуска, поверхностного упрочнения. Востребованы для изготовления деталей, эксплуатируемых в условиях трения, статического давления и вибраций.

- У7, У8, У9, У10 – инструментальные стали с невысокой прокаливаемостью.

Обработка углеродистых сталей

Основными видами обработки УС являются: отжиг, закалка, нормализация, старение и отпуск.

- Углеродистые стали обыкновенного качества. Сплав группы А поставляются для изделий, которые не подвергаются обработке. Группа Б – это материалы, которые предназначены для штамповки, ковке, а иногда и температурной обработке. Группа В – это сплавы, которые могут обрабатываться методом сварки.

- Сталь углеродистая качественная. Этот материал можно подвергать химикотермической обработке, нормализации, холодной механической обработке, высадке, штамповке и обработке давлением. Особенности технологического процесса зависят от конкретной марки.

Одним из главных преимуществ этого железного сплава является его невысокая стоимость. Именно этот фактор обуславливает широкую применяемость материала.

Сталь низкоуглеродистая и ее основные характеристики

Сталь низкоуглеродистая – это сплав, не содержащий легируемых элементов, имеющий примеси и малое содержание углерода, до 0,25%. В составе данного сплава присутствуют марганец и кремний, однако в силу малого процентного содержания (марганец – не больше 1%, кремний – не выше 0,8%), не оказывают ощутимого легирующего воздействия на материал. Сталь низкоуглеродистая отличается мягкостью и малым содержанием марганца.

Этот сплав из-за своей мягкости не позволяет точно обрабатывать поверхности, однако его мягкость, вязкость и пластичность дают возможность создавать цементируемые заготовки и детали для последующей сварки/цементации. Обрабатываемость сплава очень плохая, поверхность обрабатываемой детали имеет много шероховатостей. Выполнение точной обработки достаточно затруднительное.

Свойства низкоуглеродистой стали

Свойства низкоуглеродистой стали не имеют высоких показателей прочности. Пластичность и вязкость напротив — высокие. Марки низкоуглеродистой стали иногда предназначаются для изготовления цементуемых изделий, которые нуждаются в дополнительной цементации для достижения необходимой твердости и придания им износоустойчивости посредством дальнейшей обработки. Изделия из такой стали достаточно хорошо свариваются и куются.

Свойства низколегированной стали не позволяют выполнять полноценные работы с этим металлом. Однако, если провести процесс нормализации и холодного волочения, значительно можно увеличить обрабатываемость поверхности. Благодаря хорошей пластичности (5 = 33…23%), низкоуглеродистые стали можно успешно подвергать холодной деформации, при этом не теряются механические свойства, так как местное перенапряжение равномерно распределяется и трещины не образуются. Такая сталь слабо поддается закаливанию и хорошо сваривается.

Свойства низкоуглеродистой стали имеют ряд недостатков:

- низкая прочность Те = 330…460 МПа, Сто,2 = 200…280МПа;

- малая ударная вязкость;

- очень чувствительная к механическому старению, так как при повторных нагрузках она чувствует концентрацию напряжения, поэтому из нее не изготавливают изделия, подвергающиеся повторным нагрузкам.

Марки низкоуглеродистой стали, их основные сферы применения

Марка низкоуглеродистой стали в зависимости от своего состава имеет отдельные назначения в промышленности. К данному типу сплава относят 05 кп, 08, 10, 10 пс, которые активно используются для производства шайб, прокладок и других малонагруженных элементов конструкций и машин. В зависимости от того, какая марка низкоуглеродистой стали, сплав находит применение в разных отраслях. Так, высокую устойчивость перед статической водородной усталостью демонстрируют:

Следующие марки низкоуглеродистой стали применяются как цементируемые:

При изготовлении зубчатых колес с последующей цементацией применяют:

- ЭП620;

- ЭП355;

- 03 используются как шихтовая заготовка и выпускаются в виде прутков различного размера. Такая шихтовая добавка применяются в процессе выплавки специальных сплавов для изготовления отдельных деталей и спец проката.

Для создания сварных конструкций используют такие марки низкоуглеродистой стали:

- Ст0;

- Ст1сп;

- Ст1пс;

- Ст1кп;

- Ст2сп;

- Ст2пс;

- Ст2кл;

- Ст3сп;

- СТ3кл (ГОСТ 380);

- сталь 10;

- сталь 15;

- сталь 20 (ГОСТ 1050);

- S235-S295;

- P235-P295 (EN 10025, EN 10027-1, EN 10028-2).

Углеродистые и низколегированные стали | Точечная сварка

К этой группе относятся стали, закаливающиеся при точечной сварке с заметным изменением пластичных свойств при использовании режимов, рекомендованных для низкоуглеродистой стали. Это наблюдается уже при сварке углеродистых и низколегированных сталей с содержанием углерода соответственно 0,15 и 0,12% и выше.

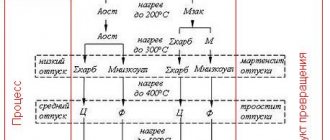

Требования и способы подготовки для этих сталей те же, что и для низкоуглеродистых. При одинаковой чистоте обработки поверхности контактное сопротивление этих сталей выше из-за большей прочности и большего электрического сопротивления. Повышенное содержание углерода и наличие легирующих примесей оказывает существенное влияние на сварку, увеличивая устойчивость переохлажденного аустенита и уменьшая критические скорости охлаждения, при которых сталь закаливается. В зависимости от состава стали, ее термообработки, толщины, цикла сварки и параметров режима в зоне сварки наблюдаются различные скорости охлаждения и, как следствие, структуры различной степени закалки. Влияние скорости охлаждения на структуру стали приближенно оценивается по совмещенным диаграммам С-образного изотермического распада аустенита и скорости охлаждения. Эти диаграммы верны для конкретных примеров, так как характер изотермического распада в большей степени зависит от свойств стали.

На прочность сварного соединения для некоторых углеродистых и низколегированных сталей заметное влияние оказывают диффузионные процессы, в результате которых часть углерода перемещается в литое ядро из окружающего металла. Это ослабляет сварное соединение, разрушение его происходит по обезуглероженной зоне, близкой к границе литого ядра.

Закалка зоны сварки значительно снижает усилие отрыва, так как соединение становится хрупким. Сравнительные испытания на удар применяют реже ввиду их сложности и необходимости специальных приспособлений для копров. Качество сварки соединения оценивают по отношению усилия отрыва точки к срезу, которое всегда меньше единицы. Допустимые пределы устанавливают в каждом отдельном случае.

Например, при сварке интенсивно закаливающейся стали ЗОХГСА толщиной 2 мм при одноимпульсном цикле сварки без термообработки это отношение составляет всего 0,1—0,14. Применение специального цикла повышает его до 0,32. В сварном соединении необходимо исключать или ограничивать структуры закалки.

Сварка на очень мягком режиме при ограниченном времени проковки уменьшает скорость охлаждения за счет прогрева окружающей зоны металла. Для некоторых марок сталей это позволяет получить соединение с достаточной пластичностью. Однако такой режим вызывает большие остаточные деформации, снижает производительность и увеличивает расход энергии.

Несколько уменьшить указанные недостатки можно сваркой на умеренно мягком режиме, дающем хрупкое соединение со структурой закалки, но без трещин. После сварки требуется полная термическая обработка изделия в печи, обеспечивающая наибольшую однородность структуры, но понижающая усталостную прочность из-за снятия остаточных напряжений сжатия в зоне сварных точек. Эта операция требует печей, энергоемка и применима для жестких узлов ограниченных габаритных размеров.

Наиболее целесообразна сварка на жестком режиме с последующей электротермомеханической обработкой точки в электродах машины импульсом тока, меньшим по величине при большем усилии сжатия. Эффективность этого цикла возрастает с уменьшением толщины листа и повышением степени закаливаемости стали.

В первой части этого цикла в зависимости от толщины детали и качества подготовки поверхности можно применять различные импульсы, обеспечивающие умеренную плотность тока при высоком контактном сопротивлении в начале нагрева, исключающие выплески и последующий перегрев электродов. Эта часть цикла заканчивается формированием ядра нужных размеров.

Следующий этап — охлаждение контролируют по времени, он продолжается до снижения температуры ниже температуры мартенситного превращения. Этот этап цикла можно несколько сократить за счет интенсификации теплоотвода в электроды повышением сжимающего усилия. Повторный импульс тока нагревает или поддерживает температуру в месте сварки на уровне температуры образования аустенита, чтобы не вызвать повторной закалки. Достигнуть температуры отпуска за счет уменьшения продолжительности импульса нельзя, так как за короткое время не удается обеспечить равномерный нагрев зоны. Для обоих импульсов желательна модуляция их переднего фронта.

При подборе режимов сварки этих сталей обычно в выборе параметра первого импульса ориентируются на жесткие режимы сварки низкоуглеродистых сталей. Несколько большее электрическое сопротивление не оказывает существенного влияния на общий нагрев места сварки. При сварке этих сталей с недостаточно хорошей подготовкой поверхности применяют более мягкие режимы.

Сопротивление пластической деформации у этих сталей, как правило, растет с увеличением содержания углерода и легирующих элементов, поэтому усилия при сварке устанавливают на 20—30% больше, чем при сварке низкоуглеродистых сталей. Температурный интервал кристаллизации, который увеличивается с ростом содержания углерода, делает эти стали более склонными к появлению усадочных дефектов и горячих трещин. Поэтому с ростом толщины целесообразно увеличивать усилие проковки.

Есть несколько методик, позволяющих подсчитывать время охлаждения, следующее сразу же за циклом сварки. Одна из методик, основанных на расчете тепловых полей, позволяет выбрать величину паузы при двухимпульсной сварке закаливающихся сталей. По другой методике подсчитывают время охлаждения металла ниже температуры образования мартенсита (Ms °С). Зависимость минимального времени охлаждения для низколегированных сталей от толщины металла и температуры образования мартенсита может быть получена, исходя из химического состава стали, по формуле и графику (рис. 8). Для углеродистых сталей это время можно выбрать по графику, приведенному на рис. 9.

Рис. 8. Минимальное время охлаждения для осуществления мартенситного превращения низколегированных сталей

Рис. 9. Углеродистая сталь с содержанием: 1 — до 0,5% С; 2 — до 0,7% С; 3 — до 1% С

Ток термообработки должен быть установлен в довольно узких пределах. Продолжительность термообработки (отпуска) меньше влияет на ее результаты, ее выбирают от 1 до 1,5 продолжительности сварки. С увеличением толщины продолжительность увеличивают. Следует избегать применения слишком жесткого режима, так как его колебания отразятся на пластичности.

Параметры режима, которые фактически определяют конечную структуру в зоне сварки, обычно устанавливают путем подбора для каждой свариваемой стали и каждой толщины листа. Сделана попытка определить их путем расчета. Установлено, что температура отпуска, обеспечивающая оптимальную пластичность, составляет 550—600° С. Параметры термообработки (ток и время) связаны уравнением i = Сила тока отпуска/ Сила сварочного тока r= Продолжительность отпуска/Продолжительность сварки

www.stroitelstvo-new.ru