Разница между Низколегированной сталью и Высоколегированной сталью

Основное различие между Низколегированной сталью и Высоколегированной сталью состоит в том, что Низколегированные стали содержат менее 0,25% легирующего элемента, тогда как Высоколегированные стали имеют более 10% легирующего элемента. Кроме разделения на низколегированную и высоколегированную сталь, она ещё подразделяется по степени легирования на среднелегированную. В этой стали количество легирующих элементов составляет от 2,5 до 10 %)

Сплав представляет собой смесь двух или более элементов. Он производится путем смешивания расплавленного металла с некоторыми другими элементами (металлами или неметаллами или обоими), для получения материала, который обладает улучшенными свойствами по сравнению с исходным металлом. Низколегированная и высоколегированная сталь – это два типа сплавов железа с легирующими элементами. Наиболее популярные легирующие элементы в этих сталях применяются такие: никель (Ni) , медь (Cu) , титан (Ti) и ванадий (V), азот (N) и др.

Содержание

- Обзор и основные отличия

- Что такое Низколегированная сталь

- Что такое Высоколегированная сталь

- В чем разница между Низколегированной сталью и Высоколегированной сталью

- Заключение

Что такое Низколегированная сталь?

Низколегированная сталь – это тип легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав обладает лучшими механическими свойствами и большей коррозионной стойкостью, чем углеродистая сталь. Содержание углерода в низколегированной стали составляет менее 0,2%. Наиболее распространённые л егирующие элементы в этой стали такие: Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu).

В большинстве случаев процесс изготовления этих легированных сталей включает термическую обработку и отпуск (для нормализации). Но теперь, появилась тенденция производить закалку и отпуск. Кроме того, почти все материалы из низколегированной стали являются свариваемыми. Однако материал иногда требует обработки до или после сварки (чтобы избежать растрескивания).

Некоторые преимущества низколегированной стали:

- Предел текучести выше

- Высокий предел прочности

- Более высокая стойкость к окислению и коррозии

- Низкий порог хладноломкости

Этот материал применяется в промышленности, но до максимальной температуры 580 °C. Если температура выше, чем 580 °C, этот материал не подходит из-за отсутствия достаточной стойкости к окислению, чтобы справиться с высокими температурами.

Что такое Высоколегированная сталь?

Высоколегированная сталь – это тип легированной стали, в котором более 10% легирующих элементов. В отличие от низколегированной стали, легирующими элементами для высоколегированной стали являются хром (Cr) и никель (Ni). Н аиболее известным примером этой стали – является нержавеющая сталь.

Хром обеспечивает сталь тонким оксидным слоем на поверхности стали. Это называется скрытым слоем, потому что этот слой задерживает коррозию металла. Кроме того, производители обычно добавляют большое количество углерода и марганца, чтобы придать стали аустенитный характер. Кроме того, этот материал дороже, чем низколегированная сталь.

В чем разница между Низколегированной сталью и Высоколегированной сталью?

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Однако ключевое различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,25% легирующих элементов, тогда как высоколегированные стали содержат более 10% легирующих элементов. В химическом составе низколегированная сталь содержит железо, углерод (менее 0,2%) и другие легирующие элементы, такие как Никель (Ni), Хром (Cr), Молибден (Мо), Вольфрам (V), Бор (B), Вольфрам (W) и Медь (Cu), в то время как высоколегированная сталь содержит железо, хром, никель, углерод, марганец и др.

Заключение – Низколегированная сталь против Высоколегированной стали

Как низколегированная, так и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Основное различие между Низколегированной сталью и Высоколегированной сталью состоит в том, что Низколегированные стали содержат менее 0,25% легирующих элементов, тогда как Высоколегированные стали имеют более 10% легирующих элементов.

Источник статьи: https://raznisa.ru/raznica-mezhdu-nizkolegirovannoj-stalju-i-vysokolegirovannoj-stalju/

Влияние легирующих элементов на свойства сталей

Добавки применяются для придания сплавам необходимых свойств и качеств. Но некоторые химические элементы (содержатся в сплаве в качестве примесей) могут формировать не только полезные, но и негативные характеристики. Избыток серы, фосфора придают металлу хрупкость, ломкость. Кислород уменьшает прочность металла, его стойкость к механическому воздействию, чем вызвана необходимость проведения процесса раскисления в ходе технологического процесса производства.

Хром – один из самых часто употребляемых. В обязательном порядке вводится при получении нержавеющей стали. Придает металлу твердость, жаропрочность, повышает стойкость к статическим нагрузкам, воздействию влаги.

Титан – придает стали высокую плотность за счет уменьшения зернистости, отчего достигается высокая прочность. Металл хорошо поддается обработке, увеличиваются антикоррозийные свойства, кислотоустойчивость.

Никель – как и хром, повышает прочность и антикоррозийные свойства, жаростойкость, способствует приобретению пластичности, стойкости к механическим ударам.

Марганец – придает прочность, увеличивает износоустойчивость. Участвует в процессе удаления из сплава кислорода, нейтрализует влияние на металл серы.

Вольфрам – при нагревании препятствует укрупнению зернистых образований, при закалке понижает хрупкость, увеличивает прочность.

Молибден – придает прочность и упругость металлу при нагрузках на растяжение, при воздействии высоких температур препятствует окислению материала, понижает его хрупкость.

Ванадий – увеличивает твердость, плотность стали за счет снижения зерновой фракции, повышает текучесть, устойчивость к нагрузкам на разрыв.

Кремний – придает свойства упругости при достаточной прочности. При повышенных температурах обеспечивает магнитную проницаемость и устойчивость к окислению. Однако сверх нормы содержания повышает хрупкость сплава.

Алюминий – с его добавлением повышается окалиностойкость.

Кобальт – увеличивает прочность при механических ударах, повышает жаропрочные и магнитные свойства.

Значительно на качество стали влияют примеси, от которых полностью избавиться при процессе производства технологически сложно. К примесям относятся сера, углерод, марганец, кремний, водород, кислород, азот, фосфор.

Углерод – важная составляющая сплава. При содержании до 1,2% придает материалу положительные качества, дает прочность и упругость. Если выше – ухудшает его характеристики — делает металл хрупким, чувствительным к механическому воздействию.

Сера – сверхнормативное (более 0,6%) количество значительно ухудшает характеристики металла. Он становится хрупким, коррозийнонеустойчивым, теряется прочность, пластичность. Возможна вероятность разрыва шва после сварки.

Азот, фосфор, кислород – при превышении допустимых концентраций существенно понижаются прочность, вязкость, пластичность. Сплав становится очень хрупким и неустойчивым к механическому воздействию.

Водород – высокий процент содержания приводит к хрупкости стали.

Содержание:

В ключевое отличие между низколегированной сталью и высоколегированной сталью заключается в том, что низколегированные стали содержат менее 0,2% легирующего элемента, тогда как высоколегированные стали содержат более 5% легирующего элемента..

Сплав — это смесь двух или более элементов. Его получают путем смешивания металла с некоторыми другими элементами (металлами, неметаллами или обоими) для получения материала, который имеет улучшенные свойства по сравнению с исходным металлом. Низколегированная и высоколегированная сталь — это два типа сплавов железа.

Расшифровка обозначения сталей ЭИ, ЭП, ЗИ, ДИ и другие

ЭП — электростальская (завод) поисковая; ЭИ — электростальская исследовательская; ЧС — челябинская сталь; ЗИ — златоустовская исследовательская; ВНС — ВИЭМовская нержавеющая сталь; ДИ — днепроспецстальская (завод) исследовательская.

В данной таблице приведена расшифровка обозначений стали ЭП, ЭИ, ЧС, ЗИ, ВНС, ДИ. Вы без труда сможете найти маркировку завода изготовителя и соответствующую ей маркировку стали по химическому составу. Выше приведены расшифровки стелей, вы их можете посмотреть в начале этой страницы.

- Конструкционная сталь

- Инструментальная сталь

- Магнитная сталь

Что такое низколегированная сталь?

Низколегированная сталь — это тип легированной стали, свойства которой улучшены по сравнению с углеродистой сталью. Например, этот сплав имеет лучшие механические свойства и большую коррозионную стойкость, чем углеродистая сталь. Содержание углерода в низколегированной стали менее 0,2%. Легирующие элементы, кроме углерода, включают Ni, Cr, Mo, V, B, W и Cu.

В большинстве случаев процесс производства этой легированной стали включает термообработку и отпуск (для нормализации). Но теперь это, как правило, включает закалку и отпуск. Кроме того, практически все материалы из низколегированной стали пригодны для сварки. Однако материал иногда требует обработки перед сваркой или после нее (во избежание растрескивания).

Некоторые преимущества низколегированной стали включают следующее:

- Предел текучести

- Сила ползучести

- Стойкость к окислению

- Водородостойкость

- Низкотемпературная пластичность и др.

Кроме того, этот материал очень полезен в промышленности, но при температурах ниже 580 ° C. Если температура выше, этот материал больше не подходит из-за недостаточной стойкости к окислению, чтобы выдерживать высокие температуры.

Марки легированных конструкционных сталей:

- 05Г4МНФ

- 06Х1

- 06Х1Ф

- 06ХГР

- 06ХФ

- 07Х3ГНМЮА

- 08ГДНФ

- 08Х2Г2ФА

- 08ХМФЧ

- 08ХМФЧА

- 08ХМЧ

- 08ХМЧА

- 09ГСФ

- 09ГСФА

- 09Н2МФБА

- 09СФА

- 09ХГ2НАБч

- 09ХН2МД

- 09ХН3МД

- 09ХН4МД

- 10Г2

- 10Г2А

- 10ГН

- 10ГНА

- 10Х1С2М

- 10Х2ГНМ

- 10Х2ГНМА

- 10Х2М

- 10Х2М1

- 10Х2М1А

- 10Х3ГНМЮА

- 10ХН3МД

- 12Г1Р

- 12Х2Н4А

- 12Г2

- 12Х2М

- 12Х2НВФА

- 12Х2НВФМА

- 12Х2НМ1ФА

- 12Х2НМФА

- 12ХГН2МФБДАЮ

- 12ХГНМ

- 12ХГНМФ

- 12ХН

- 12ХН-Ш

- 12ХНА

- 12ХН2

- 12ХН2А

- 12ХН3А

- 12ХН2МД

- 12ХН3МД

- 12ХН2МДФ

- 12ХН4МБД

- 12ХНВФА

- 13Н2ХА

- 13Н5А

- 13Х3НВМ2Ф

- 13ХГМРБ

- 13ХГН2МД

- 13ХФА

- 14Х2ГМР

- 14Х2Н3МА

- 14ХГН

- 14Н2МФД

- 14Х3ГМЮ

- 14ХГ2САФД

- 14ХГНМДАФБ

- 14ХГНМД

- 14ХГН2МДАФБ

- 14ХГНМДАФБРТ

- 14ХГСН2МА

- 14ХН3МА

- 15Г

- 15ГЮТ

- 15НМ

- 15Н2М

- 15Н2М-Ш

- 15Н3МА

- 15Х

- 15Х-Ш

- 15ХА

- 15Х2ГН2ТА

- 15Х2ГН2ТРА

- 15ХГН2ТА

- 15ХГНМ

- 15ХН3

- 15ХМФА

- 15ХР

- 15ХСМФБ

- 15ХФ

- 15ХФА

- 15ХФ-Ш

- 16Г2

- 16Х2Н3МФБАЮ

- 16Х3НВФМБ

- 16ХГ

- 16ХГТА

- 16ХН3МА

- 16ХСН

- 17Н3МА

- 17ХГ

- 18ХГ

- 18Г2ХФЮД

- 18Х2Н4ВА

- 18Х2Н4МА

- 18ХГТ

- 18ХГН2МФБ

- 18ХН2Т

- 18ХН3МА

- 18ХНВА

- 18ХНМДФ

- 19Х2НВФА

- 19Х2НМФА

- 19ХГН

- 19ХГНА

- 19ХГС

- 19ХГНМА

- 20Г

- 20Г2

- 20Г2АФ

- 20Г2Р

- 20ГЮТ

- 20Н2М

- 20Ф

- 20Х

- 138 ИЗ-2

- ЭИ83

- ЭИ274

- ЭИ712

- ЭИ712М

- ЭИ763

- ЭП79

- ЭП176

- ЭП506

Что такое высоколегированная сталь?

Высоколегированная сталь — это тип легированной стали, в которой легирующая сталь составляет более 5%. В отличие от низколегированной стали легирующими элементами для высоколегированной стали являются хром и никель. Одним из хорошо известных примеров материала этого типа является нержавеющая сталь.

Хром обеспечивает сталь тонким оксидным слоем на поверхности стали. Мы называем это скрытым слоем, потому что он задерживает коррозию металла. Более того, производители обычно добавляют большое количество углерода и марганца, чтобы придать стали аустенитный характер. Кроме того, этот материал стоит дороже, чем низколегированная сталь.

Машиностроительные и строительные стали

Конструкционные стали, в свою очередь, делятся на машиностроительные и строительные.

Машиностроительные виды составляют большую группу и являются одними из самых высококачественных. Обязательная термическая обработка придает им лучшие механические характеристики – высокая прочность, текучесть, вязкость, очень малую хрупкость. Очень устойчивы к постоянным нагрузкам, имеют длительный срок эксплуатации.

В свою очередь, они подразделяются на еще на несколько подгрупп.

В чем разница между низколегированной сталью и высоколегированной сталью?

И низколегированная, и высоколегированная сталь обладают улучшенными свойствами, чем углеродистая сталь. Однако ключевое различие между низколегированной сталью и высоколегированной сталью состоит в том, что низколегированные стали содержат менее 0,2% легирующего элемента, тогда как высоколегированные стали содержат более 5% легирующего элемента. При рассмотрении химического состава низколегированная сталь содержит железо, углерод (менее 0,2%) и другие легирующие элементы, такие как Ni, Cr, Mo, V, B, W и Cu, а высоколегированная сталь содержит железо, хром, никель, углерод, марганец и др.

Инфографика ниже предоставляет дополнительную информацию о разнице между низколегированной сталью и высоколегированной сталью.

Расшифровка легирующих элементов в аббревиатуре

Иногда распознать легирующие элементы в маркировках бывает затруднительно. Для этого нужно ознакомиться с принятыми обозначениями добавок. Существуют следующие обозначения: хром – Х, марганец – Г, ниобий – Б, медь – Д, азот – А, Молибден – М, титан – Т, фосфор – П, вольфрам – В, никель – Н, кремний – С, ванадий – Ф, алюминий – Ю, бор – Р, кобальт – К и др.

Описание основных марок высоколегированной стали

Целью внесения легирующих компонентов является изменение физических свойств стали — повышение прочности, противодействие коррозии, повышение гибкости. В зависимости от концентрации легирующих элементов различают три вида — низколегированная (дополнительных компонентов менее 2,5%), среднелегированная (от 2,5 до 10%) и высоколегированная сталь (от 10 до 50%).

Какими основными отличиями обладает высоколегированная сталь? Какие марки высоколегированных сталей существуют? И о чем нужно помнить при проведении сварочных работ? Ниже мы узнаем ответы на эти вопросы.

Классификация по структуре

Под структурой стали подразумевается внутреннее строение металла, которое может существенно меняться в зависимости от условий термообработки, механических воздействий. Форма и размер зерен зависят от состава и соотношения легирующих добавок, технологии производства.

Основу зерен стали составляет кристаллическая решетка железа, в которую включены атомы примесей – углерода, металлов. Углерод может образовывать твердые растворы в кристаллической решетке, а может создавать с железом химические соединения, карбиды.

Добавки металлов существуют в виде растворов, и многие из них влияют на состояние раствора углерода.

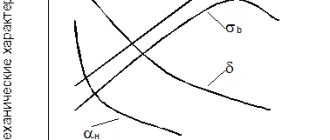

Структура стали меняется при изменениях температуры. Эти изменения называются фазами. Каждая фаза существует в определенном температурном диапазоне, но легирующие добавки могут существенно смещать границы перехода одной фазы в другую.

Читать также: Как подключить пускатель на реверс

Насчитывают такие основные фазы состояния металла:

- Аустенит. Атомы углерода находятся внутри кристаллической решетки железа. Данная фаза существует в диапазоне 1400-700 °С. При наличии в составе от 8 до 10% никеля, аустенитная фаза может сохраняться и при комнатной температуре.

- Феррит. Твердый раствор углерода в железе.

- Мартенсит. Пересыщенный раствор углерода. Данная фаза свойственна закаленной стали.

- Бейнит. Фаза образуется при быстром охлаждении аустенита до температуры 200-500 °С. Характеризуется смесью феррита и карбида железа.

- Перлит. Равновесная смесь феррита и карбида. Образуется при медленном охлаждении аустенита до температуры 727 °С.

Фазы строения металла характеризуют его физические свойства, в зависимости от которых определяется класс стали – конструкционная, литейная и так далее.

Основные особенности

Высоколегированная сталь помимо углерода и железа содержит большое количество легирующих добавок (от 10 до 50%). В качестве дополнительных компонентов: хром, никель, кремний, марганец, вольфрам, молибден, ванадий, алюминий, кобальт, титан, а также различные редкоземельные металлы.

Чаще всего в качестве дополнительных компонента выступает хром и никель — остальные компоненты обычно содержатся в небольших количествах. Хотя есть и некоторые исключения: простой пример — аустенитные марки высоколегированных сталей могут содержать марганец в концентрации от 1 до 15%.

Причины внесения легирующих добавок очень простые — они изменяют структуру и физические свойства стального сплава, что позволяет человеку получить металл с нужными свойствами.

Категории

Категории высоколегированных сталей в зависимости от их физических свойств:

- Окалиностойкие (жаростойкие) высоколегированные стали. Основная особенность подобных сплавов — полная устойчивость к умеренно-высоким температурам (до 550 градусов по Цельсию) окружающей среды в ненагруженном состоянии. Иными словами, подобные стали хорошо выдерживают перегрев в течение длительного времени в том случае, если им не нужно держать какой-либо тяжелый вес. Обратите внимание, что помимо высоких температур окалиностойкие стали также хорошо переносят длительное воздействие химических реагентов средней степени токсичности.

- Жаропрочные высоколегированные стали. По названию можно подумать, что жаропрочные и жаростойкие сплавы — это одно и то же, однако это не совсем так. Жаропрочные сплавы выдерживают высокие температуры (до 800 градусов и выше) в состоянии высокой нагрузки, но в течение короткого времени. Иными словами, подобные сплавы выдерживают большой нагрев в течение небольшого срока (тогда как жаростойкие сплавы выдерживают средний нагрев в течение долгого времени). Кратковременная устойчивость также распространяется и на высокотоксичные химические реагенты.

- Антикоррозийные (нержавеющие) стальные сплавы. Обладают полной устойчивостью ко всем основным видам коррозии (поверхностная, кристаллическая, электрохимическая и так далее). Обратите внимание, что в состав подобных сплавов легирующие компоненты равномерно распределяются по всему стальному сплаву, что делает материал равномерно устойчивым ко всем антикоррозийным воздействиям. Почему это так важно? Простой пример: при хромировании формируется только внешнее антикоррозийное покрытие, которое может повреждаться или стираться по естественным причинам — высоколегированные сплавы содержат антикоррозийные добавки по всему металлу, что делает подобные сплавы более устойчивыми.

Примеры

Чтобы научиться расшифровывать обозначения, необходимо рассмотреть несколько вариантов маркировки:

- У8ГА — содержит 0,8% углерода.

- Ст3сп5 — конструкционный металл, который не является легированным. Часто применяется для изготовления металлоконструкций.

- 30ХГСА — содержит до 0,3% углерода. Дополнительные компоненты — кремний, марганец, хром. Буква А указывает на высокое качество материала.

- Р6М5Ф2К8 — быстрорежущая сталь. В составе содержится около 8% кобальта, 5% молибдена, 2% ванадия.

- ХВГ — состоит из марганца, хрома, вольфрама, количество которых не превышает 1%.

Маркировка легированной стали

Согласно ГОСТ для маркировки легированной стали (низко-, средне- и высоколегированной) используются специальные шифры, которые отображают примерный состав той или иной марки. В техническом смысле шифры имеют вид буквенно-числовой последовательности, которая имеет следующую структуру: XXXYYYZZZ (все символы пишутся слитно и без отступлений). Расшифровка кода следующая:

- XXX — специальный буквенный префикс, отображает тип стального сплава (расшифровку мы дадим ниже).

- YYY — этот фрагмент представляет собой число, которое отображает количество углерода в сплаве. Если стоит два числа — это значит, что содержание углерода выражается в сотых долях процента. Если стоит одно число — содержание углерода в десятых долях процента.

- ZZZ — буквенно-числовая последовательность, которая отображает легирующие компоненты и их приблизительное количество (расшифровку мы тоже дадим ниже).

Расшифровка

Давайте теперь разберемся с префиксом XXX — этот код указывает на особые свойства стали. В техническом смысле он представляет собой одну или несколько букв (чаще всего одну), которая обозначает то или иное свойство. Префикс XXX практически вышел из употребления и на практике он используется редко. Основные значения, которые может принимать префикс, представлены в таблице ниже:

| Символ префикса XXX | Расшифровка префикса |

| Э | Электротехническая сталь |

| А | Автоматная сталь |

| Р | Режущая сталь |

| Л | Сталь, полученная методом литья |

Последовательность ZZZ показывает наличие в стальном сплаве дополнительных легирующих компонентов. Если какой-либо компонент в стальном сплаве содержится в концентрации более 1%, то в таком случае рядом с буквой указывается процентное содержание этого элемента. Буквы расшифровываются следующим образом:

| Значение ZZZ | Расшифровка |

| Х | Хром |

| Н | Никель |

| С | Кремний |

| В | Вольфрам |

| М | Молибден |

| Ф | Ванадий |

| Ю | Алюминий |

| Г | Марганец |

| К | Кобальт |

| Т | Титан |

Все это звучит достаточно устрашающе, однако ничего сложного в этом нет. Давайте попробуем расшифровать несколько популярных марок высоколегированной стали:

- А10Х13СЮ — автоматная сталь, которая содержит 0,10% углерода, 13% хрома, а также кремний и алюминий в концентрации менее 1%

- Л12Х17 — литая сталь, которая содержит 0,12% углерода и 17% хрома.

- 12Х18Н12Т — сталь, которая содержит 0,12% углерода, 18% хрома, 12% никеля, а также титан в концентрации менее 1%.

Виды обработки конструкционной легированной стали

Вид обработки служит еще одним критерием сортировки данной металлургической продукции:

- Кованый или горячекатаный прокат

- Со специальной отделкой поверхности

- Калиброванный

По уровню термической обработкистальную продукциюразличают:

- Без термической обработки

- Подвергнута термической обработке, на что указывает обозначение ТО

- Нагартованная – полученная методом проката. Обозначается буквой Н.

По показателю качества поверхности прокат делится на:

- 1 группа

- 2 группа

- 3 группа.

Виды и марки высоколегированной стали

| Категория сталей | Основные особенности | Марки соответствующей категории |

| Мартенситные марки | Содержат углерод в приличных количествах (до 0,7%), содержание хрома среднее (от 8 до 19%), в незначительных количествах содержат кремний и/или марганец | 07Х16Н4Б, 13Х11Н2В2МФ, 30Х13 |

| Ферритные марки | Низкое содержание углерода (до 0,15%), высокое или среднее содержание хрома (от 12 до 30%), в очень небольших количествах может содержать кремний, титан и/или марганец | 12Х17, 08Х13, 15Х25Т |

| Аустенитные марки | Низкое содержание углерода (до 0,2%), умеренное или среднее содержание хрома (от 10 до 18%), никель в различных концентрациях (от 3 до 25%), марганец в различных концентрациях (от 1 до 14%), в небольших количествах может содержаться кремний, азот | 20Х25Н20С2, 12Х25Н16Г7АР |

| Композитные мартенситно-ферритные марки | Низкое содержание углерода (до 0,2%), большое или среднее содержание хрома (от 10 до 16%), в небольших количествах — ванадий, марганец, кремний | 12Х13, 15Х12ВНМФ |

| Композитные аустенитно-ферритные марки | Низкое содержание углерода (не более 0,18%), высокое содержание хрома (в среднем 23%), марганец в различных концентрациях (есть сплавы как с низким содержанием 0,5%, так и с высоким содержанием 9%), возможны небольшие вкрапления кремния, алюминия, титана | 15Х18Н12С4ТЮ, 12Х21Н5Т |

| Композитные аустенитно-мартенситные марки | Углерод в различных концентрациях (от 0,1 до 1%), высокое содержание хрома (в среднем около 16%), в небольших концентрациях — алюминий, кремний, титан | 08Х17Н6Т, 09Х15Н8Ю1 |

Изготовление нержавеющей стали

Процесс изготовления включает в себя важную составляющую – обработку металла. Технология обработки металла производится путем резки, а с помощью перемещения инструмента с изготовляемого изделия снимается стружка. Благодаря такому способу обработки, изделие может иметь любую форму. Главным критерием в данной обработке есть ничто иное как: точный учет количества изготовленных изделий из нержавейки и учет физических и материальных затрат.

И напоследок хотелось бы добавить, что нержавеющая сталь это широко используемый материал практически во всех видах промышленности, это основа индустрии благодаря которой научно-технические достижения не стоят на месте. Нержавейку используют повсюду, особенно это касается машиностроения, электротехнических и химических промышленностей, а так же в строительстве и народном хозяйстве.

Опции темы

Поиск по теме

Это не нержавейка, это легированная сталь. Например рельс это низколегированная сталь и он магнитится, нержавейка это подвид высоколегированной стали и не магнитится.

Последний раз редактировалось Сибиряк11; 14.02.2016 в 21:34 .

В общепринятой классификации существует несколько типов нержавеющих сталей, при этом как бы не половина из этих типов имеет магнитные свойства.

Ну неправда. Не все нержавейки немагнитны. Далеко не все.

Тс вешал об выхлопной системе из нержавейки. Хотя там скорее всего оцинкованная сталь, вот я и предложил проверить магнитом, что бы он определится.

Последний раз редактировалось Сибиряк11; 15.02.2016 в 09:21 .

Выхлопуха из нержавейки бывает, на БМВ некоторые модели, как вариант. Насчет магнитных свойств их глушителей не скажу, как-то не проверял. Но точно не оцинковка.

Ждем тс что он раскажет про свою выхлопуху .

Да что он расскажет, фигнёй мается. Поставил любые болты, какие нашёл. Прикипят – срежет и опять поставит любые. Это ещё если придется туда повторно лезть.

Чтото Вы не то вычитали. Я про это не писал.

Разве? Вы как Легусь лего даете заднии ход.

речь шла о нестоковых болтах из нержавейки но не о глушителе из оной

райт? а вы про глушители из нержавейки начали тереть

ставь любые подходящие по диаметру и длине и не парь себе и людям голову

Наткнулся случайно на эту тему. Хоть и прошло уже почти 2 года, но отвечу. Чтобы других, кто будет это читать, не вводить в заблуждение.

Любая нержавейка – это легированная сталь. Если открыть ГОСТ 5632, то там можно насчитать более 70 марок нержавеющих сталей. Очень большая часть из них магнитные. В том числе и 40Х13. Тем не менее это нержавейка. За «немагнитные» свойсва нержавейки в осовном отвечает никель. Чем его больше в составе – тем меньше сплав магнитится. За нержавеющие свойства – в основном хром. Кухонные ножи, столовые приборы, в основном изготавливают из низколегированной нержи. Поэтому они магнитятся. Хотя и не ржавеют в бытовых условиях. А если взять например ту же 30ХГСА – тоже легированная сталь – то в тех же условиях заржавеет очень быстро.

Сварка высоколегированных сталей

Сварка высоколегированных сталей отличается от сварки обычных сортов стали. Дело все в том, что большинство высоколегированные сплавы обладают повышенной теплопроводностью и увеличенным линейным расширением металла, что вынуждает вносить в процедуру сварки ряд важных изменений:

- Повышенная теплопроводность приводит к тому, что на поверхности металла собирается лишнее тепло, которое значительно легче проплавяет сталь в глубину. Поэтому при проведении сварки нужно снизить величину сварочного тока на 15-25%, чтобы избежать повреждения детали.

- Из-за увеличенного коэффициента расширения металла при нагреве также происходит более серьезная деформация металла. В случае работы с объемными жесткими объемными конструкциями также увеличивается риск образования трещин. Поэтому при осуществлении сварки нужно соблюдать повышенную осторожность.

Советы

Помимо этого существует и масса других особенностей сварки высоколегированных сталей. При работе со сплавами, которые не содержат титан или ниобий, нужно помнить о температуре нагрева сварочной дуги. При нагреве металла до температуры выше 500 градусов такие сплавы теряют свои антикоррозийные свойства.

Если же во время сварки вы по какой-либо причине довели фрагмент металла до температуры выше 500 градусов, то в таком случае необходимо выполнить закалку либо нагреть фрагмент до температуры 850 градусов. В таком случае легирующие скопления растворяются и равномерно распределятся по всему сплаву.

Из-за наличия легирующих добавок значительно повышается риск растрескивания стали во время сварки. Чтобы этого избежать, нужно использовать электроды с покрытием на основе молибдена, марганца или вольфрама. В случае применения таких инструментов место шва приобретает мелкозернистую структуру, которая препятствует образованию трещин.

Также снижает риск растрескивания шва предварительный нагрев стали до температуры 100-300 градусов по Цельсию. В таком случае тепло будет равномерно распределяться по всей толщине металла и препятствовать образованию трещин.

Стальные сплавы с содержанием углерода в концентрации менее 0,12% перед сваркой нужно обязательно нагревать. Если этого не сделать, то с большой долей вероятности после сварки на месте шва образуются трещины и коррозионные наросты.

Что такое нержавеющая сталь или нержавейка, технология изготовления, область применения

На сегодняшний день, нержавеющая сталь занимает лидирующие позиции в сфере металлургии по своему производству и продажам. Считается, что данная отрасль является основной во многих областях техники.

Если говорить научными словами, то нержавеющая сталь или нержавейка – это легированная сталь, которая проявляет свою высокую устойчивость в агрессивной среде, не поддаваясь воздействию кислот, воздуха и воды. Для того чтобы улучшить качество стали, в её состав добавляют разнообразные добавки в виде элементов. На данный период времени высоким спросом пользуются хромоникелевые сплавы из нержавеющей стали которые применяются для изготовления изделий из нержавейки: перил для лестниц и ограждения из нержавейки.