Характеристика стали марки 10

Сталь 10 — конструкционная углеродистая качественная сталь, сваривается без ограничений. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Пластичность металла позволяет использовать их для изготовления штампованных частей и деталей. Для выпуска промышленного количества товара осуществляется технология холодной штамповки. Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Твердость стали 10: HB 10 -1 = 143 МПа. Обрабатываемость резанием В горячекатанном состоянии при НВ 99-107 и σB = 450 МПа, Kυ тв.спл. = 2,1, Kυ б.ст. = 1,6. Нашла свое применение в производстве труб и крепежных деталей котлов и трубопроводов ТЭЦ, из стали 10 изготавливают трубные крепежные детали АЭС, крепежные детали паровых и газовых турбин. При применении химико-термической обработки спектр применения резко расширяется, из нее изготавливают втулки, ушки рессор, диафрагмы, шайбы, винты, детали работающие до 350 °С к которымпредъявляются требования высокой поверхностной твердости и износоустойчивости при невысокой прочности сердцевины. Высокий предел выносливости определяет применение материала при изготовлении ответственных деталей, которые предназначены для длительной работы. Ковку производят при температурном режиме от 1300 до 700 0С, охлаждение на воздухе.

Отжиг II рода – процессы с фазовой перекристаллизацией

Отжиг II рода осуществляется только при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

Полный

Полный отжиг заключается в нагреве выше критической температуры А3 (окончания перекристаллизации), выдержке до полного завершения фазовых трансформаций и медленном охлаждении. При нагреве до температур, превышающих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с измельченным зерном, обеспечивающую повышенную вязкость и пластичность. При более высоких температурах аустенитное зерно увеличивается в размере, что снижает характеристики полуфабриката.

Температура нагрева и время выдержки в высокотемпературных условиях определяются типом заготовок, способом их укладки в печь, высотой садки. Для защиты стали от окисления и обезуглероживания отжиг проводится в защитных атмосферах.

Скорость охлаждения определяется химсоставом стали. Чем большую устойчивость переохлажденного перлита проявляет металл, тем медленнее его необходимо охлаждать. Поэтому углеродистые стали охлаждают со скоростью 100-150 градусов в час, а легированные стали значительно медленнее – со скоростью 40-60 градусов в час. После распада аустенита в ферритной области охлаждение может быть более интенсивным. Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Полный отжиг обычно применяется для сортового проката, фасонных отливок, поковок из среднеуглеродистых сталей.

Изотермический отжиг

При этом виде термообработки нагрев осуществляется, как и для полного отжига. Отличие процесса – быстрое охлаждение до температур, расположенных ниже критической точки А1, обычно – это +660…680°C. При температуре, до которой сталь была быстро охлаждена, осуществляется изотермическая выдержка – до 6 часов, во время которой происходит полный распад аустенитной структуры. На следующем этапе полуфабрикаты охлаждаются на воздухе.

Плюс изотермического процесса по сравнению с полным – сокращение периода операции. Особенно это актуально для легированных марок. Еще одно преимущество – получение максимально однородной структуры по всему сечению заготовки. Заготовки, которые планируется обрабатывать резанием, отжигают при температурах 930-950°C, обеспечивающих небольшое укрупнение зерна и улучшение обработки режущим инструментом.

Чаще всего изотермическому отжигу подвергают: поковки и сортовой прокат небольших размеров, изготовленный из легированных марок. Для больших садок (от 20 т) изотермический отжиг не применяют, поскольку на отдельных участках садки превращения осуществляются при разных температурных условиях.

Для пружинной среднеуглеродистой стали с содержанием углерода 0,6-0,9% C применяют специализированную изотермическую обработку, называемую патентированием. Этот процесс служит для подготовки проволоки к многостадийному обжатию во время холодного волочения.

Первый этап – нагрев заготовок до температур, при которых осуществляется полная аустенизация структуры (примерно +900°C),второй – погружение в соли с температурами в интервале+450…+600°C.

Образовавшиеся после такой обработки структуры сорбита или тонкопластинчатого троостита обеспечивает:

- возможность значительных обжатий при протяжке;

- отсутствие обрывов при холодных деформациях;

- высокую прочность после финишного волочения.

Неполный отжиг

При неполном отжиге металлоизделия нагревают немного выше критической температуры А1.Этот вид термообработки улучшает обработку резанием полуфабрикатов из заэвтектоидных (с содержанием углерода более 0,8%)легированных и углеродистых сталей.

Этапы неполного отжига в заэвтектоидных сталях:

- Нагрев до температур выше точки А1на 10-30°C (обычно +750…770°C). Обеспечивает практически полную рекристаллизацию структуры. Во время этого процесса пластинчатый феррит приобретает сфероидальную форму. Поэтому такую операцию часто называют сфероидизацией.

- Охлаждение до 600°C со скоростью до 60°C/час. Чем больше легирующих добавок в стали, тем медленнее должно быть охлаждение.

- Остывание на воздухе от +600°C до нормальной температуры.

Нормализационный отжиг

Нормализация (нормализационный отжиг) считается промежуточным процессом между закалкой и отжигом, поскольку позволяет получать меньшую хрупкость металла, чем при закалке, и большую твердость, чем при других разновидностях отжига. Поэтому нормализация – процесс, широко распространенный для изготовления деталей машиностроения.

Нормализацию часто выполняют с прокатного нагрева. Температуры нагрева:

- доэвтектоидные стали – до температур, превышающих А3 на 40-50°C;

- заэвтектоидные стали – на 40-50°C выше точки Аm.

Далее осуществляют непродолжительную выдержку, во время которой завершаются фазовые превращения, охлаждение – на воздухе.

Нормализация сопровождается полной перекристаллизацией, измельчением структуры, образовавшейся после литья, ковки, прокатки, штамповки. Для низкоуглеродистых сталей нормализация востребована вместо отжига с целью получения повышенной твердости, улучшения производительности при обработке резанием, качества поверхности. Для некоторых легированных марок нормализация с охлаждением на воздухе заменяет процесс закалки. Нагрев для нормализации сортового горячекатаного проката часто осуществляется токами высокой частоты.

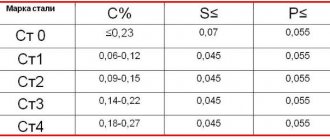

Расшифровка стали марки 10

Расшифровка стали: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 10 обозначают содержание его около 0,1 процента.

| Сортовой и фасонный прокат | ГОСТ 8510-86; ГОСТ 8239-89; ГОСТ 10551-75; ГОСТ 8240-97; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 8509-93; ГОСТ 1133-71; ГОСТ 11474-76; ГОСТ 9234-74; |

| Листы и полосы | ГОСТ 6765-75; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 82-70; ГОСТ 16523-97; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 7417-75; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1050-88; ГОСТ 1051-73; ГОСТ 14955-77; ГОСТ 10702-78; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 10885-85; ГОСТ 1577-93; ГОСТ 4041-71; |

| Ленты | ГОСТ 19851-74; ГОСТ 10234-77; ГОСТ 503-81; |

| Трубы стальные и соединительные части к ним | ГОСТ 22786-77; ГОСТ 8638-57; ГОСТ 8645-68; ГОСТ 53383-2009; ГОСТ 24950-81; ГОСТ 6856-54; ГОСТ 30564-98; ГОСТ 30563-98; ГОСТ 8646-68; ГОСТ 23270-89; ГОСТ 8644-68; ГОСТ 11249-80; ГОСТ 20295-85; ГОСТ 5005-82; ГОСТ 8642-68; ГОСТ 10707-80; ГОСТ 1060-83; ГОСТ 550-75; ГОСТ 8639-82; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 8733-74; ГОСТ 8734-75; ГОСТ 12132-66; ГОСТ 9567-75; ГОСТ 3262-75; ГОСТ 14162-79; ГОСТ 13663-86; ГОСТ 10705-80; ГОСТ 10704-91; ГОСТ 5654-76; |

| Проволока стальная низкоуглеродистая | ГОСТ 5663-79; ГОСТ 1526-81; ГОСТ 792-67; ГОСТ 5437-85; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; ГОСТ 9389-75; ГОСТ 7372-79; ГОСТ 26366-84; ГОСТ 3920-70; ГОСТ 9850-72; |

| Сетки металлические | ГОСТ 9074-85; |

Поставка сталь 10

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| Сортовой и фасонный прокат | ГОСТ 8510-86; ГОСТ 8239-89; ГОСТ 10551-75; ГОСТ 8240-97; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 8509-93; ГОСТ 1133-71; ГОСТ 11474-76; ГОСТ 9234-74; |

| Листы и полосы | ГОСТ 6765-75; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 82-70; ГОСТ 16523-97; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 7417-75; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1050-88; ГОСТ 1051-73; ГОСТ 14955-77; ГОСТ 10702-78; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 10885-85; ГОСТ 1577-93; ГОСТ 4041-71; |

| Ленты | ГОСТ 19851-74; ГОСТ 10234-77; ГОСТ 503-81; |

| Трубы стальные и соединительные части к ним | ГОСТ 22786-77; ГОСТ 8638-57; ГОСТ 8645-68; ГОСТ 53383-2009; ГОСТ 24950-81; ГОСТ 6856-54; ГОСТ 30564-98; ГОСТ 30563-98; ГОСТ 8646-68; ГОСТ 23270-89; ГОСТ 8644-68; ГОСТ 11249-80; ГОСТ 20295-85; ГОСТ 5005-82; ГОСТ 8642-68; ГОСТ 10707-80; ГОСТ 1060-83; ГОСТ 550-75; ГОСТ 8639-82; ГОСТ 8731-87; ГОСТ 8732-78; ГОСТ 8733-74; ГОСТ 8734-75; ГОСТ 12132-66; ГОСТ 9567-75; ГОСТ 3262-75; ГОСТ 14162-79; ГОСТ 13663-86; ГОСТ 10705-80; ГОСТ 10704-91; ГОСТ 5654-76; |

| Проволока стальная низкоуглеродистая | ГОСТ 5663-79; ГОСТ 1526-81; ГОСТ 792-67; ГОСТ 5437-85; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 17305-91; ГОСТ 9389-75; ГОСТ 7372-79; ГОСТ 26366-84; ГОСТ 3920-70; ГОСТ 9850-72; |

| Сетки металлические | ГОСТ 9074-85; |

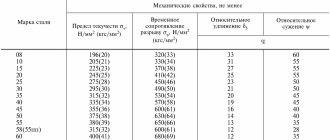

Механические свойства сталь 10

| ГОСТ | Вид поставки, режим термообработки | σв(МПа) | δ5 (%) | ψ % | НВ, не более |

| 1050-88 | Сталь горячекатаная, кованая калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | |

| 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отжига или отпуска | 335-450 | 55 | 143 | ||

| после сферодизирующего отпуска | 315-410 | 55 | 143 | ||

| нагартованная без термообработки | 390 | 8 | 50 | 187 | |

| 1577-93 | Полосы нормализованные или горячекатаные | 335 | 8 | 55 | |

| 16523-70 | Лист горячекатаный (образцы поперечные) | 295-410 | 24 | ||

| Лист холоднокатаный (образцы поперечные) | 295-410 | 25 | |||

| 4041-71 | Лист термически обработанный 1-2й категории | 295-420 | 32 | 117 | |

| 8731-87 | Трубы горячедеформированные термообработанные | 355 | 24 | 137 | |

| 8733-87 | Трубы холодно- и теплодеформированные термообработанные | 345 | 24 | 137 | |

| Цементация 920-950 °С. Закалка 790-810 °С, вода. Отпуск 180-200 °С, воздух. | 390 | 25 | 55 | сердц. 137 поверхн. 57-63 |

Сталь 10 конструкционная углеродистая качественная

Заменители

Стали 08, , 08кп.

Иностранные аналоги

| Европа | Ck10(2), С 10(2) |

| США (AISI, ASTM) | 1010, M1010, M1012, 1110, 1012 |

| Япония JIS | S10C, S09CK |

Расшифровка

Цифра 10 обозначает, что среднее содержание углерода в стали составляет 0,10%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 1050-88, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8240-89, ГОСТ 8239-89.

- Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

- Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-93, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-89.

- Лента ГОСТ 6009-74. ГОСТ 10234-77.

- Полоса ГОСТ 1577-93, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 17305-91, ГОСТ 5663-79.

- Трубы ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 10705-80, ГОСТ 10704-91, ГОСТ 1060-83, ГОСТ 5654-76, ГОСТ 550-75.

Характеристики и описание

Сталь 10 относится к конструкционным малоуглеродистым нелегированным качественным сталям и характеризуется высокими пластическими свойствами и применяется преимущественно для изготовления изделий холодной штамповкой, высадкой и волочением. Для повышения прочности и улучшения обрабатываемости низкоуглеродистая сталь марок 10 подвергается нормализации с температуры 930-950° С.

Назначение

Детали, работающие при температуре от -40 до 450 °С, к которым предъявляются требования высокой пластичности. После ХТО — детали с высокой поверхностной твердостью при невысокой прочности сердцевины.

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Ar1 |

| 732 | 870 | 854 | 680 |

Химический состав, % (ГОСТ 1050-88)

| C | Si | Mn | Cr | S | Р | Cu | Ni | As |

| не более | ||||||||

| 0,07-0,14 | 0,17-0,37 | 0,35-0,65 | 0,15 | 0,04 | 0,035 | 0,25 | 0,25 | 0,08 |

Химический состав, % (ГОСТ 1050-2013)

| Марка стали | Массовая доля элементов, % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Cu | |

| не более | ||||||||

| 10 | 0,07-0,14 | 0,17-0,37 | 0,35-0,65 | 0,030 | 0,035 | 0,15 | 0,30 | 0,30 |

Износостойкость цементованной стали 10

| Характеристика термической обработки | Твердость по Виккерсу HV | Износ, мг | |

| образца | бронзового вкладыша | ||

| Цементация на глубину 1,5 мм, закалка при 780°С, отпуск при 170°С | 782 | 4,0 | 3,0 |

Механические свойства

| ГОСТ | Состояние поставки | σ0,2, МПа | δ5(δ4), % | Ψ, % | Твердость HB, не более |

| не менее | |||||

| ГОСТ 1050-88 | Сталь горячекатаная кованая, калиброванная и серебрянка 2-й категории после нормализации | 335 | 31 | 55 | — |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | ||||

| после отжига или отпуска | 335-450 | — | 55 | 143 | |

| после сфероидизирующего отжига | 315-410 | — | 55 | 143 | |

| нагартованная без термообработки | 390 | 8 | 50 | 187 | |

| ГОСТ 1577-93 | Полоса нормализованная или горячекатаная | 335 | 31 | 55 | — |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | 295-410 | (24) | — | — |

| Лист холоднокатаный | 295-410 | (25) | — | — | |

| ГОСТ 4041-71 (образцы поперечные) | Лист термически обработанный 1 и 2-й категорий | 295-420 | 32 | — | 117 |

| ГОСТ 8731-74 | Труба горячедеформированная термообработанная | 355 | 24 | — | 137 |

| ГОСТ 8733-74 | Труба холодно- и теплодеформированная термообработанная | 345 | 24 | — | 137 |

| — | Цементация при 920-950 °С [81]; закалка с 790-810 °С в воде; отпуск при 180-200 °С, охл. на воздухе | 390 | 25 | 55 | Св. HRCs 137*1; 63*2 |

- *1 Сердцевины.

- *2 Поверхности.

Механические свойства при повышенных температурах

| tисп., °С | σ0,2, МПа | σв, МПа | δ5, % | Ψ, % | KCU, Дж/см2 |

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

ПРИМЕЧАНИЕ. Нормализация при 900-920 °С, охл. на воздухе.

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа | n |

| Нормализация при 900-920°С | 157-216 | 51 | 108 |

ПРИМЕЧАНИЕ. σ4001/1000 = 108 МПа, σ4001/100000 = 78 МПа, σ4501/10000 = 69 МПа, σ4501/100000 = 44 МПа

Ударная вязкость KCU

| Термообработка | KCU, Дж/см2, при температуре, °С | |||

| +20 | -20 (-30) | -40 (-50) | -60 | |

| Отсутствует | 235 | 196 | 157 | 78 |

| Нормализация [81] | 73-265 | (203-216) | (179) | — |

| Отжиг [28] | 59-245 | 49-174 | 45-83 | 19-42 |

ПРИМЕЧАНИЕ. Пруток диаметром 35 мм.

Технологические свойства

Температура ковки, °С: начала 1300, конца 700. Охлаждение на воздухе. Свариваемость — сваривается без ограничений, кроме деталей после химикотермической обработки. Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС. Обрабатываемость резанием — Kv тв.спл = 2,1 и Kv б.ст. = 1,6 в горячекатаном состоянии при НВ 99-107 и σв = 450 МПа. Флокеночувствительность — не чувствительна. Склонность к отпускной хрупкости — не склонна.

Прокаливаемость

| Твердость HRCэ на расстоянии от торца, мм | |||

| 1,5 | 3 | 4,5 | 6 |

| 31 | 29 | 26 | 20,5 |

Твердость HB (по Бринеллю) для металлопродукции из стали 10 (ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 10 | 143 | — | 187 | 143 |

Применение стали 10 для трубопроводов в зависимости от параметров транспортируемой среды (ГОСТ 32569-2013)

| Марка стали, класс прочности, стандарт или ТУ | Технические требования на трубы (стандарт или ТУ) | Номинальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспортируемая среда (см. ГОСТ 32569-2013 обозначения таблицы 5.1) | Расчетные параметры трубопровода | ||||

| Максимальное давление, МПа | Максимальная температура, °С | Толщина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при наряжении в стенке от внутреннего давления [σ], °C | ||||||

| более 0,35[σ] | не более 0,35[σ] | ||||||||

| Бесшовные трубы | |||||||||

| Сталь 10 ГОСТ 1050 | ГОСТ 550 группы А, Б | 10-300 | ГОСТ 550 | Все среды | ≤32 | 475 | ≤12 >12 | минус 40 минус 30 | минус 40 |

| ГОСТ 8731, ГОСТ Р 53383 группа В, кроме изготовленных из слитка | 50-400 | ГОСТ 8731, ГОСТ Р 53383 с гарантией гидроиспытания | ≤5 | ≤12 >12 | минус 40 минус 30 | ||||

| Среды группы В, кроме пара и горячей воды | ≤5 | ≤12 >12 | минус 40 минус 30 | ||||||

| ГОСТ 8733, ГОСТ Р 54157 группа В | 10-150 | ГОСТ 8733, ГОСТ Р 54157 | Все среды с гарантией гидроиспытания | 32 | ≤6 | минус30 | |||

| ТУ 14-3-826-79 | 20-50 | ТУ 14-3-826-79 | Все среды | ≤12 | минус 30 | ||||

| ТУ 14-3-1486-87 | 300, 350, 400 | ТУ 14-3-1486-87 | — | минус 40 | |||||

| ТУ 14-3-587-77 | 500 | ТУ 14-3-587-77 | ≤12 >12 | минус 40 минус 30 | |||||

| ТУ 14-ЗР-55-2001 | 50-400 | ТУ 14-ЗР-55-2001 | — | минус 30 | |||||

| ТУ 14-3-1577-88 | ТУ 14-3-1577-88 | — | минус 40 | ||||||

| ТУ 14-3-1128-2000 ТУ 14-ЗР-1128-2007 | ТУ 14-3-1128-2000 ТУ 14-ЗР-1128-2007 | ≤12 >12 | минус 40 минус 30 | минус 60 минус 40 | |||||

| Электросварные трубы спиральношовные | |||||||||

| Сталь 10 ГОСТ 1050 | ГОСТ 3262 | 6-150 | ГОСТ 3262 | Среды группы В, кроме пара и горячей воды | ≤1,6 | 200 | ≤5 | минус 20 | минус 20 |

Пределы применения, виды обязательных испытаний и контроля прокладок из стали 10 для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 10 ГОСТ 1050 | |

| Технические требования | ОСТ 26-01-49-82 | |

| Наименование детали | Прокладки металлические | |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +250 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) | |

| Обязательные испытания | σ0,2 | + |

| σв | + | |

| σ | + | |

| f | — | |

| KCU | + | |

| HB | + | |

| Контроль | Дефектоскопия | + |

| Неметаллические включения | — | |

Применение стали 10 для изготовления крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °С | Давление среды, МПа (кгс/см2), не более | |||

| Сталь 10 ГОСТ 1050 | СТП 26.260.2043 | От 0 до +300 | 2,5 (25) | Гайки |

| От -40 до +450 | 10 (100) | Шайбы | ||

Минимальное значение предела текучести, МПа (кгс/мм2) при расчетной температуре (ПНАЭ Г-7-002-86)

| Марка стали | Сортамент | Температура, К (°С) | |||||||

| 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | ||

| 10 | Трубы холодно и теплодефор- мированные бесшовные наружным диаметром от 5 до 250 мм, с толщиной стенки от 0,3 до 20 мм; наружным диаметром от 6 до 250 мм, с толщиной стенки от 1,6 до 24 мм; наружным диаметром от 6 до 160 мм, с толщиной стенки от 2 до 22 мм | 206 (21) | 196 (20) | 195 (19) | 181 (18,5) | 176 (18) | 157 (16) | 137 (14) | 118 (12) |

| Сортовая горячекатаная и кованая сталь толщиной или диаметром до 80 мм | 186 (19) | 186 (19) | 186 (19) | 177 (18) | 177 (18) | 157 (16) | 137 (14) | 118 (12) | |

ПРИМЕЧАНИЕ. В предел «от» и «до» включаются обе значащие цифры.

Минимальное значение предела прочности (временного сопротивления), МПа (кгс/мм2) при расчетной температуре (ПНАЭ Г-7-002-86)

| Марка стали | Сортамент | Температура, К (°С) | |||||||

| 293 (20) | 323 (50) | 373 (100) | 423 (150) | 473 (200) | 523 (250) | 573 (300) | 623 (350) | ||

| 10 | Трубы холодно и теплодефор- мированные бесшовные наружным диаметром от 5 до 250 мм, с толщиной стенки от 0,3 до 20 мм; наружным диаметром от 6 до 250 мм, с толщиной стенки от 1,6 до 24 мм; наружным диаметром от 6 до 160 мм, с толщиной стенки от 2 до 22 мм | 343 (35) | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 323 (33) | 314 (32) | 294 (30) |

| Сортовая горячекатаная и кованая сталь толщиной или диаметром до 80 мм | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 333 (34) | 323 (33) | 314 (32) | 294 (30) | |

ПРИМЕЧАНИЕ. В предел «от» и «до» включаются обе значащие цифры.

Плотность ρп кг/см3 при температуре испытаний, °С

| Сталь 10 | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| 7856 | 7832 | 7800 | 7765 | 7730 | 7692 | 7653 | 7613 | 7582 | 7594 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 10 | 12,4 | 13,2 | 13,9 | 14,5 | 14,9 | 15,1 | 15,3 | 12,1 | 14,8 | 12,6 |

Модуль нормальной упругости (Модуль Юнга) Е, ГПа

| Марка Стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | 206 | 199 | 195 | 186 | 178 | 169 | 157 | — | — | — |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | — | 58 | 54 | 49 | 45 | 40 | 36 | 32 | 29 | 27 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С | |||||||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 | |

| 10 | 466 | 479 | — | 512 | — | 567 | — | — | — | — |

Модуль упругости при сдвиге на кручение G, ГПа

| Марка стали | При температуре испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | 78 | 77 | 76 | 73 | 69 | 66 | 59 | — | — | — |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, пРи темпеРатуРе испытаний, °С | |||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 | |

| 10 | — | 190 | 263 | 352 | 458 | 584 | 734 | 905 | 1081 | 1130 |

Узнать еще

Сталь 30ХГТ конструкционная легированная…

Сталь 07Х12НМФБР (ЧС80) коррозионностойкая, жаропр…

Сталь 9ХС инструментальная легированная…

Сталь 08Х18Тч (ДИ-77) коррозионностойкая аустенитн…

Механические свойства сталь 10 при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| нормализация 900-920 °С | |||||

| 20 | 260 | 420 | 32 | 69 | 221 |

| 200 | 220 | 485 | 20 | 55 | 176 |

| 300 | 175 | 515 | 23 | 55 | 142 |

| 400 | 170 | 355 | 24 | 70 | 98 |

| 500 | 160 | 255 | 19 | 63 | 78 |

Исследование релаксационной стойкости методом свободного изгиба показало, что образцы, подвергнутые ММТО, обладают более низкой релаксационной стойкостью при 150° С, чем в исходном состоянии (после отжига). Дополнительный отжиг образцов после ММТО при 300-500° С позволяет резко повысить релаксационную стойкость сталей 10 и 35. Падение напряжений в образцах за 3000 ч после дополнительного отжига при 400° С для стали 10 и при 500° С для стали 35 уменьшается в 10-30 раз в сравнении с образцами после ММТО без дополнительного отжига. При этом максимальная релаксационная стойкость получена при несколько более высоких температурах дополнительного отжига после ММТО, чем максимальные значения предела упругости.

Полученные экспериментальные данные позволяют предположить, что низкая релаксационная стойкость образцов после ММТО связана с недостаточной стабильностью тонкой структуры металла. Дополнительный дорекристаллизационный отжиг после ММТО позволяет более полно стабилизировать структуру и, таким образом, резко повысить сопротивление металла микропластическим деформациям при кратковременном и длительном нагружениях.

Отжиг сталей первого рода – назначение, виды, температуры нагрева

В зависимости от температур нагрева и начального состояния сплава при различных видах отжига I рода протекают процессы гомогенизации, рекристаллизации, устранения остаточных напряжений, уменьшения твердости. Все эти процессы проходят в случаях нагрева сплавов и выше, и ниже температур, при которых осуществляются фазовые трансформации. Основные цели, достигаемые с помощью этого вида термической обработки, – ликвидация химической и физической неоднородности, возникающей после сварки, резки, обработки давлением, закалки.

Гомогенизационный (диффузионный) отжиг

Этот вид термообработки применяется для слитков из легированных марок. Он позволяет снизить дендритную или внутрикристаллитную неоднородность, повышающую склонность металла при обработке давлением к негативным явлениям, среди которых:

- хрупкий излом;

- неравномерность свойств в различных направлениях;

- слоистый излом;

- трещинообразование;

- снижение пластичности и вязкости.

Режим диффузионного процесса:

- нагрев до высоких температур (до +1200°C), при которых характеристики структуры сплава выравниваются по всем направлениям;

- выдержка – 15-20 часов;

- быстрое охлаждение заготовки до 800-820°C, а затем более медленное на воздухе.

В результате гомогенизационного термического процесса получают крупное зерно, которое измельчают дальнейшей обработкой давлением или термической обработкой.

Рекристаллизационный отжиг стали

Этот вид термообработки используется для стальных заготовок или полуфабрикатов после холодного деформирования или между такими операциями. Он заключается в нагреве до температур, превышающих температуры рекристаллизационных процессов, выдержке и охлаждении. Температура операции определяется содержанием углерода в сплаве:

- 0,08-0,2% C–+680…700°C. Такие стали подвергают штамповке, прокатке, волочению.

- Высокоуглеродистая легированная сталь – +680…740°C. Обычно это калиброванные прутки из хромсодержащих безникелевых и хромоникелевых марок. Выдержка – 0,5-1,5 ч.

Для снятия напряжений

Этот вид термообработки применяют для отливок, сварных изделий, заготовок после резки, в которых появляются остаточные напряжения в результате неоднородного охлаждения и пластических деформаций. Остаточные напряжения провоцируют целый ряд негативных последствий, среди которых – изменение размерных параметров и деформационные процессы во время хранения, транспортировки и эксплуатации изделий.

Операция для снятия напряжений осуществляется в следующих температурных интервалах:

- Ходовые винты, зубчатые колеса, червяки: +570-600°C, выдержка 2-3 часа после основной механообработки, +160…+180°C, выдержка 2-2,5 часа после финишных мероприятий, проводимых для снятия напряжений после шлифовки.

- Обработка для снятия сварных напряжений: +650-700°C.

Остаточные напряжения снижаются и при рекристаллизационном отжиге, при котором осуществляются фазовые трансформации.

Физические свойства сталь 10

| Tемпература | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.1 | 7856 | 140 | |||

| 100 | 2.03 | 12.4 | 57 | 7832 | 494 | 190 |

| 200 | 1.99 | 13.2 | 53 | 7800 | 532 | 263 |

| 300 | 1.9 | 13.9 | 49.6 | 7765 | 565 | 352 |

| 400 | 1.82 | 14.5 | 45 | 7730 | 611 | 458 |

| 500 | 1.72 | 14.85 | 39.9 | 7692 | 682 | 584 |

| 600 | 1.6 | 15.1 | 35.7 | 7653 | 770 | 734 |

| 700 | 15.2 | 32 | 7613 | 857 | 905 | |

| 800 | 12.5 | 29 | 7582 | 875 | 1081 | |

| 900 | 14.8 | 27 | 7594 | 795 | 1130 | |

| 1000 | 12.6 | 666 | ||||

| 1100 | 14.4 | 668 |

При температуре +20 0С плотность стали составляет 7856 кг/м3

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Гомогенизационный отжиг

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены. Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час.) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования. Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650°С в зависимости от марки стали и способа предыдущей обработки.

Высокий отжиг стали

Эта операция часто называется высоким отпуском. После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

Твердость стали марки 10

| Твердость сталь 10, Калиброванного нагартованного проката по ГОСТ 1050-88 | HB 10 -1 = 187 МПа |

| Твердость сталь 10, Горячекатанного проката по ГОСТ 1050-88 | HB 10 -1 = 143 МПа |

| Твердость сталь 10, Лист термообработаный по ГОСТ 4041-71 | HB 10 -1 = 117 МПа |

| Твердость сталь 10, Трубы бесшовные по ГОСТ 8731-87 | HB 10 -1 = 137 МПа |

| Твердость сталь 10, Трубы горячедеформированные по ГОСТ 550-75 | HB 10 -1 = 137 МПа |

| Твердость сталь 10, Пруток горячекатаный по ГОСТ 10702-78 | HB 10 -1 = 115 МПа |

Механические свойства стали 10пc

Механические свойства стали 10пс по регламенту ГОСТ 535-2005 отпускается в виде мягкой ленты и листового проката сечением до 4мм, от 0,05 до 1,5мм, от 1,5 до 2,0мм, свыше 2мм до 2,9мм, а также от 3,0 до 4,0 мм. Толщина проката: 0,05-1,5 мм, временное сопротивление разрыву: 310-440 МПа, относительное удлинение: >17%. Толщина проката: 1,5-2,0 мм, временное сопротивление разрыву: 310-440 МПа, относительное удлинение: >18%. Толщина проката: 2,0-2,9 мм, временное сопротивление разрыву: 310-440 МПа, относительное удлинение: >20%. Толщина проката: от 3,0 до 4,0 мм, временное сопротивление разрыву: 310-440 МПа, относительное удлинение: >24%. Ниже приведены данные в табличном варианте по ГОСТ 10702 и 4041:

| Государственный стандарт | Состояние поставки | σв(МПа) | δ5 ( δ4 ) (%) | ψ % | НВ, не более |

| не менее | |||||

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой | ||||

| после отжига или отпуска | 315-410 | — | 50 | 143 | |

| после сфероидизирующего отжига | 295-390 | — | 50 | 143 | |

| нагартованная без термообработки | 370 | 8 | 55 | 179 | |

| ГОСТ 4041-71 (Образцы поперечные) | Листы термообработанные 1-2-й категории | 275-410 | 32 | — | 114 |

| ГОСТ 10234-77 | Лента плющенная: | ||||

| нагартованная | 500-800 | — | — | — | |

| отоженная | До 450 | 20 | — | — | |

| ГОСТ 503-81 | Лента холоднокатаная: | ||||

| мягкая | 315-440 | -17 | — | — | |

| полунагартованная | 375-510 | -7 | — | — | |

| нагартованная | 440-590 | -4 | — | — | |

Ударная вязкость стали 10

| Температура +20 °С | Температура -20(-30) °С | Температура -40(-50) °С | Температура -60 °С | Термообработка (пруток 35 мм) |

| 235 | 196 | 157 | 78 | Отсутствует |

| 73-265 | 203-216 | 179 | Нормализация | |

| 59-245 | 49-174 | 45-83 | 19-42 | Отжиг |

Зарубежные аналоги стали марки 10

| США | 1010, 1012, 1110, C1010, Gr.A, M1010, M1012 |

| Германия | 1.0301, 1.0305, 1.0308, 1.1121, C10, C10E, Ck10, St35, ST35-8 |

| Япония | S10C, S12C, S9CK, SASM1, STB340, STKM12A, SWMR |

| Франция | AF34, AF34C10, C10, C10RR, XC10 |

| Англия | 040A10, 040A12, 045M10, 10CS, 10HS, 1449-10CS, CFS3, CS10 |

| Евросоюз | 1.1121, 2C10, C10, C10D, C10E |

| Италия | 1C10, 2C10, C10, C14, Fe360 |

| Испания | F.1511 |

| Китай | 10 |

| Швеция | 1233, 1265 |

| Болгария | 10 |

| Венгрия | C10 |

| Польша | 10, K10, R35 |

| Румыния | OLC10 |

| Чехия | 11353, 12010, 12021 |

| Швейцария | C10 |