Человеку, который ничего не знает о метизном ряде, будет сложно разобраться в определении их разновидностей. Особенно если нет должного опыта в замере правильных размеров крепежных элементов. Если начать с простого, то для базового понимания необходимы замеры толщины, длины и диаметра. Однако сталкиваясь с обычными на первый взгляд болтами и гайками многие не знают, как правильно определить размер.

Параметры, по которым можно узнать базовую информацию об изделии – это длина, толщина, диаметр, а также может быть высота.

Чертежными обозначениями принято писать первую букву названия отдельного параметра. Она может быть, как большим шрифтом, так и малым. Получаем следующее:

- «D» от слова «diameter» и соответствует диаметру;

- «L» от слова «lenght» что означает длину;

- «S» от слова «stoutness» определяет толщину;

- «H» от слова «high» по возможности измеряется высота.

Во время измерения того или иного метиза существуют тонкости, которых следует придерживаться, чтоб определить правильный размер.

Правильное измерение болта

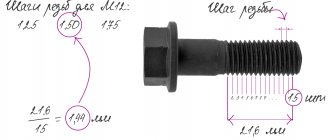

Если измеряемый болт с метрическим видом резьбы, тогда в информации о нем делают обозначение MDxPxL.

Данная аббревиатура обозначает следующее:

- M — изделие с метрической резьбой;

- D — значение диаметра метиза;

- P — информация касательно шага резьбы. Может встречаться мелкий, крупный и особо мелкий. Если шаг крупный, то значение не пишут;

- L — длинна изделия.

Показания, которые были замерены, записываются в миллиметрах.

Чтоб безошибочно определить размер болтов и их тип, необходимо разобраться с их разновидностями. Для этого существуют жесткие нормы ГОСТ из советского времени, а по европейским меркам ISO. Могут быть немецкие стандарты с пометкой DIN. Только когда известен тип можно приступать к замерам.

Для проведения замеров необходимы специальные инструменты. Ими могут быть штангенциркуль, микрометр или шаблонная линейка. Для контроля резьбы измерений необходимо пользоваться калибрами «ПР-НЕ». Дословная расшифровка читается как «проходная-непроходная». Где ПР навинчивается без усилий, тогда как НЕ не навинчивается вообще.

Длину измерять лучше линейкой или более точным инструментом — штангенциркулем. Каждый резьбовой метиз имеет свой определённый шаг резьбы. А чтоб его узнать есть инструмент, называемый шагомером. Если такого инструмента нет под рукой, то можно произвести межвитковой замер штангенциркулем.

Такой метод измерения точнее определит шаг, если метиз будет крупного размера. Увы на мелких элементах возможны погрешности в правильности измерений. Чтоб этого не было следует делать замер нескольких витков. К примеру, если отмерять 10 витков и результат поделить на 10 получится необходимый шаг.

Когда метиз перемерен, то соответствующее значение можно отследить в специальной таблице. В случае, когда такого значения нет, возможно вы держите метиз с дюймовым шагом. Данному ряду также соответствует своя таблица. И для правильного определения размера следует прибегнуть к ней.

Болт сам по себе не так прост, как может показаться. Сфера применения болтов необычайно широка, что говорит о разнообразии геометрических форм и размеров для различных задач. Головка болта может быть следующих разновидностей:

- Головка выступает над поверхностью;

- Головка спрятана в материал заподлицо.

Когда производится замер длины метиза с выступающей головкой, она в расчет не берется. Следующие нормы ГОСТ помогут определить вид метиза по его головке:

- Метиз с выступающей головкой шестигранного вида — ГОСТ 7805-70, 7798-70, 15589-70, 10602-94;

- Для некоторых случаев крепление предусматривает уменьшенные шестигранные головки по стандартам ГОСТ 7808-70, 7796-70, 15591-70;

- Если на деталь будет воздействовать нагрузка любого типа, то необходимо применять метизы с высокой прочностью по ГОСТ 22353-77;

- Для скрепления крупных деталей применяют метизы с шестью гранями увеличенного размера ГОСТ Р 52644-2006;

- Болт с шестигранной головкой, который имеет винтовое направление ГОСТ 7811-70, 7795-70, 15590-70;

- Если необходима точность, то применяется уменьшенная головка болта для крепления в отверстиях после прохода развертки ГОСТ 7817-80;

- Для болтов с увеличенной головкой существует ГОСТ 7801-81;

- Для подъемаили крепления деталей в подвешенном состоянии используют рым-болт с петлей отечественного стандарта ГОСТ 4751-73;

- Применяются также головки в виде полукруга больших размеров с квадратным подголовком ГОСТ 7802-81.

Болт для крепежа под потайной заход измеряется вместе с резьбовой частью по следующим стандартам:

- Метизы для шин ГОСТ 7787-81;

- Головка под потайной заход с усом по стандарту ГОСТ 7785-81;

- Подголовок квадратный, а внутренняя часть под потайной заход может быть разной по ГОСТ 7786-81.

Чтоб узнать, какого стандарта болт, необходимо знать, какие могут быть разновидности головок. В случае если головка имеет шесть граней, можно воспользоваться ключом. Бывают виды, когда головка цилиндрической формы для потайных мест, тогда градация определяется по диаметру.

Технические условия на болты, винты, шпильки и гайки

КЛАССЫ ПРОЧНОСТИ БОЛТОВ, ВИНТОВ И ШПИЛЕК ( ГОСТ 1759.4-87, ИСО 898/1-78 )

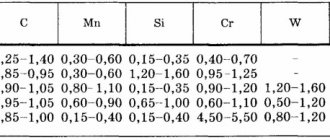

Стандарт распространяется на болты, винты и шпильки из углеродистых нелегированных или легированных сталей с метрической резьбой по ГОСТ 24705-2004 диаметром от 1 до 48 мм.

| Механические свойства | Класс прочности 1 | ||||||||||||

| 3.6 | 4.6 | 4.8 | 5.6 | 5.8 | 6.6 | 6.8 | 8.8 | 9.8 2 | 10.9 | 12.9 | |||

| d<16 мм | d>16 мм | ||||||||||||

| Временное сопротивление разрыву σв, МПа | ном. | 300 | 400 | 500 | 600 | 800 | 800 | 900 | 1000 | 1200 | |||

| наиб. | 330 | 400 | 420 | 500 | 520 | 600 | 800 | 830 | 900 | 1040 | 1220 | ||

| Твердость по Бринеллю НВ | наим. | 90 | 114 | 124 | 147 | 152 | 181 | 238 | 242 | 276 | 304 | 366 | |

| наиб. | 238 | 304 | 318 | 342 | 361 | 414 | |||||||

| Твердость по Роквеллу НRВ | наим. | 52 | 67 | 71 | 79 | 82 | 89 | — | |||||

| наиб. | 99,5 | — | |||||||||||

| Твердость по Роквеллу НRC | наим. | — | 22 | 23 | 28 | 32 | 39 | ||||||

| наиб. | — | 32 | 34 | 37 | 39 | 44 | |||||||

| Предел текучести3 σт, МПа | ном. | 180 | 240 | 320 | 300 | 400 | 360 | 480 | — | ||||

| наим. | 190 | 240 | 340 | 300 | 420 | 360 | 480 | — | |||||

| Условный предел текучести σ0,2, МПа | ном. | — | 640 | 640 | 720 | 900 | 1080 | ||||||

| наим. | — | 640 | 660 | 720 | 940 | 1100 | |||||||

| 1 — обозначение класса прочности болтов, винтов и шпилек состоит из двух цифр: первая соответствует 1/100 номинального значения временного сопротивления разрыву, МПа; вторая соответствует 1/10 отношения номинального значения предела текучести к временному сопротивлению, %, Произведение двух указанных цифр соответствует 1/10 номинального значения предела текучести, МПа. 2 — применяется только для диаметров резьбы d < 16 мм. 3 — если предел текучести не может быть определен, находят условный предел текучести σ0,2. В ГОСТ 1759.4-87 приводятся и другие параметры, а так же химический состав сталей для изготовления болтов, винтов, шпилек, рекомендуемые марки сталей, а также указания по их термообработке. | |||||||||||||

КЛАССЫ ПРОЧНОСТИ ГАЕК ( ГОСТ 1759.5-87 )

В таблице значения твердости приведены только для гаек с крупным шагом резьбы. Минимальные значения твердости обязательны только для термообработанных гаек и гаек, которые не могут быть испытаны пробной нагрузкой. Для остальных гаек минимальное значение твердости приводится только для справок.

Для классов прочности 04, 4, 5, 6, 9 нижний предел твердости HRC не регламентируется, верхний — не более HRC 30.

Классы прочности гаек с номинальной высотой, равной или более 0,8d (эффективная длина резьбы равна или более 0,6d), обозначаются цифрой, указывающей наибольший класс прочности болтов, с которыми они могут сопрягаться в соединении, и соответствующей 1/100 номинального напряжения от пробной нагрузки в испытательной оправке.

Классы прочности гаек с номинальной высотой, равной или более 0,5d и менее 0,8d (эффективная длина резьбы равна или более 0,4d и менее 0,6d), обозначаются комбинацией двух цифр: вторая цифра соответствует 1/100 номинального напряжения от пробной нагрузки в закаленной испытательной оправке, а первая указывает на то. что нагрузочная способность соединения данной гайки с болтом ниже, чем с закаленной оправкой и ниже, чем у гаек с высотой, равной или более 0,8d.

ПРИМЕРЫ УСЛОВНЫХ ОБОЗНАЧЕНИЙ КРЕПЕЖНЫХ ИЗДЕЛИЙ

Винт по ГОСТ 17473-80 класса точности А, исполнения 2, диаметром резьбы d = 12 мм с мелким шагом резьбы, с полем допуска резьбы 6е, длиной l = 60 мм, класса прочности 5,8, из спокойной стали, с цинковым покрытием толщиной 9 мкм, хроматированным:

Винт А2М12 х 1,25-6е х б0.58.С.019 ГОСТ 17473-80

Гайка по ГОСТ 5916-70 исполнения 2, диаметром резьбы d = 12 мм, с мелким шагом резьбы, с левой резьбой, с полем допуска 6Н, класса прочности 05, из стали марка 40Х, с цинковым покрытием толщиной 6 мкм, хроматированным:

Гайка 2М12 х 1,25-LH-6H.05.40Х.016 ГОСТ 5916-70

Болт исполнения 1, диаметром резьбы d — 12 мм. с размером под ключ S = 18 мм, длиной l = 60 мм с крупным шагом резьбы, поле допуска 6g, класса прочности 5,8, без покрытия:

Болт M12-6g х 60.58 (S18) ГОСТ 7805-70

То же исполнение 3, с мелким шагом резьбы, поле допуска 6g, класса прочности 10,9, из стали 40Х, с покрытием 01 толщиной 6 мкм:

Болт ЗМ12 х 1,25 — 6g х 60.109.40Х.016 ГОСТ 7808-70

Примечания:

1. В условном обозначении не указываются: исполнение 1, крупный шаг резьбы, правая резьба, отсутствие покрытия, а также параметры, однозначно определяемые стандартами на продукцию, класс точности В, если стандартом на конкретное крепежное изделие предусматриваются два класса точности (А и В). 2. Если применяется покрытие, не предусмотренное стандартом, его обозначение указывается по ГОСТ 9306-85.

Рекомендуемая схема условного обозначения болтов, винтов, шпилек и гаек:

где, 1

— наименование изделия;

2

— класс точности;

3

— исполнение;

4

— номинальный диаметр резьбы;

5

— шаг резьбы;

6

— направление резьбы; LH — левая;

7

— поле допуска резьбы;

8

— длина изделия (кроме гаек);

9

— класс прочности или группа материала;

10

— указание и применении спокойной (С) или автоматной (А) стали;

11

— марка материала для изделий классов прочности 05; 8; 8.8 и выше, групп 21-26 и 31-35;

12

— вид и толщина (суммарная) покрытия;

13

— номер стандарта на продукцию.

С вводом в действие новых ГОСТ

ов на крепеж, соответствующих стандартам

ISO

, появилась и новая форма условного обозначения.

Болт по ГОСТ Р ИСО 4014-2013:

Болт с шестигранной головкой ГОСТ Р ИСО 4014 — М12 x 120 — 12.9 — B5R

Гайка по ГОСТ Р ИСО 7042-2011:

Гайка шестигранная ГОСТ Р ИСО 7042 — М12 — 12

Винт по ГОСТ Р ИСО 12474-2012:

Винт с цилиндрической головкой и шестигранным углублением под ключ ГОСТ Р ИСО 12474 — М12 x 1,25 x 20 — 12.9 — B7R

Такие ГОСТы имеют и соответствующие технические требования — ИСО.

ВИДЫ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ПОКРЫТИЙ БОЛТОВ, ВИНТОВ, ШПИЛЕК И ГАЕК ( ГОСТ 1759.0-87 )

| Вид покрытия | Обозначение покрытия | |

| по ГОСТ 9.306-85 | цифровое | |

| Цинковое, хроматированное Кадмиевое, хроматированное Многослойное: медь-никель Многослойное: медь-никель-хром Окисное, пропитанное маслом Фосфатное, пропитанное маслом Оловянное Медное Цинковое Окисное, наполненное хроматами Окисное из кислых растворов Серебряное Никелевое | ц. хр Кд. хр М. Н М. Н. X. 6 Хим. Окс. прм Хим. Фос. прм О М Ц Ан. Окс. нхр Хим. Пас Ср н | 01 02 03 04 05 06 07 08 09 10 11 12 13 |

Болты, винты, шпильки и гайки изготовляют с одним из видов покрытий, указанных в таблице, или без покрытий. Допускается применять другие виды покрытий — по ГОСТ 9.303-84. Выбор толщины покрытий — по ГОСТ 9.303-84. Технические требования — по ГОСТ 9.301-86.

Основные отклонения резьбы должны назначаться по ГОСТ 16093-2004 в зависимости от требуемой толщины покрытия. Поля допусков резьбы указываются для изделий без покрытия. После нанесения покрытия требования к резьбе — в соответствии с ГОСТ 16093-2004.

Конструкция, размеры и шероховатость поверхности болтов, винтов, шпилек и гаек устанавливается в стандартах на продукцию. Допуски размеров, формы и расположения поверхностей болтов, винтов, шпилек и гаек — по ГОСТ 1759.1.

Рекомендуемые технологические процессы изготовления болтов, винтов и шпилек из нелегированных и легированных сталей и марки стали

| Класс прочности | Технологические процессы | Марка стали | Стандарт |

| 3.6 | Горячая штамповка Холодная штамповка с последующей смягчающей термообработкой | 10, 10кп | ГОСТ 10702 |

| 4.6 | Горячая ипамповка Холодная штамповка с последующей смягчающей термообработкой | 20 | ГОСТ 1050 |

| 4.8 | Холодная штамповка | 10, 10кп | ГOCT 10702 |

| 5.6 | Горячая штамповка Холодная штамповка с последующей смягчающей термообработкой | 30,35 | ГОСГ 1050 ГОСТ 4543 ГОСТ 10702 |

| 5.8 | Холодная штамповка | 10, 10кп, 20, 20кп | |

| 6.6 | Горячая штамповка с последующими закалкой и отпуском Холодная штамповка с последующей закалкой и отпуском | 35 | ГОСТ 1050 ГОСТ 4543 ГОСТ 5663 ГОСТ 10702 |

| Горячая штамповка | 45, 40Г | ||

| 6.8 | Холодная штамповка | 20, 20кп | ГОСГ 1050 ГОСТ 5663 ГОСТ 10702 |

| 8.8 — 12.9 | Горячая штамповка с последующими закалкой и отпуском Холодная штамповка с последующей закалкой и отпуском Резание с последующей закалкой и отпуском Холодная штамповка из термоупрочненного металла | 35, 35X, 38XA, 45Г, 40Г2, 40Х, 30ХГСА, 35ХГСА, 16ХСН, 20Г2Р | ГОСТ 4543 ГОСТ 10702 |

Механические свойства болтов, винтов и шпилек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

| Условное обознач. группы | Временное сопротивление σв, Н/мм² | Предел текучести σт, Н/мм² | Относительное удлиннение δ, % | Сталь | |

| не менее | Марка | Стандарт | |||

| 21 | 510 | 195 | 35 | 12X18H10T 12X18H9T 10X17H13M2T 10X17H13M3T 06ХН28МДТ | ГОСТ 5632 |

| 22 | 590 | 345 | 20 | 12X13 08X21H6M2T | |

| 23 | 690 | 540 | 12 | 20X13 14X17H2 | |

| 24 | 880 | 540 | 8 | 10X11H23T3MP | |

| 25 | 880 | 735 | 10 | 13X11H2B2MФ 25Х1МФ 25Х2М1Ф 20Х1М1Ф1ТР | ГОСТ 5632 ГОСТ 20072 |

| 26 | 1080 | 835 | 10 | 07Х16Н6 | ГОСТ 5632 |

Механические свойства гаек из коррозионно-стойких, жаропрочных, жаростойких и теплоустойчивых сталей при нормальной температуре

| Условное обозначение группы | Напряжение от пробной нагрузки σ, Н/мм² | Сталь | |

| не менее | Марка | Стандарт | |

| 21 | 510 | 12X18H10T 12X18H9T 10X17H13M2T 10X17H13M3T 06ХН28МДТ | ГОСТ 5632 |

| 22 | 590 | 12X13 08X21H6M2T | |

| 23 | 690 | 20X13 14X17H2 | |

| 24 | 880 | 10X11H23T3MP | |

| 25 | 880 | 13X11H2B2MФ 25Х1МФ 25Х2М1Ф 20Х1М1Ф1ТР | ГОСТ 5632 ГОСТ 20072 |

| 26 | 1080 | 07Х16Н6 | ГОСТ 5632 |

Механические свойства болтов, винтов и шпилек из цветных сплавов при нормальной температуре

| Условное обознач. группы | Временное сопротивление σв, Н/мм² | Предел текучести σт, Н/мм² | Относительное удлиннение δ, % | Материал | |

| не менее | Марка | Стандарт | |||

| 31 | 260 | 120 | 15 | АМг5П, АМг5 | ГОСТ 4784 |

| 32 | 310 | — | 12 | Латунь Л63 Латунь ЛС59-1 | ГОСТ 15527 ГОСТ 12920 |

| 33 | 310 | — | 12 | Латунь ЛС59-1 антимагнитная Латунь Л63 антимагнитная | ГОСТ 15527 ГОСТ 12920 |

| 34 | 490 | — | 12 | Бронза Бр. АМц9-2 | ГОСТ 18175 |

| 35 | 370 | 195 | 10 | Д1, Д1П, Д16, Д16П | ГОСТ 4784 |

Гайки имеют соответствующие группы, только регламентируется напряжение от пробной нагрузки. Таблица в ГОСТ 1759.0-87.

МАРКИРОВКА

Болты с шестигранной головкой, винты с цилиндрической головкой и шестигранным углублением под ключ, шпильки и гайки шестигранные маркируются знаком класса прочности (или группы материала) и клеймом (товарным знаком) завода-изготовителя, а изделия с левой резьбой дополнительно знаком левой резьбы (стрелка).

Знак левой резьбы для болтов и гаек может заменяться надрезами на ребрах шестигранников.

Обязательной маркировке подлежат: — болты с шестигранной головкой классов прочности 4.6. 5.6, 6.6, 8.8, 9.8, 10.9, 12.9; — винты с цилиндрической головкой и шестигранным углублением под ключ и шпильки классов прочности 8.8, 9.8, 10.9, 12.9; — гайки классов прочности 05, 8, 9, 10, 12.

Изделия, не указанные выше и неуказанных классов прочности, а также изделия, изготовленные методом резания, маркируют по соглашению между изготовителем и потребителем.

Знаки маркировки могут быть выпуклыми или углубленными.

При маркировке классов прочности допускается не ставить точку, разделяющую первое и второе число знака класса прочности.

При использовании для изделий класса прочности 10.9 низкоуглеродистых мартенситных сталей, знак класса прочности должен быть подчеркнут: 10.9 или 109.

Маркировке подлежат болты и винты с диаметром от 6 мм.

Маркировке подлежат шпильки с диаметром резьбы от 12 мм. Допускается маркироать шпильки с диаметром резьбы от 8 мм с применением заменительных знаков:

В ГОСТ 1759.0-87 в Приложении 2

приводятся минимальные разрушающие нагрузки для болтов, винтов и шпилек с крупным и мелким шагом резьбы в зависимости от диаметра и группы материала.

УТРАТИВШИЕ АКТУАЛЬНОСТЬ ГОСТы НА КРЕПЕЖ

ГОСТ 7798-70

— Болты с шестигранной головкой класса точности В. Конструкция и размеры — утратил силу на территории РФ с

01.07.2014

. По приказу № 318-ст от 05.05.2015 ГОСТ 7798-70 восстановлен на территории РФ только в отношении продукции, поставляемой по Государственному оборонному заказу; — в части болтов с крупным шагом резьбы и резьбой не на всей длине стержня, пользоваться

ГОСТ Р ИСО 4014-2013

; — в части болтов с крупным шагом резьбы и резьбой до головки, пользоваться

ГОСТ Р ИСО 4017-2013

; — в части болтов с мелким шагом резьбы и резьбой до головки, пользоваться

ГОСТ Р ИСО 8676-2013

; — в части болтов с мелким шагом резьбы и резьбой не на всей длине стержня, пользоваться

ГОСТ Р ИСО 8765-2013

.

ГОСТ 7805-70

— Болты с шестигранной головкой класса точности А — утратил силу на территории РФ с

01.07.2014

. По приказу № 316-ст от 05.05.2015 ГОСТ 7798-70 восстановлен на территории РФ только в отношении продукции, поставляемой по Государственному оборонному заказу; — в части болтов с крупным шагом резьбы и резьбой не на всей длине стержня, пользоваться

ГОСТ Р ИСО 4014-2013

; — в части болтов с крупным шагом резьбы и резьбой до головки, пользоваться

ГОСТ Р ИСО 4017-2013

; — в части болтов с мелким шагом резьбы и резьбой до головки, пользоваться

ГОСТ Р ИСО 8676-2013

; — в части болтов с мелким шагом резьбы и резьбой не на всей длине стержня, пользоваться

ГОСТ Р ИСО 8765-2013

.

ГОСТ 11738-84

— Винты с цилиндрической головкой и шестигранным углублением под ключ класса точности А. — утратил силу на территории РФ с

01.07.2014

. По приказу № 320-ст от 05.05.2015 ГОСТ 7798-70 восстановлен на территории РФ только в отношении продукции, поставляемой по Государственному оборонному заказу; — в части винтов с крупным шагом резьбы, пользоваться

ГОСТ Р ИСО 4762-2012

; — в части винтов с мелким шагом резьбы, пользоваться

ГОСТ Р ИСО 12474-2012

.

ГОСТ 15589-70

— Болты с шестигранной головкой класса точности С. — утратил силу на территории РФ с

01.07.2014

. По приказу № 317-ст от 05.05.2015 ГОСТ 7798-70 восстановлен на территории РФ только в отношении продукции, поставляемой по Государственному оборонному заказу; — в части болтов с резьбой не на всей длине стержня, пользоваться

ГОСТ Р ИСО 4016-2013

; — в части болтов с резьбой до головки, пользоваться

ГОСТ Р ИСО 4018-2013

.

ГОСТ 22353-77

— Болты высокопрочные класса точности В. — утратил силу на территории РФ; — пользоваться

ГОСТ Р 52644-2006

.

ГОСТ 22354-77

— Гайки высокопрочные класса точности В. — утратил силу на территории РФ; — пользоваться

ГОСТ Р 52645-2006

.

ГОСТ 22355-77

— Шайбы класса точности С к высокопрочным болтам. — утратил силу на территории РФ; — пользоваться

ГОСТ 32484.5-2013

.

Похожие документы:

ГОСТ 1759.0-87 — Болты, винты, шпильки и гайки. Технические условия ГОСТ 1759.1-82 — Болты, винты, шпильки, гайки и шурупы. Допуски. Методы контроля размеров и отклонений формы и расположения поверхностей ГОСТ 1759.2-82 — Болты, винты и шпильки. Дефекты поверхности и методы контроля ГОСТ 1759.3-83 — Гайки. Дефекты поверхности и методы контроля ГОСТ 1759.4-87 — Болты, винты и шпильки. Механические свойства и методы испытаний ГОСТ 1759.5-87 — Гайки. Механические свойства и методы испытаний ГОСТ Р ИСО 4014-2013 — Болты с шестигранной головкой. Классы точности А и В. ГОСТ Р ИСО 4017-2013 — Винты с шестигранной головкой. Классы точности А и В. ГОСТ Р ИСО 8676-2013 — Винты с шестигранной головкой с мелким шагом резьбы. Классы точности А и В. ГОСТ Р ИСО 8765-2013 — Болты с шестигранной головкой с мелким шагом резьбы. Классы точности А и В.

https://www.volat-spb.ru/

Определение болта с дюймовой градацией

В ходе ознакомления с документами и стандартами может попадаться сокращенное обозначение D”-NQQQxL, которое имеет следующие значения:

- D” – обозначает диаметр и может быть представлено в виде целого числа. В случае различных размеров могут применяться дроби и номера в случае с небольшим размером;

- N — обозначение количества витков в одном дюйме;

- QQQ — это прямое обозначение дюймовой резьбы, также может встречаться и с четырьмя буквами;

- L — определяет длину, измеряемую в дюймах.

Когда возникла необходимость узнать диаметр резьбы на дюймовом болте, тогда полученные измерения необходимо разделить на 25,4 мм. В итоге получится дюймовое значение, которое необходимо будет найти в подходящей таблице UNC.

| Номинальный диаметр резьбы d=d1 | Шаг резьбы P | S | e | k | d3 | l-l1 | |

| крупный | мелкий | ||||||

| 6 | 1 | 10 | 10,9 | 4,0 | 1,6 | 4,0 | |

| 8 | 1,25 | 1 | 13 | 14,2 | 5,3 | 2,0 | 4,0 |

| 10 | 1,5 | 1,25 | 16 | 17,6 | 6,4 | 2,5 | 4,0 |

| 12 | 1,75 | 1,25 | 18 | 19,9 | 7,5 | 3,2 | 5,0 |

| (14) | 2 | 1,5 | 21 | 22,8 | 8,8 | 3,2 | 5,0 |

| 16 | 2 | 1,5 | 24 | 26,2 | 10,0 | 4,0 | 6,0 |

| (18) | 2,5 | 1,5 | 27 | 29,6 | 12,0 | 4,0 | 6,0 |

| 20 | 2,5 | 1,5 | 30 | 33,0 | 12,5 | 4,0 | 6,0 |

| (22) | 2,5 | 1,5 | 34 | 37,3 | 14,0 | 5,0 | 8,0 |

| 24 | 3 | 2 | 36 | 39,6 | 15,0 | 5,0 | 8,0 |

| (27) | 3 | 2 | 41 | 45,2 | 17,0 | 5,0 | 8,0 |

| 30… | 3,5 | 2 | 46 | 50,9 | 18,7 | 6,3 | 10,0 |

Шаг резьбы измеряется тем же образом, как и метрические болты. Но в данном случае измеряются витки на дюймовом расстоянии. Упростить задачу можно при наличии резьбомера с дюймовыми значениями.

Длинна изделия та же, но исчисляется в другой форме. Главное не забывать, что для правильного вычисления размера замер необходимо делить на 25,4 мм. Ориентируясь по таблице можно с легкостью найти подходящее значение.

Размеры

Допустим, у нас в руках двусторонний рожковый ключ с обозначением 12/13. Это расстояние между «рогами» в мм. Цифры нанесены на боковой поверхности инструмента. Но на гайках подобной маркировки нет. Как же подобрать крепёжный элемент на 13?

Технические характеристики гаек устанавливает ГОСТ 5915-70. Его разработали в далёком 1970 году. Размер обозначается буквенно-числовым кодом. Например, для ключа на 13 подойдёт М8. Остальные варианты соответствия приведены в таблице:

| Диаметр резьбы, М | Размер под ключ | ||

| Основной S, мм | Уменьшенный S, мм | Увеличенный S, мм | |

| М1 | 3.2 | — | — |

| М1.2 | 3.2 | — | — |

| М1.4 | 3.2 | — | — |

| М1.6 | 3.2 | — | — |

| М2 | 4 | — | — |

| М2.5 | 5 | — | — |

| М3 | 5.5 | — | — |

| М4 | 7 | — | — |

| М5 | 8 | — | — |

| М6 | 10 | — | — |

| М7 | 11 | — | — |

| М8 | 13 | 12 | — |

| М10 | 17 (16) | 14 | — |

| М12 | 19 (18) | 17 | 21 (22) |

| М14 | 22 (21) | 19 | 24 |

| М16 | 24 | 22 | 27 |

| М18 | 27 | 24 | 30 |

| М20 | 30 | 27 | 32 (34) |

| М22 | 32 (34) | 30 | 36 |

| М24 | 36 | 32 | 41 |

| М27 | 41 | 36 | 46 |

| М30 | 46 | 41 | 50 |

| М33 | 50 | — | 55 |

| М36 | 55 | 50 | 60 |

| М39 | 60 | 55 | 65 |

| М42 | 65 | 60 | 70 |

| М48 | 75 | — | 75 |

| М52 | 80 | — | 80 |

| М56 | 85 | — | — |

| М60 | 90 | — | — |

| М64 | 95 | — | — |

| М68 | 100 | — | — |

| М72 | 105 | — | — |

| М76 | 110 | — | — |

| М80 | 115 | — | — |

| М85 | 120 | — | — |

| М90 | 130 | — | — |

| М95 | 135 | — | — |

| М100 | 145 | — | — |

| М105 | 150 | — | — |

| М110 | 155 | — | — |

Здесь S — расстояние между «рожками» ключа. Ни цифры в скобках лучше не ориентироваться. Для бытовых нужд вполне хватит основных размеров во втором столбце.

Дюймовые ключи

Что, если на инструменте не 12/13, а 1/4? Значит перед нами ключ, «заточенный» под английскую, дюймовую систему мер. Там подход маркировки отличается от традиционного. Число вовсе не обозначает расстояние между «рожками». Это диаметр резьбы крепёжного элемента.

Нельзя просто так взять метрический российский ключ и закрутить им дюймовую гайку. Там есть разница в несколько миллиметров. Поэтому нужно выбирать инструмент и крепёж одной системы. Приведём значения в таблице:

| Диаметр резьбы (размер ключа), дюйм | Размер гайки, дюйм | Размер гайки, мм |

| 1/4 | 7/16 | 11.11 |

| 5/16 | 1/2 | 12.7 |

| 3/8 | 9/16 | 14.29 |

| 7/16 | 5/8 | 15.88 |

| 1/2 | 3/4 | 19.05 |

| 9/16 | 13/16 | 20.63 |

| 5/8 | 15/16 | 23.81 |

| 3/4 | 1 1/8 | 28.58 |

| 7/8 | 1 5/16 | 33.34 |

| 1 | 1 1/2 | 38.10 |

| 1 1/8 | 1 11/16 | 42.86 |

| 1 1/4 | 1 7/8 | 47.63 |

| 1 3/8 | 2 1/16 | 52.39 |

| 1 1/2 | 2 1/4 | 53.15 |

| 1 3/4 | 2 5/8 | 66.68 |

| 2 | 3 | 76.20 |

| 2 1/4 | 3 3/8 | 85.73 |

| 2 1/2 | 3 3/4 | 95.25 |

| 2 3/4 | 4 1/8 | 104.76 |

| 3 | 4 1/2 | 114.30 |

Для справки: в 1 дюйме 2,54 см.

Шестигранные ключи

При ремонте автомобиля приходится часто сталкиваться не только с гайками. Производители машин вовсю используют болты с цилиндрической головкой. Их можно открутить только специальным, шестигранным ключом. В европейских странах размеры регулирует стандарт DIN 912, в России — ГОСТ 11738-84.

Тут основной параметр — расстояние между ближайшими параллельными гранями на внутренней нише болта. Для наглядности соберём все данные в таблицу:

| Резьба, M | Размер под ключ, мм |

| M4 | 3 |

| M5 | 4 |

| M6 | 5 |

| M10 | 8 |

| M12 | 10 |

| M14 | 12 |

| M16 | 14 |

| M18 | 14 |

| M20 | 17 |

| M22 | 17 |

| M24 | 19 |

| M27 | 19 |

| M30 | 22 |

| M33 | 24 |

| M36 | 27 |

Винт и все о его размерах

Подобно болтам винт имеет метрическую резьбу и обозначается следующей аббревиатурой MDxPxL. Разъяснение похожее, как и для стандартной резьбы:

- M — означает что резьба метрическая;

- D — показывает диаметр изделия;

- P — тип резьбы;

- L — общая длинна метиза.

Замеры следует производить только после выяснения точного ГОСТ, к которому принадлежит изделие. Учтите, что могут быть несколько разновидностей изделия. Для определения диаметра резьбы стоит воспользоваться штангенциркулем, чтоб получить точное значение.

Все крепежные винты имеют 4 разные группы:

- С выступающей верхней головкой;

- С наполовину углубленной головкой;

- Головка углублена целиком;

- Головка на винте отсутствует.

Согласно уже имеющимся советским стандартам определяется подходящий вариант крепежа:

- Крепежный элемент с цилиндрической верхней головкой под внутренний шестигранный ключ соответствует ГОСТ 11738-84;

- Если изделия выполнены в виде полукруглого элемента, к ним применяется ГОСТ 17473-80;

- Когда головка скрывается наполовину в материале — это ГОСТ 17474-80;

- В случае, когда крепёжная головка скрывается полностью — это ГОСТ 17475-80;

- Если метиз оборудован прямым шлицом, ему соответствуют несколько стандартов ГОСТ 1476-93, 1477-93, 1478-93, 1479-93;

- Если в метизе присутствует шестигранник, то крепеж соответствует ГОСТ 8878-93, 11074-93, 11075-93;

- Редко пользующиеся спросом крепежи с квадратной головкой делают по следующим стандартам ГОСТ 1482-84, 1485-84.

Как правильно определить размер шпильки

Основная резьба, применяемая на шпильках, это метрическая. Ей соответствует следующее обозначение в виде MDxPxL. Нового здесь ничего нет, замеры такие же, как и в предыдущих вариантах:

M — метиз с метрической резьбой;

D — диаметр изделия;

P — шаг, измеряемый в миллиметрах;

L — длинна части которая будет задействована в работе.

Беря за ориентир соответствующий стандарт ГОСТ, производятся измерения согласно типу шпильки. Чтоб разобраться, с какой целью будет использоваться метиз, их делят на 2 группы:

- Конструкция метиза, который будет ввинчиваться в гладкие отверстия;

- Конец с элементом для крепежа для вкручивания в отверстие.

Первый тип использует для крепления всю резьбу по длине. Тогда как на втором варианте резьба нарезана только в конце.

Производство шпилек соответствует следующим стандартам:

- Резьбовые шпильки DIN 975;

- Размерный вариант DIN 976-1;

- Используются при ввинчивании на гладких участках ГОСТ 22042-76, 22043-76;

- Если необходимо скрепить фланцы, тогда стоит использовать метизы следующего стандарта — ГОСТ 9066-75.

Могут попадаться и прочие разновидности, на которые распространяются отдельные нормативы стандартов ГОСТ.

Как подобрать оптимальный диаметр и размер

Главный конструктивный параметр любого болта — величина резьбы. Это условный диаметр сечения стержня, которым изделие будет воспринимать все нагрузки.

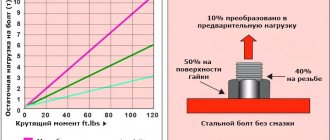

Расчет ведут преимущественно по двум критериям: анализируя растягивающую осевую нагрузку и поперечный сдвиг. Что примечательно, во втором случае любой крепеж работает существенно хуже, чем с осевым растяжением.

При расчете используют:

- точную величину рабочей нагрузки;

- запас прочности;

- величину допустимого сопротивления материала болта растяжению;

- величину допустимого сопротивления материала болта срезу;

- количество и логику распределения болтов.

Следует отметить, что не всегда вся действующая нагрузка распределена между группой крепежа равномерно. Это справедливо только для круглых и квадратных сборок. В остальных случаях одни болты будут нагружены на 15..20% больше остальных, и это нужно учесть в расчете.

Требуемый запас прочности принимают конструктивно, ориентируясь на особенности всего изделия в целом и работы узла в частности. В классическом машиностроении этот параметр не может быть ниже 2,5 — то есть, рассматриваемый крепежный элемент должен выдержать 250% от максимальной рабочей нагрузки. В современной продукции бытового обихода производители закладывают коэффициенты от 1,2 до 1,5, снимая с себя ответственность за поломку механизма, если пользователь перегрузит его выше допустимого предела.

Если следовать рекомендациям и подходить к вопросу запаса прочности основательно, то следует учесть в первую очередь характер нагрузок: при постоянном цикле назначают от 4 до 6,5, а при переменном нагружении — от 6,5 до 12,5. С таким большим запасом инженера обеспечивают разгрузку крепежа, повышают суммарную надежность и увеличивают срок службы.

Чтобы максимально точно рассчитать все условия работы соединения, придется также расширить расчет до использования параметров самой сборки:

- толщина стянутых деталей;

- модуль упругости материалов деталей;

- диаметр отверстий, в которые установлены болты;

- площадь соприкосновения головки и гайки с торцами деталей.

Если на узел в постоянном или периодическим режиме воздействует нагрев или охлаждение (выше +100С° и ниже −50С°), дополнительно учитывают влияние температур как на материал болта, так и на материалы деталей, поскольку их физико-механические и прочностные характеристики будут меняться. Особенно значимо это проявляется в условиях свыше +300°С, когда нагрев может ослабить болт на 25% от исходной прочности.

Расчет для осевой и сдвиговой нагрузки отличается:

- на растяжение — диаметр болта рассчитывают, опираясь на допустимое сопротивление растяжению;

- на срез — диаметр болта рассчитывают, используя в качестве допустимого сопротивления срезу 20..30% от предела текучести.

В качестве уточняющего параметра в ряде случаев рассчитывают также смятие.

Обратите внимание: в расчетах используют допустимые значения сопротивлений по каждому виду нагружения. Эти параметры нужно подбирать по справочной литературе или путем деления предела текучести материала на принятый запас прочности.

Так для изделия из «сырой» стали 20 собственный предел текучести составит 250 МПа. Допустимое напряжение на растяжение, выбранное по справочнику — 95…140 МПа, срез — 45…85 МПа, смятие — 175…210 МПа. Точное значение будет зависеть от вида нагрузки согласно трем классам опасности. Для поиска нужных величин для любых материалов и условий можно использовать 1 том «Справочника конструктора-машиностроителя» Анурьева В.И.

Результатом расчета станет минимально допустимый диаметр сечения, с которым болт выдержит заданную нагрузку без разрушения и пластической деформации. Этот размер можно сопоставить с внутренним диаметром резьбы. Так, если по расчету вы получаете значение в 11,2 мм, следует ориентироваться на резьбу М14 — поскольку внутренний диаметр для такого типоразмера составляет 11,546 мм. Подобранный болт всегда должен быть однозначно больше расчетной величины.

Указанная выше схема подходит для оценки работы одного изделия. Если рассматривают группу, то суммарную действующую нагрузку делят на общее количество крепежа.

Последняя формула учитывает, что дистанция (плечо) от действующей силы до крепежного элемента оказывает прямое влияние на распределение нагрузки.

В практике используют только четное количество болтов в группе — чтобы облегчить разметку и последующую обработку деталей. Наиболее распространенные числа: 8, 12, 16, 24. В редких случаях, если собирают крупногабаритные изделия, закладывают 36 болтов.

По результатам расчетов следует купить болты по ближайшей большей резьбе или даже через одну. Длину назначают конструктивно — рассчитывая, что как именно он будет установлен в узле: насквозь с фиксацией гайкой или в упор в глухое отверстие. Помните, что при сборке с гайкой резьбовой конец должен выйти из гайки хотя бы на 2 мм, а для крупной резьбы — до 5 мм.

Определение размера заклепки

Заклепка представляет собой полнотелый метиз, с головкой который монтируется на изделие при помощи молотка. По документальной составляющей имеет следующее обозначение DxL. Обозначение говорит о следующем:

D — диаметр заклепочного тела;

L — общая длинна заклепки.

Когда осуществляется замер, можно ошибиться, так как нормативы ГОСТ используют несколько групп из-за различий в длине:

- Головка, выступающая над плоскостью;

- Метиз с потайным креплением;

- Возможность неполного потайного крепления.

Во время производства производители придерживаются следующих стандартов:

- Если головка метиза цилиндрической формы — ГОСТ 10303-80;

- Производство крепежа с потайной головкой по ГОСТ 10300-80;

- Вариант, когда головка полукруглого сечения — ГОСТ 10299-80;

- Когда головка метиза скрывается не полностью — ГОСТ 10301-80.

Можно использовать заклепки отрывного типа. Их принцип заключается в вытаскивании стержня, который уплотняет заклепку между двумя материалами.

У данных метизов отдельные стандарты производства:

- Заклепки отрывные с цилиндрической головкой по стандарту DIN 7337, ISO 15977, ISO 15979, ISO 15981, ISO 15983, ISO 16582;

- Заклепка с выпуклостью и потайным креплением соответствует DIN 7337, ISO 15978, ISO 15980, ISO 15984.

Маркировка класса прочности болтов

Долгое время в нашей стране все метизы производились по ГОСТу 22353-77, но сегодня его правила больше не актуальны. Все технические характеристики болтов соответствуют ГОСТу Р 52644-2006. Однако в закромах дедушкиных балконов, а также на складах и в мастерских по-прежнему встречаются болты со старой маркировкой. И встречаются порой в промышленных масштабах. Поэтому скажем пару слов о советском ГОСТе и о том, что значила старая маркировка.

Она представлена двумя частями: буквы в верхней части и цифры внизу. Буквами обозначено клеймо завода, на которым был изготовлен метиз, например, WT, Ч, L, OC, D и другие. Следом обычно идут цифры, отражающие временное сопротивление метиза в МПа, поделенное на десять. Дальше снова буквы, по которым мы можем определить уровень сопротивления крепежа агрессивным условиям окружающей среды. Например, ХЛ будет обозначать, что болт предназначен для холодных климатических условий. Цифры внизу обозначают номер плавки.

Иногда на болтах можно встретить стрелку, указывающую в направлении «против часовой». Это значит, что у вас в руках метиз с левой резьбой. Если резьба правая, то обозначение просто отсутствует.

Размерные разновидности шплинтов

Шплинтов существует три варианта, и измеряются все они по-разному.

Разводные шплинты характеризуются дополнительным значением размера условного диаметра. Этот относительный диаметр касается отверстия под монтаж шплинта. Условный диаметр всегда будет больше, чем реальный. Разница в диаметрах отображена в ГОСТ 397-79.

Чтоб определится какой длины шплинт, следует сделать следующее. Все разводные шплинты оканчиваются длинным и коротким концом. Так вот правильная длинна метиза — от изгиба головки до конца короткого края.

В случае с игольчатым шплинтом здесь размер фиксирован и контролируется по нормативу DIN 11024. Размер метиза определяется по его диаметру.

Шплинты быстросъёмны, имеют кольцо, и длинна у них всегда фиксированная. В большинстве случаев применяются изделия по нормативу DIN 11024. Размер шплинта определяется по значению его диаметра.

Произведение замеров гайки

Основная часть гаек с метрической резьбой. Чтоб понять с каким диаметром предстоит иметь дело, необходимо будет произвести дополнительные замеры. Правильное значение всегда дает винт или болт от гайки. Такие измерения будут считаться наиболее точными.

Когда выполнен замер резьбы внутри гайки, мы получаем внутренний диаметр d вн.

Для более точного определения результата метрической резьбы необходимо знать соответствие d вн диаметру такого же болта. Для простоты подсчетов используйте таблицу.

Если применять калибры, можно точно определить необходимую резьбу. Методика калибра «проходная-непроходная» основана на свободном соединении одного края и отсутствию соединения другого края.

Вид гаек так же отличается, даже невооруженным взглядом можно заметить разницу. Для определения стандарта метиза необходимо измерять высоту. Так как есть несколько разновидностей высоких, низких, сверх высоких и прочих гаек метизного ряда.

Гайка так же, как и болт использует габариты «под ключ». В данном случае есть различие между метизами.

Точный размер шага резьбы можно замерять, воспользовавшись методом замера шага резьбы на болте. Для замеров необходим будет инструмент резьбомер или если его нет, то необходимо сосчитать количество витков на промежутке метиза.

Система обозначений

Классов прочности всего одиннадцать. Обозначаются они двумя числами, разделёнными точкой:

3.6 4.6 4.8 5.6 5.8 6.6 6.8 8.8 9.8 10.9 12.9

Болты, шпильки и винты производят из различных углеродистых сталей. В зависимости от марки стали получают определенный класс прочности. Хотя иногда можно из одной марки стали произвести крепеж различных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку — закалку.

Например, из Стали 35 можно изготовить крепеж нескольких классов прочности: класса прочности 5.6 получают методом точения на токарном и фрезерном станке: классы 6.6 и 6.8 получают при производстве методом объёмной штамповки на прессе; а класс 8.8 — если полученные перечисленными способами болты подвергнуть термической обработке — закалке. Крепеж класса прочности 8.8 и выше получают только с после термической обработки изделия.

Первая цифра

(перед точкой) отражает предельную нагрузку, при которой болт (или шпилька) разорвётся. Цифра обозначает 1/100 часть номинального временного сопротивления — это

предел прочности на разрыв

, измеряется в МПа (мегапаскалях) или Н/мм² (ньютонах на миллиметр квадратный). Также первая цифра маркировки класса прочности обозначает ≈1/10 часть номинального временного сопротивления, если предел прочности на разрыв измеряется в кгс/мм² (килограммах-силах на миллиметр квадратный).

Т.е. для определения предела прочности в Мегапаскалях нужно первую цифру умножить на 100, в килограммсила/мм2 – умножить на 10.

Вторая цифра

говорит о нагрузке, при которой болт необратимо деформируется (вытянется резьбовая часть, либо сомнутся витки) — это

предел текучести

. Цифра обозначает 1/10 часть отношения предела текучести к пределу прочности на разрыв. Таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки минимальный предел текучести будет равен 90% от значения предела прочности на растяжение, то есть будет равен: (10×100)×(9×0,1)=1000×0,9=900 МПа (или Н/мм²; или ≈90 кгс/мм²).

Для простого расчета предела текучести нужно перемножить цифры класса прочности и умножить полученный результат на 10.

Т.е. для класса прочности 8,8 получаем 8х8х10 = 640Мпа (или 64 кгс/мм2).

Предел текучести — величина нагрузки, при превышении которой наступает невосстанавливаемая деформация или изгиб.

Например, попробуйте согнуть «от руки» обычную стальную вилку или кусок металлической проволоки. Как только она начнет деформироваться, это будет означать, что вы превысили предел текучести ee материала или предел упругости при изгибе. Поскольку вилка не сломалась, а только погнулась, то предел ее прочности больше предела текучести. Напротив, нож скорее всего сломается при определенном усилии. Его предел прочности равен пределу текучести. В этом случае говорят, что ножи «хрупкие».

Значит, чтобы сравнить болты по прочности на разрыв, нужно смотреть на цифру перед точкой, а чтобы сравнить их по прочности на растяжение/ смятие, нужно смотреть на произведение двух цифр.

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть, с двукратным или трёхкратным запасом прочности соответственно.

Всё вышесказанное относится к болтам, винтам и шпилькам. Гайки же имеют всего семь классов прочности, которые обозначаются одним числом: 4 5 6 8 9 10 12. Это число обозначает 1/100 часть предела прочности болта, с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не менее, чем:

8 х 100 = 800 МПа (или 800 Н/мм²; или ≈80 кгс/мм²)

Следовательно, можно использовать болты классов прочности 8.8; 9.8; 10.9; 12.9 — оптимальной будет пара с болтом класса прочности 8.8.

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки — попросту говоря, при испытаниях гайку не должно «сорвать» от испытательной нагрузки для выбранного болта.

Обычно гайки более высоких классов прочности можно заменить на гайки более низких классов прочности. Такая замена рекомендуется для соединений «болт + гайка», напряжение в которых будет выше предела текучести, или напряжения от пробной нагрузки болта.

Шайба и ее размеры

Шайба имеет свое собственное обозначение, которое записывается как буква D. В прилагаемой документации такая расшифровка гласит, что это диаметр с метрической резьбой метизного изделия, применимого вместе с крепёжным элементом.

Для точности измерения шайб следует воспользоваться штангенциркулем. Полученный результат всегда будет немного больше, чем в обозначении. Такое свойство метиза обуславливается в связи со свободным ходом шайбы при монтаже ее на изделие. Таким образом такой зазор помогает без проблем надеть шайбу.