Способы крепления стальных канатов

Главное требование к закреплению канатов заключается в том, что он должен фиксироваться так, чтоб исключалась вероятность спадания с лебедки, блока или прочих основ, а также перетирания вследствие касания с частями конструкций. В зависимости от применения существуют различные методы фиксации тросов.

Существуют следующие способы крепления канатов кранов:

- Крепление с основной ветвью свободного конца заплеткой, или используя зажим тросовый. На окончании троса формируется петля с коушем.

- Во втулке из стали (литая, кованая, штампованная) клином либо с помощью заливки легкосплавным сплавом (свинец, цинк, баббит).

- На лебедках предусматривают специальные крепления. Кроме того, фиксация происходит с помощью клина в конусном гнезде, при помощи прижимной планки на торцевой поверхности реборды.

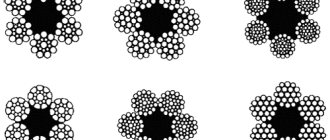

Канаты

Для выполнения такелажных работ требуются канаты различной длины; с завода они поступают длиной 250, 500 и 1000 м. Канаты доставляют на строительную площадку, разматывают (рис. 2.15, а, б), вращая барабан или бухту на специальной инвентарной металлической катушке, и разрезают на куски требуемой длины.

Прежде чем разрезать, канат обматывают тонкой мягкой проволокой, чтобы предотвратить его скручивание.

На рис. 2.15,в показана подготовка каната к резке.

Один конец обмоточной проволоки забивают и вводят в пряди каната, а другой пропускают под витки и обрезают. Отрезанные куски каната снабжают копией заводской бирки и сертификата, причем на бирке следует указывать длину отрезанного куска.

Канаты к поднимаемому грузу и между собой крепятся узлами. Узлы и петли при монтаже должны обеспечивать надежное и быстрое крепление груза, а также легкое и быстрое его высвобождение.

Наибольшее распространение при обвязке грузов получили узлы и петли, показанные в табл. 2.1.

Счаливание (сплетение) концов канатов между собой — надежное соединение, часто применяемое при такелажных работах.

Существует несколько способов сплетения канатов, однако все они должны обеспечивать равнопрочность по сравнению с целым канатом. Счаливание концов канатов допускается только в том случае, если у них одинаковые конструкции и диаметры.

На рис. 2.16 представлены инструменты, применяемые для выполнения чалочных работ.

Счаливают канаты (рис. 2.17, а) в следующей последовательности. На расстоянии 500… 700 мм от концов обоих счаливаемых канатов (рис. 2.17, б) накладывают перевязки 7 (марки), т.е. обматывают канат мягкой проволокой, а затем конец каната распускают на пряди. Концы каждой пряди для предотвращения роспуска прядей проволочки также обматывают мягкой проволокой. Органический сердечник на всю длину распущенного каната вырезают. Стыкуемые канаты соединяют так, чтобы пряди располагались в шахматном порядке, вплоть до перевязок (рис. 2.17, в). Для этого пряди левого каната привязывают двумя перевязками 3 к правому канату и накладывают дополнительные перевязки 4, расположенные друг от друга на расстоянии, равном 40d каната, и препятствующие роспуску каната. 3атем перевязку 1 с левого каната снимают, любую из свободных перевязок накладывают на смежную встречную прядь и с помощью свайки пробивают (пропускают) ее под следующие две пряди (рис. 2.17, г).

Пробитую прядь обтягивают и молотком обколачивают две пряди, под которые пробита ходовая прядь. Ходовыми прядями называют пряди расплетенного конца каната, которыми пробивают второй канат.

Затем также пробивают следующую свободную ходовую прядь под следующие две пряди. Аналогично пробивают все остальные пряди и еще раз те же пряди, а затем снимают перевязку 1 правого каната, перевязки 3 и дважды пробивают пряди левого каната. Затем поочередно вторично выполняют по две пробивки всех прядей с каждой стороны стыка. В таком же порядке сплетают канат на всю длину стыка до перевязок 4. Сплетка заканчивается пробивкой еще по одному разу половины ходовых прядей с каждой стороны через одну прядь (одну прядь пробивают, вторую оставляют, следующую опять пробивают и т.д.). В зависимости от длины стыка число пробивок может составлять 5 1/2 ; 6 1/2 и т.д.

Канаты у петли сплетают следующим образом. На расстоянии 500… 700 мм от конца каната накладывают перевязку, и канат распускают на пряди (рис. 2.17 д). Концы прядей, так же как и при сплетке прямых канатов, обвязывают мягкой проволокой. Органический сердечник по всей длине распущенного конца вырезают. Конец распущенного каната загибают в петлю, привязывают место перевязки к коренному канату. Первую проводку пряди выполняют в положении, когда петля обращена к работающему своей изогнутой частью, а ходовые пряди расположены справа. Первую ходовую прядь пропускают в канат справа налево (против спуска каната). Спуском каната называется направление заплетаемой петли к коренной части каната. Первую прядь для пробивки выбирают так, чтобы после снятия перевязки не происходило закручивания или раскручивания каната.

Ходовую прядь I (рис. 2.17, е) пробивают под одну коренную, II — под две, III — под три пряди. Все три пряди пробивают в одном и том же месте. Ходовую прядь IV пробивают через то же место, что и первые три, но в обратном направлении, под две коренные пряди (рис. 2.17, ж). Ходовую прядь V пробивают под ту же прядь в обратном направлении. Ходовую прядь VI пробивают так же, как I, но в обратном направлении, накрывая эту прядь. Второй раз каждую ходовую прядь пробивают через одну смежную под две следующие коренные пряди (рис. 2.17, з). Последующие пробивки выполняют аналогично II (рис. 2.17, и).

Последнюю пробивку делают половинным числом прядей (рис. 2.17, к). Пробитые пряди обрубают у самого каната и все сплетение плотно обматывают мягкой отожженной проволокой.

Зависимость числа пробивок каната каждой прядью при заплетке от его диаметра

Диаметр каната, мм до 15 15…28 28…60 Число пробивок, не менее 4 5 6

Разъемную петлю на конце каната при креплении его к такелажному приспособлению выполняют с применением либо коуша и зажимов, либо разъемных клиновых зажимов. При огибании канатами цилиндрического захватного устройства без коуша отношение диаметра закругления захватного устройства к диаметру каната должно быть не менее 4. Расположение и крепление канатов в такелажных средствах должно исключать возможность их схода с барабанов, блоков и направляющих, а также перетирание при соприкосновении с конструкциями или другими канатами. Недопустимо соприкосновение канатов с токоведущими проводами. Во избежание повреждения в местах резких перегибов канатов устанавливают подкладки с устройствами, предохраняющими их от падения после снятия нагрузки.

Разъемные соединения канатов расчалок, прикрепленные к вершине такелажных средств и якорям, а также неподвижные концы каната монтажных полиспастов к блокам затягивают внизу до подъема такелажных средств с обязательным устройством сигнальной петли.

Канат крепят к оборудованию разъемными (неразъемными) соединениями. Следует отметить, что согласно ГОСТ 24259—80 при изготовлении элементов монтажных приспособлений из стального каната сращивание каната не допускается.

К неразъемным соединениям относят крепление петлей или крюком на конце каната, канатными узлами.

При креплений каната к деталям, проушинам конец стального каната заделывают в петлю (рис. 2.18).

Размер петли зависит от назначения каната или стропа. Петлю (см. рис. 2.18, a) образуют, счаливая канат 1 или устанавливая зажимы. Внутрь петли заделывают металлический коуш (см. рис. 2.18, б), который предохраняет канат от резких перегибов и перетирания. Размеры коушей регламентирует ГОСТ 2224—72.

Коуши изготавливают ковкой или штамповкой. Их маркируют по размеру D и обозначают этим номером. Например, коуш для каната диаметром более 12,5 до 15,5 мм имеет размер D 45, обозначается: коуш 45 ГОСТ 2224—72.

Канаты крепят к оборудованию или между собой с помощью канатных узлов (см. табл. 2.1).

Гильзоклиновое соединение (см. рис. 2.18, в) предназначено для заделки концов стальных канатов в стропах с образованием петли под коуш. Соединение применяют для канатов диаметром 3…22 мм. Гильзы 3 изготавливают из малоуглеродистых сталей, отожженных при температуре 900°С с последующим обжатием для придания им овальной формы.

Конец каната 4 (см. рис. 2.19, а) заделывают в следующей последовательности. Сначала конец каната, входящий в гильзу, очищают бензином, бензолом или кипящей водой в течение 30 мин. Затем его пропускают через овальную гильзу, зажатую в тиски 1, огибают вокруг коуша и снова вставляют в гильзу 2.

Гильзу смещают к петле так, чтобы короткий конец каната выходил за пределы гильзы на 2…3 мм (рис. 2.19, б). Освобождают коуш 5, сбивая гильзы с обеих ветвей каната. Короткий конец каната не должен выходить из гильзы более чем на 1/3 ее длины (размер А).

После снятия коуша вставляют вкладыш 3, который пробойником забивают в гильзу на 1/3 ее длины (размер В). Затем устанавливают коуши так, чтобы короткий конец каната выходил из гильзы на 2…3 мм. После подготовки соединение устанавливают в штамп (рис. 2.19, в) и производят двустороннее обжатие с заданным усилением. Штамп состоит из толкателя 6, который может перемещаться вверх и вниз внутри корпуса.

Канаты заделывают на коуш 2 (см. рис. 2.18, е), скручивая металлическую гильзу 12, которую предварительно надевают на канат.

К разъемным соединениям также относят клиновой зажим (см. рис. 2.18, ж), который выполняют на высокопрочных болтах. Он надежен и удобен в работе.

Для закрепления конца каната в петле, на коуше или для соединения двух концов канатов применяют зажимы 2 (рис. 2.20).

Дугу зажима ставят со стороны короткого конца каната. Зажимы затягивают до тех пор, пока суммарный размер поперечника сжимаемых канатов не составит 0,6 от их номинальных размеров. Расстояние между зажимами 2 и их число зависят от диаметра каната (табл. 2.2).

В большинстве случаев расстояние между зажимами принимают не менее шести диаметров соединяемого каната.

На один узел должно быть установлено не менее трех зажимов (см. рис. 2.20).

Расстояние между зажимами (L) и их число в зависимости от диаметра каната

| Диаметр каната, мм | L, мм, не менее | Число зажимов |

| 6,3…6,7 | 50 | 3 |

| 8,1…9,7 | 60 | |

| 11,5… 13,5 | 80 | |

| 15,0… 16,5 | 100 | |

| 16,5…20,0 | 120 | 4 |

| 20,0.-22,0 | 140 | |

| 22,0… 27,0 | 165 | |

| 27,0… 31,0 | 190 | 5 |

| 33,0… 36,5 | 220 | |

| 39,5…42,0 | 250 | 6 |

| 42,0…46,5 | 280 | |

| 46,5… 53,5 | 310 | |

| 53,5…63,0 | 370 |

Страницы: 4

Крепление каната на барабане

Способ фиксации каната к лебедке должен быть предусмотрен конструкцией самого механизма. Он должен обеспечивать достаточный уровень надежности крепления.

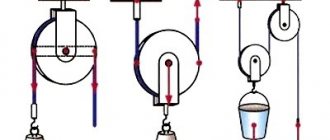

Трос укладывается на барабанах с ребордами (бортами для предотвращения соскальзывания) в один или несколько слоев:

- однослойная;

- многослойная навивка.

Края канатов крепятся к поверхности:

- Клиновым зажимным приспособлением – разновидность зажимного элемента, когда заготовка закрепляется посредством простого клина, они применяются для повышения или изменения направления зажимной силы. На грузоподъемных механизмах применяются, когда необходима частая замена тросов.

- прижимными планками – приспособления для фиксации тросов посредством прижатия их к поверхности, как правило зажимаются при помощи гаек, болтов или иных элементов с резьбой.

Наиболее распространенным считается метод фиксации на лебедках – при помощи прижимных планок.

Особенности крепления стального троса к барабану

Наибольшим количеством отличительных особенностей характеризуется процесс крепления крепления каната к барабану.

Данные механизмы поворотного типа применяются во всевозможных лебедках и прочих конструкциях. Также механизмы часто используют для подъема различных грузов. Чтобы надежно соединить канат с барабаном применяют два основных метода:

- Клинья, которые вставляются в гнезда в барабане.

- Прижимные планки.

Оба подхода обеспечивают качественное соединение и не дают тросам и джутовым канатам выскальзывать при намотке на конструкцию.

Первый тип соединения подразумевает, что клинок определенной толщины размещается в петле и затем фиксируется в гнезде. Второй пример показывает, что планки для прижимания плетеных изделий могут находиться как на торцовой части реборды, так и на рабочей поверхности барабана. В обоих случаях жесткое соединение концов троса гарантировано.

Крепление концов канатов на оси

При необходимости закрепить края троса к оси широко применяются коуши. Это кованое, литое или штампованое кольцо желобчатого сечения. Коуш предохраняет от резких перегибов, заломов, уменьшает напряжение смятия и защищает от истирания об ось. Трос укладывается в желоб устройства и свободный край соединяется с основной ветвью.

К методам фиксации относят:

- вплетение;

- с помощью фигурных планок;

- при помощи планок с трапециевидными канавками;

- заливка;

- клиновое.

Вплетение проволок канатных прядей с последующей оплеткой считается слишком трудоемким методом. Более распространены варианты с зажимными устройствами.

Технология заплетки

Если петля на конце канатного стропа изготавливается методом заплетки, то предварительно концы изделия распускают, после чего получившиеся пряди вплетают непосредственно в сам канат. В данном случае нужно методично прокалывать канат. Число проколов зависит от характеристик изделия, в частности, от диаметра стропа:

- если диаметр меньше 0,15 см, то канат прокалывают в четырех точках;

- если окружность изделия от 0,15 до 0,28 мм, то строп прокалывают в пяти точках;

- при окружности каната от 0,28 до 0,6 см выполняют шесть и более проколов.

Все операции по заделке концов каната происходят в ручном режиме при помощи специального станка. Когда заплетаются концы канатов крупного сечения, то для упрощения и ускорения операций используется оборудование с гидравлическим приводом.

Крепление каната зажимами

Существует множество конструкций приспособлений для зажимания.

Устройства Г-образной формы считаются простейшими. Они представляют собой два загнутых болта. U-образные приспособления состоят из хомута в форме латинской буквы У на краях которого предусмотрена резьба. Гайки зажимают планку, прижимая соединение. Изделия зубчатой формы предусмотрены для предотвращения самораскручивания гаек.

Шаг между зажимными приспособлениями и длина свободного края от последнего не должна быть меньше, чем шесть диаметров троса.

Крепление страховочного каната

Страховочный канат – необходимая мера дополнительной безопасности, которая должна применяться, когда нет возможности закрепиться стропом предохранительного пояса за элемент конструкции. Должен снабжаться крепежным устройством, которое обеспечит удобство установки и снятия, перестановки и изменения длины строп.

Детали крепления должны быть рассчитаны на нагрузку 2200 кгс, обладать антикоррозийными свойствами или защитным покрытием, а также не терять свойств при работе в диапазоне температур от -45 до +50 градусов и относительной влажности 100%.

Крепится страховка на поясе, который надевает сотрудник. Для быстрой фиксации применяется, как правило, карабин.

Причины для замены троса

При работе с грузоподъемными механизмами следует регулярно осматривать рабочие канаты на предмет изнашивания. Грузонесущий элемент рекомендуют заменить в случае:

- образования видимых на ненагруженном канате перегибов;

- выдавливания сердечника наружу;

- разрыва или излома одной, или нескольких прядей;

- волнистости, вызванной спиральным скручиванием продольной оси изделия;

- наличия коррозионных повреждений с повреждением целостности проволок;

- уменьшения размера сечения на 7% и более.

Существуют и другие критерии для немедленного вывода из эксплуатации стальных строп, которые детально описаны в нормах браковки.