ОСТ 1 03824-75 op. в

| Продолжение табл. 3 |

| 3.12. Ислытазшо на растяжение до разрушения подвергаются 5 % заделок канатов от партии, но не менее 2 шт* Расстояние между местами закрепления каната должно быть не менее 300 мм. Допускается проводить испытания на образцах длиной не менее 400 мм., шготовленных в одной партии с канатами любой длины. Условиям прочности заделки при испытании на растяжение до разрушения должны удовлетворять 100 % испытанных заделок канатов. 2.13. В случае разрушения хотя бы одного из испытываемых канатов или вытягивания каната из заделки при нагрузке, меньшей разрушающего усилия, указанного в табл. 3 настоящего стандарта., исшятанию подвергается удвоенное кош-патио ОщиНмлС колотой, Ирп mpmi/moiJdii.tH. р^утлгптик rtontapm.l* Ж?НЫТ«ШЙ вся партия оадеяашгмх канатов бракуется. 2.14. Заделки канатов должны быть пропитаны в течение 3-5 мин в пушечной смазке по ГОСТ 19537-83, нагретой до температуры 110-120 °С. Примечание. Капать!, обработанные до заделки смесью, состоящей из 50 % льняного масла по ГОСТ 5791-81 и 50 % лака ПФ-170 или ПФ-171 по ГОСТ 15907-70 с горячей сушкой, после заделки смазкой не пропитывать. При длительном хранении и поставке канатов россыпью заделки должны быть пропитаны в смазке. 2Д5. Защита от коррозии при зксхспувташт или хранении производится смазкой ША1ИМ-201 по ГОСТ 6267-74 в сроки, предусмотренные технической документацией, утвержденной в установленном порядке. Пример записи в технической документации заделки стальных канатов тала Заделка 1-ОСТ 1 03824-75 |

Способы заделки концов канатных строп

Канатные стропы — самый распространенный вид строп, используемый во всех отраслях промышленности как гибкий грузозахватный элемент. Канатные стропы хоть и являются наиболее универсальными, но немногие знают все многообразие форм их исполнения — от строп типа СКП (УСК1) и многоветвевых типа 4СК, до специальных видов канатных строп.

Базовыми для канатных строп являются два исполнения — строп канатный петлевой СКП (УСК1) и строп канатный кольцевой СКК (УСК2). Это наиболее простые виды строп, для их изготовления используется отрезок каната, концы которого соединяются одним из способов заделки. Для изготовления многоветвевых строп типа 1СК, 2СК, 3СК, 4СК используют дополнительные компоненты. Сам строп состоит из подвесного звена, непосредственно гибкого элемента и захватного устройства. Захватным устройством могут быть крюки различного типа и формы, а также съемные грузозахватные приспособления для проведения определенного вида работ.

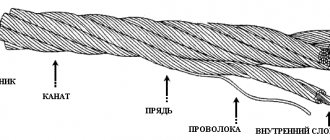

В процессе изготовления строп используется много способов заделки концов каната, но основными уже длительное время являются заплетка и опрессовка втулкой. При формировании петли методом заплетки сначала свободный конец каната распускается, впоследствии пряди вплетаются в тело каната согласно технологии.

Число проколов каната каждой прядью при заплетке определяется в зависимости от диаметра каната согласно РД 10-33-93: диаметр до 15мм — не менее 4 проколов, от 15 до 28мм — не менее 5 проколов, от 28 до 60 мм — не менее 6 проколов. Последний прокол каждой прядью должен проводиться половинным числом ее проволок (половинным сечением пряди). После отрезки технологический припусков концы прядей заделываются таким образом, чтобы избежать разматывание проволоки и возможность получение травмы стропальщиком при работе со стропом. Заделка концов каната осуществляется вручную на станке для заплетки, для прокола каната большого диаметра используется станок с гидравлическим приводом иглы.

Заделка концов каната методом опрессовки требует дополнительного элемента — втулки алюминиевой или стальной. Заготовки втулок изготавливаются из алюминиевых трубок и имеют овальное сечение. Втулку надевают на ветвь каната, образующего петлю так, чтобы конец ветви выходил из втулки после опрессовки не менее чем на 2 мм. Заготовки помещают в пресс и сдавливают пуансоном до получения круглого сечения.

Для предотвращения преждевременного перетирания и излома каната при формировании петли используют коуш из оцинкованной стали. Коуш представляет собой изделие каплевидной формы с желобом на наружной стороне. Форма и глубина желоба коуша соответствует диаметру каната для которого он предназначен. Конец каната огибает коуш ложась в желоб и соединяется с основной ветвью одним из способов заделки.

Одним из наиболее простых способов заделки концов канатных строп является заделка с помощью винтовых зажимов. Количество зажимов определяют расчетом по нормам Госгортехнадзора, но их количество должно быть не менее трех. Шаг расположения зажимов должен быть не менее шести диаметров каната. Перемычка зажима всегда должна располагаться на стороне каната несущей нагрузку, U-образный болт зажима помещается на хвостовую часть каната. Нужно загнуть достаточно длинную часть каната, чтобы можно было разместить минимально необходимое число зажимов.

Совместно с винтовыми зажимами, для формирования петли на канатах малого диаметра (до 16мм) могут применяться специальные приспособлений — коуш-зажимы. Приспособление разработано для быстрого формирования концевого элемента и облегчает процесс заделки концов каната. Огибая коуш концы каната сходятся в основании приспособления, где стягиваются с помощью болтов.

Наиболее надежными способами заделки концов каната являются заливные концевые крепления (вантовые соединения). Основная деталь вант — стакан, который имеет литую или точеную конструкцию. Канат для изготовления заливных необходимо подготовить: ниже предполагаемого конца заливного стакана его оплетают мягкой вязальной проволокой диаметром 1— 1,5 мм, после чего проволоку каната распускают. После первоначальной очистки проволоку травят в растворе соляной кислоты, промывают в кипящей воде с добавлением кальцинированной соды, иногда обезжиривают проволоку в других щелочных растворах. Заливной стакан очищают аналогичным образом и перед заливкой вместе с продетым канатом нагревают примерно до 250–300° С. Для заливки применяют чистый цинк а также сплавы алюминия, цинка, свинца, олова и сурьмы. В результате получается монолитное соединение, отличающееся высокой прочностью.

При изготовлении канатных строп могут применяться клиновые зажимы (гильзоклиновое соединение), которые позволяют проводить быструю сборку-разборку соединений. Соединение состоит из цилиндрической гильзы, внутри которой между анкеруемыми прядями каната помещают вкладыш-клин. Надежность клинового соединения определяется углом наклона клина и коэффициентом трения между канатом и элементами зажима.

Надежность и качество канатных строп напрямую зависит от комплектующих, которые использовались при его сборке. При заказе строп обязательно уточняйте способ заделки концов каната и его диаметр.

Технология плетения

Готовим трос — делаем на конце марку из пары витков малярной ленты и обрезаем торчащие части прядей. Отмеряем от конца троса три-четыре шлага (полных витка любой пряди) и делаем в этом месте еще одну марку. До этого места трос будет расплетаться на пряди. После этого примеряем к тросу коуш, прокатываем его по тросу и находим место верхней марки на середине коуша.

Надежно закрепляем середину коуша к тросу капроном. Для этого удобно использовать пряди из утильных капроновых концов, которые всегда есть на лодке.

Сгибаем трос вокруг коуша и закрепляем в тисках.

Надежно (!) закрепляем трос на коуше. От этого будет зависеть внешний вид изделия. Я использую сложенную вдвое капроновую каболку, проведенную «восьмеркой», стягивающей петлю троса вокруг коуша. Еще раз — это должно быть действительно плотное и надежное крепление, не позволяющее тросу сдвигаться относительно коуша.

Закрепляем коуш в тисках так, чтобы «хвост» был слева. Это «лицевая» сторона будущего огона. Ищем первую прядь, она показана стрелкой. Выплетаем эту прядь до коуша и пробиваем ее под две пряди троса с другой стороны огона «по спуску» — слева направо. В то же место, но под одну прядь пробиваем соседнюю с первой прядь слева (вторую). Выплетаемые пряди нумеруются по часовой стрелке.

Выглядеть это будет примерно так.

Концы выплетаемых прядей нужно закреплять марками из пары витков малярной ленты.

Разворачиваем огон другой стороной, или заходим к нему с другой стороны :).

В глубине огона находится прядь номер шесть, соседняя с первой, расплетаем и пробиваем ее под две пряди так, чтобы она вышла по соседству с первой. С этой стороны пробивки идут «против спуска», то есть справа налево. Это сделать легче, если пробивать трос свайками и вводить прядь в пробивку заведомо выше, потом осаживая ее на место.

Следующая прядь — номер пять, пробивается туда же, но под одну прядь.

Опять возвращаемся к «лицевой» стороне нашего огона.

Прядь номер три вводится туда же, куда пробивались первая и вторая, но «против спуска». На фото видно, как это делается при помощи свайки. Под эту же прядь, куда была пробита третья, проводится четвертая, но с другой стороны — «по спуску», и ПОД третьей. Сердечник (его можно отличить на фото и в жизни по другому направлению свивки) пробивается так же как и четвертая прядь, и выходит рядом. Здесь возможны варианты и личное творчество, сердечник может красиво выходить и к первой пряди :).

На этом первая пробивка огона завершена. Проверяем правильность расположения прядей, обтягиваем слабину, обрезаем сердечник, осаживаем пряди на место молотком.

Разновидности коушей

Коуши по своему конструктивному исполнению и области применения подразделяются на круглые, вантовые, судовые, кислотоустойчивые, клиновые гнезда. Подробнее рассмотрим их особенности.

- Круглый коуш для тросов — это оцинкованное изделие, имеющее форму цельного кольца. При использовании таких изделий петля троса имеет форму ровного круга.

Круглый коуш для тросов

- Судовой коуш, имеющий каплевидную форму, производят методом горячей ковки. Такие изделия подразделяются на два основных типа: для использования в комплекте со стальными канатами (тип С) и коуши, используемые с канатами, изготовленными из растительных материалов (тип Р). В маркировке таких коушей, кроме обозначения их типа, также приведено значение максимальной нагрузки, которую способен выдержать такой крепеж. Судовой коуш, в маркировке которого присутствует, к примеру, цифра 400, способен выдержать нагрузку в 40 тс.

- Вантовой коуш, отличающийся небольшим внутренним диаметром, сегодня используется не только для судовых канатов, но и в сфере строительства для фиксирования и закрепления различных механизмов и металлоконструкций.

- Кислотоустойчивый коуш, которые отличается блестящей поверхностью, используется на производственных предприятиях, где велик риск их контакта с агрессивной средой. Производятся такие изделия из сталей, обладающих высокой устойчивостью к коррозии и воздействию кислот (М1-М12).

- Полу-коуши — изделия, предназначенные для тросов больших диаметров, использующихся для подъема и буксировки грузов.

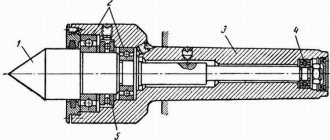

- Клиновые гнезда или обоймы — устройства, с помощью которых тросы фиксируются в грузоподъемных механизмах. Такой коуш состоит из нескольких конструктивных элементов: обоймы, вставки и клина, за счет которого и происходит заклинивание каната между вставкой и корпусом обоймы.

- Есть также коуши, которые используются только для тросов из синтетических материалов. Особенность конструкции таких изделий состоит в том, что боковая часть его желоба полностью закрыта, что не дает легкому тросу из синтетики выскальзывать из него.

Коуш для синтетического троса