Алмазная технология, все более получает распространение в различных сферах. Ее значение в строительстве трудно переоценить. Отверстия в бетоне ровной цилиндрической формы можно получить при помощи алмазной коронки, ровный рез при штробировании обеспечит алмазный диск. Алмазный брусок незаменим при заточке инструментов, требующих особого ухода.

Алмазное бурение любых поверхностей, одна из услуг строительной компании Теплострой. Но сегодня речь об алмазной пасте.

К доводочным работам в обработке материалов, включая полировку, всегда предъявляются высокие требования качества. Применение традиционных абразивных материалов не всегда может его обеспечить. Алмазные технологии прочно вошли и в эту сферу, подняв на новый качественный уровень работу по доводке и полировке. Где требуется безупречное выполнение этих работ, причем для любых типов поверхностей, от металла до ювелирных камней и оптики, сегодня применяется алмазная паста.

Справочная информация

ДокументыЗаконыИзвещенияУтверждения документовДоговораЗапросы предложенийТехнические заданияПланы развитияДокументоведениеАналитикаМероприятияКонкурсыИтогиАдминистрации городовПриказыКонтрактыВыполнение работПротоколы рассмотрения заявокАукционыПроектыПротоколыБюджетные организацииМуниципалитетыРайоныОбразованияПрограммыОтчеты

по упоминаниямДокументная базаЦенные бумаги

Положения

Финансовые документы

Постановления

Рубрикатор по темамФинансыгорода Российской Федерациирегионыпо точным датамРегламенты

Термины

Научная терминологияФинансоваяЭкономическая

Время

Даты2015 год2016 годДокументы в финансовой сферев инвестиционной

Какие бывают типы пасты

В зависимости от предназначения изделия виды алмазной пасты для полировки металла идентифицируются по своему коду. В частности, выделяют такие коды, как:

- НОМГ;

- НВМХ;

- ПВН;

- НВОМЛ.

Кодом НОМГ обозначается вид алмазной пасты, предназначенной для полировки металлов. Консистенция у нее пастообразная. По окончании проводимых работ просто смывается водой с растворителями. Алмазная паста НВМХ предназначена для полировки стекла. Может применяться для шлифовки и реставрации машинных стекол, а также бытовых стеклянных изделий.

Алмазная паста НВОМЛ применяется для полировки изделий со сложной органической и химической структурой. В частности, применяется для обработки таких материалов, как:

- керамические и металлокерамические изделия;

- сапфиры;

- твердые сплавы.

Этот вид пасты применяется для реставрации ювелирных изделий, хирургических инструментов, сложных деталей и механизмов. Смыть эту пасту можно водой или органическими растворителями.

Алмазная паста ПВН применяется для полировки камня, стеклянных поверхностей и металлических изделий. Это универсальное изделие с широким спектром применения, обладает повышенным содержанием алмазов, что значительно повышает ее качества. Смывается она очень просто при помощи воды.

ЧЕМ РАЗВЕСТИ

Перед применением полировальная паста ГОИ требуетпредварительного размягчения. В исходном состоянии паста может быть довольно сухой, что затруднит ее нанесение на полировочную ткань, а твердые комки приведут к образованию лишних царапин на стекле в процессе обработки.

Перечень жидкостей, применяемых для смягчения материала, довольно обширен: от дистиллированной воды, индустриального и моторного масел до уайт-спирита и очищенного бензина для зажигалок.

Растворять пасту ГОИ бензином или уайт-спиритом не рекомендуется по причине их огнеопасности, к тому же потом затруднительно нейтрализовать специфический резкий запах этих жидкостей. Более практичен следующий способ:

- на брусок твердой пасты ГОИ с помощью шприца или пипетки нужно нанести небольшое количество моторного масла;

- жидкость втирается в брусок с помощью фланелевой или хлопчатобумажной ткани, пока паста по консистенции не станет похожа на пластилин;

- получившейся пластичной массой можно полировать дефектные места стекол или фар без риска повреждений.

Для большей однородности смесь пасты ГОИ с моторным маслом перед применением можно разогреть (например, в микроволновке) и тщательно перемешать.

Совет!Готовьте полировочную смесь порциями. Со временем жидкость испаряется, и паста опять становится твердой.

Обрабатываемая стеклянная или пластиковая поверхность также должна быть смочена водой, смазана индустриальным или моторным маслом. Если применить пасту ГОИ на сухом стекле, велика вероятность, что наружный слой станет матовым.

КЛАССИФИКАЦИЯ

1. КЛАССИФИКАЦИЯ

1.1. Алмазные пасты должны изготовляться марок и зернистостей, указанных в табл.1.

Область применения паст в зависимости от марок приведена в приложении 6.

(Измененная редакция, Изм. N 1).

1.2. Пасты по смываемости должны изготовляться:

смываемые водой (В);

смываемые органическими растворителями (О);

смываемые водой и органическими растворителями (ВО).

1.3. Пасты по консистенции должны изготовляться мазеобразными (М), твердыми (Т) и жидкими (Ж).

(Измененная редакция, Изм. N 1).

1.4. Пасты в зависимости от состава связующих компонентов должны изготовляться типов, указанных в табл.1а. Область применения паст в зависимости от типов приведена в приложении 7.

(Введен дополнительно, Изм. N 1).

Таблица 1

| Марка алмазного порошка | Зернистость алмазного порошка диапазонов | |

| узкого | широкого | |

| А2, A3, АС2 | 125/100-50/40 | 100/63, 63/40 |

| АМ, АСМ, АН, АСН | 60/40-5/3 | 60/28-5/2 |

| AM, ACM | 3/2-1/0 | 3/0, 2/0 |

| AM1, ACM1 AM5, АСМ5 | 1/0,5-0,1/0 | — |

Таблица 1a

| Тип пасты | Смываемость | Консистенция |

| А | ВО | М, Ж |

| С | В | М, Ж |

| Д | О | М, Ж |

| К | ВО | М, Т |

| Р | В, ВО | М, Ж |

| Е | О | М |

| Ф | ВО | М, Т |

| Б | В, ВО | М |

| Г | О | М, Т |

| Л | ВО | М |

| Х | В | М |

| ВО | Т |

Алмазная паста для полировки стекла

К ряду изделий из стекла предъявляются повышенные требования, связанные с оптическими характеристиками, прозрачностью, качеством поверхности. Это автомобильные стекла и стекла для фар и автомобильных фонарей, стеклянные изделия, использующиеся в производстве оптических приборов, различных отражателей, зеркал и пр.

Чтобы повысить гладкость поверхности и улучшить качественные характеристики стекла, используются полировочные средства. Одним из них является алмазная паста для полировки стекла.

Для чего нужна полировка стекла

Использование полировочных составов позволяет добиться следующих результатов:

- повысить гладкость поверхности стекла;

- устранить последствия воздействия негативных внешних факторов – пыли, грязи, камней, веток, песка, осадков, агрессивных химических соединений и пр.;

- замаскировать или устранить небольшие шероховатости, трещины, потертости;

- защитить стекло от повреждений;

- повысить прозрачность и оптические свойства стекла;

- вернуть первоначальный блеск и придать стеклянной поверхности более эстетичный внешний вид.

Виды алмазных полировочных составов

Паста содержит микрочастицы синтетической алмазной пыли, обладающей абразивным действием, они активно взаимодействуют со стеклянной поверхностью не только механически, но и химически, и при обработке удаляют с нее царапины, позволяют выровнять поверхность и устранить неровности.

Помимо алмазных зерен паста содержит связующие соединения – стеарин, парафин, олеин или другие вещества.

Алмазная паста производится в виде мазей различной степени мягкости, а также в твердом и порошковом виде.

Пасты содержат алмазные зерна 12 типов, отличающиеся по размеру. Выделяют крупные типы зерен, средние, мелкие, а для самой щадящей обработки применяются тонкие зерна.

В зависимости от типа зерен, включенных в состав пасты, различается и ее предназначение – различные типы составов используются для черновой обработки, предварительной подготовки поверхности, точной доводки, предварительной полировки и финишной обработки.

Также пасты различаются по концентрации абразивных веществ – выделяют составы с нормальной, повышенной и высокой концентрацией абразивов. Они маркируются, соответственно, литерами Н, П и В.

Еще одно различие паст связано с использующимися связующими веществами и способом удаления – некоторые пасты удаляются после обработки с поверхности только водой, некоторые – бензином, некоторые – другими растворителями.

Из чего изготавливается алмазная паста

Для изготовления алмазной пасты используются порошки синтетических алмазов (АСН и АСМ). Помимо этого, одной из составляющих алмазной пасты являются поверхностно-активные вещества, они и облегчают промывку обработанных при помощи алмазной пасты деталей и выводят образовавшиеся при обработке стружку и шлаки из зоны обработки. Благодаря поверхностно-активным веществам увеличивается абразивные качества алмазной пасты, и, следовательно, качество поверхности после обработки такой пастой также становится значительно лучше.

Еще одной важной составляющей алмазной пасты являются связующие вещества: олеиновая кислота, стеарин, парафин, церезин и другие.

Характеристики алмазных паст

Алмазная паста характеризуется смываемостью, консистенцией и концентрацией в ней алмазного порошка.

Смываемость пасты обуславливается ее основой. Буква В в маркировке пасты обозначает, что ее можно разбавить и смыть водой, О – смыть органическими растворителями (спиртом, керосином, бензином и т.д.), ВО – паста смывается как органическими растворителями, так и дистиллированной водой.

По консистенции алмазная паста может быть мазеобразной (продается в шприцах, тубах или банках) или твердой (продается в специальных футлярах); обозначается она соответственно буквами М или Т.

По концентрации алмазного порошка пасты бывают с нормальной, повышенной и высокой концентрацией (обозначаются соответственно буквами Н, П и В).

Зернистость алмазной пасты и ее применение в зависимости от зернистости

В зависимости от зернистости алмазного порошка, который составляет основу пасты, отличается и ее применение: например, для черновой доводки применяют пасту с зернистостью от 125/100 до 50/40; для предварительной доводки – паста с зернистостью от 28/20 до 14/10. Паста 10/7–3/2 применяется для очной доводки, паста 3/2–1/0 – для предварительной полировки изделий из твердосплавных материалов, неметаллов, цветных и черных металлов, а для окончательной полировки неметаллов и цветных металлов используется паста 0,5–0,1/0.

Алмазная паста в любой разновидности, а также режущие вставки купить вы можете в интернет-магазине металлорежущего инструмента «НЕВО-Альфа».

Определение понятия «полировка» и ее виды

Под полированием специалисты понимают способ обработки металла, который позволяет вернуть блеск металлической поверхности. На сегодняшний день активно используются следующие способы шлифовки:

- Ручное полирование. К нему прибегают в основном во время ремонтных работ.

- Механическое полирование. Предполагает использование специальных полировальных кругов, устанавливаемых на полировальный станок.

- Машинный метод. Распространён на крупных предприятиях. Для придания поверхности изделия эстетичного вида используется полировальный станок.

- Гидроабразивная шлифовка на специальных станках. Эту технологию используют, лишь когда необходимо обработать большое количество продукции. Метод имеет много общего с плазменной и химико-механической полировкой, в основу работы которых положен схожий принцип.

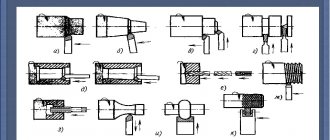

В случае с механической полировкой чаще всего используются следующие устройства:

- Бормашины с фиксаторами.

- Электроточило.

- Шлифовальная машина.

- Полировочный станок.

У рассматриваемого метода обработки можно выделить несколько ключевых достоинств:

- Этот метод отделки позволяет выбирать желаемую частоту вращения кругов и лент, за счет чего можно повысить качество обработки металлической плоскости.

- Полировочный станок может работать не только с фабричными кругами, но и дополнительными насадками, которые могут быть выполнены из самых различных материалов — шерсти, кожи, ткани и др.

При использовании ручного метода отделки невозможно гарантировать постоянно высокую эффективность, как в случае с автоматизированным методом. Здесь всё зависит от качества используемых полировочных материалов. Работа выполняется с применением алмазной пасты и добавок на основе оксида хрома или железа. Для обработки ровных поверхностей используется своеобразный напильник, представляющий собой обтянутый тканью деревянный брусок, на который наносят слой полировочной пасты.

Диплом1 / АЛМАЗНЫЕ ПАСТЫ

АЛМАЗНЫЕ ПАСТЫ

ГОСТ 25593-83.

В соответствии с ГОСТ 25593-84 алмазные пасты изготавливаются из алмазных микропорошков зернистостью от 0,1/0 до 60/40 и алмазных порошков АС6 50/40 — 125/100. Специально доработанный зерновой состав микропорошков превосходит по качеству требования ГОСТ 9206-80 в части содержания зёрен основной фракции. Зёрна предельных размеров отсутствуют.

| Пасты алмазные из шлифпорошков зернистостью: 125/100 — 50/40 100/63, 63/40 |

| Пасты алмазные из микропорошков зернистостью: 60/40 — 1/0 60/28 — 2/0 |

| Пасты алмазные из субмикропорошков зернистостью: 1/0.5 — 0.1/0 |

| Доводка и полирование твердых сплавов, неметаллов, черных и цветных металлов |

| Окончательное полирование неметаллических материалов и цветных металлов |

Алмазные пасты могут быть:

>>

с нормальной ( Н ), повышенной ( П ) и высокой ( В ) концентрацией алмазного порошка,

>>

мазеобразной ( М ), твердой ( Т ) консистенции,

>>

с органическими (О ) и универсальными ( ВО ) растворителями.

В зависимости от назначения алмазные пасты подразделяются на 11 типов ( А, С, Д, К,

| Зернистость алмазного порошка, микрон | Цвет пасты или этикетки | |||

| 125/100 | 100/80 | 80/63 | 60/50 | 50/40 |

| 40/28 |

| 20/14 | 14/10 |

| 7/5 | 5/3 |

| 2/1 | 1/0 |

| 0.5/0.1 | 0.3/0 | 0.1/0 |

Алмазные пасты

| Вид обработки | Зернистость | Шероховатость поверхности, Ra, мкм | Нормы расхода алмазов, кар/см3 | |

| до обработки | после обработки | |||

| Черновая доводка | 125/100-50/40 | 1,250 | 0,320 | 0,05-0,01 |

| Получистовая доводка | 60/40-14/1060/28-14/7 | 0,200 | 0,100 | 0,03-0,007 |

| Чистовая доводка | 14/10-3/214/7-3/2 | 0,063 | 0,032 | 0,02-0,005 |

| Полирование | 2/1-1,0/0 | 0,020 | 0,006 | 0,01-0,003 |

Алмазные пасты из синтетических алмазов рекомендуются для доводки и полирования твердых сплавов, неметаллических материалов, в том числе полупроводниковых, цветных металлов, закаленных и незакаленных сталей. Алмазные пасты изготавливаются из микропорошков АСМ и АСН зернистостью 60/40 – 1/0 мкм и из шлифпорошков зернистостью 125/100 – 50/40. Пасты выпускаются на жировой основе мазеобразной (М) консистенции с нормальной (НОМ), повышенной (ПОМ) и высокой (ВОМ) концентрацией, смываемые органическими растворителями. В качестве органических растворителей можно использовать бензин, керосин, минеральные масла, спирт, фреоны и др. Алмазные пасты выпускаются по ГОСТ 25593-83 В зависимости от требований к скорости доводки или полирования, шероховатости поверхности, а также от физико-химических и механических свойств обрабатываемого материала выбираются оптимальные зернистости, концентрации и типы паст.

Пасты алмазные из шлиф-порошков зернистостью: 125/100-50/40; 100/63; 63/40

Черновая доводка твердосплавных матриц и фильер, притирка поверхностей. Припуск под обработку 0,06-0,12 мм. Получаемая шероховатость поверхности 0,32-2,5 Ra, мкм

Пасты алмазные из микро-порошков зернистостью: 60/40-1/0 60/28-2/0

Используется для доводки и полировки твердых сплавов, неметаллов, черных и цветных металлов. Припуск под обработку, 0,0005-0,06 мм. Получаемая шероховатость поверхности 0,006-0,2Rz= 0,025+1,0 Ra, мкм

Классификация паст для полировки

Чтобы поверхности металлоизделий придать зеркальный вид, необязательно прибегать к помощи станков. Всё можно сделать самостоятельно. Главное — правильно подобрать специальные средства, которые могут быть представлены в виде следующих групп:

- Водные. Пасты без содержания жиров. Обеспечивают прекрасные результаты при соблюдении указаний по их применению.

- Органические. Имеют в составе парафин и различные масла. Применяются только в разбавленном виде, для чего их смешивают с различными маслами и жирными кислотами.

- Алмазная паста. Кардинально новый продукт, с помощью которого можно очень быстро придать любой поверхности блеск.

Алмазная паста

Среди всех выше перечисленных составов наибольшего внимания заслуживает последний вариант шлифовки. С помощью пасты можно добиться столь потрясающих результатов, что нет необходимости использовать даже полировальный станок. Этот состав для обработки металлоизделий сегодня доступен в двух вариантах: марки АСН и АСМ (дорогие).

Алмазная паста пользуется большой популярностью у многих домашних мастеров благодаря следующим преимуществам:

- Точность. Благодаря входящим в состав синтетическим алмазам можно с высокой степенью точности выполнить полировку любого металлического изделия до блеска.

- Широкий спектр зернистости. В продаже предлагаются пасты, имеющие более 12 типов зернистости.

- Простота в использовании. Выполнить отделку поверхности может каждый мастер самостоятельно, не прибегая к помощи специального инструмента.

- Для обработки металлоизделий необходим самый обычный инвентарь — тряпка, вода и пара резиновых перчаток.

Но при всех своих достоинствах эти пасты имеют серьёзный недостаток — высокая цена. Покупка такого средства для придания эстетичного облика металлическому изделию обойдётся не менее, чем в 500 р. за 35 грамм вещества.

Принцип работы

Необходимый эффект в результате применения алмазной пасты достигается за счёт ее воздействия на поверхность химическим или механическим путем, что в конечном итоге приводит к образованию на ней дисперсной плёнки. Средства для отделки металлоизделий содержат в составе специальные активные вещества, которые ускоряют протекание адсорбирующих процессов, благодаря чему шлифовку материала можно выполнять столь же эффективно, как и в заводских условиях, с теми же временными затратами.

Преимущества

Эта паста прекрасно взаимодействует с любыми видами материалов — камнем, пластиком, резиной и бумагой. При необходимости подобным составом можно дополнительно смазывать и полировальные круги для повышения эффективности отделки металлической плоскости. Всё это только положительным образом сказывается на качестве обработки и позволяет добиться зеркального эффекта. В последнем случае обработку выполняют с помощью кругов из специальных материалов — кожи, войлока и фетры.

Состав полировальной пасты

Алмазная, полировальная паста для металла формируется из специальных, многокомпонентных порошков. Базой для них, конечно же, служит синтетические алмазы — А С М и А С H. Помимо этого в состав добавляются и ПАВ — агенты или поверхностные, активные вещества. Их роль здесь очень значительна и заключается в упрощении процесса финишной промывки металлических изделий после механической обработки. Они позволяют облегчить удаление скопившегося шлака и мельчайшей стружки даже из труднодоступных участков детали. На практике такая обработка гарантирует максимальное качество поверхности и, как следствие, более высокий коэффициент работы обслуженной детали в механизме или оборудовании.

Помимо синтетических порошков (АСМ, ACH) и ПАВ в составе алмазной пасты присутствуют и дополнительные, вспомогательные вещества, среди которых находятся стеарин, парафин, олеиновая кислота, церезин.

Где применяется смола

Эпоксидная смола – универсальный клей, твердеющий до состояния монолита. Этот материал знаком многим. Стекловолокном, пропитанным эпоксидкой, укрепляют днища маленьких лодок и больших кораблей. В промышленном секторе смолу используют как связующий компонент при изготовлении композитных отделочных плиток, ламелей, палубной доски.

В чистом виде смола используется для создания глянцевых прозрачных поверхностей. После полимеризации приобретает высокую плотность.

В чистом виде смола используется для создания глянцевых прозрачных поверхностей.

В ювелирном деле посредством полировки удается получать настоящие произведения искусства. В процессе обработки приобретает благородный вид, долго сохраняет декоративность. Двухкомпонентный клеящий состав намертво прилипает к основанию, образуемый слой не растрескивается при высыхании за счет изменения внутренней структуры.

Эпоксидная смола, заливаемая в формы, после полимеризации хорошо поддается механической обработке: режется, шлифуется. В твердом состоянии поверхность стола, залитого эпоксидкой, сопоставима с искусственным камнем. Полимерной клеящей смесью заливают полы. Образуемый слой после обработки становится прозрачным, через который хорошо видна структура массива дерева. Качество поверхности готовых изделий зависит от того, чем полируют эпоксидную смолу.

В ювелирном деле посредством полировки удается получать настоящие произведения искусства.

В зависимости от зернистости пасты применяются для различных видов обработки:

| Зернистость алмазного порошка | Шероховатость поверхности Ra, мкм | Вид обработки | |

| до обработки | после обработки | ||

| 125/100 — 50/40 | — | — | черновая доводка |

| 60/40, 40/28 | 0,4 — 0,2 | 0,195 — 0,155 | черновая доводка |

| 28/20 — 14/10 | 0,16 — 0,1 | 0,12 — 0,075 | предварительная доводка |

| 10/7 — 5/3 | 0,08 — 0,05 | 0,06 — 0,038 | точная доводка |

| 3/2 — 1/0 | 0,04 — 0,025 | 0,03 — 0,02 | предварительное полирование |

| 1/0,5 — 0,1/0 | — | — | полирование |

Комбинированные методы обработки

Для придания поверхности изделия необходимых характеристик ее можно обрабатывать и с использованием комбинированных методов, особенно если речь идет о неподготовленной и шероховатой поверхности с грубым рельефом. Чаще всего выбор останавливают на длительной электролитно-плазменной отделке, предусматривающей удаление значительного слоя металла.

К этому способу отделки прибегают только в крайних случаях, когда нужно за короткое время вернуть металлоизделию блеск. Главным недостатком этого метода обработки является высокая энергоемкость, что особенно отчетливо прослеживается на начальном этапе, когда расходуется на 100% больше энергии, чем обычно.

Сама работа по отделке металлической детали с использованием электролитно-плазменного полировочного станка проходит в два этапа. Сперва поверхность обезжиривают, а после переходят непосредственно к шлифовке, состоящей из двух циклов: на первом срезается шероховатый слой, а на втором начинается шлифовка поверхности. Каждое изделие предварительно должно быть обезжирено, так как при контакте с вязкой поверхностью высока вероятность окисления металла и ухудшения качества его отделки.

Что собой представляет полировальная алмазная паста

Для сохранения красивого внешнего вида автомобильного кузова опытные автомобилисты используют специальные автомобильные порошки. Алмазная паста для полировки металла позволяет быстро и качественно устранить мелкие царапины, сколы, потертости, тем самым защищая металл от коррозии.

Современные технологические инновационные разработки позволили создать универсальные материалы для стеклянных, керамических, каменных поверхностей. Это изделие имеет в своем составе синтетические алмазы. После проведения процедуры полировки можно получить идеально гладкую поверхность даже при заметных дефектах или сильном загрязнении. При изготовлении алмазной пасты применяются исключительно безопасные и экологически чистые вещества.

Основными преимуществами такого средства считаются:

- обеспечение высокого уровня блеска;

- легкое устранение даже самых глубоких царапин;

- остатки пасты очень просто удаляются даже с поверхности со свежей краской.

Такая паста предназначена для полировки и чистки поверхностей, выполненных из совершенно любого металла. Кроме того, она обеспечивает надежную защиту обрабатываемой площади и помогает устранить следы ржавчины и коррозии. Принцип ее действия заключается в том, что во время проведения полировки металлической поверхности она создает невидимый защитный слой, который предотвращает образование коррозии. Такую пасту можно применять даже для очистки столовых приборов и пищевого оборудования, так как она полностью соответствует всем требованиям.

Изучив описание алмазной пасты для полировки металла, можно подобрать требуемый вариант, который подойдет полностью по всем запросам.

Способы устранения царапин

Какой бы вариант реставрации стекла из предложенных ни был выбран, обязательно до полировки надо вымыть поцарапанную поверхность. Далее ее обязательно вытирают насухо.

А теперь рассмотрим все способы удаления царапин и потертостей разного типа стекол.

Паста зубная

Зубная паста обязательно должна быть с эффектом отбеливания. Она более сильнодействующая. Еще потребуются ватные диски, при помощи них и будет наноситься паста.

Небольшое количество отбеливающей зубной пасты надо выдавить на диск, и плотно приложить на несколько секунд к повреждению. После этого, круговыми движениями заполировать поцарапанный участок то в одну, то в другую сторону. Таким образом, происходит своеобразная зачистка дефекта.

Действия нужно производить до тех пор, пока нужный результат не будет достигнут. После этого изделие протирают от излишков пасты мягким полотенцем, и промывают чистой водой.

Средство Анти Царапин

Приобрести именно это средство или другое подобное можно в автомагазине. Эта полироль специально создана для борьбы с неглубокими и средней глубины повреждениями. Применять Анти Царапин разрешается, как на тонком так и толстом стекле.

Как отполировать царапины при помощи нее? Необходимое количество вещества нужно нанести на мягкую салфетку и энергично отполировать стекло. После этого его протирают чистой салфеткой. Более детальную информацию об использовании, можно прочитать прямо на тюбике со средством.

Паста ГОИ

Паста ГОИ тоже не малоизвестный продукт. С помощью нее получится даже удалить царапины со стеклянного стола. Все что потребуется, это немного подогреть пасту (на водяной бане), и обработать при помощи ватного тампона или мягкой тряпочки проблемную область.

После активного затирания царапины пастой ГОИ, стекло будет идеально отполированное, а от дефекта не останется и следа. Применять можно такую пасту как для экранов гаджетов или часов, так и для лобового стекла авто или обычных окон.

Масло растительное

Такой способ подойдет для маскировки только самых незначительных царапинок. Использовать растительное масло рекомендуется для некрупных изделий. Например, чтоб убрать потертость на стекле часов, экранов телефона, очков, брелков и проч.

Любое растительное масло (подсолнечное, кукурузное или оливковое) надо будет просто налить на фланелевую салфеточку, и потереть интенсивно царапину до идеального отполированного состояния. Экран снова заблестит, как новый, а потертость не будет так заметна.

Сухая горчица с уксусом

Применение средств очень простое. Избавляемся от мелких царапинок так: ингредиенты смешиваем в таких долях, чтобы получилась густая консистенция, как у зубной пасты. После чего полученную смесь наносят, например, на стекло очков, при помощи ватного диска, и интенсивно полируют.

После того, как дефект будет удален, изделие из стекла хорошо протирают чистой влажной тряпочкой.

Бесцветный лак для ногтей

Для удаления царапин небольшой глубины на бытовых изделиях из стекла, хорошо использовать лак для ногтей. Он обязательно должен быть бесцветным.

Лучше даже выбрать не обычный лак, а укрепитель для ногтей «Умная Эмаль». Оно более прочно сцепляется со стеклянной поверхностью и выглядит практически незаметно.

Перед нанесением нужно не просто промыть поверхность, но и обезжирить. Можно жидкостью для снятия лака с ногтей или обычным ацетоном.

Лаком необходимо осторожно покрыть царапинку, причем стараться именно заполнить ее не выходя за пределы. Если все-таки средство задело целую поверхность, то эту проблему можно будет решить при помощи шпателя из резины или другого не твердого вспомогательного инструмента

Удалять излишки лака следует только после того, как он полностью высохнет.

Классификация паст

Современный рынок предлагает широкий ассортимент паст с различными свойствами и предназначением.

Существует несколько основных критериев, по которым разделяются пасты:

Тип смываемости:

- водные (обозначаются буквой В) – отсутствие в составе жиров позволяет удалять покрытие обычной водой;

- органические, жировые (обозначаются буквой О) – устойчивы к водным растворам, содержат жирные кислоты, масла и парафин, разбавляются промышленными маслами, смываются бензином, спиртом или керосином.

Консистенцияя:

- жидкие – выпускаются в виде мази;

- твердые – предлагаются в виде порошка или брусков, при использовании смешиваются с водой.

Назначение:

- универсальные – предназначаются для обработки любой поверхности;

- специализированные – используются только для работы с металлами, камнем или стеклом.

Степень зернистости:

Изготавливаются пасты с 12 размерами зерен, разделяемых на тонкие, мелкие, средние и крупные, от этого показателя зависит применение при:

- черновой обработке;

- предварительной обработке;

- точной доводке;

- предварительном этапе шлифовки;

- финишном этапе шлифовки.

Концентрация абразива:

- Н – нормальная;

- П – повышенная;

- В – высокая.

Тип смывающих веществ:

- «Г» — органические виды растворителей;

- «Л» — большинство существующих типов растворителей;

- «Х» — вода, растворители не используются;

- «Э» — универсальные растворители.

Средства выпускаются упакованными в банки, футляры или шприцы. Вид упаковки зависит от объема и консистенции материала.

Еще оно различие между пастами – используемые связки. В качестве связующего могут выступать: олеиновая кислота, парафин, касторовое масло, воск, бензин, керосин, расщепленный жир, стеарин. Для некоторых типов материала применяются не засыхающие растительные масла, обезвоженное свиное или говяжье сало, рыбий жир, канифоль, скипидар.

Все пасты, используемые для полировки, шлифовки и доводки, разделяются на алмазные, эльборовые и ГОИ, каждая из которых имеет свои отличия и предназначение.

Описание и свойства процесса полировки

ГОСТ 9.301-86 регламентирует требования к качеству обработки изделий из металла в результате полировочных работ. Нет особых указаний в отношении блеска поверхностей после шлифовки, однако после полировки должны исключаться различные дефекты, борозды, царапины, заусеницы, коррозии и прочее.

На производстве существует такое понятие, как «класс полировки». Происходит определение уровня шероховатости поверхности той или иной детали посредством специального оборудования (микроскопы и профилографы) вплоть до 1 микрометра (мкм, 1 мм = 1000 мкм). Если шлифовка металла осуществляется в домашних условиях, то глубина неровностей определяется на глаз.

Существуют 14 классов шероховатости, которые указываются в специальных чертежах в соответствии с ГОСТ 2789-59.

Классы полировки и требования к ним представлены в таблице ниже.

| Описание поверхности | Размер шероховатости (до мкм) | Класс полировки | Механический способ обработки |

| Следы обработки очень заметны | 320 | 1 | Строгание, заточка и фрезеровка |

| 160 | 2 | ||

| 80 | 3 | ||

| Следы обработки видны очень слабо | 40 | 4 | Обработка мягким абразивом, получистовая обработка |

| 20 | 5 | ||

| 10 | 6 | ||

| Следы обработки не видны вообще | 6,3 | 7 | Тонкое течение, шлифовка |

| 3,2 | 8 | ||

| 1,3 | 9 | ||

| Поверхность металлического изделия идеально гладкая и имеет характерный зеркальный блеск | 0,8 | 10 | Финишная полировка, мягкое полирование |

| 0,4 | 11 | ||

| 0,2 | 12 | ||

| 0,1 | 13 | ||

| 0,05 | 14 |

Типы пасты

Паста абразивная, алмазная, предлагаемая нами, может использоваться для различных этапов обработки металла. Ключевой характеристикой здесь принято считать зернистость пасты. Вот так выглядят дифференцированные по этому параметры её виды (напротив указывается зернистость):

— доводка предварительная 28/20-14/10; — проведение очной доводки 10/7-3/2; — черновая обработка 125/100-50/40; — выполнение финишной полировки твёрдосплавных деталей, неметаллических частей, а также частей из цветного/чёрного металла 0,5-1,0.

Также паста абразивная, алмазная с такой зернистостью подходит и для этапа окончательной полировки любых неметаллов.

Алмазные пасты

При изготовлении алмазных полировочных и доводочных паст используются мелкие (1-40 мкм) алмазные порошки. Распространены материалы, в которых содержатся как искусственные (синтетически), так и натуральные алмазные зерна. Работоспособность синтетических алмазов при определенных условиях пожжет превосходить эффективность натуральных. Подобный эффект объясняется особым характером поверхности зерна, высокой однородностью и, как следствие, лучшему закреплению.

По размеру зерна алмазные пасты разделяются на микропорошки (обозначаемые буквами АМ) и порошки (обозначаются буквой А). При использовании синтетических алмазов в маркировку добавляется буква «С» (пример — АСМ40, АС 16).

Алмазные пасты, используемые для доводки, наносятся на притиры. Самую высокую эффективность работы показывает материал, состоящий из 30—40% алмазного порошка и 70—60% касторового или оливкового масла.

Пасты выпускаются в готовом к применению виде и разделяются на четыре группы и двенадцать типов зернистости. Упаковка, для удобства в различении окрашивается в разные цвета, а сам материал светлый – это позволяет контролировать объем снимаемого покрытия.

Концентрация (весовое содержание) порошка алмазов зависит от его зернистости и относится к одной из трех групп:

- Н – нормальной;

- П – повышенной;

- В – высокой.

Чем выше твердость обрабатываемой поверхности, тем большая зернистость должна быть у используемой пасты. Чаще всего алмазная паста фасуется в тюбики весом 80, 40 или 20 г.

Как выбрать алмазную пасту — состав, маркировка

Состав алмазной пасты разнится в зависимости от назначения, но в него обязательно входит алмазная пыль, связывающие и активно-поверхностные вещества. Сбалансированный состав обеспечивает как механическое, так и химическое воздействие на поверхность обрабатываемого материала.

Алмазный порошок в массовом соотношении составляет до 40% от общей массы, индекс наполнения (концентрации) указан на маркировке или условном обозначении:

- Н – нормальная,

- П — повышенная,

- В – высокая.

Помимо этого параметра алмазная паста различается:

- По консистенции – в виде мелко дисперсионной эмульсии, имеющей маркировку «М» и фасовку в тубы, шприц, а также твердой консистенции в упаковочном футляре – «Т». Еще есть вид алмазной пасты специального назначения, которая имеет жидкую консистенцию. Как правило, это мелкозернистые пасты, обеспечивающие высочайшую точность обработки.

- По смываемости. Ее можно смывать водой или органическим растворителем. В, О или ОВ (тем или другим)

Но основные параметры для выбора пасты, это ее зернистость, которую условно делят на четыре группы и каждая из них имеет свой цвет:

и дополнительно каждая группа подразделяется

- Крупная – красный.

- Средняя – зеленый,

- Мелкая – голубой,

- Тонкая – желтый.

Помимо этого в каждой группе есть и внутренняя градация зернистости, которая обозначается полоской черного, серого и белого цвета. Черный цвет – максимально крупная зернистость для данной группы, белый – минимальная. Признаком правильного подбора (во время работы) служит потемнение цвета пасты от съема материала с поверхности.

Особенности полирования

Использование пастообразного вещества ГОИ имеет множество нюансов. Например, у многих водителей возникает вопрос: нужно ли чем-то разбавлять пастообразное вещество? Известно, что оно довольно твердое и плотное. Ответ на этот вопрос такой: можно и даже нужно. Для того чтобы с легкостью нанести средство на тряпку, нужно сделать его более жидким при помощи машинного масла. Оно добавляется из расчета несколько капель на небольшой кусок средства.

Приготовление раствора из пасты ГОИ

Если вы решили полировать пластиковые поверхности вашего автомобиля, пользуйтесь самой мягкой тряпкой (фланелевой или хлопчатобумажной). Чтобы обработать металлический кузов, можно взять более грубую ткань: джинс, войлок или брезент.

Процесс полирования предусматривает следующие этапы с их особенностями:

- перед началом работ необходимо обезжирить поверхность шампунем, спиртом или стеклоочистителем. Это даст положительный результат при полировании;

- если на лобовом, заднем стекле или фаре существуют царапины, их гораздо лучше будет убрать при помощи электрического аппарата, так как работа, сделанная своими руками, не даст нужного эффекта. Проведение всех процессов вручную не только отнимет у вас несколько часов, но и даст возможность убрать всего лишь матовость фар. Полировальная машинка, в отличие от работы своими руками, выполняет тот же объем работ за полчаса;

Полировка пастой ГОИ при помощи дрели

- нужно подготовить рабочее место (убрать пыль с находящихся рядом поверхностей — она может препятствовать работе);

- наносить вещество следует на небольшой участок лобового стекла, фары или кузова. Лишь после тщательного втирания средства в поверхность можно переходить к следующему участку;

- после окончания работы нужно снова помыть фары или кузов машины, используя бесконтактную пену (если проводилось шлифование) или сильный напор воды (при обычном полировании).

ПРИЛОЖЕНИЕ 2 (обязательное). МЕТОД ОПРЕДЕЛЕНИЯ АБРАЗИВНОЙ СПОСОБНОСТИ ПАСТ ИЗ ШЛИФ- И МИКРОПОРОШКОВ

ПРИЛОЖЕНИЕ 2 Обязательное

1. Сущность метода

1.1. Сущность метода заключается в определении абразивной способности пасты как разности массы блока с образцами до и после испытания.

2. Отбор проб

2.1. От каждой партии паст из любой части ее объема отбирают пробу массой не менее 1,0 г.

3. Аппаратура и материалы

3.1. Для проведения испытания применяют:

установку УАС-2М или УАС-4М конструкции ИСМ с характеристикой:

частота вращения планшайбы — (100±8) мин;

число двойных ходов блока с образцами по планшайбе в минуту — 59±5;

длина хода — (50±2) мм;

суммарная масса груза, прижимающего образец к планшайбе, — (2,0±0,05) кг;

планшайбу из высокотвердой керамики марки ВК-94-1 (22ХС) диаметром не менее 110 мм и высотой не более 25 мм;

образцы из твердого сплава марки ВК6, ВК8 или Т15К68 по ГОСТ 3882-74 в виде цилиндра или прямоугольной призмы с площадью основания не менее 100 мм и высотой не более 10 мм;

блок диаметром (50±2) мм, толщиной (4±0,5) мм из стали 45 по ГОСТ 1050-88 для приклеивания образцов;

весы лабораторные 2-го класса с погрешностью взвешивания ±0,0005 г;

гири 2-го класса по ГОСТ 7328-82;

линейку поверочную типа ЛТ, длиной не менее 125 мм по ГОСТ 8026-75*; ________________ * На территории Российской Федерации действует ГОСТ 8026-92. Здесь и далее. — Примечание изготовителя базы данных.

набор щупов N 4 по ГОСТ 882-75;

капельницу по ГОСТ 25336-82;

пинцет по ГОСТ 21241-89;

клей БФ-2, БФ-4, БФ-6 по ГОСТ 12172-74 или шеллак;

вату медицинскую гигроскопическую по ГОСТ 5556-81;

миткаль или ткань хлопчатобумажную;

бензин марки Б70 по ГОСТ 1012-72 или спирт этиловый технический по ГОСТ 17299-78;

масло веретенное АУ по ГОСТ 1642-75 или масло индустриальное И-12А по ГОСТ 20799-88;

воду дистиллированную по ГОСТ 6709-72.

(Измененная редакция, Изм. N 1, 2).

4. Подготовка к испытанию

4.1. От сокращенной пробы контролируемой пасты массой 1,0 г отбирают по две навески: массой (0,100±0,001) г для паст из микропорошков и массой (0,300±0,001) г для паст из шлифпорошков.

Взвешивание производят с погрешностью ±0,0005 г.

(Измененная редакция, Изм. N 1).

4.2. Рабочую поверхность планшайбы обрабатывают алмазным кругом до параметра шероховатости 0,32 мкм по ГОСТ 2789-73.

4.3. Три образца из твердого сплава приклеивают шеллаком или клеем БФ по краю металлического блока на равном расстоянии друг от друга.

4.4. Блок вставляют в обойму, закрепляют и регулируют механизм, перемещающий блок по планшайбе так, чтобы длина хода образцов соответствовала (50±5) мм.

(Измененная редакция, Изм. N 1).

4.5. Рабочие поверхности образцов притирают к поверхности планшайбы абразивным порошком зернистостью, равной зернистости порошка в пасте, подлежащей испытанию в смеси с маслом.

4.6. Блок извлекают из обоймы, протирают его и планшайбу ватой, смоченной бензином или спиртом, и высушивают на воздухе.

4.7. Блок с образцами взвешивают с погрешностью ±0,0005 г.

5. Проведение испытаний

5.1. Навеску пасты (из микропорошков массой 0,1 г или из шлифпорошков массой 0,3 г) помещают на середину планшайбы, добавляют 10 капель масла или дистиллированной воды в зависимости от растворимости пасты.

5.2. Блок с образцами вставляют в обойму, опускают на планшайбу, устанавливают на обойму груз и соединяют ее с механизмом установки.

5.3. Реле времени устанавливают на продолжительность испытания 30 мин для паст из микропорошков и 20 мин для паст из шлифпорошков, включают секундомер, одновременно включая установку.

В процессе испытания необходимо добавлять масло или дистиллированную воду по мере высыхания (испарения).

5.4. По окончании времени испытания установку отключают, снимают груз, извлекают блок из обоймы, удаляют с образцов и планшайбы ватой, смоченной бензином или спиртом, отработанную суспензию и шламы, высушивают на воздухе.

5.5. Блок с образцами взвешивают с погрешностью ±0,0005 г.

(Измененная редакция, Изм. N 1).

5.6. Берут вторую навеску и повторяют испытания по пп.5.1-5.5 настоящего приложения.

5.7. Периодически, но реже чем через 50 испытаний, следует проверять линейкой и щупом износ средней части планшайбы. При износе более 0,4 мм планшайбу снимают с установки и обрабатывают в соответствии с п.4.2.

(Измененная редакция, Изм. N 2).

5.8. После шлифования планшайбы бывшие в употреблении образцы притирают к поверхности планшайбы в соответствии с п.4.5.

6. Обработка результатов

6.1. Абразивную способность определяют по формуле

,

где — масса блока с образцами до испытания, мг;

— масса блока с образцами после испытания, мг.

За результат измерений абразивной способности пасты принимают среднее арифметическое значение двух испытаний.

Если расхождение между результатами двух испытаний превышает 20% от меньшего, то производят повторное испытание.

Результат повторного испытания является окончательным.

6.2. Результаты определений абразивной способности паст записывают в форме следующей таблицы.

| Дата | Номер партии пасты | Обозна- чение пасты | Номер испы- тания | Масса блока с образцами, мг | Величина абразивной способности, мг | Фамилия контролера | |

| до испытания | после испытания | ||||||

Высокое качество наших алмазных паст

Наши алмазные пасты, купить которые вы сможете по минимальной цене, предназначаются для следующих типов профильных работ:

- проведение полировальных и шлифовальных работ твёрдых материалов;

- процедура доводки металлических сплавов и материалов неметаллической природы в составе отдельного инструмента, детали оборудования или даже художественной вещи.

Читать дальше: Как сделать двойные стекла

Наша алмазная паста полностью соответствует установленным техническим стандартам качества, установленным на территории России и стран СНГ. В первую очередь это отличная новость для тех, кто занимается обработкой дорогостоящих материалов и несёт большую материальную ответственность за качество и скорость проделываемых манипуляций. С нашей алмазной пастой вы сможете всегда рассчитывать на положительный результат.

Наша продукция имеет разную цветовую маркировку в зависимости от степени зернистости. Такая визуальная индикация необходимо для определения необходимой позиции товара, в зависимости от характера предстоящих работ и характеристик обслуживаемого материала.

Для наших алмазных паст, купить которые будет выгодно, как частной небольшой мастерской, так и крупному промышленному предприятию, характерно:

- абсолютная механическая стабильность;

- высокая устойчивость к повышенному тепловому контакту, когда требуется проводить обработку нагретых поверхностей в течении длительного временного интервала. Качество воздействия пасты на объект при этом практически не снижается;

- большая скорость съёма поверхностного слоя обслуживаемого материала;

- идеальные параметры поверхности после обработки её пастой.

Пасты, используемые для полировки, шлифования, доводки и других заключительных отделочных работ, изготавливаются из микро- или шлифовальных порошков. Такие материалы обладают абразивным эффектом, а обрабатываемая поверхность получает необходимую шероховатость.

Поверхностные вещества, содержащиеся в пастах, активно удаляют микростружку и другие элементы, остающиеся после предыдущей обработки. Материал представляет собой мазеобразную консистенцию, содержащую микроскопические алмазные частицы. Входящие в состав поверхностно-активные соединения обеспечивают быстрое выведение стружки, шлаков, огнеопасных жидкостей и обеспечивают простоту промывания. Такие характеристики улучшают качество и уменьшают время обработки.

Как работать с алмазной пастой

Доводка может быть ручной и механизированной, зачастую ее процесс подразумевает последовательное использование алмазной пасты с разной зернистостью основного наполнителя – алмазного порошка, от крупной зернистости до мельчайшей. Паста наносится на притиры или на саму поверхность в очень небольшом количестве. И дело не в экономии, хотя цена на алмазную пасту высокая, а в том, что плотный слой имеет чрезмерное количество алмазных зерен. Это затрудняет обработку. Тонкий слой обеспечивает равномерное распределение алмазного порошка, что положительно сказывается на точности работы по полировке или доводке поверхностей.

Притиры для алмазной пасты могут быть изготовлены специальной формы из резины, дерева, пластика. В качестве притира используют также ткань, войлок, кожу, бумагу.

Технология шлифования

Процесс шлифования природного камня может быть грубым или тонким в зависимости от того, какого результата планируется достичь. Самый простой вариант используется при подготовке строительных блоков, ступеней, брусчатки. В этом случае оказывается достаточно грубой шлифовки, позволяющей получить ровную, геометрически правильную форму материала без зеркального блеска и гладкости. Достичь такого результата можно при помощи болгарки и алмазной чашки.

Вне зависимости от выбора метода, работы с камнем обязательно производят на открытом воздухе или в помещении с принудительным оттоком воздуха, качественными системами фильтрации. Глаза и органы дыхания обязательно защищаются от контакта с мелкодисперсными частицами минералов и горных пород. Поверхность инструмента также рекомендуется периодически освобождать от пыли.

Упрощенно технология шлифования проводится в несколько этапов.

Формирование ровного среза. На этом этапе удаляются все геометрические несовершенства заготовки. Снимать излишки, устранять дефекты можно при помощи болгарки или на специальном станке.

Типы паст и область применения.

| Тип пасты | Смываемость | Консистенция | Область применения |

| Г | О | М | Обработка черных и цветных металлов, сплавов, неметаллических материалов, сталей и полупроводниковых материалов. |

| Л | ВО | М | Обработка легированных сталей, чугуна. керамики, металлокерамики, твердых сплавов, феррита, сапфира. |

| Х | В, ВО | М, Т | Обработка стекла, полупроводниковых материалов, твердосплавного инструмента, волок. |

| Э | ВО | М | Обработка стекла, полупроводниковых материалов, твердосплавного инструмента. |

Пасты алмазные выпускаются нормальной (Н), повышенной (П), и высокой концентрации (В) в зависимости от массовой доли алмазного порошка в пасте, что влияет на абразивную способность.

Абразивная способность характеризуется количеством материала сошлифованного за единицу времени. Другими словами при увеличении массовой доли алмазного порошка в пасте повышается производительность обработки.

| Зернистость алмазного порошка | Массовая доля алмазов в пасте, % | Цвет пасты и этикетки | ||

| Н | П | В | ||

| 125/100 — 80/63 | 40 | 60 | — | Сиреневый |

| 63/50, 50/40 | 20 | 40 | — | Сиреневый |

| 60/40, 40/28 | 8 | 20 | 40 | Красный |

| 28/20 — 14/10 | 6 | 15 | 30 | Голубой |

| 10/7 — 5/3 | 4 | 10 | 20 | Зеленый |

| 3/2 — 1/0 | 2 | 5 | 10 | Желтый |

| 1/0,5 — 0,1/0 | 2 | 5 | 10 | Не окрашивается |

По согласованию с потребителем возможно изготовление паст с другими массовыми долями алмазов в пасте, без красителя и с применением нестандартных зернистостей алмазных порошков.

В зависимости от консистенции пасты подразделяются на мазеобразные (М) и твердые (Т).

Мазеобразные пасты поставляются потребителям в шприцах по 5, 10 или 20 грамм, в тубах по 40 и 80 грамм или банках по 500 и 1000 грамм, твердые пасты — в специальных футлярах. По согласованию с потребителем допускается другой вид упаковки.

Активные добавки полировальных паст

Алмазная паста для полировки стекла и металла имеет в своем составе различного рода добавки, от агрессивности которых во многом зависит сфера применения. При проведении таких процессов, как фрезерование, точение или вытяжка металла, можно применять относительно неустойчивые соединения, так как в таком случае процессы коррозии играют не такую уж и важную роль.

При проведении сверхтонкой и тщательной обработки высокая активность добавок может провоцировать повышенную степень коррозии. Нужно подбирать пасту с добавками, которые провоцируют возникновение химической реакции только при определенных температурных показателях.

Как правильно использовать полировальную пасту

Алмазная паста для полировки металла очень простая в использовании, самое главное — строго следовать инструкции и соблюдать все этапы проведения работы. Изначально нужно, используя специальное моющее средство, тщательно вымыть поврежденный участок, чтобы очистить поверхность от остатков краски и полироли.

В зависимости от области повреждения нанести алмазную пасту на рабочую область шлифовальной машинки. Если царапины незначительные, то достаточно будет только несколько грамм абразивного средства.

Затем выполнить шлифовку поврежденной поверхности, тщательно следя за тем, чтобы паста ложилась на поверхность ровным слоем. По завершении всех отделочных работ нужно очистить и обезжирить обрабатываемую поверхность растворителем и нанести безабразивное покрытие или полироль. С помощью алмазной пасты можно обеспечить долговечность и привлекательный вид практически любому обрабатываемому изделию.