Для обработки металлических поверхностей используются разные инструменты и оборудование. Для работы с круглыми деталями могут применяться круглошлифовальные станки. Они имеют большие габариты, но обладают множеством преимуществ — простота работы, высокая точность, несколько режимов работы. Но как работает круглошлифовальный станок с инженерной точки зрения? Какими особенностями обладают эти устройства? И как выбрать станок для производственного цеха или фабрики? В статье эти вопросы будут рассмотрены.

Основные сведения

Круглошлифовальный станок — это устройство для автоматической шлифовки металлических изделий. Установка имеет вид большого стола, на который установлено дополнительное шлифовальное оборудование. Принцип работ круглошлифовальных станков прост. С помощью бабок или лафета в рабочей зоне устанавливается обрабатываемая металлическая деталь. После этого запускается шлифовальный круг, который вращается вокруг своей оси. Круг приближается к обрабатываемой детали, что приводит к зачистке металлической заготовки.

С помощью круглошлифовального станка можно обрабатывать цилиндрические, конические и торцевые заготовки, а также крупные отверстия. По конструкции различают центровые и бесцентровые модели. У центровых моделей заготовка закрепляется с помощью специальных бабок-пазов. Бесцентровых моделей заготовка фиксируется в рабочей зоне станка с помощью прижимного лафета. Круглошлифовальный станок выполняет такие задачи — абразивная затирка поверхности заготовки, удаление лишнего слоя металла, устранение неровностей на поверхности металла.

Элементы круглошлифовальных систем

- Рабочий стол. Выступает в качестве основы, на которую крепятся все основные элементы. У рабочего стола могут иметься небольшие колесики, которые используются для транспортировки установки. Рабочий стол делают из прочных металлических сплавов, как и другие элементы шлифовальной системы.

- Пазы-бабки (центровые модели). Используются для крепления деталей на рабочем столе. Пазы могут вращаться вокруг своей оси, что позволяет обрабатывать заготовку по всей своей площади + улучшает качество шлифовки. Некоторые пазы могут перемещаться также в продольном направлении, что позволяет изменять положение детали на рабочем столе прямо во время обработки. Пазы-бабки могут быть подвижными — это позволяет изменить угол расположения заготовки на рабочем столе. За счет этого становится возможным шлифовка конических заготовок.

- Лафет (бесцентровые модели). Лафет также используется для крепления деталей на рабочем столе. Основное отличие от пазов-бабок заключается в том, что лафет не имеет своей оси вращения (его можно перемещать только в горизонтальном направлении). Для обработки заготовки с разных сторон выполняется поворот самой заготовки на лафете.

- Абразивный диск-колесо. Расположен в перпендикулярном направлении относительно расположения заготовки на рабочем столе. Во время работы выполняет роль абразива, с помощью которого выполняется обработка. Абразивные диски бывают разной формы. Простые станки имеют фиксированное расположение диска. Универсальный круглошлифовальный станок имеет подвижное диск-колесо, что делает установку более универсальной.

- Привод. Используется для перемещения абразивного диска-колеса во время работы системы. Привод может быть механическим, гидравлическими и электрическим. Крупные системы обычно оборудованы электрическим приводом, что упрощает процедуру перемещения диска во время работы. Небольшие станки имеют механический или гидравлический привод, что позволяет снизить потребление электричества.

- Электродвигатель. Выполняет роль источника энергии, с помощью которого выполняется питание всех основных элементов установки (вращающиеся пазы-бабки, абразивный диск-колесо и другие). Если станок оборудован электрическим приводом, то двигатель также питает и этот элемент. Электродвигатели обычно имеют мощность в пределах от 5 до 15 киловатт, хотя встречаются и более мощные установки. Современные электродвигатели обычно имеют дополнительные защитные элементы, позволяет избежать перегрева системы.

- Охладительная система. Во время обработки происходит серьезный нагрев заготовки за счет трения. Чтобы избежать перегрева заготовки, многие современные станки оборудуются охладительной системой. Она имеет вид небольших краников, которые устанавливаются в активной зоне. Краники подключены к хладагенту (в качестве хладагента обычно выступает вода). Во время обработки детали происходит активация краников, что приводит к распылению хладагента в активной зоне.

Область применения

Круглошлифовальные станки применяются для наружной обработки цилиндрических и конических деталей из черного и цветного металла методом продольного, врезного и глубинного шлифования в условиях единичного, серийного и массового производства в сфере металлургии, машиностроения на производственных участках в цехах предприятий. Также упомянутое оборудование нередко можно встретить в лабораториях и исследовательских подразделениях заводов и фабрик.

Компактные круглошлифовальные станки активно используются в ремонтных мастерских, на станциях обслуживания транспортных средств, в гаражах. Помимо этого, агрегаты применяются в мастерских профессионально-технических учебных заведений, готовящих специалистов станочников.

Особенности круглошлифовальных станков

Конструкция оборудования включает в себя следующие элементы:

- станина;

- верхние и нижние столы;

- устройство для внутренней шлифовки;

- пиноль;

- крепления для шлифовальных кругов;

- передняя бабка;

- электрошкаф;

- механизм правки абразивного круга;

- пульт управления.

Мы предлагаем купить станок круглошлифовальный, который дает возможность с высокой точностью обрабатывать любые металлические поверхности. Примечательно, что рабочие столы этих агрегатов могут быть оснащены дополнительными ребрами жесткости для повышения прочности и получения возможности работы с крупногабаритными деталями, демонстрирующими значительную массу. Гидравлические системы подачи заготовок обеспечивают циклическую обработку деталей с минимальными временными затратами.

В каталоге нашей компании можно купить круглошлифовальный станок с направляющими скольжения, которые закрыты специальными кожухами для предотвращения загрязнения. По ним перемещаются столы, приводимые в движение ручным механизмом или гидравлической системой. Наличие откидного индикаторного устройства на передней части высокопрочной станины позволяет с высокой точностью контролировать перемещения стола. Сегментные самоустанавливающиеся подшипники, на которые монтируется шпиндель шлифовальной бабки, обеспечивает жесткость опоры и повышенную точность вращения.

, поставляющая заказчикам из России и ближнего зарубежья оборудование для обработки металлических деталей, дает клиентам возможность купить станок круглошлифовальный с электроблокировкой двигателя шлифовальной бабки, защищающей оборудование от перегрузок. Примечательно и то, что наклонная рабочая поверхность агрегата помогает перемещать заднюю и переднюю бабки без потери соосности. В качестве инструмента для абразивной обработки деталей применяются шлифовальные круги различной зернистости и твердости. Для их правки используются специальные устройства с твердосплавными дисками.

Преимущества круглошлифовальных станков

Мы советуем посетителям купить круглошлифовальный станок, демонстрирующий такие плюсы, как:

- безопасность в использовании при соблюдении всех правил работы с оборудованием;

- автоматическая система смазки шпиндельных бабок, снижающая износ и увеличивающая срок эксплуатации шпинделей;

- система, дающая возможность регулировать скорость продольной передачи без рывков;

- ускоренная подводка и отведение шлифовального круга для экономии времени и увеличения производительности;

- высокая надежность в применении, обусловленная безупречным качеством комплектующих, из которых собираются круглошлифовальные промышленные станки;

- наличие эффективной системы охлаждения, позволяющей снижать температуру шлифовального круга в ходе вращения и продлевающей срок его использования;

- гидравлическое или ручное (механическое) высокоточное перемещение рабочих столов и шпиндельных бабок;

- устойчивость формы рабочей зоны при колебаниях нагрузки;

- приспособления, обеспечивающие быстрый съем фланцев и при необходимости их замену;

- наличие брызгозащитных щитков, предохраняющих попадание загрязненной металлическими частицами жидкости на одежду оператора;

- возможность установки магнитных сепараторов или бумажных фильтров для охлаждающей шлифовальный круг системы;

- надежные и долговечные электрические двигатели, умеренно потребляющие электроэнергию;

- стабильное качество обработки;

- ремонтопригодность и возможность замены узлов.

Особенности круглошлифовальных станков

Управление осуществляется вручную с помощью механических, гидравлических приводов. Также многие современные установки оснащены панелью числового программного управления (ЧПУ), которая позволяет автоматизировать большинство производственных процессов. Это не только упрощает задачу рабочего, но и благоприятно сказывается на качестве обработки.

Для допуска к установке (как с панелью ЧПУ, так и без нее) рабочий должен пройти соответствующее обучение. Также он должен пройти инструктирование относительно правил техники безопасности на рабочем месте. Во время работы человек должен соблюдать осторожность, чтобы не повредить деталь и не нанести вред своему здоровью. В зависимости от конструкции различают такие разновидности установок:

- Простой станок. На таких установках можно менять только угол наклона стола, на котором закреплена основная деталь, а шлифовальный диск имеет фиксированное положение. Это позволяет обрабатывать детали конусной формы с малым углом при вершине. Фиксированное расположение диска ухудшает универсальность системы, однако заметно снижает его стоимость. Поэтому в случае небольших производств (автомастерские, домашнее строительство) покупка простого станка может быть оправданным решением.

- Универсальный круглошлифовальный станок. На таких системах можно вращать как стол, так и обрабатывающий диск. Это позволяет шлифовать все виды деталей (плоские, конусные, торцевые, переменного диаметра), а также отдельные отверстия внутри заготовок. Универсальный круглошлифовальный станок обычно оснащается ЧПУ, что позволяет заметно увеличить качество обработки. Такие установки дороже простых систем, а обычно их применяют в промышленности (машиностроение, ремонт кораблей или самолетов, производство оружия).

Сведения о производителе круглошлифовального станка полуавтомата 3М151Ф2

Производитель круглошлифовального станка полуавтомата 3М151Ф2 — Харьковский станкостроительный завод.

Завод основан 29 января 1936 года и специализируется на производстве универсальных и специальных круглошлифовальных станков

Станки, выпускаемые Харьковским станкостроительным заводом

- 2В56

станок радиально-сверлильный Ø 50 - 3А151

станок круглошлифовальный с гидравлическим механизмом врезания Ø 200 х 700 - 3А161

станок круглошлифовальный с гидравлическим механизмом врезания Ø 280 х 1000 - 3А164

станок круглошлифовальный общего назначения Ø 400 х 2000 - 3Б151

станок круглошлифовальный общего назначения Ø 200 х 700 - 3Б161

станок круглошлифовальный общего назначения Ø 280 х 1000 - 3М132в

станок круглошлифовальный универсальный Ø 280 х 1000 - 3М151

станок круглошлифовальный общего назначения Ø 200 х 700 - 3М152

станок круглошлифовальный общего назначения Ø 200 х 1000 - 3М162

станок круглошлифовальный общего назначения Ø 280 х 1000 - 3М151Ф2

станок круглошлифовальный с ЧПУ Ø 200 х 700 - 3М193

станок круглошлифовальный тяжелый повышенной точности Ø 560 х 2800 - 3М194

станок круглошлифовальный тяжелый повышенной точности Ø 560 х 4000 - 3М196

станок круглошлифовальный тяжелый повышенной точности Ø 800 х 4000 - 3М197

станок круглошлифовальный тяжелый повышенной точности Ø 800 х 6000 - 3130

станок круглошлифовальный универсальный Ø 280 х 700 - 3132

станок круглошлифовальный универсальный Ø 280 х 1000 - 3151

станок круглошлифовальный универсальный Ø 150 х 750

Разновидности шлифовки

Шлифовка с помощью круглошлифовального станка может осуществляться тремя основными методами — врезание, обработка уступами, продольный рабочий ход. Каждая из методик имеет несколько дополнительных модификаций, поэтому фактических сценариев обработки намного больше.

Основные методики обработки

- Шлифование продольным ходом. Заготовка устанавливается в специальные пазы, которые во время работы совершают вращательные движения. Пазы передвигаются с небольшой скоростью вдоль (скорость регулируются вручную или с помощью ЧПУ). Это приводит к двум эффектам во время работы — деталь не только вращается, но и перемещается вдоль своей оси. Также включается полирующий круг, который выполняет шлифовку. За счет продольного хода деталь обрабатывается по всей своей площади, что упрощает ее обработку. Оптимальная глубина — 0,05-0,1 мм.

- Глубинное продольное шлифование. Этот способ повторяют предыдущую технологию с одним небольшим отличием — во время работы глубина составляет от 0,1 до 0,4 миллиметров. Это позволяет не только зачищать поверхность, но и срезать ненужный слой металла с заготовки. Глубинная обработка ускоряет зачистку, однако она не подходит для работы с мягкими металлическими сплавами (латунь, бронза, алюминий и другие).

- Двойная продольная шлифовка. На станочное оборудование устанавливается два обрабатывающих диска, а сама обработка выполняется методом продольного хода. Первый диск обладает более крупным зерном в сравнении со вторым. Между дисками может устанавливаться небольшая прокладка, которая позволяет упростить процедуру обработки. Смысл подобной системы такой: деталь проходит зачистку на первом диске, где происходит срезание ненужного слоя металла. Потом она поступает на второй диск, где выполняется ее полировка и финальная зачистка.

- Врезное шлифование. Металлическая заготовка монтируется в пазы, которые совершают вращательные движения во время работы. Пазы являются статическими (то есть деталь не совершает продольных движений). Для обработки применяется широкое колесо-диск, которое по длине гораздо больше самой заготовки. Зачистка выполняется так: деталь подносится к вращающемуся колесу, что приводит к шлифовке заготовки по всей ее длине. Технология подходит для обработки фасонных или одинаковых деталей и сплошных листов, у которых отсутствуют небольшие выемки или углубления.

- Шлифование уступами. Методика представляет собой комбинацию продольной и врезной технологии шлифовки. Шлифовка уступами применяется для зачистки длинных грубых деталей, которые проблематично обработать с помощью только одной из стандартных технологий шлифовки. Механика процесса выглядит так. Деталь монтируется в специальные углубления, которые вращают ее и перемещают ее в горизонтальном направлении. Для самой обработки используется один или несколько шлифовальных дисков. Во время проходки обрабатывается один из участков детали методом врезного шлифования. Потом выполняется продольный ход, что позволяет обработать уже другую часть заготовки. При необходимости выполняется остановка станка и замена абразивного диска (при работе с пазами, углублениями, отверстиями).

Обдирочное и чистовое шлифование

При обдирочном шлифовании с поверхности металла срезается слой определенной толщины. Главная цель обдирочной обработки — это уменьшение размеров детали (по отдельному фрагменту или по всей площади).

Во время чистовой обработки выполняется полировка, а также удаление дефектов (заусеницы, трещины, острые углы). Обдирочная и чистовая шлифовка может выполняться как на разных, так и на одном станке.

Универсальный круглошлифовальный станок выполняет двойную шлифовку — первый диск снимает лишний слой металла, а второй слой выполняет финальную полировку.

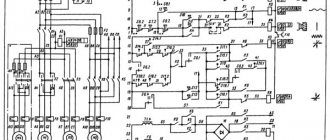

Кинематическая схема круглошлифовального станка 3М151Ф2

Кинематика станка. Главное движение шпиндель VIII шлифовального круга получает от асинхронного электродвигателя M1 через клиноременную передачу со шкивами d1=153 мм и d2=170 мм. Шпиндель смонтирован на гидростатических подшипниках.

Осевое перемещение шпинделя осуществляется гидравлически. Масло поступает в цилиндр Ц5 и перемещает поршень-рейку, которая поворачивает реечное колесо Z= 17, вал XIV и кулачок 4. Последний через плунжер 5 и систему рычагов 6 перемещает шпиндель VIII. После контакта круга с торцем заготовки форсированная подача прекращается и происходит шлифование торца. Шпиндель возвращается в исходное положение пружиной.

Перемещение стола выполняет гидроцилиндр Ц1 или механизм ручного перемещения от маховичка 9 через передачи Z= 14/62, Z=12/48 и реечную передачу. При перемещении стола от гидропривода механизм ручного перемещения автоматически выключается. Гидроцилиндр Ц2 выводит из зацепления вал-колесо Z=14.

Вращение заготовки осуществляет от электродвигателя постоянного тока М2 через две клиноременные передачи. Шпиндель II неподвижен, вращение заготовки передается поводком планшайбы.

Механизм поперечных подач обеспечивает ускоренную подачу, которая снижается в ходе цикла в 2 раза, рабочую подачу и установочное ручное перемещение шлифовальной бабки. Установочный подвод осуществляется маховичком 8 через конические колеса Z= 39/39, червячную пару Z= 2/20 и пару винт-гайка качения X (р = 10 мм). Ускоренное перемещение шлифовальной бабки выполняется от двухскоростного асинхронного двигателя М4 через червячную передачу Z= 2/30 и пару винт-гайка качения X.

Автоматическая рабочая подача шлифовальной бабки происходит от регулируемого электродвигателя постоянного тока МЗ (типа СЛ-569) через червячные пары Z= 2/30 и Z= 2/40 при включенной электромагнитной муфте М\ и затем через передачи Z= 39—39, Z= 2—40. Частота вращения вала электродвигателя МЗ контролируется тахогенератором 7Г (типа СЛ161, N = 0,009 кВт, п = 20…4000 мин-1).

При врезном шлифовании замедление подачи от форсированной до доводочной осуществляется за счет изменения частоты вращения электродвигателя, которая регулируется управляющими сигналами измерительных устройств. Величина рабочей поперечной подачи Sn = п (2/30) х (2/40) х (39/39) х (2/40) х 10. Периодическая поперечная подача возможна при периодическом включении муфты М1.

Задняя бабка. Осевой отвод пиноли задней бабки осуществляется гидравлически при перемещении поршня рейки (т = 2 мм) и вручную поворотом вала колеса Z= 24. Заготовка зажимается в центрах пружиной. Бабка оснащена механизмом вывода конусообразности на обрабатываемой заготовке. Конусное отверстие под центр расточено эксцентрично относительно наружного диаметра пиноли (см. разрез 3 — 3). Поэтому при включении электродвигателя М5 возможна подача заготовки поворотом пиноли. Центр задней бабки при этом может перемещаться на 0,05 мм. Шлифование шейки заготовки у передней бабки происходит после предварительной установки оси центров. Когда размер этой шейки получен, шлифуют шейку, расположенную у задней бабки. Диаметральный размер шейки контролируется датчиком положении шлифовальной бабки. Последняя в определенный момент останавливается и начинается подача от механизма вывода конусообразности.

Правка шлифовального круга. Алмазный инструмент, установленный в пиноли механизма правки, подается на шлифовальный круг автоматически гидросистемой или вручную вращением маховичка 2, расположенного на валу V, через зубчатые пары Z— 2/72, Z— 27/7 и ходовой винт III. При автоматической правке плунжер (на рис. 171 не показан) посредством собачки поворачивает храповое колесо Z = 200, установленное на винте III. Угол поворота регулируется упором. Продольное перемещение устройства правки происходит от гидроцилиндра ЦЗ. На каретке под углом 45° перемещается от гидроцилиндра Ц4 корпус, опирающийся щупом на прямолинейный копир 3. Копир обеспечивает правку за один или два рабочих хода. Тонкую регулировку положения выполняют винтом (р = 1,5 мм).

Механизмы ввода измерительной скобы и прибора осевой ориентации (рис. 171, б). В колонне 1 шарнирно смонтирован цилиндр 2 (на рис. 171, б не показан). На штоке 10 установлена измерительная скоба 17. Шток перемещается вдоль оси круга и имеет два крайних положения. Вывод скобы из зоны обработки осуществляется подачей масла в нижнюю полость цилиндра 2. Шток 3, действуя на шайбу 7, через рычаг 4 поворачивает корпус 6 скобы на оси 8. Таким образом скоба выведена из зоны измерения. При дальнейшем перемещении штока 3 скоба и установленный на кронштейне 9 механизм ввода прибора осевой ориентации поворачиваются вокруг оси 5 и движутся вверх. Ввод измерительной скобы осуществляется при перемещении поршня вниз.

Прибор осевой ориентации 16 закреплен клеммным зажимом на кронштейне 15, который может совершать качательное движение на валу 14 от поршня 12 гидроцилиндра 11. При вводе прибора масло поступает в бесштоковую полость цилиндра 11, при выводе — в штоковую. При отсутствии давления в штоковой полости срабатывает пружина 13. Конечные положения поршня фиксируются микропереключателями.

Цикл работы станка:

- Включают электродвигатели гидравлической системы, насосов смазывания и машинного оператора, а затем привода шлифовального круга

- Поднимается измерительная скоба, подводится пиноль задней бабки, заготовка зажимается в центрах

- На панели пульта программного управления нажимают кнопку «Автомат», при этом: а) шлифовальная бабка перемещается в крайнее заднее положение, контролируемое конечным выключателем; б) стол занимает положение, соответствующее координате торца первой шлифуемой ступени без учета коррекции на зацентровку; в) подводится измерительная скоба и устройство осевой ориентации, щуп последнего упирается в заготовку, включается движение стола вправо до касания с базовым торцом заготовки щупа; г) производится совмещение начала отсчета системы по установленной заготовке; д) убирается щуп прибора осевой фиксации.

- Шлифовальная бабка начинает перемещаться вперед на ускоренной подаче (1700 мм/мин) до тех пор, пока датчик положения шлифовальной бабки не войдет в зацепление со следящим упором и выдаст команду на замедление в два раза скорости перемещения. Включается вращение заготовки и подача СОЖ.

- При дальнейшем перемещении шлифовальной бабки за 2—3 мм до заданного размера скорость перемещения замедляется до величины форсированной подачи (6 мм/мин)

- Скорость перемещения шлифовальной бабки переключается с форсированной на предварительную по команде реле касания круга с заготовкой, либо по команде от датчика положения шлифовальной бабки, если припуск на обработку меньше 0,2 мм.

- Скорость перемещения шлифовальной бабки переключается с предварительной на окончательную по команде датчика положения шлифовальной бабки. При переключении на окончательную скорость губки измерительной скобы смыкаются на заготовке и последующие команды переход на доводочную скорость и окончание работы дает скоба. Применять последнюю при обработке прерывистых поверхностей нельзя. Поэтому окончательная обработка выполняется по команде датчика положения шлифовальной бабки.

- После шлифования первой ступени стол перемещается для установки следующей запрограммированной ступени напротив круга, шлифуется очередная ступень заготовки. После окончания обработки последней ступени заготовки шлифовальная бабка перемещается в заднее крайнее положение и отводится измерительный прибор.

- Автоматическая правка круга включается при шлифовании ступеней заготовки, где предусмотрена компенсация износа круга (радиальная коррекция). Коррекция осуществляется в момент обработки ступени, контроль диаметра которой выполняется измерительной скобой. Поэтому первой необходимо шлифовать ту ступень заготовки, контроль которой может осуществляться скобой.

Гидросистема станка осуществляет:

- Продольное реверсивное перемещение стола с девятью фиксированными скоростями

- Продольное перемещение измерительной скобы, развод ее губок

- Подвод и отвод щупа механизма осевой ориентации

- Ввод и вывод измерительных приборов

- Отвод пиноли задней бабки

- Управление прибором правки шлифовального круга

- Перемещение шпинделя шлифовальной бабки

- Отключение механизма ручного перемещения стола

- Смазывание подшипников шпинделя шлифовальной бабки и направляющих

Основные модели

- Модель 3151. Имеет ручное управление, панель ЧПУ отсутствует. Может шлифовать все основные виды заготовок — полые, плоские, цилиндрические, торцевые. Также может применяться для обработки конусовидных заготовок с небольшим углом наклона. Модель 3151 не подходит для крупных фабрик, но ее можно использовать в мелкосерийном производстве.

- Модель 3M151. Является модификацией модели 3151. Оборудована автоматикой, что помогает управлять системой как в ручном, так и в автоматическом режиме. Модель 3М151 может выполнять все основные виды шлифовки округлых заготовок. Может использоваться на мелких производствах, в мастерских, на крупных заводах и так далее.

- Модель 3Б161. Оборудована гидравликой и автоматикой. Может выполнять все основные виды шлифовки (может выполнять в том числе шлифовку уступами). Подходит для серийной обработки, хотя при необходимости модель 3Б161 можно переоборудовать для единичного производства.

- Модель G25A-35СNC. Имеет электронный режим управления (ЧПУ). Модель оборудована продвинутой электроникой, может выполнять сложные варианты шлифовки в полностью автоматическом режиме. Высокая цена, но хорошие технические показатели (прочность, надежность, устойчивость, срок годности).

Технические характеристики станка 3М151Ф2

| Наименование параметра | 3М151 | 3М152Ф2 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П/В | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 200 |

| Наибольшая длина обрабатываемого изделия, мм | 700 | 700 |

| Диаметр шлифования, мм | 10..200 | |

| Диаметр шлифования с прибором активного контроля, мм | 20..85 | |

| Диаметр шлифования по датчику, мм | 20..180 | |

| Наибольшая длина шлифования (наибольшее продольное перемещение стола), мм | 700 | 700 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 125 | 125 |

| Наибольшая масса обрабатываемого изделия, кг | 55 | |

| Наибольшее количество шлифуемых по программе ступеней на заготовке за одну установку | — | 8 |

| Конус шпинделя передней бабки и пиноли задней бабки по ГОСТ 2847-67 | Морзе 4 | |

| Конец шлифовального шпинделя по ГОСТ 2323-67 (конусность 1:5, номинальный диаметр), мм | 80 | |

| Диаметр передней опорной шейки шлифовального шпинделя, мм | 90 | |

| Расстояние от подошвы станка до оси изделия, мм | 1060 | |

| Рабочий стол станка | ||

| Наибольшая длина перемещения стола, мм | 705 | 700 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 20,4 | |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 3,1 | 5,3 |

| Наименьший ход стола от гидросистемы, мм | 4,0 | |

| Скорость перемещения стола от гидросистемы, м/мин | 0,05…5,0 | 0,05..5,0 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3° | |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 10° | |

| Цена деления шкалы поворота верхнего стола, град | 0°40′ | |

| Конусность, мм/м | 10 | |

| Шлифовальная бабка | ||

| Шлифовальный круг по ГОСТ 2424-67 | ПП600 80х305 | 600 х 80 х 305 |

| Наибольшая высота устанавливаемого круга, мм | 100 | |

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1590 | 1590 |

| Скорость резания шлифовального круга, м/с | 50 | 50 |

| Наибольшее перемещение шлифовальной бабки по винту, мм | 185 | 235 |

| Величина быстрого подвода шлифовальной бабки, мм | 50 | |

| Время быстрого подвода шлифовальной бабки, с | 2,5 | |

| Скорость быстрого подвода шлифовальной бабки, мм/мин | 930..1700 | |

| Наибольшая периодическая подача шлифовальной бабки (бесступенчатое регулирование), мм | 0,05 | |

| Наименьшая периодическая подача шлифовальной бабки (бесступенчатое регулирование), мм | 0,0025 | |

| Величина перемещения шлифовальной бабки при шлифовании, мм | 0,45 | |

| Пределы скоростей врезных подач, мм/мин | 0,1..4,5 | |

| Толчковая подача, мм | 0,001±0,0005 | |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 0,5 | |

| Рабочие подачи шлифовальной бабки для предварительной обработки, мм/мин | 0,2..0,12 | |

| Рабочие подачи шлифовальной бабки для окончательной обработки, мм/мин | 0,1..0,6 | |

| Рабочие подачи шлифовальной бабки доводочные, мм/мин | 0,02..0,12 | |

| Передняя бабка | ||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 50..500 | 50..500 |

| Задняя бабка | ||

| Величина отвода пиноли задней бабки от руки, мм | 35±2 | 35 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | 35±2 | 35 |

| Наибольшее перемещение центра задней бабки в горизонтальной плоскости от механизма поворота пиноли, мм | 0,1 | |

| Система ЧПУ | ||

| Система программного управления | — | Ф2, позиционная, аналоговая, абсолютная |

| Программоноситель | — | декадные переключ |

| Число программируемых осей координат (включая прибор активного контроля размеров) | — | 3 |

| Число одновременно управляемых осей координат | — | 3 |

| Дискретность задания перемещений по оси X (шлифовальная бабка), мм | — | 0,001 |

| Дискретность задания перемещений по оси Z (перемещение стола), мм | — | 0,1 |

| Число программируемых ступеней шлифуемого вала, мм | — | 8 |

| Привод и электрооборудование станка | ||

| Количество электродвигателей на станке | 8 | |

| Электродвигатель шпинделя шлифовальной бабки, кВт/ об/мин | 10/ 1500 | |

| Электродвигатель привода изделия, кВт/ об/мин | 0,85/ 2200 | |

| Электродвигатель насоса гидросистемы, кВт/ об/мин | 1,5/ 1000 | |

| Электродвигатель насоса системы смазки, кВт/ об/мин | 0,27/ 1500 | |

| Электродвигатель насоса системы смазки направляющих стола, кВт/ об/мин | 0,08/ 1500 | |

| Электродвигатель насоса системы охлаждения, кВт/ об/мин | 0,15/ 3000 | |

| Электродвигатель магнитного сепаратора, кВт/ об/мин | 0,12/ 1500 | |

| Электродвигатель вентилятора гидроагрегата, кВт/ об/мин | 0,12/ 3000 | |

| Электродвигатель фильтра-транспортера, кВт/ об/мин | 0,08/ 1500 | |

| Габаритные размеры и масса станка | ||

| Габаритные размеры станка (длина х ширина х высота), мм | 4605 х 2450 х 2170 | 5400 х 2400 х 2170 |

| Масса станка с электрооборудованием и охлаждением, кг | 5600 | 6500 |

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980, стр.272.

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифование металлов, 1985

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики шлифовальной группы

- Ремонт, восстановление и модернизация шлифовальных станков: американский подход

- Круглое шлифование. Обработка на круглошлифовальных станках. Методы шлифования

- Наладка круглошлифовального станка при установке деталей в центрах

- Шлифовальные станки с ЧПУ

- Маркировка шлифовальных кругов

- Испытания и проверка металлорежущих станков на точность

- Шлифовальные станки. Рынок шлифовальных станков в России

- Заводы производители заточных и шлифовальных станков в России

- Справочник шлифовальных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители