В чем разница между углеродистой сталью и нержавеющей сталью?

Сталь, термин, который фактически описывает все семейство металлических сплавов, представляет собой универсальный и распространенный тип металла с широким спектром применений и применений. Существует много марок, но большинство типов стали делятся на две широкие категории: углеродистые стали и нержавеющие стали. Хотя они имеют одинаковый базовый состав железа и углерода, типы стали, как правило, содержат множество легирующих элементов. Углеродистая сталь обычно имеет содержание хрома менее 10,5%, но сталь должна содержать не менее 10,5% хрома, чтобы считаться нержавеющей. Эти различия придают каждому типу стали соответствующие свойства.

ВИДЫ НЕРЖАВЕЮЩЕЙ СТАЛИ

Исходя из процентного состава основных добавок, принято отличать нержавеющую сталь следующих видов:

Аустенитные стали. Они содержат не менее 20% хрома и 4,5% никеля.

Дуплексные стали. В них содержание хрома достигает 25%, 1,5%никеля и незначительной примеси азота.

Ферритные стали. В их составе допускается до 29% хрома.

Мартенситные стали. В них содержание хрома незначительное, не более 13%, а никеля максимум 4%.

Многокомпонентные стали. Минимальное количество хрома и никеля и включают широкий спектр прочих примесей-усилителей.

Хром выступает основным компонентом, упрощающим холодную деформацию, увеличивающим срок службы изделий, придающим привлекательный внешний вид.

Несмотря на наличие достаточного количества нюансов, нередко возникают вопросы: как определить нержавеющую сталь, как отличить нержавейку от обычного металла и как проверить нержавейку на качественные составляющие. Для проведения отличительной проверки в бытовых условиях, когда не возможности проведения серьезной аппаратной экспертизы, используются подручные средства.

Что такое нержавеющая сталь

Нержавеющая сталь относится к типу стали, которая определяется добавлением хрома и некоторых других легирующих элементов, таких как никель. Иногда ее называют нержавеющей сталью, поскольку она предназначена для защиты от окисления и поэтому является «неокисляющейся». Под воздействием кислорода железо окисляется, вызывая ржавчину, однако хром может подвергаться воздействию кислорода, не подвергаясь этому процессу. Поэтому на нержавеющую сталь наносится защитный слой из хрома, который создает барьер между кислородом окружающей среды и содержанием железа в металле. Это позволяет ему противостоять коррозии или ржавчине и делает его «нержавеющим».

СВОЙСТВА И ХАРАКТЕРИСТИКИ НЕРЖАВЕЮЩЕЙ СТАЛИ

Как же определить нержавеющую сталь? Свою актуальность нержавеющая сталь получила благодаря ряду положительных свойств:

- Устойчивость к агрессивным воздействиям окружающей среды;

- Высокая износостойкость, благодаря которой, срок службы изделий составляет более десяти лет;

- Термоустойчивость к резким перепадам температур;

- Высокий уровень устойчивости к коррозии и прочим вариантам разрушения;

- Экологическая безопасность;

- Эстетически привлекательный внешний вид;

- Простота в использовании и уходе.

Типы нержавеющей стали

Различные уровни хрома в нержавеющей стали придают ей разные свойства, при более низком содержании хрома, как правило, получается более дешевая, но менее прочная сталь. Существуют различные виды нержавеющей стали, в том числе:

- Аустенитная , наиболее широко используемый тип нержавеющей стали с низким пределом текучести, но высокой коррозионной и термостойкостью, обычно используется в бытовой посуде, промышленных трубопроводах и резервуарах, строительстве и архитектурных фасадах — это самое большое семейство нержавеющей стали, которое составляет около две трети всего производства нержавеющей стали

- Ферритная сталь, как правило, без никеля, часто обладающая лучшей стойкостью к коррозии, нагреву и растрескиванию, чем более распространенные типы, и часто используется в стиральных машинах, котлах и внутренней архитектуре.

- Мартенсит , который имеет тенденцию быть магнитным и менее коррозионно-стойким, чем другие нержавеющие стали, из-за низкого содержания хрома — эти материалы очень твердые и прочные и используются для изготовления ножей и лопаток турбин.

- Дуплекс , композит из аустенитной и ферритной сталей, что делает его прочным и гибким, с вдвое большим пределом текучести по сравнению с аустенитной нержавеющей сталью, используемой в бумажной, целлюлозной, судостроительной и нефтехимической промышленности.

- Осаждение , обладающее коррозионной стойкостью аустенитных металлов, но может быть усилено до более высокой прочности, и поэтому может быть чрезвычайно прочным при добавлении других элементов, таких как алюминий, медь и ниобий.

Преимущества

- Коррозионные свойства

- Высокая и низкая термостойкость

- Существует большое разнообразие типов

- Прочный и очень прочный

- Низкие эксплуатационные расходы и простота очистки

- Долговечный при относительно низкой стоимости в течение всего жизненного цикла

- Может быть придана особая отделка, если требуется привлекательный косметический вид, и не тускнеет легко

- Экологически чистый и пригодный для вторичной переработки

Недостатки

- Высокая стоимость особенно при начальных затратах

- Металл может быть трудным в обращении, особенно без самых высокотехнологичных машин и технологий.

- Часто приводит к дорогостоящим отходам и переделкам

Применения

Нержавеющая сталь имеет широкий спектр применения и промышленных применений, в зависимости от типа используемой стали. Нержавеющая сталь была впервые использована в автомобилестроении компанией Ford в 1930-х годах компанией Ford и с тех пор используется в автомобилях для выпуска выхлопных систем, решеток, декоративных элементов и структурных компонентов. Это распространяется на авиастроение, где он используется в корпусах самолетов, реактивных двигателях и шасси. Его устойчивость к коррозии, низкие эксплуатационные расходы и простота очистки делают его полезным для транспортировки и взаимодействия с химическими веществами, и он часто используется в чистых и стерильных условиях. Таким образом, медицинские технологии также широко используются.

Прочность, стойкость и гибкость некоторых нержавеющих сталей делают их общей чертой в архитектуре, чему также способствуют его эстетические особенности и привлекательная отделка. Например, нержавеющая сталь часто используется в терминалах Eurostar в Лондоне и на мосту Helix в Сингапуре.

Одно из наиболее распространенных повседневных применений нержавеющей стали — это производство продуктов питания и общественного питания, где она используется для производства посуды, столовых приборов, кухонных принадлежностей и бытовой техники. Посуда, такая как ножи, изготавливается из менее пластичных марок нержавеющей стали, в то время как более пластичные марки используются для грилей, духовок, кастрюль и раковин.

Нержавеющая или оцинкованная сталь

Многие ошибочно полагают, что «нержавейка» — это очень дорогой металл, и в целях экономии выбирают оцинкованную сталь. Но мало кто задумывается над тем, чем обусловлена эта разница в стоимости.

Почему нержавеющая сталь стоит дороже и каковы ее главные отличия от «оцинковки» Нержавеющая сталь – ультрапрочный материал. Благодаря содержанию хрома в составе сплава «нержавейка» обладает отличными антикоррозийными свойствами и устойчива к различным воздействиям окружающей среды.

Главными достоинствами конструкций, выполненных из этого металла, являются следующие преимущества: 1. Долговечность эксплуатации: от 45 – 50 лет. 2. Прочность. Нержавеющая сталь устойчива к перепадам давления и может использоваться как при высоких, так и низких температурах. 3.

Гигиеничность. Материал не имеет пор и трещин, а значит, не способствует проникновению внутрь бактерий и грибков, а также имеет привлекательный внешний вид.

Но отдельное внимание следует уделить процессу изготовления нержавеющей стали. Дело в том, что к производственному процессу «нержавейки» предъявляются повышенные технологические требования. Во – первых, сталь ни в коем случае не должна соприкасаться с другими металлами, чей уровень устойчивости к коррозии более низкий, так как это приведет к химической реакции и порче изделия.

Во-вторых, компания – производитель конструкций из «нержавейки» должна обладать определенными техническими возможностями: это отдельное помещение, специализированное оборудование, складские комплексы.

Более того, крайне важно следовать технологиям обработки металла, так как перепады температур, прочностные характеристики инструментов и другие физико-химические особенности сырья могут негативным образом отразиться на качестве конечной продукции.

По этой причине для производства конструкций из нержавеющей стали используется дорогостоящее и сложное оборудование.

Трубопроводы из нержавеющей стали сочетают в себе долговечность, механическую прочность, предсказуемость «поведения» при многолетней эксплуатации и внештатных режимах, стабильность формы, гигиеничность, неподверженность зарастанию, малое гидравлическое сопротивление. Коррозионная стойкость, прочностные характеристики, пластичность конструкционного материала позволяют выпускать и применять трубы, фитинги с малой толщиной стенки, использовать современные технологии монтажа.

Подключение труб из нержавеющей стали к радиатору отопления Подключение труб из нержавеющей стали к радиатору отопления с применением настроечного клапана

При прокладке водопровода с использованием труб из нержавейки возможны несколько типов соединений, а именно:· сварные;· применение соединительных элементов фланцевого типа;

· опрессовка.

Чтобы соединить при помощи сварки труб из нержавеющей стали для обустройства сетей водоснабжения и отопления, потребуется не только специальное оборудование, но и квалифицированный специалист.

Такой процесс, как правило, осуществляется вольфрамовым электродом, а сама сварка выполняется в среде инертного газа.

Наиболее современным способом, позволяющим качественно соединять нержавеющие трубы, является плазменная сварка, которая также требует использования специального и дорогостоящего оборудования.

Опрессовка:

Простой способ монтировать систему это использовать электрический пресс инструмент с подходящей насадкой.

* Бесплатная аренда электрического пресс инструмента от компании Эталон.

Отрезание труб следует производить строго под прямым углом к оси трубы с помощью роликовых труборезов, ножовок по металлу или электропил. Не допускается производить резку труб угло-шлифовальными машинами («болгарками»).После выполнения реза, наружную и внутреннюю кромку трубы необходимо очистить от грата.

Не допускается опрессовывать грязные трубыИзгибание труб допускается производить с помощью трубогибов на радиус не менее 3,5Днар.Не допускается нагревание труб для изгиба.

Соединение труб с фитингом выполняется в следующем порядке: — труба очищается от грязи; -труба отрезается под прямым углом; — с торца трубы снимается наружный и внутренний грат; -проверяется правильная посадка уплотнительных колец в прессфитинге; — фитинг надевается на трубу до упора.

Применение смазок при этом не допускается; — производится однократная опрессовка пресс-инструментом с насадкой типа «V».

Смонтированная система подлежит гидравлическому испытанию в соответствии с требованиями.

Фитинг VALTEC до опрессовки Фитинг VALTEC после опрессовки

Выбирая изделия из «нержавейки» вы гарантированно получаете качественный продукт, произведенный на высокотехнологичном оборудовании.

В чем главное отличие нержавеющей стали от оцинкованной?

Для того, чтобы понять разницу, следует понять, что такое оцинкованная сталь и в чем заключается специфика процесса ее производства.

Оцинкованный металл получил свое название за счет специализированного покрытия стального листа тонким слоем цинка, который предотвращает коррозию под воздействием влаги и кислорода.

Причем этот слой имеет специфический вид, который называют «белой ржавчиной». Для того, чтобы обеспечить долговечность материала и предать металлоконструкциям презентабельный внешний вид, изделие окрашивают.

Более того, важно понимать тот факт, что перед покраской «оцинковка» должна «состариться» в течение 1-2 лет — это необходимо для выветривания в естественных условиях продуктов окисления и образования прочной цинковой патины. Кроме того, во время старения образуются шероховатости, благодаря которым краска будет держаться лучше.

Оцинкованная сталь обладает следующими эксплуатационными характеристиками:

1. срок службы – до 25 лет при слое цинкового покрытия толщиной 60 мкм; 2.

высокая способность выдерживать механические нагрузки вальцовкой, ковкой, сгибанием, вытяжкой, штамповкой; 3. прочность к нагрузкам давления; 4.

устойчивость к перепадам температур; 5. малая электропроводимость.

Углеродистая сталь

Углеродистая сталь, с другой стороны, имеет гораздо более низкие уровни хрома, а вместо этого представляет собой углерод-железный сплав только с несколькими другими материалами, если таковые имеются, как часть его состава. В результате ее можно назвать «низколегированной» сталью. И нержавеющая сталь, и углеродистая сталь имеют этот базовый состав, но углеродистую сталь можно определить по содержанию углерода. Обычно это около 2–2,5%, но часто бывает разным. Хотя углеродистая сталь подвержена ржавчине, в отличие от нержавеющей стали, она часто дешевле и имеет свои собственные механические свойства в зависимости от содержания углерода.

Низкоуглеродистые стали слабее и мягче, но их легко обрабатывать и сваривать; тогда как высокоуглеродистая сталь прочнее, но значительно труднее в обработке.

Типы углеродистой стали

Определяющим элементом любого сплава углеродистой стали является его содержание углерода, поэтому именно так упорядочиваются и классифицируются различные типы углеродистой стали.

- Низкоуглеродистая сталь : наиболее широко используемая форма углеродистой стали с содержанием углерода менее 0,25% — они обычно относительно слабее и мягче, но легче свариваются и пластичны, и поэтому часто используются для обработки и сварки для получения низкого давления. Стоимость

- Среднеуглеродистая сталь : с содержанием углерода 0,25-0,6% и содержанием марганца 0,6-1,65%, эти металлы можно улучшить с помощью термической обработки, хотя это может быть выполнено только на очень тонких профилях, если не добавлены дополнительные легирующие элементы. — эти стали прочнее, но менее пластичны, чем стали с низким содержанием углерода.

- Высокоуглеродистая сталь : это самая твердая и прочная углеродистая сталь, с самой низкой пластичностью, очень износостойкой и почти всегда закаленной и отпущенной — они, как правило, имеют содержание углерода 0,6-1,25% и марганца 0,3-0,9%.

Преимущества

- Повышенная сила

- Дешевле, чем нержавеющая сталь

- Износостойкий

- Прочный и ударопрочный

- Безопасен в обращении и работе по сравнению с другими металлами

- Экологичность и простота переработки

Недостатки

- Сильный, с которым иногда сложно работать

- Хрупкий, нелегко сгибается или деформируется

- Более подвержен ржавчине и коррозии

- Менее привлекательный внешний вид, невозможно добиться отделки из нержавеющей стали

Применения

Различные типы углеродистой стали применимы в широком спектре отраслей и секторов. Низкоуглеродистые стали могут использоваться в деталях кузова автомобилей, трубах, конструкциях и деталях мостов, а также пищевых банках. Среднеуглеродистая сталь используется для изготовления железнодорожных путей, колес поездов, коленчатых валов, зубчатых колес и деталей машин, требующих более высокой прочности и ударной вязкости, и точно так же высокоуглеродистая сталь используется в режущих инструментах, пружинах из высокопрочной проволоки и штампах из-за ее твердости.

Просто и доступно про углеродку и нержавейку

Начнем с разъяснения, что устоявшаяся терминология не очень точно отражает саму суть противостояния: название «углеродистая» говорит о составе стали, а «нержавеющая» – о ее способности противостоять коррозии, то есть понятия, в принципе, не очень сравнимые.

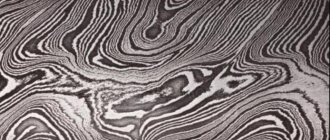

Нож Hiroo Itou, выполненный по технологии «дамаск» из нержавеющего сплава. Не подвержен коррозии, но его режущие свойства не так хороши, как у углеродки

- Любая сталь содержит какое-то количество углерода. Соответственно, углеродистая – в большей степени, но и в так называемой нержавейке этот элемент тоже присутствует.

Почти любая сталь ржавеет. Нержавеющая – тоже (при совсем суровых условиях).

Почему названные материалы ржавеют с разной скоростью?

- Железо в составе углеродистой стали быстро окисляется, когда углерод контактирует с кислородом в составе воздуха или воды.

- В нержавеющей стали есть присадки (хром, молибден), которые делают ее более устойчивой к окислению и, соответственно, коррозии.

Способность или неспособность сопротивляться коррозии (ржавчине) – это главное и принципиальное отличие одной стали от другой. Но есть и другие, не менее важные для выбора.

Нож Santoku Всемогущий из углеродистой стали Shirogami: требует чуть более тщательного ухода, но обладает отличными режущими свойствами

Можно ли приваривать нержавеющую сталь к углеродистой стали?

Хотя технически возможно сварить эти разные типы металлов вместе, широко распространено мнение, что делать это не рекомендуется. Сварка углеродистой и нержавеющей стали обычно не выполняется, поскольку они имеют разные уровни электропроводности. Углеродистая сталь обычно предварительно нагревается во время контактной сварки, поскольку она более электропроводна и не нагревается так быстро, как нержавеющая сталь. Поэтому достижение нужной температуры сварного шва часто бывает чрезвычайно трудным. Поэтому обычно рекомендуется сваривать стали одного и того же типа, а не смешивать и сочетать их.

Антипригарные свойства

Самая большая головная боль всех хозяек и кулинаров — это постоянно пригорающая еда на дне кастрюли или сковороды. Когда приходится отдирать котлету, например, от дна, естественно, она деформируется. Остатки пищи начинают пригорать. Приходится чаще снимать сковородку с плиты, мыть ее, чистить и потом опять ставить на огонь.

С посудой из углеродистой стали вы точно забудете о подобных проблемах. У таких изделий прекрасное антипригарное покрытие, гладкая, а не пористая, как у чугуна, поверхность. Вам нужно просто налить достаточное количество растительного масла перед жаркой. Можете быть уверены в том, что еда не прилипнет к сковороде или ко дну кастрюли.

Оптимальный вес

Согласитесь, что носить и поднимать тяжелую чугунную посуду неудобно. При большом весе изделия проблематично даже переставить кастрюлю с одной конфорки на другую. Еще одна крайность — это сверхлегкая посуда. Понадобится определенное время, чтобы к ней привыкнуть. Как и во всех делах, очень важно найти золотую середину. И посуда из углеродистой стали — это как раз тот самый оптимальный вариант. Подобные изделия не тяжелые, но и не такие легкие, как пушинка. Поэтому в них удобно готовить.

Особенности

Стойкость стали к коррозии обеспечивается сверхтонкой, богатой хромом оксидной плёнкой. Толщина очень мала (около 2 нанометров, или 0,002 мкм), поэтому плёнка прозрачная. Но она служит защитой сплава от действия окружающей среды.

Плёнка появляется после пассивации – добавления хрома в сплав. Содержание этого элемента доводят до 12%, тогда сплав признают нержавеющим.

Нержавеющие ножи только из мартенситных сталей

Ножи из мартенситов имеют требуемый уровень твёрдости. Из всех видов сплавов этот наиболее предпочтительный для изготовления ножей.

Влияние содержания углерода на твёрдость мартенсита

Твёрдость мартенсита без отпуска зависит от того, сколько содержится углерода в сплаве. Чем выше процентное соотношение последнего, тем твёрже материал. Это наглядно видно из таблицы.

Твёрдость мартенсита.

Термообработка

Термообработка мартенситных сталей мало чем отличается от термической обработки обычных углеродистых сталей и включает три ступени: аустенизация (нагрев под закалку), закалка и отпуск.

Время термической обработки мартенситных нержавеек намного меньше. Первая причина: в состав стали входят карбиды. Их растворение в аустените замедлено из-за того, что в составе есть молекулы хрома. Вторая причина: теплопроводность нержавейки ниже, чем у обычной углеродистой стали.

Карбиды

Из-за того, что в составе мартенситных нержавеющих сталей повышено содержание углерода, сопротивление коррозии ниже. Это происходит потому, что высокое содержание углерода уменьшает количественный состав хрома, который способен растворяться в аустените.

Частицы карбида (Cr, Fe)23C6, снижают содержание хрома (как известно, для коррозионной стойкости нужно 12%), что делает металл подверженным коррозии.

Популярные стали для нержавеющих ножей

Качественные ножи получаются из определённых марок стали. Содержание углерода и хрома в популярных ножевых сталях приведено в таблице:

Содержание углерода и хрома в ножевых сталях.

Выбор марки стали для нержавеющих ножей

Оптимальными признаны четыре вида из списка. Прежде всего:

- 12C27 фирмы Sandvik;

- AEB-L фирмы Uddeholm;

- DD400 фирмы Minebea;

- AUS6.

В них лучше всего сочетаются свойства, необходимые для лезвия ножа.

Aisi 304

В AISI содержится 18% Cr и 8% Ni. В таком соотношении хром и никель формируют на поверхности оксидный слой, устойчивый к воздействию химических веществ. Это основное преимущество материала, применяемого при производстве ножей. AISI – самая востребованная марка из категории нержавеек. Благодаря своей универсальности она имеет повышенный спрос и используется повсюду.

Применяемость:

- химическая и фармакологическая промышленность;

- производство хирургического оборудования, игл для инъекций;

- судостроение (изготовление крепежа для атомных судов);

- металлопрокат;

- нефтяная и горнодобывающая промышленность;

- производство оборудования, предназначенного для работы с химическим воздействием.

12Х18Н10Т

Хромоникелетитановая сталь из класса аустенитов 12Х18Н10Т нашла широкое распространение из-за способности работать в разных условиях. Высокая коррозионная стойкость в некоторых жидких средах – основное её достоинство. Она высокопластична и может применяться в условиях глубокого холода. Благодаря этому свойству сталь применяют в установках для получения жидкого кислорода.

Сталь 1.4034 (X46Cr13)

Легированный материал относится к мартенситам, высокопрочный и коррозионностойкий сплав содержит дополнительные компоненты, которые придают ещё большую уникальность свойствам. В сплаве имеется 0,46% углерода, который придаёт превосходную прочность. Хром создаёт антикоррозийные свойства и положительно влияет на износостойкость. Его количественный состав лежит в пределах 12.5–14.5%.

Ножи из X46Cr13 имеют оптимальную твёрдость 53–56 Hrc по шкале Роквелла. Положительные качества:

- хорошо держат заточку;

- не меняют цвет;

- не подвергаются окислению;

- имеют респектабельный внешний вид на протяжении всего срока эксплуатации.

Идеальный вариант для интенсивного применения.

Lohmann lo r4528

Нержавеющая сталь lohmann lo r4528 относится к мартенситным коррозионностойким сталям. Материал способен отлично удерживать остроту режущей поверхности. Его твёрдость – 58-60 HRC. В составе – 17% хрома. Такое хорошее соотношение делает инструменты устойчивыми к коррозии. Твёрдость при этом снижается незначительно. Ножи из lohmann lo r4528 имеют завидную популярность. В составе этого мартенсита также молибден (1,2%), ванадий (0,1%) и кобальт (1,5%).

Клинок ножа из нержавеющей стали Lohmann LO-R4528.