Чем варят нержавейку — способы сварки

Выбор способа сварки чаще всего связан с самим изделием. Проще говоря если будет сваливаться деталь двигателя самолёта из жаростойкого хромоникелевого сплава в условиях завода, то будут использоваться автоматические и полуавтоматический методы сварки.

Если же сварка будет производиться в быту, к примеру — бак в бане, то использоваться будет ручной дуговой способ.

Перечислим основные способы которые применяются на производстве при сварке нержавеющей стали:

- в среде аргона неплавящимся электродом;

- полуавтоматическая в газовой смеси или в среде чистого инертного газа;

- плазменная;

- контактная;

- лазерная и электронно-лучевая;

- Ручная плавящимся электродом

- сварка давлением (холодная).

Теперь рассмотрим способы, которые применяются в домашних условиях:

- ручная дуговая — наиболее часто применимая.

- Полуавтоматическая в среде аргона или порошковой проволокой — используется нечасто, как правило для ремонта техники.

Как варить нержавейку электродом (ММА)

Для того чтобы выполнить сварку коррозионностойкой стали электродами, первое что необходимо сделать это правильно подобрать электроды. Использование электродов, не предназначенных для сварки нержавейки очень часто приводят к растрескиванию шва и коррозии.

Ещё одним отрицательный моментом будет то, что прочность сварного шва будет ниже, чем у основного металла детали.

О том как правильно выбрать читайте в статье — Электроды по нержавейке для сварки нержавеющей стали инвертором.

Сейчас подробно на этом способе останавливаться не будем, а разберем его детально ниже в разделе: Как сваривать нержавейку электродом в домашних условиях.

Как варить нержавейку аргоном (TIG сварка)

В отличие от сварки штучным электродами, процесс в среде аргона выполняется неплавящемся вольфрамовым электродом. Этот вид дуговой сварки очень хорошо подходит для тонкого металла, где толщина не более трёх миллиметров. Применять для более толстых детали не очень целесообразно так как процесс идёт достаточно медленно.

Этим способом нержавейку варят на постоянном токе прямой полярности — когда плюс подключается к самой детали, а минус горелке.

Лучше всего использовать аппараты оснащенные без контактным поджигом дуги (оснащённый осциллятором). Если всё-таки аппарат более простой и в нём нету данного устройства, то поджиг дуги лучше всего выполнить на графитовый подкладке и переместить дугу на изделия.Если нет и ее, тогда дугу зажигаем контактным способом, но в этом случае на конструкция останется ожог от контакта электрода.

В самом начале процесса необходимо выполнить продувку газа, чтобы удалить остатки воздуха из горелки и шлангов, а также защитить место начала сварки.

В процессе сварки нужно внимательно следить чтобы присадочная проволока и неплавящийся электрод постоянно находились зоне защитного газа. Иначе шов будет насыщаться кислородом и азотом из-за плохой защиты, а дуга будет гореть нестабильно.

При сварке нержавейки чрезвычайно важным является условием держать минимальную длину дуги.

Дугу держим как можно короче, иначе получим зоне сплавления и околошовной зоне горячий трещины.

Подробно о том, что такое tig сварка читайте в нашей статье по ссылке.

Чтобы не снизилась коррозионная стойкость металл нужно охладить как можно быстрее. Для этого часто используют водоохлаждаемый медный подкладки. Если их нет то не беда, можно просто наложив один слой подождать пока он остынет градусов до 100-115.

Сварка тиг нержавейки очень хорошо идёт как в среде чистого аргона, так и в его смеси. О смеси газов подробно можете прочитать в нашей статье — Сварочная смесь для полуавтомата и tig сварки.

Чаще всего берут смесь аргона 80% + 20% СО 2.

Кромки перед электросваркой подготавливаются с помощью механической обработки, плазменный резкий, с помощью дуговой или газо-флюсовой резкий с последующей механическая обработка. Расстояние от кромки на 20 мм нужно зачистить до блеска, удалив окалину и оксидную пленку. После этого кромки нужно обезжирить в тех случаях, когда требуется высокое качество шва.

Процесс ведется без колебательных перемещений горелки — выполняется так называемый ниточный шов. Присадочная проволока подается под углом близким к 90 градусов к электроду. Присадку нужно подавать равномерно чтобы уменьшить брызги. Ещё раз повторимся о том, что очень важно выполнять сварку нержавейки именно короткой дугой.

Полуавтоматическая (Mig/Mag сварка) в аргоне или смеси

Полуавтоматическая электросварка нержавеющих сталей в среди аргона или смесей газов достаточно распространена. Как правило полуавтомат применяют для соединения малых толщин. Этот способ не сильно отличается от сварки штучным электродами в плане способа подключения. Процесс также выполняется на обратной полярности. Дуга горит между плавящейся электродной проволокой, которая в отличие от штучного электрода подаётся автоматически через сопло горелки.

Это обеспечивает бесперебойность работы так как сварщику не приходится останавливаться на смену электрода, а также защищать место обрыва дуги, что обязательно при сварке электродами.

Этот метод выгодно отличается от тиг сварки высокой производительностью. Это особенно актуально для сварки протяжённых швов.

Подробно о том, как можно варить полуавтоматом нержавейку, можете почитать в нашей статье — Как варить нержавейку полуавтоматом.

Холодная (под большим давлением)

Теперь давайте рассмотрим такую технологию как холодная сварка под давлением (её ещё называют диффузионная). Данная технология используется на крупных предприятиях, для соединения очень ответственных деталей, которые нельзя перегревать. Также этим способом соединяют материалы с низкой свариваемостью. Процесс выполняется в специальных установках которых происходит сдавливание соединяемых деталей (иногда детали предварительно подогревают). Сдавливание бывает как односторонние, так и двухсторонние.

Шов при использовании такой сварки узкий, выглядит очень эстетично. В нём нет посторонних включений в виде шлака или частиц вольфрама. Кроме того, фактически полностью отсутствует зона термического влияния что увеличивает прочность соединения. Это почти полностью устраняет появление напряжений в металле, а следовательно, и деформацию изделия.

Лазерная

Для работы с нержавейкой данный способ используется, как и предыдущий на крупных предприятиях. Это очень производительная, высокоточная и в то же время очень дорогостоящая технология. При использовании лазерного луча сварочная ванна имеет крайне маленькие размеры и в это же время высокую температуру расплавленного металла. Это очень положительно сказывается на сварки коррозионностойких и нержавеющих сталей. Всё потому что перегрев металла минимален.

Шов будет иметь мелкозернистую структуру, не имеющую различных включений. Особенностью данного метода является ещё и очень большая производительность, а также высокое качество соединения.

Плазменная

Наибольшее распространение плазменная сварка нержавейки получила в диапазоне малых толщин, так называемый микроплазменная в диапазоне до 1-1,2 мм. За счёт того, что создаётся потоком плазмы высокой температурой (в середине столба температура около 20000 градусов) обеспечивается высокая производительность данного способа. Оборудование которое применяется для данного способа бывает:

- ручное — используется в диапазоне толщин до 7-8 мм.

- Автоматическое — применяется для сварки больших толщин до 38-40 мм за один проход.

Контактная сварка

Данную технологию используют на крупных предприятиях, потому что установки для контактной сварки имеет большие размеры весьма дорогие. Данный способ хорош тем, что процесс очень легко автоматизируется. Это очень актуально там, где есть большой поток изделий (серийное и массовое производство).

Для нержавейки применение данного метода возможно как точечного, так и шовного.

Сварка точечным методом происходит при сжатии изделия двумя контактами установки и пропускание через контакты тока. В результате получается соединение в виде точки.

Такой способ используют, когда толщины небольшие не более от 0,3 до 5,9-6 мм. В случаях, когда нужно сделать протяжённые соединение используется шовный способ.

Принцип здесь тот же самый только вместо двух сжимающих электродов используют ролики. На ролике подаётся ток, а изделия протягивается через них и сваривается.

Для нержавеющей стали этот способ часто используется потому как нагрев в нём локальный и температуру невысокие, а это очень хорошо сказывается на качестве. Ввиду уменьшение коробления и сварочных деформаций в изделии.

Как сварить металл без сварочного аппарата

Изобретение сварочного аппарата значительно упростило процесс соединения металлических предметов. При работах с тонкими заготовками, новички могут испытывать определенные трудности.

Сварка тонкого металла электродом должна выполняться с применением сварочных аппаратов, которые позволяют осуществить данную операцию без деформации и прогорания тонкого листа.

Технология сварки

Чтобы не произошло прогорания металла, сварка должна осуществляться как можно быстрее. Электрод проводится один раз вдоль шва, без задержек. Чтобы без проблем сварить тонкий металлический лист, необходимо, насколько это возможно, снизить рабочий ток.

Инверторный аппарат, который используется для этой цели, должен иметь плавную регулировку выходной мощности. Чтобы не возникло проблем с запалом дуги, применяются устройства, которые имеют напряжение холостого хода не менее 70 В.

При выполнении работ следует обращать внимание на геометрию тонкого листа, которая может изменяться во время сильного нагрева.

Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить.

Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.

Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

:

Если нужно сделать соединение двух тонких листов внахлёст, то такой вариант сварки, позволяет использовать больший ток, при этом значительно снижаются негативные проявления высокой температуры на свариваемые поверхности. Вероятность прожога материала снижается в несколько раз, а изменение геометрии практически не наблюдается.

Чтобы минимизировать влияние высокой температуры, на соединяемый встык или внахлёст металл, под него следует подложить листовую медь.

Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей.

Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

:

Работа инвертором

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае » — » подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.

Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм. Следует использовать изделия, которые обладают высоким коэффициентом расплавления. Это качество позволяет осуществлять сварку тонких конструкций при малом токе, что положительно отразится на качестве сварного шва.

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.

: показываются простые приемы в нахлест и стык.

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха. Даже качественные приборы при минусовой температуре дают сбой.

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

:

Заключение

Мы разобрали, как варить тонкий металл инвертором. Главное правильно подготовить заготовки, сделать отвод излишков температуры, подобрать электроды, выставить ток и можно приступать к работе.

Во время соединения, необходимо тщательно следить за качеством шва, вовремя отрывать на мгновение электрод, чтобы не произошло прожога, пользоваться теплоотводящими пластинами или проволокой. Только практика поможет в освоение процесса.

Покупное оборудование для сварочных работ дома

Рисунок 1. Конструкция сварочного аппарата с электродом.

Наиболее распространенные типы аппаратов для таких работ делятся на два основных вида:

- электродуговые приборы;

- сварка при помощи газовой горелки.

Первый метод наиболее распространен для сварки металлов. Он доступен и прост: для этого надо лишь приобрести аппарат для электродуговой сварки.

Он включается в домашнюю электрическую сеть, а сам процесс сварки выполняется при помощи электродов, которые покрыты специальной обмазкой.

Между свариваемыми металлическими деталями и электродом возникает электрическая дуга, и они соединяются под воздействием выделившегося тепла. Электродуговой сваркой скрепляют детали из меди, серого чугуна, стали.

На рынке различные фирмы продают разного типа аппараты электродуговой сварки бытового применения (Рисунок 1).

При покупке не надо забывать, что они потребляют много электроэнергии, а применяемые при работе электроды имеют калибр не более трех миллиметров.

Перед началом работы с таким аппаратом надо убедиться, что домашняя сеть выдержит подключаемую нагрузку. При проведении сварочных работ надо строго выполнять правила техники безопасности.

Диаметр электродов зависит от толщины свариваемых деталей. Их обмазка при оплавлении защищает место соединения от доступа воздуха и влияет на качество сварного шва, повышает стабильность горения дуги. Если обмазка отсырела, то такой электрод использовать не рекомендуется. В ее состав входят вещества, которые улучшают качество сварного шва.

Во время производства работ надо смотреть на место сварки через темное стекло маски и иметь плотную одежду, которая воспрепятствует попаданию частиц расплавленного металла на кожу.

Рисунок 2. Устройство газовой горелки.

Газовая сварка используется для сваривания металлов методом сплавления. Это происходит при сгорании рабочего газа в кислороде, когда образуется большое количество тепла. Для этого используется специальная ручная газовая горелка, в которой происходит смешивание газа с кислородом.

В качестве рабочего тела используют ацетилен, метан. В процессе сварки используется специальная проволока — она нужна для образования сварного шва.

Оборудование для газовой сварки более дорогое, а от специалиста требуется высокая квалификация и строгое выполнение правил техники безопасности при таких работах.

На рынке продаются портативные аппараты для выполнения сварки при помощи газовой горелки (Рисунок 2). Обычно комплект состоит из следующих компонентов:

- редуктор для снижения давления газа;

- баллоны с кислородом и рабочим газом;

- соединительные шланги и манометры;

- ручная газовая горелка.

Сварка металла при помощи самодельного трансформатора

Рисунок 3. Схема самодельного сварочного аппарата.

Аппарат переменного тока можно собрать самому. Он предназначен для сварки металлических изделий толщиной более 1,3 мм. Применяют электроды для переменного тока с диаметром до двух миллиметров. Сварочный ток может достигать несколько десятков ампер, и дуга горит устойчиво.

Чтобы сделать сварочный трансформатор надо выполнить такие условия:

- обеспечение нормального напряжения зажигания дуги (60-70 В);

- напряжение при процессе работы должно колебаться от 19 до 25 В (оно зависит от калибра применяемых электродов);

- обеспечение нормального рабочего тока, при котором достигается устойчивое горение дуги;

- должен быть ограничен ток короткого замыкания (он не может превышать номинальный более чем на 33%);

- не надо стремиться создать сварочный аппарат, работающий в широком диапазоне токов.

Принцип аргоновой сварки.

Аппарат для сварки металла должен быть достаточно компактным и иметь сравнительно небольшой вес, чтобы его можно было переносить. Он должен подключаться к сети 220 В и иметь достаточную продолжительность работы за 1 цикл (для сварки используются до 7 электродов калибром до 4 мм).

Для начала надо достать магнитопровод стержневого типа. Сварочный трансформатор получается путем набора сердечника из пластин металла толщиной 0,3-0,5 мм, которые стягивают стальными шпильками.

Высота набора выбирается в зависимости от нужной мощности трансформатора.

Надо правильно подобрать его «окно», чтобы в нем уместилась вся обмотка, и площадь поперечного сечения сердечника (она должна быть в пределах 45-60 кв. см).

Другие методы создания магнитопровода

Часто для намотки трансформатора применяют тороидальные сердечники из металла, но надо учесть, что трудозатраты на их изготовление и обмотку в этом случае значительно выше. Если использовать готовый ЛАТР на 9 А, то он не выдерживает указанный выше цикл работы и перегревается после использования 2 электродов калибром 3 мм.

Метод измерения тока насыщения магнитопровода.

Есть случаи использования в качестве сердечника статора асинхронного двигателя мощностью более 10 кВт. Его вынимают из корпуса, убирают зубилом перемычки на пазах и чистят внутреннюю поверхность напильником. Сердечник обматывают хлопчатобумажной тканью. Затем накручивают нужное количество витков первой и второй обмоток.

Сечение провода для них подбирается в зависимости от тока сварки и нужной мощности трансформатора. Для самостоятельного расчета можно использовать справочник по электротехнике.

Если вместо медных проводов использовать алюминиевые, нужно увеличить полученную при расчете цифру в 1,65 раза.

Обычно первичная обмотка сварочного трансформатора переменного тока состоит из 250-600 витков, а вторичная — из 60-75 (ее делают из изолированной медной шины сечением не менее 30-35мм). При намотке необходимо соблюдать следующие рекомендации:

- работа должна производится по изолированному стержню и всегда в одном направлении;

- каждый слой обмотки изолируется стеклотканью или подобным ей изолятором;

- выводы обмоток залуживают и маркируют, а на концы сетевой части нужно надеть кембрик.

Самодельные аппараты для точечной сварки металла дома

Схема расположения электрода.

Так как стоимость промышленных приборов не всем по карману, многие умельцы предпочитают самостоятельно изготовлять сварочный трансформатор.

Производят самодельные аппараты постоянного и переменного тока. Первые применяют для сварки металла при помощи малых токов. Дуга постоянного тока очень устойчива, и при этом методе работы сварка бывает как прямой, так и другой полярности. При использовании постоянного тока можно применять электроды без обмазки. Напряжение холостого хода на таких аппаратах колеблется от 60 до 80 В.

Для получения от трансформатора постоянного тока используют мостики на диодах. Для зажигания дуги и сглаживания пульсаций переменного тока один из выводов аппарата надо соединить с электродом через дроссель, который представляет из себя катушку. Она содержит до 14 витков медной шины (сечение до 30 кв. мм), намотанной на сердечнике от магнитного пускателя.

Существуют и другие схемы, выполненные на мощном тиристоре, что позволяет регулировать напряжение и ток в более широких пределах (Рисунок 3).

Сварочный аппарат для аргонной сварки.

Этот аппарат может быть использован для сварки листов толщиной до 0,18 мм или стальной проволоки калибром до 0,25 миллиметров. Он хорош для соединения листов фольги или сварки термопар. Так как такие детали тонки, то усилие прижима должно быть как можно меньше, иначе материал прогорит.

Основной узел такого аппарата — трансформатор Т2. К его верхнему выводу (по схеме) присоединяют сварочный электрод при помощи многожильного кабеля, а ко второму выводу подключают свариваемую деталь. К сети трансформатор соединяют при помощи выпрямителя V5-V8. Тиристор V9 стоит в другой диагонали моста.

Управление им можно осуществить кнопкой S3 «Импульс».

Для трансформатора можно использовать любой маломощный экземпляр (до 15 Вт). Выходное напряжение на обмотке 111 может быть в пределах 13-16 В. Вторая обмотка 11 предназначена для подсветки и на ней 5 В. Трансформатор Т2 делают из пластин Ш40 с толщиной набора 65-75 мм. Его первичная обмотка выполнена проводом ПЭВ-2 калибром 0,75-082.

Количество витков — 280-310. Вторичную обмотку наматывают в 2 провода (многожильные) диаметром 3,8-4,2 мм. Можно использовать медную шину (сечением не менее 22 кв. мм). Число витков — 9-11.

Указанный на схеме тиристор можно поменять на КУ202 с индексами от К до Н, но при этом увеличивают емкость конденсатора С1 до 2000 мкФ, хотя в таком случае может снизится надежность работы аппарата.

Конструкция сварочного инвертора.

Можно сделать и более мощный прибор. Этот сварочный аппарат позволяет варить листовой материал толщиной в 1 мм или проволоку калибром до четырех миллиметров. Общая схема расположена в верхней части рисунка. Сетевая обмотка сварочного трансформатора соединена с источником тока через пускатель на тиристоре (МТТ4К).

Его прямой ток достигает 75-80 А, а обратное напряжение может быть до 830 В. Переключателем П2К (он должен быть с независимой фиксацией) к диодному мосту можно подсоединить любое количество конденсаторов, что позволит изменять выдержку реле времени. Их зарядка осуществляется с помощью кнопки КН1. Реле может быть типа РЭС42 (напряжение срабатывания до 18 В).

Конденсаторы подбираются на напряжение не менее 50 В, они должны иметь такую емкость:

- С1, С2 — 47 мкФ;

- С4, С3 — 100 мкФ;

- С5, С6 — 470 мкФ.

Как сваривать нержавейку электродом в домашних условиях

В домашних условиях варить нержавейку чаще всего приходится дешевым инвертором и обычным электродом для этих сталей. В этом разделе мы остановимся на особенностях и техники сварки электродом, это будет Вам полезно если Вы начинающий сварщик.

Теперь кратко разберём порядок сварки.

Деталь, которую нужно заварить, подготавливаем под сварку зачищаем кромки до металлического блеска, желательно обезжирить поверхность.

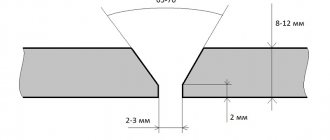

Сами кромки детали нужно разделывать согласно ГОСТу если толщина детали 3 и более миллиметра. Разделка кромок чаще всего выполняется шлифмашинкой.

Подключаем аппарат. Очень важный момент — это полярность при сварке. В нашем случае используем обратную полярность (плюс аппарата соединяем с держаком, а к минусу подключим кабель массы).

Если у Вас нет аппарата или нужно узнать какие типы сварочных аппаратов бывают, то переходите по ссылке.

Теперь нужно выполнить прихватки чтобы кромки не разошлись процессе сварки. Прихватки расставляют на расстоянии 100–160 мм друг от друга. Длина прихваток как правило от 10 до 50 мм. Прихватки в процессе сварки нужно переплавить или вы пилить. Практика показывает если требование к шву высокие (шов пойдет под неразрушающий контроль), то прихватки нужно выпиливать иначе получаются поры.

Теперь можно приступать к сварке.

Сделаем оговорку если варить нужно, но температура воздуха ниже минус 10 градусов, тогда изделия нужно подогреть газовой горелкой или индуктором градусов до 100 – 120.

Для начала сварки нужно зажечь дугу. Делается это следующим образом: сварочный электрод закреплённые в держаке подносит детали и несколько раз касаются концом электрода поверхность.

Есть 2 типа движений: клевок — постукивание кончиком электрода по поверхности и чирканье — движение такой же как при зажигании спички. В данном случае нет особых рекомендаций какое использовать, тут кто как привык, так и делает.

Варить нержавейку нужно на минимальным током чтобы не перегревать металл, для этого нужно использовать электроды небольшого диаметра 1,6-2,5 мм (3 мм в крайнем случае). Если использовать электроды большего диаметра процесс будет сильно осложняться из-за перегрева.

Сам процесс нужно стараться вести короткая другой, длина дуги не должна быть больше одного диаметра электрода. Это условие больше рекомендация, но его соблюдение обеспечивает более качественную защиту.

У нержавейки высокий коэффициент литейного расширение, это значит то, что материал сильно увеличивается в размерах при нагреве в процессе сварки. Из-за этого он деформируется (деталь гнёт). Чтобы избежать этого эффекта нельзя перегревать металл, нужно следить за температурой основную детали рядом с зоной сварки и не допускать повышение температуры выше 150-180 градусов Цельсия.

Если длинна шва большая и приходится менять электроды, место в котором обрывали дугу необходимо зачистить шлифмашинкой, продолжить сварку новым электродом. Если место обрыва не зачищать кто в нём и получаются поры.

Если сварка многопроходная, то после выполнения одного прохода необходимо подождать пока металл остынет до температуры около 100 градусов. Это условие также необходимо для снижения межкристаллитной коррозии, риск образования которой возрастает если металл сильно перегреть.

Также для многопроходной сварки очень важно чтобы замки сварочных швов не совпадали. Они должны быть смещены друг относительно друга.

После того как сварка завершена сварочный шов и основной металл рядом с ним необходимо зачистить от шлака и брызг. Зачистку можно выполнять металлической корд щеткой “ведьмой” для шлифмашинки или ручной щёткой. в домашних условиях можно зачищать и с помощью абразивного диска, а вот на производстве этого стараются избегать потому как металл шва нельзя подвергать механической обработке.

У нас есть полезная статья для начинающих, вы узнаете что такое сварка электродом, основные способы и упражнения чтобы быстро научиться. Переходите по ссылке.

Подготовительные работы

Давайте здесь рассмотрим подробнее какие необходимы подготовительные работы при сварке нержавеющей стали электродами. Самое первое что необходимо проверить исправность оборудования. Нельзя использовать неисправное оборудование, не заизолированный кабели и нежелательно использовать самодельные держаки. От этого зависит не только качество выполненные работы, но и ваша безопасность. На то есть немало печальных примеров.

Второе что немаловажно это проверка исправности сварочные маски хамелеон (если у вас конечно такая). Маска должна быстро и в достаточной степени темнеть. Проверить ее можно и без сварки, просто включаем маску, направляем стекло со светофильтрами на свет (на прожектор в цехе, на окно и т.д.) и делаем взмах рукой перед стеклом. Если маска потемнела, то все хорошо она в рабочем состоянии.

Третье — просушка (прокалка) сварочных электродов в печи, согласно режиму, указанному на пачке электродов. Крайне нежелательно выполнять работы особенно по высоколегированной стали без просушки. Это чревато большим количеством пор в шве.

Четвертое — подготовка деталей под сварку: зачистка до блеска кромок заготовки на расстоянии не менее 20 мм. Если к детали высокие требования по качеству, кромки необходимо обезжирить растворителем или водо-спиртовым раствором.

Какими электродами варить нержавейку с черным металлом

Нержавейку с чёрным металлом лучше всего сваривать специализированными электродами марки ОЗЛ-6. Это марка недорогая, соединение получается высокого качества. В настоящее время представлено большое количество марок так называемых переходных электродов – тех которые применяют для соединения черного металл с легированным.

Подробно читайте в нашей статье — Электроды по нержавейке для сварки нержавеющей стали инвертором.

Сварка тонкой нержавейки

Тонкая нержавейка очень легко прожигается, поэтому её достаточно затруднительно варить. При возможности, конечно, лучше использовать полуавтоматическую сварку или в аргоне неплавящимся электродом.

Подробно о том что такое полуавтоматическая mig сварка читайте в статье по ссылке.

Эти способы обеспечивают меньше прогрев металла и более качественную защиту. Если толщины менее 1 мм то тут нужно использовать микроплазменную, контактную или лазерную технологию.

Если всё-таки приходится варить штучными электродами, то сварку тонкой нержавейки инвертором лучше всего проводить с отрывом или обеспечить теплоотвод в виде медный водо или воздухоохлаждающейся подкладки с обратной стороны.

Сварка с отрывом выполняется так: зажигается дуга проваривается коротенький участок размером не более 20-25 мм и дуга обрывается. После снова процесс возобновляется, также проваривая 20-25 мм. Суть заключается в том, что в момент обрыва металл остывает и риск прожога снижается.

Соединение газовой магистрали из металла

Перед тем, как соединить металлическую газовую трубку без сварки, нужно изучить все нюансы этой работы. Производя соединение газовых металлических трубопроводов, следует четко придерживаться рекомендаций от профессионалов.

ВАЖНО! При этой работе, прежде всего, нужно знать основы техники безопасности и проверить составные центральной магистрали на предмет целостности. После нужно отключить подачу газа и продуть его остатки. Только после этого можно приступать к самой работе.

Основные способы соединения такой магистрали без сварки – это резьбовой и фланцевый.

- Резьбовой. Чтобы соединить трубопровод для подачи газа этим способом нужно уплотнить раструбы конопляным волокном, пропитанным в олифе.

- Фланцевый. Этот вариант отличается простою монтажа и получил широкое распространение. Только специалисты предупреждают, что его надежность намного меньше, чем при использовании сварки.

Указанные способы используют опытные мастера, потому, что для них нужно задействовать спецоборудование.

Чтобы соединить такую магистраль собственными руками, следует иметь следующие инструменты:

- Ключ разводной.

- Смазку и паклю.

- Соединительные патрубки.

- Соединитель, который оснащен двусторонней резьбой.

Смотрите видео

Соединение любых труб с помощью муфты UR-01 (гвк.рф)

Процесс действий:

- Прежде всего, перекрывается газ. После этого выдуваются остатки газа из системы. Об этом забывать нельзя ни в коем случае. Любая искра при резке может привести к непредсказуемым последствиям.

- Болгаркой или ножовкой срезают ненужные куски металлических газовых труб. Болгаркой это выполнить легче и времени потратиться меньше. С ножовкой для металла действия будут выполняться дольше, и они характеризуются большей сложностью.

- После того, как произведен отрез, одну его сторону следует запаять.

- Если одну сторону нужно соединить со шлангом, то на срезанном куске необходимо подготовить резьбу.

- На нарезанную резьбу накручивается пакля, пропитанная смазкой. Для всех этих действий необходимо задействовать разводной ключ.

- Для установки нового участка трубопровода можно применить специальный скрепляющий переходник. Такие детали имеют подготовленную двустороннюю нарезку резьбы и гайку.

- Правильность соединения проверяют так. На стыковую область наносят мыльный раствор. Когда на поверхности появляются мыльных пузырей, стык советуют протянуть сильнее.

Состыковка труб глушителя без сварки

Если пришла распространенная проблема с прогнившим фланцем «глушака», то стоит подумать, как соединить трубы глушителя без сварки. Все дело вот в чем. В данной ситуации вариантов есть несколько.

Первый вариант – варить. Следующий вариант – это покупка нового глушителя. Третий вариант – искать альтернативные выходы. В обоих случаях необходимо платить большие деньги. Если на глушителе нет сильной ржавчины, то можно воспользоваться хомутом.

Как показала практика, такие хомуты уже давно используются автокомпаниями с мировым именем такие, как «Фольксваген» и «Ауди». И нужно отметить, что данные приспособления во многих случаях успешно заменили сварку при ремонте автомобилей.

Видео

ремонт глушителя своими руками

Изготовляют данные хомуты из стали с добавлением алюминия. Благодаря этому, конструкция может прослужить длительный срок и долго не покрывается ржавчиной. Соединить с помощью хомута не представляется трудным.

В продаже можно встретить продукцию от разных изготовителей, и почти все изделия отличаются доступной ценой и хорошим качеством. Купить такие хомуты можно в любом магазине запчастей. Мастера называют этот вариант отличной альтернативой дорогостоящим сварочным работам.

Установка хомута – очень легкая задача. Для этого не нужно иметь профессиональные навыки:

- Поврежденный участок нужно спилить.

- Посадочные места необходимо зачистить щеткой для металлических изделий.

- Также посадочные места рекомендуют покрыть красным герметиком.

- На хомуте ослабляют болты, и он одевается на металлическую трубку.

- Далее болты необходимо закрутить. Но, особо пережимать их не рекомендуют.

Состыковка металлических трубопроводов для системы обогрева

Решая, как соединить железные трубы отопления без сварки, рекомендуют принять во внимание, что специалисты к самым надежным вариантам причисляют сварку. Соединить магистраль таким путем может только специалист.

Остальные методы вполне можно использовать самому:

- Резьбовый. Он может быть применен там, где есть постоянная возможность выполнять контроль стыка. Процесс выполнения стыка данного вида есть выше.

- Муфтовый. Такой способ дает возможность на отопительной магистрали создать герметические и надежные конструкции. Как присоединить муфту можно посмотреть в описании выше.

- Фланцевый. Говоря об этом способе, нужно отметить, что он относиться к наиболее популярным для отопительной системы.

Видео

Сантехника. Как соединить две трубы без муфты и горловины. Практика на объекте

К изделиям из меди в отопительной магистрали применяют и такой способ, как развальцовка. Такой вариант позволяет создать разъемный стык без сварки, что окажет помощь при вынужденной сборке отопления.

Это процесс потребует использования специальных приспособлений. А последовательность действий такая:

- Конец металлической трубы зачищают от заусениц после распила.

- На трубопровод фиксируют муфту.

- Затем трубы вставляют в устройство для зажима.

- Далее начинают поджимать винт. Делают этот до тех пор, пока на торцевой части заготовки не образуется угол приблизительно в сорок пять градусов.

- После подготовки медной трубы к стыку, к ней подводят муфту и поджимают гайки.

Кроме этих вариантов при обустройстве обогревающей системы для соединения используют прессовочный способ. Для монтажа изделий из меди, подготовленные заранее концы заготовки «садят» в муфту. Затем при воздействии ручного или гидравлического пресса осуществляется фиксация.

Видео

Соединение стальных труб без сварочных работ с применением технологии Viega Megapres

Если обогревающая магистраль собирается из изделий с очень толстыми стенками, то придется задействовать пресс-фитинги, которые оснащены специальными обжимными гильзами.

Такие детали позволяют произвести обжим заготовки и фитинга изнутри, и одновременно уплотнители снаружи создают высокую герметичность конструкции.

Режимы сварки

Как уже говорилось ранее технология сварки нержавеющей стали электродом имеет ряд особенностей таких как: необходимость высокой скорости выполнения процесса и минимальное значение силы тока. В связи с этим режимы выполнение процесса отличаются от режимов для углеродистых сталей. Ниже в таблице приведены режимы для коррозионностойких сталей.

| Способ сварки | Номер слоя (валика) | Диаметр проволоки и электродов мм | Род тока, полярность | Сварочный ток, А |

| РД | 1 (корень) | 2,5 | Постоянный, обратная полярность | 60-90 |

| 2 и т.д. | 3 | 80-110 |

Режимы для сварки в среде аргона неплавящимся электродом

Режимы для контактной сварки

Режимы для плазменной сварки

Полезная статья — Как варить алюминий

Как правильно варить нержавейку — сварка нержавеющих труб

Рассмотрим основные особенности сварки труб из нержавеющей стали. Начать нужно на потолочной части немного отступив от нижней точки 20-30 мм. Весь шов нужно разделить на участке. Их размеры зависит от количества сварщиков и диаметра трубы.

Ниже на схеме изображен порядок и расположение участков шва.

Очень важно разбивать участки шва чтобы замки нижнего и последующих слоев не совпадали. Это зачастую ведет к дефектам. Они должны быть смещены миллиметров на 30-35 друг относительно друга. Если сварка выполняется в среде аргона неплавящимся электродом, а защитить обратную сторону шва аргоном нет возможности то можно использовать специализированный флюс пасты. Их нужно наносить на корневую часть шва с внутренней стороны до сварки.

Сварку выполнять без поперечных колебаний на минимальной длине дуги. Валики делать не больше 6 мм по ширине и не выше 2,5–3 миллиметра. Случай обрыва дуги, точку обрыва необходимо зачистить механически или с помощью шлифмашинки. Далее нужно отступить миллиметров 18–20 от места обрыва и возобновить процесс.

Когда сварка многослойная (многопроходная) обязательно дожидаться остывание предыдущего слоя до температуры около 100 градусов и только после этого начинать новый слой. После сварки каждого слоя нужно внимательно осмотреть соединение, нету ли на нём дефектов. Если есть, то их необходимо удалить, а шов подварить.

Сварка нержавейки основные факторы сложности

О сложностях, возникающих при сварке нержавейки не раз говорилось в рамках статьи в данном разделе просто обобщим эти факторы.

Высокий коэффициент линейного расширения

Данный фактор ведёт к деформациям при остывании так как металл сильно расширяется при расплавлении. Способ устранения — снижение сварочного тока и увеличение скорости сварки.

Низкая теплопроводность

Этот фактор приводит перегреву и растеканию сварочной ванны. Способ устранения — снижение силы сварочного тока, применение теплоотвода.

Межкристаллитная коррозия

К этому фактору приводит сильный перегрев расплавленного металла в сварочной ванне и зоне термического влияния. Способ устранения- не перегревать металл сварочной ванне, контролировать температуру при многопроходной сварке и давать остывать предыдущему слою.

Как сварить без сварки

Знания о том, как правильно, с соблюдением технологий, варить электросваркой, позволят самостоятельно создавать различные виды металлических конструкций и изделий. При отсутствии опыта без проблем можно освоить азы и методики, а затем успешно применять их на практике.

Сварка без сварки – сварочный карандаш

В статье мы расскажем в форме презентации, как родилась и развивалась идея создания сварки без сварки, а также пайки и резки без специального оборудования. Что такое сварочный карандаш и с чем его едят? Также расскажем о разработках отечественных ученых и зарубежных стартапах.

Как все начиналось…

Германия в 30-х годах ХХ века являлась лидером в области термитных технологий сварки.

Свое бурное развитие технология получила в первую очередь в деле тигельной сварки –теперь соединить две части железнодорожной рельсы не составляет труда.

Если вкратце, приспособление для сварки состоит из:

- Тигель;

- Термитная смесь;

- Рельсы;

- Разъемная огнеупорная форма

Способ промежуточного литья (до, в процессе и после заливки)

Изобретение карандаша

В конечном итоге, данные технологии привели к рождению идеи компактного сварочного инструмента в форме стержня- карандаша.

Однако при воплощении идеи в жизнь «первопроходцев» ожидала неудача. Дело в том, что при быстром остывании смеси в сварочной ванне после прекращения горения карандаша, шлак и металл перемешиваются и материал становится хрупким.

В результате, основанные на алюминиевом термите смеси так и не дали позитивного результата и в профессиональной среде, и в литературе модель «карандаша» была признана «не реализуемой» и долгое время никто этой проблематикой не занимался, пока не появился профессор, доктор технических наук, академик Лебедев Владимир Георгиевич.

Случайно познакомившись с идеей, вначале он рассчитал математическую модель, а затем реализовал химическую, на основе медного термита, при которой пара металл –шлак разъединяются в процессе образования припоя-сплава.

Открытые публикации В.Г. Лебедева в российских изданиях стали основой создания нескольких сварочных инструментов, присутствующих на рынке России.

Сварочные карандаши Шквал и Оксал производятся в Санкт-Петербурге и применяются для сварки, пайки и резки без применения какого-либо специального газосварочного или электросварочного оборудования.

Автономная мобильная сварка –карандаш СК-1, Москва

TEC Torch Promotion

Tech Torch -лазерный меч из «Звездных войн» — как окрестили его в США

Есть и зарубежный аналог (стартап в США) TEC Torch Promotion – термитное режущее устройство со сменным картриджем (устройство стоит 300$; картридж – 50$).

В Америке TEC Torch используется в качестве компактного инструмента, который могут использовать в своей работе американские правоохранительные органы, военнослужащие, мчсники. TEC Torch может открыть любую дверь за считанные секунды, что может спасти жизни людей, попавших в форс-мажорные обстоятельства.

Термитный резак в действии

Время сгорания картриджа всего несколько секунд – оптимальное время для проведения оперативного вмешательства.

Картридж Rod Cutter может прожечь насквозь стержень диаметром до 2 см (при этом не важно, что перед вами, закаленная, низкоуглеродистая или нержавеющая сталь), а картридж Plate Penetrator способен вырезать отверстие до 1 см в металлической пластине толщиной до 1,3 см. Для выполнения сложных задач может потребоваться несколько картриджей или их комбинация.

Зарубежный аналог – DISARM CO (Разоружающий)

Факел в гильзе – прожиг до 3 мм (цена 30 евро)

Прожиг с помощью тигеля до 10 мм ( цена 200 евро)

Это если вкратце о наработках «проклятых буржуев», а вот что можно реально приобрести для выполнения разовых бытовых задач.

Сварочный карандаш Лебедева «Элькас»

Автономный сварочный инструмент НЕ ТРЕБУЕТ

- Профессиональной квалификации

- Внешних источников энергии

- Специального оборудования