Подводная резка металла: описание технологического процесса

Подводная резка металла используется при осуществлении аварийно-спасательных, строительных и судноподьемных работ.

Для подводных работ применяют электрокислородный и газовый способ резки. Электрокислородный способ резки является более опасным с точки зрения техники безопасности из-за возможности поражения электрическим током, особенно в морской воде.

Подводная резка металла резаком осуществляется преимущественно резаками, работающими на бензине, ибо такое горючее вещество можно подать на значительную глубину под большим давлением. Ацетилен при больших давлениях может взорваться, поэтому не используется. Мощность подогревающей пламени при подводной резке в 10-15 раз превышает мощность пламени для резки на воздухе.

Горит огонь под водой в газовом волдыре, создаваемый продуктами сгорания бензина, или путем подачи воздуха вокруг головки резака для оттеснения воды. Розжиг пламени осуществляется электрозапалом, что подключен к батарее аккумуляторов. Давление в бензиновых бачках создается азотом. В резаках бензин разбрызгивается в завихрительных головках и при этом испаряется.

Для подводной резки широко используется спецустановка БУПР. Рампа кислородных баллонов, канистра с горючим, баллоны с азотом и пульт управления БУПР необходимо размещать над водой. Чрезмерный бензин, всплывая на поверхность воды, может заниматься, потому бензокислородная резка применяется в неглубоких водоемах и замкнутых пространствах.

Водородная резка металла осуществляется водородом, который вырабатывается в аппарате. Вследствие разложения молекул воды на 2 элемента, кислород и водород, получается водород. В результате чего появляется газовая смесь, при помощи которой можно осуществлять работы резке.

Технология

Режущим инструментом при гидроабразивной резке является струя воды совместно с абразивным материалом. Струя воды подается на высокой скорости под большим давлением – от 2000 до 5000 атмосфер. В некоторых устройствах давление может достигать 6000 атмосфер.

Вода проходит через сопло, толщина которого составляет 0,1 мм. Скорость воды при этом увеличивается, и может достигать значения 1200 м/с и даже выше. Поток воды фокусируется, он может разрезать почти все металлы. Расход воды составляет до 4 л/мин.

После сопла вода попадает в смеситель. Сюда же подаются частицы абразивного материала. В этом месте происходит смешивание воды и абразивного материала. Абразив подается тангенциально. На заготовку попадает смесь воды и абразива. Под воздействием сфокусированного скоростного потока происходит отрыв частиц обрабатываемого материала из реза.

Технология подводной сварки и резки сдвоенным электродом

Подводная электродуговая резка металла нашло широкое применение как при изготовлении трубопроводов для газо-нефтеперерабатывающей отрасли так и в ремонтном производстве благодаря своей оперативности и простоте выполнения. Однако оно имеет значительные трудности как технологического так и металлургического характера. Технологические трудности заключаются в необходимости обеспечения герметичности оборудования и материалов для зажигания дуги под водой, что требует использования трубчатых электродов и дополнительного оборудования для подачи газа, что создает пузырь в котором зажигается дуга. Металлургические трудности обусловлены водородно-кислородной атмосферой парогазового пузыря, который формируется уже в процессе сварки под водой и способствует окислению легирующих элементов и насыщению металла сварочной ванны водородом, а ускоренное охлаждение окружающей водой приводит к его задержке в металле шва и образованию закалочных структур.

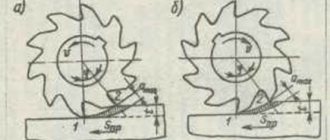

Так же могут использоваться сдвоенные экзотермические электроды для подводной резки металла. Эта технология заключается в том, что электродов размещены параллельно друг другу и подключения их к клеммам источника питания переменного тока. Такая технология позволяет зажигать дугу между электродами над водой и заглублять ее на небольшую глубину к месту сварки. Зажигания дуги под водой возможно с помощью осциллятора. В таком случае концы электродов необходимо изолировать, например термоклеем, с обеспечением воздушного канала между их торцами. После зажигания дуги электроды приближают к деталям. Как только расстояние между электродами и изделием становится меньше расстояния между самими электродами дуга начинает гореть между электродами и деталью, что позволяет выполнять как сварку, так и резку металла.

Принцип действия

Плазморез с водяным охлаждением используется в аппаратах воздушно-плазменной резки. Служит для преобразования электрического тока в плазму, имеет сложную конструкцию с множеством конструктивных элементов.

Конструктивно плазмотрон состоит из таких элементов:

- Электрод (он же катод) со вставкой из тугоплавкого металла (обычно из циркония либо гафния).

- Сопло для формирования плазменной струи, которое обычно изолируется от электрода.

- Завихритель – специальный механизм для закрутки потока плазмообразующего газа.

- Камеры для подачи газа, циркуляции охлаждающей воды по устройству.

- Изоляционная втулка для изоляции сопла от катода.

- Фторопластовый корпус, кожух.

Рисунок 1. Конструктивная схема стандартного плазмотрона

Катод и сопло считаются расходными материалами, износ которых обычно происходит с одинаковой интенсивностью. Изнашиваются они относительно быстро – при резке металлопроката толщиной до 10 мм одного комплекта, как правило, хватает на полную 8-часовую рабочую смену. Замену рекомендуется производить одновременно и своевременно, в противном случае постепенно снижается качество реза.

Фото 2. Внешний вид катода

Фото3. Внешний вид сопла

Принцип действия водяного плазмотрона основан на ионизации плазмообразующего газа в разрядной камере с последующим выносом сформированной плазменной дуги на поверхность разрезаемого металла. Сам процесс начинается с поджига пилотной дуги, которая образуется между катодом и соплом за счет подачи повышенного напряжения. Основная ее функция – обеспечение возможности создания режущей дуги, которая образуется после касания дежурной к поверхности обрабатываемой заготовки.

Рисунок 4. Электрод и сопло в процессе резания плазменной дугой

Струя направленного воздействия мгновенно нагревает прокат до температуры плавления и выдувает расплавленный металл из зоны реза. Для вырезания детали с определенными размерами плазмотрон перемещается по соответствующему контуру. При этом для получения качественного реза в процессе работ нужно поддерживать постоянный зазор между обрабатываемой заготовкой и плазморезом.

Фото 5. Процесс плазменного раскроя листового металла

Канатная резка металла

Канатная резка металла является быстрым и технологичным решением глобальных задач.

При резке алмазным канатом не образуется искр, процесс полностью подконтролен оператору и настолько безопасен, что его можно проводить в условиях дествующих производств. Мы успешно резали сталь, чугун и зашлакованный металл (скрап).

Сфера применения канатных систем не ограничевается промышленным демонтажем металлоконструкций, сюда также можно отнести и высокоточные работы по резке металлических элементов, там где такие способы как газо- и абразивная резка не допустимы.

ДАЙМОНДТЕК КОНСТРАКШН предлагает не только услугу, но и аренду канатных систем с оператором для резки металла, так как мы понимаем, что зачастую подобные проекты требуют особенного подхода к ценообразованию.

Алмазную резку канатными системами рассчитывают исходя из площади реза. Здесь это наглядно и просто понять, так как рез производится петлёй алмазного каната, которая опоясывает срезаемую конструкцию и площадь этого среза в метрах квадратных и есть основной расчетный параметр.

| Цена за 1м2 канатной резки, руб. с НДС (20%) | ||

| Монолит (железобетон) | Неармированный бетон | Кирпич |

| 15 000 | 12 500 | 10 000 |

Если на Вашем объекте требуется канатная резка свяжитесь со специалистом «ДАЙМОНДТЕК КОНСТРАКШН» и мы подберем наиболее эффективное решение.

Варианты оплаты – безналичный расчет (включая НДС или без НДС). Гибкая система скидок до 20% при оплате без НДС.

Все работы производятся с применением водопроводной или привозной воды в емкостях.

В зависимости от армирования железобетона, марки бетона, временных условий проведения работ, сложности работ — стесненности, этажности, наличия или отсутствия лифта, объемов работ, отсутствия электричества или воды на объекте стоимость услуг указанных в данном прайс-листе будет отличаться в сторону увеличения или уменьшения.

Стоимость услуг, указанная в прайс-листе, не является публичной офертой. Для расчета точной суммы с учетом всех условий работ, просьба, обращаться к специалистам «ДАЙМОНДТЕК КОНСТРАКШН».

Очень часто возникает потребность демонтировать большой объем железобетона, но применение тяжелой строительной техники невозможно. Например демонтаж мостов, подкрановых фундаментов, работы на промышленных объектах, ГЭС и тд. требуют применения канатных систем алмазной резки.

| Цена за 1м2 канатной резки, руб. с НДС (20%) |

| Монолит (железобетон) |

| от 15 000 |

Стоимость подобных работ определяется индивидуально после выезда специалиста «ДАЙМОНДТЕК КОНСТРАКШН» на объект. Часто сопутствующие работы по монтажу канатной системы и грузоподъемных механизмов для демонтажа вырезанных фрагментов занимают большую часть рабочего времени в сравнении с самой резкой. Поэтому адекватно оценить и сформировать окончательную стоимость работ без учета всех нюансов объекта практически невозможно.

Если на Вашем объекте требуется канатная резка бетона свяжитесь со специалистом «ДАЙМОНДТЕК КОНСТРАКШН» и мы подберем наиболее эффективное решение.

Варианты оплаты – безналичный расчет (включая НДС или без НДС). Гибкая система скидок до 20% при оплате без НДС.

Все работы производятся с применением водопроводной или привозной воды в емкостях.

В зависимости от армирования железобетона, марки бетона, временных условий проведения работ, сложности работ — стесненности, этажности, наличия или отсутствия лифта, объемов работ, отсутствия электричества или воды на объекте стоимость услуг указанных в данном прайс-листе будет отличаться в сторону увеличения или уменьшения.

Стоимость услуг, указанная в прайс-листе, не является публичной офертой. Для расчета точной суммы с учетом всех условий работ, просьба, обращаться к специалистам «ДАЙМОНДТЕК КОНСТРАКШН».

| Цена за 1м2 канатной резки, руб. с НДС (20%) |

| Монолит (железобетон), металл, подводные и специальные работы |

| цена договорная |

Канатная алмазная резка имеет очень широкий спектр применений. Обычно нестандартные задачи оцениваются индивидуально по техническому заданию заказчика или выезду на объект.

Цена на канатную резку при нестандартных работах формируется из ряда факторов влияющих на стоимость: сложность задачи и срок выполнения, расход материалов и привлечение специального персонала, например водолазов или альпинистов.

Если на Вашем объекте требуется канатная резка металла или другие нестандартные задачи свяжитесь со специалистом «ДАЙМОНДТЕК КОНСТРАКШН» и мы подберем наиболее эффективное решение.

Варианты оплаты – безналичный расчет (включая НДС или без НДС). Гибкая система скидок до 20% при оплате без НДС.

Все работы производятся с применением водопроводной или привозной воды в емкостях.

В зависимости от армирования железобетона, марки бетона, временных условий проведения работ, сложности работ — стесненности, этажности, наличия или отсутствия лифта, объемов работ, отсутствия электричества или воды на объекте стоимость услуг указанных в данном прайс-листе будет отличаться в сторону увеличения или уменьшения.

Стоимость услуг, указанная в прайс-листе, не является публичной офертой. Для расчета точной суммы с учетом всех условий работ, просьба, обращаться к специалистам «ДАЙМОНДТЕК КОНСТРАКШН».

Источник

Отличия от ближайших аналогов

Система охлаждения предусмотрена в каждом аппарате плазменной резки. Бывает она нескольких видов – воздушная и водяная. Также выпускаются плазмотроны со смешанной системой. Однако чаще используются плазморезы с водяным охлаждением.

Плазмотроны с водяной автономной системой охлаждения теплонагруженных узлов рассчитаны на более высокую мощность и повышенную интенсивность эксплуатации. При этом они отличаются довольно сложной конструкцией, большим количеством комплектующих элементов. Также они характеризуются значительным весом и габаритами по сравнению с аналогами.

Устройства со смешанной системой охлаждения плазмообразующего сопла и катода меньше и легче, проще в конструктивном исполнении. Но при этом охлаждаемые узлы имеют меньший эксплуатационный ресурс из-за электрохимической эрозии. Также при работе такими плазмотронами увеличивается вероятность двойного дугообразования.

Классификация

Существует два технологических способа, применяющихся в зависимости от требований к проведению работ.

Сухой способ

При данном методе вокруг свариваемого шва создается сухая зона с помощью дополнительного оборудования. Кислородный отсек, изолирующая камера или кессон позволяют откачать воду, создать повышенное давление и произвести сварку обычным сварочным оборудованием. Таким образом, работа сварщика, находящегося в кессоне, не отличается от сварочных работ на суше.

Сухая среда предотвращает резкое охлаждение металла, сохраняя высокую ударную вязкость, а отсутствие мутной воды и обильного образования газовых пузырей не затрудняет обзор шва во время работы. Этот вид сварки довольно затратный и применяется при необходимости провести работу повышенной надежности.

Так как высокое давление в камере приводит к уменьшению катодного и анодного пятен дуги, происходит изменение химического состава шва, что должно учитываться при расчете прочности конструкции.

Мокрый

Сварка деталей при таком способе осуществляется электродом прямо в воде. За счет высокой температуры электрической дуги происходит испарение воды, создавая своеобразную газовую сферу. Таким образом, не нужно производить сложный монтаж оборудования вокруг шва.

Однако, у данного способа есть существенный недостаток – визуальный контроль шва затруднен, так как вокруг места сварки образуется большое количество газовых пузырьков, а вода мутнеет из-за различных взвесей в продуктах сгорания.

Мокрая сварка бывает двух типов:

- Ручная – производится электродами, что позволяет сварщику самостоятельно передвигаться и выбирать удобное место для работы. Главное преимущество такого способа – возможность контроля скорости сваривания и обеспечение удобного доступа к шву. Этот способ считается самым дешевым и быстрым. Однако применяется он для быстрой сварки отдельных стыков труб, и конструкций.

- Полуавтоматическая – производится сварочной проволокой, направление которой регулируется сварщиком вручную. Преимуществами данного типа сварки являются длительность и непрерывность процесса, а также меньшее количество выделяемых взвесей.

Преимущественно в мокрой сварке применяется постоянный ток силой 180-220А. Высокое напряжение 30-35 Вольт призвано компенсировать тепловые потери при плавлении металла, которые вызваны холодной водой. Дополнительно охлаждение металла предотвращает его возможное прожигание.

Глубина мокрой сварки ограничена только физической подготовкой сварщика, качеством скафандра и оборудования.

Такой способ соединения металлов имеет ряд важных особенностей:

- Сварные швы имеют более глубокое проплавление, чем на суше, так как давление от воды снаружи воздушного пузыря передается металлу.

- Внешняя поверхность шва получается грубой формы вследствие быстрого охлаждения металла.

- Для подводных соединений требуется рассчитывать большой запас прочности, поскольку сварной шов может получиться неоднородным и подверженным излому.

- Вода и испарения газов затрудняют наблюдение и могут привести к отклонению шва от центра стыка, поэтому сварщик вынужден направлять электрод второй рукой.

- Из-за быстрой кристаллизации структуры сплавляемого металла шов получается слабым на излом и с низкой ударной вязкостью.

- В случае наличия коррозии на свариваемом металле затруднено получение дуги.

- Вертикальный шов выполняется сверху вниз, чтобы газовый пузырь производился непрерывно.

Электроды для мокрой сварки покрываются специальной водостойкой смесью, содержащей парафин, нитролаки и другие вещества. Причем вес пленки составляет 1,5 веса самого электрода, а диаметр электрода равняется 4-6 мм.

Залог качественной мокрой сварки – получение устойчивого газового пузыря, возникающего вокруг электрода при его контакте с металлом. Под действием высокой температуры дуги происходит испарение воды и компонентов электрода, которые и образуют пузырь диаметром 8-16 мм.

Вода под действием высокой температуры дуги закипает и распадается на водород и кислород, которые устремляются к поверхности, а кислород частично образует окислы железа (шлаки) на поверхности металла.

Высокое напряжение сварочной дуги позволяет компенсировать постоянное охлаждение металла окружающей водой.

Отработанные газы и взвеси поднимаются к поверхности воды, создавая мутное облако, поэтому сварщику приходится работать фактически на ощупь. Здесь проявляется удобство электродов, потому что сварщик может выбрать позицию, с которой ему удобнее наблюдать шов.

С другой стороны, применение проволоки для полуавтомата позволяет варить длинный равномерный шов. Так как на проволоке нет покрытия и она тоньше электрода в 2-3 раза, то в воду выделяется меньше взвеси. Таким образом, удобнее контролировать качество шва.

Плохая видимость в зоне формирования шва влияет на выбор соединения деталей. Шов выполняется либо в форме тавра под углом, близким к прямому, либо детали устанавливаются внахлест. Такой способ позволяет сварщику соединять детали на ощупь, ориентируясь по их кромкам.

Для каких работ подходит?

Плазмотроны с водяной системой охлаждения предназначены для разделительного резания металлопроката разных марок и толщин, а также цветных металлов и их сплавов. Их используют как для прямолинейного, так и для фигурного раскроя. Применяются преимущественно в конструкции промышленного оборудования для плазменной резки.

Устройства этого типа используются в разных отраслях:

- строительная и металлургическая промышленность;

- тяжелое машиностроение;

- изготовление металлоконструкций;

- авиа-, автомобиле-, судостроение и др.

Фото 11. Пример использования портальной автоматической установки в заводских условиях

С помощью плазмотронов на воде можно резать стали с любым содержанием углерода и легирующих элементов, чугун, медь, алюминий, сплавы на их основе и даже титан. Главное здесь правильно подобрать смесь газов и выставить рабочие параметры (ток резки, давление газа и т.д.).

Преимущества и недостатки гидроабразивной резки

В современной промышленности активно используется новый вид резки металла с помощью воды. Такая резка называется водно-абразивной или гидроабразивной. Впервые этот метод был использован в авиастроительной промышленности.

У данной технологии отсутствуют недостатки, которые присущи разрезанию металла механическим воздействием или высокой температурой. Впервые такая технология была применена в 70-х годах прошлого века. В промышленности ее активно стали использовать в конце XX века.

Разрезание металла посредством воздействия воды и абразива имеет ряд преимуществ.

- Обрабатываемое изделие не нагревается и не деформируется.

- Высококачественный рез, поэтому нет необходимости в последующей обработке изделия.

- Потери металла – минимальны.

- Обрабатывать детали можно любого размера и в любом режиме – ручном или автоматическом (без участия человека).

Применяя водно-абразивную резку, можно получить детали различной формы – нужно только задать определенные параметры с помощью числового программного управления. Этот фактор позволяет активно применять данный метод для получения различных предметов, предназначенных для украшения интерьера, зданий и т. п.

Есть у водно-абразивной резки и недостатки. Во-первых, для металлов, подверженных коррозии, могут быть негативные последствия. И, во-вторых, этот вид резки требует больших финансовых затрат. Весь механизм нужно постоянно осматривать. Оборудование часто выходит из строя и требуют ремонта или замены.