Особенности работы с листовым железом

Не все специалисты способны работать со сталью, толщина которой составляет 1-1,5 мм. Для того чтобы получить требующееся изделие при применении подобных заготовок следует знать особенности процедуры. Особенности сварки тонкого металла связаны со сложностями, которые заключаются в нижеприведенных факторах:

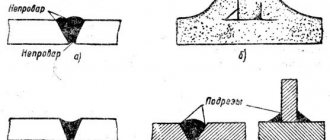

- Прожоги можно назвать самым распространенным дефектом, который можно встретить при работе с тонким металлом. Подобная проблема связана с появлением сквозных отверстий. Причиной появления подобного дефекта может стать неправильный выбор расходного материала и режима работы.

- Расплав валика, неравномерное его распределение по поверхности может привести к снижению прочности и герметичности. Процесс варки тонкого металла приводит к образованию сварочной ванной появляется расплавленный сплав, который под силой тяжести проваливается на другую сторону. За счет этого качество соединения существенно снижается.

- Непровары получаются в случае, когда сварщик спешить для того, чтобы избежать появления других дефектов. За счет подобного недочета прочность соединения существенно снижается, падает герметичность. Как и во многих других случаях, в рассматриваемом решить проблему можно путем правильного выбора режима работы инвертора и электродов.

- Деформация поверхности. Из-за небольшой толщины листов они начинают быстро перегреваться, за счет чего происходит изменение кристаллической решетки. Подобная ситуация становится причиной вытягивания листа. Именно поэтому сварка тонкого металла электродом не приводит к получению качественного изделия, если не решить проблему с подобной деформацией заготовки. В некоторых случаях можно провести холодную правку при использовании молотков с резиновой рабочей частью, но добиться качественного результата будет довольно сложно.

Пример сварки тонкого металла

Все приведенные выше проблемы могут привести к серьезным последствиям. Именно поэтому сварщик должен отработать свои навыки на менее ответственных изделиях.

Правильная технология

Чтобы понять, как правильно варить тонкое железо инверторами, необходимо тщательно изучить технологическую цепочку. Ее этапы не отличаются от схемы сваривания стандартных изделий:

- Предварительная подготовка поверхности.

- Рабочий цикл.

- Финишная обработка шва.

Рассмотрим каждую стадию подробнее.

Подготовка

На данном этапе необходимо очистить зону соединения от следов старой краски и очагов коррозии. После этого поверхность обезжиривается с помощью любого доступного растворителя. Особое внимание необходимо уделить месту монтажа массы сварочного агрегата. Некачественная обработка места крепления может нарушить контакт.

Сварка

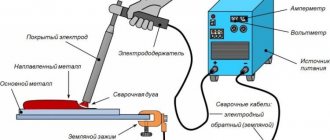

Порядок выполнения работ электросваркой следующий:

- Подготовьте электроды исходя из толщины заготовки. Наконечник следует очистить от флюсового покрытия на длину 5-6 мм для облегчения розжига дуги.

- Вдоль линии будущего шва рекомендуем сделать точечные прихваты с интервалом 100-120 мм. Это позволит избежать смещения элементов конструкции в процессе выполнения работ.

- Процесс розжига дуги осуществляется двумя способами. В первом случае необходимо провести стрежнем по поверхности. Движение должно напоминать поджигание спички. Альтернатива – постукивание электродом по поверхности. Данный способ применяют при работе в труднодоступных метах. Длина сварочного дуги не должна превышать диаметр сечения электрода. В этом случае она будет обладать достаточной плотностью и стабильностью.

- Скорость движения электрода подбирается индивидуально, исходя из текущих условий работ. Зона расплава должна иметь несколько удлиненную форму – это свидетельствует о том, что металл прогревается на нужную глубину.

- Следите за плавностью движения дуги и избегайте резких движений. Несмотря на то, что современные модели сварочных аппаратов оснащено вспомогательными функциями, колебание дуги может привести к дефектам шва.

Дополнительными функциями, которые упрощают процесс соединения, являются:

- Форсаж дуги. При удлинении разряда рабочий параметры автоматически повышаются, стабилизируя дугу.

- Антизалипание электрода. При контакте электрода с поверхностью автоматика сбрасывает напряжения, препятствуя залипанию стержня.

В процессе выполнения работ важно обеспечить визуальный контроль над сварочной ванной. При этом угол наклона электрода должен находиться в диапазоне 60-90º. При уменьшении угла наклона шов будет иметь наружные выпуклости, свидетельствующие о том, что металл не прогрелся только на поверхности.

Специалисты рекомендуют использовать зигзагообразное направление движения присадочного материала для получения наилучших результатов.

После кристаллизации соединения его очищают от шлака и проводят первичный осмотр на наличие дефектов.

Техники и методы сварки тонких листов металлов

Сварка тонкого металла электродом может проводиться при применении различных технологий. В большинстве случаев они исключат вероятность появления прожога, то есть длительного воздействия высокой температуры в одной точке. Сварка листового металла может проводиться следующим образом:

- При слишком небольшой толщине материала следует проводить варку небольшими участками. Кроме этого, могут проводить сварку и шахматным порядком. Применение подобной технологии позволяет равномерно распределить тепло.

- Для того чтобы избежать проваливания сварочного шва применяется специальная подложка. Стоит учитывать, что в ее качестве не может использовать металл, так как он приваривается.

- Приподнять силу тока можно только при использовании прерывистой дуги. За счет импульсного воздействия можно избежать вероятность перегрева тонкого материала.

- Показатель силы тока должен составлять 30 А и не более.

Процесс сварки

Сварка тонких листов металла должна проводиться только после того, как технология была проверена и отточена на различных заготовках. Только после этого можно приступать к выполнению работы.

Как варить тонкий металл инвертором

Когда требуется сварить тонкие листы железа с использованием инвертора, то специалисты прибегают к методу обратной полярности. Он состоит в том, что «масса» присоединяется к заготовке, а положительный полюс – к держателю. При таком способе подключения сильнее нагревается электрода, а металл – меньше. благодаря этому минимизируется вероятность прогорания заготовки или деформации кромки. Сварочные работы проводятся быстрее, а шов получается качественным.

Еще одна особенность, позволяющая повысить качество сварки тонкостенных материалов – использование расходников малого диаметра. В нашем случае используются электроды диаметром до 2 мм. Желательно выбирать марки электродов с высоким коэффициентом плавления. Это позволяет снизить силу тока при работе, что положительно сказывается на качестве сварного соединения.

| Толщина металла, мм | 0,5 мм | 1,0 мм | 1,5 мм | 2,0 мм |

| Диаметр электрода, мм | 1,0 мм | 1,6 мм — 2 мм | 2 мм | 2,0 мм — 2,5 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 ампер | 50-65 ампер |

Перемещение электрода по стыку должно быть плавным, а сам он располагается к поверхности металла углом вперед (45-90 градусов).

Сварка оцинковки

Больше всего трудностей возникает в случае, когда сварка тонколистового металла должна проводиться в случае, когда материал оцинкован. Легирующие вещества существенно изменяют основные характеристики сплава. Среди особенностей работы с тонким материалом можно отметить нижеприведенные моменты:

- При сварке следует изначально снять на кромках слой цинка. Это можно сделать при применении абразива.

- В некоторых случаях оцинкованный слой снимается путем прожига сварочным аппаратом.

- Проводить рассматриваемую работу следует исключительно на улице или в помещении с эффективной вытяжкой. Эту рекомендацию можно связать с тем, что из-за воздействия высокой температуры могут образовываться различные токсины.

Сварка тонкого металла инвертором в случае, когда поверхность покрыта цинком, должна проводиться также при выборе низкого показателя силы тока. Кроме этого, уделяется внимание выбору более подходящего инвертора.

Сварка тонкого металла инвертором

Осуществлять сварку тонких можно при применении самых различных технологий, все они исключат вероятность длительного воздействия высокой температуры на одном участке. Если необходимо сварить оцинкованный тонкий металл, то придется провести его предварительную очистку.

Основные способы соединения

Техника выполнения работ зависит от применяемого сварочного оборудования и расходных материалов. Рассмотрим особенности соединения в зависимости от технологии, за исключением сварки плавящимися электродами, которая была рассмотрена выше.

Неплавящимися графитовыми электродами

Данный способ получил особое распространение при работе с тонкостенными изделиями профессиональными сварщиками. Существует два способа достижения цели:

- Использование присадочной проволоки;

- Метод оплавления с последующим стыкованием.

Второй способ применяется чаще, поскольку оплавление исключает использование дополнительных присадочных материалов, что влияет на себестоимость работ. Суть метода заключается в температурной обработке соединяемых кромок до изменения агрегатного состояния поверхности. При этом создаются условия для соединения материала. Обладая определенными навыками можно создать герметичное соединение без выгорания отдельных участков.

Проволоку используют в качестве наполнителя для различных полостей и пустот. Величина сечения материал изготовления должны соответствовать характеристикам обрабатываемой детали.

Очень тонкий металл

В этой проблемой чаще всего сталкиваются работники станций технического обслуживания, при ремонте элементов кузова автомобилей. Современные производители транспорта используют листы, толщина которых не превышает 0,8 мм. Таким образом, использование аппаратов инверторной сварки не представляется возможным, за исключением аварийных случаев.

Основным способом решения проблемы считают использование накладок из более толстого материала, который играет роль каркаса будущего соединения.

Особенности работы с оцинкованной сталью

При работе с оцинковкой рекомендуем снять защитное покрытие ручным или механическим способом. В противном случае цинк будет выгорать в процессе соединения, что может привести к отравлению работника его парами.

На промышленных предприятиях для подготовки изделия используют направленное пламя, выжигающее цинковый слой.

Ввиду незначительной толщины специалисты рекомендуют применять точечный метод соединения.

Используемые электроды

Электроды для сварки тонкого металла нужно выбирать с особой осторожностью. Это связано с тем, что даже мельчайшее отклонение от установленных норм приводит к появлению серьезных дефектов. При рассмотрении того, каким электродом варить металл 2 мм отметим следующие моменты:

- При выборе низких показателей тока наиболее подходящими электродами можно назвать варианты исполнения с диаметром от 2 до 3 мм. Это связано с тем, что слишком большой показатель приводит к затуханию дуги.

- Оптимальным показателем температуры в зоне сварки можно назвать 170 градусов Цельсия. Этого вполне достаточно для прокалывания стали, но при этом ее структура не преобразуется. За счет оказания подобного воздействия покрытие начинает плавится равномерно, сварщик может изменять форму шва.

- В большинстве случаев используется электрод, который имеет качественное покрытие. Зачастую применяемая технология предусматривает использование разрывестой дуги, за счет чего сварочная ванная имеет небольшие размеры.

Электроды для сварки 2 мм

Сварка тонкого металла инвертором может проходить только при использовании специальных электродов, которые смогут стабилизировать дугу.

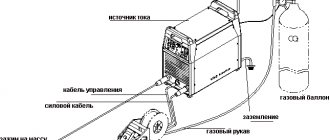

Сварочный полуавтомат: конструкция и технология

Свое название такие устройства получили потому, что «электрод» в них подается автоматически, а горелка передвигается рукой сварщика. В качестве электрода в них используют сварочную проволоку диаметром 0,8 – 1,6 мм. В связи с тем, что она не имеет обмазки, в зону сварочной ванны (зона расположения горящей дуги и ванны расплавленного металла) подается защитный газ, который не позволяет кислороду воздуха контактировать с расплавленным металлом.

Основной частью устройства является механизм подачи сварочной проволоки. Для этого в нем имеются:

· двигатель с редуктором;

· подающие ролики с гладкой канавкой или канавкой с насечками (для порошковой проволоки);

· катушка со сварочной проволокой;

· устройство для регулирования скорости подачи.

Подающий механизм входит в состав полуавтомата вместе с газовым баллоном, шлангом для подачи инертного газа и горелкой, которая направляет сварочную проволоку и инертный газ в зону сварки.

Для питания полуавтомата идеальным вариантом (как мы уже говорили) является сварочный инвертор. Это может быть мобильный вариант со встроенным механизмом подачи проволоки или более мощный промышленный инвертор с раздельным механизмом подачи проволоки. Компактные полуавтоматы, как правило, используются в стационарных условиях. Необходимо отметить, что инверторы позволяют использовать режим ручной дуговой сварки электродами до 5 мм, что значительно расширяет возможности таких аппаратов.

Работа сварочного полуавтомата аналогична ручной дуговой сварке, но имеет ряд существенных особенностей. Поскольку проволока подается автоматически, то исчезает необходимость замены сварочных электродов, что повышает производительность труда в 2 – 4 раза. Дополнительной обязанностью сварщика является необходимость слежения за надежной подачей защитного газа при работе на ветру или сквозняке. В случае сдувания защитного газа приходится увеличивать скорость его подачи, что ведет к повышенному расходу. В таком случае есть смысл позаботиться о защите рабочей зоны от ветра.

Подготовка к сварке полуавтоматом

Предлагаем вам пошаговую инструкцию по заправке сварочной проволоке в полуавтомат:

· установить и зафиксировать катушку с проволокой;

· протянуть проволоку в канавку ролика сантиметров на 20;

· зафиксировать верхний прижимной ролик;

· выставить усилие прижатия роликов;

· снять сопло горелки и его наконечник;

· распрямить канал горелки и пробовать подачу проволоки, нажимая на кнопку;

· подгонять размер вышедшей из горелки проволоки до 5 – 10 мм и накручивать наконечник на сопло;

С этого момента аппарат к работе готов: можно подавать газ и зажигать дугу.

Технологические возможности полуавтоматов

Полуавтоматическая сварка металлов с успехом применяется для сваривания различных металлов, в том числе алюминия. Для сварки алюминия рекомендуется использование процесса в среде чистого аргона. При этом необходимо учитывать высокую электропроводность алюминия и необходимость увеличения скорости подачи проволоки, а, возможно, и дополнительного прогрева детали.

Однако, в небольших мастерских около 90% занимает черный металл. Если добавить к нему низкоуглеродистые и низколегированные стали, то получим основную массу изделий, которые приходится варить. К счастью, все это прекрасно варится полуавтоматом при соблюдении соответствующих технологий. Главное в этом процессе – максимальное соответствие химического состава сварочной проволоки химическому составу свариваемого изделия.

При сваривании нержавейки применяют смесь аргона и углекислого газа, используя, в основном, три следующих способа;

· короткой дугой;

· струйным переносом;

· импульсной сваркой.

Иногда практикуют сварку нержавейки без защитного газа с использованием порошковой проволоки. Сразу отметим, что малая экономия средств не стоит постепенной коррозии дорогого металла, приводящего к потере его характеристик с перспективой дальнейшего разрушения.

Сварку цветных металлов производят с использованием проволоки соответствующего состава толщиной от 0,8 до 1,6 мм. Эти процессы проходят на меньших токах, чем при сварке стали, но требуют более тонких регулировок. Кроме упомянутого выше алюминия, полуавтоматами варят:

· бронзы;

· алюмо-магниевые сплавы;

· дюралюминий;

· медь и сплавы на её основе.

Выбор режимов и электродов

Опытные сварщики не только умеют правильно работать с тонким металлом, но правильно выбирать режимы и электроды. Особенностями этого момента назовем следующее:

- Высокий показатель силы тока приводит к повышению температуры в зоне контакта дуги с обрабатываемой поверхностью, в результате чего образуется прожиг.

- Слишком низкий показатель приводит к тому, что дуга плохо формируется. Поэтому работа протекает сложно.

- Плохие электроды также могут привести к появлению большого количества дефектов различного типа.

Только при правильном выборе режимов работы и подходящих электродов можно исключить вероятность деформации тонкого металла под воздействием высокой температуры.

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Режимы аппарата и параметры сварки

Опытные сварщики знают, какие настройки аппарата позволяют достигнуть требующего результата. Путем проб и ошибок были выведены наиболее оптимальные параметры. Все они указываются в определенной таблице. К другим особенностям данного вопроса назовем следующие моменты:

- Сила тока должна быть меньше, чем при работе с толстым металлом.

- Отлично себя проявляют инверторы, которые могут работать при переменном напряжении. Кроме этого, выбирается высокая частота тока.

- Если используемое оборудование позволяет устанавливать пусковой значение, то оно должно быть на 20% меньше. Это связано с тем, что при пуске устройства часто происходит прожиг тонкого металла. Если подобный режим отсутствует, то разжигать электрод можно на толстом материале, после чего перейти на требуемый.

- Малые токи позволяют избежать довольно большого количества проблем. Примером можно назвать выбор значение от 10 до 30 А.

Сварка в импульсном режиме

Кроме этого, может применяться импульсный режим. Он формирует прерывистую дугу, так как аппарат сам регулирует ее подачу. За счет прерывания сварки можно снизить температуру нагрева.

Какую полярность сварочного инвертора выставить

Чтобы не прожигать тонкий металл во время сварки инвертором, рекомендуется использовать обратную полярность. Почему именно обратную полярность инвертора нужно использовать?

Существует две полярности сварочных инверторов: прямая и обратная. На прямой полярности хорошо проваривать толстые металлы, а на обратной полярности, тонкие.

Всё связанно с температурой дуги: на прямой полярности температура выше, чем на обратной. Для того чтобы варить инвертором на обратной полярности, к плюсу аппарата подключается электрододержатель, а к минусу, подключается кабель массы (стандартное подключение: + к +, а — к -).

Техника сварки

Уделяется внимание также и применяемой технике сварки. Современное оборудование для сварки позволяет устанавливать требующиеся параметры для работы с тонким металлом различного типа. Среди особенностей проводимой работы отметим следующие моменты:

- Нужно правильно подводить края соединяемых элементов.

- Часто соединение в стык проводится путем прожога. Подобная технология подходит для опытных пользователей.

- Если можно, то пластины размещаются внахлест. В этом случае исключается вероятность прожога. Электрод рекомендуется контактировать с нижним изделие, за счет чего повышается качество соединения.

Выделяют несколько распространенных методов сварки. Примером можно назвать:

- При малом силе тока стержень двигают строго по шву.

- При повышении показателя обработка проводится прерывистой дугой.

- Для снижения вероятности деформации шва сварка проводится в шахматном порядке.

В некоторых случаях можно использовать подложку, которая также снижает вероятность прожога тонкого металла. Уменьшение длины дуги снижает вероятность перегрева обрабатываемого участка. Электрод следует держать под углом 45 градусов.

Особенности сварки тонколистового металла электродом

Проблемы, возникающие в ходе сваривания тонкого металла, похожи на брак при работе с толстостенными заготовками. Соединение листов толщиной меньше 2 мм затруднено несколькими факторами:

- Из-за малой толщины часто прожигается металл при неверной установке тока или медленном ведении электрода.

- Если, опасаясь прожога, сварку тонколистового металла проводить слишком быстро, останутся несоединенные места. Не проваренные участки также остаются при увеличении длины дуги, из-за чего кромки прогреваются слабо, а расплав растекается по поверхности. После очистки шов не будет герметичным, уменьшится его стойкость к излому и разрыву.

- При сварке по тонкому металлу с обратной стороны стыка образуется выпуклый валик. Проблему наплыва решают подкладыванием подложек, снижением силы тока, изменением способа наложения шва.

- Из-за сильного нагрева возможна деформация заготовок в виде волн и изгибов. Их после остывания выправляют резиновым молоточком, если нет особых требований по внешнему виду. В противном случае перед свариванием тонкого металла принимают меры для предотвращения перегрева.

- Из-за неумения держать короткую дугу или при установке малого тока, у новичков нередко залипают электроды при сокращении промежутка между ними и стыком. Шов становится не равномерным и не качественным.

Проблемы сварки тонкостенных изделий

Не рекомендуется проводить подобную работу при отсутствии требующихся навыков. Наиболее распространенными проблемами можно назвать:

- Формирование сильного наплыва. Сварочная ванная может расплываться и даже проваливаться. Поэтому подобному моменту уделяется много внимания.

- Прожиг тонкого материала происходит при сильном точечном нагреве. Как правило, подобная проблема возникает в случае выбора высокого показателя силы тока.

- Появление низкокачественного валика. Контролировать короткую дугу достаточно сложно, как и распространение расплавленного материала.

Если расстояние между изделием и стержнем большое, то это может привести к формированию длинной дуги. Она характеризуется более высокой температурой воздействия в зоне плавки.

В заключение отметим, что основные проблемы можно избежать при наборе опыта, использовании современного аппарата и более подходящего электрода. это связано с тем, что новые инверторы позволяют устанавливать оптимальные значения силы тока. Кроме этого, качественные электроды формируют стабильную дугу даже при низкой силе тока. Поэтому не стоит скупится на приобретении расходных материалов, так как в противном случае получить качественный шов будет достаточно сложно.

Какие электроды следует использовать

На постоянном токе можно варить любыми электродами, важно подобрать диаметр. Рекомендуется использовать 2 мм, а если соединяются металлы разной толщины, то допускается сварка электродами 2,5-3 мм.

Выбор марки зависит от предпочтений сварщика. Большинство применяет электроды типа АНО-4, которые легче зажигаются, но часто используют и УОНИ 13/55 или аналогичные.

Примерная стоимость электродов УОНИ 13/55 на Яндекс.маркет

Также можно использовать сварочные материалы фирмы Кобелко. Это электроды Lb-52U, их диаметр отличается от российских стандартов – 2,6 и 3,2 мм. Они стоят значительно дороже отечественных, но за счет применения производителем качественной обмазки варить ими легче, чем аналогичными УОНИ.

Примерная стоимость электродов фирмы Кобелко на Яндекс.маркет

Лучше выбирать электроды с графитовыми кончиками. Такая технология облегчает первоначальный поджиг дуги.

Хитрости, используемые при сварке тонких металлов

По возможности сварщики используют следующие приемы, облегчающие процесс:

- сварка на подкладке. Под кромки кладется толстый лист меди или алюминия. Температура плавления этих сплавов выше, чем стали. Во время работы подкладка помогает не допустить прожогов листов и отводит тепло от заготовок. Такой способ используется при сварке в нижнем положении;

- сварка сверху вниз. Метод, применяемый для получения вертикальных швов. Дуга зажигается в самой верхней точке конструкции, а шов варится быстрыми поперечными движениями – нужно добиться того, чтобы металл не стекал вниз: удерживать его электродом и не допускать залипаний. Такой способ требует навыка, а также подбора электродов – на пачке должна быть отметка о возможности сварки сверху вниз;

- сварка на длинной дуге. После появления сварочной ванны электрод отодвигается от кромок на максимальное расстояние, при котором дуга не обрывается. Силу тока нужно увеличить. Способ позволяет снизить риск появления прожогов, но удерживать длинную дугу сложно, потребуется тренировка.

При сборке тонколистовых конструкций следует учитывать, что листы может покоробить во время или после сварки. Избежать этого можно, если при монтаже ставить больше прихваток или приварить дополнительные элементы, придающие плоскостям жесткость.

Оцинкованные детали и листы нужно обязательно очищать от защитного слоя в зоне сварки. Для этого кромки обрабатывают при помощи болгарки. Рекомендуется работать на улице, так как цинк, попавший в организм, может вызывать отравление.

Если не требуется герметичное соединение, то лучше собирать конструкцию на прихватках и не обваривать сплошным швом, в этом случае металл покоробит намного меньше.

Проверку швов на протечки (сваренные емкости) проводят с помощью керосина и мелового водного раствора. Густой состав наносят на внешнюю поверхность кромок, а керосином смачивается внутренняя сторона. В тех местах, в которых присутствуют дефекты, мел очень быстро потемнеет – появятся пятна.