Виды трубопроводов

Трубопроводы подразделяются на виды исходя из условий их применения. В основном вид определяется опасным производственным объектом, на котором они и применяются, а также самими условиями и средой, которая по ним идет.

Существуют следующие виды:

- Магистральные нефте, газо и продуктопроводы;

- Трубопроводы горячей воды и паропроводы;

- Внутренние и наружные газопроводы;

- Технологические;

- Трубопроводы канализации и водопроводы.

Трубопроводы изготавливаю из различных материалов в основном это: стали и сплавы, а также полимерные материалы. В рамках статьи не будут рассматриваться трубы из бетона, керамики и прочих не свариваемых материалов.

Как варить трубы — Способы сварки

Способов сварки в настоящее время насчитывается более сотни, но на практике используется не более 4 методов. Основные из них мы и рассмотрим.

Ручная дуговая штучными электродами

Один из самых распространенных способов сварки трубы в монтажных условиях. Применяют его из-за простоты оборудования и широкой номенклатуры сварочных материалов.

Этим методом варят все виды трубопроводов начиная с диаметра от 16 мм (хотя чаще с 25 мм) и толщины стенки от 2,5 мм (хотя чаще все-таки от 3 мм) и заканчивая несколькими метрами в диаметре и толщиной до 60-100 мм.

Сварку выполняют во всех пространственных положениях: нижнем, вертикальном, горизонтальном и потолочном.

Для выполнения процесса требуется лишь сварочный аппарат (инвертор, выпрямитель, трансформатор и т.д.) и электроды и все. Не нужно тащить больше баллоны с газом или дополнительно использовать флюс для защиты сварочной дуги и ванны.

Сварка в аргоне неплавящимся электродом

Сварка в аргоне (TIG сварка) применяется, когда нужно сваривать трубы из конструкционных или низколегированных сталей (черные стали) с малой толщиной стенки до 3,0 мм (1,8-2,0 мм самые часты толщины при работе с аргонодуговой сваркой).

Также данный способ применяют совместно с ручной дуговой сваркой, когда в среде аргона неплавящимся электродом варят корень шва, а заполняют и облицовывают уже ручной дуговой. Этот метод называется КРАД – комбинированная ручная дуговая сварка. Его применяют, когда к сварному шву предъявляются высокие требования и толщина соединения более 6 мм.

Сварку в среде аргона трубопроводов с толщиной стенки более 3 мм используют для сварки высоколегированных сталей, хромоникелевых и титановых сплавов, то есть там, где нужно обеспечивать высокую степень защиты металла в процессе сварки.

Полезная статья о том что такое НАКС реестр сварщиков, для чего он нужен и как через него проверять удостоверения.

Полуавтоматическая сварка в газовой среде

Применение полуавтоматической сварки для трубопроводов чаще всего происходит на крупных производствах. Это обусловлено тем, что данный способ обеспечивает высокую производительность особенно в тех случаях, когда нужно проварить большие толщины.

С помощью полуавтоматической (mig/mag) сварки можно соединять толщины начиная от 2 мм и вплоть до да 60-100 мм.

Применение данного способа в полевых условиях нечасто, так как для него требуется достаточно громоздкое оборудование, в частности, газовый баллон, а также в процессе не должно быть сквозняков и порывов ветра. Иначе это приводит к выдуванию газовой среды и образованию дефектов.

Полуавтоматическую сварку можно выполнять не только в газовой среде но и с использованием порошковой проволоки. В данном случае повышается мобильность, потому что газовое оборудование более не нужно (если проволока самозащитна, так как есть порошковая проволока, которой тоже нужна газовая защита).

Использование самозащитной порошковой проволоки дороже нежели использование штучных электродов, хотя и процесс идёт быстрее, всё равно присутствует явное удорожание.

Подробно о том как происходит настройка полуавтомата для сварки вы можете узнать перейдя по ссылке.

Под слоем флюса

Выполнение процесса под слоем флюса применяется тогда, когда необходимо сваривать большие диаметры и большие толщины. Данный процесс позволяет проваривать за один проход толщины до 10-12 мм. Он применяется при крупном строительстве или на производствах.

Способ является высокопроизводительным, но в то же время требуется дорогостоящее оборудование — трубосварочные базы, вращатели и сварочные головки.

Электродуговая сварка

Электродуговая сварка (ЭДГС) представляет собой вид неразъемного соединения деталей, получаемого путем плавления металла электрической дугой, возникающей при подаче на электрод и металл напряжения от источника тока. При воздействии на соединяемые детали такой дуги образуется сварочная ванна из расплавленного металла, после остывания и застывания которой формируется шов, соединяющий детали.

При сварке изделий большой толщины (более 20 мм) с помощью ЭДГС невозможно проварить всю толщину изделия. Поэтому в этом случае используется многослойное наложение швов. Перед тем как начать сварку толстого металла, требуется подготовить его торцы. Чаще всего кромки торцов стачиваются под некоторым углом. Между деталями оставляют зазор.

При выполнении первого корневого (соединительного) шва используется тонкий электрод толщиной в 1-3 мм. Его использование позволяет зафиксировать детали и избежать прожога.

Последующее заполнение сварочного шва осуществляется электродом большего диаметра. При этом слой должен прокладываться по неостывшему предыдущему слою. Толщина слоя для достаточного прогрева не должна быть больше 4-5 мм.

Классификация ЭДГС

ЭДГС бывает следующих типов:

- ручная;

- полуавтоматическая;

- автоматическая.

При ручной ЭДГС сварщик вручную перемещает электрод, в результате чего образуется сварной шов. При полуавтоматической сварке присадочная проволока подается автоматически, а электрод передвигается вручную. При автоматической сварке и проволока, и электрод передвигаются автоматически.

Оборудование

Наиболее распространенным является ручная ЭДГС. При выполнении такого рода сварки используются:

- сварочный аппарат;

- ручной инструмент сварщика;

- приспособления для облегчения сварки.

Сварочный аппарат является, в первую очередь, источником питания для электрической дуги.

В качестве источников питания при ЭДГС используются сварочные трансформаторы, выпрямители (инверторы) или генераторы.

Примерная стоимость инверторных источников тока на Яндекс.маркет

Сварочный трансформатор предназначен для понижения напряжения сети в более низкое напряжение горения дуги и обеспечения необходимого тока. Сварочные выпрямители состоят из понижающего трансформатора и полупроводникового выпрямителя. Они питают дугу постоянным током. Генераторы обеспечивают питание электродуги путем преобразования механической энергии в электрическую.

Кроме источника питания, в состав сварочного аппарата входят электрод, держатель для электрода и провода, подключающие источник питания к сварочной ванне. Электрод обычно представляет собой присадочный материал с обмазкой, предназначенной для защиты сварочной ванны от воздействия внешней атмосферы. Держатели для электрода бывает винтового или зажимного типа.

Примерная стоимость электрододержателей на Яндекс.маркет

В качестве приспособлений сварщик должен использовать защитную маску, которая фильтрует УФ- и ИК-излучения дуги, респиратор и специальную одежду. Кроме того, в качестве ручного инструмента сварщику положено иметь молоток, зубило, металлическую щетку.

Выбор сварочных материалов (электродов, газа и т.д.)

Выбор сварочных материалов выполняют исходя из материала из которого изготовлены трубы. Чаще всего это стали 4 групп:

- Низколегированные и конструкционные.

- Углеродистые.

- Теплоустойчивые легированные.

- Высоколегированные.

Сварочные электроды для низколегированных, конструкционных и углеродистых сталей очень похожи. Как правило применяются следующие марки:

- УОНИ 13-55;

- ТМУ-21У;

- ЦУ-5;

- УОНИ 13-45

- ТМУ-46 и т. д.

Для теплоустойчивых сталей (ХМ-овских работающих при температурах 500-570°) используют следующие марки электродов:

- ТМЛ-1У;

- ЦЛ-39;

- ТМЛ-3У и т. д.

Высоколегированные коррозионностойкие стали сваривают электродами:

- ЦТ-15;

- ЦТ-26;

- ЭА-400/10У и т.д.

Новые электроды необходимо проверить перед сваркой трубопроводов. При проверке нужно обратить внимание на внешний вид обмазки электрода, на которой не должно быть сколов, вздутий, а также наплывов обмазки.

После визуальной проверки, электродами нужно попробовать проварить пробную заготовку, при этом нужно обратить внимание на то, как зажигается дуга. Дуга должна легко зажигаться и стабильно гореть. Покрытие электрода должно плавиться одинокого со всех сторон не образовывали нависающего козырька, а также шлак должен легко удаляться (в случае с рутиловыми электродами он сам отваливается).

Если применяется процесс в среде аргона или полуавтоматическая сварка, то в этом случае используется сварочная проволока. Выбор проволоки также как и электродов производится согласно типу свариваемой стали. Для сварки в аргоне используются проволока сплошного сечения, а для полуавтоматической, как сплошного сечения, так и порошковая проволока.

Для низколегированных и конструкционных сталей используются следующие проволоки:

- Св-08Г2С;

- Св-08ГС.

Для легированных теплоустойчивых сталей используются следующие марки проволоки:

- Св-08ХМ;

- Св-08ХМФА;

- Св-08ХГСМФА и т.д.

Для сталей чаще всего используются следующие газы:

- Чистый аргон.

- Аргон в смеси с гелием и /или углекислотой.

- Чистый гелий.

- Чистая Углекислота (СО2) -для полуавтоматической.

Неплавящиеся электроды который применяется при сварке в среде инертного газа выбираются согласно ГОСТа 23949-80:

- Из чистого вольфрама.

- Из вольфрама с окисью лантана.

- С окисью тория

- Вольфрамовые с окисью иттрия.

Чаще всего используются электроды из чистого вольфрама маркировка — ЭВЧ.

А вы знаете сколько весит кислородный баллон, если нет переходите по ссылке.

Виды соединений (стыковое, угловое, нахлесточное, тавровое)

Основными видами соединений при сварке металлических труб являются:

- Стыковое соединение («встык» — обозначается буквой “С”) — трубы в этом случае свариваются торцами друг другу;

- угловое соединение («угловой» — обозначается буковой “У”) — торцы труб находится под углом друг относительно друга;

- Тавровое соединение – расположение одного изделия к другому под прямым углом образуя как бы букву «Т». Данный вид соединений, согласно ГОСТ-16037, не применяется для трубопроводов (только для листовых конструкций по ГОСТ 5264, обозначается буквой “Т”)

- Нахлесточные — примерно нахлесточного соединения — это когда одна труба вставляется внутрь другой и обваривается (обозначается буквой “Н”).

Для трубопроводов виды соединений определяются ГОСТом — 16037. В нём описываются все виды стыковых, нахлесточных и угловых соединений, которые допустимы для трубопроводов. Указываются размеры и допуски на отклонение готовых соединений.

Сваривание труб

Довольно распространенным вопросом можно назвать то, как варить трубы электросваркой. Инверторы и другие приборы характеризуются простотой в применении, а также возможностью точной регулировки выходных параметров. Сварка металлических труб проводится с учетом нижеприведенной информации:

- Стык должен быть непрерывным.

- Начав сварку не нужно останавливаться.

- Все работы должны проводится в несколько слоев, за счет чего обеспечивается герметичность. Количество швов зависит от толщины стенок.

При рассмотрении того, как сваривать трубы нужно уделять внимание тому, что каждый предыдущий слой должен полностью остыть.

Сварка труб электросваркой должна проводится с контролем получающегося крепления. Кроме этого, сварной шов на трубе своевременно очищается от шлака и других загрязняющих веществ.

Подготовки трубы под сварку

Подготовка трубы к сварке выполняется в несколько этапов перечислим их:

- Зачистка трубы на расстоянии 20-30 мм от торца с наружной поверхности и не менее 10-15 мм с внутренней.

- Обеспыливание и обезжиривание комок.

Зачистку трубы выполняют абразивным инструментом, установленным на шлифовальную машинку, напильником наждачной бумагой и т.д. Зачищены поверхность не должна иметь грубых запилов.

Торец поверхности должен быть 90 градусов в идеальной ситуации. На практике допускаются отклонение которые приведены на рисунке ниже.

Также стоит упомянуть о вмятинах которые бывают на трубах. Если глубина вмятины меньше 2,8-3,5% её диаметра, то её нужно отрихтовать с помощью зажимных устройств или выдавить с помощью домкратов.

Когда глубина вмятины превысит указанные выше значения, необходимо удалить деформированный участок трубы. Процесс рихтовки вмятины выполняют без подогрева (на холодную) и с его применением.

Как стыковать трубы

Для сборки труб лучше всего использовать центраторы или специальные монтажные приспособления (к примеру уголки со шпильками которые привариваются к трубе).

Лучше всего использовать те центраторы, которые не привариваются к самой трубе.

В тех случаях, когда применяются электросварные трубы, нужно смещать продольные стыки на 100 мм или более. Если труба диаметром меньше 100 мм, то продольные стыки смещаем на длину равную трем толщинам этой трубы.

Установив трубы в центратор, соединение собирают на прихватки. Количество и размер прихваток зависит напрямую от диаметров соединяемых труб.

Когда трубопровод диаметром меньше 50 мм, то прихваток делают 2, размещая их на диаметрально противоположных сторонах. Если диаметр трубопровода в пределах 50-100 мм включительно, в этом случае делаются две или три прихватки, если попадает в диапазон 100 до 400 мм, то делаются уже 4 прихватки, а если больше 400 мм, то прихватки расставляются через расстояние указанное в таблице ниже.

Прихватки желательно выполнять электродами диаметром 2 — 2,6 мм (в крайнем случае 3 мм).

После того как прихватки выполнены их поверхность зачищают от шлака и брызг металла. Если на них видны недопустимые дефекты, то прихватку необходимо удалить и сделать заново.

Если необходимо выполнять сварку на подкладном кольце, то сборка будет выполняться следующим образом:

- Кольцо установите внутрь трубы.

- Прихватите его минимум в 2х точках снаружи и приварите к трубе.

- Зачистите выполненный шов.

- Надвиньте 2ую трубу на кольцо, зазор нужно выдерживать в районе 4-5 мм между швом и кромкой 2ой трубы.

- Приварите кольцо ко 2ой трубе.

- Зачистите предыдущий шов и производим заполнение разделки.

Как заварить трубу — технология сварки

Выполнение сварки трубы зависит от выбранного методы. подробно рассмотрим самые часто применяемые методы сварки это ручная дуговая (РДС) и сварка в среде инертного газа неплавящимся электродом.

Для ручной дуговой

Для ручной дуговой сварки труб общая последовательность технологии, следующая:

- Проверить качество выполнения подготовки кромок и зачистки заготовок.

- Произвести зажигание сварочный дуги, отступив 5-10 мм от нижней точки (при условии, что варим неповоротный стык). Если выполняется сварка поворотного стыка, то начинаем в любом удобном для нас месте.

- Выдержать 2-3 секунды, для того чтобы металл прогрелся и образовалась сварочная ванна.

- Перемещать электрод в вверх по сварному шву.

- Выполнить корневой проход без колебательных движений.

- Места обрыва сварочной дуги обязательно зачищаются абразивным инструментом

- Перед тем как завершить процесс необходимо вернуться электродом на уже наплавленный (как бы назад) металл и на нём обрывать дугу (иначе будет дефект — кратер)

- Произвести зачистку корневого шва.

- Осмотреть сварной шов на наличие дефектов, при их наличии выбираем дефект с помощью абразивного инструмента и производим подварку.

- В зависимости от толщины выполняем либо заполняющие швы, либо облицовочный. При их выполнении совершаем колебательные движения электродом.

- Начало каждого последующего слоя должна быть смещено на 10-30 мм от начала предыдущего. Чтобы те участки шва, которые перекрывают друг друга “ замки” были смещены. Чем диаметр трубы больше, тем сильнее должно быть смещение.

- По завершению зачищаем шов и околошовную зону от брызг металла и шлака.

- Каждый шов необходимо осмотреть на наличие дефектов, если они есть выбрать их и подварить.

- Ставим клеймо (в тех случаях если это ответственное сварное соединение).

Если вы только начинаете разбираться в процессе, рекомендуем прочитать нашу статью — сварка электродом для начинающих, чтобы вам все было понятно.

Для сварки неплавящимся электродом в среде газа

Технология сварки неплавящимся электродом трубопроводов в среде инертного газа очень схожа с технологией ручной дуговой электродами.

Общая технологическая последовательность, следующая:

- Так же как в предыдущем случае проверяем подготовку и зачистку кромок.

- Перед тем как производить поджиг дуги необходимо продуть газовые магистрали, для этого нажимается клавиши на горелке и 10-15 секунд выполняется продувка газа.

- Дуга зажигается, как и при РДС отступив 5-10 мм от нижней точки.

- Сварочная горелка перемещается вдоль стыка и ей навстречу подают сварочную проволоку (угол между горелкой и сварочной проволокой около 90°).

- В местах обрыва сварки также необходимо выполнять зачистку шва.

- По завершению корневого прохода шов и околошовная зона также зачищается, как и при РДС.

- При выполнении следующего слоя, также необходимо выполнить смещение для перекрытия “замков”

- При выполнении облицовочного или заполняющего шва горелкой как электродом совершаются колебательное движение. чаще всего это Z образные или движение в виде полумесяца.

- После каждого выполненного слоя он осматривается на наличие дефектов.

- В тех случаях, когда аргонодуговым способом выполняется только корень шва (используется комбинированный способ), выполнение последующих слоёв идет по технологии для ручной дуговой штучными электродами.

- После завершения шва и обрыва дуги аргон продолжают подавать ещё 5-10 секунд обдувая наплавленный металл.

- Если нужно варить нержавеющие стали, то стыки необходимо защитить с обратной стороны. Это делается с помощью заполнения аргоном внутреннего пространства трубы или обмазкой кромок трубы с внутренней стороны специализированными флюс-пастами.

Подготовка кромок

Под термином «заготовка с толстыми стенками» или «толстолистовая заготовка» в сварочном деле понимают изделия с толщиной стыкуемой кромки в 20 миллиметров и более.

Разумеется, перед сваркой заготовок, такие кромки готовят особым образом, а именно:

- Во-первых, стачивают первую кромку под U-образный профиль.

- Во-вторых, стачивают вторую кромку под ступенчатый профиль.

Без такой предварительной подготовки сварка толстолистового металла электродом любой толщины практически невозможна. Причем по наружной плоскости (в верхней части, со стороны введения электрода) стыкуемых деталей между кромками должен образоваться зазор в 10-15 миллиметров и более, а по внутренней плоскости (в нижней части) зазор должен быть практически нулевым.

Если вы не ошибетесь с габаритами кромок, то вы можете рассчитывать на двойной прирост производительности труда сварщика (повысится скорость наложения шва) и на 25-процентную экономию присадочного материала (электродов или проволоки).

Сварка толстостенных труб и толстолистовых заготовок

При стыковке толстостенных заготовок используются следующие технологии заваривания зазора между деталями:

- Техника последовательного наложения швов горкой

- Техника последовательно наложения швов каскадом.

- Техника последовательного или параллельного наложения швов блоками.

И далее по тексту мы рассмотрим все три процесса.

Сварка «горкой»

Первая технология – формирование шва «горкой» — основана на следующей схеме сваривания:

- На дно зазора между деталями накладывают первый шов, используя для этих целей 5-миллиметровый электрод. Толщина шва в данном случае должна равняться одной трети от толщины свариваемого металла.

- После сбоя окалины и удаления брызг, от одной стенки зазора к другой, поверх первого шва, накладывается второй. Общая высота стыковочного шва (первого и второго) в данном случае равняется двум третям от толщины металла.

- Руководствуясь аналогичным принципом, сварщик накладывает на очищенную от окалины и брызг «горку» второго шва третий слой расплавленного металла. Толщина шва в данном случае равняется толщине металла.

- Последним, четвертым по счету швом, заваривают пространство между горкой и кромками торцов заготовок.

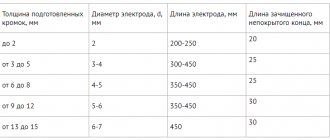

Как сварить две трубы — режимы сварки

Ниже приведены основные параметры для ручной сварки штучными электродами

Для аргонодуговой требуется контролировать больше параметров чем при РДС. Ниже приведены основные параметры для РАД.

Как сваривать трубы — сварка неповоротных и поворотных стыков

В данном разделе мы подробнее остановимся на сварки неповоротных и поворотных стыков труб. Чаще всего сварщиком приходится сталкиваться именно с не поворотными стыками потому начнём именно с них.

Как уже говорилось, сварку вертикального стыка нужно начинать с нижней точки отступив 10-40 мм и вести вверх.

Процесс нужно выполняют обратно ступенчатым способом при диаметре трубопровода ≥219 мм. Длина провариваемого сегмента 150-230 мм. Для заполнения и можно просто проваривать половину окружности трубы. Каждый последующий слой необходимо смещать для перекрытия замков на 10-30 мм.

Если нужно варить неповоротный горизонтальный стык, точкой начала может стать любое удобное место. В остальном здесь те же самые требования что и для вертикальных стыков.

Ниже приведены схемы сварки горизонтальных и вертикальных стыков одним и двумя сварщиками.

Теперь рассмотрим, как свариваются поворотные стыки. Процесс выполняется в самым удобным для сварки положении — НИЖНЕМ. Электрод должен быть под углом в районе 30° к поверхности трубы.

Корневой проход проваривают обратно ступенчатым способом, длина участка как правило четверть длины окружности. Заполнение и облицовку, выполняют непрерывно вращая стык. Скорость вращения выбирают равной скорости ведения процесса.

Ниже на схемах вы можете ознакомиться с методикой сварки поворотных стыков при повороте на 180 и 90 градусов.

Сварка труб с водой

Если необходимо варить трубу, из которой подтекает вода, а такое встречается достаточно часто здесь есть ряд хитростей, которые нужно применить.

Начинать сварку будем не с нижней точки, а отступив от нее еще выше на 20-40 мм и подниматься вверх. За счёт этого мы прогреваем металл трубы, также стоит немного увеличить силу тока процентов на 10 от рекомендуемой.

После того как металл трубы прогреется нужно вернуться в точку откуда началась сварка и заварить тот участок откуда течёт вода. Если вдруг дуга обрывается и электрод гаснет, то нужно разжечь его, отступив чуть выше и вновь прогрев металл. Лучше всего для этого способа использовать электроды с рутиловым покрытием и варить с отрывом. Сварочные точки нужно стараться накладывать как можно плотнее одна к другой.

Особенности процесса

У рассматриваемого процесса есть достаточно большое количество особенностей. При выполнении сварки труб учитывается нижеприведенная информация:

- Полярность тока выбирается в зависимости от толщины стенок, типа материала и выбранного электрода. Стоит учитывать, что вся информация о том, при каких параметрах должен применяться электрод указывается производителем.

- Стоит учитывать, что соединение труб также проводится с учетом силы тока. Определить этот показатель можно путем умножения показателя толщины стержня на 30 или 40. Подобным образом определяется сила тока, которая устанавливается на аппарате.

- Скорость проведения сварки не регламентируется ни в какой технической документации. Однако, нельзя задерживать электрод долго на одном месте, так как это может привести к появлению подтеков. Кроме этого, слишком высокая температура может привести к прогоранию кромки.

Для того чтобы упростить задачу проводится предварительное крепление соединяемых элементов. Подобные особенности сварки нужно учитывать для того, чтобы повысить качество соединения.

Сварка труб малого диаметра

Для труб малого диаметра, особенно для трубопроводов автоматике (КИПовские) где диаметр трубы 10-16 мм применяется ручная аргонодуговая сварка неплавящимся электродом. Если применяемые трубы электросварные то у них должно выдерживаться смещение между продольными швами не менее 3-х толщин стенки трубы.

Как правило все они свариваются за один проход. Основной сложностью является высокий риск прожечь тонкий металл. Чтобы этого избежать необходимо использовать минимально короткую дугу, выставить наименьшее значение сварочного тока, а также стараться максимально быстро.

Выбор электродов

Соединение сегментов стальных трубопроводов должно вестись при помощи качественных расходных элементов, иначе вряд ли удастся достичь хорошего результата.

Например, если речь идет о выборе электродов, то лучшими считаются следующие модели:

- АНО-21, АНО-24 и МР-3. Функционируют на переменных токах. Допускается работа даже при мокрой обмазке. Стоимость изделий невысока, что объясняет их востребованность в быту, они идеально подходят для того, чтобы соединить конструктивные элементы ворот, теплиц и других конструкций небольшой массы, не испытывающих высоких нагрузок. Работа с трубопроводами, транспортировка среды в которых ведется под значительным давлением, не допускается.

- УОНИ. Качество сердечников заслуживает лестных отзывов даже со стороны профессиональных сварщиков, но они имеют минус – работа не может вестись с высокой скоростью. Необходимо постоянно следить за стабильностью дуги, шов наплавляется постепенно, так что у работника должен иметься определенный опыт взаимодействия с классическими электродами АНО и МР.

- Отлично для металлических труб подходят электроды LB-52U. Это японская разработка. Именно ей отдают предпочтение при реализации крупных проектов. Они формируют ровную и стабильную дугу, получаемый шов сочетает в себе прочность и эстетичность. Минус – довольно высокая стоимость, но подходят они и специалистам, и новичкам.

Посмотрите видео по теме, какие электроды использовать для сварки труб:

Основные методы

Соединение может выполняться одним из следующих способов:

- Встык, когда соединяемые трубы размещаются друг напротив друга. Наиболее распространенный вариант, отличающийся относительной простотой реализации. Впрочем, и он характеризуется определенными сложностями. Первый момент – работу лучше вести снизу. Второй момент – необходимо тщательно проваривать металл, чтобы глубина провара соответствовала толщине стенки.

- Внахлест. Данный метод ориентирован на соединение элементов, изначально различающихся по диаметру, либо сегментов, один из которых развальцован, то есть его диаметр увеличен намеренно, методом механического воздействия.

- Тавровое соединение выполняется под 90-градусным углом.

- Угловое соединение предполагает, что угол между соединяемыми отрезками менее 90 градусов.

Полезные рекомендации

Перед тем, как варить трубы электросваркой, стоит запомнить ряд советов, следование которым упростит процесс, а также улучшить качество конечного результата:

- Если соединение осуществляется стыковым или тавровым методом, то лучше всего показывают себя электроды, диаметр которых варьируется от 2 до 3 миллиметров.

- Рекомендуемая сила тока – от 80 до 100 ампер, исключение составляет только сварка внахлест, когда ее рекомендуется увеличить до 120 ампер.

- При заполнении сварочного шва нужно ориентироваться на то, чтобы подъем металла над плоскостью элемента достигал 2-3 миллиметров.

- Если труба имеет в сечении не привычные овалы или круги, а профили, то есть прямоугольники и квадраты, то используется точечный способ ее соединения.

Суть его состоит в том, что изначально нужно сварить небольшой участок с одной из сторон. Далее – аналогичный участок на противоположной стороне, после – на оставшихся двух плоскостях. Только после этого труба сваривается окончательно.

Данный подход дает возможность исключить вероятность коробления изделия при повышении температуры, его геометрия остается стабильной.

Подготовительные операции

Окончательное качество стыковки зависит не только от профессионализма сварщика и использования “правильных” электродов, но и от того, насколько грамотно выполнена предварительная подготовка.

Заключается она в следующих операциях:

- Проверка соответствия геометрии соединяемых элементов выбранной технологии. Необходимо помнить, что толщина стенок должна быть идентичной, иначе не удастся полноценно проварить толстостенную трубу, а в случае работы с тонкостенным изделием, наоборот, увеличивается риск сквозного прожога.

- Не допускается наличие дефектов на свариваемых изделиях, будь то трещины, заломы или деформации. В процессе температурного расширения они могут превратиться в участки полного разрушения конструкции.

- Не допускаются геометрические отклонения среза. Его угол должен составлять 90 градусов, иначе сварочный шов окажется недостаточно прочным, возникнут проблемы с его формированием, что будет представлять угрозу разрушения всей конструкции.

- Кромки соединяемых труб необходимо зачистить до появления блестящей металлической поверхности, для чего применяется грубая наждачная бумага или специальная щетка. Минимальная протяженность зачищаемого участка – сантиметр от кромки.

- Удаляются жировые и другие загрязнения, следы краски и проявления коррозии. Наиболее эффективное средство удаления – химический растворитель.

В этом видео показывается, как подготовить кромки трубы под просвет с помощью болгарки:

Особенности процесса

Технология сварки труб предполагает следование следующим правилам:

- Шов должен быть беспрерывным, то есть заканчиваться в точке своего начала. Отрывы электрода от поверхности не допускается. Выполнить правило невозможно, если диаметр трубы слишком велик. В такой ситуации используется многослойная сварка. Число слоев нужно соотносить с толщиной стенок.

2 слоя соответствуют толщине менее 6 миллиметров, 3 – от 6 до 12, 4 – более 12. Перед нанесением последующих слоев нужно убедиться, что первый полностью остыл.

- Перед тем, как сварить две трубы, их нужно зафиксировать. Прихватка упростит работу, исключит поперечные и продольные перемещения, позволит сформировать ровный и прочный шов без лишних усилий.

- При толщине стенки трубы более 4 миллиметров допускается формирование коренного шва, основная особенность которого – заполнение области между соседними кромками на полную глубину. Альтернатива коренному шву – валковый аналог, который идентифицируется по 3-миллиметровому валику сверху шва.

- Проверка качества шва. Он простукивается молотком, что позволяет удалить включения шлака. После этого проводится визуальный осмотр, не допускаются трещины, участки с недостаточным проваром, сколы, выемки, прожоги.

Если по трубам будет транспортироваться жидкость или другая среда, находящаяся под давлением, то проводится тестовый запуск, позволяющий определить герметичность.

Сварка труб большого диаметра

Основными особенностями сварки стыков труб большого диаметра является то, что их варят несколько сварщиков как правило два человека. Особенно это важно при сварке хромомолибденовых (ХМ-овских) сталей. Там этот процесс выполняется 2 мя сварщиками одновременно, обратно ступенчатым способом, проваривая участки до 250 мм длиной.

Также процесс на больших диаметрах выполняют с применением механизированных вращателей (поворотный стык). Подготовку кромок чаще всего производят тоже механизировано с использованием фаскосниматель или фаска выполняется непосредственно на заводе при производстве трубы.

Для больших диаметров применяются механизированные способы такие как: полуавтоматическая в инертных газах, под слоем флюса и так далее.

Для больших диаметров аргонно-дуговая как правило в чистом виде не применяется, а лишь в комбинированном способе (КРАД), когда корневой слой проваривается в среде аргона, а заполнение происходит ручной дуговой или полуавтоматической в среде инертного или активного газа.

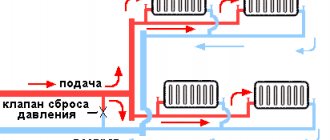

Виды водопроводов и правильная сварка труб

Для перемещения различных материалов и жидкостей используются разнообразные трубопроводы. В зависимости от предназначения они могут быть:

- технологическими;

- магистральными;

- промышленными;

- трубопроводами газоснабжения;

- водяными;

- канализационными.

Трубопроводы изготавливают из керамики, пластика, бетона и металлов.

Правильная сварка труб осуществляется одним из следующих способов:

- Механическим, при котором результат достигается за счет трения.

- Термическим, в процессе которого материалы плавятся (газовая, плазменная, электродуговая сварка).

- Термомеханическим, который выполняется стыковым контактным способом с помощью магнитоуправляемой дуги.

Типы сварки можно классифицировать по различным основаниям. Прежде чем приступить к обработке труб, следует выбрать наиболее подходящий способ. Теоретически любой из них подойдет для работы с трубами разного диаметра. Сваривать трубопроводы можно за счет давления (газопрессовая, холодная, ультразвуковая и контактная сварка) или плавления (электродуговая и газовая). Чаще всего для правильной сварки стыков труб используют ручной или механизированный электродуговой метод.

Сварка трубопроводов при низких температурах

Если существует необходимость выполнять сварочные работы при минусовых температурах, нужно соблюсти ряд требований, которые обеспечат высокое качество сварных соединений.

- Непосредственно перед прихваткой, металл в районе сварного соединения нужно прогреть до температуры +20 — +40 градусов (так чтобы можно было держаться рукой);

- прогрев металла производится и перед сваркой;

- разогревать металл возможно газопламенным способом (резаком), а также с помощью индуктора.

Подбор электродов

Не менее важным для получения высококачественных швов является использование проверенных расходных материалов. Плохие электроды станут непреодолимым препятствием на пути к достижению нужного результата. Лучшими на сегодняшний день считаются такие марки:

- АНО-21, АНО-24 и МР-3. Для использования требуется сеть переменного тока. В связи с невысокой стоимостью расходный материал востребован в самых разных отраслях деятельности человека, включая приусадебные хозяйства. Такие электроды отлично справляются с задачами сваривания конструкций для частного подворья: ворот, теплицы, навеса и т.д. Для соединения труб, а особенно магистралей высокого давления перечисленные расходные материалы непригодны;

- УОНИ. Высокого качества сердечники заслужили похвалу профессионалов. Тем не менее, электродам свойственны и отрицательные моменты. К примеру, они не позволяют выполнять сварочные работы в быстром темпе. Шов формируется медленно и очень важно поддерживать стабильность электрической дуги. Работать с такими электродами смогут те, кто имеет за плечами опыт с аналогами АНО и МР;

- LB-52U. Из всех рассматриваемых марок для сваривания труб электросваркой подходят лучше всего. Японская разработка предпочтительная в реализации крупных проектов. Электроды формируют ровный, привлекательный шов и отлично держат дугу. Единственный их недостаток – это сравнительно высокая стоимость.

Техника безопасности при сварке труб

Правила техники безопасности написаны кровью, потому их очень важно соблюдать при выполнении сварочных операций. Перечислим основные из них:

- до начала выполнения сварки проверить качество изоляции кабелей, а также заземление сварочного оборудования;

- проверить исправность газового оборудования, нет ли протечек газа, нету ли трещин или деформации на баллоне;

- все операции сварщик должен выполнять в несгораемый сварочный робе и крагах;

- необходимо защищать органы зрения и применять сварочную маску, а в процессе и работа с абразивным инструментом одевать защитный щиток.