Сведения о производителе вертикально-сверлильного станка 2Р135Ф2

Изготовитель сверлильных станков моделей 2Р135Ф2, 2Р118Ф2, 2Н125, 2Н135, 2Н150, 2Г175 — Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого — токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

Продукция Стерлитамакского станкостроительного завода

- 2135

— станок вертикально-сверлильный универсальный, Ø 35 - 2А125

— станок вертикально-сверлильный универсальный, Ø 25 - 2А135

— станок вертикально-сверлильный универсальный, Ø 35 - 2А150

— станок вертикально-сверлильный универсальный, Ø 50 - 2Г175

— станок вертикально-сверлильный универсальный, Ø 75 - 2Н125

— станок вертикально-сверлильный универсальный, Ø 25 - 2Н135

— станок вертикально-сверлильный универсальный, Ø 35 - 2Н150

— станок вертикально-сверлильный универсальный, Ø 50 - 2Р135Ф2

— станок вертикально-сверлильный с ЧПУ, Ø 35 - 2С50

— станок вертикально-сверлильный универсальный, Ø 50 - 2С125, 2С125-1 (2с125-01), 2С125-04

— станок вертикально-сверлильный универсальный, Ø 25 - 2С132, 2С132К

— станок вертикально-сверлильный универсальный, Ø 32 - 2С150ПМФ4

— станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 500 х 1000 - 2С550А

— станок радиально-сверлильный, Ø 36 - 400V

— станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 400 х 900 - 500V (СТЦ Ф55)

— центр фрезерный вертикальный, 630 х 1200 - СФ-16, СФ-16-02, СФ-16-05

— станок фрезерно-сверлильный настольный, Ø 16 - SRB50

— станок радиально-сверлильный, Ø 3..50

ЧПУ: классификация и пояснения

ЧПУ сегодня в станках используется повсеместно, с той лишь оговоркой, что строго по технологическим нуждам: если есть возможность выполнить деталь, при этом нет требований по сверхточности ее исполнения, можно просто пригласить на работу опытного мастера, который выполнит ее на привычном ручном станке.

Хотя для работы дома (для ювелиров, художников по дереву и металлу) встречается миниатюрный настольный станок, но не менее профессиональный и надежный.

Видео:

Так что цена и вопрос уместности хоть и банальны, но насущны. Технологически систему ЧПУ можно поделить на 2 группы:

- Позиционная: сверло и заготовка движутся прерывисто – точка за точкой. При этом позиции находятся либо далеко (скажем, при растачивании и сверлении), либо близко друг от друга (как при точении и фрезеровании);

- Непрерывное перемещение: контурная работа в одно движение.

Позиционная система ЧПУ – самый простой вид управления, только используется в основном в сверлильных и координатно-расточных станках, где не требуется фигурное движение – только по прямой.

Прямоугольная система ЧПУ перемещает сверло по очереди вдоль конкретной оси координат, при этом скорость перемещения задана самой программой.

Такая система используется также ограниченно (сравнительно) на заготовках, которые можно класть параллельно к осям координат (точение, фрезерование).

Формообразующая ЧПУ

Об этом типе ЧПУ нужно сказать отдельно. Это более продвинутый вариант позиционирования и работы в целом, так как инструмент движется по двум координатам и более, что позволяет выполнять обработку заготовок любой формы.

Интерполятор одновременно выдает координаты в трехмерном пространстве в виде определенного числа приводов подач. Сегодня все больше выпускается станков именно с формообразующей ЧПУ.

Видео:

Да, они дороги, но такое профессиональное оборудование быстро окупается, так как позволяет производить сложнейшие детали, которые стоят недешево.

Но даже такой инновационный станок может предложить выбор опций: 2D и 3D формообразование.

2D формообразование управляется по двум осям координат, значит можно перемещать сверло по дуге и прямой линии. Частный вариант этого типа – 2½D формообразование.

ВАЖНО ЗНАТЬ: Обзор оборудования для холодной ковки металла

Сверло движется уже по 3 осям координат, но разница в том плане, что управляемыми являются всего 2 оси, а третья служит для установки, подвода и отвода инструмента.

После исполнения команды на движение в некой плоскости, система может перейти на движение в другой.

Текущая плоскость обработки вкупе с одновременным управлением разными осями позволяет работать сверлу в плоскостях XY, XZ, YZ.

Такая система ЧПУ используется в простых станках, которые оснащены шаговым приводом подачи.

Что примечательно, обрабатывать на станке можно сложные контуры и поверхности, но объемная деталь обрабатывается послойно в конкретной вертикальной или горизонтальной плоскости, а не непрерывно.

3D формообразование – венец станкостроения, который производит высокоточные детали, причем с гладкой поверхностью.

Видео:

Инструмент станка движется сразу по 3 осям, а значит можно обработать любой пространственный контур непрерывно. По большей части используется метод фрезерования, чем сверления.

Впрочем, если станок универсальный, да еще и с 3D, то он выполнит любую деталь, не говоря уже про обычное сверление. Цена на такой агрегат достигает порой нескольких тысяч евро.

2Р135Ф2 станок вертикально-сверлильный с ЧПУ. Назначение и область применения

Вертикальный сверлильный станок 2Р135Ф2 с шестишпиндельной револьверной головкой, с крестовым столом и числовым программным управлением (ЧПУ) предназначен для сверления, рассверливания, зенкования, развертывания, нарезания резьбы и фрезерования в мелкосерийном и серийном производстве различных отраслей промышленности.

Сверлильный станок 2Р135Ф2 применяют при обработке корпусных деталей и деталей типа «фланец», «крышка», «плита», «рычаг», «кронштейн».

Электросхема и ЧПУ позволяют осуществить на станке следующие тнхнологические операции:

- Сверление;

- Подрезка торца (цекование);

- Расточка;

- Нарезание резьб;

- Глубокое сверление;

- Фрезерование.

Принцип работы и особенности конструкции станка

Наличие на станке шестишпиндельной револьверной головки для автоматической смены инструмента, крестового стола с программным управлением позволяет осуществлять координатную обработку деталей типа крышек, фланцев, панелей без предварительной разметки и применения кондукторов.

Вертикально-сверлильный станок 2Р135Ф2 имеет большие диапазоны частоты вращения шпинделя и подач, которые полностью обеспечивают выбор нормативных режимов резания при обработке различных конструкционных материалов.

Станки 2Р135Ф2 обеспечивают точность межосевых расстояний обрабатываемых отверстий до 0,10—0,15 мм и могут работать в автоматическом цикле (в этом режиме выполняется многооперационная обработка деталей с большим числом отверстий).

Конструкция станка 2Р135Ф2. На основании станка смонтирована колонна, по прямоугольным вертикальным направляющим которой перемещается шпиндельная бабка (суппорт), несущий револьверную головку. На колонне жестко смонтированы коробка скоростей и редуктора подач. Крестовый стол имеет основание, по которому перемещаются в поперечном направлении салазки, несущие собственно стол. Последний в свою очередь может перемещаться в продольном направлении по направляющим салазок. Перемещение салазок и стола осуществляют от редукторов.

Система числового программного управления. Станок модели 2Р135Ф2 оснащен устройством числового программного управления «Координата С70-3«, станок модели 2Р135Ф2-1 устройством ЧПУ 2П32-3, которые обеспечивают одновременное перемещение стола по осям X и У при позиционировании управления перемещением по оси (от координаты), дает возможность управлять поворотом револьверной головки, выбирать величину рабочей подачи и частоты вращения шпинделя. Устройство имеет цифровую индикацию, предусмотрен ввод коррекций на длину инструмента.

Позиционная прямоугольная система ЧПУ замкнутая, в качестве измерительного используют кодовые преобразователи. Точность позиционирования стола и суппорта составляет 0,05 мм, дискретность программирования и цифровой индикации равна 0,05 мм. Число управляемых координат: всего — три; одновременно — две.

Проектная организация — Экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС) и Стерлитамакский станкостроительный завод им. В. И. Ленина.

Станок 2Р135Ф2 принят к серийному производству в 1979 г.

Класс точности станка — Н по ГОСТ 8—77. Категория качества — высшая.

Сверлильный инструмент

Чтобы закрепить режущий инструмент (сверла, развертки, зенкера, метчики) используют специальные патроны и промежуточные приспособления, а если позволяют размеры инструмента, то устанавливают непосредственно в шпиндель.

Посадочные отверстия шпинделей станков стандартизированы. Как правило, они имеют коническую форму (конус Морзе).

Если конус хвостовика режущего инструмента имеет отличный конус от конуса шпинделя вертикально-сверлильного станка, то применяют переходные втулки. Например, сверло крепится во втулке, а втулка в посадочном гнезде шпинделя. При необходимости закрепить цилиндрическое сверло, то используют разрезные втулки: внутри они имеют цилиндрическое отверстие, снаружи – коническое.

Сверлильные патроны более универсальные, т.к. в них легче и быстрее закрепить режущий инструмент, а если они быстрозажимные, то это сокращает еще и время.

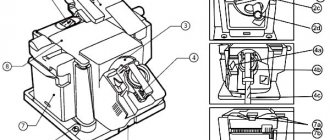

Расположение основных частей сверлильного станка 2Р135Ф2

Расположение основных узлов станка 2р135ф2

Обозначение основных частей сверлильного станка 2Р135Ф2

- Основание станка

- Салазки стола

- Револьверная головка

- Шпиндельная бабка (суппорт)

- Коробка скоростей

- Редуктор подач

- Подвесной пульт управления

- Шкаф с аппаратурой управления электрооборудованием

- Шкаф с аппаратурой ЧПУ

- Колонна

- Крестовый стол

На основании (станине) 1 станка размещены салазки 2 крестового стола, имеющего телескопическую защиту направляющих. По вертикальным направляющим колонны перемещается шпиндельная бабка, на которой смонтирована шестишпиндельная револьверная головка, позволяющая осуществлять автоматическую смену инструмента по управляющей программе. Для ускорения ручной замены инструмента в револьверной головке предусмотрено специальное выпрессовочное устройство. Управлять станком можно с подвесного пульта.

Движения в станке

- Главное движение — вращение шпинделя с инструментом

- Перемещение по осям станка:

- Ось Х — продольная подача — продольное перемещение стола по направляющим салазок

- Ось Y — поперечная подача — поперечное перемещение салазок по направляющим станины

- Ось Z — вертикальная подача — вертикальное перемещение шпиндельной бабки (суппорта) по направляющим стойки

Для управления перемещениями стола (координаты X и Y) от программы, записанной на перфоленту, станки оборудуются различными устройствами ЧПУ (одно из наиболее распространенных — УЧПУ «Координата С-70»). Подача по координате Z осуществляется в режиме циклового управления. Для координатных перемещений стола может быть также использован ручной ввод данных на пульте ЧПУ. Наличие цифровой индикации позволяет вести визуальное наблюдение за положением стола, а также контролировать правильность записи программы на перфоленте.

В станках предусмотрена обратная связь по положению рабочих органов на каждом из двух управляемых от перфоленты перемещений. В качестве датчиков обратной связи используются круговые электроконтактные кодовые преобразователи. Перемещения револьверной головки на быстрых и рабочих ходах в обоих направлениях ограничиваются настраиваемыми кулачками, воздействующими на переключатели (электроупоры).

Рейтинг сверлильных станков

Популярность оборудования спровоцировала появление в продаже большого ассортимента моделей. Новичкам рекомендуется прислушаться к мнению профессионалов, которые долгое время работают с подобными инструментами и отлично разбираются в них. В настоящее время к самым популярным вариантам относят следующие:

Лучшие станки бюджетного класса:

- Jet JDP-8L

. Качество сборки на лучшем уровне. - Einhell BT-BD 501

. Мини сверлильный станок, лучший выбор настольной модели. - Калибр СС-13/400А

. Оборудование с высокой точностью.

Лучшие станки среднего класса:

- Сверлильный станок Bosch PBD 40

. Самый эффективный станок. - Elitech СТС 5525ВПЛ

. Лучшая функциональность в этой категории. - ЗУБР ЗСС-550

. Точность сверления с горизонтальным перемещением.

Лучшие станки премиум-класса:

- Dewalt Dwe1622k

. Высокая производительность и светодиодная подсветка. - MESSER MDM-32

. Станок для сверления металла высокой мощности и встроенным бачком для СОЖ. - JET IDP-15BV 230V

. Плавная регулировка скорости.

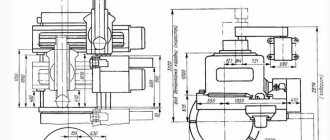

Кинематическая схема сверлильного станка 2Р135Ф2-1

Кинематическая схема сверлильного станка 2р135ф2-1 с УЧПУ 2П32-3

Кинематическая схема станка (рис. 4.6) состоит из следующих независимых кинематических цепей: привода главного движения (вращение шпинделей револьверной головки); привода подач крестового стола; привода суппорта с револьверной головкой; поворота револьверной головки; выпрессовки инструмента из шпинделей.

Цепь главного движения

Цепь главного движения: двухскоростной асинхронный электродвигатель M1 (N=4/4,5 кВт; n = 1470/990 об/мин) — зубчатая передача 29/41—вал I — вал II (через передачи 24/48 и 36/36 при включенных муфтах М1 и М2 или через передачу 14/36 при включенной муфте М3) —вал III (через передачи 14/36 и 48/24 при включенных муфтах М4 и М5) —вал V через коническую зубчатую передачу 21/21 — на один из шпинделей револьверной головки через передачи 35/42; 31/49; 49/47; 47/35.

Цепь привода подач крестового стола

Цепь привода подач крестового стола имеет два редуктора, один из которых осуществляет движение стола по салазкам (ось X), а второй — движение салазок по станине (ось У).

Кинематическая цепь привода салазок

Кинематическая цепь привода салазок обеспечивает их быстрое, среднее и медленное перемещения. Быстрое перемещение (со скоростью 7000 мм/мин): электродвигатель М4 (N=0,6 кВт; п= 1380 об/мин) — передачи 16/40; 34/22; 22/52; 52/34 — шариковый винт.

Перемещение со средней скоростью (200 мм/мин): электродвигатель М4 — передачи 16/64; 25/55; 25/55; 38/42; 22/52; 52/34 — шариковый винт. Медленное перемещение (со скорость 50 мм/мин): электродвигатель М4 — передачи 16/64; 25/55; 25/55; 16/64; 22/52; 52/34 — шариковый винт. На шариковом ходовом винте смонтирован датчик обратной связи.

Перемещение стола по салазкам происходит от электродвигателя М5 (N = 0,6 кВт; n=1380 об/мин); кинематическая цепь привода этого перемещения аналогична кинематической цепи привода перемещения салазок.

Цепь привода суппорта с револьверной головкой

Цепь привода суппорта с револьверной головкой: электродвигатель М2 постоянного тока (N = l,3 кВт; n = 50..2600 об/мин) — передача 13/86 (или передача 37/37 — червячная передача 4/25 — ходовой винт, оснащенный тормозной муфтой (предотвращающей произвольное опускание суппорта при отключении электродвигателя) и датчиком обратной связи ДЗ.

Цепь привода поворота револьверной головки

Цепь привода поворота револьверной головки: электродвигатель М3 (N=0,7/0,9 кВт; n= 1400..2700 об/мин) — передача 23/57 — червячная передача 1/28 — передача 16/58 — корпус револьверной головки.

Выпрессовка инструментов из шпинделей

Выпрессовка инструментов из шпинделей: электродвигатель М3 — передача 18/52 (при включенной муфте) — червячная передача 1/28 — передача 21/21 — эксцентрик, смонтированный в пазу оси поворота револьверной головки и выпрессовывающий инструмент.

Смазывание суппорта револьверной головки

Смазывание суппорта револьверной головки осуществляется принудительно по следующей схеме: электродвигатель МЗ — передачи 18/52; 52/75 — эксцентрик ЭЗ, приводящий в действие плунжерный насос.

Смазывание коробки скоростей

Смазывание коробки скоростей осуществляется от шестеренчатого насоса, приводимого в действие электродвигателем коробки скоростей через клиновой ремень. Подаваемое насосом масло поступает в распределительную камеру, где оно распределяется для смазывания всех подвижных частей коробки скоростей и электромагнитных муфт, а затем сливается в резервуар. Уровень масла контролируют маслоуказателем.

Смазывание редукторов подачи суппорта и крестового стола

Смазывание редукторов подачи суппорта и крестового стола осуществляется разбрызгиванием масла зубчатыми передачами. Уровень масла контролируют визуально с помощью маслоуказателей.

Смазывание направляющих и винтовых пар крестового стола

Смазывание направляющих и винтовых пар крестового стола осуществляют вручную с помощью лубрикатора. Подшипники шпинделей револьверной головки смазывают пластичным смазочным материалом.

Подача охлаждающей жидкости

Подача охлаждающей жидкости осуществляется от центробежного насоса. Для охлаждения инструмента в зоне резания предусмотрен индивидуальный привод, позволяющий направлять струю охлаждающей жидкости в нужное место. Подача охлаждающей жидкости в автоматическом цикле начинается при движении суппорта вниз (начало рабочей подачи) и прекращается с началом возврата суппорта в исходное положение (при этом на пульте управления должен быть включен соответствующий тумблер).

Электрооборудование станка

Электрооборудование станка состоит из отдельно стоящих шкафа релейной автоматики и УЧПУ, а также из элементов, установленных непосредственно на станке. Электрические соединения между узлами станка и УЧПУ выполнены жгутами в металлорукавах, оканчивающихся разъемами.

Электрическая схема станка обеспечивает следующие режимы его работы:

- наладочный;

- полуавтоматический с вводом задания от переключателей УЧПУ;

- полуавтоматический с вводом задания от перфоленты;

- автоматический с вводом задания от перфоленты.

Режим выбирают с помощью переключателей, расположенных на пультах управления станка и УЧПУ.

Особенности станка 2Н135

Модель вертикально-сверлильного станка 2Н135, характеризующегося условным диаметром сверления 35 мм, была в свое время спроектирована и разработана специалистами Одесского конструкторского бюро. Выпуском станка 2Н135, которым оснащались преимущественно небольшие предприятия, занимался станкостроительный завод в Стерлитамаке. Схожими с данной моделью техническими характеристиками обладают еще несколько типов станков, которые выпускали следующие предприятия:

- Стерлитамакский станкостроительный завод (2С125, 2С125-01, 2С125-04, 2Н132, 2С132);

- Гомельский завод станочных узлов (2Т140, 2ТС140);

- Киевский станкостроительный завод (КА-232);

- Краснореченский станкостроительный завод (2Н135Л);

- в Болгарии (РК032).

Вертикально-сверлильный станок 2Т140

Станок 2Н135 был использован в качестве базы для создания нового, более усовершенствованного оборудования. На его основе, в частности, были разработаны следующие модели станков:

- 2Н135-1 и 2Н135К – координатный вертикально-сверлильный станок и модель, оснащенная круглым поворотным столом;

- 2Р135Ф2 – автоматизированный сверлильный станок, оснащенный револьверной головкой и крестовым столом (работу данного станка в автоматизированном режиме обеспечивает система ЧПУ);

- 2Н135С – вертикально-сверлильный станок с пинолью, на которой может крепиться рабочая головка с несколькими шпинделями;

- 2Н135А – еще одна автоматизированная модель станка, управление в которой обеспечивается за счет системы кнопок и кулачков;

- 2Н135Н – станок многопозиционного типа, который в зависимости от необходимости может оснащаться поворотными столами и рабочими головками с несколькими шпинделями.

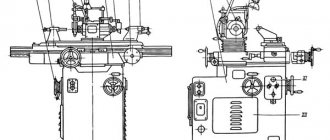

Расположение основных частей сверлильного станка 2Н135

Технические возможности станка 2Н135 обеспечиваются, в первую очередь, особенностями его конструкции, состоящей из таких элементов, как:

- рабочая головка, в которой закрепляется инструмент;

- масляный насос плунжерного типа;

- привод;

- система, обеспечивающая охлаждение зоны обработки;

- коробка подач;

- шпиндель;

- элементы системы электроснабжения станка, включая электрический шкаф;

- коробка скоростей;

- элементы системы, обеспечивающей контроль за подачами и скоростями;

- рабочий стол, плита-основание, колонна.

Характеристики станка 2Н135 свидетельствуют о его высокой универсальности. С его помощью можно выполнять обработку заготовок из разных материалов и с размерами, находящимися в достаточно широком диапазоне. Вариативность материалов, которые можно обрабатывать на данном станке, достигается за счет использования инструментов, изготовленных из быстрорежущих сталей или сплавов, обладающих высокими показателями твердости.

Станки 2Н135 удобны в использовании и благодаря тому, что при помощи коробки подач и скоростей шпинделя можно подбирать оптимальные режимы получения и обработки отверстий с различными параметрами и в материалах с разными характеристиками. Что примечательно, станки 2Н135 могут быть использованы и для нарезки резьбы при помощи машинных метчиков. Выполнение такой технологической операции становится возможным за счет того, что шпиндель станка может вращаться в обе стороны, за что отвечает специальный механизм реверсирования.

Вертикально-сверлильные станки 2Н135 отличаются следующими конструктивными особенностями и техническими характеристиками:

- расстояние между осью вертикального шпинделя и направляющими – 300 мм;

- максимальный диаметр отверстий, которые можно получать при помощи данного станка, – 35 мм;

- максимальное расстояние между торцом шпинделя и плитой-основанием – 1120 мм, минимальное – 700 мм;

- максимальное расстояние между торцом шпинделя и рабочим столом – 750 мм, минимальное – 30 мм;

- наибольший крутящий момент, который может развивать шпиндель, – 400 Нм, частота вращения – 31,5–1400 об/мин, количество скоростей вращения – 12, максимальный ход шпинделя – 250 мм, за один оборот маховичка-рукоятки шпиндель совершает ход на 122,46 мм, передвижение на одно деление лимба соответствует ходу шпинделя на 1 мм;

- размеры рабочего стола – 450х500 мм, в вертикальной плоскости стол может перемещаться на 300 мм, на поверхности рабочего стола есть три паза Т-образной формы;

- подача может выполняться с максимальным усилием в 15кН, за один оборот шпиндель может совершать подачу в диапазоне 0,1–1,6 мм, для регулировки подач предусмотрено 9 ступеней, все режимы работы станка задаются вручную, в конструкции оборудования предусмотрена система динамической остановки шпинделя;

- станок 2Н135 имеет габариты 2535х825х1030 мм;

- двигатель, отвечающий за основную подачу, имеет мощность 4 кВт;

- для подачи охлаждающей жидкости в зону обработки используется отдельный электрический насос серии Х14-22М;

- общая масса станка – 1200 кг.

Расположение органов управления сверлильного станка 2Н135

Несущим элементом всей конструкции станка 2Н135 является его колонна, изготавливаемая из чугунной отливки. Перемещение рабочего стола и сверлильной головки, осуществляемое за счет ручного привода, выполняется вдоль несущей колонны. Плита-основание выполняется с внутренней полостью, в которой размещаются емкость с охлаждающей жидкостью и отстойник. На верхней поверхности основания закрепляется электрический насос для охлаждающей жидкости.

Коробка подач станка 2Н135 помещена в отдельный корпус, который находится непосредственно в рабочей головке. Вал коробки, передающий вращение червяку механизма подач посредством специальной муфты, сцентрирован с опорой этого механизма. Для того чтобы выбрать одну из девяти возможных подач, оператор станка 2Н135 совершает манипуляции с двумя тройными блоками, состоящими из шестерен с разными параметрами.

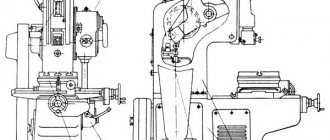

Важнейшим элементом станка 2Н135 является коробка скоростей, которая может сообщать шпинделю 12 различных частот вращения. Находится это техническое устройство в верхней части станка, непосредственно под электродвигателем, расположенным вертикально.

Шпиндель станка 2Н135

Изменение частоты вращения шпинделя осуществляется за счет передвижных блоков коробки скоростей, которые собраны из зубчатых колес с разными параметрами. С электродвигателем коробка скоростей соединяется при помощи зубчатой передачи и эластичной муфты, а с узлом вращения шпинделя – посредством шлицевого соединения. За смазку всех элементов коробки передач отвечает плунжерный масляный насос, а контроль за его работой можно осуществлять при помощи маслоуказателя, расположенного на лицевой части станка.

Следует отметить, что основные элементы станка 2Н135, отвечающие за его технические характеристики, располагаются в сверлильной головке. В частности, там расположены:

- устройство, отвечающее за переключение скоростей и подач;

- коробки подач и скоростей;

- основной рабочий орган – шпиндель – и его противовес;

- узел подачи станка.

Для переключения подач и скоростей в станке 2Н135 предусмотрена специальная рукоятка, которая может принимать шесть различных положений:

- три – вдоль оси станка;

- три – по окружности.

Коробка скоростей 2Н135

Наладка станка

Независимо от положения переключателя режимов работы на пульте УЧПУ наладочный режим включают переключателем 23, расположенным на пульте управления станка (рис. 4.7). В наладочном режиме, осуществляемом посредством органов управления, расположенных на пульте станка, производят: поворот револьверной головки в заданную позицию; выпрессовку инструмента; включение и выключение вращения шпинделя; перемещение стола по осям X и Y в соответствии с выбранной скоростью и направлением; перемещение суппорта револьверной головки по оси Z в соответствии с заданием.

Пульт управления станком 2р135ф2-1

Установка рабочих органов станка в нулевое положение

Установку рабочих органов станка в нулевое положение производят в автоматическом режиме перед командой «Ввод программы». При нажатии кнопки 15 суппорт револьверной головки быстро поднимается до срабатывания конечного выключателя по координате Z. Стол движется до срабатывания конечных выключателей по координатам X и У, одновременно подаются команды в УЧПУ об исходном положении рабочих органов. Цикл установки закончен.

Поворот револьверной головки

Для выбора позиции револьверной головки переключатель 24 устанавливают в нужную позицию. Нажатием кнопки 6 начинают цикл поворота револьверной головки в заданную переключателем 24 позицию. При нажатии на кнопку 6 и отсутствии задания головка совершает безостановочное движение.

Включение шпинделя в режиме «Наладка»

Включение шпинделя в режиме «Наладка» для всех операций, (кроме резьбонарезания) производят кнопкой 21, а выключение — кнопкой 22 (при резьбонарезании кнопки 21 и 22 не работают). Частоту вращения шпинделей устанавливают переключателем 27.

Перемещение рабочих органов по осям X, Y, Z

Перемещение рабочих органов по осям X, Y, Z. Выбор работающей оси производят переключателем 4.

Выбор быстрого, среднего или медленного перемещения производят переключателем 7, а выбор направления перемещения — переключателем 5.

Настройка начала программы в плоскости XY

Для настройки начала программы в плоскости XY используют оправки-ловители или центроискатели. В ручном режиме совмещают ось шпинделя с началом программы, набирают на пульте УЧПУ такие значения смещения нуля по осям X и Y, которые дают нулевые показания цифровой индикации.

Настройку станка по оси Z производят после установки режущего инструмента в шпинделе револьверной головки. В исходном положении суппорта проверяют, чтобы револьверная головка при вращении не задевала приспособление с зажатой в нем заготовкой.

Что такое сверлильный станок?

Устройство представляет собой оборудование, которое используют для проделывания отверстий в разных материалах. Принцип действия схожий с ручной дрелью, но при этом его конструкция более усложненная, помогающая проводить точную регулировку сверла. Станок для сверления производится в разных модификациях в зависимости от предназначения. В настоящее время такие приборы можно встретить в разных сферах:

- в распоряжении автолюбителей;

- у профессиональных слесарей и столяров;

- на ремонтных предприятиях.

Использование данного оборудования помогает проводить следующие работы:

- сверление отверстий;

- развертку;

- расширение диаметра;

- зенкование деталей;

- нарезание резьбы.

Технические характеристики станка 2Р135Ф2

| Наименование параметра | 2Р135Ф2 |

| Основные параметры станка | |

| Наибольший диаметр сверления в стали 45, мм | 35 |

| Наибольший диаметр нарезаемой резьбы в стали 45, мм | М24 |

| Наименьшее и наибольшее расстояние от торца шпинделя до поверхности стола, мм | 40..600 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 450 |

| Наибольший диаметр фрезы, мм | 100 |

| Наибольшая глубина фрезерования, мм | 2 |

| Наибольшая ширина фрезерования, мм | 60 |

| Продольное перемещение стола по направляющим салазок (Ось Х), мм | 630 |

| Поперечное перемещение салазок по направляющим станины по программе (Ось Y), мм | 360 |

| Наибольшее перемещение шпиндельной бабки по программе (ось Z), мм | 560 |

| Суппорт. Шпиндельная бабка. Шпиндель | |

| Частота вращения шпинделя, об/мин | 45..2000 31..1400 |

| Количество скоростей шпинделя | 12 |

| Скорость быстрого перемещения суппорта (шпиндельной бабки), м/мин | 4 |

| Количество подач суппорта по оси Z, мм | 18 |

| Подачи суппорта, мм | 10..500 |

| Наибольший допустимый крутящий момент, Нм | 200 |

| Конус шпинделя | |

| Рабочий стол | |

| Размеры рабочей поверхности стола, мм | 400 х 710 |

| Максимальная нагрузка на стол (по центру), кг | |

| Число Т-образных пазов Размеры Т-образных пазов | 3 |

| Скорость быстрого перемещения стола и салазок, м/мин | 7 |

| Скорость подачи стола и салазок при фрезеровании, м/мин | 0,22 |

| Минимальная скорость перемещения стола, м/мин | 0,05 |

| Точность позиционирования стола и салазок на длине хода, мм | 0,05 |

| Система ЧПУ 2П32-3 | |

| Число управляемых координат | 3 |

| Число одновременно управляемых координат | 2 |

| Дискретность задания перемещения стола, салазок и суппорта, мм | 0,01 |

| Электрооборудование, привод | |

| Электродвигатель привода главного движения, кВт | 3,7 |

| Электродвигатель привода перемещения шпиндельной бабки (суппорта), кВт | 1,3 |

| Электродвигатель привода перемещения салазок и стола, кВт | 1,1 |

| Электродвигатель привода вращения револьверной головки, кВт | 0,75 |

| Электронасос охлаждающей жидкости Х14-22М, кВт | 0,125 |

| Габарит станка | |

| Габариты станка, мм | 1800 х 2170 х 2700 |

| Масса станка, кг | 5390 |

- Станок вертикально-сверлильный с числовым программным управлением 2Р135Ф2-1. Руководство по эксплуатации 2Р135Ф2-1.00.000 РЭ, 1983

- Грачев Л.Н. Конструкция и наладка станков с программным управлением и роботизированных комплексов, 1986, стр.122

- Панов Ф.С. Работа на станках с ЧПУ, 1984, стр.163

- Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики сверлильно-фрезерно-расточной группы станков

- Выбор подходящего станка для металлообработки

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Справочник сверлильных станков

- Заводы производители сверлильных станков в России

- Поколения систем ЧПУ. Термины и понятия систем ЧПУ

- Российские производители современных систем ЧПУ

- Обзор систем ЧПУ Российского производства

- Рекомендации при выборе устройств ЧПУ

- Неполадки модернизированных станков с ЧПУ: советы и рекомендации профессионалов

- Требования по обеспечению устойчивости и безопасности систем управления станками

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Виды оборудования

Вертикально-сверлильные станки, представленные в нашем каталоге, это агрегаты сложной конструкции, используемые с целью получения глухих и сквозных отверстий разного диаметра и глубины. Также могут применяться для выполнения ряда дополнительных работ с отверстиями, в том числе их рассверливания для получения максимально точных размеров.

Данное оборудование эффективно при создании внутренней резьбы и дисков или листовой заготовки. Вертикально-сверлильные станки, предлагаемые нашей компанией, незаменимы при выполнении сложных задач на производстве разного профиля для массового выпуска определенных деталей.

Приобрести вертикально-сверлильный станок можно в нескольких исполнениях:

- одношпиндельный настольного типа – компактная модель для мелкого производства, делают отверстия до 16 мм, могут зенкеровать и зенковать;

- одношпиндельный напольного типа;

- редукторный агрегат;

- многошпиндельный.

Любая из вышеописанных моделей может дополнятся ЧПУ. Таким образом достигается точность в их работе, а управление становится более эффективным. К тому же работать за таким станком комфортнее и приятнее. Физическая нагрузка на работников максимально снижается.

Одношпиндельные модели настольного типа обладают низким уровнем шума и потребляют небольшое количество энергии. Это их основные преимущества по сравнению с остальным оборудование. Но используются они в основном для бытовых целей.

На производстве самым оптимальным вариантом будет установка напольных моделей. Они выполняют широкий ряд задач и обладают достаточной мощностью для серийного производства. Имеют специальные подножки, что позволяет устанавливать их на любой поверхности. Кроме этого, конструкция вертикально-сверлильного станка включает в себя механизм подачи, коробку переключения скоростей, рабочую стойку, фундаментную плиту и шпиндель.

Для выполнения крупных отверстий отлично подходят редукторные станки. Они массивны, и работа с ними требует физических усилий. В связи с этим целесообразно такие модели оснащать ЧПУ. В таком случае удается получить крупные отверстия с максимальной точностью относительно заданных параметров. Вертикально-сверлильный станок с ЧПУ для удобства дополнительно комплектуется системой индикации. Она отображает все необходимые данные и позволяет более эффективно работать оператору. Особенность работы вертикально-сверлильного станка заключается в том, что заготовка перемещается относительно инструмента и в таком положении осуществляется сверление. Кроме этого, стол может вращаться вокруг основной колонны. Именно этот факт обеспечивает работу с заготовками большого размера и высокую производительность агрегата. При этом конструкция оборудования довольно проста, поэтому они неприхотливы в работе и легки в обслуживании.

Описание и характеристики

Давайте начнём с того, для чего вообще нужен данный агрегат? Подобные вертикально-сверлильные модели применяются для сверления глухих, сквозных отверстий, зенкования и нарезания резьбы.

В зависимости от области применения данные станки разделяются на три группы: любительские, полупрофессиональные и профессиональные. То есть разница заключается в габаритах станка, размерах свёрл и степени сложности выполняемых операций. Также существуют ещё модели фрезерного типа, но они сильно отличаются от обычных, имея более сложную технологическую структуру. Довольно простой, на первый взгляд, агрегат имеет столько ответвлений и областей применения.

Разберём само устройство станка:

- Опорный стол. Этот элемент является основанием аппарата. Обычно он изготавливается из чугуна или монолитной стальной плиты.

- Колонна. Используется для установки всего самого интересного: силовой установки, шпиндельной головки и коробки переключения скоростей. В большинстве моделей присутствует механизм смещения рабочего стола или шпиндельной головки в вертикальном направлении.

- Рабочий стол. Практически любой вертикальный станок имеет этот компонент. Он служит для закрепления на нём детали для дальнейшего монтажа. Стол можно смещать на определённый угол, что сделано для комфортного монтажа.

- Блок переключения скоростей и силовая установка. Чаще всего для основного движения инструмента применяется электродвигатель. Переключение скоростей вращения происходит за счёт ременной передачи.

- Сверлильный блок. Предназначен для установки инструмента. Тут всё предельно ясно. Добавить можно лишь то, что основные характеристики данного элемента — это вертикальный ход шпинделя и диаметр свёрл (максимальный и минимальный).

- Электрическая часть. Полезный элемент, который контролирует работу электродвигателя и автоматически выключит станок при возникновении сильной перегрузки.

Существует ещё множество апгрейдов, которыми производители оснащают свои станки: встроенное освещение, показатель уровня сверления, ограничители, подача охлаждения на обрабатываемую деталь. Все эти «плюшки» очень полезны для той или иной деятельности.