Изготовление на продажу

Чтобы изготовление брикетов на продажу было выгодным, необходимо найти не только , но и рынки сбыта.

Кроме того, желательно приобрести оборудование, не прибегая к кредиту, поэтому на первых порах можно взять бывшую в употреблении линию.

Она обойдется в 2–3 раза дешевле, чем новая.

Стоимость такой подержанной линии 1–4 миллиона рублей, в зависимости от производительности и состояния.

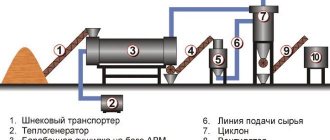

Она включает в себя все необходимое оборудование, то есть:

- пресс или экструдер, в зависимости от типа брикетов;

- сушилку;

- бункер для опилок;

- фильтр-циклон;

- пульт управления;

- транспортер.

Для производства брикетов не требуется какого-то специального разрешения или лицензии, однако необходимо получить санитарно-эпидемиологическое заключение, подтверждающее безопасность перевозимых и приобретаемых опилок.

Это требование выдвинуто Роспотребнадзором в приказе от 21.11.2005 № 776.

После этого необходимо купить или взять в аренду участок земли, на котором нужно будет возвести все необходимые строения. Также можно найти участок с уже готовыми строениями, которые могут находится в хорошем состоянии или требовать ремонта.

Кроме всего прочего, вам потребуются работники, в том числе:

- технолог;

- специалист по настройке оборудования;

- бухгалтер;

- водитель;

- грузчик с документами, позволяющими работать на погрузчике;

- стропальщик;

- крановщик;

- рабочие.

После изготовления топлива из опилок, вам придется не только хранить его, но и сразу же упаковывать в полиэтиленовую пленку, которая защитит брикеты от набора влаги.

А учитывая, что крупные покупатели берут партию в несколько десятков кубометров, размер помещения должен быть соответствующим.

Для поиска мест сбыта можно воспользоваться любыми средствами массовой информации и провести на них рекламные акции.

Реклама в газетах, на радио и тем более телевидении обходится дорого, поэтому для начала можно обойтись рекламой на таких интернет-площадках, как:

- Авито.

- Флагма.

- ЯндексМаркет.

- Регмаркетс.

- Пульс цен.

- Юла.

Еще один способ найти покупателя на топливо из опилок – размещение объявлений на столбах и досках объявлений.

Максимальный эффект это действие даст в поселках, где много фермеров, ведь там уровень жизни довольно высок, а газ есть не всегда и не везде.

Поэтому велика вероятность, что кто-то захочет отапливать дом евродровами.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Изготовление установки с нуля

Создать значительное усилие, необходимое для сжатия сырья, можно при помощи:

- рычага (на него можно воздействовать собственным весом);

- винтового механизма.

Рычажный пресс можно изготовить даже из дерева, для винтового обязательно понадобятся стальные заготовки и токарный станок.

Шнековый экструдер (пресс для опилок) теоретически также можно изготовить своими руками и некоторым умельцам это даже удалось, но обходится такая затея из-за сложной обработки деталей и необходимости применять специальную высококачественную сталь очень дорого.

Отопление на пеллетах не только экономичное, но и экологичное, ведь в качестве топлива используется вторсырье. Можно изготовить или же переделать твердотопливник под пеллеты.

Подробную инструкцию по изготовлению твердотопливного котла своими руками вы найдете .

Сомневаетесь по поводу выбора пеллетного котла? По этой ссылке: вы найдете отзывы реальных пользователей о данных котлах. Читайте и делайте выводы.

Изготовление пресса на базе готового механизма

Для изготовления брикетов можно приспособить какое-нибудь более доступное, чем настоящий станок, устройство — домкрат или небольшой гидравлический пресс. Его останется только снабдить пуансоном и матрицей.

Следует понимать, что любой самодельный пресс, даже изготовленный на базе гидравлического домкрата, не сможет развивать усилий, обеспечивающих выделение лигнина. Поэтому вместо него в сырье приходится добавлять сторонние связующие.

В этом качестве применяют:

- Дешевый клей, например, обойный.

- Глину (добавляется 1 часть на 10 частей опилок).

- Размокшую бумагу, в том числе гофрокартон — содержащийся в ней лигнин при контакте с влагой проявляет свои клейкие свойства (это свойство бумаги используется при напылении теплоизолятора типа «Эковата»).

Еще одно отличие от промышленной технологии состоит в том, что исходный материал не сушат, а наоборот замачивают в воде — тогда частички лучше склеиваются. Затем готовый брикет сушат на открытом воздухе.

Как измельчить сырье

За хлопотами по изготовлению самодельного пресса нельзя забывать о таком важном этапе производства брикетов, как измельчение сырья. Резать его вручную очень трудно — тут также необходима механизация

Некоторые делают измельчители самостоятельно из старой активаторной стиральной машинки — устанавливают вместо активатора ножи.

Еще вариант — приобрести роторный станок.

Назначением этого прибора как раз и является измельчение растительности — дачники используют его для изготовления удобрений из листьев и травы.

Материалы и подручные средства

Чтобы сделать пресс для брикетов своими руками, нужно запастись некоторыми материалами и подручным средствами. Кроме основной составляющей также придется купить разные виды стального проката:

- швеллер;

- уголок размерами 100х100 мм;

- лист толщиной 3-6 мм, из которого нужно будет вырезать пуансон. Толщина заготовки определяется диаметром матрицы.

Также необходимо подготовить трубу сечением 25-30 ммдля изготовления штока пуансона, толстостенную трубу для матрицы и более крупную для корпуса. При отсутствии такого материала барабан можно создать из листа жести. Также для предстоящей работы подготавливают оцинкованную сталь — из нее создаются лотки.

Сборка станка идет согласно следующей инструкции:

- Оборудуют основание прибора. Его создают из швеллеров с помощью сварочной установки.

- На основе уголка изготовляется четыре стойки длиной 1,5 м. Их приваривают вертикально с одинаковым шагом.

- Дальше из стальной трубы или листа жести создается барабан, где будет осуществляться перемешивание исходного сырья. При наличии в доме вышедшей из строя стиральной машины барабан можно достать из нее.

- Затем конструкцию барабана приваривают к стойкам. По возможности его лучше оснастить двигателем. Если силовая установка при работе создает сильные вибрации, а скорость ее вращения слишком высокая, это можно решить с помощью редуктора.

- Под барабаном устанавливают лоток, по которому сырье будет подаваться в матрицу.

- В нижней части матрицы располагают фланец, к которому прикручивают съемное дно. Для него потребуется стальной лист.

- Затем к основанию нужно приварить или прикрутить матрицу.

- Круглый пуансон вырезается из листа стали. Вместо него можно использовать обычный диск подходящего диаметра.

Пресс брикетировочный предназначен для изготовления топливных брикетов из опилок древесины мягких и твердых пород, шелухи подсолнечника и других растительных отходов

Полезные рекомендации

Хоть с помощью самодельного пресса вряд ли удастся изготовить брикет с высокой плотностью, для обогрева помещений в холодное время года его вполне хватит. Основную задачу установка решает на ура — рассыпчатое рыхлое сырье становится цельным кирпичом или цилиндрообразной массой, которую затем помещают в твердотопливный котел.

Чтобы создание гидравлического пресса для производства топливных брикетов оправдало себя, нужно учесть массу факторов

В первую очередь важно убедиться, что исходное сырье будет доступным и дешевым. Также следует оценить средневзвешенный объем получаемого материала, вид используемых отходов и собственную потребность в твердом топливе

Если отопление брикетом позволит существенно сэкономить финансы, то изготовление пресса — хорошее решение с долгосрочной перспективой.

Самодельный пресс

При наличии чертежа и определенных навыков конструирования, можно изготовить пресс для топливных брикетов своими руками.

Самодельные приспособления для брикетирования бывают двух видов — функционирующие от домкрата и с ручным приводом.

Описание сборки конструкции поможет понять, как сделать пресс, и какой вариант использовать лучше всего.

Ручной

Чтобы изготовить ручной пресс, требуется пуансон. Его сооружают из толстого металлического листа. К материалу крепится рычаг давления, и конструкция закрепляется с помощью шарниров.

Пуансон устанавливается в специальную форму. Обычно ее делают квадратной. Изготавливают форму из металла. Тонким сверлом в нижней части и по бокам просверливаются отверстия, обеспечивающие в процессе прессования выход влаги.

Для сбора выделяющийся воды применяется емкость, в которую устанавливается готовый пресс.

Из домкрата

Чтобы получить более качественное твердое топливо и улучшить конструкцию пресса, применяется гидравлический домкрат.

Процесс изготовления такого оборудования состоит из таких этапов:

1. Из швеллеров формируется основание для пресса. Все металлические детали скрепляются с помощью сварки.

2. К каждому углу подготовленного основания в вертикальном положении крепятся стойки. Каждая опора берется высотой 1,5 метра.

3. К стойкам приваривается миксер. Барабан можно изготовить из трубы с большим диаметром или взять готовую часть от старой стиральной машинки.

4. Под миксером закрепляется стальной оцинкованный лоток, из которого сырье будет проникать в специальную форму.

5. В толстостенной трубе, предназначенной для матрицы, создаются отверстия. Они должны равномерно располагаться по всей круглой контракции. Ширина каждого проема должна составлять от 3 до 5 миллиметров.

6. В нижней части формы фиксируется с помощью сварочного аппарата фланец, к которому прикручивается дно.

7. Готовая форма соединяется с основанием.

8. После этого из стальных листов вырезается пуансон. Он должен иметь такую же форму, что и матрица. С помощью штока, пуансон соединяют с гидравлическим элементом.

Собранный механизм закрепляется сверху над формой к стойкам. Снизу фиксируется лоток.

Чтобы ускорить процесс извлечения прессованных брикетов, рекомендуется приварить диск и пружину к днищу матрицы. Он должен соответствовать диаметру пуансона. Такой механизм позволит автоматически выталкивать готовые изделия после отключения гидравлики.

Прессованное древесное сырье требуют просушки. Чем меньше влажность брикетов, тем лучше они горят. К тому же, сухие брикеты имеют боле высокую теплоотдачу.

Изготовленное своими руками компактное топливо позволяет значительно снизить затраты на обогрев дома. Готовые брикеты можно использовать как для котла, так и для печи. Но при этом следует учитывать, что качество продукции во многом зависит от показателя плотности.

Сделать прессованные дрова с помощью самодельного оборудования, которые будут длительное время гореть и отдавать большое количество тепла, практически невозможно.

Поэтому если необходимо использовать топливо с высокими характеристиками, то лучше приобретать его в специализированных магазинах.

Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

В то же время все виды сырья, из которого можно произвести еродрова являются природными, абсолютно натуральными. Изготовление топливных брикетов в домашних условиях позволит создать экологичный продукт, который практически полностью будет сгорать в топке печи и при этом выделять минимум дыма.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Полезно знать: Как растопить печь сырыми дровами, эффективные методики

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Небольшая хитрость: если требуется создать интенсивный огонь с большой теплоотдачей, следует закладывать топливные брикеты в топку на некотором расстоянии друг от друга и, наоборот, для поддержания тления, необходимо плотно соединить в топке все экодрова.

Размещение в топке экологических самодельных брикетов топлива

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ, не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет. Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Необходимое оборудование

Как становится понятно из вышеописанной технологии, для изготовления брикетированного топлива потребуется соответствующее оборудование, которое несложно изготовить своими руками. Основным устройством является пресс, который и обеспечивает формирование из рассыпчатой сырьевой массы брикета, отличающегося плотной и однородной внутренней структурой. В качестве силового органа, при помощи которого для изготовления топливных брикетов будет оказывать давление на используемое сырье, может быть использован винтовой, рычажный или гидравлический механизм.

- приводной механизм, который, как уже говорилось выше, может быть винтовым, рычажным или гидравлическим;

- несущая рама, на которой фиксируются все элементы конструкции устройства;

- матрица, во внутренней полости которой из сыпучей сырьевой массы происходит формирование топливного брикета;

- пуансон, посредством которого оказывается давление на сырьевую массу;

- смесительный барабан (в нем происходит смешивание всех компонентов, входящих в состав сырьевой массы);

- лотки, предназначенные для загрузки в матрицу сырьевой массы и выгрузки из ее рабочей камеры готовой продукции.

Схема самодельного ударного станка с электроприводом

3D модель ударно-механической части пресса для производства брикетов

Чтобы сделать брикеты из опилок или любого другого подходящего сырья, одного пресса недостаточно: для этого потребуется еще и вспомогательное оборудование:

- дробилка, при помощи которой предварительно очищенное сырье будет измельчаться до фракций требуемого размера;

- сетчатые лотки, на которых будет осуществляться сушка готовых брикетов;

- вентиляционная установка, необходимая для того, чтобы выводить из зоны измельчения сырья образующуюся при этом пыль.

Самодельный измельчитель биомассы на базе электрической дрели с насадкой-миксером

Евродрова своими руками можно производить не только при помощи винтового, рычажного или гидравлического прессового оборудования, но и посредством технических устройств других типов. В частности, можно применять брикетировочное оборудование ударно-механического и экструзионного типа.

Как и устройства винтового и рычажного типа, брикетировочное оборудование, работающее по ударно-механическому принципу, относится к категории наименее затратных в плане самостоятельного изготовления. При использовании такого оборудования, как и при применении устройств винтового и рычажного типа, производимые топливные брикеты не отличаются высокой плотностью, что делает их не слишком устойчивыми к повышенной влажности и значительно снижает уровень их теплоотдачи. Кроме того, такие брикеты для отопления, отличающиеся достаточно рыхлой внутренней структурой, неустойчивы к механическим повреждениям, что исключает возможность их транспортировки на значительные расстояния.

Пресс заводского изготовления ВТ60

Технология, предполагающая применение прессового оборудования экструдерного типа, используется преимущественно для изготовления евродров в производственных условиях. Сделанный с использованием такого оборудования топливный брикет отличается плотной внутренней структурой и, соответственно, высокой устойчивостью к механическим повреждениям. Давление на прессуемое сырье при использовании экструдерного оборудования оказывается шнеком, который, вращаясь, перемещает сыпучую массу к отверстиям матрицы и продавливает ее через них. В результате формируются плотные бруски цилиндрической или шестигранной формы.

Пресс гидравлический Green-440 для производства брикетов RUF

Чтобы изготовить топливные брикеты при помощи экструдерного пресса, в состав сырья можно не добавлять связующих веществ. Такое оборудование за счет особенностей своей конструкции способно обеспечивать огромное давление на прессуемое сырье, в результате чего из последнего выделяется природное вещество лигнин, которое и выступает в функции связующего компонента.

Если вы решили изготовить прессовое оборудование данного типа своими руками, имейте в виду, что это достаточно затратное мероприятие, так как требует использования дорогостоящих материалов и специальных устройств. Именно поэтому вариант самостоятельного изготовления прессового оборудования экструдерного типа рассматривается домашними мастерами нечасто.

Как делать брикеты?

Технологический процесс, применяемый на производстве, в домашних условиях осуществить невозможно. Причина – отсутствие прессового или экструзионного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из древесины лигнин и самодельные брикеты не спрессуются. Выход простой: надо добавить связующее вещество, в качестве которого выступает обычная глина. Ее смешивают с опилками в пропорции 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и тщательно перемешивают.

Получившимся составом наполняют форму и приводят в действие механизм. Если изготовление топливных брикетов производится ручным способом, то необходимо приложить максимальное усилие и держать рычаг до тех пор, пока не сбежит вода. Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Изготовление промышленным способом

Первым этапом при получении топливных брикетов в промышленных условиях является измельчение материала на специальных станках. Зачастую сырьем для изготовления брикетов служат отходы деревообработки – стружки, опилки, щепки. Крупные куски дерева измельчаются до состояния опилок размером не более 4 мм.

Затем происходит тщательная сушка древесины. Удельная влажность материала доводится до 10% и даже меньше. Чем суше древесина для последующего брикетирования, тем лучше качество готового топлива.

Завершающий этап – получение самих топливных брикетов. Для этого подготовленное сырье подвергают мощному давлению. Происходит повышение температуры, а из древесной массы выделяется клейкий компонент – лигнин. При большом давлении и в присутствии связующего лигнина древесная масса формируется в единый твердый брикет.

Плотность такого продукта превышает плотность природной древесины в 1,5-2 раза, что обеспечивает брикетному топливу повышенную теплоотдачу и увеличивает длительность горения. При промышленном производстве евродров различают два способа сдавливания.

Метод прессования

В случае прессования исходное сырье подвергается давлению в подготовленных формах с помощью гидравлического пресса. Типовая величина давления в станке для прессовочного производства топливных брикетов составляет 300-600 атмосфер. На выходе получаются брикеты в виде прямоугольных кирпичей или коротких цилиндров, в зависимости от формы, в которой они прессуются.

Метод экструзии

При этом методе происходит постоянное выдавливание древесной массы из выходного отверстия рабочего канала. Сырье загружается в бункер, оттуда подается в рабочий канал, где дополнительно разогревается. Канал выполнен в виде конуса, сужающегося к выходу. Подача сырья из бункера и его сдавливание в рабочем канале производится на станке шнековым винтом. Подобный пресс на основе шнека обеспечивает давление на сырьевую массу до 1000 атмосфер. Выходящая из экструзионной установки спрессованная «колбаска» охлаждается и нарезается на стержни нужного размера.

Общая информация о брикетах

Сырьем для данного вида биотоплива являются мелкие древесные отходы, в основном опилки. Конечно, их можно жечь и так, но это не очень удобно, топлива уходит много и оно быстро прогорает. А все потому что плотность древесной массы невелика, куда больше тепла получится, если сырье предварительно спрессовать. В этом и заключается технология производства брикет.

Вначале происходит переработка опилок и других отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна находиться в пределах 6-16%, что и обеспечивает сушильное оборудование. Затем идет собственно изготовление топлива, что производится двумя способами:

- с помощью гидравлического пресса сырье формуется в брикеты прямоугольной или цилиндрической формы. Процесс проходит при давлении от 30 до 60 МПа и высокой температуре;

- методом экструзии на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термическую обработку.

Следует отметить, что производство топливных брикетов из опилок не предусматривает добавления в состав смеси связующих компонентов. Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

Что такое брикеты из опилок?

В неподготовленном виде топить опилками не выгодно из-за низкого КПД теплоотдачи. Для увеличения КПД их брикетируют путем уплотнения. Брикеты имеют влажность на уровне от 10 до 12% и теплоотдачу в 4500 ккал/кг. Такой КПД в 2-4 раза выше, чем у дров. Это является причиной популярности готового брикетированного продукта.

У производителей изготовление брикетов пользуется популярностью по причине выгоды и дешевизны изготовления. Деревообработчики получают возможность достигать безотходности производства.

Прессуют опилки без добавок. Процесс уплотнения способствует выделению лигнина, естественного клейкого вещества, благодаря которому достигается высокая прочность.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

После выдавливания воды и последующей сушки брикет становится довольно легким

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Это интересно: Мастерим своими руками — односкатный навес из металлопрофиля

Поставщики линий для брикетирования

| № | Наименование | Стоимость, шт. | Поставщик |

| 1 | Импортная новая линия-завод по производству пеллет от 1500 кг/ час | От 9 млн. руб. | ООО РосИндКо (Санкт-Петербург) |

| 2 | Пресс Руф для изготовления топливных брикетов (объем не указан) | 180 тыс. руб. | ООО «Черноморский Торговый Дом» (Краснодарский край) |

| 3 | Гидравлический пресс для производства топливных брикетов Nestro, новый | 600 тыс. руб. | Частное лицо |

| Гидравлический пресс для производства топливных брикетов Nestro, б/у | От 90 тыс. руб. | Частное лицо | |

| 4 | Пресс брикетировочный ПБ на 400 кг/ч б/у | 390 тыс. руб. | ООО НГСБП (Краснодарский край) |

| 5 | Пресс для топливных брикетов из растительного сырья, 35-180 кг/ч производства Германии | 850 тыс. руб. | Агропромышленные технологии (Юрга, Кемеровская обл., Россия +7) |

| 6 | Ударный пресс для брикетирования опилок GC-1000 на 0.8…1 т/ч | 3,25 млн. руб. | ООО Евразия-восток (Благовещенск) |

| 7 | Сушка типа АВМ-650, новая. | 150 тыс. руб. | Частное лицо |

| 8 | Сушка типа АВМ-650, б/у. | 90 тыс. руб. | Частное лицо |

| 9 | Сушилка аэродинамическая САД-0.6-1.2 производительностью от 600 кг/час | 1,3 млн. руб. | ООО Станкостроительный (Воронеж) |

| 10 | Китайские линии небольшой мощности до 250 кг/час | 200 тыс. руб. (за единицу оборудования в линии) | Частное лицо |

| 11 | Китайские линии средней мощности от 500 кг/час | 2,5 млн. руб | Частное лицо |

Процесс производства евродров

Прежде всего необходимо разобраться с промышленной технологией, чтобы в дальнейшем соблюдать ее принципы.

Сначала измельчают опилки, стружки, более крупные древесные отходы. Затем сырье тщательно просушивают до снижения уровня влажности на 90%. Кроме для отопления могут включать отходы аграрной промышленности: шелуху зерновых культур, лузгу семечек. Если брикетированный образец состоит из угольной пыли, его лучше не использовать в быту.

После измельчения и сушки осуществляется основной этап производства — прессование опилок. Для этого используется брикетировочный пресс или экструдер, зависит от выбранного метода формовки топлива. Экструзия и прессование — усиленное сдавливание исходного сырья с целью получения связующего вещества лигнина (природного компонента, выделяемого из древесины). Он заменяет клеящие составы, сохраняет экологическую чистоту топлива. При первом способе сдавливания пресс гидравлический для брикетирования развивает усилие около 500 бар. Из-за этого происходит самопроизвольный разогрев сырья, опилки сбиваются в плотный прямоугольный кирпичик.

Экструзионная технология производства схожа с работой мясорубки. Исходный материал поступает в загрузочный бункер, при помощи шнека проталкивается в зауженный конический канал. Шнековый пресс для производства топливных брикетов выдает усилие в 800–1000 бар. Получается шестигранный брикет, дополнительно прошедший обработку под высокими температурами, порезанный на сегменты равного калибра. На чертеже показана конструкция шнекового агрегата в разрезе.

Брикетирование в домашних условиях

Покупать пресс для производства топливных брикетов не совсем разумно даже при наличии подручного сырья: приобретение вряд ли окупится, если только не наладить продажу готового продукта. Без профессионального агрегата невозможно выдержать промышленную технологию, получить лигнин, служащий связующим элементом. Но есть способ использовать отходы древесного производства, вводя в опилочный состав различные вяжущие ингредиенты:

- клей для обоев,

- глину,

- бумагу.

Чтобы не приобретать профессиональное оборудование для сушки и прессовки стружки, применяется более доступная технология. Древесные отходы вымачивают в воде, соединяют с глиной в пропорции 1:10. Вместо глины добавляют размокший картон или клей для обоев.

После смешивания полученную массу закладывают в форму самодельного станка для производства брикетов, крепко сжимают руками. Кирпичики достают, отправляют на просушку.

Самодельное приспособление

Конструкция пресса для опилок включает механический винтовой привод. Перфорированная емкость, установленная на брикетер, после наполнения подготовленной смесью помещается под станину. Вручную закручивается винт, создается давление. Сделать приспособление несложно, не нужна схема или чертежи, достаточно взглянуть на рисунок.

Винтовой прибор имеет невысокую производительность. Работа с ним требует много времени на загрузку формы, закручивание винта. Не совсем удобно извлекать брикет из формы. Альтернатива — самодельный пресс, предусматривающий рычажный элемент и специальный выталкиватель для извлечения готового материала. Чтобы оптимизировать производственный процесс, часто оборудуют станину не одной, а двумя формами.

Существует и более усовершенствованный вид механизированного оборудования. Домашний мини-пресс может комплектоваться не ручным, а гидравлическим домкратом, что позволяет существенно увеличить производство топлива. Для сборки этого брикетировщика требуются определенные навыки. Но не стоит рассчитывать на обеспечение давления, необходимого для выжимки лигнина. Без дополнительных связующих компонентов обойтись не получится.

Оборудование для производства брикетов

Прессовое и сушильное оборудование, представляющее собой технологическую линию по производству брикет, в домашних условиях недоступно из-за своей высокой стоимости и габаритов. Домашние мастера используют самодельные станки, позволяющие отформовать смесь для топливных брикетов в кирпичики или «шайбы». Главные элементы подобной установки – это механизм, создающий давление, и сама форма. Как их объединить в одно целое – решать вам, вариантов существует множество.

На данный момент самодельный пресс для брикетов изготавливается домашними умельцами в 3 исполнениях:

- с ручным приводом;

- с применением домкратов;

- с гидравлическим приводом.

Первый вариант самый простой. Из металлической профильной трубы на сварке выполняется рама, которая для удобства может прикрепляться к стене дома или сарая. В нижней части рамы неподвижно устанавливается форма круглой или прямоугольной конфигурации, а сверху на шарнире крепится длинный рычаг. К нему присоединяется нажимной элемент, входящий внутрь формы с небольшим зазором.

Второй и третий варианты отличаются тем, что пресс для опилок механизирован домкратом либо гидроприводом, устанавливаемым вместо рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео: