Преимущества поленьев из опилок

В пользу брикетов, спрессованных из опилок, можно привести следующие аргументы:

- Продолжительное горение — 4 часа.

- Минимальное дымообразование.

- Экологичность. Исходное сырье — натуральные материалы, поэтому пеплом можно удобрять грядки.

- Высокая энергоотдача. Гораздо превышает энергетические возможности дров, сравнима только с качественным углем.

- Постоянная температура горения.

- Экономичность. Стоимость 1 т такого топлива обойдется дешевле, чем соответствующее количество дров или угля.

- Возможность самостоятельного изготовления.

Недостатки также присутствуют. Главный из них — боязнь влаги. Хранить их под открытым небом нельзя, т.к. они быстро впитают влагу, следовательно, будут плохо гореть. Поэтому для складирования необходимо выделить сухое помещение.

Сколько-нибудь значительные механические воздействия на брикеты из опилок противопоказаны. Если покупать для их изготовления специальное оборудование, себестоимость будет высокой и не всегда оправданной.

Замена угля и дров на брикеты из опилок, позволяет сделать отопление загородного жилья более экологичным. В то время как отопление влажными дровами приводит к выбросу вредных веществ, «евродрова» в этом отношении полностью безопасны

Выгодно налаживать кустарное производство, если опилки бесплатные, а в качестве установки можно использовать уже имеющееся оборудование.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Изготовление установки с нуля

Создать значительное усилие, необходимое для сжатия сырья, можно при помощи:

- рычага (на него можно воздействовать собственным весом);

- винтового механизма.

Рычажный пресс можно изготовить даже из дерева, для винтового обязательно понадобятся стальные заготовки и токарный станок.

Шнековый экструдер (пресс для опилок) теоретически также можно изготовить своими руками и некоторым умельцам это даже удалось, но обходится такая затея из-за сложной обработки деталей и необходимости применять специальную высококачественную сталь очень дорого.

Отопление на пеллетах не только экономичное, но и экологичное, ведь в качестве топлива используется вторсырье. Можно изготовить или же переделать твердотопливник под пеллеты.

Подробную инструкцию по изготовлению твердотопливного котла своими руками вы найдете .

Сомневаетесь по поводу выбора пеллетного котла? По этой ссылке: вы найдете отзывы реальных пользователей о данных котлах. Читайте и делайте выводы.

Изготовление пресса на базе готового механизма

Для изготовления брикетов можно приспособить какое-нибудь более доступное, чем настоящий станок, устройство — домкрат или небольшой гидравлический пресс. Его останется только снабдить пуансоном и матрицей.

Следует понимать, что любой самодельный пресс, даже изготовленный на базе гидравлического домкрата, не сможет развивать усилий, обеспечивающих выделение лигнина. Поэтому вместо него в сырье приходится добавлять сторонние связующие.

В этом качестве применяют:

- Дешевый клей, например, обойный.

- Глину (добавляется 1 часть на 10 частей опилок).

- Размокшую бумагу, в том числе гофрокартон — содержащийся в ней лигнин при контакте с влагой проявляет свои клейкие свойства (это свойство бумаги используется при напылении теплоизолятора типа «Эковата»).

Еще одно отличие от промышленной технологии состоит в том, что исходный материал не сушат, а наоборот замачивают в воде — тогда частички лучше склеиваются. Затем готовый брикет сушат на открытом воздухе.

Как измельчить сырье

За хлопотами по изготовлению самодельного пресса нельзя забывать о таком важном этапе производства брикетов, как измельчение сырья. Резать его вручную очень трудно — тут также необходима механизация

Некоторые делают измельчители самостоятельно из старой активаторной стиральной машинки — устанавливают вместо активатора ножи.

Еще вариант — приобрести роторный станок.

Назначением этого прибора как раз и является измельчение растительности — дачники используют его для изготовления удобрений из листьев и травы.

Методика создания брикетов

Изготовление способом прессования топливных гранул и брикетов из отходов обработки дерева – давно отработанный процесс. Благодаря этому при разработке самодельного станка для получения хороших «евродров» не надо ничего выдумывать, а можно задействовать уже существующие наработки.

Описание физики процесса

Применение сыпучего материала из дерева для отапливания находит свое применение в маленьких теплогенерирующих установок и печах. Опилки дают ту же энергию, что и дерево подобной массы и влаге, но их хранение в естественном состоянии приводит к возникновению пыли и грязи. Благодаря этому такие отходы подчиняют прессованию в брикеты разной формы.

С некоторыми допущениями необходимо заявить, что древесина состоит из клетчатки (целлюлозы) и связывающего ее вещества – лигнина. Каждый экземпляр опилок и стружки хранит собственную целость вследствии этого полимерному материалу. Для того чтобы установить надежные связи между отдельными кусочками их также нужно склеить.

В процессе прессования на опилки выполняется крепкое давление, благодаря чему из них выделяется лигнин и скрепляет материал в форме. Это связь, разумеется, не такая крепкая, как в цельной древесине, но ее достаточно, чтобы получившийся брикет не развалился.

Кол-во лигнина в древесине относительно сухой массы зависит от породы деревьев:

Чем больше процент содержания лигнина, тем меньшее давление необходимо для его выделения. Благодаря этому собственными силами делать брикеты на опилковой основе из пихты легче, чем из березы.

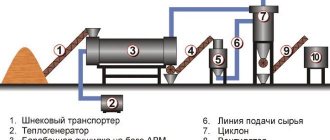

Кроме традиционного пресса для изготовления топлива из сыпучих материалов есть еще экструзивный станок. Сущность его работы состоит в том, что под воздействием шнека вещество проходит по поэтапно сужающемуся каналу. Благодаря этому формируется очень большое давление. Однако реализация такого варианта дома трудна и просит нестандартных знаний, благодаря этому остановиться лучше на моделях с пресс-формой.

Применение клея

При промышленном производстве прессованного топлива используют станки для создания давление в диапазоне 500 – 3000 атм. У конкретных изготовителей (к примеру, ) становление брикета происходит благодаря конфигурации сжатия с силой 2000 атм. и нагрева сырья до температуры 150°C. Плотность данных изделий может достигать 1.2 кг/дм 3 .

Если выполнить пресс для брикетов из материала который находится под рукой собственными руками, то подобных характеристик достигнуть не получится. Благодаря этому изделия определенно будут иметь меньшую плотность и разниться очень высокой склонностью к рассыпанию. Возместить недостаточное выделение лигнина и достигнуть хорошей надежности можно за счёт добавки стороннего клея, подобного как:

- Влажная глина. Нужная групповая доля этого вещества для связки может составлять от 5 до 10% от всего веса.

- Влажный гофрированный картон.

- Очень недорогой разведенный в водной массе клей для обоев.

Процентное соотношение гофрированного картона или клея формируют экспериментально, так как оно зависит от крупности опилок, их влаги и создаваемого давления в форме.

Условие к применяемому сырью

Даже при эксплуатации оборудования которое применяется в промышленности, трудно получить высококачественные брикеты или топливные гранулы из деревянных отходов, если их толщина более 4 мм. Крупность материала для самодельных устройств должна быть меньше. Связано это с более невысоким давлением и отсутствием нагрева сырья.

В совершенстве диаметр опилок и стружечная толщина не должна быть выше 2 мм. Подавляющее большинство деревянных отходов подойдут по таким параметрам. Но бывают ситуации, когда сырье засорено очень маленькими ветками, щепой или обзолом (кусками коры). Тогда перед прессованием чтобы получить однородную массу нужно провести подготовительную подготовку – размельчить материал, пропустив его через дробилку.

Для достижения достаточной плотности брикета нужно остерегаться сырья, засорившегося травой, песком или почвой. Почвенно-растительный слой в отличии от глины не обладает вяжущими качествами, благодаря этому прессованное изделие будет не сложно рассыпаться.

Тоже необходимо исполнить требование по процентному соотношению кол-во коры – ее не должно быть более 5%. Обмерить это нереально, но зрительно опилки со большим объемом обзола смотрятся более темными.

Опилки обязаны быть сухими. Высокая влажность приводит к большей рыхлости брикета и понижению его удельной теплотворности.

Высушить сырье летом можно или на солнечных лучах или в проветриваемом помещении. Во время зимы сушку необходимо проводить в закрытой террасе или другом служебном помещении с маленькой хорошей температурой. Для более интенсивного испарения можно применять механическую вентиляцию.

Если давления в самодельном прессе для производства брикетов из опилок будет недостаточным для выделения лигнина, то сырье не сушат, а одновременно с добавочным скрепляющим веществом наоборот замачивают в водной массе. В данном случае при перемешивании достигается прекрасная однородность, а излишняя влажность будет удалена при трамбовке.

Оборудование для производства брикетов

Прессовое и сушильное оборудование, представляющее собой технологическую линию по производству брикет, в домашних условиях недоступно из-за своей высокой стоимости и габаритов. Домашние мастера используют самодельные станки, позволяющие отформовать смесь для топливных брикетов в кирпичики или «шайбы». Главные элементы подобной установки – это механизм, создающий давление, и сама форма. Как их объединить в одно целое – решать вам, вариантов существует множество.

На данный момент самодельный пресс для брикетов изготавливается домашними умельцами в 3 исполнениях:

- с ручным приводом;

- с применением домкратов;

- с гидравлическим приводом.

Первый вариант самый простой. Из металлической профильной трубы на сварке выполняется рама, которая для удобства может прикрепляться к стене дома или сарая. В нижней части рамы неподвижно устанавливается форма круглой или прямоугольной конфигурации, а сверху на шарнире крепится длинный рычаг. К нему присоединяется нажимной элемент, входящий внутрь формы с небольшим зазором.

Второй и третий варианты отличаются тем, что пресс для опилок механизирован домкратом либо гидроприводом, устанавливаемым вместо рычага. Для того чтобы во время прессования из формы могла вытекать вода, в ее донной части делается несколько небольших отверстий. Конструкция такого станка показана на видео:

Изготовление гранулятора своими руками

Алгоритм действий по изготовлению такого оборудования такой:

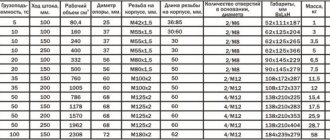

- Делаем матрицу. Если ее делать своими руками, то потребуется дисковая заготовка толщиной от 20 мм, если она будет меньше, то матрица быстро будет деформироваться. А вот диаметр может быть разным, от него зависит производительность оборудования. Например, если диаметр составит 50 мм, а двигатель порядка 30 кВт, то можно будет получить до 350 килограмм пеллет в течение часа. А если объемы ожидаются меньшие, то хватит матрицы и до 30 см в диаметре. В центре диска нужно просверлить отверстие по диаметру вала редуктора, далее выполняется паз для жесткой посадки. А отверстия для прессования и выхода гранул должны иметь форму конуса.

- Ролики или шестеренки для катков нужно выбирать таким образом, чтобы ширина сопоставлялась с рабочей зоной матрицы. Наденьте на вал шестерню, затем он закрепляться муфтой перпендикулярно оси выходного вала редуктора.

- В зависимости от размера матрицы нужно сварить цилиндрический корпус оборудования на основе листового металла или трубы. Корпус включает две части: в верхнюю загружается сырье, а затем после прохождения сквозь систему роликов и матрицы в готовом виде гранулы переходят в нижнюю часть корпуса, затем по лотку они высыпаются в емкость. А матрица должна свободно внутри верхней части корпуса передвигаться с минимальным зазором. Внизу корпуса проделывается отверстие для выхода пеллет, к нему приваривают лоток на основе листового материала или труб.

- Выходной вал редуктора должен размещаться внизу корпуса конструкции посредством подшипников и муфты.

- Чтобы было удобно чистить и обслуживать корпус, верх и низ корпуса должен быть разъемными и соединяться на болты посредством приваренных ушек. В корпус ставят матрицу и ролики.

- Гранулятор ставят на раму на основе швеллера или уголка и жестко на ней закрепляют. Затем крепится электродвигатель и его выходной вал присоединяют к редуктору.

- С внешней стороны раму и остальные детали красят краской по металлу. Далее, подключается двигатель и выполняется пробный запуск.

При наличии гранулятора, оснащенного матрицей плоского типа для производства пеллет, можно решить проблему отопления помещения до 150 квадратных метров площадью. Готовые гранулы можно применять для сжигания в камине или печке, а также для твердотопливных котлов. Также будет решена проблема утилизации отходов сельскохозяйственной деятельности и деревообработки.

Самодельная сушилка для опилок

Для того чтобы самодельные пеллеты из дерева на выходе из матрицы гранулятора не рассыпались, сырье должно иметь минимальную влажность. В промышленном производстве это делается посредством сушильных камер, а в домашних условиях можно делать специальные сушилки барабанного типа на основе старых бочек.

Нужно сварить друг с другом несколько железных бочек и установить их на раме с учетом незначительного наклона на одну сторону. Внутри к стенам привариваются лопасти для перемалывания сырья. Внутрь с одной стороны барабана подается горячий воздух с помощью электрической или газовой тепловой пушки. Барабан вращается за счет электродвигателя посредством редуктора или понижающей ременной передачи.

Далеко не во всех случаях есть необходимость организовывать производство пеллет на основе опилок в домашних условиях.

Это оправдано, если оборудование целиком сделано самостоятельно с минимальными затратами на комплектующие и запчасти, или же у вас в наличии есть небольшой гранулятор, производительность которого достаточная для выработки пеллет для бытовых нужд и даже продажи. Так можно окупить стоимость купленного оборудования.

Сделать гранулятор и другое оборудование для производства пеллет самостоятельно не так уж и легко, но если есть время, навыки и терпение, то вполне возможно. А вот приобретать промышленный гранулятор для опилок с целью отопления частного загородного дома, с экономической точки зрения, совершенно не целесообразно.

Видео на закуску

Удачи и до новых встреч, с вами был Андрей Ноак!

Опилки, отходы сельхозпроизводства, листья и другой растительный мусор — все это является превосходным топливом.

Но для обычного котла оно становится «удобоваримым» только в виде прессованных брикетов — без обработки его придется подсыпать каждые 5 минут, причем большая часть просыплется сквозь колосниковую решетку.

Мощные прессы для работы с таким сырьем выпускаются сегодня в изобилии, но ввиду высокой стоимости покупать подобный агрегат выгодно только с целью организации постоянного производства.

Обывателю же приходится делать пресс для изготовления топливных брикетов своими руками.

Исходный материал, большую часть которого обычно составляют поступающие с деревообрабатывающих предприятий опилки и обрезки древесины, измельчают и тщательно высушивают.

В конечном итоге влажность сырья доводится до 8% — 10%.

Помимо компонентов растительного происхождения — древесных отходов и шелухи различных сельскохозяйственных культур — для изготовления брикетов может использоваться угольная пыль.

Следующий этап — собственно, изготовление брикетов из подготовленной массы.

Для этого применяют один из двух способов:

- Прессование:

сырье засыпают в круглые или прямоугольные формы (данный элемент называется матрицей), где его сжимают при помощи мощного гидравлического пресса. Деталь, непосредственно воздействующая на сырьевой материал, называется пуансоном. Машина развивает давление в 300 – 600 атм. - Экструзия:

экструдер очень похож на шнековую мясорубку. Шнек продавливает сырье через постепенно сужающийся формовочный канал и возникающее при этом давление достигает 1000 атм.

Сильное сжатие приводит к следующим явлениям:

- Температура массы сильно повышается.

- Частички сырья начинают выделять клейкое вещество — лигнин. В условиях нагрева он надежно связывает рассыпчатую массу, превращая ее в твердый цельный брикет.

- Плотность материала повышается до 900 – 1100 кг/куб. м. Для сравнения: плотность древесины составляет всего 500 – 550 кг/куб. м. Вместе с плотностью возрастает и энергетическая ценность топлива в расчете на единицу объема: теперь его запас на зиму будет занимать в два раза меньше места. Да и гореть прессованная чурка будет дольше обычного полена.

Прессы и упаковочные аппараты

Стружка в брикетах или мешках, особенно сильно спрессованная, востребована гораздо больше, чем та, которую пытаются продать насыпью. Поэтому необходимы как прессы, сжимающие и уплотняющие древесные отходы, так и фасовочное оборудование, которое распределяет продукт по мешкам или упаковкам.

Нередко обе функции сочетаются в одном аппарате. Многие производители предлагают не только готовую продукцию, но и подгонку прессов/упаковщиков под нужды заказчика.

В большинстве случаев используют гидравлические и шнековые прессы.

Первые сжимают древесные отходы, придавая им определенную форму, после чего готовый пак поступает на участок упаковки, где его запаивают в полиэтиленовую или целлофановую пленку.

После сжатия одной партии стружки, пресс поднимают, чтобы загрузить другой партией, затем повторяется весь процесс сжатия и упаковки.

Шнековые прессы работают постоянно, поэтому обладают большей производительностью. Вращающийся шнек продвигает массу древесных отходов к калиброванному отверстию, форма и размер которого соответствуют форме и размеру упаковочной тары.

После загрузки определенного объема прессованной стружки, массу разделяют ножом и запаивают пакет с готовой продукцией.

Необходимо заметить, что перед прессованием и упаковкой стружки также применяют оборудование для ее сушки, если влажность материала составляет больше 15%.

Мы подготовили список нескольких образцов такой продукции от различных производителей. Мы не стали указывать стоимость стружечной техники, ведь ее цена зависит от многих факторов, в том числе от комплектации.

- пресс для упаковки JPW-KT110;

- аппарат для фасовки и упаковки;

- пресс упаковочный гидравлический ПГБУ–2000.

Экономическая сторона медали

Для производства 1 тонны топливных брикетов нужно взять примерно 2 тонны древесных отходов или 1.5 тонны соломы. При этом расход электроэнергии примерно 100 кВт*ч/т.

Теплотворная способность данного отопительного изделия составляет 19 МДж/кг, что является намного больше чем у обычных дров (всего 10 МДж/кг).

При правильном выборе оборудования, изготовлении и хранении изделий, технология окупается примерно за 2 года.

После прочтения моей статьи Вы можете решить для себя, что лучше: сделать из ненужного сырья отопительный материал, сэкономить время и средства или дальше отапливаться дровами. Ведь при использовании брикетов можно и утилизировать ненужные в быту отходы, и топить дачу или баню экологически чистыми топливными брикетами. Если же вы хотите организовать свое производство пеллет то вам просто необходима будет информация про организацию технологической цепочки и в этом вам поможет моя новая книга «Типичные ошибки производителей оборудования при планировании производства пеллет».

Как делать брикеты?

Технологический процесс, применяемый на производстве, в домашних условиях осуществить невозможно. Причина – отсутствие прессового или экструзионного оборудования, способного создать давление хотя бы 30 МПа. Без этого нельзя выделить из древесины лигнин и самодельные брикеты не спрессуются. Выход простой: надо добавить связующее вещество, в качестве которого выступает обычная глина. Ее смешивают с опилками в пропорции 1:10 по массе (1 кг глины на 10 кг отходов), разбавляют водой и тщательно перемешивают.

Получившимся составом наполняют форму и приводят в действие механизм. Если изготовление топливных брикетов производится ручным способом, то необходимо приложить максимальное усилие и держать рычаг до тех пор, пока не сбежит вода. Затем изделие аккуратно извлекается и размещается на площадке под открытым солнцем для просушки. Можно снова приступать к заполнению формы и выдавливанию следующего «кирпича».

Общая информация о брикетах

Сырьем для данного вида биотоплива являются мелкие древесные отходы, в основном опилки. Конечно, их можно жечь и так, но это не очень удобно, топлива уходит много и оно быстро прогорает. А все потому что плотность древесной массы невелика, куда больше тепла получится, если сырье предварительно спрессовать. В этом и заключается технология производства брикет.

Вначале происходит переработка опилок и других отходов, их измельчение и просушивание. Влажность сырья перед прессованием должна находиться в пределах 6-16%, что и обеспечивает сушильное оборудование. Затем идет собственно изготовление топлива, что производится двумя способами:

- с помощью гидравлического пресса сырье формуется в брикеты прямоугольной или цилиндрической формы. Процесс проходит при давлении от 30 до 60 МПа и высокой температуре;

- методом экструзии на шнековом прессе из готовой смеси выдавливается брикет 4-х или 6-гранной формы под давлением около 100 МПа. Изделие проходит термическую обработку.

Следует отметить, что производство топливных брикетов из опилок не предусматривает добавления в состав смеси связующих компонентов. Под воздействием высокого давления и температуры частицы склеиваются лигнином, он содержится в любой древесине. В результате получаются «кирпичики» или «колбаски», чья теплотворная способность составляет до 5 кВт/кг. Производственный процесс показан на видео:

Специфики изготовления шнекового пресса

Шнековый пресс для производства брикетов для топлива собственными руками тоже можно сделать, однако работы окажутся очень сложными. При помощи подобного механизма можно будет обеспечить метод экструзии изготовления брикетов, который часто рассматривается на примере домашней мясорубки или соковыжималки.

Для работы данного оборудования сырье потребуется уместить в приемный бункер, из которого оно переместится шнеком в сужающийся канал конусообразной формы. На данном шаге происходит сжатие, а шнековый пресс будет развивать самое высокое усилие. В конце концов можно будет получить реальные дрова из опилок, которые будут иметь вид шестигранника. В процессе они проходят термообработку и обрезаются специализированным ножиком.

Для того чтобы лучше понять устройство подобного механизма, необходимо посмотреть на чертеж, который представлен в публикации. если вы даже будете задействовать гидравлический домкрат в самодельном прессе, то создать усилие больше, чем 300 бар, у Вас не получится. Поэтому нужно отказаться от заводской технологии, где не применяется вода. Это вызвано тем, что без связующих составляющих брикеты получить не получится. Как говорит практика, шнековый пресс для брикетов из опилок собственными руками сделать тяжелее всего. Причины очевидны. Собственными силами сделать детали не очень просто, а расходы на производство окажутся высокими. Для корпуса нужно брать сталь хорошего качества, пригодится так же и электропривод. Такая конструкция просит наличия мотора, самая маленькая мощность которого составляет 7 кВт. Дальше дело за малым: предстоит лишь собрать все вместе, воспользовавшись чертежом.

Самодельный пресс

При наличии чертежа и определенных навыков конструирования, можно изготовить пресс для топливных брикетов своими руками.

Самодельные приспособления для брикетирования бывают двух видов — функционирующие от домкрата и с ручным приводом.

Описание сборки конструкции поможет понять, как сделать пресс, и какой вариант использовать лучше всего.

Ручной

Чтобы изготовить ручной пресс, требуется пуансон. Его сооружают из толстого металлического листа. К материалу крепится рычаг давления, и конструкция закрепляется с помощью шарниров.

Пуансон устанавливается в специальную форму. Обычно ее делают квадратной. Изготавливают форму из металла. Тонким сверлом в нижней части и по бокам просверливаются отверстия, обеспечивающие в процессе прессования выход влаги.

Для сбора выделяющийся воды применяется емкость, в которую устанавливается готовый пресс.

Из домкрата

Чтобы получить более качественное твердое топливо и улучшить конструкцию пресса, применяется гидравлический домкрат.

Процесс изготовления такого оборудования состоит из таких этапов:

1. Из швеллеров формируется основание для пресса. Все металлические детали скрепляются с помощью сварки.

2. К каждому углу подготовленного основания в вертикальном положении крепятся стойки. Каждая опора берется высотой 1,5 метра.

3. К стойкам приваривается миксер. Барабан можно изготовить из трубы с большим диаметром или взять готовую часть от старой стиральной машинки.

4. Под миксером закрепляется стальной оцинкованный лоток, из которого сырье будет проникать в специальную форму.

5. В толстостенной трубе, предназначенной для матрицы, создаются отверстия. Они должны равномерно располагаться по всей круглой контракции. Ширина каждого проема должна составлять от 3 до 5 миллиметров.

6. В нижней части формы фиксируется с помощью сварочного аппарата фланец, к которому прикручивается дно.

7. Готовая форма соединяется с основанием.

8. После этого из стальных листов вырезается пуансон. Он должен иметь такую же форму, что и матрица. С помощью штока, пуансон соединяют с гидравлическим элементом.

Собранный механизм закрепляется сверху над формой к стойкам. Снизу фиксируется лоток.

Чтобы ускорить процесс извлечения прессованных брикетов, рекомендуется приварить диск и пружину к днищу матрицы. Он должен соответствовать диаметру пуансона. Такой механизм позволит автоматически выталкивать готовые изделия после отключения гидравлики.

Прессованное древесное сырье требуют просушки. Чем меньше влажность брикетов, тем лучше они горят. К тому же, сухие брикеты имеют боле высокую теплоотдачу.

Изготовленное своими руками компактное топливо позволяет значительно снизить затраты на обогрев дома. Готовые брикеты можно использовать как для котла, так и для печи. Но при этом следует учитывать, что качество продукции во многом зависит от показателя плотности.

Сделать прессованные дрова с помощью самодельного оборудования, которые будут длительное время гореть и отдавать большое количество тепла, практически невозможно.

Поэтому если необходимо использовать топливо с высокими характеристиками, то лучше приобретать его в специализированных магазинах.

Важные элементы пресса

Главными элементами простого пресса являются пресс-форма (стакан, куда помещают сыпучее вещество), поршень и образующий давление механизм. Сделать самостоятельно их не тяжело, так как они обычны для станков по брикетированию.

Устройство пресс-формы

Стакан, куда засыпают опилки или стружку именуется пресс-формой или камерой. От его геометрии будут подчиняться параметры брикета.

В большинстве случаев камеру строят из обрезка стальной круглой или трубы стальной. Основание поршня, которое заходит в стакан, режут из толстостенной (не меньше 3 мм толщины) пластины. Во время изготовления пресс-формы необходимо принимать во внимание соотношение следующих величин:

- площадь сечения пресс-формы (s, см 2 );

- подаваемое давление на поршень (u, кгс);

- удельное давление на сырье (p, кгс/см 2 ).

Эти величины связаны соотношением:

p = u / s

Брикеты с применением добавочного вещества для связки отлично держат форму, если они сформированы при удельном давлении более 150 атм. (1 атм. ? 1 кгс/см 2 ). Если исходить из возможности создаваемого усилия поршнем, рассчитывают площадь сечения камеры. К примеру, если есть гидравлический домкрат на 10 тонн, то:

Для подобных условий подойдёт профильная труба квадратной формы с длиной стороны 80 мм или круглая труба у которой диаметр условного прохода до 90 мм.

Длина получаемого брикета (l) зависит от высоты пресс-формы (h), плотности сырья в исходном сухом (q1) и брикетированном (q2) состоянии:

Тем не менее, после первого сжатия можно опять добавлять стружки в стакан и еще раз провести процедуру. Этим способом можно довести длину получаемого изделия почти что до высоты прессовочной камеры.

В процессе сжатия опилок происходит выделение влаги из брикета. Для того чтобы она свободно выходила, камеру перфорируют маленькими, однако нередко размещенными дырочками.

После развития брикета его стоит вынять из формы. Применение пружины и фальшь-дна, как это часто предлагают во всемирной сети, не практично. Большое давление полностью сжимает пружину, благодаря этому со временем происходит искривление ее формы, благодаря чему она теряет собственные свойства.

Благодаря этому необходимо либо делать отъемное днище пресс-формы и выталкивать брикет, либо строить разборный стакан. В другом варианте для него придется выполнить добавочную рубашку из прутка.

Доступные способы создания давления

Есть три популярных метода достижения давления, которые прекрасно подойдут для собственными силами изготовленного пресса для получения брикетов для топлива: использование рычага, гидравлического домкрата или винта. Любой из них по-своему прекрасен, а их реализация в работе не очень трудна.

Применение мускульной силы и рычага

В большинстве случаев в качестве рычага берут трубу из металла. Она не должна сгибаться под влиянием мускульной человеческой силы. К примеру, отлично подойдёт сильная труба для водопровода диаметра 40 или 50 мм с толщиной стены 4 – 4.5 мм.

Длину рычага и расстояние от точки опоры до соединения с поршнем подбирают не только смотря на достижение необходимого давления. Еще 1 очень важный параметр – глубина погружения поршня в стакан (h, см). Ее рассчитывают по формуле:

h = R * (l / L)

Тут R (см) – высота, на которую опустится конец рычага.

Неплохо бы выполнить конструкцию поэтому, чтобы глубина погружения поршня была достаточной для создания брикета без повторного сжатия с подготовительной досыпкой материала. Это сильно повысит ритм производства.

Нужную глубину погружения поршня (h, см) можно высчитать, зная исходную сухую (q1) и брикетированную (q2) плотность сырья и высоту стакана (H):

Если по какой-нибудь причине случилась ошибка (в основном, из-за неправильного определения значения исходной плотности сырья) и глубины погружения поршня недостаточно чтобы придать необходимой твердости изделию, то необязательно переваривать всю конструкцию. Можно или сделать меньше высоту стакана, или, досыпая опилки, прессовать один брикет за два или три прохода.

Использование гидравлического домкрата

Для создания крепкого давления применяют гидравлические устройства, например обыкновенные бутылочные домкраты. В основном, в обиходе, в которых есть автомобиль или остальная техника, такие гидроагрегаты есть, но их подъемность груза может быть недостаточна.

Домкраты недорогие. Так, модели, которые рассчитаны на 30-40 тонн можно выбрать менее чем за 5 тысяч рублей. А с подобными показателями уже можно получать брикеты большого сечения или одновременно несколько (3-5) экземпляров обыкновенного размера.

Для получения нескольких брикетов одновременно, необходимое кол-во пресс-форм ставят в ряд. Средняя подвижная рама должна быть прочной, чтобы на протяжении какого-то времени она не прогнулась. Прекраснее всего ее сделать из двутавровой балки или толстостенной трубы стальной.

Сам процесс прессования проходит длительнее, чем при эксплуатации рычажной конструкции. Однако использование мощного гидравлического домкрата дает возможность добиться намного большего удельного давления на заготовку. Брикеты получаются более ровные и плотные и уже имеют симпатичный красивый вид.

Винтовой механизм прессования

Рабочий принцип ручного винтового пресса подобен рычажному, только прилагаемое усилие подается под угол в 90°. Чем больше диаметр рукояти и меньше шаг резьбы, тем больше показатель увеличения давления.

Эта конструкция также дает прекрасную возможность создавать большее давление, чем станок на основе шарнирного механизма. Значимым ее недостатком считается наиболее медлительная среди предоставленных вариантов скорость работы. Однако к хорошим качествам можно отнести:

- простоту конструкции;

- возможность приобрести такой пресс за маленькие наличные средства с маленькой доработкой под нужды брикетирования;

- небольшой размер.

Во время работы с винтовым прессом не следует его применять «до конца», когда физических сил уже не хватает, чтобы провернуть механизм. В данном случае на резьбу с одной стороны действует сила прилагаемая человеком, а со второй (под 90°) – сила сопротивления получаемого брикета. Это может привести к быстрому изнашиванию резьбы или ее срыву.

Чтобы не перестараться и не покорежить механизм необходимо добиться достаточного результата на пробных экземплярах и либо установить фиксатор, либо выполнить маркером метку на резьбе, отмечающую ее максимально допустимое положение.

Виды топливных брикетов

Брикеты делят на виды в зависимости от их формы. В основном на рынке можно встретить следующие типы:

- RUF. Это прямоугольники прессованные размером 15 х 9,5 х 6,5 см. Производят их из опилок натуральной древесины с добавлением специальных компонентов.

- Nestro. Визуально это цилиндры диаметром от 6 до 9 см и длиной от 5 до 35 см, не имеющие отверстий. Материал для производства — прессованная древесная масса. Ее просушивают, помещают в загрузочною емкость, затем посредством шнека подают на прессование. По формам под давлением массу распределяют дозаторы.

- Pini kay. По форме это многогранники с числом граней от 4 до 6. В процессе производства их подвергают обработке высокими температурами и прессованию под высоким, до 1100 бар, давлением. В результате, возрастает эффективность горения, влагостойкость, плотность.

Химический состав и теплоотдача у всех этих видов прессованных опилок одинакова, отличаются они только плотностью. Этому топливу не свойственны искры, вылетающие в разные стороны. Большая плотность и незначительная гигроскопичность позволяют хранить это топливо в небольшой кладовке рядом с печкой.

Кроме опилок для производства брикетов применяют шелуху подсолнуха, гречки, бумагу, мелкие ветки, опавшие листья, солому. Оборудование для этого имеет довольно простую конструкцию, и изготовить его можно своими руками

Если для формирования брикетов есть необходимое сырье, их можно изготовить самостоятельно.

Шнековый пресс для опилок своими руками

Если вам необходимо изготавливать топливные брикеты для личного использования и в небольших объемах, то рациональным решением будет изготовление шнекового пресса своими руками. Если у вас имеется конструкторский опыт или техническое образование, то самостоятельно выполнить графическое изображение прибора не составит особого труда. Если же вы не уверены в собственных силах, то можно использовать один из профессиональных чертежей.

Виды

Наиболее популярными моделями самодельных шнековых прессов являются приборы следующих типов:

- Рычажный. В основе такой установки лежит рычаг, при помощи которого и передается физическое усилие на загруженное в матрицу сырье.

- Винтовой. Шнековое оборудование, рабочий механизм которого приводится в действие при помощи винтового вала. Он оснащается колесом и рукоятками.

Необходимые материалы

Для изготовления прибора вам могут понадобиться следующие материалы:

- Набор инструментов для столярно-слесарных работ, среди которых основную роль играют пассатижи, ножовки по металлу и древесине, молоток, напильники, отвертки и другие абразивные приспособления.

- Электродрель или шуруповерт.

- Набор сверл для работы по дереву и металлу.

- Аппарат для ручной сварки.

- Древесные и металлические полуфабрикаты — доски, профили и т. д.

Процесс изготовления прибора

Непосредственно изготовление шнекового пресса для опилок необходимо выполнять согласно следующей инструкции:

- Внимательно изучите имеющийся чертеж будущего прибора для создания твердотопливных брикетов.

- Выполните отдельные работы по подготовке элементов будущего пресса. На этом этапе производства следует выполнить получистовую обработку деталей и проделать необходимые отверстия.

- Осуществите окончательную сборку прибора. Чтобы сэкономить собственные силы и время, данный этап работ рекомендуется выполнять максимально быстро к будущему месту использования.

- Выполните пуско-наладочные работы, для чего создайте несколько брикетов с использованием 40-60% сырья от максимально возможной расчетной характеристики.

Технология изготовления брикетов

Процесс производства отопительного материала трудоемкий и требует выполнения последовательных операций.

При необходимости нужно подготовить сырье перед использованием:

- Дробление материала;

- Сушка дробленного сырья;

- Измельчение (чем лучше измельчены компоненты брикетов, тем выше показатели теплоотдачи).

Для изготовления своими руками сырье нужно смешать со связующим. Для этого вполне подойдет глина в соответствии 1 до 10, где берется 1 кг глины и 10 кг дробленого материала

Полученную смесь нужно смешать с водой для образования однородной массы, важно чтобы она была ни жидкой, ни твердой

Полученную массу нужно загрузить в специальное оборудование. При прессовании лишняя жидкость выходит и изделие получает окончательную форму. Если использовать самодельный пресс, то есть возможность что небольшое количество влаги все же останется внутри изделия.

Обязательным моментом при изготовлении отопительного материала является просушка после прессования. Сушить можно на открытом воздухе, под солнечными лучами и ветром. Время данного этапа зависит от объема брикетов, а также от использованных технологий прессования.

После просушки изделие нужно переместить в специальное место для хранения или упаковать.

Стоит ли делать брикеты в домашних условиях?

В реальной жизни топливные брикеты из опилок, сделанные своими руками, получаются не совсем такими, как это преподносится некоторыми интернет-ресурсами. Это заставляет сомневаться в целесообразности всего предприятия, и вот почему:

- на красочных видеороликах из интернета процесс выглядит просто и легко. В действительности это тяжкий труд, чтобы заготовить нужное количество топлива на сезон, надо затратить немало времени и физических усилий;

- теплота, выделяемая самодельными брикетами при сжигании, гораздо ниже, чем у заводских изделий. Все дело в недостаточной плотности «кирпичей», так как домашние приспособления не могут обеспечить требуемое давление прессования;

- просушивание на солнце не может сравниться с промышленными сушилками, поэтому в топливе содержится влага, влияющая на теплотворную способность;

- самодельное топливо из опилок содержит глину, что не сжигается в топке котла. Значит, золы будет оставаться больше.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Под матрицей фиксируем приемный лоток

Важно установить в таком положении, чтобы он не мешал снимать и устанавливать на место съемное дно матрицы.. Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

- Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора) - С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей - С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Чертежи и схема пресса для топливных брикетов

Рычажный и винтовой прессы применения покупных изделий не требуют. Но усилие нажатие у них не такое завидное. Потому пресс выгоднее собрать на основе гидравлического домкрата. В конструкции может быть электродвигатель и ручной привод.

Подробнее по схеме:

- К гидравлической установке присоединяется пуансон, размеры которого обязаны соответствовать размерам матрицы, в ней сырье и спрессовывается в брикет.

- Для изготовления матрицы используется толстостенная труба. Это если брать простейший вариант. Чтобы выходил воздух и влага, в стенках проделываются отверстия.

- У матрицы должно быть съемное дно. Когда его удаляешь, брикет пуансоном можно вытолкнуть в приемный лоток.

Готовый механизм дополняется двумя ручками, они нужны для удобства транспортировки.

Пресс для брикетов можно сделать из трубы и оцинкованной стали. Диаметр трубы – примерно 25 мм, из нее вырезается шток пуансона. Заготовка же для матрицы, как уже говорилось, делается из толстостенной трубы, ее диаметр зависит от того, какой размер у брикетов.

Готовое оборудование для производства в домашних условиях

Для производства топливных брикетов требуется специальное оборудование.

Поэтому, чтобы создать качественную продукцию своими руками необходимо приобрести:

- Измельчающее устройство.

- Сушильный станок.

- Пресс.

Но покупать дорогостоящие станки для брикетирования древесных отходов в домашних условиях нецелесообразно.

Мощные установки имеет смысл задействовать только при изготовлении топливных брикетов в больших объемах.

Изготавливать брикеты в качестве материала для обогрева частного дома можно без сушилки. Удалить влагу из заготовленного сырья несложно естественным способом. Для этого опилки или древесная стружка раскладывается небольшим слоем на улице под навесом.

Часто для создания компактного топлива применяется самодельный пресс. Такое устройство не обеспечит высокой плотности сжатия материала, но все же позволит сделать пригодное для домашнего использования топливо.

Особенности конструкции пресса

Прессовочное оборудование для изготовления топливных брикетов — механическое устройство, которое состоит из следующих элементов:

- Основание — обычно представлено столом, который используется для прикрепления основных конструктивных элементов пресса.

- Матрица — одна из основных составляющих прибора, которая образует его основную форму.

- Силовой каркас. Данная часть оборудования крепится к основанию. Основная его задача заключается в передачи усилия на сжимаемый сырьевой материал, что осуществляется через пуансон.

- Привод. В зависимости от типа шнекового пресса для опилок может быть использован механический или ручной тип воздействия:

- Для оборудования ручного привода используют дополнительный рычаг, при помощи которого передается силовое усилие пользователя.

- Механический — гидроусилитель или электромотор.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорогое мероприятие. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

После выдавливания воды и последующей сушки брикет становится довольно легким

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Познавательное видео для энтузиастов, желающих давить заняться ручным брикетированием разнообразных домашних отходов:

Это интересно: Мастерим своими руками — односкатный навес из металлопрофиля

Плюсы и минусы самодельных брикетов для топлива

Самым правильным будет изготовление шнекового пресса для опилок например если у вас есть свое древесное производство или возможность приобретения отходов по рентабельной стоимости. Но нужно брать во внимание, что не обращая внимания на небольшую себестоимость подобного топлива, оно все же имеет ряд минусов:

- После сушки самодельные брикеты получаются достаточно легкими, что связано с их маленькой плотностью.

- Удельная теплота от сгорания подобных материалов в три раза меньше, чем при эксплуатации древесины.

- Процесс самостоятельного производства брикетов для топлива занимает очень и очень много времени и просит больших усилий.

- В связи с необходимостью создания больших топливных запасов, затрудняется их хранение, ведь нужно не позволить промокания брикетов.

к содержанию ^