Многие дома имеют печи, которые работают на твердом топливе. Обычно, это дрова, уголь или топливные брикеты. Сырьем для пеллет являются продукты, оставшиеся от процедуры деревопереработки. Щепки можно сжигать и без предварительной обработки, но тогда смысла в этом будет мало, поскольку сгорать они будут за секунды. Именно по этой причине применяется пресс для опилок.

Особенности производства топливных брикетов

Горючее изготавливают из следующих видов сырья:

- опилок, щепы, стружки, коры;

- жмыха, лузги подсолнечника, шелухи других семян, в т.ч. круп;

- торфа;

- угольной пыли.

Брикеты из древесных отходов наиболее распространены.

Физика процесса

Порцию измельченного сырья загружают в форму и сдавливают прессом с силой до 3000 кг/кв.см.

На выходе получают брусок с более высокой плотностью, чем у древесины: 1,08–1,40 г/куб.см против 0,75–0,85. Такое топливо горит дольше и не дает искр.

Применение клеящего вещества

Для сцепления мелкофракционных частиц между собой требуется связующее вещество. В промышленном производстве задействуют лигнин, содержащийся в самом сырье. Это синтезируемый растениями сложный биополимер. Под действием высокого давления и вызванного им нагрева связующее вещество выходит из клеток и пропитывает брикет.

Для сцепления частиц требуется клеящее вещество.

Таким образом, топливо фабричного изготовления не содержит химических добавок и потому является экологически безопасным.

Большинство самодельных прессов не способно развивать давление, достаточное для разрушения растительных клеток и выжимки лигнина. Поэтому в домашнем производстве используют сторонние связующие:

- Глиняный раствор. Добавляют в количестве 5–10% от общего веса смеси.

- Гофрокартон и другую бумагу (содержит лигнин). Материал предварительно размачивают.

- Обойный клей. Подойдет самый дешевый.

Долю клея и бумаги подбирают опытным путем – это зависит от влажности сырья и развиваемого прессом давления.

Чем выше концентрация лигнина в древесине, тем более низкое требуется усилие для его выжимки. Данные по наиболее распространенным породам приведены в таблице:

| Название дерева | Массовая доля лигнина, % |

| Береза | 19 |

| Осина | 22 |

| Ель | 27 |

| Сосна | 27 |

| Пихта | 30 |

Если самодельный пресс развивает большое давление, для начала стоит попытаться сделать брикеты из опилок хвойной древесины. Не исключено, что стороннее связующее не понадобится.

Требования к используемому сырью

Правильно подготовленная исходная масса имеет следующие параметры:

- Влажность – 4–10%. Избыточное количество воды ухудшает горение.

- Фракция или толщина стружки – 2 мм. Крупную щепу предварительно измельчают в дробилках.

- Отсутствие травы, песка, листьев, земли; содержание коры – не более 5% от массы смеси. Такие компоненты нарушают монолитную структуру бруска, делают его рассыпчатым.

На предприятиях влажность сырья доводят до нужной величины в сушилках с подогревом. В домашнем производстве его выдерживают на солнце и сквозняке.

При использовании стороннего связующего вещества опилки замачивают в нем, а сушке подвергают готовый продукт.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

Обратите внимание! При промышленном производстве сырье перед прессовкой тщательно высушивают, а при самодельном – тщательно замачивают.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Общая информация о прессе для брикетирования

Оборудование выпускают в разнообразном исполнении. Развиваемое усилие варьируется в пределах от 500 до 3000 кгс/кв.см.

Примерная стоимость в рублях:

- мини-прессы – 70 000–100 000;

- модели бюджетного класса – 200 000;

- многофункциональные станки с большим ресурсом – от 300 000 до 1 000 000.

Самодельный агрегат можно изготовить в домашних условиях из подручных материалов.

Предназначение

Пресс сдавливает мелкофракционное сырье до его превращения в плотный брикет. Дорогие модели одновременно нагревают исходный материал до температуры в +150…300°С, что способствует выходу лигнина из растительных клеток.

Пресс сдавливает сырье в плотный брикет.

Станки, предназначенные для непрерывного производства евродров, разрезают их на отдельные бруски.

Конструктивные особенности: основные элементы

Главные составляющие пресса:

- Миксер. Перемешивает несколько видов сырья до состояния однородной смеси.

- Матрица. Придает сырью нужную форму.

- Пуансон. Оказывает давление на исходную массу.

- Рабочий механизм с приводом. Преобразует электрическую энергию в усилие сжатия.

- Станина. Основание, к которому крепят все компоненты.

Некоторые модели дополнительно оснащают нагревателем и ножом.

Принцип работы

Смесь поступает в матрицу, где подвергается давлению со стороны пуансона. Происходит уплотнение сырья с одновременной формовкой.

Принцип работы пресса для брикетов.

По принципу действия станки делятся на 2 вида:

- Прерывистые. В ходе производства многократно повторяют цикл: загрузка сырья – сжатие – выемка готового продукта из формы.

- Непрерывного действия (экструдеры). Подсыпка сырья и выдавливание продукта происходят постоянно, одновременно последний разрезают на бруски.

Сырье для производства

Сырьем для производства служат отходы от сельского хозяйства, отходы от деревообработки и мебельного производства. Для выпуска одного кубометра топливных блоков потребуется четыре кубометра отходов.

Сегодня для производства евродров используют следующие типы сырья:

- разные виды древесины;

- солома;

- торф;

- шелуха от злаковых культур;

- птичий помет;

- скорлупа грецких орехов. Такие брикеты горят красивым ярким пламенем и рекомендованы для каминной топки.

Поставщиков лучше искать среди агрокомплексов, деревообрабатывающих предприятий.

Средняя оптовая стоимость топливных брикетов сейчас составляет 6 500-7 000 рублей за 1 тонну.

Видовое разнообразие

Существует несколько типов прессов:

- гидравлические;

- шнековые;

- ударно-механические;

- грануляторы.

Отличия состоят в способе создания давления и характеристиках брикетов.

Гидравлический

Станки этого типа имеют следующие характеристики:

- Способ производства – прерывистый.

- Рабочий механизм – гидравлический: усилие создается путем нагнетания масла в полость гидроцилиндра.

- Удельное давление – 500–1500 кг/кв.см.

Гидравлический станок имеет прерывистый способ производства.

Сырье загружают порциями в пресс-форму (стакан). После сжатия извлекают готовый брикет.

У гидравлических прессов 2 достоинства:

- низкая стоимость;

- брикеты имеют форму кирпича (RUF), что облегчает транспортировку и хранение.

Недостатки:

- малая производительность;

- относительно низкое давление – плотность брусков не превышает 0,75–0,8 кг/куб.см.

Шнековый

Характеристики прессов:

- Способ изготовления – непрерывный.

- Рабочий орган – вращающийся шнек (как в кухонной мясорубке).

- Удельное давление – до 3000 кг/кв.см.

Пресс работает по принципу экструзии: шнек продавливает смесь сквозь постепенно сужающееся отверстие – фильеру. Благодаря конической форме канала сила сжатия со стороны его стенок в несколько раз превышает давление, развиваемое винтом. Похожий эффект наблюдают при вбивании клина в щель, что приводит к раскалыванию древесного ствола.

Шнековый пресс продавливает смесь сквозь сужающееся отверстие.

Преимущества установки:

- Высокая плотность брикетов – 1,08–1,40 кг/куб.см. Такое топливо долго горит и дает много тепла.

- Высокая производительность. Благодаря непрерывной работе экструдера за единицу времени удается получить больше брикетов, чем на гидравлической установке.

- Полено имеет формат Pini&Kay – с 6-угольным сечением и сквозным отверстием посредине. Канал обеспечивает поступление воздуха к внутренним слоям и, как следствие, максимально полное сгорание и минимальную зольность.

Недостаток шнекового пресса – высокая стоимость.

Ударно-механический

Характеристики оборудования:

- Способ производства – непрерывный.

- Рабочий орган – вращающийся коленчатый вал с закрепленным на нем шатуном (кривошипно-шатунный механизм).

- Удельное давление – до 2500 кг/кв.см.

Есть еще одна разновидность экструдера, когда сырье продавливает через фильеру поршень, двигающийся возвратно-поступательно.

По стоимости и производительности ударно-механические прессы занимают среднее положение между гидравлическими и шнековыми моделями. То же можно сказать о плотности бруска: она составляет 1–1,15 кг/куб.см. Он имеет сечение круглой формы (тип Nestro) со сквозным отверстием.

Ударно-механический пресс работает непрерывно.

Недостаток оборудования – ускоренный износ подшипника из-за ударного воздействия.

Несмотря на это, такие прессы получили широкое распространение благодаря оптимальному сочетанию цены установки и качества продукта.

Пресс-гранулятор

Это универсальный экструдер для изготовления мелкофракционного прессованного продукта. Если сырьем выступает измельченное зерно – на выходе получают комбикорм; если опилки, торф, шелуха семян и пр. – топливные гранулы (пеллеты). Преимущество малокалиберных брикетов состоит в возможности автоматической подачи их в камеру сгорания котла шнековым или поршневым питателем. Теплогенератор должен быть оборудован специальной пеллетной горелкой.

Критерии выбора пресса: на что обратить внимание

Выбирая станок, учитывайте следующее:

- Мощность электродвигателя. Она ограничена пропускной способностью автоматического выключателя на вводе в дом и сечением кабелей. Наиболее энергоемкими являются шнековые агрегаты.

- Расстояние до сервисной службы поставщика. Чем ближе она расположена, тем быстрее выполнят ремонт и тем меньше будет убытков от простоя оборудования.

- Консультирование по телефону. Полезная услуга от поставщика или дилера позволяет избежать ошибок и сэкономить деньги.

- Объем доступного сырья и емкость рынка. Затраты на покупку машины с избыточной производительностью будут неоправданно большими, а вместе с ними и стоимость ремонта. Эти факторы увеличат срок окупаемости оборудования и приведут к снижению прибыли от производства.

Выбирая станок, учитывайте мощность электродвигателя.

Размер помещения

Размер же помещения под производства может варьироваться исходя из того, какое именно оборудование будет установлено для дальнейшего производства, от его комплектности и правил безопасности при использовании.

Также на размер будет влиять объём производственной мощности. Так, например, при выработке 150 – 200 килограммов евродров в час, понадобится помещение размеров от 100 до 150 квадратных метров, к которым нужно будет прибавить порядка 50 квадратов, отведённых под зону хранения сырья и произведённой продукции. Соответственно, при увеличении мощностей, размер помещения и склада также потребуется увеличить пропорционально.

Способы создания устройства

Изготовить в домашних условиях экструдер невозможно. Все самодельные станки прессуют брикеты в форме (стакане) прерывистым способом.

Главная задача конструктора – обеспечить удельное давление хотя бы в 150 кг/кв.см. Эту величину определяют 2 фактора:

- создаваемое прессом усилие (прямая зависимость);

- площадь поперечного сечения формы (обратная).

Подбирая соотношение этих параметров, достигают нужных характеристик.

Например, станок давит на порцию сырья с силой 1350 кгс. Если брусок имеет сечение 5х5 см, удельное давление составит:

P = 1350 / (5 х 5) = 54 кгс/кв.см

При столь низких показателях брикет будет крошиться. При уменьшении размеров его сечения до 3х3 см, конструктор увеличит удельное давление до:

P1 = 1350 / (3 х 3) = 150 кгс/кв.см

Существует несколько способов добиться большого усилия.

Задача конструктора состоит в обеспечении удельного давления пресса.

Использование мускульной силы и рычага

Это наиболее простой вариант пресса, все его элементы могут быть изготовлены в домашних условиях.

В качестве рычага используют прочную трубу, например усиленную водопроводную диаметром 40–50 мм со стенкой толщиной 4–4,5 (мм). Один ее конец снабжают осью и фиксируют в кронштейне так, чтобы другую сторону можно было поднимать и опускать.

На небольшом расстоянии от точки вращения крепят шток с пуансоном.

Сила сжатия будет равна Q = P * (L / L1), где:

- P – вес оператора, воздействующий на свободный конец рычага;

- L – длина трубы;

- L1 – расстояние от точки вращения до места соединения штока с пуансоном.

Пример:

- оператор весит 90 кг;

- длина рычага – 3 м;

- расстояние от точки вращения трубы до пуансона – 0,3 м.

При таких условиях сила сжатия составит:

Q = 90 * (3 / 0,3) = 900 кгс

Нужно учесть, что такая же сила воздействует на кронштейн в точке вращения рычага, поэтому тот должен быть прочным.

Для достижения давления в 150 кгс/кв.см площадь сечения бруска должна быть равна:

S = 900 / 150 = 6 кв.см

Рычажную установку проектируют так, чтобы производить брикетирование в 1 прием. Иначе придется тратить время на подсыпку сырья, что приведет к снижению производительности.

Глубина погружения пуансона зависит от объема порции. Ее вычисляют по формуле A = H * (1 – (p1 / p2)), где:

- H – высота стакана;

- p1 и p2 – плотность сырья и брикета соответственно.

Чем больше A, тем дальше нужно отнести шток от точки вращения. Но это приводит к уменьшению силы сжатия.

Подбор параметров производят так:

- Вычисляют площадь поперечного сечения трубы, из которой будет сделан стакан.

- Рассчитывают требуемое усилие и исходя из этого определяют расстояние штока до точки вращения.

- Изготавливают пробный брикет.

- Если за 1 подход не удалось обеспечить нужную степень сжатия, отрезают часть стакана, чтобы уменьшить его длину.

Формула для расчета силы давления поршня (m) в зависимости от прикладываемого человеком усилия (M), расстояния от поршня до точки крепления рычага (l) и его общей длины (L)

Если высокая производительность не нужна, делают брикет в несколько приемов, догружая сырье.

Чтобы увеличить силу давления на рычаг, можно привлечь помощника.

Применение гидравлического домкрата

Бытовой гидравлический домкрат развивает усилие в 30–40 тс. Если оснастить им пресс, доступная площадь формы составит:

S = 30000 / 150 = 200 кв.см

Гидравлический домкрат развивает большое усилие.

Такой станок можно оснастить несколькими формами. Тогда раму для пуансонов делают из прочного проката, например двутавра или толстостенной профилированной трубы.

Недостаток пресса на базе гидравлического домкрата состоит в большой продолжительности цикла. Зато у него выше производительность, а брикеты больше похожи на изготовленные промышленным способом.

Конструкция типового гидравлического пресса состоит из рамы и подвижной балки, на которую ставят домкрат. Возврат системы в исходное положение происходит за счет действия пружин

Винтовой механизм прессования

Еще одно приспособление для усиления мускульной силы – винт. Величину создаваемого им давления вычисляют на основании «золотого правила механики».

L1 / L2 = Q2 / Q1, где:

- L1 – путь, пройденный точкой приложения мускульной силы;

- L2 – перемещение пуансона, закрепленного на винте или рычаге;

- Q1 – мускульная сила;

- Q2 – развиваемое прессом давление.

Пример:

- длина рукояти в хвостовике винта – 80 см (2 плеча по 40 см);

- приложенное оператором усилие – Q1=40 кгс;

- шаг резьбы винта – 3 мм.

Винтовой механизм прессования усиливает мускульную силу.

За 1 оборот точка приложения мускульной силы, т.е. конец рукояти, пройдет путь:

L1 = 2 * П * 40 = 2 * 3,14 * 40 = 251,2 см

Пуансон опустится на L2 = 3 мм = 0,3 см. Сила воздействия с его стороны на сырье равна:

P2 = (L1 * P1) / L2 = (251,2 * 40) / 0,3 = 33493 кгс

Фактическое усилие будет меньше, т.к. часть энергии оператор израсходует на преодоление трения в паре винт-гайка. Средний КПД подобных приспособлений составляет 25–30%. Значит, рассмотренный в данном примере пресс давит на порцию сырья с силой 33493,3 * 0,25 = 8373,3 кгс.

Преимущества винтовых прессов:

- наибольшая сила среди ручных устройств;

- компактность;

- простая конструкция.

Недостатки:

- цикл имеет большую продолжительность;

- изготовление винта и гайки придется заказывать токарю.

Оператор должен контролировать прилагаемое усилие, иначе можно сорвать резьбу.

Рекомендуется увеличивать давление понемногу и, как только будет получен приемлемый результат, поставить на винте метку, обозначающую крайнее положение.

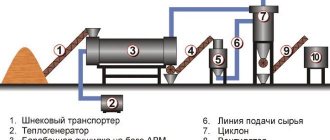

Какое оборудование используется

Для производства твердого топлива необходимо такое оборудование:

- Дробилки, измельчители барабанного или дискового типа. Используют для доведения фракции до заданных размеров. Чем мельче компоненты, тем качественнее топливный блок.

- Калибраторы, которые отсеивают гранулы нужных размеров. Остальной материал отправляется на повторное дробление.

- Молотковая мельница. Измельчает фракции до состояния древесной муки.

- Котел для нагрева воздуха для сушки массы.

- Сушильные камеры: они высушивают влажное сырье. Можно использовать как до дробления, так и после. Чем суше материал, тем лучшего качества будут евродрова. Во время сушки электронные измерители влаги мониторят показатели сырья.

- Барабан для смешивания компонентов.

- Прессовальное оборудование бывает разным в зависимости от вида евродров. Это может быть брикетировочный станок, пресс, экструдер. Современное оборудование может не только прессовать, но и выпаривать влагу, создавать защитную оболочку.

- Установка для охлаждения готовых топливных брикетов.

- Сито. Отсеивает не спрессованные опилки от готовых блоков.

- Упаковочная машина. Топливные брикеты необходимо завернуть в целлофан, чтобы оградить их от попадания влаги.

Стоимость полного комплекта оборудования для запуска полноценного завода по выпуску топливных брикетов методом горячего прессования составит несколько миллионов рублей. Можно рассмотреть вариант лизинга. Также вам потребуется купить или арендовать большое помещение (от 150 кв. метров) в промышленной зоне с высокими потолками и всеми необходимыми коммуникациями.

Инструкция по изготовлению пресса

Для создания самодельного станка потребуются инструменты:

- сварочный аппарат;

- болгарка с отрезными дисками по металлу;

- дрель;

- рулетка;

- карандаш или маркер.

Для создания самодельного станка требуется сварочный аппарат.

Порядок действий зависит от того, какой привод будет использоваться.

Ручной

Начинают с изготовления станины. Эта часть воспринимает все усилия, возникающие в элементах конструкции, поэтому она должна быть прочной. Станина представляет собой раму из толстого уголка или профилированной трубы с усилением в местах, подверженных наибольшему давлению.

На следующем этапе делают пресс-форму. Для этого от круглой или квадратной трубы с толстыми стенками отрезают фрагмент нужной длины. В нижней части стакана делают несколько тонких отверстий для выхода воздуха и влаги.

Нужно продумать способ извлечения готового брикета из формы.

Есть 3 варианта:

- Стакан оснащают подвижным дном с пружиной под ним. Та выталкивает брикет после снятия нагрузки. Недостаток решения в том, что пружина быстро изнашивается, теряя упругость.

- Делают съемное дно. Его демонтируют в конце цикла, затем выталкивают готовый брикет прессом.

- Применяют разборный стакан из 2 половин. Перед прессованием на него надевают 2 кольца из арматуры.

Форму помещают в емкость или обваривают по периметру бортиком, чтобы вылившаяся из нее в процессе прессования вода не растекалась.

Ручной пресс начинают с изготовления станины.

Пуансон вырезают из стального листа толщиной не менее 3 мм.

В завершение к станине приваривают кронштейн, предварительно вставив в него ось рычага, или 4 стойки с гайкой для винтового механизма.

Чертежи пресса для изготовления брикетов

С электромотором

К модели на базе гидравлического домкрата с насосом и двигателем предъявляют более высокие требования в части прочности. Действуйте в таком порядке:

- Сделайте сварную станину из швеллеров.

- По углам приварите стойки длиной по 1,5 м.

- Между ними закрепите барабан для смешивания опилок и связующего вещества, снятый со старой стиральной машины или изготовленный из трубы большого диаметра.

- Ниже установите стальной оцинкованный лоток для подачи смеси в форму.

- Прикрепите к стойкам гидродомкрат.

- Сделайте и затем установите на свои места стакан и пуансон, как в ручном варианте.

Пресс готов к эксплуатации.

Технологические процессы и необходимое оборудование

В тканях растительных отходов содержится лигнин – это полимерное соединение, которое служит связующим веществом. Процесс прессования исходных материалов под высоким давлением приводит к повышению их температуры, в результате чего это вещество активируется и обеспечивает необходимую связку между фракциями и дальнейшее формирование брикета.

Процесс производства брикетированного экотоплива состоит из следующих этапов:

- Подготовка сырья – дробление, измельчение, просеивание

- Сушка – влажность исходных материалов не должна превышать 12%

- Прессование и формирование брикетов

- Термическая обработка (только для спецификации Пини-Кей) при температуре 250-350°С

Благодаря нагреву, поверхность брикетов оплавляется, что делает их более прочными. Брикеты Пини-Кей имеют характерный тёмный оттенок. Готовую продукцию упаковывают в мешки или плёнку. Для её хранения не требуется специальных условий, главное – это исключить возможность проникновения влаги к месту складирования готовых брикетов.

Полезные советы и общие рекомендации

Создатели самодельных станков для брикетирования советуют поступать так:

- Начинать конструирование с подробного чертежа с указанием размеров. Это позволит избежать ошибок и точно определить количество необходимых материалов.

- Поручить расчет деталей на прочность инженеру-механику или строителю, хорошо разбирающемуся в сопротивлении материалов.

- Периодически проверять изделие на предмет искривлений и перекосов и при обнаружении устранять их. Иначе пострадает качество брикетов.

- Готовые бруски просушивать на солнце или в проветриваемом помещении. Это обеспечит высокую теплотворную способность горючего.

Используя в качестве связующего глину, проследите, чтобы в ней не было почвы. Иначе брикеты будут крошиться.

Персонал

Количество нанимаемой рабочей силы также будет зависеть от объёмов вашей линии по производству брикетов. Стандартная схема трёхсменной работы предприятия обеспечивается четырнадцатью сотрудниками. Среди них работающие на должности директора, кладовщика и бухгалтера идут по графику пятидневной недели. Остальные – по 4 человека в три смены. Кладовщика и бухгалтера имеет смысл совмещать.