Разновидности винтов

Классификация крепежей может быть проведена по различным основаниям. Их можно разделить на несколько крупных групп в соответствии с принципом работы, формой головки и шлица. Кроме того, существуют и детали узкого назначения для определенных типов операций. К примеру, для тонкого контроля (натяжения, расстояния и т.д.) используется регулировочный винт. Он применяется в разных устройствах от вышивальных пялец до сложных механизмов.

По назначению

Для жесткой фиксации используют установочный (или стопорный) винт, для разъемного соединения – крепежный. Последний имеет головку, которая, с одной стороны, прижимает скрепляемые детали, с другой – облегчает установку и демонтаж. Некоторые из них имеют потайную часть, призванную воспрепятствовать снятию крепежа сторонними лицами. Выпускаются специальные винты для фиксации автомобильных колес, требующие уникального ключа для работы с ними.

Разные типы материалов нуждаются в определенных подготовительных манипуляциях для получения надежных соединений. Если у обоих изделий неплоская поверхность, в точках, где будут находиться винты, ее обрабатывают так, чтобы получить ровные площадки для гайки и головки. Иначе крепеж может перекоситься, что создаст лишнее напряжение в конфигурации и может привести к ломке болта. У тонких изделий следует организовать для резьбы локальные утолщения. Если скрепляемые конструкции отличаются мягкостью, в них рекомендуется сделать под винты плотные втулки. Такие же приспособления, сделанные из изоляционных материалов, хорошо подходят для связывания изделий, имеющих разницу потенциалов. Еще одно решение этой проблемы – использовать винты не из металла.

Установочные изделия используют для фиксации взаимного положения конструкций относительно друг друга. На концах они имеют выпуклости или выемки, обеспечивающие лучшее удерживание в данной позиции. Под эти конфигурации могут создаваться специальные отверстия. Концы крепежей могут иметь форму цилиндра, конуса, сверла, а иногда и более сложное исполнение (к примеру, ступенчатое).

Крепежный

Установочный

По форме головки

Форма головки у крепежей может быть полукруглой (слегка выпуклой) или плоской. Иногда встречаются и круглые головки: такое исполнение не носит функционального назначения и призвано создать привлекательную внешне фурнитуру. Есть конструкции в форме гриба – низкие и имеющие сверху вид сферы.

Можно встретить и винт с потайной головкой. Подобная конфигурация используется также в шурупах. Она имеет форму конуса и уплощенную наружную поверхность. Изделия рассчитаны на такой монтаж, чтобы верхушки утапливались в материал. Есть и полупотайной вариант, отличающийся скругленной вершиной.

Еще одна разновидность – винт с внутренним шестигранником. Резьба у него неполная, а головка имеет форму цилиндра. В ней присутствует шестиугольное углубление, рассчитанное на специальный ключ.

По виду шлицев

Форма у шлица бывает очень разной. Наиболее распространенные варианты:

- Прямой стандартный шлиц, для работы с которым нужна отвертка с клиновидным наконечником. Если такого инструмента рядом нет, в ход может пойти стамеска или нож.

- Шлиц в виде креста.

- «Торкс» с пятью или шестью лучами. Габариты могут варьироваться от 0.1 до 10 см.

- Звезда с 12 лучами, верхушки которых образуют углы в 60 градусов.

- Шлиц Робинсона с квадратными углублениями для закручивания и демонтажа.

Есть и ряд других вариантов конструкций. Один из примеров – антивандальный шлиц, предусматривающий только опцию закручивания. Из-за этой особенности он получил название One Way. Демонтировать его выкручиванием не выйдет: для этого понадобится прорезать или высверливать винт. Еще один тип шлица – бристольский, используемый в изделиях из мягких металлов. Его характеризуют 2 или 3 пары радиальных лучей.

Критерии выбора

На диаметр подбираемого изделия влияет ряд параметров: особенности материалов, конфигурация соединяемых деталей, величина воздействующих нагрузок. Если использовать слишком толстый винт, изделие может повредиться.

Важно правильно выбрать длину: если она будет недостаточной, соединение будет непрочным. Хорошо, если для работ уже разработана проектная документация с ведомостью крепежей. В ней приводятся данные о том, какие винты нужны для соединений.

Для требовательных узлов нужны крепежи из высокопрочных металлов. Если работы ведутся на улице, важно, чтобы винты были стойкими к окислению. В качестве материалов в этом случае подходят кремниевая бронза и стальные сплавы с хромом и никелем.

Использование современных винтовых механизмов в домкратах

При старте ракеты со специальной подвижной установки последняя испытывает значительные перегрузки. Для того чтобы уменьшить нагрузки на подвеску и обеспечить правильное положение при старте используют домкраты. В технике существует большое количество разных типов этих механизмов. У каждого из них имеются свои достоинства и недостатки. В начальной стадии проектирования необходимо выбрать тип домкрата, т. к. в зависимости от типа домкрата зависит вес машины, габариты и ее компоновочная схема.

Домкрат — устройство, предназначенное для поднятия грузов и удержания в заданном положении необходимое время.

Основные цели разработки новых конструкций и схем домкратов:

- повышение надежности;

- повышение нагрузочной способности;

- повышение КПД;

- уменьшение времени на подготовку работы;

- упрощение конструкции путем использования более эффективных методов уплотнения (для гидравлических составляющих);

- применение новых материалов более легких, прочных, износостойких.

Основными направлениями повышения надежности и эффективности использования горизонтирующих устройств является конструктивное усовершенствование механической части домкрата, путем применения новых типов передач.

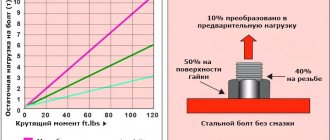

В винтовом домкрате используется передача винт-гайка. Основными преимуществами этих передач, по сравнению с другими механизмами являются простота конструкций; изготовления и эксплуатации; высокая прочность при ударных нагрузках; возможность самоторможения и высокая кинематическая точность. Главным недостатком является большие потери на терние (в самотормозящей передаче КПД ≤ 0,5) и вследствие чего высокий износ. Все основные недостатки таких передач определяются характером сопряжения винтовых поверхностей винта и гайки и их относительного движения, так как в процессе работы происходит скольжение рабочих поверхностей друг по другу при незначительном количестве смазки между ними. Требование высокого КПД механизма обязывает для уменьшения коэффициента трения антифрикционную пару сталь — бронза. На рисунке 1 приведена схема передачи винт-гайка.

Рис. 2. Передача винт-гайка. 1 — винт; 2 — гайка

Повысить КПД можно следующим образом [1]:

- увеличение угла φ подъема винтовой линии на среднем диаметре резьбы d2. При этом

φ=, (1)

где: Р — шаг резьбы; z — число заходов резьбы. Из формулы (1) видно, что наиболее эффективно для повышения КПД увеличить число заходов.

- использование резьбы винта и гайки с малым углом наклона к вертикали рабочего профиля витка . В механизмах винт — гайка скольжения применяют трапецеидальную (=150), нереверсивную упорную (=30). Эти резьбы имеют прямолинейные боковые стороны витков резьбы для технологичности изготовления. На рисунке 2 показан профиль витка резьбы.

Рис. 2. Профиль витка резьбы

- использования высококачественных антифрикционных материалов для гайки, а для винта — материалов с высокой износостойкостью.

Перечисленными методами существенно повысить КПД механизмов винт — гайка скольжения не удается, поэтому были разработаны винтовые механизмы качения. Переход в винтовых механизмах от трения скольжения к трению качению стал возможен за счет введения в механизм дополнительных деталей, установленных между винтом и гайкой. Шариковинтовая передача

На рисунке 3 показана шариковинтовая передача. Для повышения технических характеристик передачи между гайкой 2 и винтом 1 установлены шарики 4, размещенные в винтовых канавках, выполненных на поверхности винта и гайки.

Рис. 3. Шариковинтовой механизм. 1- винт; 2- гайка; 3- канал возврата; 4- шарики

Эти канавки служат дорожками качения для шариков. Шарики движутся по замкнутой траектории, возвращаясь в исходное положение по каналу возврата 3, и не выходят за пределы гайки. Конструируются механизмы с одной, двумя, но чаще с тремя группами шаров, каждая из которых независимо циркулирует по своей замкнутой траектории. Шариковинтовой механизм имеет различную форму профиля винтовой канавки, выполненной на поверхностях винта и гайки [2].

Профиль канавки является специальным модифицированным для реализации определенной цели. На рисунке 4 показаны основные профили винта и гайки шариковинтовой передачи. На рисунке 4 а — полукруглый профиль копирует профиль шара и обеспечивает одноточечный начальный контакт шара с канавкой, на рисунке 4 б — прямолинейный профиль, и на рисунке 4 в — комбинированный профиль.

Рис. 4. Профили винта и гайки шариковинтовой передачи

Основные достоинства шариковинтовой передачи:

- Малые потери на трение;

- Высокая нагрузочная способность при малых габаритах;

- Размерное поступательное перемещение с высокой точностью;

- Высокое быстродействие;

- Плавный и бесшумный ход.

К недостаткам шариковинтовой передачи можно отнести:

- Сложность конструкции гайки;

- Ограничение по скорости вращения винта (из-за вибрации);

- Высокую стоимость (исполнения с шлифованным винтом).

Роликовинтовая передача

На рисунке 5 показана простейшая конструкция ПРВМ с короткими роликами, между резьбовыми деталями которой имеются осевые зазоры. Механизм состоит из многозаходных винта 1 и гайки 5, между которыми установлены n

резьбовых однозаходных роликов 4. По одной образующей витки резьбы каждого ролика находятся в зацеплении с витками резьбы гайки, а по противоположной образующей — с витками резьбы винта. Торцовые шейки роликов установлены в отверстиях сепараторов 2. Чтобы ролики относительно винта имели одну степень свободы и синхронно работали, их дополнительно связывают с гайкой с помощью зубчатых зацеплений. Для этого на концах каждого ролика непосредственно по резьбе нарезают наружные зубья, которые зацепляются с внутренними зубьями, нарезаемыми на втулках 3, которые закреплены в гайке [3].

Рис. 5. Планетарный роликовинтовой механизм. 1-винт; 2- сепаратор; 3- втулки 4- ролики; 5- гайка

При вращении винта гайка поступательно перемещается вдоль его оси, а ролики совершают планетарное движение. Каждый ролик вращается вокруг своей оси, и все ролики вместе с сепараторами вращаются вокруг оси винта. Размеры деталей ПРВМ так подобраны, что ролики обкатываются по гайке, а в точке начального контакта сопрягаемых витков винта и ролика вектора их линейных скоростей практически совпадают. Таким образом, ПРВМ относятся к винтовым механизмам, в которых реализуется трение качения. В некоторых конструкциях ПРВМ ведущим звеном является вращающаяся гайка, а винт зафиксированный от вращения совершает поступательное движение.

Основные достоинства роликовинтовые передачи:

- Очень высокой грузоподъемностью (статическая нагрузка до 1000 тонн, динамическая нагрузка до 200 тонн);

- Очень высокой допустимой скоростью вращения (для РВП диаметром 48 мм — 3000 об/мин);

- Очень высокими допустимыми ускорениями (7000 рад/сек кв.);

- Долгим сроком службы даже при постоянной работе;

- Высочайшей надежностью;

- Хорошей сопротивляемостью агрессивным средам (пыль, песок, лёд);

- Хорошей сопротивляемостью ударным нагрузкам и вибрациям;

- Прекрасной повторяемостью позиционирования (шаг 1 мм);

Наиболее эффективными методами увеличения коэффициента полезного действия, нагрузочной способности и жесткости механизма является применение современных передач. В современной технике широкое применение находят шариковинтовая и роликовинтовая передачи. Исследованы недостатки и достоинства этих передач. Несмотря на то что себестоимость этих домкратов больше их целесообразно использовать т. к. они обладают лучшими характеристиками и имеют больший срок службы.

Эти передачи являются наиболее перспективными в развитии современной техники.

Литература:

- Решетов Д. Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. — М.: Машиностроение, 1989. — 496 с.

- Павлов Б. И. Шарико-винтовые механизмы в приборостроении. Ленинград-Москва, Машиностроение, 1968. — 134 с.

- Блинов Д. С. Планетарные роликовинтовые механизмы. Конструкции, методы расчетов / Под ред. О. А. Ряховского. — М.: МГТУ, 2006. — 222 с.

Как предупредить самоотвинчивание винта

Самопроизвольное отвинчивание часто возникает вследствие тряски и подобных динамических нагрузок. Для его предотвращения существуют разные методы. Один из примеров – шайбы из упругих материалов, монтируемые под головку или в гайку, а также парные детали вида “NordLock”. В продаже можно встретить винты, оснащаемые такими приспособлениями. Еще один вариант – проволочные замки, соединяющие расположенные по соседству крепежи и препятствующие самоотвинчиванию. Иногда под головки монтируют пружинящие шайбы. Для лучшего сцепления крепежа с деталью можно нанести возле головки немного краски или лака.

Проволочный хомут

Полиамидная шайба

NordLock

Пружинная шайба гровер

Вертикальные устройства

Конструкцию винтовых вертикальных домкратов разработали 30 лет назад, и с того времени она практически не изменилась. Главные конструктивные элементы устройств — это винт и корпус из стали. Грузоподъемность — до 1 т.

Основные преимущества:

- Незначительность усилия, прилагаемого на рукоятку.

- Большой рабочий ход.

- Стабильность нагрузки.

- Большая высота поднятия.

- Невысокая стоимость.

- Небольшая масса.

Минусы:

- Маленькая площадь опоры, невысокая устойчивость.

- Возможность применения лишь для подъема автомобилей с особыми проушинами.

- Большие габариты.

Во избежание «подлома» опытные автолюбители советуют дополнительно подкладывать под кузов поднятой машины бревна, кирпичи и т. п.

Стоечные механические

Стоечно-винтовые конструкции выпускаются с одним-двумя винтами и могут поднимать грузы массой до 3 т. Принцип работы одновинтовых устройств такой же, как у вертикальных. В двухвинтовых домкратах роль опорной гайки играет корпус. В первый винт с большим диаметром вкручен второй винт с крупной резьбой. При вращении ручки выносится винт большей окружности, из которого выходит винт с меньшим диаметром, за счет чего высота поднятия увеличивается.

Стоечные винтовые конструкции устойчивы и имеют жесткий каркас. К минусам можно отнести большой вес, а для домкратов с одним винтом — относительно малую высоту подъема.

Рычажно-винтовые

Многофункциональные устройства, применяющиеся для поднятия автомашин массой до тонны. Главными элементами являются винт, нижний и верхний рычаги. На верхнем рычаге имеются гайка и подхват, на нижнем — опорная площадка и винтовой упор. Угол между рычагом с подхватом и рычагом с площадкой изменяется вращением ручки.

Достоинства устройств:

- Сравнительно небольшая масса.

- Большой рабочий ход.

- Низкая начальная высота.

К минусам можно причислить невысокую жесткость конструкции и слабую устойчивость.

У винтовых домкратов жесткая конструкция и большая поверхность опоры, в использовании они универсальны. Недостаток же в малом рабочем ходе.

Ромбические домкраты

С помощью винтовых механических ромбических устройств поднимаются машины массой до 2 т. В комплекте несущего компонента имеются четыре рычага, соединенных шарнирами, которые расположены ромбом. Опускание и поднятие осуществляются за счет изменения углов ромба.

Привод ромбических механизмов может быть:

- механическим;

- гидравлическим;

- электрическим;

- ручным.

С помощью этих устройств можно поднять груз весом до 1,5 т. Конструкция имеет небольшие размеры, надежна, позволяет поднимать грузы на значительную высоту. Недостаток в довольно большой цене.

Комбинированные рычажно-винтовые изделия представляют собой своеобразное соединение ромбического и рычажного домкрата. Они негабаритны и имеют малую стартовую высоту. Недостатки же заключаются в низкой устойчивости и недостаточной жесткости.

Описанные виды могут быть отнесены к устройствам для применения главным образом в быту. Каждая разновидность представлена разными по мощности моделями. Так, винтовой механизм, который применяется в строительстве, имеет большие габариты и может поднимать очень большой вес.

Установка ШВП на станок с ЧПУ

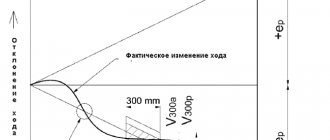

Станки с блоком числового программного управления получили весьма широкое распространение. Выбор проводится на момент разбора конструкции и проектирования. Перед непосредственной установкой проводится следующий расчет:

- Необходимое усилие, передающееся на винт. Основные узлы станка могут воспринимать различную нагрузку. Если винт не будет рассчитан на это, то есть вероятность деформации, а также срезания витков и появления других дефектов. Именно поэтому проводятся тщательные расчеты для определения того, какую нагрузку должна воспринимать шаприко-винтовая передача.

- Величина хода стола. В большинстве случаев рассматриваемая шарико-винтовая передача устанавливается для обеспечения продольного или поперечного хода стола фрезерного оборудования, а также других узлов.

- Определяется наиболее подходящая длина винта. Как ранее было отмечено, показатель более 2-х метров может стать причиной искривления и появления других дефектов при длительной эксплуатации устройства.

- Требуемая точность может зависеть от самых различных показателей. Для станков ЧПУ требуется механизм с наиболее высоким показателем точности, так как она снижается от привода к зоне обработки.

- Определяются требуемые конструктивные особенности гайки. В этом случае определяется стоимость устройства и некоторые другие моменты.

- Уточняется тот момент, должен ли свободный конец фиксироваться на момент эксплуатации.

- Определяется то, каким образом проводится крепление шарико-винтовой передачи к корпусу. Только при высокой жесткости конструкции обеспечивается требуемая точность позиционирования всех элементов конструкции.

Провести установку рассматриваемого устройства может исключительно специалист, обладающий соответствующей подготовкой. Это связано с важностью точностью позиционирования шарико-винтовой передачи.

В заключение отметим, что в продаже встречается просто огромное количество вариантов исполнения подобного устройства. Не все они могут применяться из-за различного показателя точности позиционирования основных элементов.

Эксцентриковые и кулачковые механизмы

Схема эксцентрикового механизма показана на рис. 9, б. Эксцентрик представляет собой круглый диск, ось которого смещена относительно оси вращения вала, несущего диск. Когда вал 2 вращается эксцентрик 1 воздействует на ролик 3, перемещая его и связанный с ним стержень 4 вверх. Вниз ролик возвращается пружиной 5. Таким образом, вращательное движение вала 2 преобразуется эксцентриковым механизмом в поступательное движение стержня 4.

Кулачковые механизмы широко применяются в станках-автоматах и других машинах для осуществления автоматического цикла работы. Эти механизмы могут быть с дисковым цилиндрическим и торцовым кулачками. Показанный на рис. 9, в механизм представляет собой кулачок 1 с канавкой 2 сложной формы на торце, в кoторую помещен ролик 3, соединенный с ползуном 4 посредством стержня 5. В результате вращения кулачка 1 (на разных его участках) ползун 4 получает разную скорость прямолинейного возвратно-поступательного движения.

Кулисный механизм

На рис. 9, г представлена схема кулисного механизма, широко применяемого, например, в поперечно-строгальных и долбежных станках. С ползуном 1, на котором закреплен суппорт с режущим инструментом , шарнирно связана при помощи серьги 2 качающаяся влево и вправо деталь 4, называемая кулисой. Внизу кулиса соединена посредством шарнирного соединения 6, причем своим нижним концом она поворачивается около этой оси во время качаний.

Качания кулисы происходят в результате поступательно-возвратных перемещений в ее пазу детали 5, называемой кулисным камнем и получающей движение от зубчатого колеса 3, с которым она соединена. Зубчатому колесу 3, называемому кулисной шестерней, вращение передается колесом, закрепленным на ведущем валу. Скорость вращательного движения кулисного колеса регулируется коробкой скоростей, связанной с электродвигателем.

Длина хода ползуна зависит от того, в каком виде установлен на кулисной шестерне кулисный камень. Чем дальше от центра шестерни расположен кулисный камень, тем больше окружность, которую он описывает при вращении шестерни, и, следовательно, тем больше угол качания кулисы и длиннее ход ползуна. И наоборот, чем ближе к центру колеса установлен кулисный камень, тем меньше все перечисленные движения.

Храповые механизмы

Храповые механизмы позволяют в широком диапазоне изменять величину периодических перемещений рабочих органов машин. Типы и область применения храповых механизмов разнообразны.

Храповой механизм (рис. 10) состоит из четырех основных звеньев: стойки 1, храповика (зубчатого колеса) 4, рычага 2 и детали 3 с выступом, которая носит название собачки. Храповик со скошенными в одну сторону зубьями насажен на ведомый вал механизма. На одной оси с валом шарнирно закреплен рычаг 2, поворачивающийся (качающейся) под действием приводной штанги 6. На рычаге также шарнирно укреплена собачка, выступ которой имеет форму, соответствующую впадине между зубьями храповика.

Во время работы храпового механизма приходит в движение рычаг 2, Когда он движется вправо, собачка свободно скользит по закругленной части зуба храповика, затем она под действием своей силы тяжести или специальной пружины заскакивает во впадину и, упираясь в следующий зуб, толкает его вперед. В результате этого храповик, а с ним и ведомый вал поворачиваются. Обратный поворот храповика с ведомым валом при холостом ходе рычага с собачкой 3 предотвращается стопорной собачкой 5, шарнирно закрепленной на неподвижной оси и прижатой к храповику пружиной.

Описанный механизм преобразует качательное движение рычага в прерывисто-вращательное движение ведомого вала.