Как рассчитываются рабочие показатели прочности

Прочность тросов, канатов по производственному назначению регламентируется соответствующими ГОСТами:

- ГОСТ 2688-80 – стальные канаты, тросы, стропы для подъемных кранов (строительных, металлургических), установок в шахтах;

- ГОСТ 3068-88 – канаты и тросы для дорожной, строительной техники, подъемно-транспортных механизмов, землеройной техники;

- ГОСТ 7668-80 – универсальные стальные тросы для металлургических, промышленных подъемных работ, строительства;

- ГОСТ 7669-80 – тросы и канаты для лебедок, ковшей экскаваторов, шахтных подъемников;

Прочность троса из стали определяется двумя критериями:

- разрывная прочность тросов – расчетная величина, определяющая, при каких минимальных нагрузках стальной трос начинает разрушаться;

- рабочая прочность или допустимое усилие – показатель эксплуатационных возможностей, оптимальных нагрузок на трос при которых он может эксплуатироваться определенный срок без обрывов и разрушений. Этот показатель определяет, какие рабочие нагрузки допустимы для стального каната.

Разрывная и рабочая прочность зависит от технологии производства, конструкции, степени жесткости. Чем выше жесткость троса, тем выше показатели прочности на разрыв.

Расчет стальных канатов. Формула. Нормы отбраковки канатов.

Стальные канаты согласно Госгортехнадзору, рассчитываются по формуле:

.

S = P/K,

.

Где

S – самое большое усилие на канат, кг;

P – разрывное усилие каната, кг;

K – табличный коэффициент запаса прочности, выбирается из таблицы 1. (для грузовых и тяговых канатов, а также оттяжек (расчалок).

Когда проверяют канаты на прочность, их разрывное усилие берется из сертификата, а в случае его отсутствия определяется практически, путем лабораторного испытания. В этом случае расчет каната ведется по суммарному усилию разрыва отдельных проволок, умноженному на 0,83.

Размеры барабанов для каната.

Самый меньший диаметр барабана или блока, который допускается огибать стальным канатом рассчитывается по формуле:

D ≥ d(с – 1),

Где

D – наименьший диаметр канавки огибаемого барабана или блока, мм;

d – диаметр каната, мм;

e – коэффициент, который зависит от типа грузоподъемной машины и режима её работы. (выбирается по таблице 2. см. ниже)

Диаметр уравнительного блока нужно принимать на 40% меньше диаметра барабанов и блоков.

Более детально про виды, типы свивок, вес стальных канатов Вы можете узнать в статье: Характеристики стальных канатов. Канат двойной свивки типа ТК, ЛК-Р.

Таблица 1.

Наименьшие допустимые значения коэффициентов запаса прочности К.

Уход за стальными канатами. Смазка канатов.

Нельзя допускать резких переломов, «жучков», сплющивания каната из-за падения предметов или защемления его. Необходимо постоянно смазывать канаты специальной мазью не содержащей влаги, это мази с таким составом по весу:

- — масляный гудрон — 68%;

- — битум марки 3 — 10%;

- — канифоль – 10%;

- — технический вазелин – 7%;

- — графит – 3%;

- — озокерит – 2%.

Также возможно смазывать стальные канаты вязким минеральным маслом по типу вискозина.

Периодичность смазки стальных канатов.

Период смазки зависит от того находится он в работе или просто хранится на складе:

- — при работе – через каждые 1,5 месяца;

- — при хранении на складе – через 6 месяцев.

Расход смазки.

Расход смазки зависит от того новый канат или б/у. Если канат новый, то расход составляет 0,3 кг на 100 п.м. каната, а если б/у – 0,45 кг на 100 п.м. каната.

Идеально было бы не допускать канаты трению о кирпичные здания и металлоконструкции, соприкосновения их с электросварочными проводами.

Хранить желательно в сухих, закрытых помещения, хорошо смазанными (с периодичностью смазки описанной выше), в бухтах и на деревянном настиле.

Таблица 2.

Наименьшие допустимые коэффициенты запаса прочности e.

Выбраковка стальных канатов.

В таблице 3 приведены данные согласно которым происходит отбраковка грузовых канатов по количеству обрывов проволок. При подсчете обрыв толстой проволоки принимается за 1.7, а тонкой — за 1.0. В табл. 3 приведены значения для трех типов каната 6 × 19 = 114, 6 × 37 = 222, 6 × 61 = 366. Если необходимо подсчитать отбраковку каната, которого нет в табл. 3, то данные этой таблицы нужно умножить на отношение числа проволок в наружных слоях прядей искомого каната и ближайшее значение по табл. 3. Это число берется самое близкое по количеству проволок и прядей в сечении.

К дальнейшей работе канат не допускается, если обнаружилась оборванная пряжа.

Таблица 3.

Нормы отбраковки грузовых канатов.

Таблица 4.

Коэффициент уменьшения допускаемого числа обрывов проволок при наличии поверхностного износа и коррозии проволок каната.

Область применения

Использование стального каната можно встретить в разных областях. Это может быть, как трос для монтажа палатки и вантовых кровельных конструкций до подвесных мостов и телерадиобашен.

Различные области применения тросов предъявляют разные требования к прочности, устойчивости к истиранию и коррозии. Чтобы соответствовать этим требованиям, трос изготавливается из таких материалов как:

- Нержавеющая сталь. Используется там, где коррозия является основным фактором.

- Оцинкованная углеродная сталь. Применяется там, где прочность стоит на первом месте, а коррозионная стойкость менее важна.

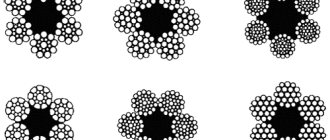

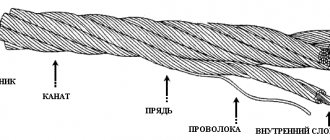

Проволока (один элемент) может иметь сечение до 3 мм. Этого достаточно, чтобы выдерживать нагрузку до 200кгс/мм2. Стальные тросы и канаты различаются в плане свивки, которая бывает одинарная, двойная или тройная. Расположение проволоки в разных слоях, имеет одно из следующих касаний:

- точечное (используются, как правило, при несущественных прерывистых нагрузках);

- линейное (применяется во многих сферах);

- точечно-линейное (используется для дополнительной прочности).

Коэффициент растяжения стального троса

Общие сведения о тросах

Эксплуатационные качества тросов.

Тросами (канатами) называются изделия из нитей растительных и искусственных волокон или из стальных проволок. По материалу, использованному для изготовления, тросы подразделяются на растительные, синтетические, стальные и комбинированные, а по способу изготовления — на витые (крученые), невитые и плетеные.

При выборе троса для работы в конкретных условиях руководствуются его эксплуатационными качествами, которые определяются физико-механическими характеристиками троса. Важнейшими из них являются прочность, гибкость и эластичность.

Прочность троса

— способность его выдерживать нагрузки на растяжение. Она зависит от материала, конструкции, способа изготовления и толщины троса. Последняя измеряется в миллиметрах: растительных и синтетических тросов — по длине их окружности, стальных — по диаметру. Прочность является основным критерием оценки любого троса, предназначенного для работы в сильно напряженном состоянии.

Различают разрывную и рабочую прочность троса.

Разрывная прочность троса определяется той наименьшей нагрузкой, при которой он начинает разрушаться. Эта нагрузка R

называется разрывным усилием. Его численное значение в ньютонах указано в государственных стандартах и может быть вычислено приближенно по формулам.

Для растительных и синтетических тросов:

для стальных тросов:

где f

— эмпирический коэффициент; С — длина окружности сечения троса, мм;

d,

— диаметр троса, мм.

Рабочая прочность троса определяется той наибольшей нагрузкой, при которой он может работать в конкретных условиях длительное время без нарушения целости отдельных элементов и всего троса. Эта нагрузка называется допустимым усилием. Его значение в ньютонах устанавливается с определенным запасом прочности:

где R —

разрывное усилие, Н;

k

— коэффициент запаса прочности, выбираемый в зависимости от назначения и условий эксплуатации троса.

Для большинства судовых тросов коэффициент запаса прочности берется равным 6, а в устройствах для подъема людей — не менее 12.

Гибкость троса

— способность его изгибаться без нарушения структуры и потери прочности. Чем больше гибкость троса, тем удобнее и безопаснее работать с ним.

Эластичность (упругость) троса

— способность его удлиняться при растяжении и принимать первоначальные размеры без остаточных деформаций после снятия нагрузки. Эластичные тросы являются оптимальными в условиях приложения динамических нагрузок.

Механизмы и приспособления для установки опор — Выбор и расчет канатов

Страница 7 из 18

Канаты, выпускаемые заводами-изготовителями, снабжаются паспортом-сертификатом, в котором указываются тип каната и данные его испытания. На основании паспортов-сертификатов канаты, хранимые на складе или выдаваемые на такелажные и монтажные работы, должны быть снабжены бирками с указанием всех заводских данных. При отсутствии по каким-либо причинам на имеющийся в наличии канат паспорта-сертификата завода-изготовителя производятся испытания каната, на основании которых составляется на него новый паспорт. Выбор диаметра каната или определение допустимой на имеющийся канат нагрузки производится путем расчета для каждого конкретного случая. Таблица 7 Канаты стальные (6X61 =366 проволок с органическим сердечником, ГОСТ 3072-55)

Для определения диаметра каната или допускаемой нагрузки на имеющийся канат необходимо знать: величину его разрывного усилия — ту предельную нагрузку, при которой наступает разрыв каната; вес поднимаемого груза или фактическое усилие, которое будет действовать на канат в зависимости от схемы подъема груза; коэффициент запаса прочности каната (k), число, показывающее, во сколько раз допустимая нагрузка на канат меньше его разрывного усилия. Запас прочности каната необходим для компенсации всех неучтенных расчетом факторов, куда относятся: дополнительные нагрузки от трения канатов, от сниженных коэффициентов полезного действия блоков, от влияния климатических явлений, возможного наличия дефектов в самом канате и др. Коэффициенты запаса прочности каната для каждого назначения каната в работе различны. Так, например, при подвешивании к канатам грузов с помощью обвязывания коэффициент запаса прочности должен быть взят больше, чем при подвешивании грузов с помощью крюков, скоб и т. п., так как условия работы каната в первом случае более тяжелые.

Коэффициент запаса прочности устанавливается Государственной инспекцией Госгортехнадзора в зависимости от назначения канатов и является обязательным при их расчете. Величины коэффициента запаса прочности для канатов в зависимости от условия их работы приведены в табл. 8. Зная точный вес поднимаемого груза или величину усилия, действующего на канат согласно схеме подъема, и установив, исходя из условий работы каната, коэффициент запаса прочности, определяют диаметр каната. Затем находят разрывное усилие, соответствующее фактически действующему усилию на канат, с учетом принятого коэффициента запаса прочности по формуле где Qp — разрывное усилие, кГ Р — фактически действующее усилие на канат (расчетное), кГ, k—коэффициент запаса прочности (по табл. 8). Определив разрывное усилие Qp, находят по нему из табл. 5, 6, 7 диаметр каната, задавшись предварительно расчетным пределом прочности проволок. Наиболее ходовым на монтажных и такелажных работах является канат, состоящий из проволок с расчетным пределом прочности, равным 130— 180 кГ/см2. Определение допускаемого усилия на имеющийся в наличии канат производится по формуле Ниже приводятся примеры подбора канатов и определения допускаемого расчетного усилия на имеющийся канат. Пример 1. Необходимо подобрать диаметр грузового каната, если известно, что усилие, действующее на него от груза, равно 15 000 кГ и подъем будет осуществляться по схеме, приведенной на рис. 15. Известно, что при подъеме груза применяется канат конструкции 6X37 по ГОСТ 3071-55. Техническая характеристика данного каната приводится в табл. 5, которой и будем пользоваться при определении диаметра каната. Принимаем расчетный предел прочности проволок каната 180 кГ/мм2, По схеме подъема груза, приведенной на рис. 15, усилие, действующее на часть каната от точки подвеса груза до входа в ручей неподвижного блока, равно весу груза 15 000 кг: На часть каната, которая проходит через .ручей неподвижного блока до перехода на отводной блок, действует усилие, большее веса груза на величину, учитывающую потери на трение каната по ручью блока и в подшипнике (к. .п. д. блока). При блоке с шарикоподшипником к. п. д. блока будет равен 0,98, а при блоке с бронзовой втулкой 0,96. Для расчета принимаем блоки с бронзовой втулкой. На часть каната, проходящую по ручью отводного блока и идущую на барабан лебедки, будет действовать усилие, большее веса груза на величину к. п. д. неподвижного и отводного блоков. Таким образом, на участке каната, идущего от отводного блока на барабан лебедки, будет действовать максимальное усилие. По нему ш следует вести расчет каната. Тогда расчетное усилие для выбора каната определится формулой где Р — расчетное (допустимое) усилие на канат, кГ, Q — вес поднимаемого груза, кг\ г) — к. п. д. неподвижного блока с бронзовой втулкой (0,96); н1 — к. п. д. отводного блока с бронзовой втулкой (0,96). Подставляя числовые значения, получаем: При лебедке с ручным приводом коэффициент запаса прочности грузового каната равен 4,5 (табл. 8). Таким образом, разрывное усилие Qp, по которому должен подбираться канат, будет равно: Рис. 15. Схема подъема груза через неподвижный и отводный блоки. Подставляя известные величины, получаем: Qp= 16 304 • 4,5=73 368 кГ. По табл. 5 находим для предела прочности проволоки, равного 180 кГ/см2, значение разрывного усилия каната. Равное или ближайшее большее к 73 368 кГ оно будет равно 74 600 кГ. С левой стороны таблицы в одной строчке с разрывным усилием находим диаметр каната, он равен 37 мм.

Наименьший допустимый коэффициент запаса прочности каната

| Наименование каната | Привод машины и режим работы каната | Допустимый коэффициент запаса прочности | Наименьшее допустимое отношение диаметра каната к диаметру барабана лебедки или диаметру блока |

| Подъемный канат для кранов, лебедок, мачт, полиспастов и других подъемных и тяговых механизмов | Ручной | 4,5 | 1:16 |

| Машинный, легкий | 5 | 1:16 | |

| Машинный, средний | 5,5 | 1:18 | |

| Машинный, тяжелый | 6 | 1:20 | |

| Канат для стропов, а также для заякорива- ния канатов Ванты и оттяжки | Подвешивание груза с помощью стропов, имеющих на концах крюки, скобы, петли, серьги и т. п. (без обвязывания и обхвата груза), а также для строповки и подъема груза весом более 50 т | 6 | |

| При обвязывании груза канатом и подъеме груза весом до 50 т | 8 3,5 | ||

| Канаты лебедок, предназначенных для подъема людей | — | 9 | — |

Пример 2. На складе имеется в наличии стальной канат диаметром 32 мм. По паспорту-сертификату известно, что пряди каната свиты из проволоки с пределом прочности 150 кГ/мм2, а конструкция каната — 6X36 с органическим сердечником. Какова допустимая расчетная нагрузка на этот канат, если его применять для подъема груза при помощи ручного привода? По табл. 6 находим разрывное усилие каната диаметром 32 мм с пределом прочности проволок 150 кГ/мм2, равное 51 600 кГ. Согласно табл. 8 коэффициент запаса прочности каната k для подъема грузов с помощью ручного привода равен 4,5. Зная разрывное усилие каната Qp и коэффициент запаса прочности каната k, находим допустимое расчетное усилие Р на канат по формуле Подставляя величины, получаем: При машинном приводе коэффициент запаса прочности каната согласно табл. 8 равен 6. При этом допустимое расчетное усилие на канат Р будет равно:

- Назад

- Вперед