Состав и виды

Углерод в составе белого чугуна образует цементитную структуру. В зависимости от его содержания, различают сплавы:

Классификация по кристаллической структуре дает следующие виды:

В качестве легирующих элементов используются карбидообразующие элементы:

При введении в доэвтектическую структуру этих элементов повышаются прочность и устойчивость аустенита и ледебурита. Степень легированности и физико-механические свойства зависят также от размеров отливок и условий охлаждения.

Особенности получения

При получении белого чугуна важно во время кристаллизации расплава исключить процесс графитизации, что делается:

Степень износостойкости отливок в большей мере определяется природой и составом карбидов. Легирование металла никелем, марганцем и хромом дает мартенситно-карбидную структуру. При их суммарной концентрации, равной содержанию углерода, образуется максимально твердая структура.

Чаще всего в качестве главной легирующей добавки используется хром. Он придает сплаву высокую коррозионную устойчивость, которая сохраняется даже в агрессивных средах. После нормализации эти заготовки устойчивы к действию кислот при температуре до 1000 градусов. Дополнительное легирование никелем (0,1%), титаном (0,5%) и медью (0,5-2,0%) придает деталям способность сохранять геометрическую форму и первоначальные размеры в условиях длительного нагрева.

Изделия из высокохромистого белого чугуна, который называют сормайт, способны работать при температурах 800-900 градусов. В его составе:

Предварительно заготовки подвергают обжигу для снятия внутренних напряжений. В процессе отжига температура медленно повышается до 850 градусов, после чего следует постепенное охлаждение. Полученные детали характеризуются:

Механические свойства

Благодаря тому, что белый чугун содержит углерод в виде карбидов, он демонстрирует хорошие прочностные характеристики:

Сплавы с пониженным содержанием углерода более устойчивы к интенсивному тепловому воздействию. Эту особенность используют для уменьшения числа трещин в металле. При легировании никелем, хромом, ванадием образуется жаропрочный сплав, обладающий высокой износоустойчивостью.

Особенности состава определяют отрицательные свойства белого чугуна:

Материал очень плохо поддается сварке даже при нагреве – в месте шва образуются микротрещины, которые при остывании еще больше увеличиваются.

Расшифровка маркировки

Сплав маркируется буквенно-цифровым кодом, который указывает на его основные свойства и легирующие добавки:

Расшифровка марки белого чугуна ЧН20Д2ХШ дает следующую информацию – это высоколегированный жаропрочный материал, наряду с железом и углеродом содержащий:

Марки Х28, Х34 представляют нержавеющий чугун с высоким удельным электросопротивлением.

Область применения

Высокие прочностные характеристики сплава и способность сохранять заданную форму при тепловом воздействии нашли применение:

Высокая твердость в сочетании с хрупкостью затрудняет механическую обработку методами резания или фрезерования и требует применения инструментов из специальных марок сталей. Поэтому в качестве конструкционного материала применение белого чугуна ограничено. Специальные передельные виды с пониженным содержанием кремния используют для выплавки стали и в литейном производстве.

Половинчатые или отбеленные разновидности содержат углерод в виде карбидов и в свободном состоянии. Они обладают высокой износоустойчивостью и применяются для изготовления фрикционных механизмов, подвергающихся сухому трению:

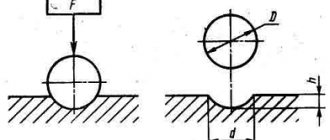

Для некоторых изделий требуется высокая поверхностная твердость структуры цементита. Ее создают искусственно путем быстрого охлаждения заготовки до глубины 5 мм. Эта операция называется отбеливанием. Она необходима:

Получение ковкого чугуна

Белый чугун служит сырьем для получения других видов металлургической продукции. Его используют для производства ковкого чугуна с помощью термической обработки, во время которой происходит процесс графитизации и обезуглероживания заготовок. Соотношение в сырье исходных элементов составляет:

В нем присутствует структура ледебурита, представляющего механическую смесь цементита и перлита. Заготовки на специальных поддонах медленно пропускают через камеры с заданным температурным режимом. Скорость движения рассчитывается таким образом, чтобы металл подвергался тепловому воздействию в течение определенного времени.

Отжиг проходит в несколько этапов с разными температурными режимами:

Время отжига можно сократить предварительной закалкой отливок и в дальнейшем применить более высокий температурный режим. Но при этом в структуре металла образуются напряжения и трещины. Поэтому метод используется ограниченно – только для небольших деталей простой формы.

Источник

Дистаннционный урок по теме «Виды чугунов. Их клссификация и свойства.»

Задание по дисциплине

ОП.04- Материаловедение

Дата занятия: 07.02.20.22г.

№ учебной группы: ТМ.П-204

ФИО преподавателя: Лесюк Василий Степанович

1. Внимательно прочитайте текст и ознакомьтесь с теоретической частью. Стр. 2 — 8

2. Посмотрите видео-ролики:

— «Технология получения чугуна»;

— «Серый чугун»;

— «Ковкий чугун»;

— «Высокопрочный чугун»

3. Законспектируйте теоретический материал.

4. Выполните индивидуально практическое и ответьте на контрольные вопросы и оформите отчет в формате Word.

Фото конспекта и отчет выслать мне в «Контакте» в личку до 16-00, 07.02.2022г. –

стр.9

I.

Теоретическая часть

Тема: «Виды чугуна, классификация, состав, свойства, маркировка и

применение»

История

Технология изготовления чугуна пришла к нам из Китая, где «ходили» чугунные деньги еще в 10 веке нашей эры. Потомки монголов уже в 13 веке готовили котлы из этого сплава. На полях сражений в Столетней войне впервые применялись артиллерийские орудия и боеприпасы, отлитые из данного твердого раствора.

Каменская пушка

В России его широкое применение в изготовлении оружия было налажено в 16 веке после появления доменной печи. В связи с этим, в 1701 году был построен Уральский чугунолитейный завод, который стал началом народного промысла, получившего название «Каслинское литье».

Чугун – сплав железа с углеродом, содержащий более 2,14% углерода

Чугун

— самый распространенный железоуглеродистый нековкий литейный материал, содержащий свыше 2% углерода, до 4,5% кремния, до 1,5% марганца, до 1,8% фосфора и до 0,08% серы. В практике применяют чугуны, содержащие 3÷3,5% углерода.

Чугун обладает высокими литейными свойствами, поэтому широко используется в литейном производстве в качестве конструкционного материала. Он хорошо обрабатывается резанием.

Недостаточная прочность и большая хрупкость чугуна объясняются наличием в нем крупных включений углерода в виде графита. Чугуны состоят из металлической основы (перлита, феррита) и неметаллических включений графита. Они различаются главным образом формой графитовых включений.

Смотри видео «Технология получения чугуна»

Белый чугун

имеет ограниченное применение. На разрезе светлый, благодаря присутствию карбида железа. Подвергается дальнейшей переработке на ковкий чугун и сталь. Поэтому сорт называют

передельным

. Свойства – хрупкость и твердость, слабо обрабатываемый, практически не годится для самостоятельного использования.

Микроструктуры белых чугунов

Эти чугуны отличаются большой твердостью (450—550 НВ) из-за присутствия в них большого количества цементита. Поэтому они очень хрупкие и для изготовления деталей машин не используются. Отливки из белого чугуна служат для последующего изготовления ковкого чугуна

. Белый используется главным образом для изготовления деталей, от которых требуется высокая твердость и износоустойчивость (например, для изготовления валов прокатных станов, лемехов плугов, крестовин, тормозных колодок и других деталей).

Серый чугун

— представляет собой сплав железа с углеродом, в котором содержится 2,5—3,7% углерода

Серый чугун широко применяется в машиностроении, так как он дешев, хорошо обрабатывается резцом, обладает высокими литейными и механическими свойствам. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде пластинчатого графита.

Серый чугун также называют литейным

из-за его отличных литейных свойств. Литейный (серый) чугун имеет хорошую текучесть, поэтому он отлично заполняет литейные формы.

Микроструктуры серых чугунов

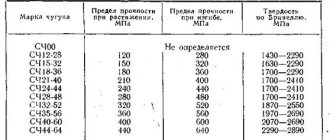

По ГОСТ 1412-85 буквы «С» – серый, «Ч»- чугун

. Двузначная цифра соответствует

пределу прочности

при растяжении

σв

МПа. Стандарт нормирует

предел прочности

серых чугунов

σв

= 274÷637 МПа,

твердость

— 143÷637 НВ.

Например, для марки СЧ24

предел прочности составляет 240 МПа.

Смотри видео – «Серый чугун»

Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др.) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др.) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Ковкий чугун.

В структуре ковкого чугуна графит имеет хлопьевидную форму. Такой графит называют углеродом отжига. По сравнению с серым чугуном ковкий чугун обладает более высокой прочностью, пластичностью и вязкостью. Свое название он получил потому, что имеет повышенную пластичность. Ковке в прямом понимании этого слова чугун не подвергается.

Микроструктуры ковких чугунов

По ГОСТ 1215-79 маркируется ковкий чугун — «К

» – ковкий, «

Ч

» – чугун и цифрами.

Например

, марка чугуна КЧ 33-8 означает, что данный чугун имеет

предел прочности σв

= 32.4 Н/мм2 (33 кгс/мм2) и относительное удлинение

δ

=8 %.

Чугуны ковкие, их основные свойства и применение

| Марка | НВ | Свойства и применение |

| КЧ 35-10 КЧ37-12 | 160 | Чугуны ферритного класса используют для производства деталей, эксплуатируемых при высоких динамических и статических нагрузках (картеров, редукторов, ступиц, крюков, скоб, задних мостов, кронштейнов) |

| КЧ 30-6 КЧ 33-8 | 160 | Для изготовления менее ответственных деталей (хомутов, гаек, вентилей, деталей сельскохозяйственных машин, глушителей, фланцев, муфт, тормозных деталей, педалей, гаечных ключей, колодок, кронштейнов) |

| КЧ 45-7 | 203 | Ковкие чугуны перлитного класса марок обладают высокой прочностью, умеренной пластичностью и хорошими антифрикционными свойствами. Из них получают вилки карданных валов, шестерни, червячные колеса, поршни, подшипники, звенья и ролики конвейерных цепей, втулки, муфты, тормозные колодки, коленчатые валы |

| КЧ 50-5 | 226 | |

| КЧ 55-4 | 236 | |

| КЧ 60-3 | 264 | |

| КЧ 65-3 | 264 | |

| КЧ 70-2 | 280 | |

| КЧ 80-1,5 | 314 |

Смотри видео – Ковкий чугун

Высокопрочный чугун

— Отличительной особенностью высокопрочного чугуна являются его высокие механические свойства, так как структура углерода в нем – шаровидный графит. Специально обработанный чугун (высокопрочный) по показателям качества успешно конкурирует со стальным литьем и кованой сталью. Введение в жидкий чугун небольшого количества

магния

и

церия

изменили форму графита, он стал шаровидным. Чугун приобрел прочность и утратил хрупкость. Такой чугун (его называют высокопрочным) по-своему качеству не уступает конструкционным углеродистым сталям. Стойкость деталей, изготовленных из этого чугуна, увеличилась почти в три раза.

Микроструктуры высокопрочных чугунов

Стандарт предусматривает 10 марок высокопрочных чугунов:

ВЧ 38-17, ВЧ 42-12, ВЧ 45-5, ВЧ 50-7, ВЧ 50-2, ВЧ 602, ВЧ 70-2, ВЧ 80-2, ВЧ 100-2, ВЧ 120-2. Стандарт или справочник дает дополнительные сведения об этом чугуне: предел текучести

σт

= 274 Н/мм2 (28 кгс/мм2),

твердость

-140÷200 НВ.

В обозначение их марки входят два числа — первое

указывает

предел прочности

на разрыв,

второе

—

относительное удлинение

.

Например

, марка чугуна ВЧ 42-12 означает, что данный чугун имеет предел прочности

σв

= 412 Н/мм2 (42 кгс/мм2) и относительное удлинение

δ

=12%.

Из высокопрочных чугунов изготовляют многие детали (в том числе фасонные), которые ранее получали из стали, базовые и корпусные детали повышенной прочности (корпуса и станины станков, крупные планшайбы, гильзы, каретки, цилиндры, кронштейны, зубчатые колеса, накладные направляющие станков и детали с поверхностной закалкой).

абв

а)станина станка; б) планшайба; в)каретка

Смотри видео – Высокопрочный чугун

Интересные факты

По мнению профессора Мариенбаха, свое название чугун получил от китайского слова – «чжугун», что в переводе означает «литейщик».

Чугунная посуда издавна используется по всему миру и очень удобна для приготовления различных видов пищи.

Неотъемлемым атрибутом русских народных сказок является печь, в которой в чугунке – сосуде определенной формы и отлитой из данного сплава, герои варили главное блюдо – картошку в мундире.

Чугунок

Самые лучшие блины получаются на чугунной сковородке.

Чугунная сковорода

До появления электрических утюгов, хозяйки использовали тяжелые чугунные утюги, с идеально гладкой подошвой нагревая её до красна, над источником огня.

Угольный чугунный утюг

Следующим этапом, были угольные чугунные утюги по своей конструкции напоминающие маленькие печки. Для их разогрева внутрь помещали березовый уголь. Такой утюг даже имел трубу для получения необходимой тяги.

Известные нам с детства канализационные люки для смотровых колодцев имели круглую форму, отливались из чугуна и были впервые изготовлены сто пятьдесят лет назад.

II.

Практическая часть.

Задание 1. Расшифровать марки чугунов

| № варианта | Марки чугунов | № варианта | Марки чугунов |

| 1 | СЧ 10; КЧ 30-6; ВЧ 50 | 16 | СЧ 35; КЧ 50-4; ВЧ 60 |

| 2 | СЧ 15; КЧ 33-8; ВЧ 60 | 17 | СЧ 40; КЧ 56-4; ВЧ 45 |

| 3 | СЧ 20; КЧ 35-10; ВЧ 45 | 18 | СЧ 45; КЧ 60-3; ВЧ 40 |

| 4 | СЧ 25; КЧ 37-12; ВЧ 40 | 19 | СЧ 10; КЧ 63-2; ВЧ 50 |

| 5 | СЧ 30; КЧ 45-6; ВЧ 50 | 20 | СЧ 15; КЧ 30-6; ВЧ 60 |

| 6 | СЧ 35; КЧ 50-4; ВЧ 60 | 21 | СЧ 10; КЧ 30-6; ВЧ 50 |

| 7 | СЧ 40; КЧ 56-4; ВЧ 45 | 22 | СЧ 15; КЧ 33-8; ВЧ 60 |

| 8 | СЧ 45; КЧ 60-3; ВЧ 40 | 23 | СЧ 20; КЧ 35-10; ВЧ 45 |

| 9 | СЧ 10; КЧ 63-2; ВЧ 50 | 24 | СЧ 25; КЧ 37-12; ВЧ 40 |

| 10 | СЧ 15; КЧ 30-6; ВЧ 60 | 25 | СЧ 30; КЧ 45-6; ВЧ 50 |

| 11 | СЧ 10; КЧ 30-6; ВЧ 50 | 26 | СЧ 35; КЧ 50-4; ВЧ 60 |

| 12 | СЧ 15; КЧ 33-8; ВЧ 60 | 27 | СЧ 40; КЧ 56-4; ВЧ 45 |

| 13 | СЧ 20; КЧ 35-10; ВЧ 45 | 28 | СЧ 45; КЧ 60-3; ВЧ 40 |

| 14 | СЧ 25; КЧ 37-12; ВЧ 40 | 29 | СЧ 10; КЧ 63-2; ВЧ 50 |

| 15 | СЧ 30; КЧ 45-6; ВЧ 50 | 30 | СЧ 15; КЧ 30-6; ВЧ 60 |

Задание 2. Для каждой марки выписать структуру, свойства и применение.

Результат оформить в виде таблицы

| Марка по заданию1. | Структура | Свойства | Применение |

Контрольные вопросы.

1. Ответьте как называется агрегат, в котором выплавляют чугун?

2. Кратко охарактеризуйте достоинства и недостатки чугунов.

3. Разъясните причину ограниченного применения белого чугуна для изготовления деталей машин.

4. Разъясните какой чугун называется литейным и по какой причине?

5. Охарактеризуйте структуры серого, ковкого и высокопрочного чугунов.

6. Раскройте причину получения высоких механических свойств у высокопрочных чугунов.

7. Разъясните в связи с чем белый и серый чугуны получили такие названия?

Белый чугун

Белый чугун — это разновидность чугуна, которая в своём составе содержит углеродные соединения. В этом сплаве они называются цементитами. Своё название подобный металл получил благодаря характерному белому цвету и блеску, который хорошо виден на изломе. Этот блеск проявляется благодаря тому, что в составе подобного чугуна отсутствуют большие включения графита. В процентном отношении, он составляет не более 0,3%. Поэтому обнаружить его можно только спектральным или химическим анализом.

Состав и виды белого чугуна

Белый чугун состоит из так называемой цементитной эвтектики. В связи с этим его делят на три категории:

Кроме приведенной классификации его разделяют на обыкновенный, отбеленный и легированный.

Внутренняя структура белого чугуна представляет собой сплав двух элементов: железа и углерода. Несмотря на высокотемпературное производство в нём сохраняется структура с мелкой зернистостью. Поэтому если надломить деталь из такого металла будет наблюдаться характерный белый цвет. Кроме этого, в структуре доэвтектического сплава, например, твёрдых марок, кроме перлита и вторичного цементита всегда присутствует цементит. Его процентное содержание может приближаться к 100%. Это характерно для эвтектического металла. Для третьего вида структура представляет собой состав из эвтектики (Лп) и первичного цементита.

Одной из разновидностей подобных сплавов является так называемый отбелённый чугун. Его основу, то есть сердцевину, составляет серый или высокопрочный чугун. Поверхностный слой содержит высокий процент таких элементов, как ледебурит и перлит. Эффекта отбеливания глубиной до 30 мм добиваются, используя метод быстрого охлаждения. В результате поверхностный слой получается из белого цвета, а далее отливка состоит из обыкновенного серого сплава.

Структура белого чугуна

В зависимости от процентного содержания легированных добавок, различают следующие виды металла:

В качестве легирующих добавок применяют достаточно распространённые элементы. Полученный таким образом легированный белый чугун приобретает новые, заранее заданные свойства.

13.Белые чугуны, их структура, свойства, применение.

Белый чугун.

Белые чугуны подразделяются на доэвтектические, эвтектические и заэвтектические. Доэвтектические белые чугуны содержат 2,14-4,3% углерода, эвтектический – 4,3%, заэвтектические – более 4,3%.

Диаграмма Fe – Fe3C отражает фазовые превращения, протекающие в белых чугунах при нагреве и охлаждении (рис. 1).

Кристаллизация белых доэвтектических чугунов начинается с выделения из жидкого раствора кристаллов аустенина; заэвтектических – с выделения первичного цементита.

При температуре 11470C(линия EF) белые чугуны претерпевают эвтектическое превращение. Оно заключается в образовании из жидкого раствора, содержащего 4,3%C, эвтектической смеси, состоящей из кристаллов аустенита с концентрацией углерода 2,14% и кристаллов цементита. Смесь эта называется ледебуритом.

При дальнейшем понижении температуры уменьшается растворимость в аустените углерода, в результате чего последний выделяется из аустенита в виде вторичного цементита.

При температуре 727oC аустенит претерпевает, как и в углеродистых сталях, эвтектоидное превращение.

Рис. 1. Диаграммы метастабильного (сплошная линия) и стабильного (пунктир) равновесия железоуглеродистых сплавов.

Таким образом, структура белого доэвтектического чугуна при комнатной температуре состоит из ледебурита, перлита и вторичного цемента (рис.2, а). Ледебуритная составляющая представляет собой светлые цементитные поля с равномерно расположенными на них темными перлитными участками. Перлит образует темные зерна; вторичный же цементит частично виден в виде светлых выделений по границам перлитных зерен, а частично сливается с цементитом ледебурита.

Эвтектический белый чугун (рис.2, б) имеет в своей структуре один ледебурит.

Структура белого заэвтектического чугуна (рис.2, в) состоит из ледебурита, в матрице которого расположены крупные призматические кристаллы первичного цементита, выделившиеся из жидкого раствора.

Образованию белого чугуна способствует большая скорость охлаждения сплава, повышенное содержание Mg от 0,5 до 1,2% (и более), а также легирующих элементов (карбидообразователей): Cr, W, V.

Из-за большего содержания цементита белые чугуны обладают высокой твердостью (до 500-700 НВ) и хрупкостью, трудно обрабатываются резанием на станках, их можно лишь шлифовать абразивным инструментом. Поэтому в качестве конструкционных материалов их применяют редко, используя только для изготовления деталей, работающих в условиях повышенного абразивного изнашивания, т.е. соприкасающихся в процессе работы с частицами песка, руды и т.п. (детали гидромашин, пескометов и др.). Для увеличения износостойкости белые чугуны легируют Cr, V, Mo и другими карбидообразующими элементами.

Большее применение находит так называемый отбеленный чугун при изготовлении массивных изделий, обладающих большой поверхностной твердостью. При этом химический состав чугуна и скорости затвердевания отливки подбирают так, что белый чугун получается лишь на поверхности, а в середине – серый чугун. Такие изделия хорошо сопротивляются износу. Это прокатные валки, вальцы и шары мельниц, волочильные доски, бандажи вагонных колес, лемехи плугов и др. Однако основная часть получаемого заэвтектического чугуна идет в переплавку, а доэвтектического на переработку (специальной термической обработкой) в ковкий чугун. В судостроении белые чугуны практически не используются. На речном флоте из белого (отбеленного) чугуна отливают роульсы черпаковых скатов многочерпаковых земонарядов, шнеки для подборщиков, применяемых при перегрузке песка, эпатитов и т.п. грузов.

Рис.2. Структура белого чугуна а) доэвтектического; б) эвтектического;

в) заэвтектического.

Свойства белого чугуна

Любой чугунный сплав, с одной стороны, очень прочный, но в то же время обладает достаточной хрупкостью. Поэтому в качестве основных положительных свойств белого чугуна можно выделить:

Белые чугуны, с пониженным процентом углерода, обладают большей устойчивостью к высоким температурам. Это свойство используется для снижения количества трещин в отливках.

Внешний вид белого чугуна

К недостаткам следует отнести:

Ещё одним недостатком является плохая свариваемость. Проблемы в сварке деталей из подобного материала вызваны тем, что в момент сварки происходит образование трещин, как при нагреве, так и при охлаждении.

Маркировка белого чугуна

Для маркировки белого чугуна применяют буквы русского алфавита и цифры. Если в нём имеются примеси, то маркировка начинается с буквы «Ч». Состав имеющихся легирующих добавок можно определить по последующим буквам П, ПЛ, ПФ, ПВК. Они свидетельствую о наличии кремния. Если полученный металл обладает повышенной износостойкостью, то его маркировка будет начинаться с буквы «И», например ИЧХ, ИЧ. Например, наличие в маркировке обозначения «Ш», означает, что в структуре сплава имеется графит шаровидной формы.

Цифры указывают на количество дополнительных веществ, присутствующих в белом чугуне.

Марка ЧН20Д2ХШ расшифровывается следующим образом. Это жаропрочный высоколегированный металл. Он содержит следующие элементы: никеля — 20%, меди — 2%, хрома — 1%. Остальные элементы — это железо, углерод, графит шаровидной формы.

Область применения

Этот сплав используют в следующих отраслях: машиностроение, станкостроение, судостроение. Из него производят некоторые элементы бытовых изделий. В машиностроении из него изготавливают: детали грузовых и легковых автомобилей, тракторов, комбайнов и другой сельскохозяйственной техники. Применение легирующих добавок позволяет получать специально заданные свойства. Например, используют при изготовлении плит с различной формой поверхности.

Отливка из белого чугуна

Отбелённый чугун имеет достаточно ограниченную область применения. Из него производят детали несложной конфигурации. Например: шары для мельниц, колеса различного назначения, детали для прокатных станов.

Широкое применение он получил при производстве деталей таких крупных агрегатов, как гидравлические и формовочные машины, другие промышленные механизмы этого направления. Специфическая особенность их работы заключается в том, что они постоянно подвергаются воздействию абразивного материала.

Источник

Область применения белого чугуна

Высокая прочность и способность сохранять форму при высокой температуре определили применение материала в таких отраслях, как станкостроение, машиностроение, производство машин и механизмов для морского транспорта, элементов конструкции станков, двигателей, строительных машин.

Легированные виды чугуна применяются в автомобилестроении, из него делаются отдельные детали двигателей. Незаменим легированный белый чугун в механизмах горнодобывающих машин.

Высокая прочность нашла свое применение в виде прокатных валков для машин, производящих бумагу и картон. Мельницы, приводные колеса и шкивы, шары для дробления щебня все это изготавливается из белого чугуна.

Белый чугун

Полезное

Смотреть что такое «Белый чугун» в других словарях:

Белый чугун — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

Белый чугун — чугун, в котором весь углерод находится в виде карбида железа или цементита. См. также: Металлургия Финансовый словарь Финам … Финансовый словарь

белый чугун — чугун, в котором весь углерод химически связан в цементите; получил название по матово белому излому. Белый чугун обладает высокой твердостью и хрупкостью, практически не поддается обработке режущим инструментом. Белый чугун широко… … Энциклопедический словарь по металлургии

Белый чугун — (назван по виду излома, имеющего матово белый цвет) чугун, в котором весь углерод находится в форме цементита. Структура белого чугуна при нормальной температуре состоит из цементита и перлита (рис. Б 7). Белый чугун обладает высокой твердостью и … Энциклопедический словарь по металлургии

БЕЛЫЙ ЧУГУН — (назван по виду излома, имеющего матово белый цвет) чугун, в котором весь углерод находится в форме цементита. Структура белого чугуна при нормальной температуре состоит из цементита и перлита (рис. Б 7). Белый чугун обладает высокой твердостью и … Металлургический словарь

Белый чугун — White iron Белый чугун. Чугун, который является по существу свободным от графита, и углерод присутствует в виде отдельных зерен твердого Fe3C. Белый чугун имеет белую, кристаллическую поверхность излома, проходящего по граням карбида железа.… … Словарь металлургических терминов

белый чугун — baltasis ketus statusas T sritis chemija apibrėžtis Ketus, turintis 3,5–3,6% C, 0,6–1% Si, 0,5–0,6% Mn, 0,5–1,75% Ni, белый чугун0,2% V, белый чугун0,5% P. atitikmenys: angl. cast iron; white iron rus. белый чугун … Chemijos terminų aiškinamasis žodynas

Белый чугун — см. в ст. Чугун … Большая советская энциклопедия

БЕЛЫЙ ЧУГУН — см. в ст. Чугун … Большой энциклопедический политехнический словарь

БЕЛЫЙ — БЕЛЫЙ, о цвете, масти, краске: бесцветный, противный черному. | В сравнительном смысле, светлый, бледный. Белое вино, белое пиво, мед, сливы; белое лицо, белый хлеб, называются так для отличия от красного (вина, меда), черного (пива, слив, хлеба) … Толковый словарь Даля

Источник

Термическая обработка белого чугуна (получение ковкого чугуна)

Белый чугун в литом виде вследствие своей высокой твердости

и

хрупкости

не находит широкого применения. Изделия

из белого чугуна

являются исходным продуктом для получения ковкого чугуна с помощью термической обработки.

Для этой цели используют белый чугун, который содержит 2,5—3,2% С, 0,6—0,9% Si, 0,3—0,4% Мп, 0,1-0,2% Р и 0,06—0,1% S.

Исходная структура белого чугуна — перлит и ледебурит.

Структура ледебурита встречается во всех белых чугунах, т.е. в железоуглеродистых сплавах с содержанием углерода более 2%, который присутствует в сплаве в форме цементита.

Ледебурит

при комнатной температуре представляет механическую смесь перлита и цементита.

Напоминаем, что перлит

представляет собой тоже механическую смесь, но феррита и цементита, причем перлит — более мелкая смесь, чем ледебурит.

Описываемый отжиг на ковкий чугун

производят в нейтральной среде (N2 или Н2) для защиты от обезуглероживания и окисления, в специально предназначенных для этой цели печах непрерывного действия .

Детали укладывают на специальные поддоны

, которые размещаются на роликовом поду.

Поддоны проталкиваются с определенной скоростью по роликам. Длина камер нагрева первой и второй стадии отжига назначается с таким расчетом, чтобы детали находились в камерах необходимое для данной температуры время.

Отжиг на ковкий чугун

производится по режиму, показанному на рис. 76.

- Первая стадия отжига

преследует цель разложения цементита, входящего в состав ледебурита; в перлите цементит сохраняется.

- Вторая стадия отжига

преследует цель разложения цементита, входящего в состав перлита.

В результате прохождения только одной стадии отжига получают ковкий чугун со структурой перлит+феррит+углерод отжига.

Такой чугун называют перлитным

(перлитно-ферритным, рис. 77,

а).

Он обладает хорошими прочностными свойствами, но невысокой пластичностью. Чугун с такой структурой используется в деталях, работающих на изгиб и трение.

Для повышения прочности чугун можно подвергать закалке и высокому отпуску, что улучшает его механические свойства.

После полного цикла отжига структура чугуна состоит из феррита и углерода отжига, т.е. образуется ферритный ковкий чугун

(рис. 77, б).

Из ковкого чугуна изготовляют мелкие детали сложной формы, которые трудно обработать резанием.

Такие детали хорошо отливаются из белого чугуна, а последующая термическая обработка обеспечивает им хорошие пластические и прочностные

свойства.

Применяют и другой способ получения ковкого чугуна.

Нагрев изделий производится в окислительной среде, вследствие чего происходит выгорание углерода с поверхности, вызывающее снижение твердости и некоторое повышение пластических свойств, а также улучшение обрабатываемости.

В центре такой чугун сохраняет структуру белого чугуна.

Полученный этим методом чугун называют белосердечным в отличие от черносердечного, получаемого при отжиге в нейтральной среде по вышеописанному способу.

При таком способе детали из белого чугуна загружают в ящики, пересыпают окалиной или рудой и нагревают в обычных камерных печах.

Отжиг ковкого чугуна является весьма длительной операцией.

В настоящее время разработано много способов ускоренного отжига ковкого чугуна — предварительная закалка, отжиг в расплавленных солях при очень высоких температурах 1050—1100° и др.

Все эти мероприятия сокращают длительность отжига на ковкий чугун.

§

Белый чугун

Феррит (твердый раствор внедрения C в α-железе с объемно-центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ-железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C метастабильная высокоуглеродистая фаза) Графит стабильная высокоуглеродистая фаза

Ледебурит (эвтектическая смесь кристаллов цементита и аустенита, превращающегося при охлаждении в перлит) Мартенсит (сильно пересыщенный твердый раствор углерода в α-железе с объемно-центрированной терагональной решеткой) Перлит (эвтектоидная смесь, состоящая из тонких чередующихся пластинок феррита и цементита) Сорбит (дисперсный перлит) Троостит (высокодисперсный перлит) Бейнит (устар: игольчатый троостит) — ультрадисперсная смесь кристаллов низкоуглеродистого мартенсита и карбидов железа

Белый чугун (хрупкий, содержит ледебурит и не содержит графит) Серый чугун (графит в форме пластин) Ковкий чугун (графит в хлопьях) Высокопрочный чугун (графит в форме сфероидов) Половинчатый чугун (содержит и графит, и ледебурит)

Бе́лый чугу́н

— вид чугуна, в котором углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск. В структуре такого чугуна отсутствуют видимые включения графита и лишь незначительная его часть (0,03-0,30 %) обнаруживается тонкими методами химического анализа или визуально при больших увеличениях. Основная металлическая масса белого чугуна состоит из цементитной эвтектики, вторичного и эвтектоидного цементита, а легированного белого чугуна — из сложных карбидов и легированного феррита.

Микроструктура чугунов

МИКРОСТРУКТУРА ЧУГУНОВ

ЦЕЛЬ РАБОТЫ

Исследовать металлографически микроструктуру белых и графитизированных чугунов. Изучить маркировку и практическое применение графитизированных чугунов.

ПРИБОРЫ И МАТЕРИАЛЫ

Металлографические микроскопы. Коллекция микрошлифов чугунов.

ОСНОВНЫЕ ПОЛОЖЕНИЯ

К чугунам относятся сплавы железа с углеродом, содержащие более 2,14 %С (рис. 1).

Практическое применение находят чугуны с содержанием углерода до 4 – 4,5 %. При большем количестве углерода, механические свойства существенно ухудшаются.

Промышленные чугуны не являются двойными сплавами, а содержат кроме Fe и С,

такие же примеси, как и углеродистые стали Мn, Si, S, P и др. Однако в чугунах этих примесей больше и их влияние иное, чем в сталях. Если весь имеющийся в чугуне углерод находится в химически связанном состоянии, в виде карбида железа (F3C

—

цементит), то такой чугун называется белым. Чугуны, в которых весь углерод или большая часть, находится в свободном состоянии в виде графитных включений той или иной формы, называются графитизированными.

Белые чугуны

Микроскопический анализ белых чугунов проводят, используя диаграмму состояния Fe – Fe3С (рис. l). Из-за присутствия большого количества цементита белый чугун обладает высокой твердостью (HB = 4500 – 5500 МПа), хрупок и практически не поддастся обработке резанием. Поэтому белый чугун имеет ограниченное применение, как конструкционный материал.

Обычной структурной составляющей белых чугунов является ледебурит. Ледебуритом

называют смесь аустенита и цементита, образующуюся по эвтектической реакции при переохлаждении жидкости состава точки С (4,3 % углерода) ниже температуры 1147 °C.

эвтектика (ледебурит)

Чугун, содержащий 4,3 %С (точка С), называется белым эвтектическим чугуном. Левее точки С находятся доэвтектические, а правее — заэвтектические белые чугуны.

В доэвтектических белых чугунах из жидкой фазы кристаллизуется аустенит, затем эвтектика – ледебурит.

При охлаждении чугуна в интервале температур от 1147 °С до 727 °С аустенит обедняется углеродом, его состав изменяется по линии ЕS и выделяется вторичный цементит. При небольшом переохлаждении ниже 727 °С

аутенит состава точки S по эвтектоидной реакции распадается на перлит (Ф + Ц)

Рис. 1. Структурная диаграмма состояния системы железо-цементит

(в упрощенном виде)

Вторичный цементит, выделяющийся по границам зерен аустенита, сливается с цементитом ледебурита. Под микроскопом трудно различить включения вторичного цементита.

Таким образом, при комнатной температуре в доэвтектических белых чугунах находятся три структурные составляющие – перлит, ледебурит и вторичный цементит (рис. 2).

Эвтектический белый чугун при комнатной температуре состоит из одной структурной составляющей – ледебурита. Последний, в свою очередь, состоит из перлита и цементита и называется ледебуритом превращенным.

В заэвтектических белых чугунах из жидкости кристаллизуется первичный цементит в виде плоских игл, затем образуется ледебурит.

Рис. 2. Микроструктура белых чугунов (слева схематическое изображение): а) доэвтектический; б) эвтектический; в) заэвтектический

При комнатной температуре эаэвтектический белый чугун содержит две структурные составляющие: первичный цементит и ледебурит.

Фазовый состав белых чугунов при комнатной температуре такой же, как в углеродистых сталях в равновесном состоянии, все они состоят из феррита и цементита.

Графитизированные чугуны.

В зависимости от формы графитных включений различают серые, высокопрочные, ковкие чугуны и чугуны с вермикулярным графитом.

Серые

чугуны получают при меньшей скорости охлаждения отливок, чем белые. Они содержат 1 – 3 %

Si

– обладающего сильным графитизирующим действием.

Серый чугун широко применяется в машиностроении. Он хорошо обрабатывается режущим инструментом. Из него производят станины станков, блоки цилиндров, фундаментные рамы, цилиндровые втулки, поршни и т. д.

Серые чугуны маркируются буквами СЧ и далее следует величина предела прочности при растяжении (в кгс/мм2),

например СЧ 15, CЧ 20, СЧ 35 (ГОСТ 1412-85).

Графит в сером чугуне наблюдается в виде темных включении на светлом фоне нетравленного шлифа. По нетравленному шлифу оценивают форму и дисперсность графита, от которых в сильной степени зависят механические свойства серого чугуна.

Серые чугуны подразделяют по микроструктуре металлической основы в зависимости от полноты графитизации. Степень или полноту графитизации оценивают по количеству свободно выделившегося (несвязанного) углерода.

Полнота графитизации зависит от многих факторов, из которых главными являются скорость охлаждения и состав сплава. При быстром охлаждении кинетически более выгодно образование цементита, а не графита. Чем медленнее охлаждение, тем больше степень графитизации. Кремний действует в ту же сторону, что и замедление охлаждения, т. е. способствует графитизации, а марганец – карбидообразующий элемент – затрудняет графитизацию.

Если графитизация в твердом состоянии прошла полностью, то чугун содержит две структурные составляющие – графит и феррит. Такой сплав называется серым чугуном на ферритной основе (рис. За). Если же эвтектоидный распад аустенита прошел в соответствии с метастабильной системой

эвтектоид (перлит)

то структура чугуна состоит из графита и перлита. Такой сплав называют серым чугуном на перлитной основе. Наконец, возможен промежуточный вариант, когда аустенит частично распадается по эвтектоидной реакции на феррит и графит, а частично с образованием перлита. В этом случае чугун содержит три структурные – графит, феррит и перлит. Такой сплав называют серым чугуном на феррито-перлитной основе.

Феррит и перлит в металлической основе чугуна имеют те же микроструктурные признаки, что и в сталях. Серые чугуны содержат повышенное количество фосфора, увеличивающего жидкотекучесть и дающего тройную эвтектику.

В металлической основе серого чугуна фосфидная эвтектика обнаруживается в виде светлых, хорошо очерченных участков.

Высокопрочный чугун

с шаровидным графитом получают модифицированием серого чугуна щелочно-земельными элементами. Чаще для этого используют магний, вводя его в жидкий расплав в количестве 0,02 – 0,03 %. Под действием магния графит кристаллизуется в шаровидной форме (рис.3б). Шаровидные включения графита в металлической матрице не являются такими сильными концентраторами напряжений, как пластинки графита в сером чугуне. Чугуны с шаровидным графитом имеют более высокие механические свойства, не уступающие литой углеродистой стали.

Маркируют высокопрочный чугун буквами ВЧ и далее следуют величины предела прочности при растяжении (в кгс/мм2)

ВЧ 40, ВЧ 45, ВЧ 80 (ГОСТ 7293-85). Так же, как и серые чугуны, они подразделяются по микроструктуре металлической основы в зависимости от полноты графитизации и бывают на ферритной, феррито-перлитной, перлитной основах. Высокопрочный чугун используется во многих областях техники взамен литой и кованой стали, серого и ковкого чугунов. Высокие механические свойства дают возможность широко применять его для производства отливок ответственного назначения, в том числе и в судовом машиностроении: головок цилиндров, турбокомпрессоров, напорных труб, коленчатых и распределительных валов и т. п.

Ковкий чугун

получают путем отжига отливок из белого чугуна. Получение ковкого чугуна основано на том, что вместо неустойчивого цементита белого чугуна при повышенных температурах образуется графит отжига белого чугуна. Мелкие изделия сложной конфигурации, отлитые из белого чугуна, отжигают (получают ковкий чугун) для придания достаточной пластичности, необходимой при их использовании в работе. Ковкий чугун маркируют буквами КЧ и далее следуют величины предела прочности при растяжении (в

кгс/мм2)

и относительного удлинения (в %), например, КЧ 35-10, КЧ 60-3 (ГОСТ 1215-79).

Графитизация идет путем растворения метастабильного цементита в аустените и одновременного выделения из аустенита более стабильного графита. Чем больше время выдержки при отжиге и меньше скорость охлаждения, тем полнее проходит графитизация. В зависимости от графитизации встречаются те же три основные типа структур, что и в сером чугуне с пластинчатым графитом: ковкие чугуны на ферритной, феррито-перлитной и перлитной основах (рис. Зв). От серых (литейных) чугунов ковкие чугуны отличаются по микроструктуре только формой графита.

Если на шлифах (рис. За) серых чугунов графит имеет форму извилистых прожилок, то в ковких чугунах графит, называемый углеродом отжига, находится в форме более компактных хлопьевидных включении с рваными краями. Более компактная форма графита обеспечивает повышение механических свойств ковкого чугуна по сравнению с серым чугуном с пластинчатым графитом. Обладая механическими свойствами, близкими к литой стали и высокопрочному чугуну, высоким сопротивлением ударным нагрузкам, износостойкостью, обрабатываемостью резанием, ковкий чугун находит свое применение во многих отраслях промышленности. Из него изготавливают поршни, шестерни, шатуны, скобы, иллюминаторные кольца и др.

Чугуны с вермикулярным графитом

получают как и высокопрочные чугуны модифицированием, только в расплав при этом вводится меньшее количество сфероидизирующих металлов. Маркируют чугуны с вермикулярным графитом буквами ЧВГ и далее следует цифра, обозначающая величину предела прочности при растяжении (

кгс/мм2),

например, ЧВГ З0, ЧВГ 45 (ГОСТ 28394-89). Вермикулярный графит подобно пластинчатому графиту виден на металлографическом шлифе в форме прожилок, но они меньшего размера, утолщенные, с округлыми краями (рис. Зг). Микроструктура металлической основы ЧВГ также как у других графитизированных чугунов может быть ферритной, перлитной и феррито-перлитной.

По механическим свойствам чугуны с вермикулярным графитом превосходят серые чугуны и близки к высокопрочным чугунам, а демпфирующая способность и теплофизические свойства ЧВГ выше, чем у высокопрочных чугунов. Чугуны с вермикулярным графитом более технологичны, чем высокопрочные и соперничают с серыми чугунами. Для них характерны высокая жидкотекучесть, обрабатываемость резанием, малая усадка. Чугуны с вермикулярньм графитом широко используются в мировом и отечественном автомобилестроении, тракторостроении, судостроении, дизелестроении, энергетическом и металлургическом машиностроении для деталей, работающих при значительных механических нагрузках в условиях износа, гидрокавитации, переменном повышении температуры. Например, ЧВГ используется взамен СЧ для производства головок цилиндров крупных морских дизельных ДВС.

СОДЕРЖАНИЕ ОТЧЕТА

1. Название работы.

2. Цель работы.

3. Фрагмент диаграммы Fе – Fe3C (2,14 – 6,67 %С).

4. Схемы микроструктур исследованных образцов c указанием их марок.

5. Выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие сплавы относятся к чугунам?

2. На какие группы подразделяют чугуны?

3. Какую диаграмму состояния используют при анализе микроструктуры белых чугунов?

4. Почему белый чугун имеет ограниченное использование?

5. Что называют ледебуритом?

6. Какой процесс протекает в белых чугунах при переохлаждении расплава ниже 1147 °С?

7. Сколько углерода содержится в эвтектическом белом чугуне?

8. Сколько структурных составляющих можно увидеть при комнатной температуре в белом доэвтектическом чугуне?

9. Сколько структурных составляющих, можно увидеть при комнатной температуре в белом эвтектическом чугуне?

10. Сколько структурных составляющих можно увидеть при комнатной температуре в белом заэвтектическом чугуне?

11. Каким методом получают серые чугуны?

12. Каким методом получают ковкий чугун?

13. Каким методом получают высокопрочный чугун?

14. Каким методом получают чугун с вермикулярным графитом?

15. Как маркируются чугуны?

16. От каких факторов зависит степень графитизации?

17. Сколько структурных составляющих содержит чугун, если графитизация в твердом состоянии прошла полностью?

18. Чем отличаются микроструктуры графитизированных чугунов на одинаковой основе?

19. В чем сущность эвтектического превращения в чугунах?

Физико-механические свойства

Отливки белого чугуна обладают износостойкостью, относительной жаростойкостью и коррозионной стойкостью. Наличие в части их сечения структуры, отличной от структуры белого чугуна, понижает эти свойства. Прочность белого чугуна снижается с увеличением содержания в нём углерода, а следовательно, и карбидов. Твёрдость белого чугуна возрастает с ростом доли карбидов в его структуре, а следовательно, и с увеличением содержания углерода.

Наивысшую твёрдость имеет белый чугун с мартенситной структурой основной металлической массы. Коагуляция карбидов резко снижает твёрдость чугуна.

При растворении в карбиде железа примесей и образовании сложных карбидов твёрдость их и белого чугуна повышается. По интенсивности влияния на твёрдость белого чугуна основные и легирующие элементы располагаются в следующей последовательности, начиная с углерода, определяющего количество карбидов и интенсивнее иных элементов увеличивающего твёрдость чугуна.

Действие никеля и марганца, а отчасти хрома и молибдена, обуславливается их влиянием на образование мартенситно — карбидной структуры и содержание их в количествах, соответствующих содержанию в чугуне углерода, обеспечивает максимальную твёрдость белого чугуна.

Особо высокий твёрдостью НВ 800—850 обладает чугун с содержанием 0,7-1,8 % бора. Белый чугун является весьма ценным материалом для деталей, работающих в условиях износа при очень высоких удельных давлениях и преимущественно без смазки.

Прямая зависимость между износостойкостью и твёрдостью отсутствует; твёрдость не определяет износостойкость, но должна учитываться в совокупности со структурой чугуна. Лучшей износостойкостью обладает белый чугун с тонким строением основной металлической массы, в которой в виде отдельных мелких и равномерно распределённых включений или в виде тонкой сетки расположены карбиды, фосфиды и пр.

Структура основной металлической массы определяет и специальные свойства легированного чугуна — его коррозионную стойкость, жаропрочность, электросопротивление.

В зависимости от состава и концентрации легирующих элементов, основная металлическая масса легированного белого чугуна может быть карбидо — аустенитной, карбидо — перлитной и, помимо этого, содержать легированный феррит.

Основным легирующим элементом при этом является хром, связывающий углерод в карбиды хрома и сложные карбиды хрома и железа.

Твёрдые растворы этих карбидов обладают высоким электродным потенциалом, близким к потенциалу второй структурной составляющей основной металлической массы чугуна — хромистого феррита, а возникающие защитные окисные плёнки определяют повышенную коррозионную стойкость высокохромистого белого чугуна.

В присутствии хрома как дополнительного компонента существенно повышается температурная стойкость карбидов в связи со значительным замедлением диффузионных процессов при комплексном легировании.

Эти характерные особенности легированного белого чугуна определили области его использования в зависимости от структуры в качестве нержавеющего и магнитного чугуна и чугуна с высоким электросопротивлением.

Источник

Легирующие элементы белого чугуна

Интенсивнее всего на твердость белого чугуна влияет углерод, который, собственно, и определяет количество карбидов. Остальные элементы, оказывающие воздействие на его твердость, располагаются в такой последовательности (по убывающей): никель, фосфор, марганец, хром, молибден, ванадий, кремний, медь, титан, сера.

Такие элементы, как Ni, Mn, Cr, непосредственно участвуют в образовании мартенситно-карбидной структуры. Если их суммарное содержание примерно равно доле углерода, отливка белого чугуна имеет максимальную твердость.

Для белого чугуна характерно отсутствие прямой зависимости между твердостью и износостойкостью; в данном случае это разные качества. Износостойкость является определяющей характеристикой, и наилучшими ее показателями обладает белый чугун с особым строением металлической массы, в которой карбиды и фосфиды располагаются в виде отдельных равномерных включений или графически правильной сетки. Белый чугун нашел широкое применение в производстве деталей станков, оборудования и механизмов, работающих в условиях повышенного абразивного износа, при отсутствии смазки.

Легированный белый чугун обладает наряду с жаропрочностью и стойкостью к коррозии, еще и электросопротивлением. Эти характеристики обусловлены структурой его металлической массы, которая может быть карбидно-перлитной, карбидно-аустенитной и иметь в своем составе легированный феррит. Иными словами, качество отливки напрямую зависит от состава легирующих элементов и их концентрации. В большинстве случаев именно хром является главным легирующим элементом, образующим карбиды хрома и железа и связывающим углерод.

Белый чугун — структура, состав, свойства, маркировка

Металлические сплавы железа и углерода, где содержание второго элемента превышает 2,14%, называют чугунами. К белым чугунам относят такие сплавы, в которых углерод представлен в виде карбида железа Fe3C (цементита). Именно из-за светлого цвета на изломе их и называют белым.

Условия изготовления отливок из белой марки приведены в ГОСТ 1215-79 и ГОСТ 26358-84. В них указаны технические требования, порядок приемки, испытаний, транспортирования и хранения чугунных сплавов. Маркируется буквами БЧ.

Виды выпускаемого белого чугуна

В зависимости кристаллической структуры, а так же наличия и соотношения составляющих элементов белые чугуны подразделяют на:

Отдельным видом выделяют чугунные сплавы с высоким удельным электрическим сопротивлением.

Внутренняя структура обыкновенного белого чугуна содержит углерод в виде цементитных зерен. Количество углерода влияет на температуру плавления и в зависимости от этого чугуны подразделяют на:

Эффекта отбеливания чугуна достигают путем быстрого охлаждения отливки, которая в результате получается неоднородной по своему составу. Верхний слой, толщиной до 30 мм, становится белым, а остальная сердцевина представляет собой обычный серый чугун.

Особенности получения белого чугуна

В процессе получения белого чугуна заданной структуры необходимо подавить процесс графитизации в течение всего времени кристаллизации жидкой массы. В данном случае имеет значение как грамотный подбор исходных материалов, так и соблюдение технологии охлаждения чугуна в форме.

Когда отливки производят из нелегированного чугуна в сырых песчаных формах, существует необходимость соблюдать пропорцию углерода и кремния: С (Si + lg R) Достоинства и недостатки

Как и все чугунные сплавы, белые отличаются большой прочностью в сочетании с хрупкостью при сильных механических ударах. В числе основных положительных качеств белого чугуна следует назвать:

Важным качеством белых чугунов считается очень хорошая устойчивость к воздействию высоких температур, которая используется для снижения количества трещин в первоначальных отливках.

К основным недостаткам относят такие качества, как:

Образование дефектов при сваривании из-за быстрого выгорания углерода и образования пор.

СЕРЫЙ ЧУГУН

В сплаве такого чугуна углерод – весь или частично – находится в виде пластинчатого графита. По примеру светлого чугуна, серый получил свое название из-за цвета излома. В состав серого чугуна входит также кремний, иногда – магний. Количество углерода в сером чугуне – от 2,9 до 3,7%.

Серый чугун, как и белый, отличается хрупкостью, но при этом он обладает высокими литейными свойствами, текучестью и малой усадкой. Из серого чугуна делают основы станков, цилиндры различных механизмов, поршни.

Микроструктура и свойства чугунов

Л А Б О Р А Т О Р Н А Я Р А Б О Т А

5

МИКРОСТРУКТУРА И СВОЙСТВА ЧУГУНОВ

Чугун – сплав железа с углеродом, находящегося в количестве от 2,14 до 6,67%. Чугун содержит примесей, в первую очередь фосфор и серу, в несколько больших количествах, чем сталь.

Чугуны делят на две основные группы: белые и серые чугуны.

В белых чугунах весь углерод находится в связанном состоянии, в виде химического соединения – цементита (карбид железа – Fe3

C). Это твердая и хрупкая фаза, поэтому белые чугуны обладают высокой износостойкостью, плохо обрабатываются режущим инструментом, хрупки. Микроструктура белых чугунов, в зависимости от содержания углерода и температуры, определяется диаграммой состояния Fe – C (рис. 5.1).

Рис. 5.1. Правая часть диаграммы состояния

В серых чугунах основная часть углерода находится в свободном состоянии – в виде графита. Излом серых чугунов имеет серый цвет – результат малой отражательной способности черных графитовых включений.

Часто применяют половинчатые чугуны, в которых часть углерода находится в форме цементита, а часть в форме графита.

Как видно из диаграммы состояния системы Fe – C (рис. 5.1), чугуны имеют более низкую температуру плавления, чем стали, поэтому имеют хорошие литейные свойства.

Структура и свойства белых чугунов

Чугун, содержащий 4,3% углерода, называется эвтектическим

(легкоплавким). Соответственно, чугуны с содержанием углерода от 2,14 до 4,3% С называются

доэвтектическими

, а содержанием от 4,3 до 6,67% С –

заэвтектическими.

Рассмотрим образование структуры белого эвтектического чугуна при кристаллизации и изменение структуры при последующем охлаждении.

Чугун, содержащий 4,3% С, выше температуры 1147º С (точка С) представляет собой расплав (жидкость). При температуре 1147º С происходит кристаллизация с образованием одновременно двух твердых фаз: аустенит, содержащий 2,14% С (точка Е), и первичный

цементит (6,67% С; точка F). Эти фазы формируют однородную механическую смесь – эвтектику, называемую

ледебуритом.

При дальнейшем охлаждении из аустенита выделяется вторичный

цементит, так как растворимость углерода в аустените уменьшается с понижением температуры в соответствии с линией ES. При достижении точки «f» (723º С) в аустените ледебурита содержится 0,8% С. Этот аустенит при данной температуре претерпевает эвтектоидное превращение с образованием перлита (механическая смесь феррита и цементита).

Таким образом, ниже 723º С ледебурит представляет собой однородную механическую смесь феррита и цементита (первичного и вторичного).

Рассмотренный процесс можно описать следующей реакцией:

1147º

C723º С

Ж4,3%C

→ Л (Ц

1

+ А) → Л (Ц

1

+ А + Ц

2

) → Л (Ц

1

+ П + Ц

2

).

В отличие от эвтектического, доэвтектический и заэвтектический чугуны кристаллизуются в интервале температур – (ВС – ЕС) и (СD – CF) соответственно.

Например, в доэвтектическом чугуне с 3% углерода при охлаждении ниже ликвидуса (точка «а») из расплава выделяются кристаллы аустенита, содержащие менее 2,14% С и достигающие этого состава к концу кристаллизации. Расплав, не претерпевающий превращения, по мере протекания кристаллизации сплава постепенно обогащается углеродом в соответствии с линией ВС, достигая максимального уровня 4,3% при температуре 1147º С (точка С) и превращаясь при этом в ледебурит. При дальнейшем охлаждении доэвтектического чугуна аустенит и ледебурит претерпевают изменения по аналогии с чугуном эвтектического состава.

В целом превращения при охлаждении доэвтектического чугуна можно представить следующей реакцией:

1147º С 723º С

Ж → Ж + А → А + Л ( А + Ц1

) + Ц

2

→ П + Л ( П + Ц

2

+ Ц

1

) + Ц

2

.

Свойства белых чугунов во многом определяются содержанием в них углерода. Чем больше этого элемента в составе чугуна, тем выше его твердость.

В общем случае белые чугуны обладают высокой твердостью, прочностью на сжатие. По этой причине они используются для изготовления направляющих металлорежущих и деревообрабатывающих станков; в бумагоделательном машиностроении – для изготовления каландровых валов.

Обладая хорошими литейными свойствами, эти чугуны с трудом поддаются механической обработки (кроме шлифования), горячая обработка давлением их затруднена, поэтому изделия из белых чугунов изготавливаются, главным образом, методом литья.

Структура и свойства серых чугунов

Цементит (Fe3

C) является нестабильным соединением, поэтому при определенных условиях он распадается с образованием графита (одна из модификаций свободного углерода).

Образованию графита способствует наличие в составе чугуна некоторых дополнительных элементов, в первую очередь кремния. При содержании в чугуне 2% кремния распад цементита с образованием графита происходит уже в процессе охлаждения отливки. Легирующие элементы, способствующие образованию графита, называются графитизаторами.

Кроме кремния, графитизаторами являются Ni, Co, Al, Cu.

Серые чугуны различаются по форме графита. Чугун с пластинчатой формой графита называют просто серым чугуном (рис. 5.2а). Если в чугун при выплавке добавить так называемые модификаторы (например, силико-кальций), то пластинки графита существенно уменьшают свои размеры, формирую структуру серого чугуна с мелкопластинчатым

графитом.

Пластины графита, являясь своеобразными «трещинами», а, следовательно, концентраторами напряжений, уменьшают прочность и пластичность чугунов.

Рис. 5.2. Структура чугунов: — серый перлитный чугун (а);

— высокопрочный феррито-перлитный чугун (б);

— ковкий ферритный чугун (в)

Маркируются чугуны буквами и цифрами, например, СЧ 25, что означает: серый чугун с временным сопротивлением разрыву (предел прочности — sв) 250 МПа (25 кгс/мм²

).

Серые чугуны, как с грубопластинчатым, так и с мелкопластинчатым графитом, обладают хорошими литейными свойствами, хорошо обрабатываются, гасят вибрацию, имеют высокие антифрикционные свойства.

Высокопрочный чугун

При добавлении в расплавленный чугун магния и церия (активный модификатор) графит приобретает глобулярную форму (рис. 5.2б). Шаровидная форма графита благоприятнее пластинчатой, так как не является концентратором напряжений. Чугун с такой структурой значительно прочнее серого чугуна, поэтому его называют высокопрочным.

Высокопрочный чугун при сравнительно высокой прочности обладает неплохой пластичностью и вязкостью.

Маркируется высокопрочный чугун следующим образом: ВЧ 45 (ВЧ – высокопрочный чугун, 45 –предел прочности на разрыв в кгс/мм²

(450 МПа)).

Высокопрочный чугун используется при изготовлении сложных и ответственных деталей (например, коленчатых валов, шестерен автомобильных, тракторных и судовых двигателей). Это относительно дешевый и технологичный конструкционный материал.

Ковкий чугун

Производство ковкого чугуна начинается с получения отливки белого чугуна. Затем отливки подвергают продолжительному (60…80 ч) отжигу при температуре 900…1000º С, включающим медленное охлаждение до 700º С. При отжиге происходит распад цементита с образованием графита хлопьевидной формы и феррита (рис. 5.2в).

В зависимости от температуры и продолжительности отжига структура чугуна имеет ферритную, перлитную или феррито-перлитную основу. Наибольшее распространение имеет ферритный чугун.

Ковкие чугуны маркируются следующим образом: КЧ 35-10 (КЧ – ковкий чугун, 35 – предел прочности на разрыв в кгс/мм² (350 МПа), 10 – относительное удлинение в %).

Из ковких чугунов изготавливают детали: шестерни, червячные колеса, подшипники скольжения и т. п. Ковкий чугун имеет более высокий уровень пластических характеристик, чем высокопрочный чугун (отсюда название – ковкий), поэтому нередко при изготовлении изделий им успешно заменяют сталь.

Легированные чугуны

Для улучшения эксплуатационных свойств в чугуны, при их производстве, вводят легирующие элементы – хром, никель, марганец, кремний и др.

Для повышения износостойкости

белых чугунов вводят хром, который способствует повышению прочности карбидной фазы. При 5…8% Cr образуется карбид цементитного типа (Fe, Cr)

3

С, а при содержании более 10% Cr образуются сложные и твердые карбиды (Cr, Fe)

7

С

3

и (Cr, Fe)

23

С

6

. Кроме хрома в белые чугуны вводят в небольших количествах другие карбидообразующие элементы: марганец, молибден и др. Для придания чугуну большей вязкости в его состав вводят никель и медь.

Износостойкие чугуны обозначают буквами ИЧ. Кроме этого в марке указываются буквами (Х – хром, Н – никель, М – молибден, Г – марганец, Д – медь, Т – титан и т. п.) основные легирующие элементы и их содержание в процентах. Чугуны марок ИЧХ4Г7Д, ИЧХ12Г3М, ИЧХ15М3, ИЧХ28Н2 применяют для изготовления шаров и броневых плит мельниц, элементов конструкций пневмотранспорта, деталей пескометов, лопастей шнеков и др.

Антифрикционные

чугуны получают на основе серых, ковких и высокопрочных чугунов. Эта группа чугунов в маркировке имеет букву А. Различные марки отличаются вариантом легирования и уровнем прочности контртела (стадь).

Серые антифрикционные чугуны: АСЧ-1 (с добавками хрома и никеля) и АСЧ-2 (с добавками хрома, никеля, титана и меди) предназначены для работы с термически обработанным (закалка, нормализация) контртелом; АСЧ-3 (с титаном и медью) предназначен для работы с незакаленным контртелом.

Антифрикционные легированные чугуны АКЧ-1(ковкий) и АВЧ-1 (высокопрочный) предназначены для работы с закаленным контртелом, а АКЧ-2 и АВЧ-2 – с незакаленным.

Жаростойкие

чугуны (стойкие к окалинообразованию), содержащие в качестве основного легирующего элемента хром, а также кремний и алюминий, в маркировке имеют букву Ж. Хромистые чугуны, например, ЖЧХ-1,5, ЖЧХ-2,5, применяют для элементов конструкций, работающих до 650°С, а высокохромистые чугуны, например: ЖЧХ-30 (28…30% Cr), применяют для изготовления горелок, фурм, колосниковых решеток, работающих до 900°С.

ЗАДАНИЕ

1. Изучить и освоить теоретическую часть.

2. Познакомиться со структурой белых и серых чугунов по диаграмме железо – углерод.

3. Зарисовать структуру белых и серых чугунов.

4. Изучить марки серых чугунов и области их применения.

Область применения

Обыкновенный белый чугун используют весьма ограниченно, поскольку он плохо применим к механической и термической обработке. Для производства изделий он часто применяется в виде необработанных или частично обработанных отливок.

Самое широкое применение сплав получил при изготовлении крупных деталей простой конфигурации. Это корпуса и детали станков и прокатных станов, шары для мельниц, приводные и опорные колеса. Кроме этого белый чугун используют для изготовления узлов агрегатов, которые испытывают на себе постоянное воздействие абразивных материалов.

Важным моментом является использование обычного чугуна в качестве сырья для изготовления ковких сортов железоуглеродистых чугунных и стальных сплавов.

ВЫСОКОПРОЧНЫЙ ЧУГУН

Ковкий чугун содержит углерод в виде графита в форме изолированных друг от друга хлопьев. Благодаря этому материал обладает большей пластичностью и вязкостью, чем остальные виды чугунов. Изготавливают ковкий чугун из белого чугуна, обрабатывая его длительным воздействием высокими температурами. В результате такой обработки в сплаве происходят процессы графитизации – распадается цементит, образуя графит.

Помимо своих высоких ковких характеристик, благодаря которым он и получил свое название, данный вид чугуна отличается также повышенными прочностью при растяжении и сопротивлением удару. Податливость ковкого чугуна механической обработке позволяют делать из него изделия сложной формы. Из него изготавливают тормозные колодки, угольники и прочие детали для машин и механизмов.

Сферы применения чугуна

Благодаря ценным свойствам, дешевизне и хорошим литейным характеристикам чугун применяют для изготовления различных деталей и предметов. Из чугуна можно получить изделия интересной и особенной формы, так как этот материал обладает отличной твердостью и прочностью. Сделанные чугунные предметы смогут выдержать достаточно серьезные нагрузки. Именно по этой причине из чугуна делают корпуса машин и основания станков.

- Чугун всегда применялся для изготовления деталей и предметов тяжелой промышленности. Его использовали в металлургии и станкостроении. При этом этот материал брался в очень больших количествах. Он применялся в качестве основного для мелких изделий и для крупногабаритных предметов, масса которых достигала сотни тонн.

- В машиностроении нашел свое применение серый чугун с графитной составляющей. Именно это вид всегда берут для изготовления ответственных деталей. Чугунные машинные изделий хорошо противостоят колебаниям и вибрации.

- В автомобильной промышленности из чугуна изготавливают блоки цилиндров. Это ответственные детали, которые должны обладать высокой прочностью и стойкостью к износу. Этим качествам помогает соответствовать чугун. Чтобы сделать названные показатели оптимальными в чугун добавляют специальные добавки в виде графита. Графит в несколько раз повышает такое свойство сплава, как прочность. Добавки позволяют сделать чугун совершенным и использовать его при изготовлении коленчатый валов дизелей.

- Из чугуна делают тормозные колодки. Мы знаем, что эти детали работают при повышенном трении. Чугун помогает им выдержать эти жесткие условия. Кроме этого, из чугуна делают валки мукомольный и бумагоделательных машин.

- Чугунные изделия хорошо работают при низких температурах. Для этой целей используют ковкий вид чугуна. Из него делают узлы тракторов и сложных механизмов, которые будут в дальнейшем работать в жестких условиях.

- Чугун широко используется для изготовления предметов быта. Это материал очень популярен среди нашего населения. Чугунные горшки, сковородки, казаны можно встретить как на обычной кухни, так в арсенале посуды ресторана. Это действительно уникальная посуда.

- Про чугунную сковородку, которая обладает отличным качеством, знает любая хозяйка. Чугунная посуда хорошо сохраняет тепло. В ней удобно готовить блюда, для которых необходимо постоянно сохранять тепло. Чугунную посуду используют для приготовления плова, каш и рагу. Продукты в ней сохраняют массу полезных свойств. В такой пищи не образуются канцерогенные вещества. Кстати было доказано, что чугунная посуда способна обогащать продукты полезными элементами железа.

- Для нефтяной промышленности, сложной и опасной отрасли, трубы изготавливают только из чугуна. Изделия получаются с высокими эксплуатационными качествами.

- Чугун отличается своей долговечностью. Поэтому в наших домах до сегодняшнего времени можно увидеть мойки и ванны, которые были изготовлены более 50 лет назад и до сегодняшнего дня с успехом эксплуатируются.

- Чугун очень часто применяют для художественных предметов. Из него делают разные произведения искусства. Так, набережная Санкт-Петербурга, практически вся украшена чугунными изделиями. Из чугуна изготавливают интересные и необычные ограждения, ажурные ветвистые ворота и чугунные памятники. Все это стало возможным благодаря хорошим литейным качествам этого материала. Сделанные вещи практически не изнашиваются и смотрятся так же даже спустя много лет. Нередко можно встретить чугунные произведения искусства в стенах музея.

Особенно радует то, что чугун хорошо ценится как второсортный материал. То есть, если вдруг чугунная вещь стала ненужной ее можно сдать на переплавку и получить за это неплохие деньги.

Про характеристики и области применения сталей и чугунов (легированных, антифрикционных, литейных и др.) расскажем ниже.

Данное видео расскажет о сферах применения чугуна: