Металлы, сплавы, специальные лигатуры, шлакообразующие присадки и другие материалы, которые используют для приготовления различных сплавов, в литейном производстве называют шихтовыми материалами или шихтой. В состав шихты входят: свежие материалы (доменные чугуны различных марок, медь, алюминий, цинк, никель и др.), которые поступают в литейные цехи с металлургических заводов; лом черных сплавов и лом цветных сплавов, представляющие собой переработанные промышленные отходы; специальные ферросплавы и лигатуры (промежуточные сплавы более тугоплавких элементов с легкоплавкими), поступающие с металлургических заводов; отходы литейного производства и механических цехов (литники, прибыли, бракованные детали и брикетированная стружка). Количественное соотношение различных материалов в шихте зависит от качества исходных материалов и от требований, которые предъявляют к изготовляемым сплавам.

Основные типы плавильных печей

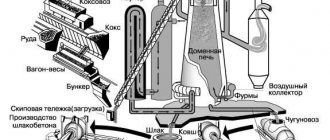

В литейном производстве используются плавильные печи, работающие на твердом, жидком или газообразном топливе (коксе, нефти, мазуте, газе), и печи электрические. К первому типу печей относят вагранки и тигельные печи, ко второму типу — дуговые электрические печи и электрические индукционные печи. Наибольшее распространение для плавки чугуна получили печи шахтного типа—вагранки. Серый чугун, получаемый в этих печах, используют для отливок различных по сложности деталей. В электрических печах плавится сталь, легированный чугун, а также белый чугун, перерабатываемый затем в ковкий чугун. Схема вагранки приведена на рис. 35. Вагранка представляет собой шахтную печь, основой которой является сварной металлический кожух 1, футерованный изнутри огнеупорным кирпичом 2. Щель между кожухом и футеровкой засыпается сухим кварцевым песком 3. В верхней части вагранки находится загрузочное окно 4. Часть шахты вагранки, расположенная ниже загрузочного окна, футеруется чугунными пустотелыми кирпичами 5, которые предохраняют ее от разрушения при загрузке шихты 7.

Загружают вагранку с помощью скипового подъемника или консольного крана. Верхняя часть вагранки заканчивается искрогасителем 6.

Для поддержания горения в вагранке через специальные отверстия 8, называемые фурмам и, подается воздух (дутье), нагнетаемый вентилятором. Расплавленный чугун по поду 9, расположенному в нижней части шахты, стекает через специальное отверстие и желоб в копильник 10. В начале работы в вагранку загружают слой кокса высотой 500—1500 мм и поджигают его. Этот слой кокса называется холостой колошей. Затем на холостую колошу загружают рабочую коксовую колошу, флюс и первую порцию металлической шихты. После загрузки материалов через фурмы подают воздух, необходимый для горения топлива. В плавильном поясе чугун и шлаки расплавляются и стекают в горн вагранки. Образующиеся газы, поднимаясь вверх, нагревают металлическую шихту и топливо, а затем уходят в трубу.

По мере сгорания кокса и плавления чугуна загружаемая в вагранку шихта опускается вниз, а на ее место загружают новые порции шихтовых материалов. В процессе плавки жидкий чугун скапливается в горне вагранки. Шлак всплывает на поверхность чугуна и периодически выпускается через шлаковую летку. Накопившийся чугун сливается через летку по желобу в специальный копильник, а затем в ковш. Производительность вагранок 0,5—30 т чугуна в час.

В целях пожарной безопасности и предохранения от загрязнения окружающей местности вагранки снабжают искрогасителями, которые одновременно являются и пылеуловителями.

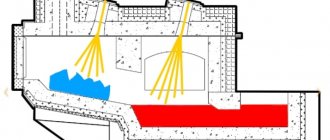

Для плавки стали в литейных цехах используют мартеновские и электродуговые печи с основной и кислой футеровкой, а также индукционные тигельные печи.

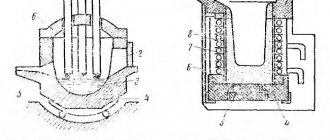

На рис. 36 показана схема дуговой электропечи. Источником тепла в этой печи является электрическая дуга, возникающая между расплавом 3, находящимся в ванне печи 4, и тремя графитовыми электродами 1 (проходящими через свод печи 6), по которым подается электрический ток. Вместимость таких печей составляет 1,5—10 т. Длительность плавки 1,5—4 ч. Приготовленный металл выливается при наклоне печи, осуществляемом специальным механизмом, через желоб 5. Загрузка шихты в печь производится через окно 2 или через свод печи, поднимаемый и поворачиваемый специальным механизмом.

Плавка стали в дуговой электрической печи состоит из следующих операций: заправки электропечи, завалки шихты, расплавления шихты и разливки готовой стали.

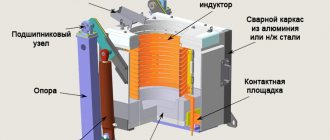

Индукционная печь (рис. 37) состоит из каркаса 6, сделанного из немагнитного материала, внутри которого находится индуктор (катушка), выполненный из витков 7 медной трубки, по которым протекает охлаждающая вода. Витки отделены друг от друга изоляцией ‘8. Плавильный тигель 5 в этой печи выполнен из набивной футеровки. Верхние части футеровки 1 и 3 и ее нижняя часть 4 делают из фасонных огнеупорных кирпичей, слой 2 выполняется огнеупорной обмазкой. Источником тепла в этих печах является индукционный ток, возбуждаемый в загруженной в тигель шихте при пропускании по индуктору переменного тока повышенной частоты.

Читать также: Где самая горячая часть пламени

Рис. 38. Дуговая однофазная электропечь для плавки медных сплавов

Плавка цветных сплавов производится в тигельных печах с мазутным или газовым отоплением, в электрических печах сопротивления, а также в дуговых или индукционных электрических печах.

Медные сплавы плавят в тигельных, пламенных и электрических печах. Наиболее широко применяют дуговые однофазные электрические печи типа ДМК (рис. 38). Печь представляет собой металлический барабан 1, футерованный огнеупорным кирпичом 2. Тепло, необходимое для расплавления меди, создается электрической дугой, возникающей между двумя горизонтально расположенными электродами 3. Установленный на роликах 4 барабан 1 может поворачиваться на определенный угол двигателем и зубчатой передачей.

Шихтовые материалы загружают через рабочее окно, снабженное желобом, по которому выпускают готовый расплав. Для выплавки медных сплавов шихтовыми материалами служат чушки, машинный лом, отходы собственного производства и т. д. В процессе плавки меди, цинка и свинца выделяются вредные газы и пары, поэтому плавильные печи снабжают мощной вытяжной вентиляцией.

Алюминиевые сплавы плавят в тигельных и пламенных печах, электрических печах сопротивления и индукционных печах. На рис. 39 показана тигельная печь с газовым обогревом для плавки алюминиевых сплавов. Печь имеет огнеупорную футеровку 1, внутрь которой вставлен чугунный тигель 2. Газ подводится в горелку 4 и сгорает в пространстве между футеровкой и тиглем. Отверстие 3 предусмотрено для выпуска металла при прогорании тигля. Продукты горения и газы из сплава отводятся вытяжным колпаком 5. Печь подвешена цапфами на боковых опорах и может наклоняться с помощью штурвала и червячной передачи.

В отличие от промышленного оборудования, самодельная печь для плавки металла — компактное приспособление. На таком портативном оборудовании можно вести выплавку, закалку или плавку цветных металлов.

Плавка металла и чугуна

Печь для плавки металла представляет собой корпус, изготовленный из шамотного кирпича. Связующим элементом является глина. Топка предназначена для горения угля. Снизу предусматривается отверстие, через которое ведется наддув в пекло. Внизу размещается чугунная решетка, которая называется колосником. На ней выкладывается кокс или уголь. Его можно снять со старой печи. Иногда огнеупорный кирпич, при формировании корпуса, укладывается на ребро. Готовая конструкция скрепляется снаружи металлическим поясом.

Печь для переплавки металлов должна иметь тигель. Это может быть эмалированный или чугунный казанок. Месторасположение тигля — рядом с горящим коксом. С целью улучшения поддува рядом устанавливают вентилятор. Оборудование применяется для выплавки стали, но можно использовать как печь для выплавки чугуна.

Дуговые электропечи

В этих печах электроэнергия дуги превращается в тепло и передается нагреваемому материалу излучением. В зависимости от положения дуги относительно нагреваемого материала различают дуговые печи с закрытой дугой, а также печи прямого или косвенного нагрева (рис. 24). В дуговых печах косвенного нагрева дуга горит между электродами на некотором расстоянии от расплавляемого материала (рис. 24,а). Большое теплоизлучение от открытой дуги и связанная с этим малая стойкость футеровки ограничивают мощность печей косвенного нагрева. Подобные печи иногда используют для плавки цветных металлов и чугуна в литейных цехах.

В дуговых печах прямого нагрева, получивших наибольшее распространение в сталеплавильном производстве, дуга горит между вертикально расположенными электродами и нагреваемым материалом (рис. 24,б и в).

Ток дуги проходит через материал. В зависимости от преимущественного направления движения тока различают печи с непроводящей (рис. 24, б) и с проводящей (рис. 24, в) подиной. В печах с непроводящей подиной ток через металл проходит в горизонтальном направлении, в то время как в печах с проводящей подиной как в горизонтальном, так и вертикальном направлении от верхних электродов к подовым.

Наиболее рациональной является схема нагрева в печах с закрытой дугой (рис. 24,г), в которых электрическая дута горит под слоем шихты, что обеспечивает хорошую защиту футеровки печи от теплового воздействия дуг и малые теплопотери. Печи с закрытой дугой широко используют для руднотермических процессов, например для производства ферросплавов, где необходимы высокие температуры для обеспечения восстановительных процессов.

По характеру образования и температуре дуги дуговые печи делятся на дуговые, описанные выше, и плазменные. В плазменных печах нагрев и плавление материала осуществляются низкотемпературной плазмой (5000 — 20000°С), создаеваемой вследствие стабилизации электрической дуги газом или в результате высокочастотного индукционного разряда. Эти печи предназначены для выплавки специальных сплавов, сталей и чистых металлов.

Электрические печи для плавки металла

Основу такой печи составляет асбест, который можно заменить кафелем. Электроды, установленные в плавильной печи своими руками должны иметь напряжение 25 В.

Изготавливаются они в следующем порядке:

- Вытачиваются из щеток электрического мотора.

- Сбору сверлятся отверстия 6 мм.

- В них пропускается провод, сечением 5 мм.

- Для закрепления проводки вбивается гвоздь.

- С целью улучшения контакта с графитом, напильником, делаются насечки.

В качестве теплоизолятора, внутри печи выкладывается слюда. При подключении к сети нужно использовать понижающий трансформатор. После изготовления, печь включается и работает некоторое время в холостом режиме.

Достоинства электрических дуговых печей

Дуговые печи пользуются огромной популярностью на крупных сталелитейных предприятиях. Выплавка сталей в дуговых печах популярна из-за следующих преимуществ:

- Имеется возможность получать ряд тугоплавких и высококачественных сталей, которые имеют минимальное количество различных примесей неметаллического происхождения;

- Можно работать в различных режимах, используя как жидкую, так и твёрдую завалку;

- В процессе производства получается минимальный угар металла;

- Дуговые печи имеют простую конструкцию, относительно компактны, их обслуживание не отнимает много времени.

Кроме ряда достоинств, у дуговых печей имеется один существенный недостаток – нет возможности выплавлять металлы и сплавы с очень низким содержанием углерода. Больше существенных недостатков у дуговых печей нет.

Муфельная печь

Муфельные печи часто используются для термообработки деталей. Такое оборудование характеризуется большим температурным диапазоном, от 20 до 1000 градусов.

Муфельная печь для закалки металла работает на разных видах энергии. Однако в домашних условиях лучше применять агрегат, работающий на электроэнергии. Закаливание ведется в муфеле печи.

Муфельная печь своими руками изготавливается за несколько этапов:

- Изготовление муфеля ведется из шамотного кирпича. Из-за круглой формы корпуса печи, у них скашиваются углы. В каждом кирпиче выбираются канавки, куда ведется закладка спирали.

- Если муфельная печь для плавки изготавливается из духовки, то внутри она обкладывается огнестойким кирпичом. В кладке прорезаются канавки для спирали.

- Изготовленная из огнеупорного кирпича камера, помещается в корпус, сделанный из стали. На дно укладывается изоляция. Зазор между боковыми стенками камеры и корпуса составляет 4 см, куда вставляется утеплитель. Верх состоит из 2 слоев металла и утеплителя.

- В корпусе сверлятся отверстия, и через них выводятся концы спирали, которые подключаются к сетевому кабелю.

- В случае использования духовки, утеплитель не требуется. Он в ней уже предусмотрен.

Читать также: Пайка медных труб с азотом

Принцип индукционного нагрева

Для того чтобы металл перешел из одного агрегатного состояния в другое требуется нагреть его до достаточно высокой температуры. При этом у каждого металла и сплава своя температура плавления, которая зависит от химического состава и других моментов. Индукционная плавильная печь проводит нагрев материала изнутри при создании вихревых токов, которые проходят через кристаллическую решетку. Рассматриваемый процесс связан с явлением резонанса, который становится причиной увеличения силы вихревых токов.

Принцип действия устройства имеет следующие особенности:

- Пространство, которое образуется внутри катушки, служит для размещения заготовки. Использовать этот метод нагрева в промышленных условиях можно только при условии создания большого устройства, в которое можно будет поместить шихту различных размеров.

- Устанавливаемая катушка может иметь различную форму, к примеру, восьмерки, но наибольшее распространение получила спираль. Стоит учитывать, что форма катушки выбирается в зависимости от особенностей заготовки, подвергаемой нагреву.

Индукционный нагрев

Для того чтобы создать переменное магнитное поле устройство подключается к бытовой сети электроснабжения. Для повышения качества получаемого сплава с высокой текучестью применяются высокочастотные генераторы.

Плавка алюминия

Изготовить печь для плавки алюминия своими руками вещь реальная. В промышленном производстве, агрегаты с названием — печи карусельного типа — очень дорогостоящие.

Чтобы понять, как сделать печь для плавки алюминия, нужно понять их принцип действия. Существует несколько видов, где проводится плавление цветного металла.

Мини-печь

Берется автомобильный диск и закапывается в землю так, чтобы верхний срез не выступал наружу. Посередине изготавливается отверстие для патрубка. Один конец пропускается в отверстие, а другой выводится наружу. На него одевается кулер, для нагнетания воздуха. Плавильня заполняется углями и алюминиевым ломом. Подается воздух и температура поднимается.

Металлический бак

Изготовить печь для алюминия можно из металлического бака. Например, корпуса стиральной машины с вертикальной загрузкой. Внутренняя часть конструкции выкладывается огнеупорным кирпичом. Снизу монтируется труба для подачи воздуха. Таким образом, получается переносное оборудование.

Из бутылки

Один из необычных способов, каким расплавляют алюминий. Вокруг бутылки наматывается проволока нихром. Предварительно поверхность бутылки смазывается маслом. Сверху наносится смесь жидкого стекла и глины. Просушивание ведется в течение недели. Затем наматывается еще слой проволоки и наносится глина. После 7 дней, бутылка вынимается и остается только термостойкая оболочка. К концам проволоки подключается напряжение для накаливания нихрома, а в очаг загружается сырье.

В обозначении дуговой сталеплавильной печи, как правило, присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 1 до 400 тонн. Температура в ДСП может достигать 1800 °C. Дуговая сталеплавильная печь (ДСП) состоит из плавильной ванны (рабочего пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, собрать шлак и выпустить расплавленный металл. Барабанные печи

Барабанные печи (барабанные вращающиеся печи)- это печи промышленного назначения, применяемые для тепловой обработки (обжига и сушки) различного сырья и материалов, с целью изменить их физико-химические свойства. Барабанная вращающаяся печь представляет собой цилиндр (цилиндрическую камеру), расположенные горизонтально, который медленно вращается вокруг своей продольной оси. При вращении происходит перемешивание материала внутри печи, а также его транспортировка, для этого цилиндрическую камеру устанавливают под небольшим наклоном. Материал или сырье подается сверху и медленно опускается вниз, подвергаясь тепловой обработке горячими газами, которые, как правило, проходят снизу вверх или же идут в том же направлении. Топливом для барабанной печи чаще всего служит природный газ, хотя работать они могут на самых разнообразных видах топлива. Главные составные части из которых состоят барабанные печи: Каркас печи — он включает в себя несущие рамы, каркас, которые изготавливают из прочной стали. Барабан печи (цилиндрическая камера) — представляет собой металлический барабан, который установлен на опорные ролики и футерован огнеупорными материалами. Бандаж печи (бандажные кольца) — чаще всего барабан имеет 2-3 бандажа, которые изготавливают из литой стали и имеют гладкую поверхность без стыков. Бандажи печи крепятся на опорные ролики, а к барабану печи прикреплены специальными кронштейнами. Различные ролики (контрольные, опорные) позволяют контролировать положение печи. Электропривод и приводной механизм — барабан печи приводится в движение при помощи электродвигателя через редуктор и зубчатую передачу. На производстве должен быть установлен дополнительный электродвигатель (вспомогательный), используемый во время ремонта печи, при розжиге и остановке. На тех производствах, где недопустима остановка горячей печи при внезапном выходе из строя привода, устанавливают дополнительный электродвигатель, который имеет отдельные, независимые источники питания. Головки — Топочная (горячая) головка-через нее подается топливно-воздушная смесь и газоотводная. Горелка — устанавливается в топочной головке. Холодильник — служит для охлаждения обработанного материала. Для повышения производительности печей, в них встраивают различные устройства и механизмы для улучшения теплообмена, а также соединяют с теплообменниками. Классификация барабанных вращающихся печей. 1. По принципу теплообмена: — Печи с прямотоком (горячие газы идут параллельно с обрабатываемым материалом); — Печи с противотоком (горячие газы поднимаются навстречу обрабатываемому материалу). 2. По способу нагрева: — Печи прямого нагрева; — Печи косвенного нагрева; — Печи с комбинированным нагревом Применение барабанных вращающихся печей: Сушка (обезвоживание) различных материалов. Обжиг огнеупорных материалов. Производство спекаемых материалов: шихт при производстве глинозема, цементного клинкера, шамота, магнезита. В металлургии, при получении вторичных цветных сплавов и в производстве черных сплавов. При извлечении цинка и свинца. Производство силикатной извести. Обжиг окислительный, восстановительный, хлорирущий. Сжигание отходов. Применяются для сжигания жидких промышленных отходов, реже-для сжигания твердых неподготовленных отходов. Автоматизация барабанных вращающихся печей. Задача системы автоматизации печи заключается в обеспечении стабильного и четкого регулирования технологических процессов. Система автоматизации печи позволяет повысить эффективность печей, снизить расход топлива, сократить использование ручного труда. За правильной работой печи «следят» различные элементы автоматической системы управления: — Датчики и регуляторы расхода: контролируют подачу топлива и воздуха в систему горения; — Измерительные приборы и исполнительные механизмы; — Сигнализаторы: подают звуковые сигналы при возникновении аварийных ситуации и при отклонении различных показателей от нормы (повышение или понижение давления, отключение электроэнергии и пр.).; — Предохранительные клапаны: перекрывают подачу газа; — Щиты управления: на них вынесены показания приборов. Для облегчения управления работой печи на производстве устанавливают компьютерную систему. С ее помощь за всеми процессами можно следить на одном экране, что существенно упрощает работу обслуживающего персонала, позволяет быстрее обрабатывать данные и точнее регулировать режим работы печи. Все это в конечном итоге уменьшает затраты, повышает производительность и экономичность печи.

Печи с выкатным подом

Печь с выкатным подом — это промышленная печь периодического действия для термической обработки изделии, главной особенностью которой является тележка (выкатной под), которая выкатывается из печи на роликах. Обрабатываемые изделия укладывают и нагревают на тележке (выкатном поде), которая футируется высокоэффективными материалами. Изделия укладывают на тележку (выкатной под) и снимают с нее при помощи специализированного оборудования (например: цехового крана), либо вручную. Крупные изделия укладывают на специальные подкладки и помещают на выкатной под, а мелкие детали обрабатываются, находясь в специальных корзинах и решетках. Применяются печи с выкатным подом чаще всего для обработки крупногабаритных и тяжелых изделий, которые невозможно укладывать на тележку вручную. Применение печей с выкатным подом: — Термообработка (отжиг и обжиг) готовых изделий (керамики, металла); — Термообработка отливок и сварных конструкции. Печи с выкатным подом имеют диапазон рабочих температур в основном от 250 до 1250 С, также встречаются специализированные печи с диапазоном температур до 1350 С и выше. Печи могут быть оборудованы специальными системами охлаждения, которые позволяют провести весь цикл термообработки, включая охлаждение обрабатываемых изделии, прямо в печи, без ее открытия и не выкатывая тележку (выкатной под) наружу. Печи с выкатным подом выпускаются с различным объемом рабочей камеры. Различаются печи с выкатным подом по способу нагрева: — Электрические; — Газовые. Электрические печи с выкатным подом. Нагревательные элементы устанавливаются на стенках и в выкатном поду, и питаются при помощи гибких кабелей. Применяются в основном на производствах, где необходимо обрабатывать крупногабаритные изделия и обжигать тяжелые, крупные садки. Газовые печи с выкатным подом. Горелки устанавливают в нижней части боковых стен в один или два ряда. Правильный подбор типа горелок (горелки с холодным воздухом сгорания, рекуперативные горелки) и их расположение позволяет осуществлять равномерный нагрев садки и интенсивную циркуляцию воздуха и дыма. Дым удаляется из печи через специальные каналы. Горелки работают на жидком или газообразном топливе. Охлаждение обрабатываемых изделии происходит по двум способам: — Внутри печи, в таком случае все тепло печи теряется и сам процесс охлаждения занимает несколько дней. — На открытом воздухе. Данный способ применяется в том случае, если это позволяет технология обработки. В таком случае конструкция печи предусматривает два выкатных пода: пока обрабатываемые изделия на одном остывают, второй загружается в печь. При этом более экономично расходуется тепло печи. Преимущества печей с выкатным подом: — Широкий диапазон рабочих температур; — Возможность обработки различных материалов и изделий, различающихся по форме и габаритам. Автоматизация печей с выкатным подом. Автоматизация печей включает систему управления и безопасности. Установленные непосредственно в печи датчики, которые контролируют различные параметры работы (температуру, расход газа, содержание газа в отработанном воздухе), передают всю полученную информацию на устройства, которые обрабатывают и записывают полученные данные. Для облегчения управления работой печи на производстве устанавливают компьютерную систему. С ее помощь за всеми процессами можно следить на одном экране, в том числе и дистанционно, что существенно упрощает работу обслуживающего персонала и повышает безопасность, позволяет быстрее обрабатывать данные и точнее регулировать режим работы печи. Все это в конечном итоге уменьшает затраты, повышает производительность и экономичность печи.

Сушильные агрегаты

Сушильные агрегаты (сушилки) предназначены для сушки (обезвоживания) различных материалов, сырья и изделий. Сушильные агрегаты имеют разнообразные характеристики, широко применяются в самых различных производствах: -в пищевой промышленности и сельском хозяйстве: для сушки плодов, овощей, зерна, рыбы, мяса и т. д., при получении удобрений; -в кирпичном и керамическом производстве: сушка готовых изделий; -в строительстве: для сушки песка, щебня, глины и т. д. -в деревообработке: сушка пиломатериалов и готовых изделий; -в химической промышленности: сушка полимеров. Классификация сушильных агрегатов: По конструкции: 1. Камерные сушилки 2. Барабанные сушилки 3. Конвейерные (ленточные) сушилки 4. Туннельные (коридорные) сушилки 5. Шахтные сушилки и т.д. По способу подвода тепла: 1.Конвективные сушилки — в них тепло подается с помощью какого либо сушильного агента (воздуха, топочных газов, перегретого пара). В такого вида сушильных агрегатах, влага выходит вместе с сушильным агентом при постоянной конвекции. 2.Контактные сушилки — в них высушиваем продукт нагревается на поверхности, температура которой может достигать 100С 3.Инфракрасные сушилки — в них передача тепла происходит при помощи ИК-лучей. Рабочая температура от 40 до 60С. 4.Сушилки с применением токов высокой частоты- в них продукт нагревается изнутри, при этом влага сначала выходит на поверхность, а затем испаряется. По сушильному агенту: 1.Воздушные сушилки 2. Сушилки на топочных газах 3.С использованием перегретого пара По направлению сушильного агента: 1. Прямоточные сушилки- сушильный агент движется в том же направлении, что и высушиваемый продукт. 2. Противоточные сушилки — сушильный агент движется навстречу высушиваемому продукту. 3. Реверсивные сушилки — сушильный агент и высушиваемый продукт по очереди движутся в одном направлении. 4. Перекрестные сушилки — сушильный агент движется перпендикулярно высушиваемому продукту. По способу нагрева сушильного агента: 1.Сушилки с паровым обогревом. Максимальная температура нагрева сушильного агента 145°С 2.С газовым подогревом. Максимальная температура нагрева сушильного агента 200-350 °С 3. Сушилки с электрическим нагревом. 4.Сушилки с топочными газами. Также бывают установки с естественной и искусственной циркуляцией агента, непрерывного и периодического действия и т. д. Основные составные части почти всех существующих сушильных агрегатов: -каркас -сушильная камера -загрузочная установка -разгрузочная установка -теплогенератор. Краткое описание основных видов сушилок.

Камерные сушилки

В камерных сушилках сушка продукта происходит в специальных сушильных камерах, прямоугольной формы, длина которых может достигать 15 м., а высота 3м. Камеры объединяют в блоки, насчитывающие до 30 камер. Сушильным агентом служит чаще всего нагретый воздух, он подается снизу вверх по приточным каналам и, проходя через высушиваемый продукт, насыщается влагой, опускается и выходит через вытяжные каналы. Благодаря специальным решеткам, установленным внизу камеры воздух, распределяется по всей площади высушиваемого продукта. Все камеры в одном блоке имеют общие вытяжные и приточные каналы. Преимущества камерных сушилок: простота конструкции и удобство в обслуживании. Недостатки камерных сушилок: не всегда позволяют равномерно просушить продукт по всему объему, что увеличивает время сушки. Барабанные сушилки. Барабанные сушилки служат чаще всего для сушки сыпучих материалов. В барабанных сушилках рабочая камера представляет собой барабан, который устанавливается на опорные ролики и имеет небольшой наклон, относительно своей продольной оси. Высушиваемый продукт подается через загрузочное устройство внутрь барабана, при вращении которого специальные лопасти перемешивают продукт и распределяют его по барабану. Продукт высушивается сушильным агентом (чаще-горячим воздухом), постоянно перемешиваясь и продвигается в разгрузочному устройству Преимущества: простота конструкции и обслуживания, экономичность и высокая эффективность.

Туннельные сушилки

Туннельные сушилки представляют собой камеры, в которых движутся вагонетки с высушиваемым продуктом. Сушильные камеры с обеих сторон плотно закрываются дверями, которые периодически открываются, чтоб впустить вагонетки с влажным продуктом с одной стороны, и выпустить вагонетки с высушенным продуктом с другой. Вагонетки с продуктом движутся по рельсам и по мере прохождения камеры, встречаются с сушильным агентом (чаще всего им служит горячий воздух и топочные газы), влага испаряется и вагонетки с сухим продуктом выходят с противоположной стороны сушилки. Достоинством данного вида сушилок можно считать непрерывную работу. Недостатком туннельных сушилок является неравномерность высушивания.

Конвейерные сушилки

Конвейерные сушилки применяют чаще всего при сушке готовых изделий, где необходимо, чтобы процесс сушки был включен в непрерывную схему производства. Как правило конвейерные сушилки работают по принципу конвекции или при помощи ИК-излучения. Высушиваемый продукт движется внутри сушильной камеры на специальных лентах-транспортерах. Сушильным агентом служит горячий воздух, а длина и ширина лент конвейера зависит от времени сушки. Преимущества: возможность включения в общую непрерывную схему производства, высокая производительность, экономичность, простота в обслуживании.

Шахтные сушилки

Шахтные сушилки предназначены для высушивания зерна и других хорошо сыпучих материалов, которые имеют небольшую влажность, либо уже подсушены. Шахтные сушилки могут быть периодического или непрерывного действия. Название свое получили благодаря тому, что сушильная камера представляет собой шахту вертикальную, круглую или прямоугольную в сечении. Высушиваемый продукт подается сверху, а сушильный агент снизу, либо с боков и, проходя сквозь продукт, высушивает его и удаляется через верхний штуцер. Недостатком данного вида сушилок является их громоздкость, т. к. высота шахты может достигать 25 м., и, как следствие, высоки затраты на ее строительство. А также требуется дополнительное оборудование по улавливанию зерновой пыли (т. к. она пожаро- и взрывоопасна), а это несет дополнительные затраты. Автоматизированная система управления и контроля. Каждый сушильный агрегат имеет автоматизированную систему управления и контроля. Автоматизированная система с помощью различных устройств и датчиком позволяет следить за параметрами сушки (такими как влажность, температура), позволяет контролировать подачу и отвод сушильного агента, загрузку и разгрузку высушиваемого продукта. Автоматизированная система управления сушильным агрегатом может быть включена в общую систему управления производством, что позволяет отслеживать все процессы с одного компьютера, а также дистанционно задавать, изменять и контролировать все параметры. Это все существенно упрощает работу для обслуживающего персонала, повышает безопасность, экономичность, позволяет мгновенно реагировать на любые изменения в системе и отклонения от нормы. Все это в конечном итоге повышает производительность и эффективность всего производства.

Закалочно-отпускные агрегаты

Закалка- вид термообработки, при которой материалы (чаще всего это различные металлы и их сплавы) нагревают выше критической температуры, а затем резко охлаждают. Закалочной средой, где происходит охлаждение материала, может служить масло, вода или растворы солей. После закалки материал меняет свои свойства: становится более твердым. При этом часто материал становится менее пластичным и более хрупким. Чтобы это исправить применяют отпуск. Отпуск-это вид термической обработки, заключающийся в нагреве и медленном остывании закаленных металлов или сплавов. При этом снижается их хрупкость и повышается пластичность. Закалка и отпуск материалов осуществляют различными способами, в зависимости от материала и его конечных свойств, которые необходимо получить. Закалочно-отпускные агрегаты предназначены для термической обработки изделий, чаще всего металлургической промышленности, они позволяют производить оба вида термообработки. Применяются закалочно-отпускные агрегаты в машиностроении, металлургии при производстве различных деталей и изделий: ножей, инструментов, болтов, гаек, деталей машин и многого другого. Основные части закалочно-отпускного агрегата: — Нагревательная печь — Закалочное устройство — Отпускная камера — Загрузочно-разгрузочные устройства — Горелки Для предварительной промывки и сушки деталей и изделий на производстве устанавливают моющую машину. Если закалка материала происходит в масляной среде, то в производственную линию необходимо включить дополнительно моющую машину, где материал будет очищаться от масла специальными моющими растворами. Существуют закалочно-отпускные агрегаты конвейерного типа, где обрабатываемый материал или изделие проходит последовательно, с помощью специального конвейера, все стадии. Автоматизация закалочно-отпускного агрегата. На каждый закалочно-отпусконой агрегат можно установить автоматизированную систему, которая позволит с одного компьютера управлять всеми технологическими процессами и операциями. Автоматизированная система контроля и управления, собирает, записывает обрабатывает данные, которые поступают с различных датчиков и устройств. Автоматизированная система следит за температурным режимом на всех стадиях, за продолжительностью технологических процессов, отслеживает перемещение обрабатываемого материала, а в случае возникновения аварийной ситуации или при отклонении каких либо показателей от нормы подает сигнал, может отключить отдельное устройство или даже весь агрегат в целом. Автоматизированная система повышает эффективность, безопасность и экономичность и снижает затраты и улучшает условия труда.

Плавка свинца

Электрическая печь для плавки свинца состоит из следующих элементов:

- Круглый кожух, сделанный из нержавейки, внутри которого проложен утеплитель. Он прикреплен кронштейнами к стене.

- Снизу подводится промышленный ТЕН.

- Сверху расположен клапан поворотного типа.

- Датчик, который находится на расстоянии 3 см от дна.

- Сбоку расположен температурный регулятор.

Устанавливая регулятор на определенную температуру, прогреваем прибор. Находящийся внутри свинец плавится. В конце плавки, под низ подводится форма и открывается клапан. Расплавленный свинец заполняет внутреннее пространство формы.

Плавка меди

В домашних условиях для плавки меди можно использовать материал пенобетон. Вырезается из такого материала 2 цилиндра, диаметром 100 мм. Высота одного 100 мм, а второго 15. Накладывая один на другой, сверлится посередине отверстие диаметром 15 мм. В большем цилиндре, посередине, изготавливается отверстие в виде воронки на глубину 85 мм. В середине цилиндра, с наружной стороны, прорезается канавка и ведется стяжка проволокой. Она нужна для того, чтобы деталь не развалилась от температуры.

На газовую плиту, ставится переходник. Сверху располагается больший цилиндр так, чтобы конусная воронка была направлена вверх. Сверху накрывается маленьким цилиндром с отверстием. Зажигая горелку, опускают кусочек медного стержня в маленькое отверстие до упора в стенку воронки. Через минуту стержень расплавится.

Плавка золота и серебра

Печь для плавки золота легко сделать в домашних условиях. Она применима и для плавки серебра.

Порядок работы следующий:

- Берется шамотный кирпич и разрезается на 2 части. Победитовым сверлом диаметра 48 мм, делается в одной половинке, в середине, сквозное отверстие. А во второй отверстие сверлится на половину высоты.

- Через отверстие, проводится спираль и обе половинки стягиваются болтами, отверстия для которых сверлятся с боков.

- Сверху устанавливается графитовый тигель.

- Изготавливается металлический каркас и обе половинки вставляются в него.

- Все боковые зазоры замазываются глиной.

- К выведенным концам спирали подводится напряжение.

- В тигель бросаются куски золота или серебра.

- В процессе нагрева идет расплавление цветного металла.

Изготовление печей для плавки металла своими руками процесс сложный, но выполнимый. Для этого нужно изучить характеристики видов оборудования. Определиться какое из них наиболее предпочтительно к данным условиям. Затраты на изготовление быстро себя окупят.

На крупных предприятиях системы Вторчермета экономически выгодно производить не только первичную переработку металлолома, но также и его плавление с последующей прокаткой полученных полуфабрикатов — слитков. Этим повышается рентабельность функционирования таких предприятий, поскольку эксплуатационные затраты на приобретение оборудования окупаются быстрой реализацией продукции. Она, при условии соблюдения технических норм производства, оказывается практически того же качества, что и сталь, выпущенная на специализированных металлургических комбинатах. Первым звеном в этой цепи являются печи для выплавки металла из металлолома.

Читать также: Самодельный шнековый снегоуборщик своими руками

Компоненты печи

Индуктор

Важнейшая часть индукционной печи – ее нагревательная катушка, индуктор. Для самодельных печей на мощность до 3 кВт пойдет индуктор из голой медной трубки диаметром 10 мм или медной же голой шины сечением не менее 10 кв. мм. Внутренний диаметр индуктора – 80-150 мм, количество витков – 8-10. Витки не должны соприкасаться, расстояние между ними – 5-7 мм. Также никакая часть индуктора не должна касаться его экрана; минимальный зазор – 50 мм. Поэтому для прохождения выводов катушки к генератору нужно предусмотреть окно в экране, не мешающее его снимать/ставить.

Индукторы промышленных печей охлаждают водой или антифризом, но на мощности до 3 кВт описанный выше индуктор при работе его в продолжении до 20-30 мин принудительного охлаждения не требует. Однако он сам при этом сильно нагревается, а окалина на меди резко снижает КПД печи вплоть до потери ею работоспособности. Сделать самому индуктор с жидкостным охлаждением невозможно, поэтому его придется время от времени менять. Применять принудительное воздушное охлаждение нельзя: пластиковый или металлический корпус вентилятора вблизи катушки «притянут» к себе ЭМП, перегреются, а КПД печи упадет.

Примечание: для сравнения – индуктор для плавильной печи на 150 кг стали согнут из медной трубы 40 мм наружным диаметром и 30 внутренним. Число витков – 7, диаметр катушки по внутри 400 мм, высота тоже 400 мм. Для его раскачки на нулевой моде нужно 15-20 кВт при наличии замкнутого контура охлаждения дистиллированной водой.

Генератор

Вторая главная часть печи – генератор переменного тока. Сделать индукционную печь, не владея основами радиоэлектроники хотя бы на уровне радиолюбителя средней квалификации, не стоит и пытаться. Эксплуатировать – тоже, ведь, если печка не под компьютерным управлением, настроить ее в режим можно, только чувствуя схему.

Схема генератора для индукционной печи, дающая паразитное СВЧ

При выборе схемы генератора следует всячески избегать решений, дающих жесткий спектр тока. В качестве антипримера приводим довольно распространенную схему на тиристорном ключе, см. рис. выше. Доступный специалисту расчет по прилагаемой к ней автором осциллограмме показывает, что ППЭ на частотах свыше 120 МГц от индуктора, запитанного таким образом, превышает 1 Вт/кв. м. на расстоянии 2,5 м от установки. Убийственная простота, ничего не скажешь.

Схема лампового генератора для индукционной печи

В качестве ностальгического курьеза приводим еще схему древнего лампового генератора, см. рис. справа. Такие делали советские радиолюбители еще в 50-х годах, рис. справа. Настройка в режим – воздушным конденсатором переменной емкости С, с зазором между пластинами не менее 3 мм. Работает только на нулевой моде. Индикатор настройки – неоновая лампочка Л. Особенность схемы – очень мягкий, «ламповый» спектр излучения, так что пользоваться этим генератором можно без особых мер предосторожности. Но – увы! – ламп для него сейчас не найдешь, а при мощности в индукторе около 500 Вт энергопотребление от сети – более 2 кВт.

Примечание: указанная на схеме частота 27,12 МГц не оптимальна, она выбрана из соображений электромагнитной совместимости. В СССР она была свободной («мусорной») частотой, для работы на которой разрешения не требовалось, лишь бы устройство помех никому не давало. А вообще-то С можно перестраивать генератор в довольно широком диапазоне.

Самодельная тигельная индукционная печь 50-х годов.

На следующем рис. слева – простейший генератор с самовозбуждением. L2 – индуктор; L1 – катушка обратной связи, 2 витка эмалированного провода диаметром 1,2-1,5 мм; L3 – болванка или шихта. В качестве контурной емкости используется собственная емкость индуктора, поэтому эта схема не требует настройки, она автоматически входит в режим нулевой моды. Спектр мягкий, но при неправильной фазировке L1 мгновенно сгорает транзистор, т.к. он оказывается в активном режиме с КЗ по постоянному току в цепи коллектора.

Схема простейшего генератора для индукционной печи

Также транзистор может сгореть просто от изменения наружной температуры или саморазогрева кристалла – каких-либо мер по стабилизации его режима не предусмотрено. В общем, если у вас завалялись где-то старые КТ825 или им подобные, то начинать эксперименты по индукционному нагреву можно с этой схемки. Транзистор должен быть установлен на радиатор площадью не менее 400 кв. см. с обдувом от компьютерного или ему подобного вентилятора. Регулировка можности в индукторе, до 0,3 кВт – изменением напряжения питания в пределах 6-24 В. Его источник должен обеспечивать ток не менее 25 А. Мощность рассеивания резисторов базового делителя напряжения не менее 5 Вт.

Генератор-мультивибратор для индукционной печи

Схема на след. рис. справа – мультивибратор с индуктивной нагрузкой на мощных полевых тразисторах (450 B Uk, не менее 25 A Ik). Благодаря применению емкости в цепи колебательного контура дает довольно мягкий спектр, но внемодовый, поэтому пригоден для разогрева деталей до 1 кг для закалки/отпуска. Главный недостаток схемы – дороговизна компонент, мощных полевиков и быстродействующих (граничная частота не менее 200 кГц) высоковольтных диодов в их базовых цепях. Биполярные мощные транзисторы в этой схеме не работают, перегреваются и сгорают. Радиатор здесь такой же, как и в предыдущем случае, но обдува уже не нужно.

Следующая схема уже претендует на звание универсальной, мощностью до 1 кВт. Это – двухтактный генератор с независимым возбуждением и мостовым включением индуктора. Позволяет работать на 2-3 моде или в режиме поверхностного нагрева; частота регулируется переменным резистором R2, а диапазоны частот переключаются конденсаторами С1 и С2, от 10 кГц до 10 МГц. Для первого диапазона (10-30 кГц) емкость конденсаторов С4-С7 должна быть увеличена до 6,8 мкФ.

Схема универсального генератора для индукционной печи

Трансформатор между каскадами – на ферритовом кольце с площадью сечения магнитопровода от 2 кв. см. Обмотки – из эмалированного провода 0,8-1,2 мм. Радиатор транзисторов – 400 кв. см. на четверых с обдувом. Ток в индукторе практически синусоидальный, поэтому спектр излучения мягкий и на всех рабочих частотах дополнительных мер защиты не требуется, при условии работы до 30 мин в день через 2 дня на 3-й.

Видео: самодельный индукционный нагреватель в работе

Виды печей для получения слитков из металлолома

Из всего многообразия плавильных агрегатов, предназначенных для плавки металлолома, наибольшее практическое применение находят два вида: электродуговые печи и печи электрошлакового переплава. Первые более подходят для производств со сравнительно небольшим товарооборотом, вторые – более производительные и позволяющие автоматизировать процесс выплавки – устанавливаются на крупных предприятиях.

Каждый из указанных типов плавильного оборудования имеет свои преимущества и недостатки. Например, дуговые печи отличаются более высоким КПД и возможностью в одном и том же агрегате производить плавку различных сортов стали. В свою очередь, в печах электрошлакового переплава металл получается более высокого качества. Например, в слитках, полученных этим способом, отсутствует газовая пористость, а конечный металл выходит гораздо более чистым, что способствует увеличению спроса на него. В отличие от электродуговых печей печи электрошлакового переплава могут быть заказаны и на неспециализированных металлообрабатывающих производствах.

Оба типа оборудования одинаково подходят для получения не только чёрных, но и цветных металлов. Преимущество дуговых печей при этом заключается в том, что для строительства таких печей потребуются значительно меньшие площади.

Разновидности индукционных печей

В группе производственного металлургического оборудования можно выделить несколько разновидностей печей:

- Тигельные.

Один из самых распространенных в металлургии видов.

В конструкции таких агрегатов отсутствует сердечник. Подобные устройства могут применяться для плавки и обработки любых металлов. Хорошо зарекомендовали себя не только в металлургии, но и в других отраслях, например, в ювелирном деле.

Важнейшими элементами тигельной печи индукционного типа являются:

- индуктор;

генератор напряжения питания.

Достоинства тигельных плавильных печей:

- Выделение энергии непосредственно в загрузке, без промежуточных нагревательных элементов;

- Интенсивная электродинамическая циркуляция расплава в тигле, обеспечивающая быстрое плавление мелкой шихты, отходов, выравнивание температуры по объёму ванны и отсутствие местных перегревов, гарантирующая получение многокомпонентных сплавов, однородных по химическому составу;

- Принципиальная возможность создания в печи любой атмосферы (окислительной, восстановительной или нейтральной) при любом давлении;

- Высокая производительность, достигаемая благодаря высоким значениям удельной мощности, особенно на средних частотах;

- Возможность полного слива металла из тигля и относительно малая масса футеровки печи, что создаёт условия для снижения тепловой инерции печи благодаря уменьшению тепла, аккумулируемого футеровкой. Печи этого типа удобны для периодической работы с перерывами между плавками и обеспечивают возможность быстрого перехода с одной марки сплава на другую;

- Простота и удобство обслуживания печи, управления и регулировки процесса плавки, широкие возможности для механизации и автоматизации процесса;

По конструкции напоминают трансформатор.

Используются в том случае, если необходимо обеспечить удаление из расплава примесей.

Конструкция индукционного нагревателя представляет собой многовитковую катушку цилиндрической формы, которая называется индуктором, через него пропускается электрическое напряжение переменного тока, вследствие чего возникают магнитные поля, возбуждающие вихревые токи.

Во внутреннее пространство индуктора помещается сосуд, или емкость, в которой находится металл или руда. Под воздействием магнитного поля и вихревых токов в металле повышается сопротивление, что по всем законам физики вызывает его нагрев и за счет этого происходит процесс плавки.

Мощность индукционных плавильных печей зависит от величины подаваемого напряжения и частоты электрического тока. Эта зависимость применяется в типах индукционных печей – нагревательные установки для термической обработки и плавильные печи.

Печи промышленного назначения делятся на несколько типов.

- Конструкции средней частоты обычно используются в машиностроении и металлургии. С их помощью плавится сталь, а при использовании графитовых тиглей и цветные металлы.

- Конструкции промышленной частоты применяются при выплавке чугуна.

- Конструкции сопротивления предназначаются для плавки алюминия, алюминиевых сплавов, цинка.

Индукционная печь широко применяется на больших и малых предприятиях для плавки металлов (цветных и черных). В индукционных литейных печах металл или сплав нагревается до изменения своего агрегатного состояния.

При этом, канальные печи, несмотря на более высокий КПД используются гораздо реже — в основном, для получения чугуна высокого качества и сплавов, температура плавления которых является относительно низкой, а также для плавления цветных металлов.

Для стали такие печи не используются, так как температура ее плавления способствует сильному снижению стойкости футеровки (защитной отделки). Также нельзя плавить низкосортную породу, стружку и мелкую породу.

Тигельные печи применяются гораздо чаще из-за простоты эксплуатации и более широких возможностей управления процессом, включая возможность нерегулярного и прерывистого режима работы. Они хороши как для производства большого количества литья в несколько десятков тонн, так и для небольших порций, измеряющихся десятками грамм.

С помощью тигельных печей осуществляется плавка легированных сталей и прочих сплавов, для которых нужна особая чистота химического состава и однородность.

Электродуговые печи для плавки лома

Наиболее компактная печь электродугового переплава состоит из следующих узлов:

Устройство дуговой печи

- Графитизированных электродов, с помощью которых к расплавляемой массе металла подводится электрический ток (с увеличением числа электродов производительность агрегата возрастает, но их увеличение более трёх параллельно и усложняет конструкцию печи).

- Цилиндрического стального корпуса, которые внутри облицлван кислыми или щелочными футеровочными материалами.

- Подиной, куда загружается исходный материал (лом).

- Огнепрочного свода с отверстиями, через которые подводятся электроды.

- Узла выпуска готового расплава с отводящим жёлобом.

- Привода для поворота и наклона корпуса для слива полуфабриката.

- Опорной рамы.

Для функционирования такой печи при переплавке подготовленных металлоотходов потребуется шихта – добавки и примеси, обеспечивающие получение металла необходимого качества. При выплавке легированных сталей достаточно иметь на подине сырьё необходимого химического состава. В условиях действующих предприятий Вторчермета это выполнить трудно, поскольку необходима предварительная и точная сортировка металлолома по сорту стали.

Электродуговая печь Siemens

В состав сырья для загрузки печи входят:

- Предварительно размельчённый или порезанный для мерные фрагменты металлолом;

- Чушки из передельного чугуна;

- Кокс или бой электродов;

- Известь, предназначенную для раскисления.

Процентный состав составляющих должен быть точно рассчитан для получения стали необходимого качества в соответствии с требованиями ГОСТ 1050. На практике это возможно далеко не всегда, поэтому в большинстве случаев ограничиваются выплавкой стали с заданными механическими свойствами, т.е., обыкновенного качества по ГОСТ 380.

Получение стали происходит в следующей последовательности. После опускания электродов до контакта с ломом, включают ток и производят расплавление сырья. В подаче воздуха в рабочее пространство печи происходит окисление компонентов сырья, а образующиеся шлаки связывают вредные добавки – серу и фосфор. При достижении температуры расплава более 1560 0 С, производится удаление шлаков, после чего выполняют раскисление жидкого металла алюминием и силикатами кальция. Готовую продукцию по жёлобу сливают в подготовленные под заливку формы.

Старый советский обучающий фильм — Устройство дуговой электросталеплавильной печи (современные конструкции печей принципиально ни чем не отличаются).

Особенности применения индукционных печей

Индукционная печь — часть индукционной установки, включающая в себя индуктор, каркас, камеру для нагрева или плавки, вакуумную систему, механизмы наклона печи или перемещения нагреваемых изделий в пространстве и др.

Индукционная тигельная печь (индукционная печь без сердечника), представляет собой плавильный тигель цилиндрической формы, выполненный из огнеупорного материала и помещённый в полость индуктора, подключенного к источнику переменного тока.

Футеровка индукционной плавильной печи должна обладать следующими свойствами:

- высокой огнеупорностью и шлакоустойчивостью;

- высокой термостойкостью;

- высокой механической прочностью;

- минимальной толщиной.

Конструктивная схема индукционных печей имеет свои особенности, которых нет в других конструкциях печей.

Передача электрической энергии к нагреваемому объекту происходит без контакта с электроустановкой.

Выделение тепла происходит непосредственно в месте нагрева, что позволяет максимально использовать энергию образующегося тепла.

Высокая скорость нагрева объекта, помещенного в индуктор.

Индукционные печи для плавки металлов значительно меньше потребляют электроэнергию.

Так как этот метод нагрева происходит непосредственно в среде металла, это позволяет получать их сплавы различных марок и свойств фактически не имеющих примесей и получать отливки равномерные по химическому составу.

В индукционных печах можно плавить различные типы металлов, это стали различных марок, высококачественный чугун, цветные металлы.

Особенность конструкции нагревателей, это малая масса футеровки индукционной печи по сравнению с массой металла, в связи, с чем снижается тепловая энергия печи, позволяет производить плавку периодически, что исключается в печах других конструкций.

К недостаткам индукционных печей можно отнести следующие факторы:

- дорогое и сложное в изготовление электрическое оборудование;

- наличие «холодных» шлаков, которые затрудняют процесс рафинации металла, этот метод термообработки используется при изготовлении высококачественных сталей;

- от резкого перепада температур, низкая долговечность футеровки.

Применение индукционных нагревательных печей позволяет автоматизировать процессы плавки, получать высоко легирующие металлы, обеспечивать хорошие условия труда для обслуживающего персонала. К тому же максимально снижается загрязнение окружающей среды.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака, наводят шлак из боя стекла (SiO2). Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В таких печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке индуктор, тигель, дозатор шихты и изложницы, помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.