- Закалка

- Нагрев металла

- Защита изделия от окалины и обезуглероживания

- Охлаждающие жидкости

- Процесс отпуска

Термическая обработка сталей – одна из самых важных операций в машиностроении, от правильного проведения которой зависит качество выпускаемой продукции. Закалка и отпуск сталей являются одними из разнообразных видов термообработки металлов.

Тепловое воздействие на металл меняет его свойства и структуру. Это позволяет повысить механические свойства материала, долговечность и надежность изделий, а также уменьшить размеры и массу механизмов и машин. Кроме того, благодаря термообработке, для изготовления различных деталей можно применять более дешевые сплавы.

Также вам не помешает знать, как правильно варить полуавтоматом.

Как закалялась сталь

Термообработка стали заключается в тепловом воздействии на металл по определенным режимам ля изменения его структуры и свойств.

К операциям термообработки относятся:

- отжиг;

- нормализация;

- старение;

- закалка стали и отпуск стали (и пр.).

Термообработка стали: закалка отпуск – зависит от следующих факторов:

- температуры нагрева;

- времени (скорости) нагрева;

- продолжительности выдержки при заданной температуре;

- скорости охлаждения.

Закалка

Закалка стали – это процесс термообработки, суть которого заключается в нагреве стали до температуры выше критической с последующим быстрым охлаждением. В результате этой операции повышаются твердость и прочность стали, а пластичность снижается.

При нагреве и охлаждении сталей происходит перестройка атомной решетки. Критические значения температур у разных марок сталей неодинаковы: они зависят от содержания углерода и легирующих примесей, а также от скорости нагрева и охлаждения.

После закалки сталь становится хрупкой и твердой. Поверхностный слой изделий при нагреве в термических печах покрывается окалиной и обезуглероживается тем более, чем выше температура нагрева и время выдержки в печи. Если детали имеют малый припуск для дальнейшей обработки, то брак этот является неисправимым. Режимы закалки закалки стали зависят от ее состава и технических требований к изделию.

Охлаждать детали при закалке следует быстро, чтобы аустенит не успел превратиться в структуры промежуточные (сорбит или троостит). Необходимая скорость охлаждения обеспечивается посредством выбора охлаждающей среды. При этом чрезмерно быстрое охлаждение приводит к появлению трещин или короблению изделия. Чтобы этого избежать, в интервале температур от 300 до 200 градусов скорость охлаждения надо замедлять, применяя для этого комбинированные методы закалки. Большое значение для уменьшения коробления изделия имеет способ погружения детали в охлаждающую среду.

Способы закалки

Так как нет такой закаливающей среды, которая давала бы быстрое охлаждение в интервале температур 650 — 400 °С и медленное охлаждение выше и главным образом ниже этого интервала, то применяют различные способы закалки, обеспечивающие необходимый режим охлаждения.

Закалка через воду в масло

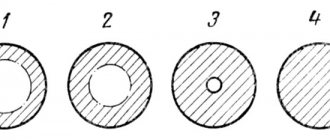

Закалка через воду в масло (закалка в двух средах):

1 — нормальный режим; 2 — недодержка в воде; 3 — передержка в воде.

Для уменьшения скорости охлаждения в мартенситном интервале применяют закалку в двух средах. Вначале деталь погружают в воду и после короткой выдержки в воде переносят в масло. Поэтому такой способ закалки называют закалкой через воду в масло.

Быстрое охлаждение вводе предотвращает перлитное превращение, а последующее замедленное охлаждение в масле уменьшает закалочные напряжения в мартенситном интервале. Наиболее ответственный момент — выдержка в воде, продолжительность которой устанавливают для каждого конкретного изделия. И передержка, и недодержка в воде могут привести к браку.

При недодержке в воде происходит частичный или полный распад аустенита и получается заниженная твердость, а при передержке возникают более сильные закалочные напряжения, которые могут привести к короблению и образованию трещин.

Несмотря на указанные недостатки, закалку через воду в масло широко применяют в производстве режущего инструмента из углеродистой стали (углеродистая сталь обладает небольшой прокаливаемостью, и режущий инструмент из нее нельзя закаливать в масле).

Закалка в воде и горячих средах

Закалка в воде и горячих средах:

1 — закалка в воде; 2 — ступенчатая закалка; 3 — изотермическая закалка.

Другой способ уменьшения скорости охлаждения в мартенситном интервале — ступенчатая закалка. Нагретое до температуры закалки изделие быстро погружают в ванну с горячей средой, а затем после некоторой выдержки выдают на воздух или погружают в холодное масло. Впервые закалка в горячей среде была описана Д. К. Черновым.

В 1885 г. в известном докладе «О приготовлении стальных бронепробивающих снарядов» Д. К. Чернов сообщил, что снарядная сталь при закалке в расплаве свинца с оловом приобретает такую же твердость, как и при закалке в холодной воде. При выборе режима ступенчатой закалки помогает С-диаграмма. Температуру горячей среды (температуру «ступеньки») выбирают вблизи мартенситной точки (на 20 — 30 °C выше нее) в области высокой устойчивости переохлажденного аустенита.

Время выдержки в горячей среде (длина «ступеньки») должно быть меньше инкубационного периода при соответствующей температуре. Ступенчатая закалка более проста в исполнении, чем закалка через воду в масло, и дает более стабильные результаты.

Другое важное преимущество ступенчатой закалки — выравнивание температуры по сечению изделия при выдержке в горячей среде. Мартенситное превращение после этой выдержки происходит при медленном охлаждении и одновременно по всему объему, в результате чего уменьшаются закалочные напряжения.

Наконец, весьма существенное преимущество — то, что сталь при температуре «ступеньки» находится в аустенитном состоянии. После извлечения из горячей среды изделие некоторое время пластично, и его можно править для устранения коробления.

Это особенно ценно для тонких и длинных изделий, при закалке которых даже в горячей среде неизбежно коробление. Часто используют правку вручную, но наилучшие результаты дает правка под прессом. Правка может продолжаться при охлаждении ниже точки Мн, так как непосредственно в момент мартенситного превращения (но не после его окончания) пластичность повышена.

Основной недостаток ступенчатой закалки — малая скорость охлаждения в горячей среде. Поэтому применение ступенчатой закалки к углеродистым сталям ограничено изделиями небольшого сечения (до 8 — 10 мм толщиной).

Изделие большого сечения охлаждается в горячей среде медленно, и аустенит успевает претерпеть эвтектоидный распад. Изделия из легированных сталей, у которых меньше критическая скорость охлаждения, проще подвергать ступенчатой закалке. Так, например, ступенчатой закалкой широко пользуются при обработке инструментов и деталей машин из хромистой стали (ШХ16, ХВГ и 9ХС).

Разновидностью ступенчатой закалки является закалка в горячей среде, температура которой несколько ниже мартенситной точки. Более низкая температура «ступеньки» обеспечивает большую прокаливаемость, а так как количество мартенсита еще невелико, то основные преимущества ступенчатой закалки сохраняются. Но править изделие при этом уже нельзя.

При ступенчатой закалке используют три группы горячих сред: минеральные масла, расплавы селитр и расплавы щелочей.

Если длина «ступеньки», находящейся в температурном интервале бейнитного превращения, больше времени изотермического распада аустенита, то операцию термообработки называют изотермической или бейнитной закалкой. Бейнитное превращение является промежуточным между перлитным и мартенситным (смотрите Бейнитное превращение).

Сталь со структурой нижнего бейнита по механическим свойствам ближе к закаленной на мартенсит, чем к стали с перлитной структурой. При бейнитном превращении происходит мартенситная γ → α-перестройка. По способу практического осуществления рассматриваемый процесс мало отличается от ступенчатой закалки. Поэтому его относят к закалке с полиморфным превращением.

Изотермическую закалку проводят в тех же горячих средах, что и ступенчатую. Время выдержки в горячей среде должно быть больше времени изотермического превращения аустенита, и его можно ориентировочно выбрать, руководствуясь С-диаграммой. Изотермической закалке можно подвергать изделия небольшого сечения, так как в горячей среде охлаждение идет медленно.

При выдержке в горячей среде температура по сечению изделия успевает выровняться еще в большей степени, чем при ступенчатой закалке.

Резкое уменьшение закалочных напряжений и коробления — важное преимущество изотермической закалки.

Кроме уменьшения закалочных напряжений, у изотермической закалки есть и другое преимущество. При одинаковой твердости вязкость нижнего бейнита больше, чем у стали, отпущенной после закалки на мартенсит.

Одной из причин этого считают более однородное распределение карбидных частиц в бейните. При бейнитном превращении в некоторых легированных сталях сохраняется большое количество остаточного аустенита, который не превращается в мартенсит при охлаждении после изотермической выдержки.

Изотермическая закалка таких сталей обеспечивает высокую ударную вязкость, резко уменьшает чувствительность к надрезу и перекосам по сравнению с закаленной на мартенсит и отпущенной сталью. Следовательно, изотермическая закалка позволяет повысить конструктивную прочность стали.

Ниже сравниваются свойства стали 30ХГС после обычной закалки с отпуском и изотермической закалки:

| σв, кгс/мм2 | σ0,2, кгс/мм2 | ан, кгс * м/см2 | |

| Закалка с 880 °С в воде + отпуск при 520 °С | 110 | 85 | 4,5 |

| Изотермическая закалка с 880°С в селитре при 300 °С | 165 | 130 | 6 |

«Теория термической обработки металлов», И.И.Новиков

Защита изделия от окалины и обезуглероживания

Для изделий, поверхности которых после термообработки не шлифуются, выгорание углерода и образование окалины недопустимо. Защищают поверхности от подобного брака применением защитных газов, подаваемых в полость электропечи. Разумеется, такой прием возможен только в специальных герметизированных печах. Источником подаваемого в зону нагрева газа служат генераторы защитного газа. Они могут работать на метане, аммиаке и других углеводородных газах.

Если защитная атмосфера отсутствует, то изделия перед нагревом упаковывают в тару и засыпают отработанным карбюризатором, чугунной стружкой (термисту следует знать, что древесный уголь не защищает инструментальные стали от обезуглероживания). Чтобы в тару не попадал воздух, ее обмазывают глиной.

Соляные ванны при нагреве не дают металлу окисляться, но от обезуглероживания не защищают. Поэтому на производстве их раскисляют не менее двух раз в смену бурой, кровяной солью или борной кислотой. Соляные ванны, работающие на температурах 760 – 1000 градусов Цельсия, весьма эффективно раскисляются древесным углем. Для этого стакан, имеющий множество отверстий по всей поверхности, наполняют просушенным углем древесным, закрывают крышкой (чтобы уголь не всплыл) и после подогрева опускают на дно соляной ванны. Сначала появляется значительное количество языков пламени, затем оно уменьшается. Если в течение смены таким способом трижды раскислять ванну, то нагреваемые изделия будут полностью защищены от обезуглероживания.

Степень раскисления соляных ванн проверяется очень просто: обычное лезвие, нагретое в ванне в течение 5 – 7 минут в качественно раскисленной ванне и закаленное в воде, будет ломаться, а не гнуться.

Охлаждающие жидкости

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Поэтому ни в коем случае нельзя использовать закалочный бак для посторонних целей (например, для мытья рук). Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

- При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Режимы

Пары, образующиеся при закалке в растворе каустика, вредны для человека, поэтому закалочную ванну обязательно оборудуют вытяжной вентиляцией.

- Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Недостатком масляной ванны является:

- выделение вредных газов при закалке;

- образование налета на изделии;

- склонность масла к воспламеняемости;

- постепенное ухудшение закаливающей способности.

- Стали с устойчивым аустенитом (например, Х12М) можно охлаждать воздухом, который подают компрессором или вентилятором. При этом важно не допускать попадания в воздухопровод воды: это может привести к образованию трещин на изделии.

- Ступенчатая закалка выполняется в горячем масле, расплавленных щелочах, солях легкоплавких.

- Прерывистая закалка сталей в двух охлаждающих средах применяется для обработки сложных деталей, изготовленных из углеродистых сталей. Сначала их охлаждают в воде до температуры 250 – 200 градусов, а затем в масле. Изделие выдерживается в воде не более 1 – 2 секунд на каждые 5 – 6 мм толщины. Если время выдержки в воде увеличить, то на изделии неизбежно появятся трещины. Перенос детали из воды в масло следует выполнять очень быстро.

Сварка автомобиля своими руками – нелегкая задача, но выполнимая.

Вам нужно быстро и качественно нарезать металл? Воспользуйтесь плазменной резкой! Как правильно ее выполнять, читайте в этой статье.

Если вас интересует, как сделать токарную обработку металлических изделий, читайте статью по https://elsvarkin.ru/obrabotka-metalla/tokarnaya-obrabotka-metalla-obshhie-svedeniya/ ссылке.

Термообработка в расплаве солей

Закалка стали – один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой.

Виды закалки

Еще древние мастера, работавшие в кузнях, замечали, как тепловое воздействие в разной степени влияет на металл, меняя его структуру и свойства. С помощью термообработки можно улучшить механические характеристики детали, сделать ее более долговечной и даже уменьшить вес за счет увеличения прочности! В современном машиностроении задача комплексного улучшения эксплуатационных свойств металлических материалов в значительной степени связана с разработкой новых технологических процессов поверхностного упрочнения деталей. Термообработка позволяет даже изготавливать качественные детали из более дешевых сплавов, улучшая их характеристики до нужной отметки. Закалка стали – процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро охлаждается. Цель такой обработки – повышение твердости и прочности детали с уменьшением ее пластичности.

Основные задачи, требующие решения при термообработке:

- защита от обезуглероживания;

- защита от цементации;

- защита от окисления;

- скорость охлаждения.

Для защиты от обезуглероживания, особенно быстрорежущей стали, рекомендуется применение растворов солевых ванн.

Подготовка раствора солей

В 95% рабочего объема тигля расплавляется соль Petrofer HS 760, после полного расплава добавляются 5% Petrofer NEUTROSAL. Небольшие порции NEUTROSAL посыпаются на ванну и сразу же перемешиваются. После этого следует нагрев до нужной температуры. О надежности необезуглероживания позволяет судить также и внешний вид ванны. Ванна должна быть прозрачной. На поверхности время от времени появляются язычки пламени, маленькие хлопья в ванне являются нормальными и представляют собой продукты реакции инертора с кислородом. Если ванна помутнеет, то в ней появились оксиды и растворенный кислород. В этом случае надежность необезуглероживания не обеспечивается.

Области применения:

- Необезуглероживающий отжиг и закалка всех видов инструментальной стали и высокопроцентной хромистой стали, а также науглероженных деталей, в особенности, если цементованный слой местами обработан.

- Обработка необезуглероживающим отжигом термически улучшенной или цементируемой стали (отжиг на крупное зерно).

- Обезуглероживающий нагрев быстрорежущей стали до 1100°C. Обезуглероживающий твердый припой в солевой ванне.

Необходимо упомянуть, что при закалке в растворах солевых теплых ваннах поверхность деталей не окрашивается в иссиня-черный цвет, как это обычно происходит при закалке в ваннах, содержащих цианид. Поверхность обычно получается пестрой, светло-коричневого или красно-коричневого цвета.

Защита деталей от цементации

Цементация — один из главных процессов в термическом упрочнении деталей, поверхности которых работают на износ. К таким деталям относятся шестерни, вал-шестерни, сателлиты, полуоси, и многие другие изделия. Очень часто в процессе изготовления таких деталей, возникает необходимость исключить науглероживание на определенном участке. Такая необходимость возникает по разным причинам: требования конструкторской документации, требования по дальнейшей механической обработке и т.д. В связи с этим возникает вопрос о защите этих поверхностей от насыщения углеродом и исключения получения высокой твердости при последующей закалке сталей. Способ защиты деталей от цементации самый интересный и перспективный. Он заключается в использовании покрытий и защитных антицементационных паст Petrofer SURFATECT различного химического состава. Новые на водной основе и классические защитные пасты на основе растворителей для частичного покрытия от цементации, азотирования стальных деталей в газовой атмосфере. В зависимости от типа-оснастки защитных паст Petrofer SURFATECT легко растворяются в воде после обработки или удаляются механическим способом.

Оксидирование стали – это один из наиболее эффективных способов защиты поверхности металла от негативных внешних воздействий. В результате на металле образуется защитное покрытие в виде специфической пленки. Особенности и функции такой пленки напрямую зависят от метода оксидирования.

Оксидирование – для увеличения коррозионной стойкости. Для оксидирования применяют оксидирующие ванны. Petrofer Blacky при рабочей температуре до 150°C.

После термообработки деталей в расплавах солей детали промывают горячей водой, что не всегда благоприятно влияет на коррозионную стойкость, для решения данной проблемы применяется 2-3% раствор концентрата Petrofer AQUAPLUS 22. AQUAPLUS 22 применяется при необходимости надежной антикоррозийной защиты без значительных изменений физических свойств воды как, например, в системах охлаждения, при поверхностной закалке с применением индукционного нагрева и газопламенной закалки.

Для каждого вида закалки металла существует отдельный режим, определяющий исход процесса. Нужно учесть температуру нагрева, вычислить точное время и скорость нагрева, продолжительность выдержки детали при максимальном значении температуры, скорость охлаждения.

На атомном уровне при достижении критической температуры перестраивается атомная решетка.

Для разных марок стали существует своя критическая температура, в зависимости от уровня содержания углерода и примесей. Закалка делает металл твердым, но в то же время хрупким. Охлаждение детали должно проходить быстро, чтобы атомная структура не преобразовалась в промежуточную структуру. При этом слишком быстрое охлаждение может привести к растрескиванию стали или короблению. Во избежании брака скорость охлаждения при достижении порога в 200°С замедляют. Некоторые марки стали закаляются и при более высоких температурных режимах (1250–1300°С). Эти марки не подвержены растрескиванию, поэтому в предварительном подогреве они не нуждаются. Сложные детали, которые имеют резкие переходы или тонкие грани, предварительно подогревают в отдельных печах или соляных ваннах, применяя соли Petrofer AS 135. Температура подогрева – до 500°С.

Охлаждение металла – опасности и предосторожности!

В качестве основы для охлаждающих жидкостей используют воду. Водяная закалка имеет ряд недостатков. Главный минус – образование трещин и коробление металла, поэтому таким способом пользуются только при изготовлении цементированных изделий или изделий несложной формы, которые будут проходить финишную обработку. Изделия более сложной формы из конструкционной стали охлаждаются в растворе полимерных сред Petrofer AQUATENSID BW-FF. Охлаждение происходит равномерно; в отличие от закалки водой, не происходит смягчения и минимизируются разрушения. Огромное преимущество здесь – негорючесть, связанная с высоким содержанием воды, низким уровнем образования дыма и отсутствием паровой рубашки. Низкоконцентрированные растворы AQUATENSID BW-FF имеют охлаждающий эффект на уровне воды, но без их отрицательных свойств. Разумеется, неконтролируемое, неравномерное образование паровой оболочки на заготовке (феномен Лейденфроста) можно избежать. Применение AQUATENSID BW-FF с более высокой концентрацией дает характеристики охлаждения маслом. В области температур конвекционной фазы / мартенсита эффект охлаждения здесь уменьшается по сравнению с чистой водой. В результате неизбежно возникающие трансформационные напряжения не излишне накладываются высокими тепловыми напряжениями, трещины практически устраняются.

Термическая обработка легких металлов с помощью AQUATENSID

Легированные сплавы AL используются не только в авиации сегодня, но и в большей степени для легких конструкции в секторе транспортных средств. Закалка этих сплавов после гомогенизационного отжига, а также других сплавов AL после формования является еще одной областью применения для AQUATENSID. Из-за регулируемой скорости охлаждения, достигается снижение риска критических деформаций металла, в отличие от не контролируемой скорости охлаждения в воде. Таким образом, можно избежать серьезных усилий по переработке.

Полимерные растворы AQUATENSID также нашли множество применений при термообработке алюминиевых компонентов. Так, например, в аэрокосмической промышленности части прокаливаемого алюминиевого сплава длиной около 1,5 м с поперечными сечениями между 30 и 120 мм в 25% растворе полимера AQUATENSID почти без искажений охлаждаются, в отличие от охлаждения в воде. В случае повышенного риска растрескивания возможно использование водно-полимерной закалки Petrofer FEROQUENCH 2000.

Минеральные масла – наиболее подходящая охлаждающая среда для изделий из легированной стали, как и для тонких изделий, из углеродистой стали. Недостаток таких ванн состоит в том, что независимо от температуры среды скорость охлаждения не меняется. Масла для закалки разделяют на две основные группы:

- Масла с обычной скоростью закалки Petrofer ISODUR 220 причем скорость при температуре 30°С, что при температуре 100°С она будет одинакова.

- Масла, устойчивые к испарению для закалки с высокой интенсивностью охлаждения например ISORAPID 227 HM.

В частности, при использовании обычных масел для закалки сама среда имеет склонность к возгоранию. К тому же, со временем масло теряет закаливающие способности. При использовании масел, устойчивых к испарению для закалки с высокой интенсивностью охлаждения повышаются окислительные свойства, срок службы продукта, а главное качество закалки улучшается почти в два раза. Стойкость к окислению данных продуктов в пять раз выше по сравнению с индустриальным маслом — соответственно замена масла происходит намного реже.

Для оценки качества масла могут применяться и другие характеристики:

Температура вспышки — очень важное свойство в плане противопожарной безопасности. Как правило, не требуется применять масла с температурой вспышки на 50-60°С выше, чем температура процесса с учетом объема ванны масла и его теплопроводности.

Стойкость против старения — показатель экономической эффективности использования того или иного масла. Это время нормальной работы охлаждающей среды до образования продуктов горения и шлака на дне и стенках ванны. Время смены масла чаще определяется практически, по изменению цвета закаливаемых изделий или появлением мягких пятен на поверхности.

Еще одной экономической характеристикой качества масла является скорость уноса вещества с обрабатываемыми поверхностями деталей. Она не может быть однозначно определена, т.к. в большей степени зависит от конкретных условий использования (одиночный закалочный бак, бак в составе автоматической линии, с учетом времени на стекание или без учета). Однако эта характеристика находится в некоторой корреляции с вязкостью масла и чаще не превышает 1% площади обрабатываемых изделий.

При сравнении характеристик масел, нужно обращать внимание на допустимое количество воды и посторонних примесей.Вода в масле может быть причиной неравномерной твердости и возгорания закалочного бака. Чем больше воды в масле, тем больше вероятность этих явлений.

Из вышесказанного следует, что при выборе такого идеального и безопасного закалочного масла, в первую очередь следует учитывать его вязкость, температуру парообразования, теплопроводность и температуру вспышки. Идеальное закалочное масло должно охлаждать изделия максимально быстро в области минимальной устойчивости аустенита и максимально медленно в области температуры от 200°С до полного охлаждения.

Процесс отпуска

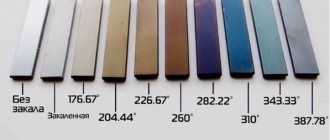

Отпуску подвергаются все закаленные детали. Это делается для снятия внутренних напряжений. В результате отпуска несколько снижается твердость и повышается пластичность стали.

В зависимости от требуемой температуры отпуск производится :

- в масляных ваннах;

- в селитровых ваннах;

- в печах с принудительной воздушной циркуляцией;

- в ваннах с расплавленной щелочью.

Температура отпуска зависит от марки стали и требуемой твердости изделия, например, инструмент, для которого необходима твердость HRC 59 – 60, следует отпускать при температуре 150 – 200 градусов. В этом случае внутренние напряжения уменьшаются, а твердость снижается незначительно.

Быстрорежущая сталь отпускается при температуре 540 – 580 градусов. Такой отпуск называют вторичным отвердением, так как в результате твердость изделия повышается.

Изделия можно отпускать на цвет побежалости, нагревая их на электроплитах, в печах, даже в горячем песке. Окисная пленка, которая появляется в результате нагрева, приобретает различные цвета побежалости, зависящие от температуры. Прежде чем приступать к отпуску на один из цветов побежалости, надо очистить поверхность изделия от окалины, нагара масла и т. д.

Обычно после отпуска металл охлаждают на воздухе. Но хромоникелевые стали следует охлаждать в воде или масле, так как медленное охлаждение этих марок приводит к отпускной хрупкости.

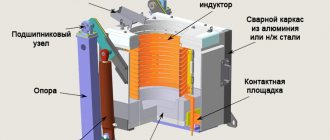

Соляная электродная ванна

| В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники. Эта отметка установлена 21 февраля 2022 года. |

Розжиг соляной электродной ванны в индустриальных условиях (температура 1100 С°)

Соляная электродная ванна представляет собой металлическую или керамическую ванну, наполненную солью, в которую опущены электронагреватели. Часть ванны, в которой находятся электронагреватели, отделена от рабочей части перегородкой. Ванна помещена в корпус и прикрыта сверху зонтом. Для пуска ванны используется специальный погружной электронагреватель. Соляные ванны обеспечивают быстрый и равномерный разогрев изделий, помещаемых в расплавленную соль. Они применяются, в частности, для нагрева под закалку и отпуск инструментов.

Преимущества:

— более быстрый (в 4-5 раз) нагрев, по сравнению с электро- и газонагревательными печами;

— равномерный нагрев всей поверхности детали;

— равномерность температурного поля во всем расплаве с погрешностью ±1 °C;

— возможность частичного нагрева под закалку (например только рабочую часть сверла или ударную часть зубила);

— при нагреве детали не окисляются;

— высокие рабочие температуры:

Общие сведения о печах-ваннах.

Печи-ванны применяются для нагрева под закалку, отпуск, нормализацию, химико-термическую обработку и для охлаждения при ступенчатой и изотермической закалке.

В зависимости от процесса термической обработки в качестве жидких сред применяют расплавленные соли, щелочи, металлы (свинец, олово, сплавы свинца и олова, сплавы свинца и силумина и др.) и минеральные масла.

В расплавленных солях присутствуют растворенные кислород и окислы, которые вызывают окисление и обезуглероживание стали. Поэтому перед работой и в процессе работы ванну периодически раскисляют специальными смесями. Для раскисления ванн с хлористыми солями применяются небольшие добавки ферросилиция или буры, а для хлористого бария — фтористый магний. Для раскисления щелочных ванн — цианистые соли.

Преимущества печей-ванн: высокая скорость и равномерность нагрева деталей, точность регулирования температуры, отсутствие окисления и обезуглероживания, возможность осуществления местной термической и химико-термической обработки. Недостатки печей-ванн: необходимость периодической смены солей, малая стойкость тиглей, возможность коррозии поверхности детали при несвоевременной очистке ее от солей и требования очень строгого соблюдения правил безопасности труда. При правильной организации работы ванн большинство недостатков легко устранимы, поэтому они нашли широкое применение при термической обработке.

Ванны могут работать на любом виде топлива и электроэнергии. По способу обогрева различают печи-ванны с внешним обогревом, с внутренним обогревом, электродные.

Ванны с внешним обогревом.

Ванны с внешним обогревом. Представляют собой тигель, вставленный в печь с электрическим или пламенным нагревом. Тигли бывают литые, штампованные или сварные с толщиной стенки 12—30 мм. Тепло передается расплаву через стенки тигля, поэтому температура рабочего пространства печи должна превышать температуру расплава, что увеличивает опасность прогорания тигля. В случае прогара тигля в ванне предусмотрен сток для солей и жидкого металла.

Средняя производительность ванн с пламенным обогревом в зависимости от размеров тигля составляет от 20 до 125 кг/ч.

Рис. 1. Электрическая тигельная печь-ванна типа СВГ: / — тигель, 2 — рабочая камера, 3 — чугунная плита, 4 — раздвигаемая крышка, 5 — вытяжной колпак, 6 — термопара, 7 — отверстие для подвешивания приспособлений с деталями

Широкое распространение в термическом производстве получили электрические печи-ванны. Внешний нагрев тигля осуществляется нагревателями из сплавов высокого электросопротивления. Рабочая температура ванны не превышает 850° С.

Недостаток ванн с внешним обогревом: трудность получения высокой температуры и сравнительно низкий КПД

Тигельные электрические печи-ванны с внешним обогревом выпускаются трех типов: СВГ-1,5.2/8,5, СВГ-2,5.3,5/8,5 и СВГ-3,5.4/8,5 производительностью 30, 60 и 100 кг/ч и мощностью 10, 20 и 30 кВт.

Электрическая печь-ванна типа СВР показана на рис. 1. Контроль температуры осуществляется термопарами. Одна термопара выведена через крышку и контролирует температуру в тигле, другая термопара помещается в рабочем пространстве ванны у нагревателей. Эта термопара связана с автоматическими регулирующими температуру приборами.

У ванны внизу под тиглем имеется сток для расплавленных солей в случае прогара тигля.

Ванны с внутренним обогревом.

Ванны с внутренним обогревом. Имеют трубчатые нагреватели, опущенные непосредственно в расплав. Внутренний обогрев уменьшает потери тепла, повышает к. п. д. печи, увеличивает срок службы тигля и способствует получению в нем равномерной температуры. Для ускорения нагрева и увеличения его равномерности ванны имеют механические мешалки с электроприводом или насосы.

Ванна с трубчатыми нагревателями (ТЭН) для термической обработки деталей из алюминиевых сплавов показана на рис. 2. Максимальная рабочая температура ванны 520° С, мощность 300 кВт.

Рис. 2. Схема электрической ванны с внутренним обогревом:

/ — сварной тигель, 2 — футеровальная крышка, 3—U-образные нагревательные элементы

Электродные печи-ванны.

В этих ваннах нагревателем является сама соль, напоминающая ванну.

Ток подается к электродам с помощью шин от специального трансформатора, понижающего напряжение с 220/380 В до 24,2—5,5 В. Ток пропускается между стальными электродами. Во избежание электролиза соли применяют переменный ток.

Расплавленные соли имеют высокое электрическое сопротивление и при прохождении через них тока выделяется тепло, достаточное для разогрева соли и поддержания требуемой температуры расплава. В твердом виде соль не проводит электрический ток.

Эти печи являются наиболее экономичными. В промышленности получили широкое распространение трехфазные электродные печи-ванны типа СВС.

Соляные электродные ванны применяют: до 650° С — низкотемпературного отпуска стали, отжига и нагрева под закалку алюминиевых сплавов, отпуска, низкотемпературного цианирования, азотирования и первой ступени нагрева под закалку быстрорежущей стали;

до 850° С — для нагрева под закалку углеродистой стали, среднетемпературного цианирования, отжига стали и цветных металлов, для второй ступени нагрева под закалку быстрорежущей стали;

до 1000° С — для нагрева под закалку углеродистой и низколегированной стали и для термообработки чугунных отливок;

до 1300°С — для нагрева под закалку быстрорежущей стали, отжига нержавеющих сталей и др.

Электродные ванны выпускают мощностью 35, 60 и 100 кВт.

Рис. 3. Конструкция электродной ванны СВС-35/13: 1_ кожух, 2 —футеровка. 3 — перегородка, 4 — цепная занавеска (для предохранения рабочих от брызг расплавленной соли), о — зонт вытяжной, 6 — пирометр. 7 — электроды (3 шт.). 8 — противовес

Ванны имеют прямоугольную форму рабочего пространства с размерами до 350X800X400 мм. В этих ваннах имеются внутренние экраны, отделяющие электроды от рабочего объема соли. При такой конструкции ток не проходит через детали, экран предохраняет их от соприкосновения с электродами, позволяет лучше использовать рабочий объем соли. Металлическая перегородка предохраняет электродную группу от возможного замыкания через нагреваемую деталь.|

Температура ванн до 1300° С измеряется радиационным пирометром, а для температур до 1000°С — термопарами.

Пуск соляных ванн производится с помощью приспособления (стойка с нихромовыми нагревателями). При пропускании тока от трансферматора приспособление нагревается и расплавляет соль. Приспособление находится в затвердевшей соли. Трехфазная электродная печь-ванна СВС-35/13 (мощностью 35 кВт, максимальная рабочая температура 1300°С) показана на рис. 3.

Для термической обработки быстрорежущей стали используют трех- или четырехэлектродные тигельные печи-ванны. Ванны монтируются в одном каркасе и кладке. Каждый тигель предназначен для отдельной операции: первый для подогрева приблизительно до 650° С, второй — до 850° С, третий для окончательного нагрева до 1260—1280° С, а четвертый для охлаждения под ступенчатую закалку.

Масляные печи-ванны.

Применяют для низкого отпуска, искусственного старения и охлаждения при ступенчатой и изотермической закалке. Электрическая масляная ванна с изолированными нагревателями показана на рис 4. Эти печи-ванны имеют индекс СВМ. Цифры в числителе индекса указывают длину рабочего пространства (диаметр) и высоту (дм), знаменатель — температуру в сотнях градусов. Ванны выпускают с размерами тигля: шириной 5,8 и 10 дм, длиной 5X8 и 10 дм и высотой 5 и 10 дм. Мощность от 15 до 40 кВт. Масляные ванны круглого сечения (рис. 5) изготовляются со стальным тиглем диаметром 2,5; 3,5; 5,0; 8,0 дм и высотой 2,5; 5,0; 8,0; 10,0 дм.

Мощность 5—20 кВт. В больших ваннах глубиной свыше 10 дм предусмотрены мешалки для механического перемешивания масла.

Печи с соляной ванной для тепловой обработки стали или легких металлов

Печи с соляной ванной выгодно отличаются превосходной однородностью температуры и очень хорошей теплопередачей на заготовку. Как правило, тепловая обработка выполняется с более короткими периодами выдержки, чем в камерных печах. Так как загруженный материал проходит тепловую обработку без участия кислорода, окалина и изменение цвета поверхности деталей сведены к минимуму. Печи с соляной ванной TS 20/15 — TSB 90/80 могут использоваться для тепловой обработки металлов в ваннах с нейтральной и активной соляной средой. В них происходят такие процессы, как нитрование после обработки по методу Tenifer при температуре до 600 °C, науглероживание до 950 °C или светлый отжиг при температуре до 1000 °C.

Тигель в печи с соляной ванной установлен в подвешенном состоянии и при необходимости может легко заменяться. Поставляются два типа тигелей:

- Тигель типа P: низкоуглеродистая сталь и хромоникелевое покрытие для науглероживающих ванн, ванн с нейтральной солью и ванн для отжига до 850 °C

- Тип тигеля C: высоколегированная хромо-никелевая сталь для ванн нейтральной соли и ванн для отжига до 1000 °C

тигели являются быстроизнашивающимися частями, так как они подвергаются термическим нагрузкам в ходе нагрева и охлаждения и корродирующим воздействиям соли. На износ тигеля влияют следующие факторы:

- рабочая температура;

- количество циклов нагрева и охлаждения;

- соль;

- обрабатываемый материал;

- количество обрабатываемого материала;

- загрязнения обрабатываемого материала.

- Тигель следует регулярно проверять на износ и отсутствие повреждений. При заказе печи рекомендуем также заказывать запасной тигель.

Возможна поставка печей с соляной ванной для тепловой обработки стали и алюминия. Исполнение из стали:

- Tмакс в соляной среде: 750 °C или 1000 °C

- Техника безопасности согласно EN 60519-2

- Система управления ванной с расплавом Измерение температуры в соляной ванне и в печном пространстве за тигелем

- Съемная стальная плита с бортиком

- Изолированная крышка, поворачивающаяся в сторону

- Однородность температуры согласно DIN 17052-1 до +/- 2 °C в соляной ванне

- Регулируемый ограничитель температуры в пространстве печи для защитны людей и установки

- Легкая замена тигеля

- Использование по назначению в рамках руководства по эксплуатации

Исполнение из алюминия и стали, но:

- Tмакс в соляной среде: 550 °C

- Термореле в печи и в соляной ванне для защиты персонала и оборудования

- Световой и звуковой аварийный сигнал для предупреждения в случае превышения критической температуры

- Термограф Eurotherm 6100e для протоколирования характеристики температуры

Печи с соляной ванной могут оснащаться электрическим или газовым обогревом

- С электрическим обогревом (модель TS): Высококачественные нагревательные элементы свободного излучения на керамических несущих трубах

- Четырехсторонний обогрев тигеля

- При дефекте одного нагревательного элемента нагрев возможен с использованием оставшихся нагревательных элементов

- Система горелки с оптимизированным контролем пламени: высокий КПД за счет избыточного давления для предотвращения подсоса воздуха