Двутавровые балки являются одним из наиболее востребованных видов металлургической продукции. Они используются в металлоконструкциях всех размеров. Высокая популярность двутавров объясняется крайне удачной формой. Н-образная форма сечения обеспечивает наилучшую несущую способность при одинаковой площади по сравнению с сечениями всех других форм, которые можно получить металлургическими методами. Другими словами, среди всей металлургической продукции двутавровая балка может выдержать наиболее высокую нагрузку при одинаковой массе и длине балки.

Значительный спрос на двутавры обеспечивается автоматизированными линиями, которые обладают крайне высокой производительностью. По способу изготовления выделяют горячекатаные и сварные двутавры. Изделиям, полученным горячей прокаткой, свойственна несколько более высокая прочность. Главным достоинством сварных двутавров является весьма низкая цена. Также оборудование, производящее сварные двутавровые балки, отличается простотой переналадки, поэтому данным способом легче выполнять продукцию нестандартных размеров.

Современные линии по производству двутавров из листового металла имеют высокую степень автоматизации. Это позволяет максимально увеличить производительность и минимизировать влияние человеческого фактора. Исходный лист разрезается на полосы, которые последовательно свариваются.

Раскрой листа

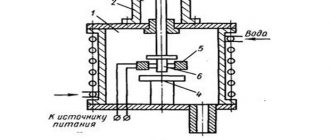

Если требуется произвести балку длиной более 6 м, то длины одного листа будет недостаточно. Поэтому стыковой сваркой приваривается второй лист или его часть. Для этой операции используется установка стыковой сварки, которая имеет специализированный источник питания. Он работает от стандартного трехфазного промышленного тока, напряжением 380 В и частотой 50 Гц. Источник сварочного тока выступает в качестве преобразователя. Ток на выходе из него имеет силу в пределах 150 – 1300 А и напряжение 16 – 46 В.

Стыковой сваркой можно соединить листы толщиной до 30 мм за одну операцию. Данная установка позволяет значительно уменьшить потребность в обслуживающем персонале и повысить общую производительность линии.

После сварки лист подается на машину, которая выполняет резку газопламенным способом. Высокую эффективность показывают машины портального типа. Лист размещается на рабочем столе машины на рельсах и разрезается на продольные полосы. Из одного листа можно выполнить до 9 полос за один проход. Машина может выполнять поперечный и даже криволинейный рез. Эти функции требуются для получения заготовок под балки поперечного сечения. Для сложных операций используются две горелки с ЧПУ, которые могут выполнять рез под любым углом.

Регулировка скорости работы машины для резки позволяет настроить её нужным образом в зависимости от толщины листа. Для резки используется ацетилен и кислород, возможно применение пропана. Управление работой машины выполняется программой Australian FASTCAM 1, которая разработана специально для устройств такого типа. Её достоинствами являются:

- Глубокая интеграция автоматического управления;

- Возможность работы в ручном режиме;

- Оптимизация раскроя листового материала;

- Возможность управления несколькими режущими головками;

- Просчет минимального рабочего пути.

Максимальная ширина листа, доступного для резки, — 4 м, а длина – 14 м. Минимальная ширина резки составляет 80 мм. Машина для резки имеет 9 продольных горелок и две поперченные. При их совместной работе можно резать листы толщиной 6 – 50 мм. Сталь толщиной до 100 мм может быть разрезана, когда используется не более 5 горелок. Энергопотребление установки составляет всего 1,5 кВт.

Особенности производства и эксплуатации сварных балок

Если раньше в строительстве использовались балки, элементы которых соединялись между собой многочисленными болтами, штырями и заклепками, что значительно утяжеляло всю конструкцию, то сейчас им на смену пришли прочные и надежные сварные балки, отличающиеся небольшим весом.

Готовые двутавровые балки на складе

Преимущества сварных двутавровых балок

В наше время очень сложно найти строительный объект, который возвели без использования сварных двутавровых балок. Балки, имеющие такое сечение, широко распространены потому, что позволяют значительно снижать затраты на строительство сооружений различного назначения, обеспечивая при этом высокую надежность возводимых конструкций.

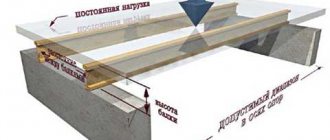

Сварная балка, сечение которой имеет форму двутавра, способна выдерживать значительные статические и динамические нагрузки, не теряя при этом, своих эксплуатационных характеристик. Важным фактором является и то, что использование таких сварных балок позволяет снизить вес строительных конструкций, что в итоге уменьшает нагрузку на фундамент здания и на его несущие конструкции.

Использование двутавровых балок при изготовление каркаса здания

Сварной двутавр особенно незаменим в тех элементах строительных конструкций, где особенно важны прочность и способность успешно противостоять механическим нагрузкам различной направленности. К таким элементам, в частности, относятся каркасы для различных конструкций, колонны, межэтажные перекрытия, эстакады, рабочие площадки и прочее.

Очень востребована сварная балка в различных отраслях машиностроения и при строительстве сооружений быстровозводимого типа, поскольку технология ее производства очень экономична.

Несмотря на то, что организовать изготовление сварных балок двутаврового сечения достаточно несложно, экономически более выгодно производить их с использованием автоматизированного оборудования. Автоматизированные линии, на которых производство таких сварных балок поставлено на поток, позволяют не только значительно снизить себестоимость продукции, но и строго соблюдать технологию ее изготовления.

Перекрытия по металлическим двутавровым балкам

Технологический процесс производства сварных балок двутаврового сечения

Технология изготовления сварных балок, имеющих двутавровое сечение, состоит из нескольких последовательных процессов, каждый из которых на сегодняшний день уже отлично отработан. Итак, изготовление качественной и надежной сварной балки требуемого сечения состоит из нескольких процедур.

Создание заготовки по чертежу

Для ее изготовления используется оборудование термической резки, на котором листы металла требуемой толщины раскраиваются по заданным размерам. Итогом выполнения такой технологической операции являются штрипсы, имеющие длину и ширину, оговоренные в чертеже. На современных предприятиях для выполнения такой операции используются станки с ЧПУ, на которых раскрой металла может производиться несколькими резаками одновременно.

Обработка кромок методом фрезеровки

Для данной операции уже не требуется чертеж и выполняется она на специальном оборудовании (кромкофрезерном станке). Это этап производства необходим для того, чтобы обеспечить лучшую провариваемость стенки балки двутаврового сечения и ее полок.

Сборочная операция

На этой стадии будущая сварная балка собирается в готовую конструкцию, для чего используются специальные сборочные приспособления, позволяющие увеличить производительность процесса в 2–3 раза по сравнению с ручной сборкой. При осуществлении сборочной операции перед сваркой балки, имеющей двутавровое сечение, важно обеспечить правильное взаимное положение стенки двутавра и его полок (симметричность и взаимная перпендикулярность).

Целесообразнее всего для выполнения этих важных требований использовать специальное сборочное оборудование, оснащенное быстродействующими прижимными элементами. Оно позволяет не только точно позиционировать составные элементы будущего двутавра, но и делать это оперативно и с высокой надежностью.

Технология сборки с использованием таких приспособлений состоит из двух основных этапов: сначала собирается только часть балки, составляющая Т-образный профиль, затем собранную конструкцию при помощи приспособления переворачивают на 180 градусов и комплектуют ее второй полкой.

На современных предприятиях, как правило, используются сборочные приспособления с гидравлическими прижимными механизмами, что дает возможность сократить время выполнения данного технологического процесса.

Сварка

На тонкостях данного этапа мы подробнее остановимся в следующем разделе нашей статьи.

Автоматическая сварка элементов двутавровой балки

Правка конструктивных элементов готового изделия

Производство любых конструкций с использованием сварки предполагает сильный нагрев, что неизбежно приводит к возникновению деформации отдельных составных элементов изделия. Не является исключением и сварная балка, имеющая двутавровое сечение.

Как правило, у таких балок после окончания процесса сварки наблюдается эффект «грибовидности», выражающийся в нарушении геометрии полок двутавра. Для того чтобы исправить этот дефект, как раз и необходима операция правки, заключающаяся в прокатывании сварной балки через ролики специального стана.

После выполнения такой процедуры получают балку двутаврового сечения, геометрия которой четко соблюдена.

Как выполняется сварка балок двутаврового сечения

Конструкция сборочного оборудования, используемого для изготовления сварных балок, имеющих двутавровое сечение, определяется способом сварки для формирования поясных швов.

Выбор такого оборудования зависит также и от того, какие приспособления планируется использовать в процессе производства. На современных предприятиях для формирования длинных поясных швов двутавровых сварных балок чаще всего используют автоматическую сварку под слоем флюса.

Такой метод позволяет получить сварные швы, отличающиеся высоким качеством и надежностью по всей их длине.

Сварка балки как этап её изготовления

Использование для производства балок двутаврового сечения автоматизированного оборудования для сварки под слоем жидкого флюса позволяет не только снизить себестоимость готовой продукции, но и обеспечить ее высокое качество и надежность.

Принцип работы такого оборудования предусматривает, что нерасплавленный флюс, защищающий зону сварки, находится под давлением. Благодаря этому минимизируется разбрызгивание жидкого металла из зоны сварки, что позволяет качественно выполнять данную операцию даже при высоких значениях силы тока (до 4 тысяч Ампер).

Кроме этого, флюс защищает расплавленный металл от быстрого остывания, что способствует более эффективному отводу газа из него.

Между тем, сварная балка могут изготавливаться с использованием ручной дуговой и полуавтоматической сварки. В таких случаях для их сборки используют специальные кондукторы с зажимными элементами, либо обычные прихватки и хомуты. Однако следует иметь в виду, что в таком случае придется столкнуться с большими потерями расплавленного металла, которые будут происходить по причине его разбрызгивания и угара. Такие потери могут доходить до 30%.

Сборка балки

После резки листового материала, заготовки подаются на сборочный стан. Их перемещение производится краном. Сборка балки выполняется при помощи зажимов, фиксирующих детали по горизонтали и вертикали. Сначала собирается тавровая балка – на конвейере размещается горизонтальная полоса, положение которой задается боковыми направляющими. На полосе размещается вертикальная стойка, которая центрируется и зажимается боковыми направляющими упорами.

Собранная конструкция подается до вертикального упора, который автоматически выполняет выравнивание торца, и перемещается в сварочный портал. Там она дополнительно фиксируется гидравлическим прижимом сверху, чтобы исключить зазор между деталями. Конвейер подает балку вперед, она проваривается с обеих сторон автоматической сваркой. Используется точечная сварка, которая формируется через заданный шаг. Сварочная установка расположена в той же плоскости, что и фиксирующий гидроцилиндр.

Полученная тавровая балка подвергается кантовке на 180° и передается обратно на сборочный участок, где на неё размещают заготовку для второй полки. Дальнейшие операции аналогичны – позиционирование, фиксирование зажимами и пропуск через сварочный портал. Таким образом получается предварительно собранная балка. Выполненное сварочное соединение имеет невысокую прочность и предназначается для удобства дальнейшего манипулирования балкой, а не полноценного восприятия нагрузки.

Станок для сборки балок позволяет собирать изделия разных видов Н-образных профилей:

- Симметричные;

- Несимметричные;

- С переменным сечением.

Скорость сварной сборки составляет 500 – 6000 мм/мин при максимальном потреблении электроэнергии 107 кВт. Станок позволяет создавать балки с такими параметрами:

- Толщина стойки – 6-32 мм;

- Толщина полка – 6-40 мм;

- Высота стойки – 200-1500 мм;

- Ширина полки – 200-600 мм;

- Длина балки – 4000-15000 мм.

По размерам видно, что станок дает возможность собрать двутавровую балку, размеры которой значительно превышают максимальные размеры изделий, описанных в ГОСТе 26020–83 для горячекатаных двутавровых балок с параллельными полками. Согласно этому документу, наибольшие размеры имеет балка 100Б4 с высотой 1014 мм и шириной полки 320 мм. Производство нестандартных горячекатаных балок ведется только при большой партии из-за высокой стоимости инструментов. Также максимальный размер балки ограничивается размерами прокатного стана.

Производство сварной балки | Импорт товаров из Китая

Осуществляем поставку тяжелого оборудования для производства сварной балки.

Металлические конструкции из сварной балки экономически выгодны в строительстве зданий и сооружений.

Использование сварных балок, в качестве строительных металлоконструкций каркасов, дает возможность не только облегчить элементы конструкции, имеющие неоправданно большой коэффициент запаса прочности, но и создать более экономичную форму опор и сечения отдельных элементов, тем самым уменьшить массу металлической конструкции. Процесс изготовления сварных двутавровых балок экономичен и успешно конкурирует с изготовлением балок способом прокатки.

Принцип изготовления сварной двутавровой балки

Сварные балки применяются в межэтажных перекрытиях, покрытиях, стойках, рабочих площадках, эстакадах, мостах, подкрановых балках и в других металлоконструкциях.

Особенно эффективны сварные балки в большепролетных конструкциях промышленных зданий, цехов и других сооружений, сварные двутавровые профили широко используют в строительстве и машиностроении, тавровые профили — в судостроении.

При изготовлении их мелкими партиями заводы вынуждены использовать примитивную малопроизводительную оснастку, и такие профили обходятся сравнительно дорого.

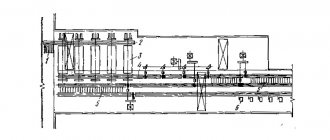

Серийное производство сварных профилей в поточных линиях или автоматических станах, выполняющих весь цикл производства двутавра, на предлагаемом нами современном оборудовании, позволяет поднять производительность труда и снизить стоимость балок. Такие поточные линии могут оснащаться либо автоматизированными установками непрерывного действия, либо рядом специализированных приспособлений и установок, последовательно выполняющих отдельные операции при условии комплексной механизации всего технологического процесса.

Наиболее широкое применение имеет двутавровый профиль с поясными швами, выполняемыми обычно сварочными автоматами под флюсом. Двутавр собирают из трех листовых элементов. При их заготовке, помимо правки, резки и зачистки кромок, часто предусматривают сборочную и сварочную операции для получения листового элемента требуемой длины и ширины. В этом случае к стыковым соединениям предъявляется требование полного и надежного проплавления с хорошим формированием усиления шва.

Далее приведен полный цикл операций, применяемых при изготовлении сварной двутавровой балки:

Сборка балки должна быть достаточно точной, особое внимание уделяется симметрии расположения и взаимной перпендикулярности полки и стенки. Сборка на стеллаже с помощью простейших приспособлений является трудоемкой и может применяться только в единичном производстве. Использование станов для сборки двутавровых балок позволяет повысить производительность сборочных операций в несколько раз.

С помощью стана достигается симметрия расположения стенки относительно полок балки, обеспечивается взаимная перпендикулярность полки и стенки балки.

Эффект использования сборочного стана обеспечивается быстродействием и надежностью механизма позиционирования элементов. Закрепление и освобождение элементов балки по всей длине с помощью винтов занимает много времени. Значительно производительнее и удобнее в работе приспособления, оснащенные гидравлическими прижимными механизмами.

Сварка двутавра осуществляется автоматизированными сварочными установками под слоем флюса. Приемы и последовательность наложения швов могут быть различными.

Сварка наклоненным электродом позволяет одновременно сваривать два шва. Выполнение швов «в лодочку» обеспечивает лучшие условия формирования шва и глубины проплавления стенки, зато поворачивать изделие приходится после сварки каждого шва. Для этого используют позиционеры-кантователи. Основные швы по своим размерам значительно превосходят сборочные швы, поэтому последние полностью переплавляется.

Сваренная балка подается на стан для правки полок двутавровой балки и проходит через систему роликов, используя при этом свойства упругости металла, где грибовидность полок (возникающая в процессе сварки) исправляется.

Оборудование для производства сварной балки:

Технические характеристики выходной продукции:

- Высота двутавровой балки, мм. 200 – 1500

- Толщина стенки, мм. 6 – 32

- Ширина полки, мм. 200 – 800

- Толщина полки, мм. 8 – 40

- Длина балки, мм. 6000 – 12000 (возможность увеличения длины)

- Сварочное оборудование 2 комплекта производства Lincoln Electric (США): — источник питания DC-1000 — сварочная головка NA-3.

- Потребляемая мощность сварочного оборудования, кВт. 2×65

- Вид сварки Автоматизированная дуговая сварка под слоем флюса

- Скорость сварки, мм/мин. 400 – 1000

- Давление в гидросистеме, МПа. до 10

- Объем сварочного флюса в бункере, кг. 2×100

- Общая мощность, кВт. 24 (без учета сварочных источников питания)

- Габаритные размеры, мм 29130 x 2950 x 4592

Источник: https://www.rktp-trade.ru/?page_id=5870

Подача балки на первые сварочные установки

Балка, которая выходит из установки точечной сварки, находится в вертикальном положении. Она перемещается по конвейеру в таком положении и попадает к кантователю, который выполняет поворот балки на 90°. Он укладывает балку на конвейер горизонтально.

Балка передается на пару гидравлических тележек.

Они располагаются последовательно, между сварочными установками. Тележки работают в паре и имеют общую грузоподъемность 20 т. Они поднимают балку на высоту до 140 мм. Потребление электроэнергии тележкой составляет 1,5 кВт.

Когда балка попадает на тележки, конвейер останавливается. Они выполняют подъем балки над конвейером. Далее тележки перемещаются по рельсам, расположенным перпендикулярно к конвейеру. Тележки доставляют балку к гидравлическому кантователю, который поворачивает её на 45°.

Грузоподъемность кантователя также составляет 20 т. Он может работать с балками высотой 200 – 2000 мм и шириной 200 – 1000 мм.

После этого производится первый сварочный шов. Балка находится в положении «в лодочку». Установка для сварки перемещается по рельсам и выполняет сварочный шов. Она может сваривать металл толщиной 6 – 40 мм. Допустимая высота балки составляет 200 – 2000 мм, а ширина 200 – 800 мм. Длина шва может доходить до 15 м. Скорость сварки находится в пределах 350 – 1500 мм/мин. Мощность сварки составляет 65 кВт, а приводных механизмов – 5,1 кВт.

Далее кантователь придает балке обратно горизонтальное положение. Тележки принимают балку и передают на кантователь второй сварочной установки, которая располагается параллельно. Эта установка имеет точно такую же конструкцию. По окончанию выполнения второго сварочного шва балка ложится горизонтально и при помощи тележек возвращается на конвейер.

Производство сварной балки

Производство сварных балок является довольно востребованной сферой промышленности, особенно в нынешнее время, когда существует большое количество строительных компаний, использующих их для возведения строений.

Использование балок существенно снижает стоимость постройки, при этом предоставляя высокую надежность и качество воздвигаемого объекта. Наша компания осуществляет изготовление данных металлических конструкций, соблюдая все необходимые ГОСТы и правила. Покупатель может самостоятельно выполнить индивидуальный подбор форм, размеров, видов, необходимых именно для тех задач, которые требуется провести.

Представленные изделия имеют значительные преимущества перед горячекатаной аналогичной продукцией, а именно:

- Возможно использование разнообразных марок стали, что делает их более универсальными, чего нельзя сказать о горячекатаных, изготовленных только из определенных марок;

- Уменьшение общей массы конструкции (в среднем на 15%) по сравнению с катанными, благодаря отсутствию различных соединительных компонентов;

- Могут быть несимметричными, что еще больше увеличивает их сферу и возможности применения;

- При изготовлении образуется предельно малое количество остатков, благодаря осуществимости регулировки длины заготовки;

- Уменьшение стоимости монтажных работ и сроков установки, что положительным образом сказывается на общей картине строительства объекта;

- Придача любой конструкции повышенной прочности и надежности, что существенно повышает ее безопасность.

Процесс изготовления

Все операции по производству делаются с применением современного оборудования и сварочных установок.

Используемые технические средства:

- Станки с числовым программным управлением для раскроя;

- Листоправильное оборудование;

- Весь существующий диапазон полуавтоматических и автоматических сварных комплексов (заграничных и отечественных компаний);

- Всевозможные металлообрабатывающие станки;

- Шлифовальные установки, для подготовки продукции под красочные работы;

- Ленто-пилочные станки, которые позволяют точно произвести резку материала;

- Различные гильотины и ножницы для резки профильных прокатных листов.

Применение автоматических линий позволяет достигнуть высокого качества изделия, также при необходимости можем провести УЗК (ультразвуковой контроль) сварного шва, для его проверки на присутствие различных дефектов (микротрещины и т.д).

Этапы производства сварной балки

Первой частью изготовления является раскрой металлического полотна на требуемые полосы, путем газовой резки. Далее проводится зачистка кромок на специализированном станке (кромкофрезерный) для обеспечения лучшей проварки.

Далее ведется укладка на конвейер с помощью кранового оборудования, с последующим их закреплением.

Следующий этап — сварка элементов. Данный процесс полностью автоматизированный, требующий минимального вмешательства человека. Сварка происходит как в горизонтальной, так и в вертикальной плоскости, позволяющая добиться надежного и качественного уровня свариваемых швов.

Помимо этого, эта сварная линия обладает автоматической подачей, уборкой флюса, что еще больше ускоряет процесс изготовления, не жертвуя качеством продукции.

При возникновении дефектов, балка проходит обработку в специальном стане, который убирает данные недостатки.

По завершению этих процессов производится этап очищения конструкции. Для этого применяют пескоструйные аппараты, позволяющие убрать с поверхности загрязнения (жиры, грязь, ржавчину, шлак, оставшийся после сварочных работ). Доскональный процесс очистки позволяет существенно улучшить стадию окрашивания, путем создания идеально гладкой поверхности конструкции.

Применение

Большое применение сварные балки нашли в создании каркасов, перекрытиях крыш, опорах, мостах и т.д. Также широко используют для осуществления реконструкционных работ: в офисах, ТЦ, складах, промышленных и спортивных комплексах, в сельскохозяйственной сфере.

Вся произведенная продукция соответствует всем нормам и стандартам, которые прописаны в соответствующей документации.

Где лучше купить сварные балки

Применение современных методов организации труда и использование автоматического оборудования, позволяет нашей компании занимать лидирующие позиции по региону в этой сфере производства, и составлять большую конкуренцию аналогичным изготовителям, благодаря качеству и надежности предлагаемых товаров.

Оформить заказ на покупку требуемой балки можете у нас на сайте. Позвонив нашему оператору, вы сможете узнать о действующих и готовящихся акциях и скидках.

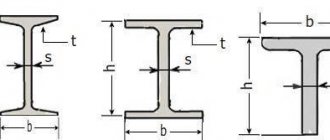

Характеристики выпускаемой сварной двутавровой балки

H — высота стенки балки, мм: 200 — 2000

B — ширина полки балки, мм: 200 — 800

S — толщина стенки балки, мм: 6 — 60

t — толщина полки балки, мм: 6 – 60

L — длина балки, мм: 2000 — 15000

Балка №HBStмаса 1 м, кгКол-во м.в тонне

| 20К1 | 195 | 200 | 8 | 10 | 42,39 | 23,59 |

| 20К2 | 198 | 200 | 8 | 12 | 48,61 | 20,57 |

| 23К1 | 227 | 240 | 8 | 12 | 57,96 | 17,25 |

| 23К2 | 230 | 240 | 8 | 12 | 58,15 | 17,19 |

| 26К1 | 255 | 260 | 8 | 12 | 63,49 | 15,75 |

| 26К2 | 258 | 260 | 10 | 14 | 75,2 | 13,2 |

| 26К3 | 262 | 260 | 10 | 16 | 83,37 | 11,99 |

| 30К1 | 296 | 300 | 10 | 14 | 86,98 | 11,49 |

| 30К2 | 300 | 300 | 10 | 16 | 96,4 | 10,37 |

| 30К3 | 304 | 300 | 12 | 18 | 110,03 | 9,08 |

| 30Ш1 | 291 | 200 | 8 | 12 | 54,45 | 18,36 |

| 30Ш2 | 295 | 200 | 10 | 14 | 64,92 | 15,4 |

| 30Ш3 | 299 | 200 | 10 | 16 | 71,2 | 14,04 |

| 35Ш1 | 338 | 250 | 10 | 14 | 79,29 | 12,61 |

| 35Ш2 | 345 | 250 | 10 | 16 | 91,3 | 10,95 |

| 35Ш3 | 345 | 250 | 12 | 16 | 92,28 | 10,83 |

| 35К1 | 343 | 350 | 10 | 16 | 112,33 | 8,9 |

| 35К2 | 350 | 350 | 12 | 18 | 128,3 | 7,79 |

| 35К3 | 353 | 350 | 14 | 20 | 144,3 | 6,93 |

| 40К1 | 394 | 398 | 12 | 18 | 147,2 | 6,79 |

| 40К2 | 400 | 400 | 14 | 22 | 178,29 | 5,6 |

| 40К3 | 406 | 400 | 16 | 25 | 203,9 | 4,9 |

| 40Ш1 | 383 | 300 | 10 | 14 | 119,5 | 8,36 |

| 40Ш2 | 390 | 300 | 10 | 16 | 131,80 | 7,58 |

| 40Ш3 | 396 | 300 | 12 | 18 | 123,4 | 8,106 |

| 40Б1 | 396 | 200 | 8 | 12 | 61,61 | 16,23 |

| 40Б2 | 400 | 200 | 8 | 14 | 67,89 | 14,72 |

| 45Б1 | 446 | 200 | 8 | 12 | 64,75 | 15,44 |

| 45Б2 | 450 | 200 | 10 | 14 | 77,66 | 12,87 |

| 45БС1 | 444 | 200 | 8 | 12 | 64,06 | 15,6 |

| 45БС2 | 460 | 300 | 12 | 20 | 133,8 | 7,48 |

| 45Ш1 | 440 | 300 | 12 | 18 | 123,84 | 8,07 |

| 50Б1 | 492 | 200 | 10 | 12 | 74,99 | 13,33 |

| 50Б2 | 496 | 200 | 10 | 14 | 81,26 | 12,3 |

| 50Б3 | 500 | 200 | 10 | 16 | 87,54 | 11,42 |

| 50БС1 | 482 | 200 | 10 | 16 | 85,57 | 11,7 |

| 50БС2 | 482 | 300 | 12 | 16 | 117,8 | 8,49 |

| 50БС3 | 500 | 300 | 12 | 25 | 160,1 | 6,24 |

| 50БС4 | 510 | 300 | 14 | 30 | 190,8 | 5,24 |

| 50Ш1 | 482 | 300 | 12 | 16 | 118,32 | 8,45 |

| 50Ш2 | 487 | 300 | 16 | 18 | 142,43 | 7,02 |

| 50Ш3 | 493 | 300 | 16 | 20 | 152,1 | 6,57 |

| 50Ш4 | 499 | 300 | 18 | 25 | 182,2 | 5,49 |

| 55Б1 | 543 | 200 | 10 | 14 | 89,35 | 11,19 |

| 55Б2 | 547 | 200 | 10 | 16 | 91,23 | 10,96 |

| 55БС1 | 551 | 220 | 10 | 18 | 102,6 | 9,75 |

| 55БС2 | 547 | 200 | 10 | 16 | 90,67 | 11 |

| 60Б1 | 596 | 200 | 10 | 16 | 95,08 | 10,51 |

| 60Б2 | 600 | 200 | 12 | 18 | 110,65 | 9,03 |

| 60БС1 | 577 | 240 | 12 | 16 | 111,6 | 8,96 |

| 60БС2 | 585 | 240 | 12 | 20 | 126,7 | 7,89 |

| 60БС3 | 585 | 320 | 12 | 20 | 151,8 | 6,59 |

| 60БС4 | 595 | 320 | 14 | 25 | 185,5 | 5,39 |

| 60БС5 | 605 | 320 | 16 | 30 | 219,2 | 4,56 |

| 60Ш1 | 582 | 300 | 12 | 18 | 137,22 | 7,28 |

| 60Ш2 | 589 | 300 | 16 | 20 | 164,16 | 6,09 |

| 70Б1 | 691 | 260 | 12 | 16 | 127,96 | 7,81 |

| 70Б2 | 697 | 260 | 14 | 20 | 154,85 | 6,45 |

| 70БС | 693 | 230 | 12 | 16 | 120,61 | 8,29 |

| 70БС1 | 685 | 260 | 12 | 20 | 142,4 | 7,02 |

| 70БС2 | 685 | 320 | 14 | 20 | 171,4 | 5,84 |

| 70БС3 | 695 | 320 | 14 | 25 | 196,5 | 5,09 |

| 70БС4 | 705 | 320 | 16 | 30 | 231,7 | 4,32 |

| 70БС5 | 725 | 320 | 20 | 40 | 302,2 | 3,31 |

| 70БС6 | 692 | 230 | 12 | 16 | 119,9 | 8,34 |

| 70Ш1 | 692 | 300 | 14 | 20 | 166,86 | 5,99 |

| 80Ш1 | 782 | 300 | 14 | 18 | 167,77 | 5,96 |

| 80Б1 | 791 | 280 | 14 | 18 | 206,5 | 4,84 |

| 80Б2 | 798 | 280 | 14 | 20 | 218,12 | 4,58 |

| 80БС1 | 791 | 280 | 14 | 18 | 162,1 | 6,17 |

| 80БС2 | 815 | 300 | 18 | 30 | 248 | 4,03 |

| 90Ш1 | 881 | 300 | 16 | 20 | 200,83 | 4,97 |

| 90БС1 | 895 | 300 | 16 | 20 | 201,6 | 4,96 |

| 90БС2 | 927 | 300 | 16 | 36 | 276,9 | 3,61 |

| 100БС1 | 995 | 320 | 16 | 25 | 244,3 | 4,09 |

| 100Ш1 | 990 | 320 | 16 | 22 | 292,16 | 3,42 |

| 100БС2 | 1005 | 320 | 16 | 30 | 269,4 | 3,71 |

| 100БС3 | 1017 | 320 | 20 | 36 | 329,2 | 3,04 |

| 120БС1 | 1280 | 400 | 12 | 20 | 242,4 | 4,13 |

| 120БС2 | 1280 | 450 | 14 | 20 | 277,6 | 3,6 |

| 140БС1 | 1440 | 400 | 12 | 20 | 257,5 | 3,88 |

| 140БС2 | 1440 | 450 | 12 | 20 | 273,2 | 3,66 |

| 140БС3 | 1450 | 500 | 14 | 25 | 350,1 | 2,86 |

| 160 БС1 | 1568 | 600 | 12 | 16 | 323,43 | 3,09 |

| 160 БС2 | 1576 | 650 | 12 | 20 | 384,69 | 2,06 |

| 160 БС3 | 1572 | 700 | 14 | 25 | 480.86 | 2,08 |

| 180 БС1 | 1772 | 600 | 14 | 25 | 498,82 | 2 |

| 180 БС2 | 1768 | 700 | 16 | 25 | 543,72 | 1,84 |

| 180 БС3 | 1760 | 800 | 20 | 30 | 692,31 | 1,44 |

| 200 БС1 | 1960 | 800 | 20 | 30 | 741,29 | 1,35 |

| 200 БС2 | 1950 | 800 | 25 | 40 | 963,35 | 1,04 |

| 200 БС3 | 1940 | 800 | 30 | 50 | 1183,78 | 0,84 |

Поворот и проварка остальных швов

В результате предыдущих операций получается балка, с одной стороны которой швы выполнены. Однако она находится на конвейере в горизонтальном положении, готовыми швами вверх. Поэтому используется дополнительный кантователь, который переворачивает балку, и она располагается на конвейере выполненными швами вниз. Данный кантователь также имеет гидравлический привод и грузоподъемность до 20 т. Он может работать с изделиями габаритами 1000 х 2000 мм. Скорость поворота составляет 1000 мм/мин. Кантователь потребляет 18 кВт электроэнергии.

Третий и четвертый сварочные швы производятся аналогичным способом. Также балка кантуется на 45° и последовательно провариваются швы на паре сварочных установок.

Преимущества сварочных установок WHBKM WICON

- Сварка может быть запущена с помощью одной кнопки.

- Можно избежать изгиба от температурных напряжений.

- Обрабатываемые детали привариваются через сварочную ванну одновременно изнутри и снаружи.

- Увеличенный рабочий ресурс при непрерывном охлаждении медной подкладной пластины.

- Лёгкое центрирование заготовки для сварки точками.

- Простота использования.

- С дополнительными опциями, которые делают её более функциональной.

Электронные компоненты Европейских и Японских производителей:

- Частотные регуляторы двигателя YASKAWA (Япония).

- Контактные реле и распределители SIEMENS (Германия).

- Электромоторы GAMAK (Турция).

- Понижающие редукторы YILMAZ (Турция).

| Русифицированная сенсорная панель управления блока управления сварки | Блок жидкостного управления с контролем температурного режима (чиллер) |

| Пневматические упоры для позиционирования заготовки под сварку | |

| Система защиты обратного валика – поддув защитного газа (опционально) | Башмак для защиты сварочного шва, обязательно для сварки титановых сплавов (опционально) |

| Фиксированная система загрузки заготовки (опционально) | |

Поворот и правка балки

После проварки всех швов балка находится на конвейере в горизонтальном положении. Кантователь поворачивает балку на 90°, устанавливая её вертикально. После этого балка попадет на установку, которая выполняет правку грибовидности полок. Потребность в этой операции возникает, потому что при сварке сплошным швом возникают деформации полок.

Установка выполняет прокатку роликами нижней полки. После этого конвейер возвращает балку на кантователь, который выполняет поворот балки на 180°. Балка оказывается выпрямленной полкой вверх. После этого она снова проходит установку для правки полок.

В зависимости от размеров двутавра используется одна из установок для правки. Устройство с наибольшей мощностью (32 кВт) способно править балки высотой до 800 мм и высотой до 1500 мм. Толщина полки может доходить до 80 мм. Правка выполняется со скоростью 5,2 м/мин. Усилие на роликах составляет 2 мН.

Сварочная колонна BEAM-MATIC CT1

Сфера применения

Сварные балки широко применяются при изготовлении металлоконструкций. Производство специальных сварных балок дает возможность предложить заказчику балки больших размеров либо меньшего веса, чем стандартные балки. Благодаря меньшему весу и оптимизации геометрии балок можно снизить стоимость производства металлоконструкций.

Подъемно-транспортное оборудование

| Производство строительных металлоконструкцийМеталлоконструкции для строительства зданий различного назначения: промышленные, спортивные, складские и торговые, сельскохозяйственные. | Мостовые конструкции

|

Описание

Установка BEAM-MATIC предназначена для сварки балок под флюсом. Сборка заготовки под сварку может выполняться на стапеле с гидравлическими прижимами (см.предложение на стапель). Машина BEAM-MATIC представлена моделями CT и LM; в данном предложении указана информация о BEAM-MATIC консольного типа: BEAM-MATIC CT.

Основные характеристики BEAM-MATIC CT1:

- Основание CT с консолью (без возможности подъема-опускания консоли)

- Оборудование для сварки проволокой на 25кг кассетах в моноэлектродном режиме и 2 кассетами по 15кг расщепленной дугой (TWIN).

- Расстояние между рельсами для движения основной каретки установки: 1650мм

- Размещение органов управления на конце консоли

- Вращение консоли: возможность работы в 2х участках сборки-сварки по обе стороны рельсового пути сварочной системы (см.ниже)

Габариты свариваемых деталей

| min | max | ||

| a : Толщина полок | мм | 10 | 100 |

| b : Толщина стенки | мм | 4 | 50 |

| c : Ширина стенки | мм | 100* | 2000 |

| d : Высота полки | мм | — | 1170 |

| L | м | — | 30 |

| Téta | ° | 20 |

* Минимальное значение ширины полки “c” зависит от габаритов “e”

Типы свариваемых балок

4 типа свариваемых балок

|

|

|

|

Схематическое изображение

BEAM-MATIC CT1 : База + кассеты с проволокой + Рельсы 1650 + Управление на конце консоли

Вариант машины:

Дробеструйная обработка

Сваренная и выправленная балка чаще всего имеет загрязнения, в первую очередь ржавчину и окалину. Для очистки профиля применяется дробеструйная машина. Она также улучшает качество поверхности двутавра, что упрощает нанесение на него покрытия.

Дробеструйная машина разгоняет стальную или чугунную дробь до скорости 60 – 70 м/с и подает её в камеру обработки. Камера имеет восемь дробеметов, которые располагаются по кругу. По два дробемета приходятся на внешние стороны полок и стойку. Внутренние грани полок обрабатываются одним дробеметом.

Мощность дробеструйных машин находится в пределах 11-15 кВт. Изделие проходит через камеру со скоростью 0,6 – 3 м/мин, расход дроби – 90-120 т/ч. Данными машинами можно выполнить обработку профиля размером 1200х2000 мм.

Технические характеристики установок WHBKM WICON

| Модель установки в специальном исполнении | WHBKM 5000 SP |

| Эффективная длина сварки | 4500 мм |

| Длина водоохлаждаемой подкладной пластины | 4600 мм |

| Материал подкладной пластины | CuCrZr |

| Толщина свариваемых заготовок | 3 – 6 мм |

| Скорость сварки | 100 – 2000 мм/мин |

| Максимальная скорость холостого перемещения каретки | 3000 мм/мин |

| Способ сварки | MIG/MAG |

| Минимальная ширина заготовки стрелы крана | 150 мм |

| Максимальная ширина заготовки стрелы крана | 300 мм |

| Минимальная высота заготовки стрелы крана | 270 мм |

| Максимальная высота заготовки стрелы крана | 550 мм |

| Зажимное приспособление для заготовки | Гидравлический привод |

| Усилие зажима приспособления при сборке | 1200 N |

| Центрирующее устройство консоли | установлено |

| Гидравлический замок центральной консоли | установлено |

| Давление системы охлаждения | 5 Атм |

| Мощность системы охлаждения (+15ºС) | 3,8 кВт |

| Емкость системы охлаждения | 8,5 л |

| Напряжение питающей сети | 230В 1Ф |

| Габаритные размеры установки | 5300 х 2000 х 1200 мм |