Закалка стали и сплавов

Закалка (мартенситное превращение) — основной способ придания большей твердости сталям. В этом процессе изделие нагревают до такой температуры, что железо меняет кристаллическую решетку и может дополнительно насытиться углеродом. После выдержки в течение определенного времени, сталь охлаждают. Это нужно сделать с большой скоростью, чтобы не допустить образования промежуточных форм железа. В результате быстрого превращения получается перенасыщенный углеродом твердый раствор с искаженной кристаллической структурой. Оба эти фактора отвечают за его высокую твердость (до HRC 65) и хрупкость. Большинство углеродистых и инструментальных сталей при закаливании нагревают до температуры от 800 до 900С, а вот быстрорежущие стали Р9 и Р18 калятся при 1200-1300С.

Микроструктура быстрорежущей стали Р6М5: а) литое состояние; б) после ковки и отжига; в) после закалки; г) после отпуска. ×500.

Режимы закалки

- Закалка в одной среде

Нагретое изделие опускают в охлаждающую среду, где оно остается до полного остывания Это самый простой по исполнению метод закалки, но его можно применять только для сталей с небольшим (до 0,8%) содержанием углерода либо для деталей простой формы. Эти ограничения связаны с термическими напряжениями, которые возникают при быстром охлаждении — детали сложной формы могут покоробиться или даже получить трещины.

- Ступенчатая закалка

При таком способе закалки изделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3 минуты для снятия термических напряжений, а затем завершают охлаждение на воздухе. Это позволяет не допускать появления трещин или коробления деталей. Минус этого метода в сравнительно небольшой скорости охлаждения, поэтому его применяют для мелких (до 10 мм в поперечнике) деталей из углеродистых или более крупных — из легированных сталей, для которых скорость закалки не столь критична.

- Закалка в двух средах

Начинается быстрым охлаждением в воде и завершается медленным — в масле. Обычно такую закалку используют для изделий из инструментальных сталей. Основная сложность заключается в расчете времени охлаждения в первой среде.

- Поверхностная закалка (лазерная, токами высокой частоты)

Применяется для деталей, которые должны быть твердыми на поверхности, но иметь при этом вязкую сердцевину, например, зубья шестеренок. При поверхностной закалке внешний слой металла разогревается до закритических значений, а затем охлаждается либо в процессе теплоотвода (при лазерной закалке), либо жидкостью, циркулирующей в специальном контуре индуктора (при закалке током высокой частоты)

Отпуск

Закаленная сталь становится чрезмерно хрупкой, что является главным недостатком этого метода упрочнения. Для нормализации конструкционных свойств производят отпуск — нагрев до температуры ниже фазового превращения, выдержку и медленное охлаждение. При отпуске происходит частичная «отмена» закалки, сталь становится чуть менее твердой, но более пластичной. Различают низкий (150-200С, для инструмента и деталей с повышенной износостойкостью), средний (300-400С, для рессор) и высокий (550-650, для высоконагруженных деталей) отпуск.

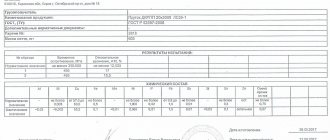

Таблица температур закалки и отпуска сталей

| № п/п | Марка стали | Твёрдость (HRCэ) | Температ. закалки, град.С | Температ. отпуска, град.С | Температ. зак. ТВЧ, град.С | Температ. цемент., град.С | Температ. отжига, град.С | Закал. среда | Прим. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Сталь 20 | 57…63 | 790…820 | 160…200 | 920…950 | Вода | |||

| 2 | Сталь 35 | 30…34 | 830…840 | 490…510 | Вода | ||||

| 33…35 | 450…500 | ||||||||

| 42…48 | 180…200 | 860…880 | |||||||

| 3 | Сталь 45 | 20…25 | 820…840 | 550…600 | Вода | ||||

| 20…28 | 550…580 | ||||||||

| 24…28 | 500…550 | ||||||||

| 30…34 | 490…520 | ||||||||

| 42…51 | 180…220 | Сеч. до 40 мм | |||||||

| 49…57 | 200…220 | 840…880 | |||||||

| 670 | Азотирование | ||||||||

| 10 | Сталь 7ХГ2ВМ | = 57 | 840…860 | 460…520 | Масло | Сеч. до 100 мм | |||

| 42…46 | Сеч. 100..200 мм | ||||||||

| 39…43 | Сеч. 200..300 мм | ||||||||

| 37…42 | Сеч. 300..500 мм | ||||||||

| НV >= 450 | Азотирование. Сеч. св. 70 мм | ||||||||

| 25 | Сталь 30ХГСА | 19…27 | 890…910 | 660…680 | Масло | ||||

| 27…34 | 580…600 | ||||||||

| 34…39 | 500…540 | ||||||||

| «— | 770…790 | С печью до 650 | |||||||

| 26 | Сталь 12Х18Н9Т | 6 мм вода | |||||||

| 29 | Сталь 20Х13 | 27…35 | 1050 | 550…600 | Воздух | ||||

| 43,5…50,5 | 200 | ||||||||

| 30 | Сталь 40Х13 | 49,5…56 | 1000…1050 | 200…300 | Масло |

Технология закалки разных марок стали – как и для чего выполняется

Согласно ГОСТ на термообработку стали, закаливание разных марок может быть:

- С одним охладителем. Образец, доведенный до определенной температуры, погружают в жидкость. Там металл находится, пока не остынет до требуемой отметки. Применяется метод для углеродистых и легированных, а также изделий с несложной конструкцией.

- Прерывистой. Используются две среды. Металл сначала проходит быстрое охлаждение. Для этого подойдет вода. Затем продукцию погружают в масло. Это необходимо для медленного достижения определенной температурной отметки. Применяют способ для высокоуглеродистой стали.

При разных способах закалки отличаться могут не только получаемые качественные характеристики стали, но и цвета каления

- Ступенчатой. Изделия охлаждаются в среде, чья термоотметка превышает мартенситный уровень обрабатываемой марки. Во время остывания и выдержки, деталь по всему периметру становится температуры закалочной емкости. После этого осуществляется медленное охлаждение с закалкой. Так аустенит преобразуется в мартенсит.

- Струйной. Поверхность интенсивно обрызгивают водным напором. Паровой кокон при этом не образуется, благодаря чему можно добиться глубокой прокалки. Применяют если необходимо обработать только часть поверхности.

- Изотермической. Метод схож со ступенчатым закаливанием, но отличается временем выдержки. Сталь пребывает в среде ровно столько времени, сколько необходимо для завершения изотермического преобразования аустенита.

Основные температурные и временные режимы термообработки сталей – таблица показателей разных марок

Термообработка цветных металлов

Сплавы на основе других металлов не отвечают на закалку столь же ярко, как стали, но их твердость тоже можно повысить термообработкой. Обычно используют сочетание закалки и предварительного отжига (нагрева выше точки фазового превращения с медленным охлаждением).

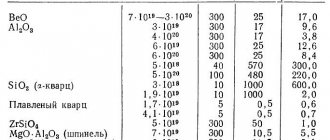

- Бронзы (сплавы меди) подвергают отжигу при температуре чуть ниже температуры плавления, а потом закалке с охлаждением водой. Температура закалки от 750 до 950С в зависимости от состава сплава. Отпуск при 200-400С производят в течение 2-4 часов. Наибольшие показатели твердости, до HV300 (около HRC 34) можно при этом получить для изделий из бериллиевых бронз.

- Твердость серебра можно повысить отжигом до температуры, близкой к температуре плавления (тусклый красный цвет) с последующей закалкой.

- Различные сплавы никеля подвергают отжигу при 700-1185С, такой широкий диапазон определяется разнообразием их составов. Для охлаждения используют соляные растворы, частички которых потом удаляют водой либо защитные газы, препятствующие окислению (сухой азот, сухой водород).

Оборудование и материалы

Для нагрева металла при термообработке используются 4 основных типа печей: — соляная электродная ванна — камерная печь — печь непрерывного горения — вакуумная печь

В качестве закалочных сред, в которых происходит охлаждение, используются жидкости (вода, минеральное масло, специальные водополимеры (Термат), растворы солей), воздух и газы (азот, аргон) и даже легкоплавкие металлы. Сам агрегат, где происходит охлаждение, называется закалочная ванна и представляет собой емкость, в которой происходит ламинарное перемешивание жидкости. Важной характеристикой закалочной ванны является качество удаления паровой рубашки.

Старение и другие методы повышения твердости

Старение — еще один вид термообработки, позволяющий повысить твердость сплавов алюминия, магния, титана, никеля и некоторых нержавеющих сталей, которые подвергают предварительной закалке без полиморфного превращения. В процессе старения увеличиваются твердость и прочность, а пластичность понижается.

- Сплавы алюминия, например, дуралюмины (4-5% меди) и сплавы с добавлением никеля и железа выдерживают в пределах часа при температуре 100-180С

- Сплавы никеля подвергают старению в 2-3 этапа, что в сумме занимает от 6 до 30 часов при температурах от 595 до 845С. Некоторые сплавы подвергают предварительной закалке при 790-1220С. Детали из никелевых сплавов помещают в дополнительный контейнеры, чтобы предохранить от контакта с воздухом. Для нагрева используют электрические печи, для мелких деталей могут применяться соляные электродные ванны.

- Мартенситно-стареющие стали (высоколегированные безуглеродистые сплавы железа) стареют около 3 часов при 480-500С после предварительного отжига при 820С

Химико-термическая обработка — насыщение поверхностного слоя легирующими элементами,

- неметаллическими: углеродом (цементация) и азотом (азотирование) применяются для повышения износостойкости колен, валов, шестерней из низкоуглеродистых сталей

- металлическими: например, кремнием (силицирование) и хромом помогает повысить износо- и коррозионную стойкость деталей

Цементирование и азотирование производят в шахтных электропечах. Существуют также универсальные агрегаты, позволяющие проводить весь спектр работ по термохимической обработке стальных изделий.

Обработка давлением (наклеп) — увеличение твердости в результате пластической деформации при относительно низких температурах. Таким образом происходит упрочнение низкоуглеродистых сталей при холодной объемной штамповке, а также чистых меди и алюминия.

В процессе термической обработки изделия из стали могут претерпевать поразительные превращения, приобретая износостойкость и твердость, в разы большую чем у исходного материала. Диапазон изменения твердости сплавов из цветных металлов при термической обработке гораздо меньше, но их уникальные свойства зачастую и не требуют масштабного улучшения.

Виды термообработки стали

Включают в себя отжиг, закалку, отпуск, термомеханическую и механо-термическую обработку, а также химико-термическую обработку и обработку холодом.

Отжиг

Операция отжига состоит в нагреве стали до заданной температуры, выдержки при этой температуре и в последующем медленном охлаждении (часто – вместе с печью). Главная цель отжига – получение равновесной структуры. Поэтому в процеесе отжига улучшаются механические свойства, выравнивается химический состав сталей, улучшается их обрабатываемость, уменьшаются остаточные деформации. Часто отжиг входит в число предварительных операций термообработки, в результате которой требуется подготовить исходную структуру к дальнейшим переходам. Отжиг подразделяют на:

- Рекристаллизационный, целью которого является снятие наклёпа;

- Полный или неполный – различаются степенью завершённости структурных перестроек;

- Сфероидизационный, который выполняется с целью получения структуры зернистого перлита;

- Изотермический, которому подвергают легированные стали;

- Низкотемпературный (для снятия внутренних напряжений);

- Диффузионный, при котором гарантируется наивысшая структурная однородность металла.

Конкретные температуры нагрева металла при отжиге зависят от марки стали.

Закалка

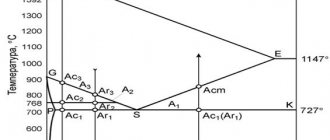

Режим термической обработки стали при закалке устанавливается по химсоставу и структуре стали. В зависимости от структуры различают доэвтектоидные и заэвтектоидные стали. После завершения процесса кристаллизации первые содержат не более 0,8 % С, вторые – более 0,8% С. В структуре доэвтектоидных сталей присутствуют феррит и перлит, в то время как структуру заэвтектоидных сталей представляют перлит и вторичный цементит Fe3C.

На типовой диаграмме состояния углеродистых сталей линия Ас3, которая определяет температурную границу аустенитного превращения, зависит от процентного содержания углерода. С увеличением этого содержания она снижается от 9000С (для малоуглеродистых сталей) до 7230С – для средне- и высокоуглеродистых.

Доэвтектоидную сталь нагревают до температуры, на 20…300С превышающую линию Ас3, а заэвтектоидную – до температур, на 20…300С превышающих температуру точки Ас1.

В результате закалки в стали образуются неравновесные структуры, поскольку последующее быстрое охлаждение затрудняет любые фазовые превращения. Поэтому твёрдость (а, следовательно, и хрупкость) стали после закалки резко увеличивается. В структуре таких сталей присутствуют мартенсит, значительное количество не успевших раствориться карбидов, а также остаточный аустенит.

Закалку подразделяют на полную, неполную и изотермическую. Во многих случаях закалку ведут по ступенчатой схеме, многократно нагревая металл. В результате структурные изменения наблюдаются по всему сечению, с соответствующим превращением аустенита в мартенсит.

Сталь после закалки не может непосредственно использоваться для дальнейшей обработки, поэтому возникающие структурные напряжения приходится снимать последующим отпуском.

Отпуск

Представляет собой операцию нагрева и выдержки предварительно закалённой стали при температуре на 20…300С ниже критической точки начала мартенситного превращения. Как следствие, происходит частичное превращение остаточного аустенита и мартенсита, сопровождающееся снятием внутренних напряжений, снижением хрупкости, повышением вязкости и пластичности стали. Несколько снижается твёрдость металла.

Отпуску подвергают все предварительно закалённые детали, за исключением тех, которые прошли изотермическую закалку. Отпуск ведут в масляных средах, селитровых ваннах или в отпускных печах с принудительной циркуляцией воздуха.

Режимы отпуска определяются химическим составом и необходимыми показателями твёрдости стали.

Химико-термическая обработка

Основное назначение термической обработки стали – изменение её структуры и твёрдости, однако в некоторых случаях требуется менять также и химический состав поверхностных и особенно – глубинных слоёв изделия. Эту функцию выполняют процессы химико-термической обработки.

Эти процессы различаются:

- Источниками получаемых изменений. Ими могут быть тепло, генерируемое нагретыми рабочими средами (газом, расплавами) и электроэнергией (в последнем случае отдельно выделяют технологии электро-химико-термической обработки;

- Материалами или соединениями, которые внедряются в исходную микроструктуру. По этому принципу отдельно рассматривают операции азотирования, борирования, цементирования, нитридирования (отличается от азотирования тем, что в структуре присутствует не сам азот, а его соединения), алюминирования, сульфидирования и т.д.

- Способами реализации: электрическом дуговым разрядом, электроисковым легированием, диффузионной металлизацией и пр.

По ряду причин химико-термическая обработка является наиболее универсальным, прогрессивным и точным методом желаемого изменения структуры и свойств термически обрабатываемой стали.

Термомеханическая обработка

Этот вид тепловой обработки сталей (как и родственная ему механо-термическая обработка) относится к числу комбинированных технологий. Она заключается в одновременном воздействии на металл высоких температур и пластических деформаций, которые ведутся в диапазонах структурных превращений. Эффективность способов обуславливается меньшим временем и более высокой однородностью происходящих структурных превращений.

Термомеханическая обработка применима не ко всем видам сталей.

Криогенная обработка

Как ни парадоксально, но термообработка металлов может проводиться не только при повышенных, но и при пониженных температурах заготовок. Такие процессы называют также обработкой холодом.

Необходимость в криогенной обработке связана с тем, что в некоторых случаях отпуск закалённых сталей не приносит должного результата, поскольку количество нежелательного остаточного аустенита остаётся высоким. Применение криогенной обработки обеспечивает:

- Улучшение механических свойств сталей, особенно быстрорежущих;

- Повышение износостойкости контрольно-измерительных инструментов;

- Увеличение твёрдости нержавеющих сталей;

- Повышение качества поверхности, которая в дальнейшем будет подвергаться полировке.

Во всех случаях обработка холодом способствует стабилизации размеров заготовок.

Закалка стали 40Х

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали. Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования. В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

Процедура охлаждения

Рассматривая все виды закалки стали стоит учитывать, что не только температура нагрева оказывает сильное воздействие на структуру, но и время выдержки, а также процедура охлаждения. На протяжении многих лет для охлаждения сталей использовали обычную воду, в составе которой нет большого количества примесей. Стоит учитывать, что примеси в воде не позволяют провести полную закалку с соблюдением скорости охлаждения. Оптимальной температурой воды, используемой для охлаждения закалённой детали, считают показатель 30 градусов Цельсия. Однако стоит учитывать, что жидкость подвергается нагреву при опускании раскаленных заготовок. Холодная проточная вода не может использоваться при охлаждении.

Обычно используют воду при охлаждении для получения не ответственных деталей. Это связано с тем, что изменение атомной сетки в данном случае обычно приводят к короблению и появлению трещин. Закаливание с последующим охлаждением в воде проводят в нижеприведенных случаях:

- При цементировании металла.

- При поверхностной закалке.

- При простой форме заготовки.

Детали после финишной обработки подобным образом не охлаждаются.

Для придания нужной твердости заготовкам сложной формы используют охлаждающую жидкость, состоящую из каустической соды, нагреваемой до температуры 60 градусов Цельсия. Стоит учитывать, что закаленное железо при использовании данной охлаждающей жидкости приобретает более светлый оттенок. Специалисты уделяют внимание важности соблюдения техники безопасности, так как могут выделяться токсичные вещества при нагреве рассматриваемых веществ.

Процесс закалки стали

Тонкостенные детали также подвергаются термической обработке. Закалочное воздействие с последующим неправильным охлаждением приведет к тому, что концентрация углерода снизиться до критических значений. Выходом из сложившейся ситуации становится использование минеральных масел в качестве охлаждающей среды. Используют их по причине того, что масло способствует равномерному охлаждению. Однако попадание воды в состав масла становится причиной появления трещин. Поэтому заготовки должны подвергаться охлаждению при использовании масла с соблюдением мер безопасности.

Рассматривая назначение минеральных масел в качестве охлаждающей жидкости следует учитывать и некоторые недостатки этого метода:

- Соблюдая режимы нагрева можно создать ситуацию, когда раскаленная заготовка контактирует с маслом, что приводит к выделению вредных веществ.

- В определенном интервале воздействия высокой температуры масло может загореться.

- Подобный метод охлаждения позволяет выдержать требуемую твердость, измеряемую в определенных единицах, а также избежать появления трещин в структуре, но на поверхности остается налет, удаление которого также создает весьма большое количество проблем.

- Само масло со временем теряет свои свойства, а его стоимость довольно велика.

Какие именно жидкости используют для охлаждения стали?

Вышеприведенная информация определяет то, что жидкость и режим охлаждения выбираются в зависимости от формы, размеров заготовки, а также того, насколько качественной должна быть поверхность после закалки. Комбинированным методом охлаждения называется процесс применения нескольких охлаждающих жидкостей. Примером можно назвать закалку детали сложной формы, когда сначала охлаждение проходит в воде, а потом масляной ванне. В этом случае учитывается то, до какой температуры на каком этапе охлаждается металл.

Сталь 40Х

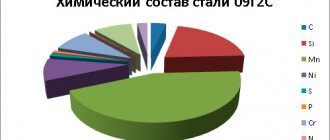

Как ранее было отмечено, для правильного проведения закалки и отпуска стали следует учитывать ее состав и многие другие особенности. Выбрать правильно режимы термической обработки можно с учетом следующей информации:

- Рассматриваемая сталь относится к конструкционной легированной группе. Легированная группа характеризуется содержанием большого количества примесей, которые определяют изменение эксплуатационных качеств, в том числе твердости.

- Используется в промышленности при создании валов, осей, штоков, оправок, реек, болтов, втулок, шестерней и других деталей.

- Показатель твердости до проведения термической обработки HB 10 -1 = 217 Мпа.

- Температура критических точек определяет момент, при котором сталь 40Х начинает терять свои качества из-за термической обработки: c1= 743 , Ac3(Acm) = 815 , Ar3(Arcm) = 730, Ar1 = 693.

- При температуре отпуска 200 °С HB = 552.

Расшифровка стали 40Х говорит о том, что в составе материала находится 0,40% углерода и 1,5% хрома.

Скачать ГОСТ 4543-71 «Прокат из легированной конструкционной стали 40Х»

Отпуск и нормализация

Отпуск проводится непосредственно сразу после завершения закалки, так как есть большая вероятность возникновения трещин в структуре. Разогревается изделие в этом случае до точки ниже критической, проводится выдерживание на протяжении определенного промежутка времени и выполняется охлаждение. Отпуск обеспечивает улучшение структуры, устраняет напряжение и повышает пластичность, устраняет хрупкость стали 40Х.

Механические свойства стали 40Х в зависимости от температуры отпуска

Различают три вида рассматриваемой термообработки:

- Низкий отпуск определяет разогрев поверхности до 250 °С с выдержкой и охлаждение на воздухе. Применяется для снятия напряжений и незначительного повышения пластичности практически без потери твердости. В случае конструкционного сплава применяется крайне редко.

- Средний отпуск позволяет нагревать изделие до 500 °С. В этом случае вязкость значительно повышается, а твердость снижается. Используют этот метод термообработки при получении пружин, рессор и некоторого инструмента.

- Высокий позволяет раскаливать деталь до 600 °С. В этом случае происходит распад мартенсита с образованием сорбита. Подобная структура представлена лучшим сочетанием прочности и пластичности. Также повышается показатель ударной вязкости. Используют этот метод термообработки для получения деталей, применяемых при ударных нагрузках.

Еще одним видом распространенной термообработки является нормализация. Зачастую нормализация проводится путем разогрева металла до верхней критической точки с последующей выдержкой и охлаждением в обычной среде, к примеру, на открытом воздухе. Проводят нормализацию для придания мелкозернистой структуры, что приводит к повышению пластичности и ударной вязкости.

Виды и их описание

Температурное воздействие чаще всего применяется к стальным материалам и некоторым сплавам. Основы базируются на управлении диффузией для получения структур с заданными параметрами, на полиморфной трансформации, на различной степени растворения углерода. Поверхность нагревают сильнее критической точки, запускающей превращение в определенной фазе. У каждой есть свои критические точки нагрева. Эти показатели проверяют по схеме.

Отжиг: как проводится, температура, режим для стали, таблица

Это нагревание изделия, выдержка его в определенном температурном режиме, а потом постепенное охлаждение до 2-3⁰ в минуту. Плавное понижение возможно в песке либо в условиях печи. Процесс позволяет убрать остаточное напряжение, получается стабильная структура. Рассмотрим ниже, как он проводится. Данную процедуру используют:

- •для улучшения пластичности и понижения твердости для осуществления операций режущим инструментом;

- • для устранения неоднородности в структуре, возникшей поле отвердения отливки при ее удалении;

- • для снижения напряжения внутри болванки, возникающего после механического воздействия, давлением и другими разновидностями нетермической обработки;

- • для удаления хрупкости, улучшения сопротивлению ударной вязкости, а также изменения свойств неклепаных деталей.

Назначение отжига стали — получение заданных технических показателей кристаллической решетки. Для этого нагрев выставляют на 20-30⁰ больше критической точки, при которой кристаллическая решетка начинает меняться. Для металлов данная точка составляет 723⁰С. Для крупных изделий и заготовок сложной конфигурации подогрев выполняют медленно. Режим подразумевает последующее охлаждение в соответствии с составом материала:

- • у углеродистых – 100-200⁰ за час;

- • у низкоуглеродистых- 50-60⁰;

- • у высоколегированных – более длительно.

Охлаждение в большинстве осуществляют плавно, не вынимая из печи. Может использоваться полная и неполная закалка. Для удаления внутреннего напряжения достаточно второго вида. Углеродистые составы подогревают до 760⁰. При полном отжиге учитывают количество углерода. Если его количество не превышает 0,8%, температура составляет 930-960⁰С, если выше — до 760⁰С. Время выдержки зависит от параметров изделия. Охлаждение осуществляют до 20⁰. После отжига необходима проверка на качество процедуры. Добротность заготовки определяют по виду излома, а режим нагрева – по таблице.

Закалка: режимы, основные показатели, виды и способы для металла и нержавеющей стали

Это очень быстрое остывание после подогрева до максимальных градусов. Она уместна для получения неравномерной структуры, которая придает прочности материалу. Процедуру выполняют резко, что позволяет повысить износоустойчивость. Существует несколько режимов. Они различаются температурой нагрева, временем выдержки и скоростью охлаждения. На выбор режима влияют химические характеристики стальной болванки. После проведения процедуры учитывают два основных показателя:

- Закаливаемость – получение твердости. Не все разновидности сырья поддаются подобному воздействию, в итоге материал остается недостаточно твердым. Наименьшей восприимчивостью обладают стальные заготовки, у которых количество углерода не превышает 0,3%. Время выдержки определяют по цвету.

- Прокаливаемость. В процессе поверхность остывает быстрее, чем сердцевина болванки. Охлаждающая жидкость быстро забирает тепло с поверхности. Чем медленнее происходит процесс, тем глубже происходит воздействие. Глубина его зависит от внутренней структуры материала, используемой среды и температуры.

Многие считают, что данные две процедуры также называются термической обработкой металлов. Такое мнение ошибочно. Оба термина обозначают параметры процесса закаливания, по которым определяют качество работ. Не будем подробно описывать, как при закалке изменяются свойства низкоуглеродистых сталей и цвет, отметим, что мелкозернистые изделия прокаливаются на меньшую глубину, чем крупнозернистые. Проверку осуществляют на изломе, осматривая структуру поверхности и твердость.

Различают несколько видов в зависимости от количества используемых сред и способов. Задействование одного вида охладителя уместно не для всех типов болванок. Из-за быстрого снижения градусов нагрева в структуре возникает сильное напряжение, температура распределяется неравномерно, что может привести к растрескиванию и искривлению.

Способы подбирают с учетом состава материала. Заэвтектоидные стальные изделия лучше всего выдерживать именно в одном охлаждающем. Заготовки со сложной геометрией поддают обработке в двух средах. Изначально их охлаждают в воде до 400⁰, потом кладут в масло, оставляя в нем до окончательного остывания.

Ступенчатая закалка не допускает случайного растрескивания и искажения. Изделие помещают в ванну, прогретую свыше 250⁰, затем окунают в масло или оставляют остывать на воздухе. Процедура уместна для болванок из углеродистого материала с сечением до 10 мм, а также крупных заготовок из легированной стали.

Процесс изотермическим методом выполняют жидкой солью, обеспечивая большую выдержку, чем при ступенчатой процедуре. Данный способ позволяет охладить заготовку с любой скоростью, поверхность не растрескивается, деталь не коробится, сохраняется нужная вязкость.

Светлая выполняется в защитной среде. Заготовку нагревают в специализированной печи. Чтобы поверхность приобрела светлый чистый цвет, процесс выполняют ступенчато. Предмет подогревают в хлористом натрии, затем опускают в расплавленную щелочь для остывания.

Лазерная — осуществляется лазерами при 103 — 104 Вт/см2. На обработанном основании формируется закаленная полоса, состоящая из зоны оплавления, отпуска и участка нагрева. Метод необходим для повышения устойчивости к степени нагрева, износу, коррозии и механическому влиянию, а также другим показателям. предлагает широкий ассортимент металлообрабатывающих станков отечественного производства с доставкой по всей территории России. Комплектация подбирается с учетом целей.

Нормализация металла: технология процесса, температура закалки для обычной и низкоуглеродистых стали

Процедура представляет собой нагрев свыше показателей критической точки, выдерживание и охлаждение естественным образом на воздухе. Она позволяет получить нормализованную структуру материала. Ее используют для поверхностей различных типов. Температура должна превышать критические показатели на 50⁰. Время выдержки рассчитывают, руководствуясь нормой: на 1 час приходится 25 мм толщины болванки.

Заготовки большого сечения нагревают в соляной ванне, придерживаясь технологии. Это позволяет снизить внутреннее напряжение, избежать деформации и растрескивания. Когда нагрев поверхности снижается ниже критической точки, возможно быстрое охлаждение в масле или воде.

Отпуск стали после закалки: таблица

Он используется после закаливания. Ее применяют для металлических болванок, из которых будут изготовлены инструменты. Заготовку изымают из охлаждающей среды в определенный момент до наступления полного остывания. Остаточное тепло из сердцевины выходит наружу, нагревая поверхность. После того как достигнуты заданные показатели, охлаждение продолжают до полного остывания. Характеристки выдержки контролируют по таблице.

Специфика термообработки стали 40х

Термообработка стали 40х имеет свои нюансы, которые связаны с наличием в этом легированном металле множества примесей. Рассмотрим температурные режимы обработки стали, процесс закалки, отпуска и нормализации. Твердость после обработки.

Физические свойства материалов могут быть изменены посредством температурной обработки при высокой степени нагрева и последующего охлаждения. Это в первую очередь касается металлов, которые подвергают закалке. Чтобы правильно закалить сталь, нужно знать ее марку: она отражает полный химический состав твердого вещества. Так, проведение термообработки стали 40х имеет свои нюансы, связанные с разновидностью примесей, находящихся в ней.

Если брать точное определение типа стали, к которой относится 40х, то это классический вид легированного материала, где процентное содержание углерода уступает процентному содержанию примеси хрома. Этих элементов здесь от 0.44 до 0.36 и от 1.1 до 0.8 соответственно. Хром в металле способствует его стойкости к агрессивной окисляющей среде и придает ему способность не ржаветь. Кроме этого, хром влияет на механические показатели стали 40х, переводя ее в разряд конструкционных.

Виды химико-термической обработки металла и сплавов, описание

Основными считаются наполнение углеродом, азотом, диффузную металлизацию. Подогрев в жидкости предполагает выдерживание предмета в расплавленной соли либо железе. С помощью газового способа получают восстановительные и обменные реакции, диссоциации и диспропорционирования.

Цементация стали – что это

Это наполнение углеродом внешнего слоя заготовок, в котором количество химического элемента не превышает 25%. Процедура улучшает плотность поверхности, ее износоустойчивость и твердость. При этом нижние слои остаются вязкими. Обработка уместна для заготовок, подвергающихся контактному износу. В конце выполняют закаливание и отпуск, контролируя качества операции.

Метод уместен по окончании механической обработки посредством покрытия изделия обмазками или слоем меди. Степень нагрева детали зависит от состава. Чем меньше в ней углерода, тем выше нагрев. Для абсорбирования и диффузии минимальный порог нагрева составляет не менее 900-950⁰. Рассмотрим ниже процесс метода цементации металла, что это такое.

Насыщение углеродом осуществляют каменноугольным полукоксом, торфяным коксом либо древесным углем. Концентрация химического вещества на поверхности составляет до 1%, иначе материал становится хрупким. Далее его нормализуют. Цементацию в газе выполняют бензолом, метаном либо керосином.

Азотирование стали – что это

Это наполнение внешнего слоя азотом при подогреве в среде аммиака до 480-650⁰. Оно повышает устойчивость к коррозии и износу. При насыщении размер детали увеличивается. Степень изменения зависит от температуры и состава. Чаще всего применяют диапазон 500-520⁰. Выдерживая при таких параметрах в течение 24-90 часов можно увеличить толщину до 0,5 мм.

Нитроцементация или цианирование

Так называют разновидность азотирования. Рассмотрим, в чем отличие от поверхностной нитроцементации (закалки) стали, что это такое. Процесс представляет собой наполнение внешнего слоя одновременно углеродом и азотом. Процедуру проводят на материалах, количество азота в которых составляет 0,3-0,4%. Пропорция веществ регулируется температурой. Чем она выше, тем больше остается углерода. При пересыщении обоими компонентами изделие становится хрупким. Ее также именуют нитроцементацией. Ее проводят в газе или жидкости. Высокотемпературная процедура позволяет избежать деформации.

Особенности процесса закалки стали 40х

Особенности стали 40х, как указано выше, определяются богатым содержанием в ней примесей. Среди них, кроме основных рассмотренных, есть медь, марганец, никель, кремний, сера и фосфор. Все эти элементы в некотором смысле усложняют обработку такого металла, в том числе и термическую. Так, чтобы достичь нужной пластичности при закалке стали 40х, необходимо обеспечить сильный прогрев ее в муфельной печи до заданных температур. Остужать материал также нужно в определенном режиме для достижения необходимой твердости структуры.

Так как сталь 40х используется при изготовлении деталей ответственных механизмов: шестерней, валов, реек, осей, втулок и болтов, – точности процесса ее закалки уделяют особое внимание.

Что нужно знать о материале, подбирая конкретный режим термообработки:

- Твердость металла в исходном состоянии, выраженная в мегапаскалях — HB 10-1 = 217.

- Температура так называемых точек критического значения. Это показатели нагрева до определенных градусов, после чего сталь 40х может потерять свои положительные качества: Ar1 = 693, Ar3(Arcm) = 730, Ac3(Acm) = 815, c1 = 743.

- Если температуру отпуска принять равной 200 градусов по Цельсию, то показатель твердости HB будет равен 552 МПа.

Закалка стали 40х однозначно ведет к увеличению ее твердости и снижению показателя пластичности. Но процентное соотношение этих показателей для такого металла будет зависеть от следующих факторов:

- Время, за которое будет нагрета деталь до заданной температуры, влияет на общие показатели скорости термической обработки.

- Интервал выдержки металла в разогретом состоянии. От этого показателя зависит равномерность прогрева всей структуры металла и приведение каждого звена кристаллической решетки в подвижное состояние.

- Скорость, с которой заготовка подвергается охлаждению. Важный параметр при формировании новой кристаллической решетки.

Какие виды закалок бывают

Чтобы правильно закалить металл, нужно точно знать его марку. От этого зависит температурный режим и выбор наиболее подходящего охладителя – то есть весь способ закалки.

Если брать стали, то малоуглеродистые из них вообще не поддаются термическому преобразованию. Цветные металлы закаливаются иначе, чем черные – во внутренней структуре первых не происходит полиморфное превращение.

Для точной выдержки технологического процесса закалки разработаны специальные таблицы по каждой марке металла. В остальном, если брать конкретную деталь, то под видами закалки понимают:

Виды термической обработки стали

- Частичную термическую обработку, где воздействию подвергают только определенный элемент детали, например, лезвие ножа;

- Полную термическую обработку, когда все изделие помещают в печь, раскаляют, а затем охлаждают до первоначального состояния.

По количеству охладителей, которые используют для остужения детали, бывают закалки с одним и двумя охладителями. В первом случае процесс одноступенчатый, с применением определенной жидкости для остужения заготовки из углеродистой либо легированной стали. Во втором процессе участвуют два охладителя, каждый из которых понижает температуру заготовки в своем режиме. Одновременно здесь происходит и отпуск металла.

Оптимальный режим термической обработки

- Электропечь прогревают до температуры, близкой к 860 градусам по Цельсию. При стандартной мощности печи по времени это занимает около 40 минут.

- Время выдержки заготовки в камере принимают равным 10–15 минутам. Визуально цвет стали 40х должен приобрести однородный желтый оттенок.

- Для охлаждения чаще используют масляную среду, реже — воду.

Более точно рассчитать время нагрева изделия из металла можно, используя правило: на каждый кубический миллиметр нужно давать от 1.5 до 2 минут пребывания детали внутри камеры электропечи.

Как показала практика, для стали 40х наиболее эффективный способ закаливания — при разогревании металла токами высокой частоты (ТВЧ). Такой прогрев характеризуется быстрым достижением заданной температуры, а также улучшенными показателями прочности изделия при эксплуатации.

Отпуск и нормализация

Для марки стали 40х можно применить три вида отпуска:

- Отпуск на низких температурах предполагает прогрев детали до предела 250 градусов по Цельсию с выдержкой. Остужают заготовку на открытом воздухе. Термообработка такого характера способствует нейтрализации напряжений при минимальном увеличении пластичности без влияния на твердость. Используется метод редко, так как велика вероятность образования хрупкой структуры.

- Отпуск на средних температурах. Прогрев здесь идет до 500 градусов по Цельсию. За счет более высокой температуры возрастает вязкость изделия с пропорциональным снижением твердости. Метод подходит для изготовления автомобильных рессор, пружин, другого специфического инструмента.

- Отпуск на высоких температурах с увеличением прогрева до 600 градусов по Цельсию. В этом случае внутри кристаллической решетки распадается мартенсит, образуя при этом сорбит. На практике это лучший вариант пропорционального соотношения пластичности и твердости. Ударная вязкость при этом также возрастает. Детали, полученные таким образом, можно применять в механизмах, подверженных воздействию ударных нагрузок.

Чтобы избежать повышенной хрупкости при отпуске, охлаждение при этом процессе следует делать быстро в специальной вакуумной камере с системой продувки аргоном. Последние два условия помогут избежать возникновения внутренних дефектов в структуре материала, а именно образования раковин, полостей и деформаций.

Если после закаливания сталь 40х разогреть до критической точки, выдержать и охладить на воздухе, то внутренняя структура получит мелкозернистое строение – этот процесс носит наименование нормализация. Ее задача — повысить ударную вязкость металла и его пластичность.

При каких температурах происходит закалка стали, что служит охлаждающей средой

Наиболее часто процессу закалки подвергают различные стали. Это связано с тем, что сталь является основным материалом при изготовлении механизмов и конструкций. Для каждой марки стали выведены свои оптимальные показатели, при которых происходит процесс закалки. Для марок быстрорежущих сталей можно сказать, что:

- Сталь Р18 закаливается при температуре 1270 градусов по Цельсию, с дальнейшим охлаждением в масле;

- Р9К5, Р9М4К8, Р6М5К5 – при 1230 градусах, с остыванием в том же охладителе;

- Р6М5 – при 1220 градусах с охлаждением в масле;

- Р2АМ9К5 – при 1200 градусах с тем же охладителем;

- Р12Ф3 – 1250 градусов.

Для марок инструментальных легированных сталей показатели следующие:

- Х – температура в пределах 830-850 градусов, среда охлаждения – масло;

- ХВСГФ, 9ХС – 840-860, масло;

- ХВГ, В2Ф – 820-840, для первой – масло, для второй – вода;

- 13Х — 760-800, вода;

- 11ХФ – 810-830, масло;

- Х12, Х12МФ – 960-980, масло.

Для марок инструментальных углеродистых сталей показатели следующие:

- У7 – температура в пределах 800-820 градусов, охлаждение в воде;

- У8 – 780-800, вода;

- У10 – 770-800, вода;

- У12 – 760-790, вода.

Свойства стали после закалки

Если термическая обработка стали 40х (закалка и отпуск) проведены правильно, в соответствии с ГОСТ 4543–71, который регламентирует такие работы, то металл приобретает следующие свойства:

- Твердость повышенного характера с показателями НВ около 217.

- Прочность с пределом при разрыве 980 Н/м².

- Вязкость ударную 59 Дж/см².

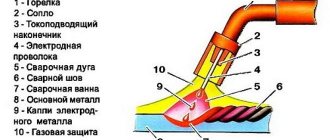

Кроме всего прочего, закаленный металл лучше поддается ручной сварке при помощи дуги и электрошлаковой сварке.

Уважаемые посетители сайта: специалисты – технологи по закалке металла и все, кто не понаслышке сталкивался с вопросом термообработки стали 40х, – поделитесь своими знаниями в комментариях, поддержите тему! Всегда важно знать мнение профессионалов!