К огромному сожалению, в настоящее время далеко не каждый человек разбирается, что называется в простых, элементарных вещах, которые должен знать практически каждый мужчина. Лично я начал замечать, что мужчины совершенно разучились делать что-то собственными руками. Нередко у них уходит достаточно существенный период времени на то, чтобы просто закрутить несколько шурупов, вкрутить саморез, болт и так далее. Именно по этой причине крайне важно сделать так, чтобы хотя бы немного просветить того человека, который в буквальном смысле не понимает, что такой резьба, какой у нее шаг, как это все делается и так далее.

В какой-то момент я понял, что нужно написать статью, которая раскроет эту тем более детально, для того чтобы каждый человек смог найти ответ на поставленный вопрос.

Достаточно часто, каждый человек сталкивается с проблемой выбора подходящего крепежного элемента. При всем этом, имеется потребность в правильном выборе шага. Для начала мы разберемся, что же вообще такое резьба и на какой нюанс нужно обязательно обратить внимание.

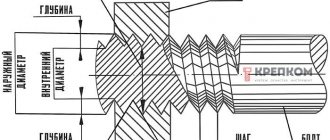

Если говорить простым и доступным для каждого человека языком, то резьба это всего лишь поверхность, где чередуются выступы и впадины. На данный момент можно выделить сразу несколько типов резьбы. Тем не менее, наиболее популярной является метрическая, хотя есть еще дюймовая и так далее.

Метрический тип резьбы в настоящее время является наиболее распространенным и востребованным. Номинальный диаметр и шаг – основные особенности. Шаг резьбы, это, по сути, расстояние между двумя точками, которые лежат на единой плоскости. Если говорить еще более простым языком, то можно сказать, что это расстояние между двумя выступами на поверхности.

Измерение внутреннего диаметра резьбы

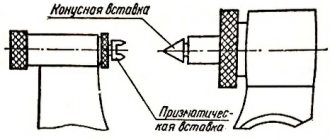

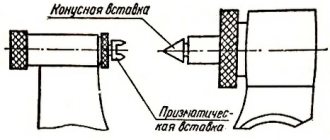

Внутренний диаметр нарезки контролируется измерительным приспособлением с заострёнными ножками – кронциркулем. Для организации вычислительных работ нужно установить инструмент на шаблонную деталь по резьбовому калибру, и затем проделать сравнение с исходным внутренним диаметром резьбовых соединений. Кронциркуль должен находиться относительно измеряемой оси под углом.

Также измерение внутренней резьбы может осуществляться приборами для цилиндрической резьбы. Это обусловлено тем, что внутренний диаметр имеет гладкую поверхность, что идеально подходит для формы наконечников, используемых в этих инструментах. Проверка полученных измерений делается посредством калибров-пробок.

§ 17. Измерение размеров деталей с помощью штангенциркуля

При изготовлении деталей из тонколистового металла и проволоки можно воспользоваться простейшими контрольно-измерительными инструментами: линейкой, слесарным угольником и др. Для измерения и контроля деталей с большей точностью применяют штангенциркули. Они предназначены для измерения наружных и внутренних размеров деталей и глубины отверстий, пазов, канавок. Штангенциркули бывают разных типов и отличаются пределами и точностью измерения.

На рисунке 63 показан штангенциркуль ШЦ-1 с пределами измерения от 0 до 125 мм и точностью — 0,1 мм. Он состоит из штанги 1, имеющей шкалу 6 с миллиметровыми делениями. По штанге перемещается подвижная рамка 4, которая может быть закреплена в нужном положении зажимным винтом 3. К рамке прикреплён глубиномер 5.

Рис. 63. Штангенциркуль ШЦ-1: 1 — штанга; 2 — губки для внутренних измерений: 3 — зажимный винт для фиксации рамки; 4 — подвижная рамка; 5 — глубиномер; 6 — шкала штанги; 7 — нониус; 8 — губки для наружных измерений; 9 — измеряемые детали

Нижние губки 8 служат для измерения наружных размеров, верхние 2 — для измерения внутренних размеров. Глубиномером измеряют глубину пазов и отверстий.

Каким же образом удаётся измерять десятые доли миллиметра, если шкала штангенциркуля имеет миллиметровые деления? Для этой цели служит вспомогательная шкала, называемая нониусом 7. Длина нониуса 19 мм. Нониус поделён на 10 равных частей, следовательно, цена каждого деления равна 1,9 мм.

При сомкнутых губках нулевые штрихи шкалы штанги и нониуса совпадают (рис. 64), а десятый штрих нониуса совмещается с девятнадцатым штрихом миллиметровой шкалы.

Рис. 64. Шкала штанги и нониус

Обратите внимание на то, что первый штрих нониуса не доходит до второго штриха шкалы штанги ровно на 0,1 мм (2 – 1,9 = 0,1). Это и позволяет производить замеры с точностью до 0,1 мм

При измерении штангенциркулем целое число миллиметров отсчитывают по миллиметровой шкале штанги до нулевого штриха нониуса. Десятые доли миллиметра — по шкале нониуса от нулевой отметки до того штриха нониуса, который совпадает с каким-либо штрихом миллиметровой шкалы (рис. 65).

Рис. 65. Примеры измерения штангенциркулем. Положение шкалы штанги и нониуса при измерении размерон: а — 0,4 мм; 6 — 6,9 мм; в — 34,3 мм

Помните!

Штангенциркуль — это дорогостоящий измерительный инструмент, требующий бережного обращения.

Правила обращения со штангенциркулем

Перед началом работы протереть штангенциркуль чистой тканью, удалив смазку и пыль

Нельзя очищать инструмент шлифовальной шкуркой или ножом.

Нельзя класть инструмент на нагревательные приборы.

Измерять можно только чистые детали без задиров, заусенцев, царапин.

Губки штангенциркуля имеют острые концы, поэтому при измерении нужно соблюдать осторожность.

Не допускать перекоса губок штангенциркуля. Фиксировать их положение зажимным винтом.

При чтении показаний на измерительных шкалах держать штангенциркуль прямо перед глазами.

На предприятиях штангенциркуль является одним из основных измерительных инструментов. Им пользуются рабочие различных специальностей и контролёры станочных и слесарных работ. В настоящее время всё чаще применяют штангенциркули с цифровыми индикаторами (на батарейках), позволяющие измерять детали с точностью до 0,01 мм.

Знакомимся с профессиями

Контролёр отдела технического контроля (ОТК) — специалист, который на предприятии отвечает за качество выпускаемых деталей. Он следит за тем. чтобы изготовленные детали в точности соответствовали чертежам. Это очень ответственная работа, так как если в изделие попадёт бракованная деталь, не соответствующая чертежу, то изделие быстро выйдет из строя. Контролёры ОТК должны знать правила настройки и регулирования контрольно-измерительных инструментов и приборов, методы проверки качества поверхностей, правила приёмки деталей и т. д.

Лабораторно-практическая работа № 17

Измерение размеров деталей штангенциркулем

- Выполните в рабочей тетради эскиз выданного учителем ступенчатого валика (рис. 66).

- Измерьте каждый размер валика штангенциркулем и запишите результаты в миллиметрах в таблицу.

- Проставьте полученные размеры на эскизе, выполненном в рабочей тетради.

Рис. 66. Эскиз детали «ступенчатый валик» (к пп. 1-3)

Проверяем свои знания

- Из каких основных частей состоит штангенциркуль?

- Сколько измерительных шкал имеет штангенциркуль?

- Какие измерения можно выполнять с помощью штангенциркуля?

- Во сколько раз точность измерения штангенциркулем превышает точность измерения линейкой?

- Как по штангенциркулю производят отсчёт целых и десятых долей миллиметра?

Способы измерения

Существует довольно большое количество различных способов определения шага резьбы. Все они характеризуются своими определенными особенностями, которые нужно учитывать. Распространенными способами можно назвать:

- Использование обычной линейки.

- Применение специального инструмента, который может применяться для определения рассматриваемого значения. Измеритель шага резьбы можно приобрести в специализированном магазине.

- Штангенциркуль является точным инструментом. Он применяется довольно часто по причине высокой точности и универсальности в применении.

Все приведенные выше методы позволяют получить довольно точные данные. Проще всего провести измерения при применении инструмента, определяющего резьбу, но можно обойтись и обычным штангенциркулем.

Основные параметры

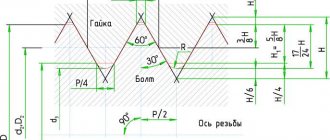

Каждая резьба имеет точные геометрические параметры. Для метрической характерен треугольный профиль резьбы, который также называют крепежным. Его используют для деталей, соединяемых между собой свинчиванием. Размер профиля определяется его высотой.

Высота профиля (Н) – это отрезок от основания до вершины равностороннего треугольника, который образуется при поперечном разрезе витка. Выступы и впадины выполняют в виде треугольников со срезанными вершинами. В некоторых случаях впадины закругленные.

Если стороны каждого витка мысленно продлить до точки их пересечения, то они сформируют угол профиля (α).

Профиль резьбы

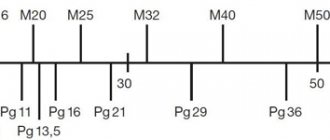

Основные параметры, указанные в обозначениях метрической резьбы, характеризуют ее размер. К ним относятся диаметр и шаг.В обозначениях метрической резьбы указывают основные параметры.

Диаметр резьбы делят на 4 вида:

- наружный;

- внутренний;

- средний;

- номинальный.

Такие параметры резьбы, как ход (Рh) и шаг (Р), взаимозависимы и равны для однозаходной системы.

Ход и шаг резьбы

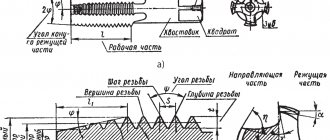

Участок, разделяющий одноименные точки на двух витках, — это шаг резьбы. Выделяют основной шаг (крупный) и мелкий.

Ход резьбы – отрезок, соединяющий две одинаковые точки на соседних витках одного захода. В случае, когда заходов несколько, ход выражают через произведение числа шагов на количество заходов.

К основным элементам резьбы также относятся:

- Поверхность под наклоном 45º перед внутренней или за наружной, называется фаской. Она играет роль в соединении элементов.

- Сбег – место перехода к не нарезанной поверхности детали. Объединяет эти два показателя длина, то есть отрезок с витками, фаской и сбегом.

Для резьбы метрической основные размеры сведены в таблицы соответствующих стандартов: ГОСТ 9150-2002, ГОСТ 8724-2002, ГОСТ 24705-2004.

О возможных конструкционных отклонениях, вызванных свойствами материалов, сообщают поля допусков, со значениями, не превышающими номинальный профиль, сформированный максимумом материала. Эти показатели влияют на точность посадки резьбы – плотность проникновения выступов в зазоры.

Поля допусков резьбы делят на три класса точности. А также на 4 вида по предпочтительности по выбору.

Понятие шага резьбы

Резьба применяется для соединения самых различных изделий. Для определения резьбы болта нужно рассматривать расстояние меду одноименными боковыми сторонами профиля. К особенностям этого понятия отнесем нижеприведенные моменты:

- Для определения основных параметров требуется провести измерение.

- Неточный результат можно узнать при применении линейки.

- Для повышения точности измерений нужно проанализировать несколько нитей. Именно поэтому в зависимости от протяженности резьбовой поверхности проводится анализ от 10 до 20 витков.

- Рекомендуется проводить замеры в миллиметрах. В некоторых случаях число переводится в дюймы.

Расстояние между впадинами можно измерять при использовании специального инструмента. Резьбомер представлен сочетанием специальных стальных пластин, которые имеют специальные вырезы. На поверхности наносятся различные значения.

Измерительный инструмент Штангенциркуль,инструкция по применению.

Штангенциркуль – высокоточный инструмент, используемый для измерения наружных и внутренних линейных размеров, глубин отверстий и пазов.

Измерить диаметр сверла или отверстия , размеры других небольших деталей с достаточной точностью линейкой не получится.В таких случаях нужно использовать штангенциркуль, который позволяет измерять линейные размеры с точностью до 0,1 мм. С помощью штангенциркуля можно выполнить измерение толщины листового металла, внутреннего и внешнего диаметров стальной трубы, диаметр высверленного отверстия, его глубину и другие измерения.

Существует несколько подвидов различных штангенциркулей в зависимости от размеров, конструктивных особенностей и принципа действия.

Это наиболее простая и популярная модель прибора, которая широко используется в промышленном производстве. Его называют «колумбиком» по названию фирмы изготовителя, которая производила инструмент в военное время (Columbus).Для промышленности СССР одно время массово поставлялись штангенциркули . Отсюда и закрепившееся «обиходное» колумбус или «коламбик».

Прибором можно измерить внутренние, наружные размеры, глубину. Интервал измерений составляет от 0 до 150 мм. Точность измерений достигает 0,02 мм.

Эта цифровая модель измерительного инструмента имеет аналогичную конструкцию классического штангенциркуля. Интервал измерений 0-150 мм. Одним из его преимуществ можно назвать более высокую точность при измерении за счет наличия цифрового индикатора.

Удобство использования такого цифрового прибора заключается в том, что в любой точке измерения можно обнулить индикатор. Также легко одной кнопкой можно переключать метрическую систему на дюймовую.

Как измерять гайку

Большинство гаек имеют метрическую резьбу. Для измерения показателя диаметра резьбы потребуется чуть больше действий, чем в остальных случаях. По возможности рекомендуется проверять размер не самой гайки, а болта или винта, используемого для нее. Так можно добиться более точного результата.

Значение, которое получилось после измерения внутренней резьбы, является показателем внутреннего диаметра dвн.

Для того, чтобы точно определить диаметр метрической резьбы метиза, потребуется узнать соответствие dвн наружному диаметру используемого болта. Это производится с помощью специальной таблицы.

Точность контролируется за счет применения определенных калибров “проход-непроход”. Одна часть должна хорошо соединяться с гайкой, вторая часть наоборот, не должна.

Гайки отличаются по своему виду, и его легко определить при детальном осмотре. Чтобы узнать стандарт крепежного элемента, может потребоваться измерение высоты метиза, поскольку встречаются высокие, низкие, особо высокие и другие варианты.

Также для классификации шестигранных гаек используются габариты “под ключ”. Это объясняется тем, что метизы также различаются своими видами.

Для точного измерения шага резьбы допускается применение способа, рассматриваемого в случае с болтом. Понадобится резьбомер или придется посчитать количество витков на необходимом промежутке.

Определение размеров дюймовых гаек

Чтобы проверить размеры резьбы дюймовой гайки, необходимо рассмотреть резьбу болта или другого метиза, используемого с ней. Если подходящего нет под рукой, но есть информация о наличии дюймовой резьбы, то воспользуйтесь соответствующим резьбомером. При этом не забывайте разделять полученное значение на 25,4 мм.

Определение размеров шайбы

Для шайб используется короткое обозначение в виде D, что расшифровывается как диаметр метрической резьбы метиза, который применяется для крепежного элемента.

Чтобы точно измерять показатели, подойдет линейка или штангенциркуль. В результате получается значение, которое немного превышает показатель в обозначении. Это объясняется тем, что при монтаже требуется свободный ход, для чего выполняется небольшой зазор.

Итак, у вас есть болт или гайка с неизвестными параметрами резьбы, а под рукой кроме линейки нет никакого измерительного инструмента. Сразу предупредим, что с помощью линейки можно получить только грубый результат, поэтому если вы собираетесь регулярно проводить подобные измерения, лучше приобрести резьбомер или штангенциркуль.

Рейтинг качественных и недорогих резьбомеров

КАЛИБРОН 201960

Этот практичный и относительно недорогой набор специальных шаблонов пользуется спросом среди опытных специалистов. С его помощью человек может без труда определить соответствие резьбы диаметру. Диапазон исчисляется за счет миллиметровой размеренности. Пригодится как в домашних условиях, так и профессиональных мастерских. Вес изделия 0,025 кг. Заявленные производителем габариты – 75х15х15 мм. Коэффициент погрешности составляет 15 мкм. Комплект состоит из 17 различных шаблонов.

Средняя цена – 595 руб.

КАЛИБРОН 201960

Достоинства:

- высокое качество сборки и расходных материалов;

- отличная комплектация;

- проверенный временем бренд;

- упаковка, которую можно использовать для дальнейшего хранения;

- эксплуатационный срок.

Недостатки:

- китайская сборка.

NORGAU 045142002

Это качественное и практичное приспособление может использоваться как дома, так и в мастерских. В комплекте находится 24 шаблона стандартного диаметра. Верхний предел измерений – 6 мм. Нижний предел измерений – 0,25 мм. В основе лежит использование высокопрочной закаленной стали пружинного типа. Для изготовления корпуса используются пластиковые винтики и никелевое покрытие. Изделие поставляется в фирменном ударопрочном футляре. Применяется для замеров как внешней, так и внутренней разметки.

Приобрести комплект можно по цене 505 руб.

NORGAU 045142002

Достоинства:

- отличная комплектация;

- ударопрочный футляр в комплекте;

- эргономичность;

- тайваньская сборка;

- положительные отзывы.

Недостатки:

- не выявлены.

STAYER PROFI 28041

Для изготовления этой конструкции используется высокопрочный металлический сплав. Компактное и удобное в эксплуатации приспособление оснащено двумя шаблонами, которые применяются для осуществления стандартных замеров. В основе лежит использование метрической системы с шагом 0,5-1,75 мм. Набор состоит из 12 шаблонов. Общий вес – 30 г. Производится на территории Германии.

Сколько стоит комплект? Покупка обойдется в 305 руб.

STAYER PROFI 28041

Достоинства:

- отлично справляется с обозначенным функционалом;

- отличное соотношение цены и качества;

- прочность;

- эргономичность;

- практичность;

- две пластины для трубных замеров находятся в комплекте.

Недостатки:

- лезвия долго разрабатываются.

GRIFF D55 D155005

Эта популярная конструкция пользуется повышенным спросом среди отечественных потребителей во многом благодаря доступной цене. В основе лежит использование дюймовой измерительной системы. Среди прочих функций позволяет осуществлять замеры и вспомогательные расчеты касательно различных элементов и рабочих деталей. Конструкция также может применяться для осуществления стандартных замеров, однако понадобится некоторое время для того, чтобы приспособиться. Приспособление можно использовать не только обычными мастерами, но и на производстве. Модель характеризуется повышенной точностью осуществляемых измерений. Коэффициент погрешности минимальный, исходя из многочисленных отзывов в сети. За счет компактных габаритов прибор удобно носить с собой. В наборе имеется 17 стандартных шаблонов, общий вес которых составляет 30 г. Производится на территории Поднебесной.

Средняя цена – 180 руб.

GRIFF D55 D155005

Достоинства:

- 17 универсальных элементов в наборе;

- высокое качество сборки;

- доступная цена;

- низкий коэффициент погрешности;

- компактные габариты;

- эргономичная форма.

Недостатки:

- дюймовая измерительная система.

Автоdело М60 40384 11083

Это практичное и недорогое приспособление позволит осуществлять необходимые замеры как дома, так и на производстве. К тому же никаких профессиональных навыков для работы с инструментом не понадобится. Применяется для осуществления необходимых метрических замеров. Характеризуется повышенной точностью нарезки. В процессе изготовления используется штамповочный метод, за счет чего производителю удалось добиться высокого качества сборки. Щели, сколы и зазоры не были выявлены, как и другие факторы, которые способствуют снижению коэффициента точности. Для изготовления конструкции используется калиброванная сталь. Материал характеризуется стойкостью к механическим повреждениям и преждевременному износу. Комплект состоит из 20 элементов, общий вес которых 15 г. Производится на территории России. Корпус сделан из хлипкого пластика.

Купить можно по цене от 100 руб.

Автоdело М60 40384 11083

Достоинства:

- превосходное качество сборки и вспомогательных комплектующих;

- отличная комплектация;

- компактные габариты;

- доступная цена;

- модель пользуется спросом среди начинающих пользователей.

Недостатки:

- не выявлены.

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

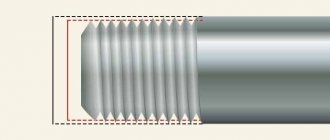

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Замеры при конструировании и изготовлении резьбовых соединений

Соединение типа «болт-гайка» — одно из наиболее распространённых в механике. При разработке и изготовлении конструкций задача – как измерить болт штангенциркулем – часто представляет трудности.

Перед работами стоит вспомнить, что главными размерами болта /гайки являются длина изделия и диаметр резьбы. Стандартный болт любого исполнения в проведении таких измерений не нуждается. Иное дело, когда болт изготовлен в кустарных условиях, либо требуется замерить крепёжную деталь без демонтажа соединения. Здесь возможны следующие ситуации:

- Между головкой и противоположным торцом стержня имеется плоскость или деталь/плита, размеры которой не позволяют ввести измерительные губки штангенциркуля. В этом случае, используя основную измерительную шкалу и глубиномер (иногда именуемый «колумбиком»), определяют последовательно высоту головки, толщину шайбы (если есть), толщину промежуточного элемента и высоту выступающей с противоположной стороны соединения части детали. Полученный результат складывают, а затем по таблицам соответствия длин стержня и размеров «под ключ», которыми обладает болт, устанавливают типоразмер крепёжной детали.

- Неизвестен диаметр резьбы на болте. Перед замерами стоит вспомнить, что для стержневых деталей диаметр внешней резьбы определяется диаметром её выступов, а не впадин. Поэтому, установив по внешней шкале штангенциркуля требуемый размер, можно легко выяснить искомое значение измеряемой резьбы. Оно должно быть равным одному из стандартных значений первого (в крайнем случае – второго) ряда предпочтительных чисел. Точность существенно повысится, если замеряемый участок тщательно очистить от загрязнений и смазки. Если результат по каким-то причинам не вписывается в стандарт, глубиномером устанавливают глубину резьбы. Отняв удвоенное значение параметра от общего значения, можно проверить, не был ли применён б/у болт со срезанной частью профиля резьбы. Такое изделие следует заменить.

- Измеряемый болт полностью «утоплен» в гайку, а разъединение конструкции нежелательно. Следует, используя внешнюю шкалу штангенциркуля, установить размеры головки – «под ключ» и диаметр окружности выступов. После чего, пользуясь измерительными таблицами определять типоразмер крепежа. Таким же образом производятся измерения и других крепёжных стандартизованных деталей – шпилек, винтов и т.д. Исключение составляют гайки. Здесь придётся воспользоваться внутренними губками. В некоторых инструментах при этом необходимо к полученному результату прибавить толщину самих губок (она указывается на штанге).

- Как измерить шаг резьбы штангенциркулем? Для этого болт придётся вывернуть. Вначале глубиномером устанавливается высота стержня, а затем подсчитывается количество витков резьбы на нём. Разница даст значение тангенса угла наклона резьбы, т.е., отношение неизвестного шага к внешнему диаметру. Последний уже известен, так что выяснение шага резьбы сложностей уже не составляет. Можно определить шаг резьбы и прямым измерением расстояния между смежными вершинами, но это будет достаточно точно лишь для крепежа, полностью очищенного от загрязнений.

Классы точности и правила маркировки

Резьба, относящаяся к дюймовому типу, как указывает ГОСТ, может соответствовать одному из трех классов точности – 1, 2 и 3. Рядом с цифрой, обозначающей класс точности, ставят буквы «А» (наружная) или «В» (внутренняя). Полные обозначения классов точности резьбы в зависимости от ее типа выглядят как 1А, 2А и 3А (для наружных) и 1В, 2В и 3В (для внутренних). Следует иметь в виду, что 1-му классу соответствуют самые грубые резьбы, а 3-му – самые точные, к размерам которых предъявляются очень жесткие требования.

Предельные отклонения размеров по ГОСТу

Чтобы понять, каким параметрам соответствует конкретный резьбовой элемент, достаточно разобраться в обозначении резьбы, которая на него нанесена. Обозначение, о котором идет речь, используют многие зарубежные производители, которые работают по американским стандартам, относящимся к элементам резьбовых соединений.

Пример условного обозначения дюймовой резьбы

В такой маркировке содержится следующая информация о резьбе:

- номинальный размер (наружный диаметр) – первые цифры;

- число витков, приходящихся на дюйм длины;

- группа;

- класс точности.

Типы штангенциркулей и технические характеристики

Классификация подобных измерительных инструментов проводится по нескольким параметрам – методу снятия показаний, типу шкалы, расположению губок. Все эти различия отражаются в маркировке прибора.

У разных типов штангенциркулей для снятия показаний измерений могут применяться следующие виды шкал:

- шкала «нониус»;

- шкала, расположенная на циферблате;

- при помощи табло с цифровым индикатором.

По своей конструкции штангенциркули подразделяются на следующие виды:

- Односторонние инструменты, изготовленные из твердосплавной стали и маркируемые ШЦТ.

- Механические модели с одно- или двухсторонним расположением губок, маркируемые как ШЦ-I,ШЦ-II, ШЦ-III, отсчет измерений на которых можно производить при помощи нониусной шкалы.

- Прибор, оснащенный круговой шкалой, маркируется ШИК или ШЦК и позволяет производить более точные измерения, нежели устройства с нониусной шкалой. На круговой шкале показываются дробные показания, на самой штанге целые числа.

- Электронный штангенциркуль последнего поколения с цифровым табло, показывающим расстояние между внутренними поверхностями губок, маркируется ШЦЦ и может работать в симбиозе с ПК. Это лучший прибор, позволяющий быстро, без лишних вычислений, увидеть данные измерений, которые проводятся с высокой точностью до 0,01 мм.

Инструмент ШЦ-II отличается от модели ШЦ-I тем, что имеет дополнительную рамку, оснащенную стопорным винтом и соединенную с главной рамкой. Зафиксированная дополнительная рамка позволяет подвести концы губок для более точного измерения внутренних размеров отверстий.

Прибор ШЦ-III отличается от модели ШЦ-II тем, что не имеет одной пары верхних разметочных губок. Используется для измерений крупных деталей.

Классы точности и правила маркировки

Резьба, относящаяся к дюймовому типу, как указывает ГОСТ, может соответствовать одному из трех классов точности – 1, 2 и 3. Рядом с цифрой, обозначающей класс точности, ставят буквы «А» (наружная) или «В» (внутренняя). Полные обозначения классов точности резьбы в зависимости от ее типа выглядят как 1А, 2А и 3А (для наружных) и 1В, 2В и 3В (для внутренних). Следует иметь в виду, что 1-му классу соответствуют самые грубые резьбы, а 3-му – самые точные, к размерам которых предъявляются очень жесткие требования.

Предельные отклонения размеров по ГОСТу

Чтобы понять, каким параметрам соответствует конкретный резьбовой элемент, достаточно разобраться в обозначении резьбы, которая на него нанесена. Обозначение, о котором идет речь, используют многие зарубежные производители, которые работают по американским стандартам, относящимся к элементам резьбовых соединений.

Пример условного обозначения дюймовой резьбы

В такой маркировке содержится следующая информация о резьбе:

- номинальный размер (наружный диаметр) – первые цифры;

- число витков, приходящихся на дюйм длины;

- группа;

- класс точности.

Если возник вопрос- как определить тип и размер резьбы Соединительная арматура для труб и шлангов

соединения пользуйся таблицей ниже.

Обрати внимание на следующее:

- соединения с дюймовой резьбой выделены цветом

- рядом с размером дюймового шага в tpi указан размер шага в мм

- соединения с наружной конической резьбой обычно не имеют зарезьбовой канавки

- конические фитинги BSPT и NPT очень похожи, но у BSPT на шестиграннике есть метка – риска

Важный ахтунг – вполне возможны ситуации когда дюймовый и метрический шаги весьма близки по размерам (такое возможно на соединениях JIC).

Читать также: Скребковый конвейер принцип работы

В этом случае можно спутать дюймовую Резьба дюймовая цилиндрическая американская UNF (Unified Thread Standard)

UNC UNF и метрическую резьбы.

Резьбовой крепеж является одним из самых популярных для присоединения деталей, сборки изделий, оборудования, конструкций. Нет такой отрасли, где бы он не использовался. Характеристик резьбы много: шаг, поле допуска, количество заходов, номинальный диаметр, вид профиля и другие. Одна из таких – единицы измерения, дюймы или миллиметры.

Часто бывает ситуация, когда нужно заменить болт, шпильку или винт, но приобретенный по максимальной схожести “на глазок” крепеж не ввинчивается в посадочное отверстие. Одна из причин – попытка ввинтить в отверстие с метрической резьбой крепежное изделие с наружной дюймовой резьбой. Или наоборот. Такая ситуация часто возникает при замене крепежа на изделиях или оборудовании, произведенных в Великобритании, США, Японии, Австралии. Там дюймовая резьба является приоритетной.

Как отличить дюймовую резьбу от метрической? Есть два основных способа – измерением шага и диаметра или с помощью специального инструмента.

Измерение

Маркировка резьбы крепежной детали в метрической и дюймовой системах выполняется по разному. В метрической, это указание шага резьбы (расстояние между соседними нитками) в миллиметрах, тогда как в дюймовой – количество витков на один дюйм.

Определение типа и размера резьбы крепежа сводится к следующим операциям. С помощью штангенциркуля измерить диаметр. Затем с помощью дюймовой линейки или штангенциркуля измерить количество витков в одном дюйме и шаг резьбы. Можно воспользоваться и обычной линейкой с отмеренными 2,54 мм (1 дюйм = 2,54 мм). Шаг метрической резьбы на мелком крепеже можно узнать, измерив расстояние между 10 витками и полученное значение разделить на 10. Полученные значения следует сопоставить с таблицей ниже. Максимальное совпадение по диаметру, количеству витков, шагу указывает на размер и тип резьбы. Нужно отметить, что существует много разных видов дюймовых резьб. В таблице приведены наиболее распространенные в диапазоне диаметров от 8 мм до 64 мм.

Для измерения резьбы также можно воспользоваться резьбомером. Это его прямое назначение. Резьбомер представляет собой набор пластин с выступающими зубьями под конкретную резьбу объединенных на единой оси. Размер резьбы выгравирован или нанесен несмываемой краской на самой пластине. Проверка резьбы выполняется путем прикладывания к резьбе наиболее близких по размеру пластин. При полном совпадении, без зазоров резьбу можно считать определенной, а ее размер посмотреть на пластине резьбомера. Выпускаются резьбомеры отдельно под метрическую, дюймовую резьбу или под оба вида.

ГОСТ и необходимость унификации

Долгое время производители выполняли теоретический расчет шага резьбы по своим методикам и изготавливали крепеж по собственным технологиям. При таком подходе соединительные элементы разных брендов часто оказывались несовместимыми или не обеспечивали подходящее качество стыка, из-за чего у пользователей часто возникали проблемы.

Особенные сложности появлялись при сборке машин, аппаратов и другого составного оборудования. Буквально каждый элемент приходилось отдельно маркировать, чтобы потом его можно было правильно разместить. Банальная профилактическая чистка орудий или станков, части которых поставлялись двумя заводами и больше, превращалась в настоящую пытку.

Поэтому с начала XX века всерьез озаботились вопросом стандартизации. К делу подошли с максимальной серьезностью, принимая во внимание даже опыт XII столетия, а точнее проверенную практикой формулу, гласящую, что расстояние между соседними витками должно равняться 20% диаметра стержня. Естественно, при этом учитывали, что в те далекие времена крепеж выполняли из дерева, и только через 20 лет стали стягивать наиболее нагруженные его точки шпильками и защищать гайками, выточенными из цельного куска особо прочной породы. Сегодня же актуальны совсем другие материалы, к которым предъявляются совершенно иные требования.

Информация к размышлению

Первый путь к стандартизации начали прокладывать именно в России: на Тульском заводе стали работать по чертежам Никиты Демидова, а проверять результаты – по предложенным им же калибрам. Это позволяло контролировать точность отливки и исполнения отдельных деталей.

Да, знаменитый промышленник не думал именно о шаге резьбы (как померить его или найти оптимальный), а стремился унифицировать производство в целом. И добился своего: в 1787 году комиссия при царской армии закупила 500 отечественных ружей и столько же английских. Проверяющие разобрали каждое из них, разложили элементы по их функциональному назначению и хорошенько перемешали каждую группу, после чего попробовали собрать. В случае с русскими моделями это удалось – пусть они и требовали притирки, но пристрелку в итоге прошли, – а вот гордость британских мастеров так и осталась грудой бесполезного железа.

Это послужило толчком к следующим событиям:

В каждом полку создали взвод, отвечающий за обслуживание вооружения, и он регулярно получал помеченные насечками расходники для замены вышедших из строя мелких элементов.

Во Франции в 1790 утвердили первую всеевропейскую основную систему мер, приняв в качестве единицы длины м и его «производные» – см и мм, которой пользуются и сегодня; Англия, кстати, осталась при своих дюймах и футах.

В СССР в 1924 введен первый ГОСТ на рассматриваемые соединения.

Резьба метрическая. Профиль.

Профиль метрической резьбы по ГОСТ 9150 (СТ СЭВ 180)

Номинальный профиль резьбы и размеры его элементов должны соответствовать указанным на рисунке и в таблице.

d — наружный диаметр наружной резьбы (болта); D — наружный диаметр внутреннего резьбы (гайки); d2 — средний диаметр болта; D2 — средний диаметр гайки; d1 — внутренний диаметр болта ; D1 — внутренний диаметр гайки ; Р — шаг резьбы; Н — высота исходного треугольника; R — номинальный радиус закругления впадины болта; Н1 — рабочая высота профиля.

Примечания:

- Форма впадины резьбы болта не регламентируется и может быть как закругленной, так и плоскосрезанной . Закругленная форма впадины является предпочтительной.

- Форма впадины резьбы гайки не регламентируется.

В таблице приведены размеры элементов профиля резьбы. Форма впадин резьбы винта стандартом не регламентируется; скругление впадин (радиусом R) уменьшает концентрацию напряжений и повышает прочность винта при циклическом нагружении.

По ГОСТ 24705 (СТ СЭВ 182) резьба метрическая, основные значения диаметров резьбы определяются по формулам:

где d3 — внутренний диаметр болта.

Замеры при конструировании и изготовлении резьбовых соединений

Соединение типа «болт-гайка» — одно из наиболее распространённых в механике. При разработке и изготовлении конструкций задача – как измерить болт штангенциркулем – часто представляет трудности.

Перед работами стоит вспомнить, что главными размерами болта /гайки являются длина изделия и диаметр резьбы. Стандартный болт любого исполнения в проведении таких измерений не нуждается. Иное дело, когда болт изготовлен в кустарных условиях, либо требуется замерить крепёжную деталь без демонтажа соединения. Здесь возможны следующие ситуации:

- Между головкой и противоположным торцом стержня имеется плоскость или деталь/плита, размеры которой не позволяют ввести измерительные губки штангенциркуля. В этом случае, используя основную измерительную шкалу и глубиномер (иногда именуемый «колумбиком»), определяют последовательно высоту головки, толщину шайбы (если есть), толщину промежуточного элемента и высоту выступающей с противоположной стороны соединения части детали. Полученный результат складывают, а затем по таблицам соответствия длин стержня и размеров «под ключ», которыми обладает болт, устанавливают типоразмер крепёжной детали.

Измерение внутренний резьбы и оттиск ниток резьбы

Измерение шага резьбы

Соединение тонкостенных деталей

Если необходимо соединить тонкостенные детали, то напрямую применить резьбовое соединение не удастся: слишком малое для надежного удержания крепежа число витков может поместиться на толщине детали. В таких случаях применяют фланцевое соединение. В этом случае кромка детали, прилегающая к месту соединения, усиливается путем специальной штамповки или наварки фланца — утолщения, в котором делаются отверстия, и нарезается резьба. Если конфигурация изделия позволяет, то иногда вместо полноценного фланца приваривают лишь гайки в местах крепления.

Фланцевое соединение

Если же соединяемые детали представляют собой цилиндры одинакового диаметра и толщины, существует еще один способ: на одной цилиндрической поверхности нарезается внутренняя, а на другой — внешняя резьба одного номинального диаметра. Далее детали навинчиваются друг на друга. Такой способ соединения не предполагает приложения больших усилий к месту крепления и используется для малонагруженных конструкций, таких, например, как цилиндрические кожухи приборов.

Определение диаметра в бытовых условиях

Необходимость узнать точный диаметр возникает только в 2 двух случаях – на внешней стороне нет маркировки или отсутствие условно контрольных предметов с известным сечением (фитинги, переходники). По маркировке можно определить все параметры – назначение, материал изготовления, толщину стенки. С помощью фитингов, переходников узнают, подходит ли конкретная труба для водоснабжения, отопления.

Сделать измерения в домашних условиях можно с помощью линейки (рулетки), штангенциркуля, микрометра. От этого зависит точность полученных результатов. Можно использовать другие средства – нитку, коробку спичек или любой предмет, габариты которого известны и не превышают сечение трубопровода.

Как замерить с помощью штангенциркуля?

Это универсальный измерительный прибор, с помощью которого можно узнать все размеры трубопровода.

Помимо максимального и минимального значения отличаются способами снятия результатов:

- В нониусных (ШЦ) миллиметры нанесены на основной шкале, а доли мм на вспомогательной. При движении штанги указатель останавливается на определенном значении.

- Циферблатные (ШЦК) нужны для более точных замеров. Доли мм показывает круговая шкала, соединенная со штангой зубчатой передачей. В цифровых (ШЦЦ) значение выводится на ж/к экран.

Как замерять внутренний диаметр труб с помощью штангенциркуля:

- Очистить внутреннюю поверхность от грязи, пыли.

- Перевести губки штанги в нулевое положение.

- Установить их в отверстие.

- Развести губки до упора, стараясь получить максимальное значение.

Для замера наружного сечения нужно развести губки штангенциркуля и поместить их между трубопроводом. Для получения точного результата необходимо немного надавить. Повторить процедуру 2-3 раза.

Перед началом работ рекомендуется проверить точность показаний штангенциркуля, сняв размеры стандартного объекта с известными габаритами или сечением.

Измеряем микрометром

Трубный микрометр удобен для быстрого снятия показаний наружных габаритов. Если необходимо узнать внутренний диаметр, следует померить толщину стенки. В отличие от штангенциркуля большинство моделей микрометров дают более точные результаты, средний показатель погрешности – 3-5 мкм.

Применение микрометра

Порядок проведения внутренних замеров:

- Установить трубу между пяткой и шпинделем, снять показания.

- Также узнать толщину стенки.

- От внешних габаритов отнять 2 показания толщины.

Недостаток прибора – ограничение по максимальным размерам. Для увеличения точности применяют специальные насадки. При выполнении расчетов к полученным показателям необходимо прибавить размеры насадок.

Лазерные датчики

Принцип работы лазерных датчиков основан на сканировании лучом лазера поверхности. Скорость возврата излучения на фотоприемник определяет прошедшее расстояние. Для повышения точности рабочая головка вращается, что дает возможность делать большое количество измерений в секунду. Подобные приборы используются только в массовых производствах, где важен контроль однородности толщины стенки на определенной длине.

Принцип работы трубных лазерных датчиков:

- Измерительная часть прибора помещается вовнутрь полости.

- Фиксация с помощью роликов-зажимов.

- Несколько серий измерений на различных участках магистрали.

- Сверка данных.

Преимущество метода — максимальная точность и возможность проводить замеры на различных глубинах, дистанционно. Недостаток — дорогое оборудование. Оно применяется только в процессе изготовления или при больших количествах используемых труб, где важна точность.

Измерение диаметра трубы лазерным датчикомПрямоугольная резьба

В таблице 3 представлены данные по прямоугольной резьбе.

Прямоугольные резьбы чаще всего изготавливаются с квадратным профилем зуба. Но некоторые производители для усиления применяют прямоугольные профили с расширенной полкой горизонтальной части

Таблица 3: Размеры резьбы и шаг винтовой линии

| Номинальный диаметр резьбы d, мм | Шаг P | |||||

| 1 ряд (предпочтительный) | 2 ряд (допустимый) | крупный | мелкий 1 | мелкий 2 | мелкий 3 | мелкий 4 |

| 8 | 2,00 | 1,50 | 1,25 | |||

| 9 | 2,00 | 1,50 | ||||

| 10 | 2,00 | 1,50 | 1,25 | |||

| 11 | 3,00 | 2,00 | 1,25 | 1,00 | ||

| 12 | 3,00 | 2,00 | 1,50 | |||

| 14 | 3,00 | 2,00 | ||||

| 16 | 4,00 | 2,00 | 1,50 | 1,00 | 0,75 | |

| 18 | 4,00 | 2,00 | ||||

| 20 | 4,00 | 3,00 | 2,00 | |||

| 22 | 8,00 | 5,00 | 4,00 | 3,00 | 2,00 | |

| 24 | 8,00 | 5,00 | 4,00 | 3,00 | 2,00 | |

| 26 | 8,00 | 5,00 | 4,00 | 3,00 | 2,00 | |

| 28 | 8,00 | 5,00 | 4,00 | 3,00 | 2,00 | |

| 30 | 10,00 | 6,00 | 3,00 | |||

| 32 | 10,00 | 6,00 | 3,00 | 2,00 | ||

| 34 | 10,00 | 6,00 | 3,00 | |||

| 36 | 10,00 | 6,00 | 3,00 | 2,00 | 1,50 | |

| 38 | 10 | 7 | 6,00 | 5,00 | 3,00 | |

| 40 | 10 | 7 | 6,00 | 5,00 | 3,00 | |

| 42 | 10 | 7 | 6,00 | 5,00 |

Как определить резьбу штангенциркулем или линейкой

Для определения типа резьбы на фитинге, необходим штангенциркуль.

Как правильно производить замер при помощи штангенциркуля показано на рисунке ниже.

Измерения нужно произвести с точностью до десятых миллиметра.

| Наружный диаметр, мм | Внутренний диаметр, мм | Шаг резьбы, витков на дюйм | Шаг резьбы | BSP | Метрика | Дюйм UNF | Дюйм NPT |

| 9,3-9,7 | 8,5-8,9 | 28 | 1/8″ | ||||

| 9,3-9,7 | 8,5-8,9 | 27 | 1/8″ | ||||

| 9,7-9,9 | 8,2-8,6 | 1,5 | M10x1,5 | ||||

| 10,9-11,1 | 9,7-10,0 | 20 | 7/16″-20 | ||||

| 11,6-11,9 | 10,2-10,6 | 1,5 | M12x1,5 | ||||

| 12,4-12,7 | 11,3-11,6 | 1/2″-20 | |||||

| 12,9-13,1 | 11,4-11,9 | 19 | 1/4″ | ||||

| 12,9-13,1 | 11,4-11,9 | 18 | 1/4″ | ||||

| 13,6-13,9 | 12,2-12,6 | 1,5 | M14x1,5 | ||||

| 14,0-14,3 | 12,7-13,0 | 18 | 9/16″-18 | ||||

| 15,6-15,9 | 14,2-14,6 | 1,5 | M16x1,5 | ||||

| 16,3-16,6 | 14,9-15,4 | 19 | 3/8″ | ||||

| 16,3-16,6 | 14,9-15,4 | 18 | 3/8″ | ||||

| 17,6-17,9 | 16,2-16,6 | 1,5 | M18x1,5 | ||||

| 18,7-19,0 | 17,3-17,6 | 16 | 3/4″-16 | ||||

| 19,6-19,9 | 18,2-18,6 | 1,5 | M20x1,5 | ||||

| 20,5-20,9 | 18,6-19,0 | 14 | 1/2″ | ||||

| 20,7-21,1 | 18,3-18,7 | 14 | 1/2″ | ||||

| 21,6-21,9 | 20,2-20,6 | 1,5 | M22x1,5 | ||||

| 22,0-22,2 | 20,2-20,5 | 14 | 7/8″-14 | ||||

| 22,6-22,9 | 20,6-21,0 | 14 | 5/8″ | ||||

| 23,6-23,9 | 22,2-22,6 | 1,5 | M24x1,5 | ||||

| 25,6-25,9 | 24,2-24,6 | 1,5 | M26x1,5 | ||||

| 26,1-26,4 | 24,1-24,5 | 14 | 3/4″ | ||||

| 26,3-26,7 | 23,7-24,1 | 14 | 3/4″ | ||||

| 26;6-26,9 | 24,3-24,7 | 12 | 1,1/16″-12 | ||||

| 29,6-29,9 | 27,4-27,8 | 2 | M30x2 | ||||

| 29,8-30,1 | 27,6-27,9 | 12 | 1,3/16″-12 | ||||

| 29,6-29,9 | 28,2-28,6 | 1,5 | M30x1,5 | ||||

| 32,6-32,9 | 30,5-30,9 | 2 | M33x2 | ||||

| 33,0-33,2 | 30,3-30,8 | 11 | 1″ | ||||

| 33,0-33,3 | 30,8-31,2 | 12 | 1,5/16″-12 | ||||

| 32,9-33,4 | 30,3-30,8 | 11,5 | 1″ | ||||

| 35,6-35,9 | 33,4-33,8 | 2 | M36x2 | ||||

| 37,6-37,9 | 36,2-36,6 | 1,5 | M38x1,5 | ||||

| 40,9-41,2 | 38,7-39,1 | 12 | 1,5/8″-12 | ||||

| 41,6-41,9 | 39,4-39,8 | 2 | M42x2 | ||||

| 41,5-41,9 | 39,0-39,5 | 11 | 1,1/4″ | ||||

| 41,4-42,0 | 39,2-39,6 | 11,5 | 1,1/4″ | ||||

| 44,6-44,9 | 42,4-42,8 | 2 | M45x2 | ||||

| 44,6-44,9 | 43,2-43,6 | 1,5 | M45x1,5 | ||||

| 47,3-47,6 | 45,1-45,5 | 12 | 1,7/8″-12 | ||||

| 47,4-47,8 | 44,8-45,3 | 11 | 1,1/2″ | ||||

| 47,3-47,9 | 45,1-45,5 | 11,5 | 1,1/2″ | ||||

| 51,6-51,9 | 49,4-49,6 | 2 | M52x2 | ||||

| 51,6-51,9 | 50,2-50,6 | 1,5 | M52x1,5 | ||||

| 59,4-59,8 | 56,5-56,8 | 11 | 2″ | ||||

| 59,9-60,2 | 56,4-56,7 | 11,5 | 2″ | ||||

| 63,3-63,6 | 61,3-61,8 | 12 | 2,1/2″-12 |

КОНТАКТЫ

ул. Б. Окружная 4-б, с. Петропавловская Борщаговка, Киево-Святошинский р-н, Киевская обл., 08130, Украина

Почтовый адрес: а/я 70, Киев-162, 03162

информация:

+38

филиалы

- Киев

- Сумы

- Кривой Рог

- Киев

- Горишние Плавни

- Винница

- Бердичев

- Херсон

- Хмельницкий

- Первомайск

- Киев

- Львов

ПОСТАВЩИКИ

Производители комплектующих, материалов и узлов

- Oleodinamica Marchesini

- Manuli Hydraulics

- B&C

- OMT

- Meiller

посмотреть всех