Общие сведения

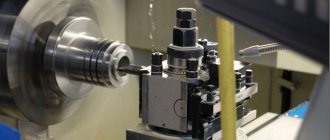

Токарно-револьверные станки (рис.1) предназначены для токарной обработки деталей из прутка, разного рода поковок и отливок, а также производства других операций с заготовками, таких как:

- сверление;

- зенкерование;

- расточка;

- развертывание;

- нарезка резьбы метчиками и плашками;

- создание фасонных поверхностей;

- нарезка резьбы резцом.

Рисунок 1. Токарно-револьверный станок.

Рисунок 1. Токарно-револьверный станок.

Основным отличием токарно-револьверного станка от других станков токарной группы является наличие револьверной головки (рис.2). Револьверная головка представляет собой удерживающее режущий инструмент приспособление, которое способно путем поворота барабана производить смену рабочего резца.

Рисунок 2. Револьверная головка.

Рисунок 2. Револьверная головка.

Применяются токарно-револьверные станки в самых разноплановых сферах с различными объемами производства: от мелкосерийного до крупного. Обусловлено это довольно широкими технологическими возможностями данного станка. В то время как станки более узкой специализации для обработки сложной заготовки требуют неоднократной смены режущего инструмента и даже типа оборудования, станки револьверного типа способны производить широкий комплекс металлорежущих операций за один установ детали. Это позволяет значительно экономить время и энергозатраты.

Особенности прутковых автоматов с ЧПУ

Современные прутковые автоматы по оснащенности значительно превосходят свои швейцарские прототипы. Помимо традиционных составляющих, представленных подвижной бабкой с полым шпинделем, оснащенным цанговым зажимом и устройством для подачи через него прутковых заготовок, а также неподвижным блоком суппортов с резцами они укомплектованы:

- противошпинделем, синхронизированным по вращению со шпинделем;

- блоком либо револьверной головкой с приводным инструментом;

- блоками резцов, позиционированных в различных плоскостях;

- ловителем готовых изделий вместе с конвейером;

- магазином заготовок;

- системой подачи смазочно-охлаждающей жидкости;

- конвейером для удаления стружки.

Такая оснащенность позволяет производить одновременную обработку двух разных деталей, либо обрабатывать обе торцевые поверхности одной за одну установку заготовки. Производится это путем обмена обрабатываемой детали между синхронными шпинделями.

Современные прутковые токарные станки с ЧПУ предназначены для серийного производства малогабаритных высокоточных деталей из калиброванного прутка или проволоки.

Размеры деталей могут лежать в пределах:

- 0 … 300.0 мм по длине, при качественной характеристике не менее 8-го квалитета;

- 0 … 60.0 мм по диаметру (6-й – 8-й квалитет).

При этом допускается не только токарная обработка стали (обычной либо легированной), но и различных сплавов алюминия, меди (дюралюминий, бронза, латунь и пр.).

Таким образом, токарные автоматы продольного точения с ЧПУ отличаются высокой универсальностью, позволяя производить детали со скоростью, в зависимости от сложности, до нескольких десятков в минуту.

Конструкция и принцип работы

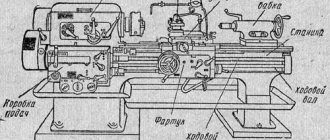

В общем случае токарно-револьверный станок (рис. 3) состоит из станины (1), на которой закреплены основные узлы. Коробка скоростей (2) служит для изменения частоты вращения шпинделя или механизма зажима и подачи прутка (3). Оснащение станка шпинделем или механизмом подачи прутка зависит от специфики его работы. Если в качестве сырья для обработки используется металлический пруток, то станок оснащается механизмом подачи. Если же обрабатываемая деталь представляет собой поковку или отливку, то устанавливается стандартный для этой группы металлорежущих станков шпиндель.

Для изменения скорости продвижения прутка к револьверному суппорту (7) имеется коробка подач (4). Для расширения технологических возможностей токарно-револьверные станки часто оснащаются дополнительными устройствами. Представленный в качестве образца для рассмотрения станок имеет дополнительно резьбонарезное (5) и копировальное (6) устройство. Резьбонарезное устройство служит для создания резьбы по заданным параметрам. Копировальное устройство предназначено для создания поверхности на обрабатываемой заготовке по образцу. Управляется револьверная головка фартуком (8) и барабаном упоров (9).

Имеется насосная станция (10), которая создает давление для работы гидравлических приводов. В охлаждающем устройстве (11) происходит снижение температуры рабочей жидкости. Редуктор (13) служит для понижения рабочих скоростей станка. Упор барабана (12) отключает подачу в нужный момент. Стойка (14) необходима для поддержки прутка, подаваемого в работу.

Рисунок 3. Токарно-револьверный станок для работы с прутком.

Рисунок 3. Токарно-револьверный станок для работы с прутком.

Последнее время все большим спросом, несмотря на высокую стоимость, пользуются модифицированные токарно-револьверные станки с расширенными технологическими возможностями и числовым программным управлением. Такие станки обладают высокой производительностью и точностью изготовления деталей. Здесь работа оператора сводится к загрузке по мере необходимости прутка, контролю над работой станка и приемку готовых изделий.

Обработка деталей на станках автоматах

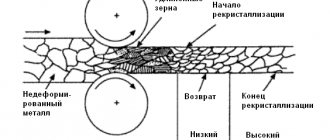

3. Уравнивание времени продолжительности обработки на разных рабочих позициях при выполнении операции на многошпиндельном токарном автомате или полуавтомате. Уравнивание по времени является задачей равномерного распределения общего объема обработки. Время выступает критерием оценки степени равномерности распределения. Равномерность достигается: изменением в составе переходов, перенесением работы отдельных инструментов из одного перехода в другой; заменой инструментов (резцов) одной формы другой; материалом инструментов, допускающим другие, более высокие режимы резания; сменой на рабочей позиции типа суппорта (многошпиндельные вертикальные, последовательного действия полуавтоматы); применением комбинированных центровых инструментов и т. д. Не рекомендуется производить уравнивание за счет снижения режимов резания против нормативных для автоматной обработки. Уравнивание продолжительности обработки на разных рабочих позициях многошпиндельного токарного автомата или полуавтомата сокращает цикл и тем повышает производительность станка.

4. Одновременное изготовление в одной операции двух изделий из данной заготовки. Изделия простейших форм могут быть изготовлены в одной операции на автоматах токарно-револьверных, фасонно-отрезных прутковых, многошпиндельных горизонтальных. На рисунке 4 приведена схема обработки двух изделий подобных форм и размеров на токарно-револьверном автомате.

Рисунок 4 – Пример обработки двух разных изделий в одной операции на токарно-револьверном автомате.

5. Избежание совмещения чистовых и обдирочных проходов. Для повышения точности обработки такие переходы, как обдирка, поперечное точение, накатывание, сверление и рассверливание при отношениях d сверла к d заготовки >0,65 следует выполнять в начале цикла перед чистовыми переходами.

6. Сверление ступенчатых отверстий. В целях сокращения времени на обработку надо начинать со сверления отверстия большого диаметра.

7. Улучшение схода стружки. Достигается установкой резца передней гранью вниз. Где возможно, это следует использовать, когда нет других средств удаления стружки, например дробление стружки вследствие переменной подачи и т. п.

8. Выстой — выдержка инструмента в конце прохода без подачи. Выстой применяется в целях зачистки торцовой поверхности ступени образуемой подрезным или упорно проходным резцом и поверхностей, образуемых широкими и фасонными резцами. Отсутствие подачи снимает нагружение резца и изделия, а следовательно, их упругое отжатие. Тем самым достигается более точный размер и меньшая шероховатость поверхности.

9. Сокращение рабочего хода отрезных и прорезных резцов за счет увеличения длины прохода проходного резца или увеличений ширины фасонного резца, чем достигается уменьшение диаметра заготовки в местах врезания отрезных или прорезных резцов.

10. Предварительное центрование заготовки при сверлении отверстий. В случаях обработки относительно глубоких отверстии это особенно необходимо. Не рекомендуется пользоваться следом сверла, остающимся после отрезки готового изделия от прутка, так как след может иметь смещение с центра[4].

5 Обработка заготовок на токарных автоматах и полуавтоматах

5.1 Обработка заготовок на многорезцовых токарных полуавтоматах

На многорезцовых токарных полуавтоматах обрабатывают заготовки деталей типа ступенчатых валов.

Общий вид полуавтомата показан на рисунке 5. Заготовку устанавливают на станке в центрах: переднем — в шпинделе коробки скоростей 2 передней бабки 3 и заднем — в пиноли задней бабки 5. Крутящий момент на заготовку передается кулачками зажимного патрона. На направляющих станины 1 смонтированы нижний 8 и верхний 4 суппорты. Суппорты служат для закрепления резцов.

Особенность обработки заготовок на многорезцовых полуавтоматах состоит в том, что нижний суппорт имеет только продольную подачу, а верхний — только поперечную. На нижнем суппорте закрепляют резцы, работающие с продольной подачей, — проходные; на верхнем суппорте — резцы, работающие с поперечной подачей, — подрезные, прорезные, фасонные, для обтачивания фасок. При наладке многорезцового полуавтомата резцы устанавливают и закрепляют относительно заготовки так, чтобы одновременно обрабатывалось несколько поверхностей.

На многорезцовых токарных полуавтоматах обтачивают только наружные поверхности заготовок: цилиндрические, конические, фасонные, плоские торцовые, кольцевые канавки, фаски.

Рисунок 5 – Схема токарного многорезцового полуавтомата

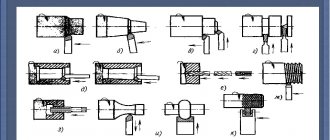

На рисунке 6, а показана обработка заготовки ступенчатого вала одновременно четырьмя проходными резцами, четырьмя прорезными резцами и одним подрезным.

На рисунке 6, б показана обработка заготовки конического зубчатого колеса. На верхнем суппорте установлены резцы, работающие с поперечной подачей. На нижнем суппорте установлены два резца: правый обтачивает цилиндрическую шейку вала, левый — коническую поверхность заготовки, Резец, обтачивающий коническую поверхность, работает по копиру, установленному на суппорте.

Рисунок 6 – Схемы обработки заготовок на токарном многорезцовом полуавтомате

5.2 Обработка заготовок на токарных автоматах

5.2.1 Одношпиндельные автоматы

1. Фасонно-отрезные автоматы предназначены для обработки деталей простой формы, небольшого диаметра и малой длины. Заготовками для изготовления деталей служат прутки. Пруток закрепляют в цанговом патроне, пропуская его сквозь полый шпиндель автомата.

Автоматы имеют от двух до четырех поперечных суппортов (передний, задний, один вертикальный или два наклонных). На суппортах закрепляют фасонные резцы. В одном из суппортов закрепляют отрезной резец. На фасонно-отрезных автоматах обрабатывают только наружные поверхности заготовок (смотри рисунок 7). Обработку поверхностей ведут только с поперечной подачей резцов. Некоторые автоматы имеют сверлильный суппорт, в котором закрепляют сверло. Сверление отверстия выполняют с продольной подачей сверлильного суппорта. После окончания обработки поверхностей фасонными резцами отрезной резец отрезает готовую деталь от прутка, и цикл работы автомата повторяется.

Рисунок 7 – схема обработки заготовки на токарном одношпиндельном фасонно-отрезном автомате

2. Продольно-фасонные автоматы предназначены для обработки деталей сложной формы диаметром d до 22 мм и длиной до 20d. Заготовками служат точные калиброванные прутки, пруток закрепляют в цанговом патроне автомата и пропускают сквозь люнетную втулку 2 стойки 3 (рисунок 8). Шпиндельная бабка 1 автомата или шпиндель имеет продольную подачу. Поэтому пруток, закрепленный в патроне автомата, одновременно с вращением получает продольную подачу. Суппорты автомата, число которых доходит до шести, имеют только поперечную подачу. В зажимных устройствах суппортов закрепляют проходные резцы и один отрезной резец.

Рисунок 8 – Схема обработки заготовки на токарном одношпиндельном продольно-фасонном автомате

Скоростями движений передней бабки (прутка) и поперечных суппортов а также моментами включения и выключения подач управляют кулачки распределительного вала автомата. Сочетание продольной подачи прутка с поперечной подачей резцов позволяет обтачивать наружные цилиндрические, конические и фасонные поверхности, подрезать торцы, протачивать канавки, обтачивать фаски. Дополнительный продольный суппорт позволяет выполнять сверлильные и резьбонарезные работы. Обработка поверхностей заготовки ведется в непосредственной близости от торца люнетной втулки, что значительно уменьшает деформацию заготовки.

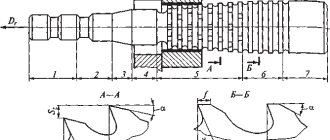

3. Токарно-револьверные автоматы (рисунок 9) имеют револьверный суппорт с револьверной головкой, работающей с продольной подачей, и от двух до четырех поперечных суппортов. Инструменты, работающие с продольной подачей, закрепляют в гнездах револьверной головки, а инструменты, работающие с поперечной подачей — в зажимных устройствах поперечных суппортов.

На токарно-револьверных автоматах обрабатывают наружные цилиндрические, конические и фасонные поверхности, подрезают торцы, протачивают канавки, фаски, обрабатывают отверстия сверлением, зенкерованием, развертыванием и растачиванием, нарезают наружную (плашками) и внутреннюю (метчиками) резьбу, накатывают рифления. Использование дополнительных устройств расширяет технологические возможности автомата.

Рисунок 9 – Схема одношпиндельного токарно-револьверного станка

5.2.2 Многошпиндельные автоматы

Заготовками для изготовления деталей на автоматах служат прутки (прутковые автоматы) или штучные заготовки — поковки, отливки, которые закладывают в специальные емкости — магазины (магазинные автоматы).

1. Автомат параллельной обработки (рисунок 10) предназначен для одновременного изготовления нескольких одинаковых деталей. Заготовки пропускают сквозь полые шпиндели на длину, равную длине изготовляемых деталей. Вылет прутков из шпинделей ограничен упорами задней стойки. Затем прутки закрепляются цанговыми патронами шпинделей, и они получают вращательное движение.

Обработка заготовок ведется фасонными резцами, каждый из которых установлен в переднем поперечном суппорте против соответствующего шпинделя станка. Все резцы получают одновременную поперечную подачу. После обработки поверхностей заготовок отрезные резцы, установленные в заднем поперечном суппорте, отрезают готовые детали от прутков.

На автоматах обрабатывают только наружные поверхности заготовок и только с поперечной подачей резцов.

Рисунок 10 – Схема токарного многошпиндельного автомата параллельной обработки

2. Автомат последовательной обработки (рисунок 11) имеет в передней стойке шпиндельный барабан, в котором расположены шпиндели. На торцовой стороне передней стойки у каждого шпинделя установлены поперечные суппорты. Между стойками расположен осевой суппорт с каретками, имеющими продольное перемещение. Каретки осевого суппорта расположены на одной оси со шпинделями, против которых они установлены. При обработке заготовок инструменты, работающие с поперечной подачей, устанавливают в зажимных устройствах поперечных суппортов. Инструменты, работающие с продольной подачей, закрепляют в зажимных устройствах каретки.

После того как все одновременно работающие инструменты отойдут от заготовок в исходное положение, шпиндельный барабан вместе с закрепленными прутками повернутся на одну позицию. После того как каждая заготовка последовательно пройдет через все позиции автомата, каждый режущий инструмент обработает на ней соответствующую поверхность. В каждой позиции автомата заготовка находится на определенной стадии обработки. В предпоследней позиции отрезной резец отрезает готовую деталь от прутка. После очередного поворота шпиндельного барабана на 1/п часть, где п — число шпинделей автомата, пруток подается на длину, равную длине обрабатываемой детали. При очередном повороте барабана на 1/п часть начинается новый цикл изготовления следующей детали.

Рисунок 11 – Схема токарного автомата последовательной обработки

3. Вертикальный многошпиндельный полуавтомат роторной обработки (смотри рисунок 12). На станине установлена карусель, в которой смонтированы шпиндели. На центральной колонне закреплены вертикальные суппорты. Обрабатываемую заготовку закрепляют в патроне шпинделя, от которого она получает вращательное движение v. Карусель вместе со шпинделями имеет медленное вращательное движение S. С такой же скоростью и в том же направлении вращается колонна с суппортами. При вращении карусели и колонны заготовки обрабатываются инструментами, закрепленными в суппортах, с вертикальной подачей. За один оборот карусели и колонны обработка заканчивается.

Рисунок 12 – Схема токарного многошпиндельного полуавтомата роторной обработки

6 Технологические требования к конструкциям обрабатываемых деталей на токарных станках-автоматах

Под технологичностью конструкции детали понимается совокупность свойств, проявляемых в возможности оптимальных затрат труда, средств, материалов и времени при технической подготовке ее производства, изготовления, эксплуатации и ремонте и обеспечении технологичности сборочной единицы, в состав которой она входит.

При конструировании деталей машин, обрабатываемых на станках токарной группы, необходимо учитывать следующие технологические требования.

Детали, обрабатываемые на станках токарной группы, должны содержать наибольшее число поверхностей, имеющих форму тел вращения.

Конструкция детали должна быть такой, чтобы ее масса была уравновешена относительно оси вращения. Обработка уравновешенных заготовок исключает влияние дисбаланса масс на точность изготовления поверхностей деталей. При конструировании деталей необходимо использовать нормальный ряд диаметров и длин, что позволяет применять стандартный режущий инструмент. В конструкциях следует избегать применения нежестких валов и втулок (длинных тонких валов и тонкостенных втулок). Жесткая конструкция вала позволяет вести токарную обработку без применения люнетов. Жесткая конструкция втулок (стаканов, цилиндров) позволяет обрабатывать их в кулачковых патронах, не прибегая к специальным приспособлениям. При обработке нежестких деталей погрешность геометрической формы обработанной поверхности всегда больше, чем при обработке жестких деталей.

1Б265 Расположение составных частей многошпиндельного токарного станка

Расположение составных частей многошпиндельного токарного станка 1Б265П

Спецификация составных частей многошпиндельного токарного станка 1Б265

- Станина — 001-0396

- Коробка передач — 002-0396

- Шпиндельный блок — 003-0396

- Распределительные валы — 004-0396

- Продольный суппорт — 005-0396

- Верхние поперечные суппорта — 006-0396

- Отрезной суппорт — 061-0396

- Задний суппорт — 062-0396

- Нижние поперечные суппорта — 063-0396

- Устройство независимой подачи — 015-0396

- Нормальное оснащение — 025-000-0396

- Винтовой транспортер — 018-0396

- Универсальный привод продольного суппорта — 020-0396

Многошпиндельные токарные горизонтальные автоматы и полуавтоматы

Станок-автомат, на котором несколько инструментов подводятся к изделию в определенной последовательности автоматически, а токарь только подает прутковые заготовки, был создан в годы.

Гражданской войны в США (1861-1865) и внедрен в производство несколько лет спустя.

Первым многошпиндельным горизонтальным автоматом, освоенным в СССР на станкозаводе им. С. Орджоникидзе в Москве в 1936 г. , был автомат модели 123. В дальнейшем освоены многошпиндельный вертикальный полуавтомат модели 23 на в Москве (1937) и многошпиндельный горизонтальный автомат модели 1261 на Киевском станкозаводе (1939). Первые станки этого типа имели вид, представленный на рис 6.

1Б265 Расположение органов управления многошпиндельным токарным станком

Расположение органов управления многошпиндельным токарным станком 1Б265П

Перечень органов управления многошпиндельным токарным станком 1Б265

- Пульты управления (передний и задний)

- Манометр смазки

- Сменные шестерни подач

- Счетчик циклов

- Указатель нагрузки

- Квадрат ручного поворота распределительного вала

- Срезная шпонка распределительного вала

- Верхняя кнопочная станция наладочного привода

- Колодка изменения хода продольного суппорта

- Сменные шестерни скоростей шпинделя

- Выключатель подключения к электросети (вводной автомат)

- Гайки натяжения ремней

- Диск центральный

- Рычаг регулирования длины подачи прутка

- Ручка отключения подачи прутка

- Индикатор для проверки величины подъема барабана

- Валик для рукоятки ручного зажима прутка

- Кулаки поперечных суппортов

- Указатель цикла

- Аварийная кнопка «Общий стоп»

Сведения о производителе токарного многошпиндельного автомата 1Б265

Производителем токарных многошпиндельных станков автоматов 1Б265 является Киевский станкостроительный завод.

Станки, выпускаемые Киевским станкостроительным объединением (КСПО)

- 1А240

— станок токарный шестишпиндельный Ø 40 - 1Б240

— станок токарный шестишпиндельный Ø 40 - 1Б265

— станок токарный многошпиндельный Ø 65 - 1340

— станок токарно-револьверный с вертикальной осью револьверной головки Ø 40/ Ø 400 - КА-280

— станок токарно-винторезный универсальный Ø 400

Основные характеристики

Выбирая токарно-револьверный станок мини, многошпиндельный или одношпиндельный следует уделить внимание на следующие характеристики:

- Класс точности. Для определения возможности применения той или иной модели станка для получения заготовок учитывается то, какой класс точности может быть достигнут. Большинство моделей имеет класс точности Н.

- Наибольшие показатели размеров заготовки (длина и диаметр), а также размещения узлов относительно друг друга.

- Из какого материала изготовлена заготовка. Как правило, может обрабатываться углеродистая, легированная сталь, чугун или другие сплавы. С учетом материала выбирается инструмент и режимы резания.

- Максимальное количество оборотов в минуту. Деталь с определенными параметрами шероховатости и точности размеров можно получить только при раскручивании заготовок до определенной скорости. При этом следует учитывать количество передач.

- В описание производители также заносят информацию о том, с какой скоростью могут перемещаться отдельные узлы при быстрой подаче. Кроме этого есть и рабочая подача, которая также имеет определенную скорость.

- Мощность установленного мотора и их количество. Малогабаритный станок оснащается моторами меньшей мощности, так как заготовки имеют небольшие размеры и за один проход снимается меньше металла. Серийный метод производства определяет то, что устанавливаемые моторы должны выдерживать длительную работу.

- Габаритные размеры оборудования, а также его вес. Мини станок проще установить, так как нет необходимости в проведении предварительной подготовки основания. Крупногабаритное оборудование требует тщательной подготовки основания.

Стоит учитывать, что кинематическая схема токарно-револьверного станка также может существенно отличаться. Старые модели созданы так, что для нарезания определенной резьбы приходится проводить установку определенных сменных колес. Для наладки можно использовать чертеж токарно-револьверного станка.