Геометрические параметры и заточка режущей части инструментов

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Токарные резцы (рис. 2.3) являются наиболее распространенным режущим инструментом. Они, как и металлорежущие инструменты всех других видов, имеют присоединительную часть (участок l2) в виде державки или корпуса, а также режущую часть (участок 1, с помощью которой осуществляется процесс срезания стружки. Режущая часть состоит из одного или нескольких конструктивно обособленных режущих элементов (зубьев), которые работают одновременно или последовательно, непрерывно или с перерывами, вступая в работу один за другим.

Каждый режущий элемент имеет переднюю поверхность лезвия Аγ (по которой сходит стружка), контактирующую в процессе резания со срезаемым слоем, и одну или несколько задних поверхностей лезвия Аα. Одна из поверхностей резания называется главной, а остальные — вспомогательными задними поверхностями лезвия. Задние поверхности лезвия обращены к обрабатываемой заготовке.

Главная режущая кромка К, выполняющая основную работу резания, образуется в месте пересечения передней и задней поверхностей лезвия инструмента. Вершиной лезвия является участок режущей кромки в месте пересечения двух задних поверхностей (главной и вспомогательной). Радиус кривизны вершины лезвия rв называется радиусом вершины.

Режущие кромки и примыкающие к ним передняя и задняя поверхности лезвия в совокупности образуют главное и вспомогательное лезвия. Преодолевая сопротивление обрабатываемого материала, лезвия врезаются в заготовку и снимают с нее стружку. Лезвия всех инструментов в поперечном сечении имеют форму клина, который с одной стороны ограничен передней, а с другой — задней поверхностью (см. рис. 2.1).

Для определения углов лезвия резца или режущего элемента других инструментов установлены понятия: плоскость резания и основная плоскость (ГОСТ 25762—83). Плоскостью резания называют плоскость, касательную к режущей кромке в рассматриваемой точке и перпендикулярную основной плоскости (рис. 2.4).

Основной называют плоскость, проведенную через точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке.

Различают главные и вспомогательные углы лезвия (рис. 2.5). Главные углы измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость.

Главным задним углом резания α называется угол, находящийся в секущей плоскости между задней поверхностью лезвия и плоскостью резания.

Углом заострения лезвия β называется угол в секущей плоскости между передней и задней поверхностями лезвия.

Главным передним углом лезвия γ называется угол, расположенный в секущей плоскости между передней поверхностью лезвия и основной плоскостью. Сумма углов α + β + γ = 90°.

Главный угол в плане φ — это угол в основной плоскости, находящийся между плоскостью резания и рабочей плоскостью, в которой расположены направления скоростей главного движения резания и движения подачи.

Углом наклона главной режущей кромки λ называется угол в плоскости резания между режущей кромкой и основной плоскостью.

Придание режущей части инструмента заданных геометрических параметров и восстановление режущих свойств инструмента, утраченных в результате его износа и затупления, осуществляется заточкой и доводкой.

Качественная и своевременная заточка и доводка инструмента позволяет не только восстановить его геометрические параметры, но и способствует улучшению качества обрабатываемых деталей, повышению производительности труда рабочих-станочников основного производства, позволяет сократить расход инструмента, способствует ритмичной и бесперебойной работе металлорежущих станков.

Например, если осуществить доводку основных элементов режущей части резца из быстрорежущей стали, то при том же периоде его стойкости можно увеличить скорость резания на 10 …15%. Если скорость резания оставить в прежних пределах, то стойкость доведенного быстрорежущего резца возрастет почти в два раза, что уменьшит расходы на инструмент и снизит вспомогательное время, связанное со сменой инструмента и переналадкой станка.

Следовательно, процесс заточки и доводки режущего инструмента имеет следующее основное назначение:

- изготовление режущей части инструмента с оптимальными заданными геометрическими параметрами, способствующими повышению стойкости инструмента, точности и производительности обработки;

- обеспечение заданной шероховатости заточенных или доведенных поверхностей инструмента, гарантирующей качество обработанной поверхности и уменьшение износа инструмента;

- сохранение режущих свойств, присущих инструментальному материалу, благодаря минимально допустимым изменениям в поверхностных слоях инструмента, связанным со структурными превращениями, появлением внутренних напряжений и трещин; повышение стойкости инструмента;

- удовлетворение условий экономичной эксплуатации инструмента.

Заточка инструмента осуществляется на машиностроительных предприятиях, как правило, централизованно. Вместе с тем, имея определенную квалификацию, рабочий-станочник периодически выполняет эту операцию сам. Например, вручную можно затачивать резцы, сверла. Для заточки более сложного инструмента необходимо специальное оборудование.

Геометрия режущих инструментров, элементы геометрии режущих инструментов

Геометрия режущих инструментров, элементы геометрии режущих инструментов

Форму режущей части инструментов и углы их заточки принято называть геометрическими параметрами или, более просто, геометрией режущих инструментов.

Правильно назначенная, рациональная (наивыгоднейшая) геометрия инструмента обеспечивает наилучшие результаты его работы, т. е. достаточно большую стойкость, хорошую чистоту обработанной поверхности, сравнительно небольшую мощность, расходуемую при резании, а также благоприятную форму стружки. Указанные требования зависят не только от величины углов заточки, но и от таких элементов конструкции инструмента, как форма его передних и задних поверхностей, форма и размеры впадин между зубьями у фрез, протяжек, метчиков, размеры направляющих (круглошлифован ных) ленточек у сверл, разверток и т. д. Все эти элементы также относятся к геометрии режущих инструментов.

Необходимость заточки рабочих поверхностей всякого режущего инструмента под определенными углами наглядно выявляется при рассмотрении работы простейшего инструмента — строгального резца.

Вообразим сначала, что этот резец имеет форму прямоугольного бруска без какихлибо углов. При работе таким резцом срезаемый металл, прежде чем перейти в стружку, будет претерпевать очень сильную деформацию. Неизбежен большой расход энергии и сильный разогрев лезвий резца. Очевидно, работать таким инструментом невозможно.

Необходимо, чтобы срезаемый металл испытывал небольшие деформации, а стружка могла легко отделяться от детали и свободно отводиться из зоны резания. Для этого нужно, чтобы поверхность резца, по которой сбегает стружка, или, как ее называют, передняя поверхность, была несколько отклонена от вертикальной плоскости. Такой резец легче врезается в металл, а стружка получает возможность естественного схода.

Угол, который передняя поверхность резца составляет с вертикальной плоскостью, называется передним углом и обозначается греческой буквой 7 (гамма).

Но и теперь резец испытывает сильное трение о поверхность детали. Для уменьшения трения нужно заднюю поверхность резца, которая обращена к детали, также отклонить на некоторый угол. Этот угол называется задним углом и обозначается греческой буквой а (альфа).

Принято измерять передний и задний углы резца в так называемой главной секущей плоскости NN — воображаемой плоскости, которая перпендикулярна проекции главного режущего лезвия на основную плоскость, т. е. плоскость, параллельную продольной и поперечной подачам; у токарного резца за основную плоскость можно принять его нижнюю опорную поверхность. Таким образом, если лезвие резца установлено на уровне оси детали (по центру), то передним углом будет угол между передней поверхностью и горизонтальной плоскостью, проходящей через линию центров, а задним углом — угол между задней поверхностью и касательной к окружности детали в соответствующей точке. В более общем случае задним углом называется угол между задней поверхностью и плоскостью резания, т. е. плоскостью, касательной к поверхности резания и проходящей через режущее лезвие.

Задний угол должна иметь как главная задняя поверхность, так и вспомогательная; вспомогательный задний угол обозначается буквой а\\ (альфа один).

Кроме наличия переднего и заднего углов, к форме рабочей части резца предъявляются дополнительные требования.

Главное режущее лезвие резца составляет некоторый угол с направлением подачи. Такая заточка делает стружку более тонкой и широкой и облегчает условия работы инструмента. Угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи называется главным углом в плане.

Вспомогательное режущее лезвие резца обычно также отклоняется от направления подачи, так как в противном случае оно будет испытывать сильное трение об обработанную поверхность детали. Угол между проекцией вспомогательного режущего лезвия на основную плоскость и направлением подачи называется вспомогательным углом в плане и обозначается.

Резец является наиболее простым режущим инструментом. Однако у всех других инструментов, как бы ни была сложна их конструкция, можно без труда выделить отдельные режущие элементы (зубья), которые должны иметь такие же углы. Процесс снятия стружки этими режущими элементами не имеет принципиальных отличий от работы резца.

Для облегчения врезания метчика в металл и хорошего схода стружки переднюю поверхность каждого зуба (пера) нужно отклонить от плоскости, проходящей через центр, т. е. заточить под передним углом Т Чтобы уменьшить трение задних поверхностей режущих витков метчика о нарезаемую деталь, нужно эти поверхности инструмента заточить под задним углом а. Создание на метчике задних углов достигается затылованием заборного конуса (заборной части) на переднем конце инструмента.

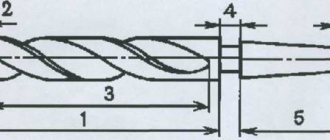

Хотя спиральное сверло внешне совершенно не похоже на резец, у него есть те же главные углы. Задний же угол придается заборному конусу сверла при заточке. Конструктивные особенности спирального сверла таковы, что для различных точек режущего лезвия передние и задние углы имеют различную величину: чем дальше отстоит точка от оси сверла, тем больше передний угол и меньше задний, а на поперечной режущей кромке (перемычке) передние углы имеют отрицательную величину.

Несмотря на большое своеобразие этого инструмента, передний угол у его зубьев также необходимо затачивать передние и задние углы. Таким образом, все режущие инструменты, независимо от их формы и конструкции, должны обязательно иметь передние и задние углы. Кроме того, у большинства инструментов должны быть главные и вспомогательные углы в плане и углы наклона главной режущей кромки

Если мысленно рассечь сверло главной секущей плоскостью, перпендикулярной его лезвию а в, то в сечении режущая часть образует такой же клин, как и у резца. Чтобы сверло нормально работало, нужно этому клину придать передний угол и задний угол.

У стержневых инструментов, предназначенных для обработки отверстий (сверла, зенкеры, развертки, метчики), главный угол в плане обеспечивается благодаря тому, что на переднем конце инструмента — его заборной части — путем заточки образуется угол заборного конуса; этот угол способствует постепенному и плавному врезанию лезвий инструмента в металл, образованию более широкой и более тонкой стружки, а также улучшению чистоты обработанной поверхности. Вспомогательный угол в плане у таких инструментов получается путем уменьшения диаметра калибрующей части по мере удаления от заборной части, т. е. путем придания инструменту так называемого обратного конуса. Величина обратного конуса очень невелика: угол составляет около двух минут; однако наличие его крайне важно, так как в противном случае вследствие усиленного трения может возникать налипание обрабатываемого металла на ленточки калибрующей части, заклинивание инструмента в детали и его поломки.

Режущие инструменты токарных станков и контроль их состояния

Режущие инструменты токарных станков в процессе работы нуждаются в постоянном контроле их состояния. В этой статье представлен обзор, какие существуют средства и методы чтобы контролировать режущий инструмент применяемый на токарных станках. Предложен способ контроля состояния инструмента на базе пневмопреобразователя «сопло-заслонка», встроенного в державку режущего инструмента. Обработка резанием – одна из наиболее распространенных операций при изготовлении деталей из конструкционных материалов. В настоящее время до 80% деталей машин, аппаратов и приборов изготавливается методом снятия стружки. Резец — основной режущий инструмент на токарном станке. Большое разнообразие конструкционных материалов, применяемых в машиностроении, а также высокие требования к точности и качеству обрабатываемых поверхностей ставят перед технологами проблемы изыскания методов и средств наиболее производительной и экономически целесообразной обработки резанием.

Токарная обработка является одной из разновидностей обработки металлорезанием. Повышение требований к качеству металлообработки ставит задачу оценить и спрогнозировать остаточную стойкость, которую имеет режущий инструмент для токарных станков с чпу для предотвращения его поломки, особенно при функционировании автоматизированного станочного оборудования.

Период стойкости режущего инструмента Т – это время, в течение которого инструмент сохраняет работоспособными свои контактные поверхности и лезвия. Период стойкости а Т зависит от рода, механических и теплофизических свойств обрабатываемого и инструментального материалов, геометрических параметров инструмента, параметров режима резания и применяемой смазочно-охлаждающей жидкости.

Остаточная стойкость которую имеют режущие инструменты токарных станков определяется для каждой пары «инструмент – деталь» и зависит от многочисленных факторов, т.е. является случайной величиной, которую можно прогнозировать с помощью статистических методов с известной долей вероятности.

В общем случае, работоспособность режущего инструмента характеризуется таким состоянием, при котором он способен выполнять обработку резанием при установленных в нормативно-технической документации (НТД) условиях с установленными требованиями. При этом состояние режущего инструмента характеризуют совокупностью значений его параметров (например, значениями заднего и переднего углов, износа по задней поверхности лезвия и др.) в данный момент.

Режущий инструмент применяемый на токарных станках может иметь нарушение работоспособного состояния (неработоспособность), это является следствием отклонения от установленных значений хотя бы одного из параметров режущего инструмента, требований или характеристик обработки, выполняемой этим инструментом.

Залог успеха многих производств — это современные станки с ЧПУ, обрабатывающие центры, точное контрольно-диагностическое оборудование и приборы, специальный режущий инструмент. При этом к металлорежущим станкам предъявляются постоянно растущие требования к точности обработки, увеличению производительности и надежности. В то же время, применяемое измерительное и контрольно-диагностическое оборудование, приборы и средства метрологического обеспечения не всегда позволяют в полной мере получать достоверные и своевременные сведения о техническом состоянии объектов.

На сегодняшний день известно немало способов чтобы проводить диагностику и контроль режущего инструмента. Основным звеном в современных системах мониторинга работоспособности технологической системы являются датчики контроля параметров управляемого процесса резания, которые во многом определяют надежность функционирования всей системы. Традиционно методы контроля состояния режущего инструмента принято разделять на методы активного контроля, которые осуществляются в процессе механообработки и пассивного контроля, которые осуществляются вне основного времени рабочего цикла технологического оборудования.

Режущий инструмент для токарных станков с чпу в процессе резания можно диагностировать способом, при котором диагностическим признаком служит температура резания. Превышение ее сверх установленной границы служит признаком предельного износа инструмента. Способ диагностики, основанный на измерении силы резания, позволяющий диагностировать как износ, так и поломку инструмента. Силу резания измеряют пьезодатчиками или другими приборами, установленными на режущем инструменте, деталях оснастки и станка. Измерение силы и обработку данных ведут непрерывно или дискретно. Медленный рост силы резания сигнализирует об износе инструмента, а резкий скачок о его поломке.

Контролировать режущие инструменты токарных станков можно по величине термоЭДС, который позволяет контролировать величину износа инструментов в процессе резания при заранее выбранных режимах резания.

Недостатком этих способов является то, что они только фиксируют величину износа режущих кромок, но не обеспечивают возможности управления временем их надежной работы, а также то, что они не могут быть применены для контроля состояния и положения режущих кромок сборного многолезвийного инструмента.

В работе B. Fainsteinet предлагают использование автоматической системы контроля состояния инструмента на токарных (или фрезерных) операциях. В основу работы такой системы положен расчет крутящего момента привода главного движения станка по формуле:

Mрасч = A * S(α) * fср(β), (Нм) (1)

где А, α и β – переменные степенные коэффициенты; fср – средний справочный коэффициент износа режущей кромки (кромок) инструмента.

Далее производят измерение фактического крутящего момента Mфакт, при этом, соотношение Mрасч и Mфакт определяет значение переменных коэффициентов

А, α и β в формуле (1) на начальном этапе обработки. Через определенные промежутки времени производят измерение фактического крутящего момента Mфакт, и по отношению величин крутящих моментов Mфакт и Mрасч определяют величину действительного износа режущего инструмента fдейст.

Недостатком данного способа является то, что на каждое сочетание Mфакт и Mрасч необходимы свои значения переменных коэффициентов А, α и β, что предполагает создание и хранение огромного массива данных.

Авторы работы предлагают осуществлять контроль режущего инструмента при фрезеровании по величине отношения продольной и поперечной составляющих сил резания.

Однако, общим недостатком данных способов, является применение динамометрических приспособлений для измерения крутящего момента Mфакт и составляющих сил резания в работе, которыми очень сложно оснастить парк станков различных габаритов и типоразмеров, обладающих различной технологической оснасткой и приспособлениями.

Современным этапом развития систем мониторинга состояния инструментального оборудования, является применение методики позволяющей контролировать режущий инструмент применяемый на токарных станках на основе микродатчиков, встроенных в инструмент. Следует отметить несомненное преимущество такой методики основным недостатком, которой может являться лишь трудоемкость изготовления инструментального оборудования со встроенными микродатчиками. Но в целом – это направление является перспективным на этапе развития современных средств диагностики отказов.

Лезвийная обработка неизбежно влечет за собой деформации и разрушения металлов. Эти процессы способствуют возникновению виброакустического излучения и формированию виброакустического сигнала. Во многих отечественных и зарубежных работах описана методика при которой контроль режущего инструмента выполняется с использованием сигналов виброакустики. В основу данной методики положена регистрация волн акустической эмиссии, сопровождающих процесс резания, с помощью микрофона или пьезоэлектрического акселерометра, расположенных в зоне резания. Полученный виброакустический сигнал разлагается на составляющие, по соотношению которых, судят о состоянии режущего инструмента. Достоинством данного способа является то, что он позволяет выявлять трещинообразование в инструменте, предотвращая его хрупкое разрушение.

К недостаткам таких способов контроля состояния процессов резания, можно отнести то обстоятельство, что изменение хотя бы одного технологического фактора, влечет за собой изменение основных характеристик сигнала (амплитуды и частоты).

Еще одним недостатком данного способа, является необходимость расположения датчиков вблизи зоны резания, поскольку сигнал существенно ослабляется при прохождении стыков упругой системы технологического оборудования, что зачастую трудно реализуемо на практике. Следует также отметить, что многие закономерности изменения акустического сигнала в настоящее время мало изучены.

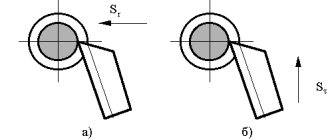

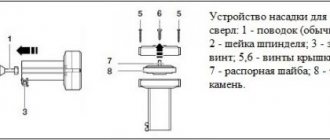

Весьма эффективным является применение пневматических преобразователей, которые позволяют обеспечить возможность бесконтактно, непрерывно контролировать режущие инструменты токарных станков и их степень износа. В частности в некоторых работах, описан способ косвенной оценки состояния инструмента при измерении диаметра обрабатываемой детали на токарном станке (см. рис. 1) с использованием преобрабователя «сопло – заслонка».

Принцип работы таких преобразователей основан на изменении давления в измерительной камере 2 при изменении зазора δ.