Сверла, предназначенные для выполнения работ по такому сложному материалу, как бетон, изготавливаются с применением твердосплавных пластин, которые напаиваются на их режущую часть. Как и любой другой, такой инструмент изнашивается в процессе использования, именно тогда и возникает вопрос о том, как заточить сверло по бетону. Чтобы восстановить геометрические параметры рабочей части сверла по бетону и при этом не повредить сам инструмент, можно попробовать несколько способов его заточки, каждый из которых является актуальным при определенных обстоятельствах.

Победитовое сверло с тупыми кромки сверлит долго, а перегревается быстро

Процесс работы

При бурении (сверлении) твердого бетона необходимо обязательно следить за перегревом. Через каждые 10-15 секунд понадобится давать данной конструкции для сверления остывать. Ни в коем случае при этом нельзя остужать его водой либо при помощи каких-либо других жидкостей. Качественные современные буры способны выдерживать достаточно сильный нагрев (более 1000 градусов).

Бывает так, что в бетоне может попасться твердый камень. Если используется ударная дрель, она может не просверлить камень. В подобном случае можно взять специальный отбойник либо какое-нибудь старое подобное устройство сверления по бетону и при помощи тяжелого молотка либо кувалды можно попробовать раздробить вручную подобный камень. После этого можно продолжать выполнение процесса сверления.

Твердый камень в бетоне дробят вручную при помощи тяжелого молотка или кувалды.

Сверление камня и твердого бетона – это несколько трудоемкий процесс, особенно если планируется использовать ударную дрель. В некоторых трудных случаях, к примеру, когда понадобится проделать отверстия в перекрытиях либо несущих стенах, следует использовать перфоратор в режиме ударной дрели. Особенно когда выполняется подвесной потолок и необходимо сделать отверстия для закрепления профилей в бетонном перекрытии, не следует пытаться работать дрелью. Владелец квартиры только устанет и потеряет некоторое количество времени.

Иногда сверла по бетону точат при помощи болгарки с алмазным диском. В случае если работа будет проводиться с использованием перфоратора и имеются качественные буры, заточки они требовать не будут.

Не следует ставить режим ударной дрели при сверлении керамической плитки. Керамику необходимо сверлить при помощи использования сверла по бетону, однако в режиме обыкновенной дрели. Нажимать необходимо не сильно, в противном случае плитка может расколоться.

Это интересно: Изготовление профилегиба своими руками — чертежи самодельного станка

Выполнение работ

Начнем с того, что при заточке сверл особое внимание обращаем на симметрию. В противном случае, возможно биение и неравномерный износ инструмента, а то и поломка. Хотя, если сравнивать со сверлом по металлу, то для победитового бура такой перфекционизм менее важен — легкие огрехи заточки довольно быстро нивелируются сами собой в процессе работы. Но все же стремиться к точности следует.

Второе отличие заточки сверла по бетону от того, что предназначено для металла — у последнего задняя кромка слегка закруглена, она как бы меняет угол за режущей гранью. У сверла по бетону этого не требуется — задняя кромка образует ровную плоскость.

И у перфораторного бура, и у сверла, предназначенного для работы с дрелью, угол при вершине должен быть порядка 110–130 градусов. То есть, это тот угол, который образуют собой две режущих грани при схождении у острия.

Особой точности в определении углов не требуется. Достаточно приближенных значений, «на глазок». Если глазомер слабоват, что особенно сказывается при заточке небольших по диаметру буров, то можно изготовить шаблон из пары гаек, как указано на видео.

У сверла, как уже говорилось, точат только заднюю грань. Угол ее заточки — примерно 60 градусов к оси. При этом плоскость должна быть равномерной. Это хорошо оценить по отблеску — неравномерный на рабочей плоскости победита говорит о том, что плоскостей вышло несколько. Тогда нужно подправить, пока не выйдет одна. Чтобы такого не получалось, достаточно фиксировать сверло, равномерно прижимая его к камню, и не пытаться закрутить. То есть, перемещаем сверло относительно камня влево-вправо для равномерного износа камня, но не меняем угол сверла относительно камня и подручника.

Важный момент! У победитовых сверл бывает так, что передняя кромка закрыта припоем. Тогда требуется подточить и ее. Просто снимаем лишний металл по оси инструмента, открывая победит. Тут важно не перестараться, иначе можно ослабить крепление пластины к стальной основе.

Бур для перфоратора, в принципе, точится точно так же. Только еще добавляется и передняя кромка, ей придают угол в два раза меньший — 30 градусов по отношению к оси бура. Обычно точат одну переднюю кромку, потом бур разворачивают на 180 градусов и правят вторую. Следующими затачивают задние кромки — точно так же, поочередно. Если бур не затачивается с нуля, а только правится, стоит добиваться того, чтобы все следы износа с головки бура оказались убраны. Только тогда он станет нормально сверлить.

Также обращаем внимание на вершину сверла — место, где встречаются обе передние и задние кромки. Между рабочими кромками должна остаться перемычка (там, где сходятся задние грани). Чем она меньше, тем точнее и быстрее будет сверлить бур, но тем и быстрее происходит износ. Меняя размеры передних и задних кромок, можно добиться того, что эта перемычка вообще исчезнет — такое сверло пригодится для сверления без удара керамической плитки. Но для бетона перемычку все же лучше оставить (0,4–5 мм, в зависимости от диаметра).

Можно заточить бур и немного иначе — с самоцентрирующейся вершинкой, т. н. «острая» или «ступенчатая» заточка. Суть ее в том, что на вершине бура образуется шип, который центрирует бур и позволяет более точно выдерживать направление при сверлении без удара. Суть метода можно посмотреть на этих видеороликах.

Отрабатывая навык заточки сверл и буров не стесняйтесь изготавливать полезные простые приспособления по совету мастеров. Как правило, особых затрат такие изделия не требуют, а вот качество работы повышают значительно. Кроме того, они упрощают приобретение полезных навыков, и позднее можно будет обходиться без них. Но до тех пор, пока рука не набита, а глазомер не выработан, подобная оснастка избавит от массы неприятных моментов.

В соответствии с действующим законодательством, Администрация отказывается от каких-либо заверений и гарантий, предоставление которых может иным образом подразумеваться, и отказывается от ответственности в отношении Сайта, Содержимого и его использования. Подробнее: https://seberemont.ru/info/otkaz.html

Статья была полезна?

Расскажите друзьям

Для проделывания отверстий во время строительных работ рекомендовано применение дрели и победитовых сверл. Они характеризуются точностью в работе и длительностью в эксплуатации. При изнашивании сверла его можно наточить своими руками

Критерии выбора инструмента

Чтобы сделать правильный выбор, какими сверлами сверлить бетон, нужно предварительно определить объем и тип производимых работ.

Для проведения небольших ремонтных операций в своем доме, достаточно использовать алмазные сверла диаметром 6 — 10 мм. При необходимости повесить картину, лучше брать более тонкие инструменты диаметром от 3 мм до 5,5 мм.

Диаметр сверла влияет на глубину монтажного отверстия:

По ГОСТам все инструменты маркируются, с указанием диаметра и длины, что помогает без ошибки выбрать размер сверла для шурупа по бетону, для изготовления отверстия на определенной поверхности.

Например:

- Сверло 6×110 мм. Это самый универсальный и незаменимый инструмент при ремонте в своих жилищах;

- Сверло 8×600 мм. Такие длинные инструменты используются для бурения глубоких отверстий;

- Сверла 12×200 мм и 12×460 мм применяются при необходимости сверления отверстий для крепежа предметов мебели и укладки электрических кабелей;

- Сверло 24×460 мм. Это бур достаточно больших размеров, часто используется при монтаже систем водоснабжения и отопления.

Это основные характеристики при выборе сверла. Чтобы подробно познакомиться, какие бывают инструменты для сверления и бурения отверстий в бетоне, как правильно подобрать их для конкретного случая, стоит просмотреть видео в этой статье. Особое внимание следует уделить изготовителю.

Используемые материалы и процесс заточки победитового зуба дисковой пилы

При работе с дисковой пилой, чаще всего, затупляется главная кромка. В процессе резки главный упор идет именно на неё, поэтому необходимо следить, чтобы она не скруглялась более чем на 0,3 мм, так как могут возникнуть трудности при последующей заточке резцов, не говоря уже о снижении производительности.

Вспомогательные плоскости также подвержены износу (правда, в меньшей степени), особенно при работе с массивными изделиями.

Для заточки зубов дисковых пил с победитовыми зубьями используют высокопрочные материалы – алмазные круги, круги из карбида кремния (зеленого) и др.

Важно! Перед началом процесса необходимо убедиться в чистоте прибора, то есть убедиться, что на обрабатываемых плоскостях нет грязи или воды. А также нелишне будет обработать алмазный круг смазочно-охлаждающей жидкостью, так как высока вероятность появления ржавчины при охлаждении простой водой.

При выборе абразивного круга следует обратить внимание на то, чтобы его поверхность была немного зернистой, ведь именно так достигается нужная чистота поверхности натачиваемого зуба. В противном случае, при работе на материале будут оставаться сколы, зазубрины и иные дефекты.

Для обработки победитовых напаек скорость вращения круга заточки должна составлять не менее 15 м/с, то есть при диаметре от 120 до 125 мм скорость вращения должна быть минимум 1500 об/мин.

Существуют специальные приборы для заточки напаек – станки для заточки, преимуществом которых является:

- Вариабельность перемещения как станка, так и абразивного круга;

- Обеспечение ровного угла заточки.

Далее действия производятся вручную – поворот пилы по кругу (на зуб), последующая шлифовка, проверка объемов снимаемого металла. Подобные механизмы отлично подходят для обработки напаек в домашних условиях.

Несколько способов

Сверло, внедряясь в материал, который обрабатывается, обязательно должно соприкасаться с заготовкой исключительно режущими кромками. Все другие точки задней поверхности обязательно должны иметь зазор с дном отверстия (поверхностью резания). Чтобы существовал зазор, форма задней поверхности должна отличаться от формы дна отверстия.

Существует достаточно большое количество возможных методов заточки, которые дают возможность создать нужные задние углы, зазор между задней поверхностью сверла и поверхностями резания. В зависимости от формы, которую получит задняя поверхность, их можно разделить на методы винтовой, конической и плоскостной заточки.

Использование конической заточки

При конической заточке сверла необходимо правильно задать геометрические параметры.

Коническая заточка является самым распространенным методом. Сверло устанавливается в призму, которая имеет возможность покачиваться вокруг оси, которая наклонена к рабочей поверхности круга для шлифования. Ось качания и ось сверла скрещиваются. Это значит, что лежать они будут в двух параллельных плоскостях.

Сверло, которое закрепляется в призме, подводится к шлифовальному кругу. Задняя поверхность при этом приобретет форму участка конической поверхности. Вершина конуса будет лежать на пересечении образующей рабочей поверхности круга с осью качания.

В зависимости от геометрических параметров заточки, которые были заданы. При конической заточке следует настраивать:

- Расстояние между скрещивающейся осью качания, которая является осью конуса заточки, и осями сверла (h).

- Расстояние от оси сверла до вершины конуса заточки (H).

- Угол скрещивания оси конуса заточки и оси сверла (o).

- Половина угла конуса заточки (б).

Применяется два типа конической заточки:

Для получения других значений наклона поперечной кромки, изменяют параметры и настройки.

- Вершина конуса заточки расположена выше, чем вершина сверла. В данном случае параметры настройки будут следующими: a = 45 градусов, б = 13-15 градусов, H = 1,9D, h = (0,05-0,08)D. Угол скрещивания оси сверла и конуса в данном случае меньше, чем угол ф0 между осью образующей шлифовального круга и сверла.

- Вершина конуса заточки ниже, чем вершина сверла. Расстояние вершины от сверла H = 1,16D, половина угла конуса заточки б = 30-35 градусов, угол скрещивания оси сверла и оси конуса о = 90 градусов, смещение h = (0.05-0,08)D. Для данного типа заточки 0 > ф0.

Указанные параметры установки способны обеспечить задние углы для периферийной точки а = 5-7 градусов, угол в плане 2ф = 116-118 градусов, угол наклона режущей поперечной кромки Ф = 55 градусов.

Если есть необходимость получить другие значения задних углов а и ф (наклона поперечной кромки), следует измерить параметры настройки.

Задний угол настраивается при помощи изменения расстояния h между скрещивающимися осями сверла и конуса заточки. Угол наклона режущей поперечной кромки (ф) – при помощи поворота вокруг оси, угол в плане – изменение угла о и б. С увеличением расстояния между осью сверла и осью конуса заточки (h) возрастет а, углы ф и 2ф уменьшатся. Увеличение о, б и H, наоборот, снижает 2ф, ф и а.

Задний угол, который измеряется в цилиндрических сечениях, в процессе приближения при конической заточке к оси сверла возрастает.

Цилиндрическое сечение сверла.

Первый тип заточки способен создать более резкий прирост задних углов. Подобное изменение задних углов является благоприятным. Объясняется данное работой сверла. Помимо вращательного движения в процессе работы сверло будет перемещаться вдоль оси. Следовательно, траектория каждой из точек является винтовой линией. Данная линия наклоняется к плоскости резки, которая определяется без учета осевого перемещения сверл под углом м. Его значение определяется по формуле tg м = So / пD, где So = подача, мм/об.

Фактический задний угол уменьшится на значение м. Чем ближе рассматриваемая точка будет лежать к оси сверла, тем в большей степени будет уменьшаться задний угол, который измеряется в процессе работы. Следовательно, увеличение задних углов с приближением к оси, которое может получиться при конической заточке, будет способствовать увеличению стойкости.

Использование винтовой

При использовании винтового метода, возможна автоматизация процесса заточки.

Винтовая заточка – метод, при выполнении которого проще всего автоматизировать заточку. Сверлу будут придавать вращение и два поступательных движения, которые согласованы с ним, по отношению к шлифовальному кругу. Одно из движений направляется вдоль образующей круга, другое – вдоль оси сверл. Осциллирующим называется движение вдоль образующей круга параллельно режущей кромки, потому как оно не будет создавать задние углы.

Затылующим является движение вдоль оси сверла. В процессе винтовой заточки на режущей кромке есть 2 участка: участок 0-1, который располагается на диаметре сердцевины. Шлифуется кромкой круга. Участок 1-2 образующей круга. На участке 0-1 можно наблюдать заострение перемычки. На данном участке угол в плане будет уменьшаться на значение угла v, который образован вектором vc. Он равен сумме векторов осциллирования v0 и затылования v3 с направлением вектора осциллирования.

В цилиндрическом сечении задний угол на участке 1-2 будет определяться значением вектора затылования: tg a = 2 | v3 | / (wD) либо tg a = 2H3 / (nD), где H3 – ход затылования, w – угловая скорость вращения сверл.

Ход осциллирования принимается приблизительно равным либо несколько большим, чем диаметр сердцевины. Задние углы будут увеличиваться с увеличением хода затылования. Задние углы не будут меняться с увеличением хода осциллирования.

Схема углов винтового сверла.

Так же, как и при конической, при винтовой заточке задние углы, которые измеряются в цилиндрическом сечении, увеличиваются по мере приближения к оси сверла. Прирост задних углов при этом происходит в такой же степени, что и уменьшение их в результате особенностей кинематики сверления. Следовательно, при задании даже задних углов малого размера на периферии можно будет получить задние углы необходимой величины и вблизи к оси сверл.

Поперечная режущая кромка при винтовой заточке в результате заострения будет становиться менее прочной. Это будет ухудшать условия работы сверл в процессе сверления прочных и твердых материалов, вызывать повышенный износ поперечной кромки за счет увеличения удельных нагрузок.

В процессе сверления материалов относительно небольшой прочности (алюминиевых сплавов, чугунов и других) прочность вершин будет вполне достаточной. Сверло способно легко внедряться в материал, который обрабатывается. Это способно существенно повысить производительность и точность сверления.

В процессе работы с твердосплавными цельными сверлами двухплоскостная заточка способна обеспечить высокую стойкость при сверлении материала относительно небольшой прочности и твердости – алюминиевых сплавов, чугунов, неметаллических материалов. В процессе сверления закаленных и труднообрабатываемых сталей при двухплоскостной заточке будет наблюдаться повышенный износ режущей поперечной кромки вблизи центрирующей точки на вершине.

Способы заточки

Вы можете использовать заточной станок для пил или подручные приспособления.

Существует три основные методики заточки, где используется определенное приспособление, и соблюдаются правила обработки дисков. Какая из них самая правильная, сказать сложно. Опробовав каждую методику, вы сможете сделать определенные выводы для себя.

- Классической;

- Полнопрофильной;

- Заточка граней зубцов.

Про каждую из них расскажем отдельно.

Классическая

Данная методика заточки используется давно, из-за чего и получила свое название.

- Заточка начинается с задней поверхности диска.

- Переднюю часть, набегающую на материал при резке, остается в своем неизменном положении.

- Обработку можно осуществлять непосредственно на дисковой пиле или снять пильный круг, установив его в тиски.

- Если затачиваете на циркулярке, обязательно отключите станок от питания.

- Для фиксации диска воспользуйтесь парой брусков, которые закрепят круг словно клинья. Бруски должна быть плотно прижаты к изделию, чтобы не допустить его движения при точении.

- Фломастером нанесите метку на первый зуб, с которого вы будете начинать.

- Выполните на первом зубе определенное количество движений точильным приспособлением. Запомните их количество.

- Для всех последующих зубцов повторяйте аналогичные по количеству и интенсивности движения.

- По завершению заточки обязательно проверьте работоспособность обновленной своими руками пилы. Если не возникает постороннего шума, вибраций и дисковый станок ведет себя стабильно, вам удалось правильно выполнить работу.

Читать также: Как проверить диоды мультиметром не выпаивая

Альтернативные решения

К альтернативным способам заточки относятся те два метода, о которых мы описали выше. Они являются достаточно эффективными, потому часто применяются мастерами.

- Полнопрофильная обработка пильного диска. Среди всех методов точения этот способ можно считать самым точным и высококачественным. Это обусловлено тем, что для полнопрофильной заточки применяют специализированные точильные станки. Специальный круг выбирается по размеру и за один подход проходит все впадину между зубами диска, захватывая при этом поверхность соседней режущей кромки. Подобная методика точения пильных дисков позволяет избежать вероятности деформации зуба круг. Единственный недостаток способа заточки заключается в том, что для обработки пил разного профиля потребуется использовать соответствующие разные круги.

- Точение граней зубцов. Популярность данного метода точения инструментов циркулярных пил объясняется тем, что его можно использовать на профессиональном уровне и в обычных домашних условиях. Если заточка осуществляется с помощью станка, вам потребуется приобрести соответствующие абразивные круги, соответствующие параметрам ваших пильных дисков. Но оптимально для большинства владельцев циркулярных пил задействовать домашний способ обработки. Это обусловлено тем, что зачастую не требуется проводить большой объем работ, а вся обработка режущих кромок осуществляется надфилем. Чтобы эффективно заточить изделие, порой достаточно провести 4-5 движений качественным надфилем. Так зубцы приобретут необходимую степень остроты.

Выбор инструментальной базы для заточки

Для заточки сверл в домашних условиях много не требуется. Достаточно простого электроточила, больше известного как «наждак». При этом мощности простой бытовой модели вполне достаточно, и нет нужды озадачиваться поисками какого-то профессионального устройства. Оптимальный типоразмер тот, который позволяет устанавливать заточные круги диаметром от 200 до 300 мм.

Сам заточной круг может быть алмазным или эльборовым — наилучший выбор. Но, если их нет в наличии, то сгодится и более привычный карбид кремния. Тем, кто слабо разбирается в заточных кругах, можно ориентироваться по цвету камня. Для победита подойдет серый или зеленоватый. Красный и белый не годятся.

Сам победит хорошо переносит интенсивный нагрев. Но вот припой, с помощью которого его крепят к телу сверла, и сталь, из которой эта сталь сделана, перегрева при заточке не терпят. Поэтому следует заранее позаботиться об охлаждении сверла. То есть подготовить небольшую емкость с водой.

Победит не любит термоударов, как и большинство твердых материалов. То есть, при опускании разогретого победитового наконечника сверла в воду тот может разрушиться, треснуть. Чтобы этого не произошло, затачиваемое сверло, когда оно нагреется, сначала какое-то время охлаждают на воздухе и только потом окунают в воду. Длительность выдержки на воздухе зависит от интенсивности нагрева и размеров сверла.

Кстати, если нет уверенности в корректности самостоятельного определения критической температурной точки безопасного охлаждения водой, то лучше обойтись и вовсе без этого — регулярно охлаждать только на воздухе. Правда, такой метод затянет процесс заточки.

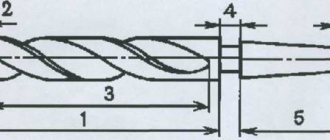

Отличие бура от сверла простое: отводящая спираль начинается не сразу от режущей кромки, а чуть позднее

Основные правила заточки

Перед тем, как заточить сверло по бетону в домашних условиях, нужно ознакомиться с основными правилами проведения этой процедуры:

- Заточка сверла по бетону должна проводиться с соблюдением оптимальной температуры корпуса. Категорически запрещается его перегрев, так как это приведет к порче изделия. Этого правила нужно обязательно придерживаться, если сверло производится из твердого сплава на основе титана.

- При случайном перегреве сверла его категорически запрещено опускать в воду. Он должен остывать естественным путекм.

- Проводить работу нужно постепенно. Изначально оттачивается небольшая часть сверла. После того, как заточенный отрезок остыл, приступаем к следующему.

- В процессе работ рекомендовано ориентироваться на равенство углов.

- Режущие кромки сверла должны иметь одинаковую длину, так как при высоких нагрузках будет наблюдаться отжимание инструмента в сторону, что является причиной поломки.

Заточка сверл, которые используются в дрели или перфораторе, должна проводиться в строгом соответствии с правилами, что обеспечит их отменную работоспособность.

Основные правила

Затупившиеся буры по бетону можно заточить на корундовом точильном круге.

Как и любой режущий инструмент, буры по бетону будут постепенно затупляться и терять свои свойства. Однако в домашних условиях это происходит несколько медленнее, в связи с этим заточка режущего инструмента чаще всего не производится вовсе – проще всего приобрести новый. Однако если есть такая необходимость, твердосплавные напайки буров можно затачивать на корундовом точильном круге таким же образом, что и обыкновенные устройства.

Обязательно нужно учитывать тот факт, что сверла по бетону боятся нагрева при заточке – в подобном случае отваливаются и растрескиваются твердосплавные пластины. Следовательно, наконечник понадобится время от времени охлаждать водой, после чего смотреть, чтобы сверло не слишком нагревалось о точильный камень.

Если наконечник все-таки раскалится, категорически запрещается погружать его в воду – пластина сразу же лопнет. Данное приспособление для сверления обязательно должно остывать медленно и постепенно на воздухе.

Чтобы уберечь сверла от нагрева при заточке, наконечник необходимо охлаждать водой.

В случае правильной заточки режущие кромки обязательно должны быть прямыми, а пересечение их должно в точности совпадать с осью вращения сверла. В случае если длина режущих кромок будет неодинаковой, короткая будет меньше нагружена при работе, чем более длинная. Следовательно, длинная будет затупляться гораздо быстрее.

Помимо того, под воздействием увеличенных нагрузок со стороны более длинной кромки сверло может начать отжиматься в сторону от оси вращения. В связи с этим сверло в результате может сломаться. Если углы заточек режущих кромок получатся разными, будет работать исключительно кромка, которая имеет больший угол заточки. Это тоже может привести к риску сломать сверло в процессе работы и к односторонней нагрузке.

Это интересно: Ручные трехвалковые вальцы своими руками: чертежи, фото, видео

Советы по заточке бура в домашних условиях

Прежде чем узнать, как заточить бур или сверло по бетону, надо уточнить основные особенности конструкции инструмента.

Рабочая кромка бура образуется схождением передней и задней грани. Угол между передней гранью и осью бура равен 30°. У угла между задней гранью и осью бура величина равна 60°.

Рабочие кромки бура должны образовывать угол 120°.

Так выглядит заточенный бур

Бытует мнение, что бур sds+ по бетону не требует заточки и заменяется на новый после полного износа. Данную версию, особенно горячо поддерживают работники магазинов строительного инструмента.

Но научившись правильно затачивать сверло или бур, вы убедитесь, что срок работы сверла можно значительно продлить.

Заточка сверла заключается в задании режущей кромки сверла нужной формы. У бура затачивается, и передняя и задняя грани.

При внедрении сверла в материал должны работать только режущие кромки инструмента, и не касаться обрабатываемой поверхности задняя часть сверла.

Задняя поверхность сверла в любой момент процесса сверления должна иметь зазор с обрабатываемой поверхностью.

В противном случае, инструмент не только плохо сверлит, но и быстро нагревается, тупится, разрушается.

Важные советы как заточить правильно сверло по металлу.

Виды изделий

Особенность сверла для бетона — наличие особой напайки, выполненной из сплава очень большой прочности, по твердости практически, как алмаз. Такие победитовые инструменты превосходят по прочности все прочие изделия.

Их можно классифицировать как:

- Сверло для дрели. Хвостовик конструкции выполнен в форме цилиндра или многогранника.

- Сверло для перфоратора. Хвостовик имеет форму цилиндра с выемками, а на его поверхности имеется маркировка SDS MAX или SDS PLUS.

Сделать отверстие в железобетоне, с использованием простой дрели, не всегда возможно. Для этого применяется перфоратор, с ударным сверлом для бетона, которое называется буром.

Чтобы представить, чем отличается бур от сверл для разных материалов, стоит познакомиться с тем, как выглядят эти инструменты:

| Тип бура | Особенности |

| Инструмент имеет крутую спираль разного вида, что позволяет, образующуюся при сверлении пыль, быстро удалять из отверстия. Используется для сверления отверстий большого диаметра. | |

| Длина инструментов составляет от 100 мм до 1 метра, что позволяет выполнять отверстия достаточно большой глубины. Мусор из высверливаемого отверстия удаляется быстрее, чем при применении спиралевидного устройства. Его преимущество — простота в эксплуатации, отсутствие необходимости выполнять заточку инструмента. | |

| Используются для проходов небольших диаметров и глубины. Он не предназначен для очень прочного бетона. После работы с таким инструментом нужно много времени, для удаления мусора из отверстия. Преимущество пологих буров — высокая прочность и надежность. |

Таблица 2 — сверла:

| Фото сверл для разных материалов | Особенности |

| |

для бронзы, дюралюминия, латуни — в пределах: 110° — 120°. | |

|

Различия рабочих зубьев по геометрической форме

Зуб имеет несколько рабочих плоскостей. Передняя плоскость «А» вместе с задней «Б» в месте пересечения образуют основную режущую кромку «1». В местах пересечения поредей плоскости с боковыми «В» образуются вспомогательные кромки «2» и «3».

Схематическое представление режущей кромки диска

Для эффективной работы с материалами разработаны различные виды режущих зубьев.

- Базовая форма – прямой зуб

Предназначен для грубого и быстрого распила. Качество среза невысокое, поэтому для тонких работ и расшивки твердых материалов не подходит.

Читать также: Сколько масла в бензин для бензопилы штиль

Такая форма режущей кромки позволяет делать ровные точные пропилы и хорошо подходит для композитных материалов, например – ДСП с двусторонним ламинированием. На твердом покрытии практически не остается сколов. Зубья со скошенной задней поверхностью отлично режут твердые заготовки, но при этом быстрее тупятся. Наклон чередуется, поэтому полотно с такой формой называется переменно скошенным. Скошенной может быть как задняя, так и передняя кромка.

Главное достоинство – медленное затупление. Такие рабочие зубья чередуются с прямыми, работая комплексно. Трапеция несколько выше основного зуба, и как бы прорубает материал «по черновому», облегчая работу прямой кромке. Применяется при распиле пластмасс и материалов с прочным двусторонним ламинатом.

Диски с коническим зубом являются вспомогательными. С их помощью делается предварительный надрез ламината, для предотвращения образования сколов при распиле. В качестве самостоятельного инструмента не используется.

Кроме того, передняя плоскость зубьев может иметь вогнутую форму. Такие пилы предназначены для поперечных распилов. Вогнутая плоскость и острая кромка подобно серпу разрезают поперечные волокна материала.

Заточка дисковых пил своими руками видео

Существуют диски с чередующимися активными и пассивными зубьями. У пассивных отрицательный угол заточки.

Техника безопасности при заточке

В процессе заточки сверл по бетону на точильных станках соблюдают следующие простые правила техники безопасности:

- между подручником и точильным кругом делают минимальный зазор;

- не используют хлопчатобумажные и прочие матерчатые перчатки;

- глаза защищают очками или специальным прозрачным щитком из прочного и плотного оргстекла.

При работе в небольшом тесном помещении используют специальные наушники, предотвращающие повреждение органов слуха.

Порядок работ

Круг должен быть установлен на заточном станке. Заточку на заточном станке выполняют в строгом соблюдении техники безопасности. Подпятник устанавливается с минимальным зазором, работы выполняются без перчаток, глаза защищает специальный щиток или очки.

Перед заточкой необходимо периферийную поверхности круга поправить при помощи эльборовой вставки, то есть выровнять заточную поверхность камня.

Прежде чем перейти к ответу на вопрос, как заточить бур для бетона в домашних условиях, рассмотрим подробно процесс заточки.

Сверло с вставкой для работы по бетону

Произведем стандартную заточку сверла по бетону.

Закрепив приспособление, укладываем на него сверло, подводим к поверхности заточного камня так, чтобы режущая кромка была параллельна плоскости заточного камня.

Затачиваем обе кромки, контролируя их симметричность на просвет и угол между ними в 120°.

Переходим к заточке передних кромок

Сверло ложится на приспособление, обеспечивающее угол в 30°. Сверло подводится к затачиваемой плоскости камня под углом в 30° и передняя грань затачивается.

Перевернув сверло на 180°, затачиваем и вторую переднюю грань.

Теперь сверло надо подвести к затачиваемой поверхности камня под углом в 60°. Это достигается укладкой сверла на другую часть приспособления.

Заточка задних граней производится аналогичным способом. Если после заточки у вас получились режущие кромки разной величины, заточку следует повторить в полном объеме.

Для полного понимания процесса заточки на заточном станке просмотрите обучающее видео. С заточным станком все понятно. А можно воспользоваться отслужившим свой срок алмазным диском для болгарки.

А вот, чтобы затачивать сверло на болгарке, последнюю необходимо тщательно закрепить.

Для обеспечения качественной заточки сверла необходимо оборудовать станок подпятником, на который при затачивании должно опираться сверло. Подпятником может служить кусок уголка, прочно закрепленный на болгарке или столе.

Если алмазный диск не становиться на болгарку, то его легко можно закрепить, выполнив не сложные манипуляции, приведенные на видео о заточке бура. При затачивании необходимо придать задней поверхности сверла требуемую форму. У сверла затачиваются режущие кромки, а задняя поверхность удаляется. Любая точка задней поверхности сверла не должна касаться обрабатываемого материала.

Несколько слов о приспособлениях

Приспособления можно изготовить не только из деревянного бруска, но и из уголка.

Главная задача заключается в том, чтобы затачиваемое сверло подавалось к плоскости заточки с нужными углами.

Материал и форма зубьев

Пильные диски представляют из себя железные диски, наконечники которых являются резцами, приваренными высокотемпературной сваркой. Вы, данные части инструмента изготовляются из спеченного вольфрамокобальтового сплава (марки , 6, 15 и пр.). Также употребляют твердые сплавы. Увы следует учесть, что крепкость находится в зависимости от величины зерна карбидной фазы.

Сама же пайка (зуб) имеет последующие плоскости:

- Передняя;

- Задняя;

- Две боковых (вспомогательных).

Другими словами, пересекаясь, они сформировывают две режущие кромки:

Виды заточки

Непосредственно сам процесс подразделяется на три вида:

1. Заточка передней поверхности прямого зуба

Зуб и абразивный круг устанавливаются перпендикулярно друг другу, учитывая то, что сама пила должна иметь горизонтальное положение. В том случае, если в станке не предусмотрена угловая шкала наклона, можно использовать маятниковый угломер. Далее необходимо крепко зафиксировать инструменты.

Сам процесс представляет собой соприкосновение абразивного круга и натачиваемой поверхности взад и вперед посредством механизма в станке, с одновременным прижатием зуба к кругу в ручном режиме. Данный процесс повторяется с каждым зубом пилы.

Для удобства можно сделать отметину на том зубе, с которого началась заточка.

2. Заточка скошенного по передней поверхности зуба

Данный вид заточки предусматривает исполнение тех же действий, что и прежде, с темотличием, что угол наклона должен быть изменен в соответствии с расположением зубьев. Измерить наклон можно маятниковым угломером. Сперва натачиваются положительные углы зуб через зуб.

Читать также: 09Г2с или ст20 что лучше

Далее происходит сам процесс:

- Затачивается каждая вторая напайка;

- Затем меняется угол на отрицательный;

- Обрабатываются оставшиеся зубья.

- Заточка задней поверхности

Данный процесс предусматривает возможность изменения положения диска таким образом, чтобы задняя плоскость напайки соприкасалась с абразивным кругом.

Если же станка для заточки не имеется, можно смастерить всё своими руками. Как заточить диск своими руками:

- Сделать опору для пилы, которая будет зафиксировать пилу. Данное приспособление должно крепко сдерживать пилу, в ином случае процесс будет представлять опасность для исполнителя;

- Приспособить подставку, на которой будет располагаться сам диск (при необходимости угол наклона можно будет менять подпоркам);

Важно! Абразивная пила и пильный диск должны располагаться перпендикулярно друг другу.

- Закрепить дисковую пилу в её центре так, чтобы она соприкасалась с кругом в нужном положении (для соблюдения одинаковых задних и передних углов заточки).

Следует помнить, что после заточки на победитовых зубьях не должно оставаться сколов, трещин, зазоров и других дефектов. Если на резце не просматриваются блики, значит, работа сделана верно.

Также надо обратить внимание, что заточенная плоскость зуба и обрабатываемый впоследствии материал находятся в зависимости друг от друга – если материал заготовки твердый, то напайки не должны быть слишком заострены.

Заточка дисковых пил является обязательным мероприятием в процессе эксплуатации данного оборудования. Обработка древесины требует наличия в распоряжении мастера инструментов с соответствующими режущими свойствами. Как и заточка цепей бензопил, дисковые пилы требуют к себе повышенного внимания. Если вовремя не устранить недостатки, с течением времени инструмент начнет тупиться значительно быстрее.

Типы ножей ледоруба

Режущая часть изготавливается по принятым международным стандартам, из стали марок Р18, Р9, Р12, Р6М5К5 и твердостью от 62 до 72 единиц HRC.

Особая закалка холодным методом, придает ножам нужные свойства, такие как:

- Защита от поломок и деформации;

- Ударостойкость;

- Устойчивость к сырости;

- Возможность периодически самостоятельно их подтачивать.

Подразделяются они на несколько типов по виду режущей части и являются универсальными в применении:

- С двумя прямыми кромками (требует осторожности при завершении бурения, так как часто происходит «закусывание» на выходе);

- С закругленной кромкой (подходят для сырого, вязкого льда);

- Со ступенчатой кромкой (больше рассчитаны на крепкий, «сухой» лед);

- С зубчатой кромкой (для рыхлого и сырого льда);

- Треугольной формы с тремя режущими кромками (редко распространенный тип ножей, утверждается, что подходит для всех типов льда).

Со временем, в процессе использования, ножи обязательно будут тупиться. Из-за твердости льда, песка и мелких камушков, находящихся в нем. На месте, во время рыбалки, можно временно их подточить, имея с собой обыкновенный точильный брусок или надфиль. Но основательно это надо делать специальным инструментом. Существуют два варианта: механическая заточка на станке и вручную.

Несколько полезных советов при работе сверлом

Чтобы своими руками выполнять сверление бетонной поверхности без особых проблем, стоит придерживаться советов специалистов. С некоторыми из них можно познакомиться ниже:

- Перед началом выполнения работ по бетону, стоит запастись сверлами для разных материалов, включая для металла. Это связано с тем, что сверла по бетону используются лишь для сверления отверстий на бетоне, керамике, камне и других твердых материалах. Но часто, при входе в бетон, бур натыкается на металлическую арматуру. Это требует применения сверла по металлу, заменяющего временно инструмент по бетону, которым просверливается арматура, а затем обратно ставится прежний;

- При работе необходимо постоянно следить за температурой инструмента. Через каждые15 секунд непрерывного сверления, нужно делать паузу для остывания сверла, но лишь естественным образом, без применения воды и другой жидкости;

- Если, при входе в бетон, сверло упирается в твердый камень, лучше воспользоваться пробойником, раздробить камень, а затем продолжать работу прежним инструментом;

- При необходимости сделать отверстие в перекрытии или несущей стене, лучше ударную дрель заменить перфоратором;

- Если сверлится керамика, используется сверло по бетону, но с отключением режима ударной дрели, чтобы предотвратить раскол плитки;

- Затупившиеся сверло можно наточить с помощью болгарки, установив на нее алмазный диск. Если приобретаются для работы качественные дорогие инструменты, их не потребуется затачивать.

Советы, какие и как выбрать сверла, буры по бетону, способы их использования, полезны и новичкам, и опытным мастерам. Бурить бетон достаточно сложно, поэтому лучше предварительно учесть все рекомендации специалистов и правильно подобрать рабочий инструмент.

Особенности победитовых сверл

Для производства изделий используются высокопрочные металлы – фольфрам, кобальт, которые смешиваются с углеродом. С помощью таких инструментов проводится сверление кирпича, камня и других материалов высокого уровня твердости. Крепление победитовой пластины на стальном хвостике проводится с применением медной пайки. Диаметр сверла измеряется в цилиндрических сечениях.

Сверло имеет конусную поверхность и характеризуется стойкостью к истиранию. Изделие устойчиво к воздействию высоких температур. Но, она характеризуется хрупкостью, поэтому работы по заточке должны выполняться аккуратно. В победитовых сверлах наиболее часто затачивают только заднюю кромку.

Как заточить победитовое сверло с напайками?

Во время проведения заточки нужно обращать внимание на симметрию, так как при ее отсутствии наблюдается износ инструмента. Победитовые сверла требуют заточки только задней грани под углом в 60 градусов. Во время проведения работ нужно следить за равномерностью плоскости. Ее можно определить по отблеску. Несколько отблесков свидетельствует о том, что сверло заточено в нескольких плоскостях. В этом случае проводится повторная заточка до тех пор, пока не выйдет одна плоскость.

Во избежание этого рекомендуется равномерно прижимать сверло к камню – перемещать сверло относительно него влево и вправо.

Если передняя кромка победитового сверла закрывается припоем, тогда нужно подточить и ее. Работа заключается в снятии лишнего металла по оси инструмента и открытии победита. Переусердствовать в этом случае не рекомендуется, так как это может привести к ослаблению крепления пластины к оси из стали. При заточке нужно следить за тем, чтобы между передней и задней кромкой оставалась перемычка.

Разновидности

Бурение бетонного пласта можно произвести с помощью:

- ударной дрели и сверла, которое соответствует данному виду материала;

- перфоратора и бура для бетона.

Сверло и бур используются в разных видах инструментов, и они отличаются друг от друга еще и внешне. Хвостовик сверла имеет цилиндрическую гладкую или многогранную форму, у бура на хвостовике есть пазы и пометка SDS, SDS+, SDS max. Бур еще могут называть – сверло с хвостовиком SDS в перфоратор.

Сверло бывает:

- Ударное – обеспечивает быстрое врезание, делает геометрически точные отверстия. Подходит для сверления по бетону простому, пустотелому, ячеистому, строительному камню и кирпичной кладке.

- Победитовое сверло с прочными напайками. Материал для изготовления зубцов – победит.

- Вороненое с твердосплавом – долговечное, прочное, высокопроизводительное. Хорошо подходит для глубокого сверления, создает минимальное трение.

- Алмазное – режущим элементом выступает алмазное напыление, которое обеспечивает качественное, быстрое, легкое бурение свежего, старого обычного, высокопрочного армированного бетона и армированного ж/б.

- Корончатое сверло. С его помощью можно высверлить отверстия больших диаметров (до 120 мм). Его форма напоминает полую коронку или трубку, которая фиксируется на стержне (хвостовике).

Последний вид бывает с алмазным напылением на краях или с победитовыми зубцами. Хорошо подходит для сверления углублений под будущие розетки, выключатели или прочие коммуникации.

Буры бывают:

- шнековые (проломные) – имеют небольшой вес конструкции и позволяют забуриваться более чем на один метр;

- пологие – применяются тогда, когда нужно просверлить неглубокое и маленькое отверстие;

- спиралевидные создают крупные углубления.

Как правильно заточить сверло по бетону

Не требует особых доказательств, что сверло в процессе работы теряет остроту режущей части, то есть, говоря попросту, тупится.

Тупое сверло не доставляет беспокойства до тех пор, пока не оказывается нужным. Вот тогда неожиданно выясняется, что работать изношенным или тупым сверлом невозможно.

Остается только сожалеть о том, что вовремя не восстановлены геометрия и размер сверла.

В этой статье будет рассказано, как заточить сверло спиральное, а также сверло с твердыми напайками для сверления бетона.

О заточке сверла по дереву можно не беспокоиться, таким сверлом можно работать многие месяцы и даже годы без всякой заточки.

К сожалению, такого нельзя сказать о сверле по металлу, которое должно быть обязательно острым.

То есть, сверлить металл можно исключительно острым, хорошо заточенным сверлом.

Для потери остроты сверла характерен резкий скрип в начале сверления. Не заточенное вовремя сверло сильнее выделяет тепло и таким образом, изнашивается еще быстрее, чем острое.

Заточить сверло можно на специальных станках или с помощью приспособлений.

Естественно, при наличии возможности, предпочтительнее сделать это на специальном оборудовании.

Но в домашней мастерской таких станков, как правило, нет, поэтому приходится использовать обычный электрический точильный станок с камнем.

Основные составные части спирального сверла.

Итак, рассмотрим как заточить сверло по металлу? Вид заточки зависит от формы, которую следует придать задней поверхности сверла и может быть одноплоскостным, двухплоскостным, коническим, цилиндрическим и винтовым.

Заточка сверла проводится по задним граням. Оба зуба (пера) сверла следует заточить абсолютно одинаково. Вручную сделать это нелегко. Также непросто вручную выдержать нужную форму задней грани и нужный задний угол.

1. Одноплоскостная заточка сверла характерна тем, что задняя поверхность пера выполнена в виде одной плоскости. Задний угол при этом колеблется в пределах 28-30°.

Сверло просто приставляется к кругу, таким образом, чтобы режущая часть шла параллельно кругу и не вращая, не перемещая сверла производится заточка.

При такой заточке во время сверления могут выкрашиваться режущие кромки сверла, что является недостатком данного способа заточки.

Это самый простой способ ручной заточки, который можно применять для тонкого сверла диаметром до 3 мм.

2. Сверла диаметром более 3 мм предпочтительно затачивать конически. Вручную без навыков такую заточку выполнить сложно, но возможно.

Сверло берется левой рукой за рабочую часть как можно ближе к заборному конусу, а правой рукой за хвостик.

Сверло прижимается к торцу шлифовального камня режущей кромкой и поверхностью задней части, и слегка покачивается правой рукой, создавая при этом на задней перьевой грани конусную поверхность. Сверло в ходе заточки не отрывается от камня, движения руки медленные и плавные. Для второго пера все повторяется аналогично.

Подводи сверло режущей кромкой к шлифовальному кругу.

Покачиваем сверло в низ, а потом опять вверх.

Если заточка сделана правильно, то на сверлах диаметром до 10 мм она вполне достаточна.

При диаметрах выше 10 мм данную заточку можно улучшить, подточив переднюю поверхность, как показано на фото:

Подточка передней поверхности.

В чем смысл подточки? За счет уменьшения переднего угла и увеличения угла режущей кромки возрастает стойкость к выкрашиванию, что увеличивает ресурс сверла.

Кроме того, ширина поперечной кромки становится меньше. Поперечная кромка не сверлит, а скоблит металл в центральной части отверстия.

На втором рисунке хорошо видно, что здесь она укорочена, что облегчает сверление.

Для сверл с выбранным маленьким задним углом можно дополнительно подточить заднюю поверхность. Сверло при этом меньше трет в отверстии сверления задней поверхностью. См. фото:

Подточка задней поверхности.

В производственных условиях после заточки, как правило, делается доводка, которая сглаживает поверхность, убирая мелкие зазубрины.

Сверло, на котором сделана доводка, меньше изнашивается, чем просто заточенное сверло.

Если есть возможность, делать доводку следует обязательно.

Для доводки нужно использовать шлифовальные круглые камни из карбида кремния зеленого (марка 63С, зернистость 5-6, твердость М3-СМ1) на бакелитовой связке, а также круги из эльбора ЛО (зернистость 6-8) на бакелитовой связке.

Ниже представляем вашему вниманию отличную подборку обучающих видеороликов посмотрев которые вы точно сможете заточить свои сверла.

Как заточить победитовое сверло с напайками

Победитовое сверло также может затупиться. Тупое сверло перегревается во время работы, плохо сверлит и издает сильный визжащий звук.

Конечно, можно поменять сверло, купив новое, но лучше сэкономить и заточить его своими руками. Для этого вам понадобится заточной станок (электрическое точило) с алмазным камнем и охлаждающая жидкость.

Обыкновенный наждачный камень для заточки сверла из победита не годится. До того, как приступите к заточке, убедитесь, что она возможна, в принципе. Для этого следует померить высоту режущей части сверла.

При высоте режущей части сверла, т. е. напайки около 10 мм заточка возможна.

Не забываем: чем тверже материал, тем ниже должна быть скорость заточки.

Угловая скорость (количество оборотов вращения камня) при заточке победитового сверла должна быть уменьшена вне зависимости от того, какой инструмент применяется для заточки.

Заточка сверла выполняется короткими касаниями сверлом наждачного камня.

Победитовое сверло затачивается быстро, как правило вам там нужно лишь немного подправить слизавшиеся кромки, поэтому следует внимательно контролировать процесс, чтобы не срезать лишнее с рабочей победитовой поверхности сверла.

Сверла с напайками рекомендуется затачивать аналогично простым сверлам малого диаметра, т.е.

следует делать заточку задней поверхности плоской.

При этом точить заднюю поверхность следует, как показано на фото, стачивая сверло до самой напайки:

Заточенный бур по с напайкой.

Желательно подточить переднюю поверхность.

Если напайка уже сточена до самого сверла, то без подточки просто нельзя обойтись, поскольку мягкий металл, выходит на режущую кромку со стороны передней поверхности. Передняя поверхность одновременно подтачивается так, чтобы толщина центра напайки стала меньше.

Подточка напайки со стороны передней поверхности.

Во время заточки сверла старайтесь быть точным и внимательно следите за тем, чтобы его режущие стороны были одного размера.

Если это не удается достичь, то смещенный центр ости обязательно приведет к тому, что отверстие сверления будет увеличенным и неровным.

Независимо от устройства, на котором выполняется заточка, нужно контролировать соотношение передних и задних углов кромки реза в направлении вращения.

Еще одно правило, которого следует придерживаться, чтобы правильно заточить сверло по бетону: чем тверже материал, тем больше угол заточки. Для победита он составляет 170 градусов.

В процессе заточки нельзя допускать нагревания сверла, т.к. могут появиться трещины и возможно отслоение твердосплавных пластин.

Для того, чтобы не допустить этого, периодически следует охлаждать сверло жидкостью. Для охлаждения можно использовать обычную воду.

Предлогаем посмотреть подборку видеороликов по заточке сверл с победитовыми напайками.

Как заточить сверла и буры по бетону: инструкция для начинающих мастеров

От автора: здравствуйте, уважаемые читатели! В кладовой домашнего мастера может храниться много разного инструмента.

Состав подобного арсенала варьируется в очень широких пределах, в зависимости от предпочтений хозяина.

Но, независимо от степени персонального мастерства, характера увлечений, навыков, проектных особенностей квартиры и других факторов, существуют некие точки соприкосновения, совпадения.

К таким общим моментам можно отнести победитовое сверло, без которого в типовом массовом жилье невозможно даже повесить шкаф, не говоря уже о каких-то более масштабных мероприятиях.

Это именно тот инструмент, что есть в каждой квартире. Или почти в каждой. Поэтому знать, как заточить сверло по бетону, в современных условиях важно любому.

Тем более, что ничего хитрого в этом процессе нет, и каких-то особых навыков или особенного инструментария не требуется.

При работе с бетоном, кирпичом, камнем режущая кромка тупится очень быстро — сказываются абразивные свойства обрабатываемого материала, поэтому острая грань довольно быстро стирается, «замыливается».

Конечно, можно приобрести новый инструмент, а затупившийся выбросить. Но это не совсем рациональный поступок, поскольку остаточный ресурс у сверл или буров еще приличный.

Часто в бюджетном сегменте встречаются буры и сверла, которые производителем не заточены — мастеру самому предстоит выбрать оптимальный вид и угол. Поэтому навык правки и заточки подобного инструмента не только облегчит какие-то виды работ, но и позволит сэкономить семейный бюджет.

Отличие победитового сверла от обычного

Традиционные сверла по металлу или дереву чаще всего делаются из инструментальной стали или так называемого быстрореза — легированной стали, хорошо переносящей температуры и высокие скорости резания. С материалами вроде кирпича, плитки, камня и бетона такой вариант не годится, поскольку:

- рабочая среда абразивная;

- инструмент быстро и интенсивно греется;

- из-за неоднородности обрабатываемого материала рабочие кромки испытывают сильные ударные нагрузки.

Поэтому сверла и буры имеют сложную конструкцию.

Основная часть инструмента, отвечающая за отвод и выброс продуктов сверления и крепления инструмента в перфораторе или дрели, может изготавливаться из недорогой, мало легированной стали.

А в качестве режущего элемента применяется победитовая пластина — особый сплав карбида вольфрама с небольшим добавлением кобальта и углерода. Пластина крепится на стальном хвостовике медной пайкой.

Такой наконечник хорошо сопротивляется истиранию, переносит высокие температуры. Но довольно хрупок и требует внимания при заточке. Ресурс сверла или бура чаще всего определяется степенью износа именно этой пластины.

Производительность при сверлении во многом зависит от правильной заточки инструмента.

Теперь об отличиях сверла и бура.

Сверло по камню или бетону с победитовой напайкой мало отличается от сверла по дереву или камню и по внешнему виду, и по заходу, и по заточке.

Сверление отверстий

Инструкция проведения работ достаточно простая:

- Тщательно подбираются рабочие инструменты. Перфоратором, из-за поперечного биения, отверстие получается немного большего диаметра, сверло лучше приобретать меньшего диаметра. Алмазная коронка бетон прорезает с минимальными допусками;

- Выполняется разметка поверхности для сверления отверстий;

- Для четкого позиционирования инструмента в центре отверстия, лучше наметить начальную точку пробойником по бетону или шлямбуром;

- Инструмент устанавливается в намеченное заранее углубление и перфоратором сверлится отверстие в бетоне;

Совет: При работе перфоратором или ударной дрелью образуется много пыли. Поэтому при сверлении отверстий, следует использовать защитные очки, перчатки и респиратор.

- Нажимая с большим усилием на рукоятку перфоратора, постепенно нужно продвигаться вглубь бетона;

- При сверлении достаточно глубокого гнезда маломощной ударной дрелью, необходимо применять несколько приемов, охлаждая периодически сверло;

- Для больших отверстий вначале нужно проходить по центру намеченного отверстия сверлом меньшего диаметра, а более мощным расширять полость до нужного размера;

- По завершении обработки, осматриваются режущие кромки инструмента;

- При необходимости сверло затачивается.

Особенности

Есть целый ряд критериев, которые позволяют отличить приспособление для бетона от инструмента, предназначенного для обработки иных материалов.

Форма рабочего элемента:

- Сверла для древесины обладают острым наконечником, который вонзается в структуру материала еще на начальной стадии обработки.

- Наконечник сверла для металлических сплавов имеет форму конуса, на котором есть заостренная часть.

- Тупой конец сверл для бетона сделан из победита.

Оттенок поверхности:

- Сверла для металла характеризуются черным оттенком.

- Инструменты для работы с древесиной отличаются обыкновенным металлическим блеском.

- Сверла для бетона обладают беловатой металлической расцветкой.

Угол режущих кромок:

- У приспособлений для работы с металлическими сплавами этот угол не превышает 140 градусов.

- У изделий для обработки дюралюминия, бронзы и латуни он варьируется от 110 до 120 градусов.

- У инструмента для пластика, меди и дерева угол колеблется от 90 до 100 градусов.

При внимательном подходе к выбору инструмента с учетом всех вышеописанных особенностей сверлильные работы будут выполнены без затруднений и в кратчайшие сроки.