Химическое соединение

«Бориум» перенаправляется сюда. Для синтетического химического элемента см. Бориум.

Карбид вольфрама

| Имена | |

| Название ИЮПАК Карбид вольфрама | |

| Другие имена Карбид вольфрама (IV) Тетракарбид вольфрама | |

| Идентификаторы | |

| Количество CAS |

|

| 3D модель (JSmol) |

|

| ChemSpider |

|

| ECHA InfoCard | 100.031.918 |

| Номер ЕС |

|

| PubChem CID |

|

| Номер RTECS |

|

| Номер ООН | 3178 |

| Панель управления CompTox (EPA) |

|

ИнЧИ

| |

Улыбки

| |

| Характеристики | |

| Химическая формула | Туалет |

| Молярная масса | 195.85 г · моль−1 |

| Внешность | Серо-черный блестящий массив |

| Плотность | 15,63 г / см3[1] |

| Температура плавления | 2,785–2,830 ° C (5,045–5,126 ° F; 3,058–3,103 К)[3][2] |

| Точка кипения | 6000 ° С (10830 ° F, 6270 К) при 760 мм рт.[2] |

| Растворимость в воде | Нерастворимый |

| Растворимость | Растворим в HNO 3, [3] |

| Магнитная восприимчивость (χ) | 1·10−5 см3/ моль[3] |

| Теплопроводность | 110 Вт / (м · К)[4] |

| Структура | |

| Кристальная структура | Шестиугольный, hP2[5] |

| Космическая группа | п6м 2, № 187[5] |

| Группа точек | 6m2[5] |

| Постоянная решетки | а = 2,906 Å, α = 90 °, β = 90 °, γ = 120 ° |

| Молекулярная форма | Тригонально-призматический (центр в C)[6] |

| Термохимия | |

| Теплоемкость (C ) | 39,8 Дж / (моль · К)[4] |

| Стандартный моляр энтропия (S о298) | 32,1 Дж / моль · К |

| Родственные соединения | |

| Другой анионы | Борид вольфрама Нитрид вольфрама |

| Другой катионы | Карбид молибдена Карбид титана Карбид кремния |

| Если не указано иное, данные для материалов приводятся в их стандартное состояние (при 25 ° C [77 ° F], 100 кПа). | |

| N проверять (что YN ?) | |

| Ссылки на инфобоксы | |

Карбид вольфрама

(химическая формула:

Туалет

) это химическое соединение (в частности, карбид) содержащие равные части вольфрам и углерод атомы. В своей основной форме карбид вольфрама представляет собой мелкодисперсный серый порошок, но его можно прессовать и формовать с помощью процесса, называемого спекание для использования в промышленное оборудование, режущие инструменты, абразивы, бронебойные снаряды и украшения.

Карбид вольфрама примерно вдвое жестче, чем стали, с Модуль для младших примерно 530–700 ГПа (от 77 000 до 102 000 фунтов на квадратный дюйм),[4][7][8][9] и вдвое больше плотности стали- почти посередине между вести и золото. Это сравнимо с корунд (α-Al 2О 3) в твердость и может быть отполирован и обработан только абразивными материалами повышенной твердости, такими как кубический нитрид бора алмазный порошок, круги и компаунды.

Содержание

- 1 Именование

- 2 Синтез

- 3 Химические свойства

- 4 Физические свойства

- 5 Структура

- 6 Приложения 6.1 Режущие инструменты для механической обработки

- 6.2 Боеприпасы

- 6.3 Горное и фундаментное бурение

- 6.4 Ядерная

- 6.5 Использование спорта

- 6.6 Хирургические инструменты

- 6.7 ювелирные украшения

- 6.8 Другой

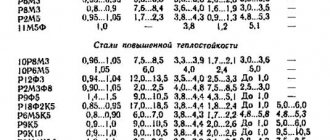

Физико-химические характеристики

Чистый вольфрам – в числе первых по плотности, твердости, первый по температуре плавления и кипения среди металлов. Эти физические свойства дополняет химическая стойкость даже при запредельных температурах.

| Свойства атома | |

| Название, символ, номер | Вольфра́м / Wolframium (W), 74 |

| Атомная масса (молярная масса) | 183,84(1) а. е. м. (г/моль) |

| Электронная конфигурация | 4f14 5d4 6s2 |

| Радиус атома | 137 пм |

| Химические свойства | |

| Ковалентный радиус | 170 пм |

| Радиус иона | (+6e) 62 (+4e) 70 пм |

| Электроотрицательность | 2,3 (шкала Полинга) |

| Электродный потенциал | W ← W3+ 0,11 В W ← W6+ 0,68 В |

| Степени окисления | +2, +3, +4, +5, +6 |

| Энергия ионизации (первый электрон) | 769,7 (7,98) кДж/моль (эВ) |

| Термодинамические свойства простого вещества | |

| Плотность (при н. у.) | 19,25 г/см³ |

| Температура плавления | 3695 K (3422 °C, 6192 °F) |

| Температура кипения | 5828 K (5555 °C, 10031 °F) |

| Уд. теплота плавления | 285,3 кДж/кг 52,31 кДж/моль |

| Уд. теплота испарения | 4482 кДж/кг 824 кДж/моль |

| Молярная теплоёмкость | 24,27 Дж/(K·моль) |

| Молярный объём | 9,53 см³/моль |

| Кристаллическая решётка простого вещества | |

| Структура решётки | кубическая объёмноцентрированная |

| Параметры решётки | 3,160 Å |

| Температура Дебая | 310 K |

| Прочие характеристики | |

| Теплопроводность | (300 K) 162,8 Вт/(м·К) |

| Номер CAS | 7440-33-7 |

При 1580°C легко куется, вытягивается до тонкой проволоки.

Данные преимущества создает структура вещества.

Тугоплавкий прочный металл, светло-серого цвета — вольфрам

На воздухе с относительной влажностью менее 60% сопротивление металла коррозии стопроцентное.

Синтез

Карбид вольфрама получают реакцией вольфрам металл и углерод при 1400–2000 ° С.[11] Другие методы включают запатентованный процесс с более низким температурным псевдоожиженным слоем, который реагирует либо на металлический вольфрам, либо на синий WO 3 с CO /CO 2 смесь и ЧАС 2 от 900 до 1200 ° C.[12]

Унитаз также можно производить путем отопления WO 3 с графитом: непосредственно при 900 ° C или в водороде при 670 ° C с последующей науглероживанием в аргоне при 1000 ° C.[13]Химическое осаждение из паровой фазы методы, которые были исследованы, включают:[11]

- реагируя гексахлорид вольфрама с водородом (как Восстановитель) и метан (в качестве источника углерода) при 670 ° C (1238 ° F)

WCl 6 + ЧАС 2 + CH 4 → WC + 6 HCl

- реагируя гексафторид вольфрама с водородом (в качестве восстановителя) и метанол (в качестве источника углерода) при 350 ° C (662 ° F)

WF 6 + 2 ЧАС 2 + CH 3ОЙ → WC + 6 ВЧ + ЧАС 2О

Распространенность на мировом рынке

Больше всего изделий из вольфрама производит Китай. В год он изготавливают 41 тысячу тонн материала. В России эта цифра не превышает 3,5 тысячи тонн. Для получения такого объёма в больших количествах используется вторичное сырье:

- Остатки карбида вольфрама.

- Стружка.

- Порошковый материал.

- Опилки.

Сегодня наблюдается уменьшение выпуска вольфрамовых нитей. Появилось много альтернативных технологий, касающихся освещения. Вместо обычных лампочек, устанавливают светодиодные лампы. Большой популярностью пользуются люминесцентные осветительные приборы.

Химические свойства

Есть два хорошо охарактеризованных соединения вольфрама и углерода, WC и полукарбид вольфрама

, W 2C. Оба соединения могут присутствовать в покрытиях, и пропорции могут зависеть от метода покрытия.[14]

Еще одно метастабильное соединение вольфрама и углерода может быть создано путем нагрева фазы WC до высоких температур с помощью плазмы, а затем закалки в инертном газе (плазменная сфероидизация).[15].

Этот процесс вызывает сфероидизацию макрокристаллических частиц WC и приводит к нестеициометрической высокотемпературной фазе. Туалет 1-х существует в метастабильной форме при комнатной температуре. Тонкая микроструктура этой фазы обеспечивает высокую твердость (2800-3500 HV) в сочетании с хорошей ударной вязкостью по сравнению с другими соединениями карбида вольфрама. Мета-стабильная природа этого соединения приводит к снижению высокотемпературной стабильности.

При высоких температурах WC разлагается на вольфрам и углерод, что может происходить при высоких температурах. термальный спрей, например, в методах высокоскоростного кислородного топлива (HVOF) и высокоэнергетической плазмы (HEP).[16]

Окисление WC начинается при 500–600 ° C (932–1112 ° F).[11] Устойчив к кислоты и атакован только плавиковая кислота/азотная кислота (ВЧ /HNO 3) смеси выше комнатной температуры.[11] Он реагирует с фтор газ при комнатной температуре и хлор выше 400 ° C (752 ° F) и не реагирует на высыхание ЧАС 2 до температуры плавления.[11] Мелкодисперсный WC легко окисляется в пероксид водорода водные растворы.[17] При высоких температурах и давлениях реагирует с водным карбонат натрия формирование вольфрамат натрия, процедура, используемая для восстановления лома цементированного карбида из-за его селективности.

Электроосаждение вольфрама из расплавленных солей.

Из водных растворов вольфрам в чистом виде не может быть выделен, так как он более электроотрицателен, чем водород. Водные электролиты могут быть использованы для осаждения сплавов вольфрама с никелем, железом и кобальтом.

В литературе известны работы по получению и электрорафинированию вольфрама из оксидных и галогенидно-оксидных расплавов, но эти работы в основном относятся к получению порошков вольфрама.

Только в небольшом числе работ содержатся данные по электроосаждению сплошных вольфрамовых покрытий, которые получены почти исключительно либо из чисто оксидных расплавов, либо с добавками галогенидов.

Одной из первых работ по электролизу оксидных расплавов является работа Ван-Лимпта, проведенная в 1925г. Исследовались вольфраматы щелочных металлов и их смеси. Для вольфрамирования рекомендован слабокислый электролит при концентрации трехокиси вольфрама до 5 мол.%. Электролиз проводят при температуре 900-1050о С в интервале катодных плотностей тока от 20 до 80 А/дм2. Получены вольфрамовые покрытия толщиной от 20 до 100 мкм на медных и никелевых подложках. Более толстые осадки получают многократным осаждением. А.Н. Барабошкиным с сотрудниками были проведены систематические исследования продуктов катодного выделения из расплавленных вольфрамовых систем в зависимости от условий осаждения; температуры, состава электролита, катодной плоскости тока, что позволило разграничить области осаждения вольфрамовых бронз и металлического вольфрама. Область выделения вольфрама сдвинута в сторону высоких температур и концентраций трехокиси вольфрама до 20 мол.%.

Сплошные покрытия вольфрама толщиной до 150 мкм могут быть получены на меди, никеле, графите, молибдене и вольфраме электролизом поливольфрамовой ванны состава Na2WO4 — 20 мол.% WO3 в интервале температур 815-900о С и катодных плотностей тока 0,01- 0,1 А/см2. Осадки имеют крупнокристаллическую структуру, вследствие чего уже при толщинах 150-200 мкм они очень шероховаты. Найдено, что значительное влияние оказывает эпитаксия. Величина зерна в осадке определяется размером зерен в подложке. Микротвердость металла 380-480 кг/мм2. Покрытия обладали аксиальной текстурой <111>, обычно не очень сильной. Огранка растущей поверхности вольфрамового осадка образована гладкими плоскостями семейства {112}. Зерна имели двойниковую структуру.

Чтобы измельчить зерна в осадке и тем самым увеличить толщину сплошного покрытия, в атмосферу над расплавом вводили углекислый газ. С увеличением парциального давления углекислого газа осадки становятся мелкокристаллическими, но столбчатая структура сохраняется. Наблюдается увеличение микротвердости до 500-560 кг/мм2 и повышение содержания углерода в осадке до 0,1-0,3 мас.%.

Эти же авторы попытались уменьшить размер зерна в осадке наложением катодных импульсов тока как в начале, так и по ходу электролиза. Начальные импульсы тока величиной до 20 А/см2 измельчают зерно в осадке.

Чем больше амплитуда импульса, тем сильнее этот эффект. Импульсы, накладываемые во время роста сплошного слоя вольфрама не нарушаютмонокристальности зерен осадка, и вызывают лишь увеличение дефектности слоя.

Электроосаждение вольфрама из поливольфраметных расплавов проводили на воздухе, контейнерами для расплава служили тигли из алунда или кварца. Эти материалы взаимодействуют с расплавом, что приводит к загрязнению осадка вольфрама алюминием или кремнием. Содержание алюминия и кремния в некоторых осадках составляло соответственно 0,1 и 0,3 мас.%.

Недостаток чисто вольфраматной ванны — высокая концентрация вольфрама в расплаве. В качестве разбавителей применяются либо оксидные, либо галогенидные расплавы.

Дэвис и Джентри применили вольфраматно-метаборатную ванну для получения сплошных осадков вольфрама. Электролиз вели в атмосфере азота. Были получены сплошные вольфрамовые осадки толщиной до 500 мкм на никелевых и молибденовых подложках при температуре 900о С и катодных плотностях тока 0,010-0,030 А/см2. Выход по току составлял 85-100%. Микротвердость вольфрама — 425 кг/мм2. Осадки имели слабую текстуру с осью <100>. McCawley с соавторами усовершенствовали эту ванну. Замена атмосферы азота на аргон и более тщательное обезвоживание расплава дало возможность получить гладкие и хорошо сцепленные с подложкой осадки толщиной до 650 мкм. Электролиз проводился с катодами из никеля, молибдена и нержавеющей стали. Анод — чистый вольфрам. Катод вращался со скоростью 150-200 об/мин. Катодная плотность тока изменялась в пределах 0,04-0,06 А/см2, температура — 900о С. Понижение температуры вызывает осаждение вольфрама в виде темного рыхлого порошка.

В электролите состава (мас.%): CaCl2 — 87,CaWO4 — IO,CaO-3, за однократное осаждение при температурах 900-1050о С и катодной плотности 0,1-0,2 А/см2 были получены вольфрамовые слои толщиной 50-60 мкм при катодном выходе по току сплошного осадка 50-70%. По мере утолщения осадка происходит укрупнение зерна вольфрама, что приводит в конце концов к прогрессирующему росту отдельных выступов и превращению их в дендриты. Добавка окиси кальция к расплаву измельчает зерна в катодном осадке и дает возможность получать беспористые покрытия толщиной 150-170 мкм. Повышение катодной плотности тока от 0,3 до 1А/см2 вызывает резкое измельчение зерна и возрастание шероховатости, что приводит к ограничению толщины сплошного осадка до 10-15 мкм. Покрытия обладали текстурой . Зависимость степени совершенства текстуры от катодной плотности тока, концентрации вольфрамата и окиси кальция имеет экстремальный характер. Максимум на этих кривых соответствует катодной плотности тока 0,1 А/см2, концентрации вольфрамата 10 мас.% и окиси кальция 0,5 мас.%. Опыты проводили в алундовом тигле в атмосфере воздуха.

В хлоридно-оксидном расплаве (мол.%): NaCl-KCl (I:I) — 85-95, вольфрамат щелочного металла 2-10, метафосфат щелочного металла 0,25-2, пирофосфат щелочного металла I-3 при температуре 7000С и плотностях тока 0,02-0,05 А/см2 были получены сплошные вольфрамовые покрытия толщиной до 150 мкм.

Компактные слои вольфрама толщиной 5-6 мкм за единичный цикл электролиза при температуре 850-9000С и катодной плотности тока 0,6-0,8 А/см2 осаждали в расплаве следующего состава (масс.%): NaCl-79, Na2WO4-20, Na2CO3 — 1. Авторам не удалось увеличить толщину покрытия при применении пульсирующего и наложением переменного тока в различных режимах.

Изучено электроосаждение вольфрама из оксидно-галогенидного расплава (масс.%): NaCl — 60, Na3WO3 — 40. Электролиз проводили при плотностях тока 0,01-0,1 А/см2 и температуре 840-920оС. При 920о С и плотностях тока 0,01-0,02 А/см2 осаждаются компактные мелкокристаллические вольфрамовые покрытия. С возрастанием плотности тока осадки становятся крупнокристаллическими, сплошность покрытия нарушается из-за интенсивного развития дендритов. Толстые сплошные слои получают многократным повторением процесса либо с периодическим анодным травлением его в этом же расплаве после пропускания 0,1 А-час/см2. Микротвердость вольфрамовых покрытий 420-450 кг/мм2.

Имеются сообщения о применении галогенидных электролитов для рафинирования, получения вольфрамовых порошков и покрытий.

Меллорс и Сендероф предложили для получения толстых (до нескольких мм) вольфрамовых покрытий фторидный расплав следующего состава (масс.%): 70-90% эвтектики KF — NaF и 10-30% фторида вольфрама. Электроосаждение проводится в инертной атмосфере, при температуре 700-900о С и катодной плотности тока 0,002-0,2 А/см2. Структура осадков столбчатая. Микротвердость осадков составляла 400-450 кг/мм2. Примеси анионов хлора, брома и кислорода допускаются в очень незначительных количествах, так как вызывают образование пористых осадков.

Были подробно изучены режимы осаждения сплошных слоев вольфрама из фторидных расплавов. Отмечается, что при высоких концентрациях ионов вольфрама в расплаве (150 мас.% и выше) сплошные осадки могут быть получены при высокой температуре — 900о С и выше. При концентрациях ионов вольфрама 1-5 мас.% сплошные слои удается получить при 700-800о С — чем ниже температура, тем ниже плотность тока (0,07-0,1 и 0,01 А/см2 при 800 и 700о С соответственно). Осадки имели хорошо выраженную столбчатую структуру и в большинстве случаев текстуру <111>. Зерна в осадках имели двойниковую структуру. Микротвердость осадков составляла 440-500 кг/мм2. В опытах большой продолжительности со временем нормальный ход электролиза нарушается: резко падает катодный выход по току до 10-20%.

Сучков с соавторами предложили использовать для получения тонкодисперсного порошка вольфрама хлоридно-фторидный расплав следующего состава (мас.%): KF — 38-42, KCI — 38-42, WCl6- 16-24. Для электрорафинирования применяется расплав состава (мас.%): 60 KCI-30 NaF-10 WCl6. Электролиз проводили в интервале температур 700-800о С при катодной плотности тока 0,6 А/см2. Катодный выход по току составлял 74-84%.

Ervin и Heltz предложили использовать расплав хлорида вольфрама и хлоридов щелочных или щелочноземельных металлов для получения чистого вольфрама. Плотность тока 0,025 А/см2, температура 900о С. Вольфрам осаждается в виде губки.

Описан электролиз хлоридных электролитов: KCl-NaCl-WCl6, LiCl-KCl-WCl6. Однако, авторам не удалось получить сплошных вольфрамовых слоев и эти расплавы были признаны не перспективными из-за их неустойчивости. Катодные осадки имели вид тонкого черного порошка, а выход по току не превышал 15%.

В расплаве KCl-NaCl (1:1) +4,8 мас.% WCl4 при температурах 680-900о С и катодных плотностях тока 0,2-4 А/см2 были получены вольфрамовые порошки. Повышение температуры способствует получению крупнокристаллических осадков. В том же направлении действует повышение катодной плотности тока. В случае непродолжительного времени электролиза (10 мин.) максимальный катодный выход по току составляет 57%, с увеличением продолжительности осаждения выход по току составляет около 26%. Электролиз проводили в кварцевом электролизере в атмосфере очищенного аргона.

В единственной работе по электроосаждению вольфрама из хлоридных расплавов были получены сплошные осадки толщиной I00 мкм. Осаждение проводили в расплаве CaCl — Ca2WCl6 (4-I0 мас.% W) при температурах 750-800о С и катодных плотностях тока 0,03-0,05 А/см2. Покрытия были с высокой микротвердостью — 600 кг/мм2 и неориентированные. Электролиз проводили в кварцевом электролизере в атмосфере очищенного инертного газа. Расплав помещали в тигель из стеклоуглерода. Отмечается, что вольфрамсодержащий расплав взаимодействует с кварцевой стенкой электролизера.

Одной из важных задач при разработке процессов электроосаждения вольфрама является выбор электролита, обеспечивающий получение сплошных беспористых покрытий толщиной до нескольких миллиметров с определенной структурой и ориентацией, высокой степени чистоты и с хорошими механическими свойствами при высокой скорости осаждения.

Сплошные вольфрамовые слои могут быть осаждены из трех типов расплавов: оксидных, галогенидно-оксидных и галогенидных. Из приведенных литературных данных можно сделать вывод о преимуществах, недостатках и о возможности применения того или иного расплава.

Чисто оксидные и галогенидно-оксидные расплавы не требуют защитной атмосферы, хорошо растворяют окислы металлов, что позволяет получать осадки вольфрама со столбчатой структурой на различных подложках из графита, меди, никеля и молибдена.

Однако, эти расплавы имеют ряд недостатков:

- Расплавы довольно агрессивны, в связи с чем возникают трудности в выборе материала для контейнера. Нестойкость контейнера в атмосфере воздуха вызывает иногда необходимость в создании инертной атмосферы в электролизере.

- Максимальная толщина сплошных покрытий 50-200 мкм. Более толстые слои получаются только при использовании дополнительных приемов для измельчения зерна в осадке, что осложняет получение покрытий и часто ухудшает его свойства.

- Низкая скорость осаждения потому, что равновесная валентность ионов вольфрама вследствие образования прочных комплексов с кислородом выше и равна шести, а качественные покрытия получаются только при низких плотностях тока 0,01-0,1 А/см2.

Несмотря на эти недостатки оксидные и галогенидно-оксидные электролиты могут быть использованы для получения сплошных вольфрамовых покрытий небольшой толщины на различных металлических подложках.

Применение фторидной ванны ограничивает токсичность, агрессивность, плохая растворимость в воде фторидных солей. Недостатком этого расплава является использование в качестве составной части расплава фторида калия — сильно гигроскопичного соединения. Недостаточное обезвоживание его приводит к осаждению пористых слоев.

Большинство осадков вольфрама, полученных электролизом оксидных, галогенидно-оксидных и фторидных расплавов, имели аксиальную текстуру <111>. Зерна в осадке являются двойниками. Огранка растущей поверхности осадка образована плоскостями семейства {112}. Совершенство текстуры определяется условиями электроосаждения: составом расплава, температурой, катодной плотностью тока. Известно, что хлоридные расплавы успешно используются для осаждения покрытий из таких тугоплавких металлов как молибден, рений, ниобий, ванадий. Поэтому представляет большой интерес осаждения вольфрама из хлоридных расплавов. По сравнению с другими электролитами хлоридные расплавы имеют ряд преимуществ: относительно низкую температуру плавления, высокий потенциал разложения, хорошую растворимость в воде, не ядовиты, не агрессивны. Прочность комплексов, малая летучесть фторидов по сравнению с хлоридами определяет их преимущества.

Поэтому также представляет интерес электроосаждение вольфрама из хлоридно-фторидной ванны, в которой сочетаются преимущества хлоридов и фторидов.

Как видно из приведенных литературных данных, существует много различных расплавов для получения сплошных слоев вольфрама, но ни один из них, кроме фторидного электролита, не дал возможности осадить толстых осадков. Не были получены они и из хлоридных расплавов. Это, по-видимому, не следствие специфики хлоридных электролитов как сред для электроосаждения, а связано с тем, что при исследованиях не учитывались особенности как хлоридного расплава, так и металлического вольфрама.

К особенностям хлоридных расплавов следует отнести их чувствительность к чистоте эксперимента и особенно к кислородсодержащим примесям. Галогениды вольфрама имеют высокое сродство к кислороду, вследствие чего кислородсодержащие материалы не могут быть использованы в качестве контейнеров. В вольфраме незначительна растворимость примесей внедрения (кислорода и углерода), причем она уменьшается с понижением температуры.

Физические свойства

Карбид вольфрама имеет высокую температуру плавления при 2870 ° C (5200 ° F), точку кипения 6000 ° C (10830 ° F) при давлении, эквивалентном 1 стандартной атмосфере (100 кПа),[2] теплопроводность 110 Вт · м−1· K−1,[4] и коэффициент температурного расширения из 5,5µ

м · м−1· K−1.[7]

Карбид вольфрама чрезвычайно твердый и занимает от 9 до 9,5 баллов. Шкала Мооса, и с Виккерс количество около 2600.[8] Оно имеет Модуль для младших примерно 530–700 ГПа,[4][7][8][9] а объемный модуль 630–655 ГПа и модуль сдвига 274 ГПа.[18] Предел прочности на разрыв 344 МПа,[9] предел прочности при сжатии около 2,7 ГПа и коэффициент Пуассона 0,31.[18]

Скорость продольной волны ( скорость звука) через тонкий стержень из карбида вольфрама 6220 м / с.[19]

Низкий карбид вольфрама удельное электрическое сопротивление около 0,2µ

Ом · м сопоставимо с некоторыми металлами (например, ванадий 0.2

µ

Ом · м).[11][20]

Туалет легко смоченный как расплавленными никель и кобальт.[21] Исследование фазовой диаграммы системы W-C-Co показывает, что WC и Co образуют псевдобинарную систему. эвтектика. В фазовая диаграмма также показывает, что существуют так называемые η-карбиды состава (W, Co) 6C которые могут образовываться, и хрупкость этих фаз делает важным контроль содержания углерода в карбидах WC-Co.[21]

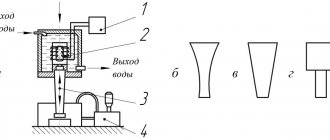

Нанесение защитного слоя на деталь

Вследствие описанных выше факторов, при покрытии карбидами вольфрама поверхности деталей возрастают не только их износостойкость, но также стойкость против эрозии и окалины. Фактор хрупкости снимается за счёт чрезвычайно малой толщины наносимого карбидсодержащего слоя, который в большинстве случаев не превышает десятков микрон. Такой способ применения карбидов вольфрама более целесообразен: наличие пластичной подложки основного металла снижает чувствительность поверхности от вредного воздействия циклически возникающих рабочих нагрузок, в то время, как высокая поверхностная твёрдость способствует стойкости против износа. Сокращается и расход металлов/сплавов.

Практический диапазон толщины покрытий, содержащих карбиды вольфрама – 100…250 мкм.

Применяются следующие

методы нанесения поверхностных покрытий из карбида вольфрама:

- Газопламенное напыление.

- Плазменное напыление.

- Детонационное нанесение.

При газопламенном напылении мелкодисперсный порошок карбида расплавляется теплом кислородно-ацетиленового пламени, температура в факеле которого достигает 20000С. Скорость движения частиц в газовом потоке достигает 150…200 м/с, вследствие чего они приобретают большую кинетическую энергию. Она позволяет частицам легко внедряться в микропустоты на поверхности основного металла, а застывая там, образовывать прочное покрытие.

Технология газопламенного напыления обладает существенным недостатком. Наличие кислорода в пламени способствует частичному выгоранию углерода. Поэтому более качественными процессами напыления, являются технологии с применением плазмы. Высокотемпературная (более 50000С) плазма исключает попадания в зону обработки даже атомарного кислорода, поэтому химсостав конечного карбидсодержащего слоя полностью соответствует исходному. Кроме того, производительность плазменного напыления выше, чем газопламенного, т.к. в последнем случае рабочую камеру периодически приходится очищать от остатков выделившегося углерода методом аргонной откачки.

При детонационном напылении деталь помещают в подвижную среду, где находятся взвешенные частицы карбидов вольфрама. Объём герметизируется, после чего среда поджигается. Возникающие в результате высокие температуры резко увеличивают скорость перемещения взвешенных частиц, которые равномерным слоем откладываются на поверхности детали.

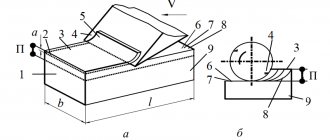

Структура

Структура α-WC, атомы углерода серые.[5]

Есть две формы туалета: шестиугольник форма, α-WC (hP2, космическая группа п6м2, № 187),[5][6] и кубический высокотемпературная форма β-WC, имеющая структура каменной соли.[22] Гексагональную форму можно представить себе как состоящую из простой гексагональной решетки атомов металлов слоев, лежащих непосредственно друг над другом (т. Е. Не плотно упакованных), с атомами углерода, заполняющими половину пустот, что придает как вольфраму, так и углероду правильную тригональную призму, 6 координация.[6] Из размеров элементарной ячейки[23] могут быть определены следующие длины связей: расстояние между атомами вольфрама в гексагонально упакованном слое составляет 291 мкм, кратчайшее расстояние между атомами вольфрама в прилегающих слоях составляет 284 мкм, а длина углеродной связи вольфрама составляет 220 мкм. Таким образом, длина связи вольфрам-углерод сравнима с одинарной связью в W (CH 3) 6 (218 пм), в котором сильно искажена тригонально-призматическая координация вольфрама.[24]

Молекулярный WC был исследован, и эта газовая фаза имеет длину связи 171 пм для 184W12 C.[25]

Стадии обработки прутков

Если длина штабика не превышает 10−15 см, обработке подвергаются детали диаметром 7 мм. Для получения такого размера поднимают температуру до 1500 градусов. Дополнительным нагревателем выступает молибден.

Для получения изделия диаметром 4,5 мм рабочая температура уменьшается до 1300 °C. Сечение 2,75 мм получается при аналогичной температуре.

Все вольфрамовые прутки подразделяются на несколько групп. Они обозначаются:

- ВТ.

- ВЛ.

- ВИ.

- ВА.

- ВЧ.

Для изготовления прутков ВТ, ВЛ, ВИ используется очень высокая температура. Она намного ниже при получении вольфрамовых изделий ВЧ и ВА.

Основой этого материала стали вольфрамовые слитки, изготовленные методом плавления. Горячая обработка таких слитков не делается. Это связано с их структурой, в которую входят грубые кристаллы. При горячей обработке металл начинает трескаться.

Такие слитки обрабатываются горячим прессованием. Степень прессования составляет 90%. Сначала деталь прессуют при температуре 1900 градусов. Затем температуру понижают до 1500 градусов и выполняют повторную операцию. Готовую заготовку отправляют на горячую ковку.

Приложения

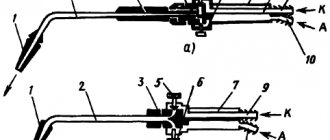

Режущие инструменты для механической обработки

Смотрите также: Цементированный карбид

Твердосплавные сверла и концевые фрезы

Спеченный карбид вольфрама — кобальт режущие инструменты очень устойчивы к истиранию и могут выдерживать более высокие температуры, чем стандартные быстрорежущая сталь (HSS) инструменты. Режущие поверхности из карбида часто используются для механическая обработка через такие материалы, как углеродистая сталь или же нержавеющая сталь, а также в приложениях, где стальные инструменты будут быстро изнашиваться, например, при крупносерийном и высокоточном производстве. Поскольку твердосплавные инструменты лучше сохраняют острую режущую кромку, чем стальные, они, как правило, обеспечивают лучшую чистовую обработку деталей, а их термостойкость обеспечивает более быструю обработку. Материал обычно называют цементированный карбид, твердый карбид, твердый металл или кобальт с карбидом вольфрама. Это композит с металлической матрицей, где частицы карбида вольфрама являются агрегатом, а металлические кобальт служит матрицей.[26][27]

Боеприпасы

Карбид вольфрама в его монолитной спеченной форме или гораздо чаще в кобальтовом композите карбид вольфрама (в котором мелкие керамические частицы карбида вольфрама внедрены в металлическое кобальтовое связующее, образуя композит с металлической матрицей или MMC), часто используется в бронебойные боеприпасы, особенно где обедненный уран недоступен или является политически неприемлемым. W 2C снаряды впервые применили немецкие Люфтваффе танкист эскадрильи в Вторая Мировая Война. Однако из-за ограниченных запасов вольфрама в Германии, W 2C материал был зарезервирован для изготовления станков и небольшого количества снаряды. Это эффективный пенетратор благодаря сочетанию высокой твердости и очень высокой плотности.[28][29]

Боеприпасы из карбида вольфрама сейчас вообще относятся к категории сабо тип. SLAP, или подбитый пробиватель легкой брони, где пластиковый поддон выбрасывается у дула ствола, является одним из основных типов диверсионных боеприпасов для стрелкового оружия. Не выбрасываемые куртки, независимо от материала куртки, воспринимаются не как сабо, а как пули. Однако обе конструкции являются общими для обозначенных боеприпасов для легкого бронебойного стрелкового оружия. Отказ от башмаков, которые используются с основным орудием M1A1 Abrams, более распространен в боеприпасах для высокоточных орудий.[30][31]

Горное и фундаментное бурение

Роликовый конический узел Tricone из расточной развертки, демонстрирующий выступающие кнопки из карбида вольфрама, вставленные в ролики

Карбид вольфрама широко используется в горнодобывающей промышленности в буровых долотах с перфоратором, забойные молотки, роликовые резаки, длинный стеновой плуг стамески, комбайн с длинными стенками выбирает скучный развертки и туннельные бурильные машины. Обычно он используется в качестве вставки для пуговицы, установленной в окружающей матрице из стали, которая составляет основу долота. По мере того как пуговица из карбида вольфрама изнашивается, более мягкая стальная матрица, содержащая ее, также изнашивается, обнажая еще больше вставок пуговицы.

Ядерная

Карбид вольфрама также является эффективным отражатель нейтронов и как таковой использовался во время ранних исследований цепных ядерных реакций, особенно для оружия. А авария с критичностью произошло в Лос-Аламосская национальная лаборатория 21 августа 1945 г., когда Гарри Даглян случайно уронил кирпич из карбида вольфрама на плутоний сфера, известная как ядро демона, вызывая докритическая масса перейти в сверхкритический с отраженным нейтроны.

Использование спорта

А Nokian велосипедная шина с шипами из карбида вольфрама. Шипы окружены алюминием.

Треккинговые палки, используется многими туристы для баланса и уменьшения давления на суставы ног обычно используйте твердосплавные наконечники, чтобы добиться сцепления при размещении на твердых поверхностях (например, на камнях); твердосплавные наконечники служат намного дольше, чем наконечники других типов.[32]

Пока лыжная палка Наконечники обычно не изготавливаются из твердого сплава, так как они не должны быть особенно твердыми даже для пробивания слоев льда, как это обычно бывает с наконечниками лыжероллеров. Катание на роликах подражает беговые лыжи и используется многими лыжниками для тренировок в теплое время года.

Заостренные шипы с твердосплавными наконечниками (известные как шпильки) можно вставлять в приводные гусеницы снегоходы. Эти шипы улучшают сцепление с обледеневшими поверхностями. Более длинные V-образные сегменты вставляются в рифленые стержни, называемые износостойкими стержнями, под каждой лыжей снегохода. Относительно острые карбидные кромки улучшают управляемость на более твердых обледенелых поверхностях. Твердосплавные наконечники и сегменты снижают износ, возникающий при переходе снегохода через дороги и другие абразивные поверхности.[33]

Автомобиль, мотоцикл и велосипед шины с шипами из карбида вольфрама обеспечивают лучшее сцепление на льду. Их обычно предпочитают стальным шпилькам из-за их превосходной износостойкости.[34]

Карбид вольфрама может использоваться в кулинария, ковка лошади, чтобы улучшить сцепление с дорогой на скользкой поверхности, такой как дорога или лед. Копытные гвозди с твердосплавным наконечником можно использовать для крепления туфли;[35] в США бор — стружка карбида вольфрама в матрице из более мягкого металла, такого как бронза или низкоуглеродистая сталь — могут быть приварены к небольшим участкам изнанки обуви перед примеркой.[36]:73

Хирургические инструменты

Карбид вольфрама также используется для изготовления хирургических инструментов, предназначенных для открытой хирургии (ножницы, щипцы, кровоостанавливающие зажимы, рукоятки для лезвий и т. Д.) И лапароскопическая хирургия (захваты, ножницы / резак, иглодержатель, прижигание и т. д.). Они намного дороже, чем их аналоги из нержавеющей стали, и требуют деликатного обращения, но дают лучшие характеристики.[37]

ювелирные украшения

Кольцо из карбида вольфрама

Карбид вольфрама, как правило, в форме цементированный карбид (частицы карбида припаянный вместе металлом), стал популярным материалом в индустрии свадебных украшений из-за его чрезвычайной твердости и высокой устойчивости к царапинам.[38][39] Даже при высокой ударопрочности эта чрезвычайная твердость также означает, что при определенных обстоятельствах она может иногда разрушаться.[40] Некоторые считают это полезным, поскольку удар может разрушить вольфрамовое кольцо, быстро удалив его, а драгоценные металлы согнутся и потребуют резки. Карбид вольфрама примерно в 10 раз тверже 18-каратного золота. Помимо дизайна и высокого блеска, часть его привлекательности для потребителей заключается в его техническом характере.[38] Специальные инструменты, такие как стопорные клещи, могут потребоваться, если такое кольцо необходимо быстро удалить (например, из-за неотложной медицинской помощи после травмы руки, сопровождающейся отеком).[41]

Другой

Сферический карбид вольфрама под растровым электронным микроскопом, увеличение x950, лаборатория материалов

Карбид вольфрама широко используется для изготовления вращающегося шара в наконечниках шариковые ручки которые рассеивают чернила во время письма.[42]

Карбид вольфрама — распространенный материал, используемый при производстве калибровочные блоки, используется как система для производства прецизионных длин в метрология размеров.[нужна цитата

]

Английский гитарист Мартин Симпсон известно использование карбида вольфрама на заказ слайд гитары.[43] Твердость, вес и плотность слайда делают его превосходным. поддерживать и объем по сравнению со стандартными направляющими из стекла, стали, керамики или латуни.

Карбид вольфрама исследовался на предмет его потенциального использования в качестве катализатор и было обнаружено, что он напоминает платина в его катализе производства воды из водорода и кислорода при комнатной температуре, снижение из триоксид вольфрама водородом в присутствии воды, а изомеризация из 2,2-диметилпропана в 2-метилбутан.[44] Он был предложен в качестве замены иридий катализатор в гидразин-приведенный спутниковые двигатели.[45]

Покрытие из карбида вольфрама использовалось на тормозных дисках в высокопроизводительных автомобильных системах для улучшения характеристик, увеличения интервалов обслуживания и уменьшения тормозной пыли.[46]

Области применения вольфрама

Обработка детали выполняется только при повышенной температуре. Поэтому из такого металла изготавливают:

- Сварочные электроды.

- Прутки.

Эти электроды не плавятся. Их используют для работы с высоколегированными сталями, а также различными металлическими сплавами.

Вольфрамовая проволока применяется для создания нагревательных спиралей в лампах накаливания. Из неё изготавливают термопары, определяющие значение высокой температуры.

Рекомендации

- https://gestis-en.itrust.de/nxt/gateway.dll/gestis_en/491085.xml

- ^ абc

Поханиш, Ричард П. (2012).

Справочник Ситтига по токсичным и опасным химическим веществам и канцерогенам

(6-е изд.). Elsevier, Inc. п. 2670. ISBN 978-1-4377-7869-4 . - ^ абc

Хейнс, Уильям М., изд. (2011).

CRC Справочник по химии и физике

(92-е изд.). Бока-Ратон, Флорида: CRC Press. п. 4.96. ISBN 1439855110 . - ^ абcdе

Блау, Питер Дж. (2003).

Износ материалов

. Эльзевир. п. 1345. ISBN 978-0-08-044301-0 . - ^ абcdеж

Курлов, п. 22 - ^ абc

Уэллс, А. Ф. (1984).

Структурная неорганическая химия

(5-е изд.). Оксфордские научные публикации. ISBN 0-19-855370-6 . - ^ абc

Курлов, п. 3 - ^ абc

Грувер, Микелл П. (2010).

Основы современного производства: материалы, процессы и системы

. Джон Вили и сыновья. п. 135. ISBN 978-0-470-46700-8 . - ^ абc

Кардарелли, Франсуа (2008).

Справочник по материалам: краткий настольный справочник

. Springer Science & Business Media. п. 640. ISBN 978-1-84628-669-8 . - Хельменстин, Энн Мари. Факты о вольфраме или вольфраме. chemistry.about.com

- ^ абcdеж

Пирсон, Хью О. (1992).

Справочник по химическому осаждению из паровой фазы (CVD): принципы, технология и применение

. William Andrew Inc. ISBN 0-8155-1300-3 . - Лакнер А. и Фильцвизер А. «Науглероживание порошка карбида вольфрама (WC) газом» Патент США 6,447,742 (2002)

- Чжун, Ю .; Шоу, Л. (2011). «Исследование синтеза наноструктурированных частиц WC – 10 мас.% Co из WO 3, Co 3О 4, и графит ». Журнал материаловедения

.

46

(19): 6323–6331. Bibcode:2011JMatS..46.6323Z. Дои:10.1007 / s10853-010-4937-у. - Jacobs, L .; М. М. Хайленд; М. Де Бонте (1998). «Сравнительное исследование покрытий из WC-металлокерамики, напыленных с помощью HVOF и HVAF процесса». Журнал технологии термического напыления

.

7

(2): 213–8. Bibcode:1998JTST …. 7..213J. Дои:10.1361/105996398770350954. - {{| AU — Károly, Z. | AU — Szépvölgyi, János | PY — 2005/02/01 | SP — 221 | EP — 224 | T1 — Плазменная сфероидизация керамических частиц | VL — 44 | DOI = 10,1016 / j. cep.2004.02.015 | JO — Химическая инженерия и обработка — CHEM ENG PROCESS

- Nerz, J .; Б. Кушнер; А. Ротолико (1992). «Микроструктурная оценка покрытий карбид вольфрама-кобальта». Журнал технологии термического напыления

.

1

(2): 147–152. Bibcode:1992JTST …. 1..147N. Дои:10.1007 / BF02659015. - Nakajima, H .; Кудо, Т .; Мизуно, Н. (1999). «Реакция металла, карбида и нитрида вольфрама с пероксидом водорода, характеризующаяся 183W Ядерный магнитный резонанс и рамановская спектроскопия «. Химия материалов

.

11

(3): 691–697. Дои:10,1021 / см 980544o. - ^ аб

Курлов, стр.30, 135 - «Скорость звука в различных средах». РФ Кафе. Получено 4 апреля 2013.

- Киттель, Чарльз (1995). Введение в физику твердого тела

(7-е изд.). Wiley-India. ISBN 81-265-1045-5 . - ^ аб

Эттмайер, Питер; Вальтер Ленгауэр (1994).

Карбиды: химия твердого тела переходных металлов энциклопедия неорганической химии

. Джон Вили и сыновья. ISBN 0-471-93620-0 . - Сара, Р. В. (1965). «Фазовые равновесия в системе вольфрам — углерод». Журнал Американского керамического общества

.

48

(5): 251–7. Дои:10.1111 / j.1151-2916.1965.tb14731.x. - Руди, Э .; Ф. Бенесовский (1962). «Untersuchungen im System Tantal-Wolfram-Kohlenstoff». Monatshefte für Chemie

.

93

(3): 1176–95. Дои:10.1007 / BF01189609. - Кляйнхенз, Свен; Валери Пфенниг; Конрад Сеппельт (1998). «Подготовка и структуры , [Re (CH3)6], [Nb (CH3)6]−, и [Ta (CH3)6]−». Химия: европейский журнал

.

4

(9): 1687–91. Дои:10.1002 / (SICI) 1521-3765 (19980904) 4: 9 3.0.CO; 2-R. - Sickafoose, S.M .; A.W. Смит; М. Д. Морс (2002). «Оптическая спектроскопия карбида вольфрама (WC)». J. Chem. Phys.116

(3): 993. Bibcode:2002ЖЧФ.116..993С. Дои:10.1063/1.1427068. - Рао (2009). Технология производства Том II 2E

. Тата Макгроу-Хилл Образование. п. 30. ISBN 978-0-07-008769-9 . - Дэвис, Джозеф Р., Международный справочный комитет ASM (1995). Инструментальные материалы

. ASM International. п. 289. ISBN 978-0-87170-545-7 .CS1 maint: несколько имен: список авторов (связь) - Форд, Роджер (2000). Секретное оружие Германии во Второй мировой войне

. Зенит Отпечаток. п. 125. ISBN 978-0-7603-0847-9 . - Залога, Стивен Дж. (2005). Батальоны танков и истребителей танков США в ВЭТО 1944–45

. Osprey Publishing. п. 37. ISBN 978-1-84176-798-7 . - Грин, Майкл и Стюарт, Грег (2005). M1 Abrams на войне

. Зенит Отпечаток. п. 66. ISBN 978-0-7603-2153-9 . - Такер, Спенсер (2004). Танки: иллюстрированная история их воздействия

. ABC-CLIO. п. 348. ISBN 978-1-57607-995-9 . - Конналли, Крейг (2004). Справочник по альпинизму: современные инструменты и методы, которые приведут вас к вершине

. McGraw-Hill Professional. п. 14. ISBN 978-0-07-143010-4 . - Херманс, Ричард (2006). Расследование и реконструкция снегоходов и квадроциклов

. Издательская . п. 13. ISBN 978-0-913875-02-5 . - Хэмп, Рон; Горр, Эрик и Кэмерон, Кевин (2011). Справочник по четырехтактному мотокроссу и бездорожью

. MotorBooks International. п. 69. ISBN 978-0-7603-4000-4 . - «Дорожный гвоздь». Мустадские копытные ногти. Архивировано 26 марта 2012 года.CS1 maint: неподходящий URL (связь)

- [Фонд аспирантов в области ветеринарии] (1997). Фермерство: собрание кузнецов и ветеринаров, совместно с AustralAsian Farrier News

. Сидней Юг, Новый Южный Уэльс: Сиднейский университет. По состоянию на март 2022 г. - Райхерт, Маримаргарет; Янг, Джек Х. (1997). Технология стерилизации для медицинского учреждения

. Джонс и Бартлетт Обучение. п. 30. ISBN 978-0-8342-0838-4 . - ^ аб

«Производство карбида вольфрама».

forevermetals.com

. Forever Metals. Архивировано из оригинал 4 марта 2007 г.. Получено 18 июн 2005. - SERANITE — Информация о торговой марке

Торговая марка Justia, 2013 г. - «Разрушение карбида вольфрама». Шерил Кремков. Получено 29 октября 2009.

- Мозер, А; Exadaktylos, A; Радке, А (2016). «Снятие кольца из карбида вольфрама с пальца беременной пациентки: отчет о болезни с участием двух отделений неотложной помощи и Интернета». Представитель дела Emerg Med

.

2016

: 8164524. Дои:10.1155/2016/8164524. ЧВК 4799811. PMID 27042363. - «Как работает шариковая ручка?». Инженерное дело

. Как это работает. 1998–2007. Получено 16 ноября 2007. - «Слайд с подписью Вольфрама Мартина Симпсона». Слайды Wolfram

. Получено 6 августа 2013. - Levy, R. B .; М. Будар (1973). «Платиноподобное поведение карбида вольфрама в поверхностном катализе». Наука

.

181

(4099): 547–9. Bibcode:1973Sci … 181..547L. Дои:10.1126 / science.181.4099.547. PMID 17777803. - Rodrigues, J.A.J .; Cruz, G.M .; Bugli, G .; Boudart, M .; Джега-Мариадассу, Г. (1997). «Нитрид и карбид молибдена и вольфрама как заменители иридия для катализаторов космической связи». Письма о катализе

.

45

: 1–2. Дои:10.1023 / А: 1019059410876. - «Твердый как алмаз». 14 декабря 2022 г.. Получено 12 мая 2018.

- Спринс, Нидерланды; Чемберлин, RI .; Хейлз, Калифорния; Вебер, AL .; Каземи, Х. (1984). «Респираторные заболевания у рабочих карбид вольфрама». Грудь

.

86

(4): 549–557. Дои:10.1378 / сундук.86.4.549. PMID 6434250. - «12-й доклад о канцерогенных веществах». Национальная токсикологическая программа. Архивировано из оригинал 25 июня 2011 г.. Получено 24 июн 2011.